Изобретения относятся к машиностроению и могут быть использованы для установки изделия в заданное пространственное положение в принятой системе координат, в частности, при выполнении сборочных и монтажных работ в самолетостроении.

При выполнении сборочных и монтажных работ отдельные элементы сборочной единицы необходимо устанавливать в пространстве в заданное положение и зафиксировать на период выполнения операции соединения. В самолетостроении известен способ монтажа сборочной оснастки с применением жесткого материального носителя геометрических форм и размеров - монтажного эталона (см. Григорьев В.П., Ганиханов Ш.Ф. Приспособления для сборки узлов и агрегатов самолетов и вертолетов. - М.: Машиностроение, 1977, с.46, рис.3.1). По этому способу производится установка в заданное пространственное положение множества изделий, входящих в единый технологический комплект, с каждым из которых связывается совокупность носителей базовых точек, однозначно определяющих пространственное положение этого изделия. Предварительно разрабатывается и изготавливается монтажный эталон, включающий жесткий каркас, с которым связывается система координат монтажного эталона. В принятой системе координат на этом каркасе устанавливается совокупность носителей базовых точек, геометрически ответных соответствующим носителям базовых точек множества изделий, для пространственной установки которых предназначен данный монтажный эталон. Конструкция монтажного эталона является уникальной для каждого множества устанавливаемых в пространстве изделий. Затем монтажный эталон устанавливается и фиксируется в рабочем пространстве стапеля. После этого носители базовых точек каждого изделия совмещаются с соответствующими носителями базовых точек монтажных эталонов и фиксируются на период выполнения операции закрепления изделия в сборочное положение.

Данный способ имеет следующие недостатки:

- необходимость установки в заданное положение одновременно множества изделий приводит к изготовлению уникальной конструкции монтажного эталона для каждого технологического комплекта устанавливаемых изделий, например базирующих элементов конкретного стапеля сборки агрегата самолета, что приводит к необходимости создания множества уникальных монтажных эталонов для монтажа множества стапелей, значительно увеличивающих материалоемкость и длительность цикла подготовки производства;

- необходимость взаимной отстыковки всех сопрягаемых поверхностей монтажных эталонов смежных агрегатов, выполняемой при их изготовлении и периодической поверке, что также увеличивает цикл подготовки производства и снижает производительность выполнения поверочных работ;

- нарастание погрешностей расположения носителей базовых точек монтажного эталона в процессе эксплуатации.

Известен способ установки изделия в заданное пространственное положение, выполняемый при монтаже сборочного приспособления, где предварительно определяется координатная система монтажного пространства в виде системы технологических координатных плит и координатных линеек, несущих фиксированное положение координатных отверстий (Вагнер Е.Т. Лазеры в самолетостроении. - М.: Машиностроение, 1982, с.148-153). Затем с помощью лазерной центрирующей измерительной системы задается система оптических осей визирования, связанных с координатными отверстиями координатных плит и линеек, и выполняется совмещение носителей опорных базовых точек устанавливаемого изделия, выполненных в виде целевых знаков, жестко связанных с изделием, с оптическими осями визирования, определяющими заданные координаты установки изделия. В выше приведенном источнике не приводится явно способ выполнения собственно операции установки изделия в заданное пространственное положение. Однако по косвенным показателям можно считать, что эта операция выполняется с применением системы винтовых домкратов (Вагнер Е.Т., Митрофанов А.А., Барков В.Н. Лазерные и оптические методы контроля в самолетостроении. - М.: Машиностроение, 1977, с.81, рис.45). Выполнение операции пространственного позиционирования возможно, например, с помощью эксцентриковой втулки (Вагнер Е.Т., Митрофанов А.А., Барков В.Н. Лазерные и оптические методы контроля в самолетостроении. - М.: Машиностроение, 1977, с.151, рис.98). При выполнении процесса установки изделия в заданное пространственное положение с помощью указанных устройств выполняется ряд операций последовательного приближения носителей опорных базовых точек (целевых знаков), жестко связанных с изделием, до совмещения с оптическими осями визирования, что значительно снижает производительность процесса установки изделия в заданное пространственное положение. Кроме того, носители опорных базовых точек (целевые знаки) могут быть установлены только в узлах принятой координатной сетки, заданной технологическими координатными плитами и координатными линейками.

Этот способ также имеет ряд недостатков:

- низкая производительность процесса из-за необходимости выполнения операций последовательного приближения при установке изделия в заданное положение;

- задание опорных базовых точек, связанных с изделием, должно совпадать с фиксированным положением координатных отверстий в технологических координатных плитах и координатных линейках. Задание других опорных базовых точек возможно только через посредство специально разработанных переходных калибров - носителей целевых знаков;

- технологическая оснастка, используемая при позиционировании изделия, характеризуется высокой сложностью и трудоемкостью при изготовлении и предварительном монтаже материальных носителей координатной системы монтажного пространства.

Известен способ установки изделия в заданное пространственное положение с помощью оптических приборов, где предварительно определяется координатная система монтажного пространства в виде системы технологических координатных линеек, несущих фиксированное положение координатных отверстий, и на поверхности изделия устанавливаются не менее трех носителей опорных базовых точек в виде целевых знаков, а их пространственное положение определяется при помощи инструментальной системы координатного контроля в виде оптических приборов, определяющих оси визирования с заданными координатами (Григорьев В.П. Монтаж сборочных приспособлений с применением оптико-механических и электронных приборов. - М.: Изд. МАИ, 1977, с.8 и 9). При этом собственно задание изделию расчетного пространственного положения осуществляется с помощью винтовых домкратов.

Вышеприведенный способ имеет ряд недостатков:

- низкая производительность процесса установки изделия в заданное положение из-за необходимости выполнения операций последовательного приближения;

- ограничение функциональных возможностей из-за необходимости задания положения носителей опорных базовых точек изделия (целевых знаков) только в узлах координатной сетки, связанной с жестко фиксированными дискретными координатными отверстиями носителей внешней координатной системы, заданной с помощью координатных линеек.

Последний из перечисленных аналогов принимается за прототип на основании полного соответствия назначения заявляемого способа данному аналогу и большего соответствия основных признаков, влияющих на положительный эффект, признакам заявляемого решения.

В этом же источнике (Григорьев В.П. Монтаж сборочных приспособлений с применением оптико-механических и электронных приборов. - М.: Изд. МАИ, 1977, с.8 и 9) описано устройство, предназначенное для пространственной ориентации изделия до заданного пространственного положения, выполненное в виде системы модулей координатных перемещений в виде винтовых домкратов. Модули координатных перемещений связаны непосредственно с изделием. Направленное перемещение каждого носителя опорной базовой точки изделия, выполненного в виде целевого знака, производится поочередно путем манипулирования всеми домкратами до достижения одним из носителей опорной базовой точки заданного пространственного положения. При перемещении другого носителя опорной базовой точки изделия до заданного положения, предыдущий носитель изменяет свое положение на некоторую величину. Такое смещение происходит после манипулирования с каждым из носителей опорных базовых точек изделия, что требует повторения нескольких циклов перемещения носителей опорных базовых точек изделия в заданное пространственное положение до достижения положения в пределах регламентированной погрешности. Такие операции последовательного приближения при установке изделия в заданное пространственное положение характеризуются низкой производительностью.

Рассмотренное устройство является наиболее близким предлагаемому и принимается за прототип.

Предлагаемыми изобретениями решаются задачи расширения функциональных возможностей известного способа за счет обеспечения возможности произвольного размещения носителей базовых точек изделия относительно его поверхностей, а также повышения производительности процесса установки изделия в заданное пространственное положение за счет исключения операций последовательного приближения при выполнении пространственных перемещений изделия. Кроме того, ставится задача уменьшения материалоемкости технологической оснастки за счет исключения громоздких и материалоемких носителей координатной системы монтажного пространства.

Этот технический результат достигается использованием способа, при котором в рабочем пространстве задается базовая система координат (декартова, цилиндрическая или сферическая), например с помощью носителей реперных точек, а с поверхностью изделия связываются не менее трех носителей базовых точек, не лежащих на одной прямой, установленных на базовых поверхностях изделия непосредственно или через посредство переходного калибра. Базовые точки, связанные с изделием, однозначно определяют его пространственное положение, а их координаты рассчитываются по чертежу или электронному макету изделия относительно системы координат принятого рабочего пространства.

Отличительные признаки предлагаемого способа заключаются в том, что положение носителей базовых точек на базовых поверхностях изделия может быть произвольным, а их расчетное положение в рабочем пространстве задается с помощью внешних носителей базовых точек геометрически ответных носителям базовых точек изделия, и внешние носители базовых точек перемещают раздельно и независимо по координатным направлениям под контролем внешней инструментальной системы координатных измерений, например, лазерной оптической теодолитной системы или координатно-измерительной машины до достижения заданных значений координат. После установки внешних носителей базовых точек в заданное положение носители базовых точек изделия и внешних базовых точек непосредственно совмещаются, исключая операции последовательного приближения, и взаимно фиксируются, определяя, таким образом, заданное расчетное положение изделия в рабочем пространстве.

Для достижения названного технического результата предлагается устройство, включающее не менее трех модулей координатных перемещений. В отличие от известного предлагаемое устройство включает носители внешних базовых точек на каждом модуле координатных перемещений, а геометрический профиль носителя внешних базовых точек выполнен геометрически ответным носителю базовых точек изделия, что позволяет выполнить непосредственное совмещение поверхностей носителей базовых точек изделия и носителей внешних базовых точек. Например носители базовых точек изделия и носители внешних базовых точек могут быть выполнены в виде ответных конических поверхностей.

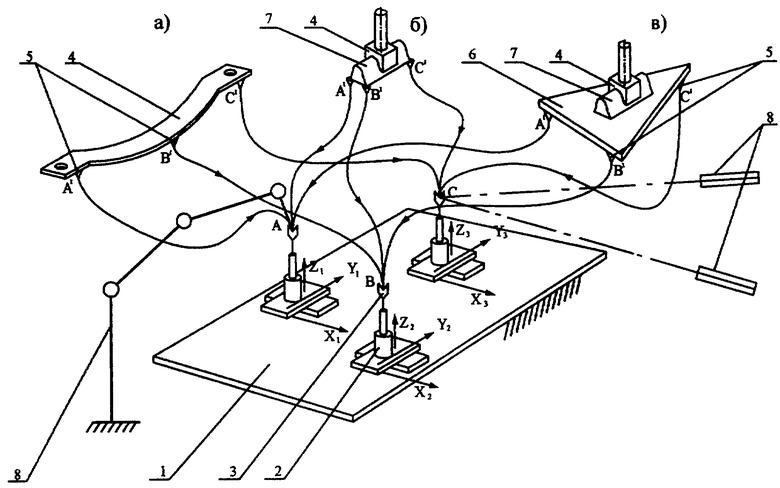

Предлагаемые изобретения иллюстрируются чертежом, на котором приведены варианты установки изделия в заданное пространственное положение в декартовой системе координат.

Устройство для установки изделия в заданное пространственное положение включает в себя опорную площадку 1, на которой размещаются три модуля координатных перемещений 2 и связанные с ними внешние носители базовых точек 3. Устанавливаемое в пространстве изделие 4 связано с носителями базовых точек изделия 5. Носители базовых точек изделия 5 могут быть непосредственно связаны с изделием (вариант а), обеспечивая, таким образом, схему прямого базирования, либо установлены на промежуточную универсальную монтажную площадку 6, либо через посредство переходных калибров 7 (вариант б). С монтажной площадкой 6 изделие 4 связано также через промежуточный калибр 7, относительно теоретических баз которого по чертежу или электронному макету изделия рассчитываются координаты базовых точек изделия 5, реализуя, таким образом, схему косвенного способа базирования (вариант в). Контроль пространственного положения внешних носителей базовых точек 3 осуществляется системой координатных измерений 8. Конструкция внешнего носителя базовой точки 3 устройства зависит от используемой системы координатных измерений (например, лазерной оптической теодолитной системы или координатно-измерительной машины). Геометрический профиль носителей базовых точек изделия 5 является ответным профилю внешних носителей базовых точек 3 устройства, что позволяет выполнить непосредственное совмещение поверхностей носителей базовых точек изделия и носителей внешних базовых точек.

Устройство работает следующим образом.

Каждый модуль координатных перемещений предварительно устанавливается в рабочем пространстве в пространственное положение с погрешностью, находящейся в пределах диапазона перемещений по каждому его координатному направлению, и фиксируется. При этом каждый модуль координатных перемещений может размещаться либо на отдельной опорной площадке, либо они могут быть сгруппированы в пределах единой опорной площадки 1. После этого с помощью системы координатных измерений 8 раздельно и независимо производится непрерывный контроль текущих значений координат внешнего носителя базовой точки 3 для каждого модуля координатных перемещений 2, и по результатам рассогласований с заданными значениями координат базовой точки производится смещение положения внешнего носителя базовой точки 3 по каждому координатному направлению независимо, до достижения заданного положения. После установки в положение с заданными координатами всех внешних носителей базовых точек 3 изделие 4 перемещается вручную или с помощью такелажных устройств в положение, при которым возможно осуществить направленное перемещение изделия 4 по геометрически ответным поверхностям носителей базовых точек изделия 5 и внешних носителей базовых точек 3 как по направляющим до полного совмещения. После этого изделие 4 фиксируется относительно устройства. Элементы фиксации не показаны.

Таким образом, задание геометрического профиля поверхности каждого из носителей внешних базовых точек ответным геометрическому профилю соответствующего носителя базовой точки изделия позволяет непосредственно переместить базовую точку изделия, связанную с ее носителем до расчетного положения путем совмещения с базовой точкой внешнего носителя.

Способ реализуется следующим образом. В рабочем пространстве задается координатная система, например, с помощью носителей реперных точек (не показаны), по которым производится калибровка внешней инструментальной системы координатных измерений 8. С устанавливаемым изделием 4 связываются носители базовых точек изделия 5, положение которых относительно координатного пространства может быть выбрано произвольно из условий технологической целесообразности. Поскольку положение изделия 4 однозначно определяется расчетным положением носителей базовых точек изделия 5, т.е. значениями координат точек А1, B1, С1, установка изделия в заданное положение заключается в задании ответных положений внешних носителей базовых точек 3 с координатами точек А, В, С. Для этого опорную площадку 1 выставляют в рабочем пространстве с приближенным ориентированием (±20...30 мм) и жестко фиксируют. Далее, с помощью инструментальной системы координатных измерений 8 (например, лазерной оптической теодолитной системы или координатно-измерительной машины) контролируется положение внешних носителей базовых точек 3, и, с учетом имеющихся рассогласований, последовательно и независимо для каждой опорной базовой точки с помощью модулей координатных перемещений устанавливается положение координат опорных базовых точек А, В, С внешних носителей базовых точек 3 в соответствии с расчетными. Все манипуляции перемещения внешних носителей базовых точек 3, установленных на модулях координатных перемещений, выполняются под контролем инструментальной системы координатных измерений 8. После установки положения внешних носителей базовых точек 3 в заданное положение и окончательного контроля ответные носители базовых точек изделия 5 A1, B1, C1 и внешние носители базовых точек 3 А, В, С совмещаются и взаимно фиксируются.

Таким образом, предлагаемый способ позволяет выбрать положение базовых точек изделия относительно принятого координатного пространства произвольно из условий технологической целесообразности, а установку изделия в заданное пространственное положение осуществить за один переход, исключая операции последовательного приближения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЗИЦИОНИРУЮЩЕЕ УСТРОЙСТВО | 2005 |

|

RU2291087C1 |

| ПОЗИЦИОНИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ СБОРОЧНОЙ ОСНАСТКИ | 2018 |

|

RU2684876C1 |

| СПОСОБ СБОРКИ ИЗДЕЛИЯ НА НЕСКОЛЬКИХ РАБОЧИХ ЭТАПАХ, КОМПЛЕКС СБОРОЧНЫХ ПРИСПОСОБЛЕНИЙ И ИСПОЛЬЗУЕМОЕ В НИХ ПЕРЕНОСНОЕ СБОРОЧНОЕ ПРИСПОСОБЛЕНИЕ | 2012 |

|

RU2517920C1 |

| СПОСОБ СБОРКИ МОДУЛЬНЫМ СПОСОБОМ КЕССОНА КОНСОЛИ КРЫЛА ТЯЖЕЛОГО ТРАНСПОРТНОГО САМОЛЕТА С ДЕТАЛЯМИ ИЗ УГЛЕРОДНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И МЕТАЛЛОВ И СБОРОЧНАЯ ЛИНИЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА СБОРКИ | 2023 |

|

RU2836920C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ В ПРОСТРАНСТВЕ ЭЛЕМЕНТОВ СБОРНЫХ КОНСТРУКЦИЙ | 2020 |

|

RU2759013C1 |

| СПОСОБ МОДУЛЬНОЙ СБОРКИ КЕССОНА КОНСОЛИ КРЫЛА САМОЛЕТА С ДЕТАЛЯМИ ИЗ УГЛЕРОДНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И МЕТАЛЛОВ И СБОРОЧНАЯ ЛИНИЯ С УСТРОЙСТВАМИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2021 |

|

RU2774870C1 |

| СПОСОБ МОНТАЖА СБОРОЧНОГО ПРИСПОСОБЛЕНИЯ ДЛЯ ОТСЕКОВ И АГРЕГАТОВ САМОЛЕТА | 2006 |

|

RU2318702C2 |

| СПОСОБ ОЦЕНКИ ПОЗИЦИОНИРОВАНИЯ НАВЕСНОГО АГРЕГАТА ОТНОСИТЕЛЬНО ВНЕШНИХ ПОВЕРХНОСТЕЙ ПЛАНЕРА ЛЕТАТЕЛЬНОГО АППАРАТА | 2023 |

|

RU2818145C1 |

| СПОСОБ УВЯЗКИ И МОНТАЖА ОСНАСТКИ ДЛЯ СБОРКИ АГРЕГАТОВ | 1993 |

|

RU2079421C1 |

| СПОСОБ РАЗМЕРНОГО КОНТРОЛЯ КРУПНОГАБАРИТНОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2096741C1 |

Изобретение относится к машиностроению и может быть использовано для установки изделия в заданное пространственное положение в принятой системе координат, в частности, при выполнении сборочных и монтажных работ в самолетостроении. Способ заключается в том, что в рабочем пространстве задается базовая система координат, а с поверхностью изделия связываются не менее трех носителей базовых точек, не лежащих на одной прямой, установленных на базовых поверхностях изделия непосредственно или через посредство переходного калибра. При этом расчетное положение базовых точек изделия в рабочем пространстве определяется с помощью соответствующего количества внешних носителей базовых точек, геометрически ответных носителям базовых точек изделия, и внешние носители базовых точек, установленные на модулях трехкоординатных перемещений, перемещают раздельно и независимо по координатным направлениям под контролем внешней инструментальной системы координатных измерений до достижения заданных значений координат. После установки внешних носителей базовых точек в заданное положение носители базовых точек изделия и внешних базовых точек непосредственно совмещаются и взаимно фиксируются. Устройство включает носители внешних базовых точек на каждом модуле координатных перемещений, а геометрический профиль носителя внешних базовых точек выполнен геометрически ответным носителю базовых точек изделия. Технический результат - повышение производительности установки изделия в заданное положение и снижение материалоемкости конструкции. 2 с.п. ф-лы, 1 ил.

| ГРИГОРЬЕВ В.П | |||

| Монтаж сборочных приспособлений с применением оптико-механических и электронных приборов | |||

| - М.: Изд | |||

| МАИ, 1977, с.8 и 9 | |||

| ВАГНЕР Е.Т | |||

| и др | |||

| Лазерные и оптические методы контроля в самолетостроении | |||

| - М.: Машиностроение, 1977, с.151, рис.98; с.81, рис.45 | |||

| ГРИГОРЬЕВ В.П., ГАНИХАНОВ Ш.Ф | |||

| Приспособления для сборки узлов и агрегатов самолетов и вертолетов | |||

| - М.: Машиностроение, 1977, с.46, рис.3.1 | |||

| RU 2059199 C1, 27.04.1996. |

Авторы

Даты

2004-03-27—Публикация

2002-09-09—Подача