Область техники, к которой относится изобретение

Настоящее изобретение относится к системе газовых сопел, например, сопел впрыска сжатого газа, размещаемых в устройстве ленточного сепаратора для псевдоожижения частиц в системе ленточного сепаратора. Настоящее изобретение может относиться к системе, содержащей сопла впрыска сжатого газа, размещаемые в устройстве ленточного сепаратора для псевдоожижения частиц в продольном наружном крае зоны сепарации устройства ленточного сепаратора, например, устройства ленточной сепарации, для псевдоожижения смеси частиц, чтобы обеспечить трибоэлектризацию и последующую трибоэлектрическую сепарацию частиц, которые скапливаются на одном или более краев устройства ленточной сепарации.

Уровень техники

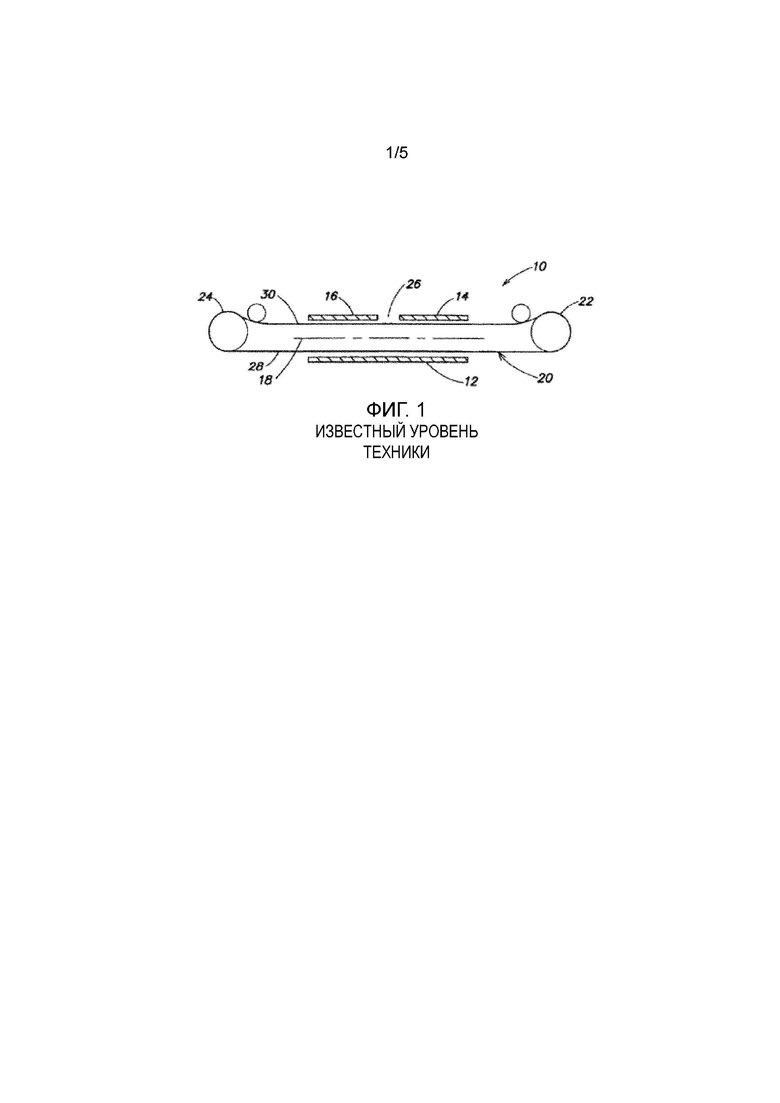

Системы ленточных сепараторов (belt separator system - BSS) используются для разделения компонентов смесей частиц на основе заряда разных компонентов в результате контакта с поверхностью (т.е. трибоэлектрического эффекта). Фиг.1 показывает систему 10, ленточного сепаратора, которая раскрыта в принадлежащих тому же заявителю патентах США № 4,839,032 и 4,874,507, которые включены таким образом в своих полных объемах посредством ссылки. Один вариант осуществления системы 10 ленточного сепаратора включает параллельные, расположенные на расстоянии друг от друга электроды 12 и 14/16, размещенные в продольном направлении так, чтобы образовать продольную центральную линию 18, и ленту 20, перемещающуюся в продольном направлении между расположенными на расстоянии друг от друга электродами параллельно продольной центральной линии. Лента 20 образует непрерывную петлю, которая приводится в движение посредством пары концевых роликов 22, 24. Смесь частиц загружают на ленту 20 в зоне 26 подачи между электродами 14 и 16. Лента 20 включает в себя противоточные движущиеся ветви 28 и 30 ленты, перемещающиеся в противоположных направлениях для транспортировки компонентов смеси частиц вдоль длин электродов 12 и 14/16. Единственной движущейся частью BSS является лента 20. Поэтому лента является критическим элементом BSS. Лента 20 перемещается в высокой скоростью, например, примерно 40 миль/час, в крайне абразивной среде. Две ветви 28, 30 ленты перемещаются в противоположных направлениях параллельно центральной линии 18.

Сущность изобретения

Аспекты и варианты осуществления направлены на систему для подачи газа, например, псевдоожижающего газа высокого давления, такого как воздух, в устройство или систему ленточной сепарации, например, продольный внутренний край зоны сепарации устройства или системы ленточной сепарации.

Один вариант осуществления системы ленточной сепарации содержит ряд воздушных сопел, размещенных на периодических участках вдоль внутренней стороны стенки зоны сепарации BSS, для подачи сжатого газа на непрерывной или периодической основе, чтобы обеспечить псевдоожение или деагломерацию трудно поддающегося псевдоожижению порошка, чтобы сделать его поддающимся электростатической сепарации посредством BSS.

Другой вариант осуществления системы ленточной сепарации содержит ряд воздушных сопел, размещенных на периодических участках вдоль внутренней стороны стенки зоны сепарации BSS, для впрыскивания воздуха с регулируемой относительной влажностью (relative humidity - RH) на непрерывной или периодической основе, чтобы улучшать трибоэлектрические свойства обрабатываемого материала при одновременном псевдоожижении порошка.

Другой вариант осуществления системы ленточной сепарации содержит ряд воздушных сопел, размещенных на периодических участках вдоль внутренней стороны стенки зоны сепарации BSS, для впрыскивания воздуха с регулируемой относительной влажностью (RH) и температурой на непрерывной или периодической основе, чтобы улучшать трибоэлектрические свойства обрабатываемого материала при одновременном псевдоожижении порошка.

В некоторых вариантах осуществления предусмотрена система ленточного сепаратора. Система ленточного сепаратора содержит первый электрод и второй электрод, расположенные на противоположных сторонах продольной центральной линии и выполненные с возможностью создания электрического поля между первым и вторым электродами. система ленточного сепаратора дополнительно содержит первый ролик, расположенный на первом конце системы, второй ролик, расположенный на втором конце системы, и непрерывную ленту, расположенную между первым и вторым электродами и поддерживаемую посредством первого ролика и второго ролика. система ленточного сепаратора дополнительно содержит зону сепарации, образованную посредством и между непрерывной лентой, и множество газовых сопел, расположенных на периодических участках вдоль стенки системы для подачи газа в зону сепарации.

В соответствии с аспектами данного варианта осуществления, система дополнительно содержит источника газа, соединенный по текучей среде с впуском по меньшей мере одного газового сопла множества газовых сопел. В соответствии с аспектами варианта осуществления, источник газа представляет собой сжатый газ. В соответствии с аспектами варианта осуществления, газ находится в выбранных условиях, так что после того как газ расширился проходя через сопло, он находится при по меньшей мере одном из заданной температуры и заданного давления расширенного газа. В соответствии с аспектами варианта осуществления, источник газа находится в выбранном режиме относительной влажности для обеспечения заданной относительной влажности, например, в зоне сепарации В соответствии с аспектами варианта осуществления, заданная относительная влажность составляет в пределах от примерно 0% до примерно 75%, измеренная при давлении окружающей среды, например, 0 фунт/дюйм2 в зоне сепарации. В соответствии с аспектами варианта осуществления, источник газа находится в выбранном температурном режиме для обеспечения заданной температуры, например, в зоне сепарации. В соответствии с аспектами варианта осуществления, заданная температура составляет в пределах от примерно 60°F до примерно 250°F в зоне сепарации. В соответствии с некоторыми аспектами варианта осуществления, источник газа находится в выбранных режимах для обеспечения заданной относительной влажности и заданной температуры в зоне сепарации. В соответствии с аспектами варианта осуществления, заданная относительная влажность составляет в пределах от примерно 0% до примерно 75%, а заданная температура составляет в пределах от примерно 60°F до примерно 250°F. В соответствии с аспектами варианта осуществления, заданная относительная влажность обеспечивается посредством по меньшей мере одного из осушения, добавления пара и добавления воды в жидкой фазе в источник газа. В соответствии с аспектами варианта осуществления, газ подвергается кондиционированию так, чтобы он имел относительную влажность, примерно равную относительной влажности технологического воздуха, например, технологического воздуха в зоне сепарации. В соответствии с аспектами варианта осуществления, газ представляет собой сухой воздух. В соответствии с аспектами варианта осуществления, источник сжатого газа находится в условиях внешней среды. В соответствии с аспектами варианта осуществления, множество воздушных сопел выполнены с возможностью подачи сжатого газа на по меньшей мере одной из непрерывной основы и периодической основы. В соответствии с аспектами варианта осуществления, система содержит синхронизирующее устройство для подачи газа на периодической основе с заданным интервалом. В соответствии с аспектами варианта осуществления, заданный интервал составляет в пределах от примерно 0 секунд до примерно 30 секунд. В соответствии с аспектами варианта осуществления, заданный интервал примерно равен 10 секундам. В соответствии с аспектами варианта осуществления, множество газовых сопел выполнены с возможностью подачи сжатого газа под давлением от примерно 10 фунт/дюйм2 до примерно 100 фунт/дюйм2. В соответствии с аспектами варианта осуществления, множество газовых сопел выполнены с возможностью подачи сжатого газа под давлением от примерно 15 фунт/дюйм2 до примерно 25 фунт/дюйм2. В соответствии с аспектами варианта осуществления, множество газовых сопел выполнены с возможностью подачи сжатого газа под давлением примерно равным 25 фунт/дюйм2. В соответствии с аспектами варианта осуществления, множество газовых сопел выполнены с возможностью подачи сжатого газа под давлением примерно равным 60 фунт/дюйм2. В соответствии с аспектами варианта осуществления, множество воздушных сопел расположены так, чтобы увеличивать до максимума псевдоожижение порошка, подлежащего сепарации в системе, не оставляя воздушные сопла в абразивной зоне с высоким сдвиговым усилием, создаваемой непрерывной лентой. В соответствии с аспектами варианта осуществления, множество газовых сопел расположены под углом в пределах от примерно 90° относительно направления перемещения непрерывной ленты до 45° от нормали относительно направления перемещения ленты. В соответствии с аспектами варианта осуществления, система дополнительно содержит стойкий к абразивному износу электроизоляционный керамический материал, расположенный на стенке системы, внутри зоны сепарации. В соответствии с аспектами варианта осуществления, множество воздушных сопел установлены в стенке системы и стойком к абразивному износу внутреннем слое, смежном со стенкой и зоной сепарации. В соответствии с аспектами варианта осуществления, источник газа соединен по текучей среде с по меньшей мере одним из системы осушения, источника пара и источника воды в жидкой фазе. В соответствии с аспектами варианта осуществления, непрерывная лента содержит периодические выемки, образованные в продольном крае на периодических участках в продольном крае ленты, причем периодические выемки выполнены с возможностью передачи компонентов трудно поддающегося псевдоожижению материала в направлении вдоль продольного направления системы ленточного сепаратора. В соответствии с аспектами варианта осуществления, выемки, образованные в продольном крае ленты, содержат скошенный край. В соответствии с аспектами варианта осуществления, скошенный край каждой выемки имеет радиус в пределах 4-5 мм. В соответствии с аспектами варианта осуществления, выемки, образованные в продольном крае ленты, имеют треугольную форму. В соответствии с аспектами варианта осуществления, передний край выемки расположен под углом в пределах от примерно 12° до примерно 45° относительно продольного края. В соответствии с аспектами варианта осуществления, лента включает противоточные ветви ленты, перемещающиеся в противоположных направлениях вдоль продольного направления. В соответствии с аспектами варианта осуществления, выемки в продольных краях имеют размеры, выбираемые так, чтобы увеличивать до максимума производительность системы ленточного сепаратора для трудно поддающегося псевдоожижению материала. В соответствии с аспектами варианта осуществления, выемка в продольном крае имеет размеры, выбираемые так, чтобы увеличивать до максимума срок эксплуатации ленты для трудно поддающегося псевдооожижению материала. В соответствии с аспектами варианта осуществления, при этом лента имеет ширину примерно на 1-5 мм меньше ширины внутренней стороны системы ленточного сепаратора, а края в продольных краях ленты выполнены с возможностью сметания компонентов трудно поддающегося псевдоожижению материала с внутреннего края системы сепарации.

В некоторых других вариантах осуществления, предусмотрен способ псевдоожижения смеси частиц в системе ленточного сепаратора. способ включает введение смеси частиц в загрузочное отверстие системы ленточного сепаратора, при этом система содержит первый электрод и второй электрод, расположенные на противоположных сторонах продольной центральной линии и выполненные с возможностью создания электрического поля между первым и вторым электродами. система дополнительно содержит первый ролик, расположенный на первом конце системы, второй ролик, расположенный на втором конце системы, непрерывную ленту, расположенную между первым и вторым электродами и поддерживаемую первым роликом и вторым роликом, и зону сепарации, образованную посредством и между непрерывной лентой. способ псевдоожижения смеси частиц в системе ленточного сепаратора включает подачу газа через газовое сопло, расположенное вдоль стенки системы для подачи газа в зону сепарации.

В соответствии с аспектами данного варианта осуществления, подача газа через газовое сопло включает подачу сжатого газа. В соответствии с аспектами данного варианта осуществления, подача газа через газовое сопло включает подачу газа периодически, с заданным интервалом. В соответствии с аспектами данного варианта осуществления, заданный интервал составляет в пределах от примерно 0 секунд до примерно 30 секунд. В соответствии с аспектами данного варианта осуществления, заданный интервал примерно равен 10 секундам. В соответствии с аспектами данного варианта осуществления, подача газа через газовое сопло включает подачу газа через газовое сопло под давлением в пределах от примерно 10 фунт/дюйм2 до примерно 100 фунт/дюйм2. В соответствии с аспектами данного варианта осуществления, множество газовых сопел выполнены с возможностью подачи сжатого газа под давлением от примерно 15 фунт/дюйм2 до примерно 25 фунт/дюйм2. В соответствии с аспектами данного варианта осуществления, давление примерно равно 25 фунт/дюйм2. В соответствии с аспектами данного варианта осуществления, давление примерно равно 60 фунт/дюйм2. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает эксплуатацию непрерывной ленты со скоростью от примерно 10 фут/с (3,0 м/с) до примерно 100 фут/с (30,5 м/с). В соответствии с аспектами данного варианта осуществления, подача газа через газовое сопло обеспечивает уменьшение крутящего момента двигателя ленты по меньшей мере на 10%. В соответствии с аспектами данного варианта осуществления, подача газа через газовое сопло обеспечивает увеличение срока эксплуатации непрерывной ленты по меньшей мере на 100%. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает подачу газа так, чтобы выдавать газ с заданной относительной влажностью, равной относительной влажности технологического воздуха, которая обеспечивает уменьшение покрытие электрода смесью частиц по меньшей мере примерно на 75%. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает кондиционирование газа так, чтобы он имел относительную влажность, примерно равную относительной влажности технологического воздуха. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает кондиционирование газа так, чтобы он имел относительную влажность сухого воздуха в зоне сепарации, перед подачей газа. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает по меньшей мере одно из увлажнения или осушения газа перед подачей газа. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает эксплуатацию при повышенном напряжении по сравнению с системой без воздушных сопел, тем самым улучшая разделение электрически изолирующих порошков. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает эксплуатацию при уменьшенном зазоре между электродами по сравнению с системой без воздушных сопел, тем самым улучшая сепарацию смеси частиц.

В некоторых других вариантах осуществления, предусмотрен способ увеличения срока эксплуатации системы ленточной сепарации. способ включает установку множества газовых сопел, расположенных вдоль стенки системы ленточной сепарации, причем система содержит первый электрод и второй электрод, расположенные на противоположных сторонах продольной центральной линии и выполненные с возможностью создания электрического поля между первым и вторым электродами, первый ролик, расположенный на первом конце системы, второй ролик, расположенный на втором конце системы, и непрерывную ленту, расположенную между первым и вторым электродами и поддерживаемую первым роликом и вторым роликом. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает подсоединение множества газовых сопел к источнику газа. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает подсоединение множества газовых сопел к источнику сжатого газа. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает подсоединение множества газовых сопел к источнику сжатого газа, подвергаемого кондиционированию до по меньшей мере одного из заданной относительной влажности и заданной температуры. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает подсоединение источника сжатого газа к по меньшей мере одному из осушителя, источника пара и источника воды в жидкой фазе. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает кондиционирование газа так, чтобы он имел относительную влажность, примерно равную относительной влажности технологического воздуха. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает кондиционирование газа так, чтобы он имел относительную влажность сухого воздуха в зоне сепарации, перед подачей газа. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает эксплуатацию при повышенном напряжении по сравнению с системой без воздушных сопел, тем самым улучшая сепарацию электрически изолирующих порошков. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает эксплуатацию при уменьшенном зазоре между электродами по сравнению с системой без воздушных сопел, тем самым улучшая сепарацию смеси частиц. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает введение смеси частиц в загрузочное отверстие системы ленточного сепаратора. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает эксплуатацию непрерывной ленты со скоростью в пределах от примерно 10 фут/с (3,0 м/с) до примерно 100 фут/с (30,5 м/с). В соответствии с аспектами данного варианта осуществления, способ дополнительно включает подачу газа через газовое сопло, расположенное вдоль стенки системы для подачи газа в зону сепарации. В соответствии с аспектами данного варианта осуществления, подача газа через газовое сопло включает подачу сжатого газа. В соответствии с аспектами данного варианта осуществления, подача через газовое сопло включает подачу газа периодически, с заданным интервалом. В соответствии с аспектами данного варианта осуществления, заданный интервал составляет в пределах от примерно 0 до примерно 30 секунд. В соответствии с аспектами данного варианта осуществления, заданный интервал примерно равен 10 секундам. В соответствии с аспектами данного варианта осуществления, подача газа через газовое сопло включает подачу газа через газовое сопло под давлением в пределах от примерно 10 фунт/дюйм2 до примерно 100 фунт/дюйм2. В соответствии с аспектами данного варианта осуществления, множество газовых сопел выполнены с возможностью подачи сжатого газа под давлением от примерно 15 фунт/дюйм2 до примерно 25 фунт/дюйм2. В соответствии с аспектами данного варианта осуществления, давление примерно равно 25 фунт/дюйм2. В соответствии с аспектами данного варианта осуществления, давление примерно равно 60 фунт/дюйм2. В соответствии с аспектами данного варианта осуществления, подача газа через газовое сопло обеспечивает уменьшение крутящего момента двигателя ленты по меньшей мере на 10%. В соответствии с аспектами данного варианта осуществления, подача газа через газовое сопло обеспечивает увеличение срока эксплуатации непрерывной ленты по меньшей мере на 100%. В соответствии с аспектами данного варианта осуществления, способ дополнительно включает подачу газа так, чтобы выдавать газ с заданной относительной влажностью, равной относительной влажности технологического воздуха, которая обеспечивает уменьшение покрытие электродов смесью частиц по меньшей мере примерно на 75%. В соответствии с аспектами данного варианта осуществления, множество газовых сопел расположены под углом в пределах от примерно 90° относительно направления перемещения непрерывной ленты до 45° от нормали к направлению перемещения ленты.

Краткое описание чертежей

Различные аспекты по меньшей мере одного варианта осуществления описаны ниже со ссылкой на прилагаемые чертежи, которые необязательно выполнены в масштабе. Чертежи включены для обеспечения пояснения и дополнительного понимания различных аспектов и вариантов осуществления, и включены в и образуют часть данного описания, но не должны восприниматься как определение пределов изобретения. Там где технические элементы в чертежах, подробном описании или любом пункте формулы сопровождаются ссылочными позициями, данные ссылочные позиции включены с единственной целью сделать чертежи и описание более понятными. В чертежах, любой одинаковый или почти одинаковый элемент, который показан в разных чертежах, обозначен одинаковой ссылочной позицией. В целях упрощения не каждый элемент может быть обозначен ссылочной позицией в каждом чертеже. В чертежах:

Фиг.1 представляет собой схему одного примера системы ленточного сепаратора (belt separator system - BSS);

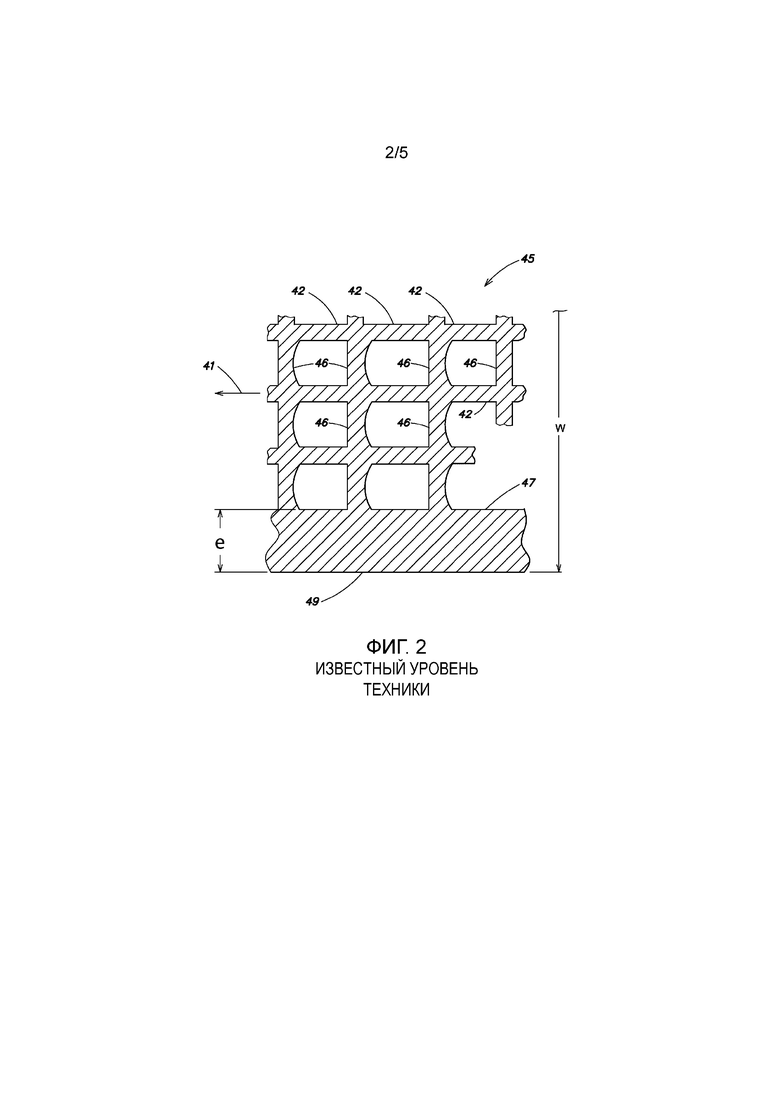

Фиг.2 представляет собой вид сверху экструдированной ленты, в соответствии с некоторыми вариантами осуществления настоящего изобретения;

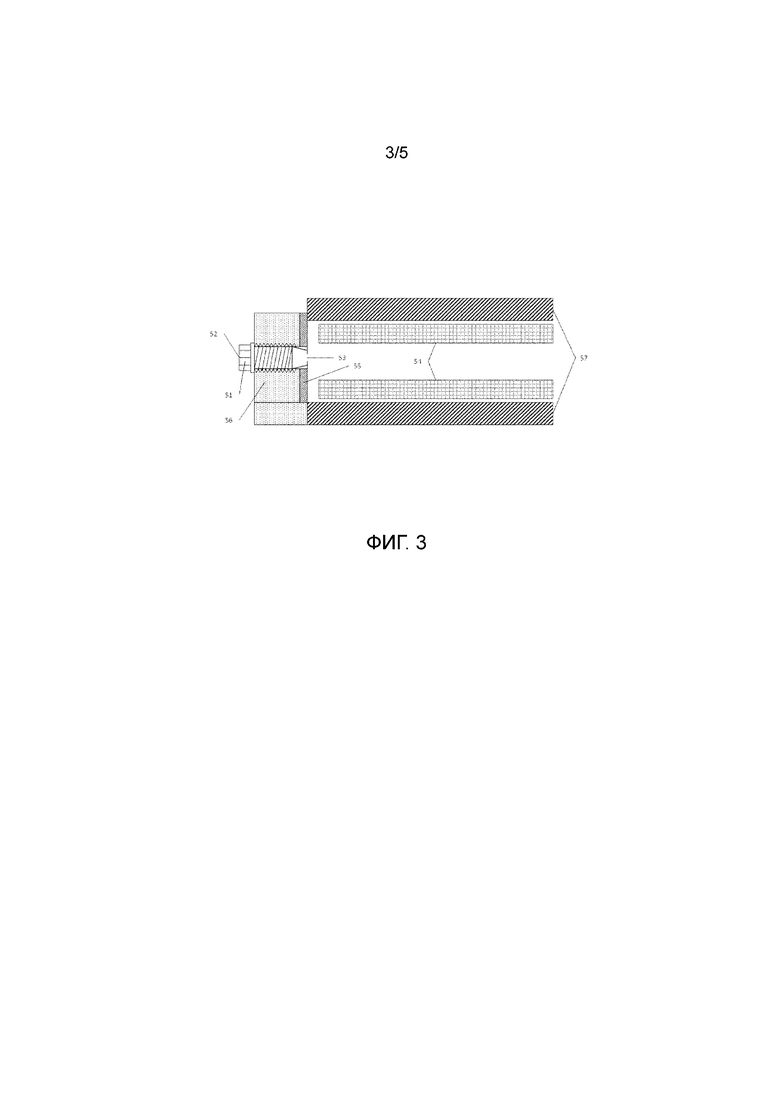

Фиг.3 представляет собой вид сбоку системы газового сопла, в соответствии с некоторыми вариантами осуществления настоящего изобретения;

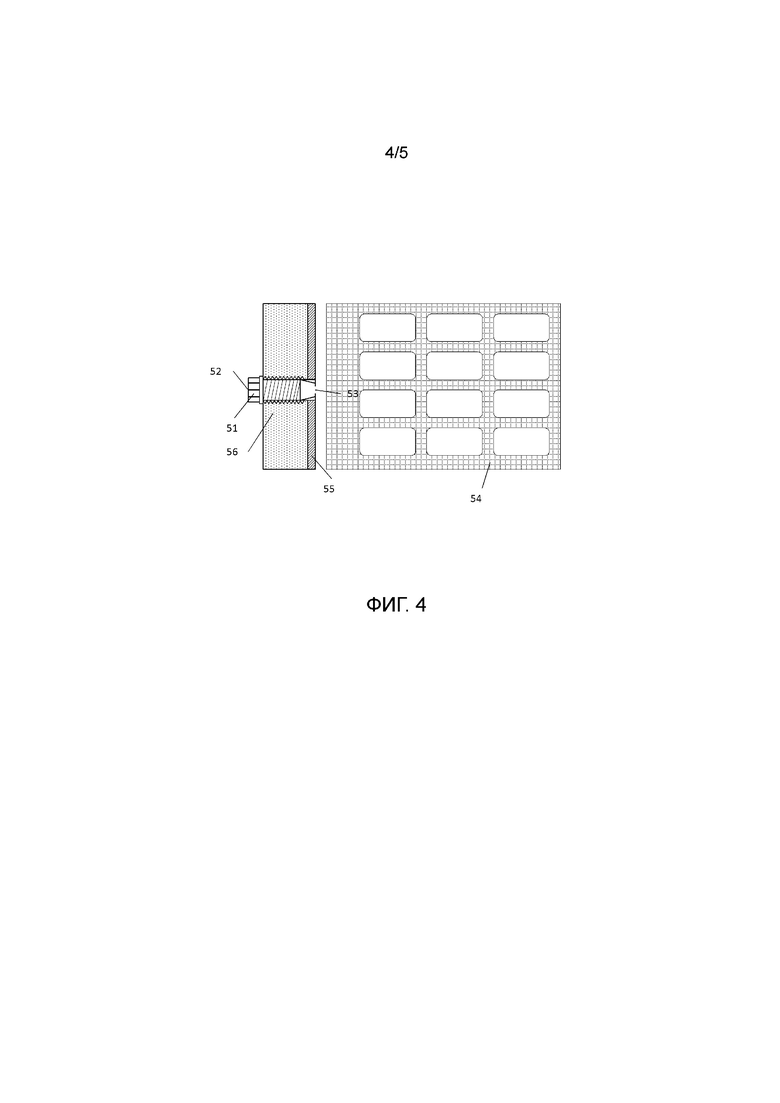

Фиг.4 представляет собой вид сверху системы газового сопла в соответствии с некоторыми вариантами осуществления настоящего изобретения;

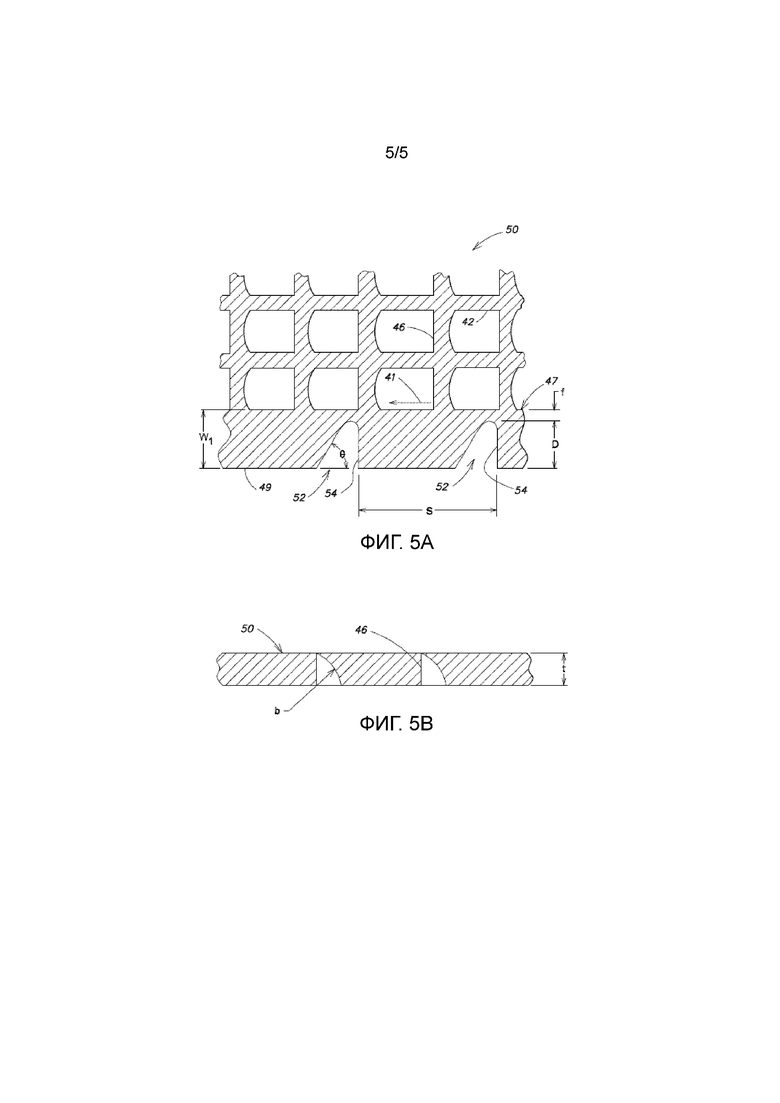

Фиг.5А представляет собой вид сверху усовершенствованной ленты для BSS; и

Фиг.5В представляет собой вид сбоку ленты, показанной на фиг.5А.

Подробное описание изобретения

В качестве усовершенствований систем ленточных сепараторов и эксплуатации таких систем предлагаются системы и способы. Системы и способы, предложенные здесь, могут улучшать и увеличивать срок эксплуатации систем ленточных сепараторов посредством удлинения срока службы непрерывной ленты системы. Это может быть осуществлено за счет уменьшения скопления частиц на и вокруг ленты, тем самым обеспечивая более эффективную обработку материалов и использование оборудования в системе. Это может обеспечить оптимизированную эксплуатацию системы и снижает расходы, связанные с работой и временем, потерянными вследствие необходимой замены оборудования.

Необходимо понимать, что варианты осуществления способов и устройств, описанных здесь, не ограничены в применении деталями конструкции и расположением элементов, изложенными в приведенном ниже описании или показанными в прилагаемых чертежах. способы, системы и устройства выполнены с возможностью реализации в других вариантах осуществления и могут быть реализованы или осуществлены разными способами. Примеры конкретных реализаций предложены здесь только в целях пояснения и не должны рассматриваться как ограничивающие. Кроме того, выражения и термины использованы здесь с целью описания и не должны рассматриваться как ограничивающие. Использование здесь слов «включающий», «содержащий», «имеющий» и их вариантов охватывает элементы, перечисленные после данных слов, и их эквиваленты, а также дополнительные элементы. Ссылки на «или» можно толковать как инклюзивные, так что любые термины, описанные в использованием «или», могут означать любой из одного, более одного и все описанные элементы. Любые ссылки на варианты осуществления или элементы или процессы систем и способов здесь, упоминаемые в единственном числе, могут также охватывать варианты осуществления, включающие множество данных элементов, а любые ссылки в множественном числе на любой вариант осуществления или элемент или процесс здесь могут также охватывать варианты осуществления, включающие только один элемент. Любая ссылка на передний или задний, левый и правый, верх и низ, верхний и нижний, и вертикальный и горизонтальный предназначены для удобства описания, но не для ограничения данных систем и способов или их элементов любой одной позиционной или пространственной ориентацией.

Настоящее изобретение направлено на систему, содержащую одно или более газовых сопел, которые могут быть размещены в системе сепаратора ленточного типа, например, системе ленточного сепаратора, например, в системе трибоэлектрического противоточного ленточного сепаратора.

Аспекты и варианты осуществления направлены на усовершенствованную ленту, которая может быть использована в устройстве ленточной сепарации для разделения смеси частиц на основе трибоэлектризации частиц и, более конкретно, на усовершенствованную ленту, содержащую выемки в каждом непроницаемом продольном крае. усовершенствованная лента в частности пригодна для трибоэлектрической сепарации частиц, которые склонны скапливаться на краях устройства ленточной сепарации и/или склонны соединяться, или смешиваться, с материалом ленты. усовершенствованная лента также приводит к улучшенному процессу сепарации, увеличенной продолжительности эксплуатации ленты, уменьшенному повреждению ленты и меньшему простою для устройства сепарации.

Фиг.2 показывает вариант осуществления BSS с непрерывной противоточной лентой, перемещающейся между продольными параллельными плоскими электродами (электроды не показаны). Лента 45 не дотягивается непосредственно до внутренних краев (55 на фиг.3) камеры сепарации. Необходимо минимизировать площадь неочищаемой зоны (см. фиг.3, расположенной между лентой 54 и стойким к абразивному износу внутренним слоем 55) краев камеры сепарации, поскольку она представляет собой площадь электрода, которая не эффективна для сепарации частиц. Однако обычно между краем 47 ленты 45 и внутренним краем камеры сепарации оставляют зазор, чтобы предохранять ленту от ерзания и истирания о внутренний край камеры сепарации (см.55 на фиг.3), что может приводить к преждевременному повреждению ленты. Поэтому ширина W (см.фиг.2) ленты 45 приблизительно на 20 мм меньше ширины камеры сепарации, чтобы оставить зазор примерно 10 мм между внутренней стенкой (55 на фиг.3) камеры сепарации и краями 47 ленты 45. Данный неочищаемый участок образует участок для скопления трудно поддающегося псевдоожижению подаваемого материала, который со временем может уплотняться в результате перемещения ленты сепаратора, образуя абразивную поверхность, о которую трется лента, тем самым уменьшая срок ее эксплуатации вследствие повреждения за счет истирания края и других связанных способов повреждения.

Ленты могут быть изготовлены из разных материалов. Например, могут использоваться нетканые ленты или экструдированные ленты.

Ссылаясь на фиг.2, один существующий вариант ленты 45 из сверхвысокомолекулярного полиэтилена (ultra high molecular weight polyethylene - UHMWPE) содержит прямые и гладкие крайние пряди 47 машинного направления, которые толще, чем пряди 42 машинного направления или пряди 46 поперечного направления внутри ленты. Эти более широкие (20-30 мм) крайние пряди 47 служат для выдерживания большей растягивающей нагрузки, обеспечения стабильности размеров и уменьшения частоты случаев повреждения ленты в результате истирания края 49.

Доказано, что такие листовые ленты 45 из UHMWPE имеют значительно больший срок службы по сравнению с экструдированными лентами. Такие UHMWPE ленты были испытаны в некоторых применениях, таких как отделение несгоревшего углерода от зольной пыли при сжигании угля, и продемонстрировали максимальный срок службы до 1950 часов до повреждения.

Характеристики псевдоожижения порошков являются одним параметром при определении того, как частицы порошка переносятся и отделяются в BSS. В разделе 3.5 работы «Pneumatic Conveying of Solids» Klinzig G.E. и др., второе издание 1997 г., описаны материалы в общих чертах как «поддающиеся псевдоожижению» или «трудно поддающиеся псевдооожижению». Данное свойство качественно оценивают по поведению материала в псевдоожиженном слое. Общепризнано, что свойство псевдоожижения порошков зависит от размера частиц порошка, удельного веса, формы частиц, влажности поверхности и других менее изученных свойств. Зольная пыль при сжигании угля является примером легко поддающегося псевдоожижению порошка. Многие другие промышленные минеральные порошки труднее поддаются псевдоожижению, чем зольная пыль.

Порошки, трудно поддающиеся псевдоожижению, способны значительно сокращать срок эксплуатации ленты BSS за счет образования уплотненной поверхности, о которую трется край 49 ленты при высокой скорости, например, 40 миль/час. Для таких трудно поддающихся псевдоожижению или более когезивных порошков, таких как многие промышленные минералы, сила сдвига, создаваемая движущейся лентой 45, обычно недостаточна для преодоления сил взаимного притяжения частиц в порошке, что приводит к нарастанию спрессованного, термически изолирующего абразивного порошка на внутреннем крае камеры сепарации в зоне между внутренней стенкой камеры сепарации (например, см.55 на фиг.3 и фиг.4) и краями 47 ленты 45, который лента 45 не сметает. В течение часов работы ширина края 47,е. ленты уменьшается до тех пор, пока край 47 ленты не удаляется полностью и открытые ячейки 46 ленты остаются незащищенными.

Кроме того, некоторые трудно поддающиеся псевдоожижению порошки способны также образовывать соединения с материалом ленты сепаратора, что приводит к образованию затвердевшего минерала и отложений на ленте, которые зачастую необратимо повреждают ленту BSS, требуя замены. Такой неподдающийся псевдоожижению абразивный порошок может также застревать, или наслаиваться, между крайними прядями 42 машинного направления верхней ветви 30 ленты и нижней ветви 28 ленты (см. фиг.1), которые перемещаются в противоположных направлениях в относительными скоростями от 10 до 100 фут/с. Трение между ветвями движущейся ленты, усиленное неподдающимся псевдоожижению абразивным порошком, приводит к удалению с ленты небольших фрагментов материала ленты и фрикционному нагреву крайних прядей 47 по их ширине и вдоль их длины.

При таких повышенных температурах, небольшие фрагменты пластичного материала ленты и порошка склонны спекаться вместе, образуя композиты из порошка и пластика, которые могут разрастаться до 10-200 мм в длину и 5-25 мм в ширину. При этом край 47 ленты проходит около таких отложений из соединения пластика и порошка, которые вызывают дополнительный фрикционный нагрев и в конечном итоге разрушают край ленты, иногда даже сплавляя пряди ленты вместе. Состав обычного композита из термопластика и порошка, который был извлечен с обрыва ленты, вызванного нарастанием данного отложения композита, был измерен и включал приблизительно 50% термопластика и 50% промышленного минерального порошка. Данное явление нарастания и скопление композита из пластика и порошка на неочищаемых краях 47 камеры сепарации BSS приводит к очень короткому сроку службы ленты в пределах десятков часов для BSS при обработке некоторых промышленных минералов (в частности, неподдающихся псевдоожижению минералов). Частая замена ленты приводит к увеличенным расходам на техническое обслуживание и расходам, связанным с производственными потерями.

Трение пластиковой ленты сепаратора о неподвижный, трудно поддающийся псевдоожижению порошок и последующие отложения из термопластика-порошка также приводят к увеличенному крутящему моменту двигателя ленты. Крутящий момент двигателя ленты представляет собой сумму сил, действующих на ленту, когда она перемещается через зазор между электродами. Крутящий момент двигателя ленты увеличивается при увеличении количества порошка, находящегося в сепараторе, расстояния между противоположными электродами, зернистости и степени псевдоожижения порошка и скорости ленты. Трудно поддающиеся псевдоожижению порошки увеличивают крутящий момент двигателя ленты, требующийся при данном режиме обработки в результате скопления отложений на неочищаемых краях камеры сепарации, вызывающих износ поверхности ленты. Повышенные крутящие моменты двигателя ленты могут приводить к повышенному износу ленты и более частым остановам технологического процесса вследствие остановки ленты или обрывов ленты. Для предотвращения чрезмерно высоких крутящих моментов двигателя ленты часто необходимо осуществлять изменение в технологическом процессе, например, увеличивать расстояние между противоположными электродами. Увеличение зазора между электродами уменьшает крутящие моменты двигателя ленты, но часто снижает эффективность сепарации, что приводит к более высоким потерям минералов и продукту с более низкой чистотой.

Для сравнения, легко поддающиеся псевдоожижению порошки, такие как зольная пыль при сжигании угля, эффективно сметаются с внутренних краев камеры сепарации при движении ленты 45. Это объясняется тем, что движение ленты 45 вызывает сдвигающую силу, которая превышает силы взаимного притяжения между частицами зольной пыли при сжигании угля и между частицами зольной пыли при сжигании и крайними стенками камеры сепарации. Одно решение, предложенное в заявке на патент США № 14/261056 и включенное в данный документ в своем полном объеме посредством ссылки, представляет собой модификацию в непрерывной сетчатой ленте, чтобы позволять отверстиям вдоль продольного края ленты переносить неподвижный, трудно поддающийся псевдоожижению порошок от края камеры сепарации. Несмотря на усовершенствование по сравнению с лентой, известной из уровня техники, отверстия в продольном крае ленты ограничены по своей несущей способности. Абразивный износ на краю ленты продолжает возникать в лентах, содержащих выемки, однако в медленнее, чем в лентах без выемок.

Из литературы хорошо известно, что процесс трибоэлектризации является чувствительным к небольшим количествам поверхностной влаги. Данная поверхностная влага, измеренная и заявленная как относительная влажность (relative humidity - RH), способна влиять на сепарационные характеристики BSS посредством влияния на трибоэлектризующие свойства рассматриваемого материала. Способы регулирования относительной влажности материала, конкретно зольной угольной пыли, поступающего в BSS, определены и раскрыты в принадлежащем данному заявителю патенте США № 6,074,458, который таким образом включен в своем полном объеме посредством ссылки. Таким образом, необходимо регулировать RH любого воздуха, входящего в зону сепарации BSS так, чтобы соответствовать оптимальной RH рассматриваемого материала. Любое отклонение от данной оптимальной RH приведет к нежелательным эффектам в трибоэлектрической сепарации рассматриваемого материала. Такое регулирование RH воздуха, входящего в сопла устройства ленточного сепаратора, может быть осуществлено множеством способов, включающих осушение, добавление пара или воды в жидкой фазе.

Одним следствием ненадлежащего регулирования относительной влажности в трибоэлектрической BSS является скопление на поверхности электродов тонкоизмельченных, электрически изолирующих минеральных порошков, которые не могут быть удалены под действием ленты сепаратора. Такие скопления изолирующих слоев на поверхности электродов приводят к снижению эффективности электростатической сепарации.

Могут быть созданы системы ленточных сепараторов, которые включают газовые сопла для рассеяния и псевдоожижения трудно поддающихся псевдоожижению материалов или частиц, которые могут находиться в неочищаемых участках системы или на ленте. газовые сопла могут называться воздушными соплами, соплами сжатого газа или соплами сжатого воздуха. В некоторых аспектах, газ может представлять собой любой инертный газ, который сохраняет газовую фазу при введении в систему ленточного сепаратора. В некоторых вариантах осуществления, газ может представлять собой воздух или сжатый воздух.

система может содержать одно или более газовых сопел, которые могут быть размещены так, чтобы проходить через продольный край зоны сепарации устройства или системы ленточного сепаратора и впрыскивать, например, сжатый газ, который способен сдувать трудно поддающиеся псевдоожижению порошки, которые в противном случае остаются неподвижными на неочищаемых краях зоны сепарации. Показано, что система с одним или более газовыми соплами оказывает положительное действие на долговечность ленты сепаратора, уменьшая преждевременные повреждения ленты, обусловленные абразивным износом края ленты. Кроме того, продемонстрировано, что варианты осуществления изобретения уменьшают частоту образования твердого отложения вследствие смешивания материала ленты с порошком. Показано, что варианты осуществления изобретения позволяют уменьшить рабочий момент двигателя ленты устройства ленточного сепаратора, позволяя осуществлять сепарацию при более узких зазорах между электродами и более высоких градиентах напряжения, что приводит к улучшению сепарационных характеристик.

Такая система инжекторов сжатого газа, например, воздуха, содержит одно или более сопел, расположенных в системе так, чтобы выдавать газ, например, сжатый газ, в систему для рассеяния частиц в системе. Например, в некоторых вариантах осуществления, сопла могут быть расположены в продольном крае стенки устройства ленточного сепаратора, направленные таким образом, чтобы подавать сжатый газ под углами, чтобы обеспечивать такое рассеяние частиц. углы могут находиться в пределах от перпендикулярного направлению перемещению ленты сепаратора до 45° от нормали относительно направления перемещения ленты. Газовые сопла, например, воздушные сопла, могут быть использованы таким образом, чтобы подавать газ, такой как воздух, непрерывно во время работы или периодически посредством синхронизирующего устройства.

периодическая подача газа может осуществляться через регулярные (повторяющиеся, одинаковые) интервалы или может быть предусмотрена на нерегулярной основе. Например, в некоторых вариантах осуществления, газ может подаваться с интервалами от примерно 0 или 1 до примерно 30 секунд. В некоторых примерах, газ может подаваться с интервалом примерно 10 секунд. В других примерах, газ может подаваться сначала с интервалом примерно 10 секунд, затем с интервалом примерно 30 секунд, и затем с другим интервалом примерно 20 секунд.

сопла могут содержать одно или более воздуховыпускных отверстий для максимизации эффективности одного или более сопел в рассеянии и/или псевдооожижении материала. сопла могут быть разнесены в требуемых положениях в системе так, чтобы обеспечивать оптимальное рассеяние и/или псевдоожижение материала. Например, сопла могут быть расположены в интервалами в пределах от примерно 1 дюйма до примерно 12 дюймов. Каждый интервал между расположенным соплом может быть одинаковым или разным в зависимости от требуемого выпуска сжатого воздуха в систему для обеспечения оптимального или необходимого рассеяния и/или псевдоожижения материала. Сопла могут быть использованы под давлениями в пределах от примерно 10 до примерно 100 фунт/дюйм2, хотя в некоторых применениях может быть выбрана заданная величина, примерно равная 25 фунт/дюйм2.

Один вариант осуществления такой системы газовых сопел показан на фиг.3 и фиг.4. Газовое сопло 51 размещено в стенке системы 56 ленточного сепаратора и стойком к абразивному износу внутреннем слое 55. Сжатый газ под давлением от примерно 10 до 100 фунт/дюйм2 подают на впуск 52 сопла. Сжатый газ может подаваться при регулируемой относительной влажности, регулируемой температуре, регулируемых относительной влажности и температуре, или сжатый газ из внешних условий на впуске, без регулирования относительной влажности или температуры. Внешние условия могут представлять собой условия, в которых влажность не регулируется посредством осушителя/увлажнителя, генератора пара, добавления воды в жидкой фазе, и/или температура не регулируется посредством любого типа теплообменного устройства. Вместо этого, данные свойства газа основаны на местных погодных условиях. Например, диапазон внешних условий может находиться в пределах от примерно -10°F до примерно 100°F; в пределах от 0% до примерно 100% относительной влажности, при атмосферном давлении. Сжатый газ вводят в камеру сепарации из выхода 53 сопла. Абразивный, трудно поддающийся псевдооожижению минерал осаждается и таким образом удаляется с траектории перемещения сетчатой ленты 54 сепаратора и электродов 57 сепаратора посредством струи сжатого газа.

Со ссылкой на данный документ, относительная влажность (RH) представляет собой влажность, которая изменяется в зависимости от давления. Таким образом, RH, измеренная когда воздух подвергается сжатию в сопле, и RH, измеренная непосредственно после сопла, при внешнем давлении, будут разными.

Со ссылкой на данный документ, технологический воздух представляет собой воздух, который подвергается кондиционированию для относительной влажности и температуры в соответствии с выбранной относительной влажностью и температурой посредством одного или более из осушителя/увлажнителя, генератора пара, введения воды в жидкой фазе, вентилятора, воздуходувки, воздушного компрессора или теплообменного устройства.

Зона сепарации устройства ленточного сепаратора представляет собой очень абразивную среду, поскольку частицы перемещаются с высокой скоростью, например, 40 миль/час, относительно электродов сепаратора. Поэтому необходимо изготовлять все элементы, подверженные действию потока частиц, из стойких к абразивному износу материалов, чтобы увеличить или увеличивать до максимума их срок службы. К числу таких элементов относится внутренний продольный край зоны сепарации устройства ленточного сепаратора, который выполнен из стойкого к абразивному износу, электрически изолирующего, керамического материала, через который проходят воздушные сопла. Поэтому важно размещать или конфигурировать газовые сопла таким образом, чтобы увеличивать до максимума эффект псевдоожижения на порошок, не выставляя сопло в абразивную зону высоких сдвиговых напряжений, создаваемую лентой.

Ключевым преимуществом газовых сопел для трудно поддающихся псевдоожижению порошков является значительное увеличение долговечности лент сепараторов за счет уменьшенного износа краев. Показано также, что газовые сопла являются эффективными в уменьшении частоты твердых осаждений ленты и минералов, образующихся вдоль края системы ленточного сепаратора при обработке трудно поддающихся псевдоожижению материалов. Преимущество использования газовых сопел измерено непосредственно в виде уменьшения величины крутящего момента, требующегося для приведения в движение ленты устройства ленточного сепаратора, называемого «крутящим моментом ленты» или «крутящим моментом двигателя ленты». Требования к крутящему моменту для приведения в движение ленты могут быть определены посредством одного или более факторов, включающих расстояние между противоположными электродами, скорость ленты, толщину и материал конструкции ленты, распределение размеров частиц и свойства псевдоожижения обрабатываемого порошка, и норму обрабатываемого порошка. Газовые сопла уменьшают требования к крутящему моменту двигателя ленты посредством уменьшения потерь на трение на краю ленты, где лента перемещается с высокой скоростью относительно в противном случае неподвижного, трудно поддающегося псевдооожижению порошка. Дополнительное уменьшение крутящего момента двигателя ленты осуществляется посредством псевдоожижения подаваемого материала, например, минерального подаваемого материала, входящего в систему ленточного сепаратора через активное загрузочное отверстие. Необходимо работать используя меньший крутящий момент двигателя ленты, поскольку он обеспечивает меньший износ ленты и допускает более интенсивные условия обработки. Кроме того, за счет требования меньшего крутящего момента для приведения в движение ленты сепаратора потребуется меньшее статическое давление натяжения для передачи движения от приводных роликов на ленту сепаратора без проскальзывания. Это приводит к увеличенной долговечности ленты за счет более длительных периодов до повреждения ленты благодаря растягиванию материала ленты.

Из литературы хорошо известно, что процесс трибоэлектризации является чувствительным к небольшим количествам поверхностной влаги. Данная поверхностная влага, измеренная и заявленная как относительная влажность (relative humidity - RH), способна влиять на сепарационные характеристики BSS посредством влияния на трибоэлектризующие свойства обрабатываемого материала. Таким образом, в некоторых вариантах осуществления необходимо регулировать RH любого газа или воздуха, входящего в зону сепарации BSS так, чтобы соответствовать оптимальной RH для обрабатываемого материала. Любое отклонение от данной оптимальной RH может приводить к нежелательным эффектам в трибоэлектрической сепарации рассматриваемого материала. Такое регулирование RH воздуха, входящего в сопла устройства ленточного сепаратора, может осуществляться множеством способов, включающих осушение, добавление пара или воды в жидкой фазе.

Одним следствием ненадлежащего регулирования относительной влажности в трибоэлектрической BSS является скопление на поверхности электродов тонкоизмельченных, электрически изолирующих минеральных порошков, которые не могут быть удалены под действием ленты сепаратора. Такие скопления изолирующих слоев на поверхности электродов могут приводить к уменьшению электрического поля и соответственно снижению эффективности электростатической сепарации. Таким образом, необходимо оптимизировать относительную влажность воздуха, подаваемого в воздушные сопла, чтобы предотвратить такие скопления электрически изолирующего порошка. Кроме того, это может позволить оптимизировать сам процесс сепарации, поскольку удаляя осаждения электрически изолирующего порошка в участках воздушных сопел, посредством регулирования оптимальной относительной влажности, можно приблизить электроды друг к другу во время обработки, что приводит к большей напряженности электрического поля, лучшему очищающему действию непрерывной петлевой ленты и увеличенному контакту между частицами.

В некоторых вариантах осуществления, может быть предусмотрен источник газа, такой как источник воздуха, для подачи через одно или более газовых сопел для подачи газа в систему, например, камеру сепарации или зону сепарации. Газ, подаваемый в систему, может представлять собой газ, подаваемый в систему после подачи через сопло, т.е. расширенный раз. Газ из источника газа может находиться при выбранных условиях, так что после того как газ расширился пройдя через сопло, он подается при по меньшей мере одном из заданной температуры и заданном давлении расширенного газа. Газ, подаваемый в систему, может иметь заданную относительную влажность и/или заданную температуру. Газ, подаваемый в систему, имеющий заданную относительную влажность и/или заданную температуру, может подаваться в систему, например, зону или камеру сепарации, посредством кондиционирования источника газа. Заданная относительная влажность газа, подаваемого в систему, может находиться в пределах от примерно 0% до примерно 75%. Заданная температура газа, подаваемого в систему, может находиться в пределах от примерно 60°F до 250°F. Воздух, который может подвергаться кондиционированию, может находиться в условиях из источника подаваемого воздуха. Кондиционирование воздуха для подачи при заданной относительной влажности и/или температуре может осуществляться посредством осушителя/увлажнителя, генератора пара, добавления воды в жидкой фазе, вентилятора, воздуходувки, воздушного компрессора или теплообменного устройства.

Ссылаясь на фиг.5А, показан вид сверху усовершенствованной ленты для BSS, в частности для обработки и сепарации некоторых промышленных материалов (в частности материалов, не поддающихся псевдоожижению). Для увеличения срока службы ленты при обработке «трудно поддающихся псевдоожижению» частиц с использованием BSS, предлагается усовершенствованная лента 50 с непрерывными (шириной W1 примерно 20-30 мм) крайними прядями 47 на каждой стороне ленты (показана только одна сторона ленты), которые модифицированы посредством образования выемок 52 заданной формы и положения. Данные выемки 52 могут быть получены посредством разных средств формования, таких как литье, штамповка, механическая обработка, гидроструйная резка, лазерная резка и т.п.

Крайние выемки 52, показанные на фиг.5А, предусматривают механизм, траекторию и механизм перемещения для порошка, застревающего между крайними прядями 47 движущихся в противоположных направлениях ветвей 28, 30 ленты (см. фиг.1) для перемещения частиц порошка в любом направлении движения ленты. Необходимо понимать, что удаление неподвижного порошка между крайними прядями 47 движущихся в противоположных направлениях ветвей 28, 30 ленты (см. фиг.1) значительно уменьшает истирание и фрикционный нагрев. Данная лента 50 с такими крайними выемками 52 была испытана в существующей BSS, показанной на фиг.1, и показала, что использование лент с вырезанными краями 52 ограничивает образование материала нароста композита пластик-порошок, который обычно приводит к короткому сроку службы ленты. Данная лента 50, содержащая такие крайние выемки 52, была испытана в существующей BSS, показанной на фиг.1, и показала, что срок службы ленты увеличился до сотен часов при обработке «трудно поддающихся псевдоожижению» промышленных минеральных порошков. Для сравнения, срок службы ленты других лент, содержащих прямые крайние пряди 47 без всяких выемок, таких как показанные на фиг.2, составляет десятки часов. Задний край 54 выемки 52, перпендикулярный краю 49 ленты и направлению 41 движения ленты, обеспечивает движущую силу для перемещения порошка в направлении движения ленты. Объем выемки 52, который определяется глубиной D выемки, длиной L выемки, углом θ и толщиной t ленты (см. фиг.5В), обеспечивает несущую способность каждой выемки 52. Расстояние между выемками (S) определяет несущую способность ленты на единицу длины ленты. Фиг.5В показывает вид сбоку ленты 50 и выемки 52 и в частности показывает, что края выемки, такие как задний край 46, могут быть снабжены скосом с радиусом b.

Усовершенствованный вариант ленты, описанный здесь, может быть использован совместно с газовыми соплами, раскрытыми здесь, для улучшения эксплуатационных характеристик и срока службы системы ленточного сепаратора.

ПРИМЕРЫ

1-й пример

В одном примере систему воздушных сопел размещали на испытуемом участке устройства ленточного сепаратора и открывали и закрывали на периодической основе. Всего было размещено 26 воздушных сопел на одной стороне системы ленточного сепаратора с разнесением на 4 дюйма. Размер сопла варьировался в пределах от 0,020 до 0,040 дюйма в диаметре. Некоторые воздушные сопла содержали множество (например, два или три) участка воздушных инжекторов. Другие сопла содержали один участок воздушного инжектора. Давление воздуха в коллекторной трубе перед соплами поддерживали на уровне примерно 60 фунт/дюйм2. Сжатый воздух вводили при низкой относительной влажности, например, менее 5%, измеряемой при внешнем давлении (0 фунт/дюйм2), и не регулировали, чтобы соответствовать относительной влажности технологического воздуха, используемого для регулирования RH загружаемого материала сепаратора. Сопла использовали в повторяющемся цикле: сопла закрывали примерно на 30 секунд и затем сопла открывали примерно на 10 секунд. Крутящий момент двигателя ленты в течение периода времени, когда воздушные сопла были открыты, составлял в среднем 30% полной нагрузки двигателя. Крутящий момент двигателя ленты в течение периода времени, когда воздушные сопла были закрыты, составлял 33%. Наблюдали регулярные и периодические колебания в то время, когда воздушные сопла открывали и закрывали. В течение периодов времени, когда воздушные сопла были открыты, крутящий момент двигателя ленты был в среднем на 10% меньше в относительных единицах. При закрытии воздушных сопел крутящий момент двигателя ленты увеличивался.

2-й пример

В другом примере систему воздушных сопел размещали на испытуемом участке устройства ленточного сепаратора и периодически открывали и закрывали в течение продолжительного периода для количественной оценки эффекта. Всего было размещено 26 воздушных сопел на одной стороне системы ленточного сепаратора с разнесением на 4 дюйма. Размер отверстия сопла варьировался в пределах от 0,020 до 0,040 дюйма в диаметре. Некоторые воздушные сопла содержали множество участков воздушных инжекторов. В воздушные сопла подавали осушенный сжатый воздух при относительной влажности, которая была меньше относительной влажности технологического воздуха. Крутящий момент двигателя ленты при открытых воздушных соплах был равен 27%. Крутящий момент двигателя ленты при закрытых воздушных соплах увеличивался до 36%, относительное увеличение на 33% в крутящем моменте двигателя требовалось для приведения в движение ленты сепаратора.

3-й пример

В другом примере систему из воздушных сопел размещали по всей длине устройства ленточного сепаратора. Между каждой точкой впрыска воздуха были использованы интервалы в 4 дюйма. Размер воздушного сопла был равен 0,040 дюйма в диаметре. Воздушные сопла использовались непрерывно во время эксплуатации ленты сепаратора. Сжатый воздух подавали под давлением от примерно 15 до примерно 25 фунт/дюйм2. Было обнаружено, что использование воздушных сопел оказывает значительное влияние на срок эксплуатации ленты сепаратора. Максимальный срок эксплуатации без воздушных сопел был равен 124 час. Максимальный срок эксплуатации ленты при использовании воздушных сопел, подающих сжатый осушенный воздух при низкой относительной влажности, был равен 272 час. Максимальный срок эксплуатации ленты при использовании воздушных сопел, подающих сжатый воздух при RH, подвергнутой кондиционированию так, чтобы соответствовать относительной влажности технологического воздуха, был равен 628 часам.

4-й пример

В другом примере систему из воздушных сопел размещали и использовали по всей длине устройства ленточного сепаратора. Между каждой точкой впрыска воздуха были использованы интервалы в 4 дюйма. Размер воздушного сопла был равен 0,040 дюйма в диаметре. Воздушные сопла использовались непрерывно во время эксплуатации ленты сепаратора. Сжатый воздух подавали под давлением примерно 15-25 фунт/дюйм2. Было обнаружено, что относительная влажность воздуха, подаваемого в воздушные сопла, оказывала значительное влияние на глубину покрытия электродов тонкоизмельченным, электрически изолирующим минеральным порошком. При подаче в воздушные сопла сухого сжатого воздуха, например, при относительной влажности менее 5%, измеряемой при внешнем давлении (0 фунт/дюйм2), покрытие электродов составило 1,2-2,1 кг/м2 площади электрода для участков, где покрытие электрода было очевидно, преимущественно около стенки сепаратора, рядом с воздушными струями. Покрытие электродов мелкими частицами было меньше 0,3 кг/м2 площади электрода для участков, в которых покрытие электрода было очевидно, когда воздушные сопла использовали с воздухом с регулируемой RH при относительной влажности, равной относительной влажности технологического воздуха.

5-й пример

В другом примере синтетическую (95%/5%) смесь размолотого сельскохозяйственного карбоната кальция (Poultrycal 120) и кварцевого песка (Flint) со средним размером частиц 60 мкм разделяли посредством устройства ленточного сепаратора без воздушных сопел. Провели ряд экспериментов по сепарации при неизменных рабочих условиях, кроме расстояния между двумя противоположными электродами, зазора между электродами, который изменяли от 0,48 до 038 дюйм, с одинаковыми интервалами в 0,02 дюйм. Когда зазор между электродами уменьшали, выброс кислотонерастворимого (acid insoluble - AI) кварцевого песка увеличивался, поскольку содержание кварцевого песка уменьшалось в продукте с низкой AI, обогащенном карбонатом кальция. Одновременно увеличивался крутящий момент двигателя ленты, когда уменьшали зазор между электродами. Данный сопоставлвение между сепарационными характеристиками и крутящим моментом двигателя показано в приведенной ниже таблице.

Из результатов обработки, показанных в приведенной выше таблице, очевидно, что значительная величина может быть получена из улучшения сепарационных характеристик BSS посредством уменьшения зазора между электродами. Поскольку размещение и использование воздушных сопел на устройстве ленточного сепаратора позволяет работать при меньшем зазоре между электродами с уменьшенными крутящими моментами, воздушные сопла фактически обеспечивают улучшение результатов сепарации, поскольку могут быть достигнуты более оптимальные условия эксплуатации сепаратора.

6-й пример

В другом примере синтетическую (95%/5%) смесь размолотого сельскохозяйственного карбоната кальция (Poultrycal 120) и кварцевого песка (Flint) со средним размером частиц 60 мкм разделяли посредством устройства ленточного сепаратора без воздушных сопел. Провели ряд экспериментов по сепарации при постоянных рабочих условиях, кроме напряженности электрического поля между двумя противоположными электродами, которую изменяли в пределах от примерно 20 кВ/дюйм до примерно 50 кВ/дюйм, в приращениях на 10 кВ/дюйм. Когда увеличивали напряженность электрического поля, кварцевый песок, остающийся в продукте, обогащенном карбонатом, уменьшался.

Из результатов обработки, показанных в приведенной выше таблице, очевидно, что для некоторых электрически изолирующих, тонкоизмельченных минеральных порошков, увеличенная напряженность электрического поля в устройстве ленточного сепаратора может приводить к улучшенной обработке, увеличению величины разделенных продуктов. Одним ограничением для увеличения напряженности электрического поля в BSS, обрабатывающей электрически изолирующие, трудно поддающиеся псевдоожижению минеральные порошки, является накопление и нарастание тонких минеральных частиц, которые прилипают к поверхности электродов и снижают эффективность сепарации. Данное скопление тонких, электрически изолирующих минеральных частиц происходит чаще всего на внешних краях устройства ленточного сепаратора, когда относительная влажность воздуха, подаваемого в воздушные сопла, находится за пределами оптимального диапазона для данного процесса. Показано, что увеличение напряженности электрического поля устройства ленточного сепаратора увеличивает негативное воздействие данного тонкого, электрически изолирующего минерального слоя. При размещении воздушных сопел вдоль внешнего края зоны сепарации и подаче в сопла воздуха с регулируемой RH при относительной влажности технологического воздуха, нарастание мелкого порошка на электроде значительно уменьшилось, обеспечивая работу при увеличенном напряжении и как следствие улучшенную обработку электрически изолирующих порошков.

Таким образом описаны некоторые варианты осуществления системы ленточного сепаратора, содержащей по меньшей мере одно газовое сопло, способы работы данной системы и псевдоожижения смеси частиц, и способы увеличения срока эксплуатации системы ленточной сепарации, различные изменения, модификации и усовершенствования будут очевидны для специалистов в данной области техники. Такие изменения, модификации и усовершенствования находятся в пределах сущности и объема данной заявки. Таким образом, вышеприведенное описание приведено в качестве примера и не должно рассматриваться как ограничивающее. Заявка ограничена только приведенными ниже пунктами формулы и их эквивалентами.

Группа изобретений относится к разделению компонентов смесей частиц на основе заряда разных компонентов, в частности к ленточным сепараторам. Устройство включает первый электрод и второй электрод, расположенные на противоположных сторонах продольной центральной линии и выполненные с возможностью создания электрического поля между первым и вторым электродами, первый ролик, расположенный на первом конце системы, второй ролик, расположенный на втором конце системы, непрерывную ленту, расположенную между первым и вторым электродами и поддерживаемую первым роликом и вторым роликом, камеру сепарации, включающую зону сепарации, образованную посредством и между непрерывной лентой. Во внутреннем слое стенки камеры сепарации на периодических участках вдоль внутреннего слоя стенки, смежного зоне сепарации, расположено множество газовых сопел с возможностью подачи газа в зону сепарации для удаления трудно поддающегося псевдоожижению материала из камеры сепарации. Повышается эффективность сепарации, увеличивается срок службы ленты. 3 н. и 76 з.п. ф-лы, 6 ил., 2 табл.

1. Система ленточного сепаратора, содержащая:

первый электрод и второй электрод, расположенные на противоположных сторонах продольной центральной линии и выполненные с возможностью создания электрического поля между первым и вторым электродами;

первый ролик, расположенный на первом конце системы;

второй ролик, расположенный на втором конце системы;

непрерывную ленту, расположенную между первым и вторым электродами и поддерживаемую первым роликом и вторым роликом;

камеру сепарации, включающую зону сепарации, образованную посредством и между непрерывной лентой; и

множество газовых сопел, расположенных во внутреннем слое стенки камеры сепарации на периодических участках вдоль внутреннего слоя стенки, смежного зоне сепарации, с возможностью подачи газа в зону сепарации для удаления трудно поддающегося псевдоожижению материала из камеры сепарации.

2. Система ленточного сепаратора по п.1, дополнительно содержащая источник газа, соединенный по текучей среде с впуском по меньшей мере одного газового сопла множества газовых сопел.

3. Система ленточного сепаратора по п.2, в которой источник газа представляет собой сжатый газ.

4. Система ленточного сепаратора по п.2, в которой источник газа представляет собой сжатый воздух.

5. Система ленточного сепаратора по п.3, в которой источник газа находится в выбранном режиме относительной влажности для обеспечения заданной относительной влажности в зоне сепарации.

6. Система ленточного сепаратора по п.5, в которой заданная относительная влажность составляет в пределах от 0% до 75% в зоне сепарации.

7. Система ленточного сепаратора по п.3, в которой источник газа находится в выбранном температурном режиме для обеспечения заданной температуры в зоне сепарации.

8. Система ленточного сепаратора по п.7, в которой заданная температура составляет в пределах от примерно 60°F до примерно 250°F в зоне сепарации.

9. Система ленточного сепаратора по п.5, в которой источник газа находится в выбранном температурном режиме для обеспечения заданной температуры в зоне сепарации.

10. Система ленточного сепаратора по п.9, в которой заданная относительная влажность составляет в пределах от примерно 0% до примерно 75%, а заданная температура составляет в пределах от примерно 60°F до примерно 250°F в зоне сепарации.

11. Система ленточного сепаратора по п.5, в которой заданная относительная влажность обеспечивается посредством по меньшей мере одного из осушения, добавления пара и добавления воды в жидкой фазе в источник газа.

12. Система ленточного сепаратора по п.5, в которой газ подвергается кондиционированию так, чтобы он имел относительную влажность, примерно равную относительной влажности технологического воздуха в зоне сепарации.

13. Система ленточного сепаратора по п.5, в которой газ представляет собой сухой воздух.

14. Система ленточного сепаратора по п.3, в которой источник сжатого газа находится в условиях внешней среды.

15. Система ленточного сепаратора по п.1, в которой множество газовых сопел соединено с газовым компрессором, выполненным с возможностью сжатия газа и подачи сжатого газа на по меньшей мере одной из непрерывной основы и периодической основы.

16. Система ленточного сепаратора по п.15, дополнительно содержащая синхронизирующее устройство для подачи газа на периодической основе с заданным интервалом.

17. Система ленточного сепаратора по п.16, в которой заданный интервал составляет в пределах от примерно 0 секунд до примерно 30 секунд.

18. Система ленточного сепаратора по п.17, в которой заданный интервал примерно равен 10 секундам.

19. Система ленточного сепаратора по п.3, в которой множество газовых сопел соединено с газовым компрессором, выполненным с возможностью сжатия газа и подачи сжатого газа под давлением от примерно 10 фунт/дюйм2 по манометру до примерно 100 фунт/дюйм2.

20. Система ленточного сепаратора по п.18, в которой множество газовых сопел соединено с газовым компрессором, выполненным с возможностью сжатия газа и подачи сжатого газа под давлением от примерно 15 фунт/дюйм2 до примерно 25 фунт/дюйм2.

21. Система ленточного сепаратора по п.20, в которой множество газовых сопел соединено с газовым компрессором, выполненным с возможностью сжатия газа и подачи сжатого газа под давлением, примерно равным 25 фунт/дюйм2.

22. Система ленточного сепаратора по п.19, в которой множество газовых сопел соединено с газовым компрессором, выполненным с возможностью сжатия газа и подачи сжатого газа под давлением, примерно равным 60 фунт/дюйм2.

23. Система ленточного сепаратора по п.1, в которой множество газовых сопел расположено вдоль стенки, не оставляя газовые сопла в абразивной зоне с высоким сдвиговым усилием, создаваемой непрерывной лентой.

24. Система ленточного сепаратора по п.23, в которой множество газовых сопел расположено вдоль стенки под углом в пределах от примерно 90° относительно направления перемещения непрерывной ленты до 45° от нормали относительно направления перемещения ленты.

25. Система ленточного сепаратора по п.1, дополнительно содержащая стойкий к абразивному износу электрически изолирующий керамический минерал, расположенный на стенке системы внутри зоны сепарации.

26. Система ленточного сепаратора по п.1, в которой множество воздушных сопел установлено в стенке системы и стойком к абразивному износу внутреннем слое, смежном со стенкой и зоной сепарации.

27. Система ленточного сепаратора по п.5, в которой источник газа соединен по текучей среде с по меньшей мере одним из системы осушения, источника пара и источника воды в жидкой фазе.

28. Система ленточного сепаратора по п.1, в которой непрерывная лента содержит периодические выемки, образованные в продольном крае на периодических участках в продольном крае ленты, причем периодические выемки выполнены с возможностью перемещения компонентов материала в направлении вдоль продольного направления системы ленточного сепаратора.

29. Система по п.28, в которой выемки, образованные в продольном крае ленты, содержат скошенный край.

30. Система по п.29, в которой скошенный край каждой выемки имеет радиус в пределах 4-5 мм.

31. Система по п.28, в которой выемки, образованные в продольном крае ленты, имеют треугольную форму.

32. Система по п.28, в которой передний край выемки расположен под углом в пределах от примерно 12° до примерно 45° относительно продольного края.

33. Система по п.28, в которой задний край выемки расположен перпендикулярно продольному краю.

34. Система по п.28, в которой лента включает противоточные ветви ленты, перемещающиеся в противоположных направлениях вдоль продольного направления.

35. Система по п.28, в которой выемки в продольных краях содействуют увеличению производительности системы ленточного сепаратора.

36. Система по п.28, в которой выемки в продольном крае содействуют увеличению срока эксплуатации ленты.

37. Система по п.28, в которой лента имеет ширину, которая примерно на 1-5 мм меньше ширины внутренней стороны системы ленточного сепаратора, и края в продольных краях ленты сметают компоненты материала с внутреннего края системы сепарации.

38. Способ псевдоожижения смеси частиц в системе ленточного сепаратора, включающий:

введение смеси частиц в загрузочное отверстие системы ленточного сепаратора, содержащей:

первый электрод и второй электрод, расположенные на противоположных сторонах продольной центральной линии и выполненные с возможностью создания электрического поля между первым и вторым электродами;

первый ролик, расположенный на первом конце системы;

второй ролик, расположенный на втором конце системы;

непрерывную ленту, расположенную между первым и вторым электродами и поддерживаемую первым и вторым роликами; и

камеру сепарации, включающую зону сепарации, образованную посредством и между непрерывной лентой; и

подачу газа через множество газовых сопел, расположенных вдоль внутреннего слоя стенки камеры сепарации на периодических участках вдоль внутреннего слоя стенки, смежного зоне сепарации, для подачи газа в зону сепарации для удаления трудно поддающегося псевдоожижению материала из зоны сепарации.

39. Способ по п.38, в котором подача газа через газовое сопло включает подачу сжатого газа.

40. Способ по п.38, в котором подача газа через газовое сопло включает подачу газа периодически с заданным интервалом.

41. Способ по п.40, дополнительно включающий подачу газа через газовое сопло периодически с заданным интервалом в пределах от примерно 0 секунд до примерно 30 секунд.

42. Способ по п.41, в котором заданный интервал примерно равен 10 секундам.

43. Способ по п.38, в котором подача газа через газовое сопло включает подачу газа через газовое сопло под давлением от примерно 10 фунт/дюйм2 по манометру до примерно 100 фунт/дюйм2.

44. Способ по п.43, в котором множество газовых сопел соединено с газовым компрессором, выполненным с возможностью сжатия газа и подачи сжатого газа под давлением от примерно 15 фунт/дюйм2 до примерно 25 фунт/дюйм2.

45. Способ по п.44, в котором давление примерно равно 25 фунт/дюйм2.

46. Способ по п.43, в котором давление примерно равно 60 фунт/дюйм2.

47. Способ по п.38, дополнительно включающий эксплуатацию непрерывной ленты со скоростью в пределах от примерно 10 фут/с (3,0 м/с) до примерно 100 фут/с (30,5 м/с).

48. Способ по п.38, в котором газ подают через газовое сопло для уменьшения крутящего момента двигателя ленты по меньшей мере на 10%.

49. Способ по п.46, в котором газ подают через газовое сопло для увеличения срока службы непрерывной ленты по меньшей мере на 100%.

50. Способ по п.46, дополнительно включающий подачу газа так, чтобы выдавать газ с заданной относительной влажностью, равной относительной влажности технологического воздуха, которая обеспечивает уменьшение покрытия электродов смесью частиц по меньшей мере примерно на 75%.

51. Способ по п.38, дополнительно включающий кондиционирование газа так, чтобы он имел относительную влажность, примерно равную относительной влажности технологического воздуха.

52. Способ по п.38, дополнительно включающий кондиционирование газа так, чтобы он имел относительную влажность сухого воздуха в зоне сепарации, перед подачей газа.

53. Способ по п.38, дополнительно включающий по меньшей мере одно из увлажнения или осушения газа перед подачей газа.

54. Способ по п.38, дополнительно включающий эксплуатацию системы сепаратора при напряжении, улучшающем сепарацию электрически изолирующих порошков.

55. Способ по п.38, дополнительно включающий эксплуатацию сепаратора при зазоре между электродами, улучшающем сепарацию смеси частиц.

56. Способ для увеличения срока службы системы ленточной сепарации, включающий:

установку множества газовых сопел, расположенных вдоль стенки системы ленточной сепарации, смежной зоне сепарации, при этом система содержит:

первый электрод и второй электрод, расположенные на противоположных сторонах продольной центральной линии и выполненные с возможностью создания электрического поля между первым и вторым электродами;

первый ролик, расположенный на первом конце системы;

второй ролик, расположенный на втором конце системы; и

непрерывную ленту, расположенную между первым и вторым электродами и поддерживаемую первым роликом и вторым роликом, которые образуют зону сепарации посредством и между непрерывной лентой;

подают газ в зону сепарации через множество газовых сопел, расположенных вдоль стенки, смежной зоне сепарации.

57. Способ по п.56, дополнительно включающий соединение множества газовых сопел с источником газа.

58. Способ по п.56, дополнительно включающий соединение множества газовых сопел с источником сжатого газа.

59. Способ по п.56, дополнительно включающий соединение множества сопел с источником сжатого газа, подвергаемого кондиционированию до по меньшей мере одного из заданной относительной влажности и заданной температуры.

60. Способ по п.59, дополнительно включающий соединение источника сжатого газа с по меньшей мере одним из осушителя, источника пара и источника воды в жидкой фазе.

61. Способ по п.59, дополнительно включающий кондиционирование газа так, чтобы он имел относительную влажность, примерно равную относительной влажности технологического воздуха.

62. Способ по п.59, дополнительно включающий кондиционирование газа так, чтобы он имел относительную влажность сухого воздуха в зоне сепарации, перед подачей газа.

63. Способ по п.56, дополнительно включающий эксплуатацию сепаратора при напряжении, улучшающем сепарацию электрически изолирующих порошков.

64. Способ по п.56, дополнительно включающий эксплуатацию сепаратора при зазоре между электродами, улучшающем сепарацию смеси частиц.

65. Способ по п.56, дополнительно включающий введение смеси частиц в загрузочное отверстие системы ленточного сепаратора.

66. Способ по п.65, дополнительно включающий эксплуатацию непрерывной ленты со скоростью в пределах от примерно 10 фут/с (3,0 м/с) до примерно 100 фут/с (30,5 м/с).

67. Способ по п.66, дополнительно включающий подачу газа через газовое сопло, расположенное вдоль стенки системы, для подачи газа в зону сепарации.

68. Способ по п.67, в котором подача газа через газовое сопло включает подачу сжатого газа.

69. Способ по п.67, в котором подача газа через газовое сопло включает подачу газа периодически с заданным интервалом.

70. Способ по п.69, в котором подача газа через газовое сопло включает подачу газа периодически с заданным интервалом в пределах от примерно 0 секунд до примерно 30 секунд.

71. Способ по п.70, в котором заданный интервал примерно равен 10 секундам.

72. Способ по п.67, в котором подача газа через газовое сопло включает подачу газа через газовое сопло под давлением от примерно 10 фунт/дюйм2 до примерно 100 фунт/дюйм2.

73. Способ по п.68, в котором множество газовых сопел соединено с газовым компрессором, выполненным с возможностью сжатия и подачи сжатого газа под давлением от примерно 15 фунт/дюйм2 до примерно 25 фунт/дюйм2.

74. Способ по п.73, в котором давление примерно равно 25 фунт/дюйм2.

75. Способ по п.72, в котором давление примерно равно 60 фунт/дюйм2.

76. Способ по п.67, в котором газ подают через газовое сопло для уменьшения крутящего момента двигателя ленты по меньшей мере на 10%.

77. Способ по п.67, в котором газ подают через газовое сопло для увеличения срока службы непрерывной ленты по меньшей мере на 100%.

78. Способ по п.67, дополнительно включающий подачу газа так, чтобы выдавать газ с заданной относительной влажностью, равной относительной влажности технологического воздуха, которая обеспечивает уменьшение покрытия электродов смесью частиц по меньшей мере примерно на 75%.

79. Способ по п.56, в котором множество газовых сопел расположены под углом в пределах от примерно 90° относительно направления перемещения непрерывной ленты до 45° от нормали относительно направления перемещения ленты.

| US 5904253 A, 18.05.1999 | |||

| US 4451357 A, 29.05.1984 | |||

| Устройство для очистки и сортировки зерна | 1981 |

|

SU975093A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОГО РАЗДЕЛЕНИЯ | 1996 |

|

RU2163168C2 |

| US 4839032 A, 13.06.1989. | |||

Авторы

Даты

2019-07-24—Публикация

2016-02-10—Подача