Изобретение относится к области лазерной обработки и может быть использовано в различных отраслях машиностроения для резки стальных листов с одновременным упрочнением приповерхностного слоя в зоне лазерной резки.

Известно, что в процессе лазерной резки в поверхностных слоях стальных листов формируется зона лазерного термического влияния со свойствами, отличающимися от свойств основного металла, зачастую нежелательна, и для ее удаления требуется дополнительная механическая обработка.

Известен способ упрочнения деталей лучом лазера на устройстве, описанном в книге Коваленко B.C. Упрочнение деталей лучом лазера. Киев: Техника, 1981. С. 37. Для реализации известного способа упрочняемую заготовку жестко закрепляют на зубчатой передаче рамы установки. Зубчатая передача позволяет с помощью приводного двигателя перемещать заготовку относительно блока лазера. Под действием нагрева с помощью лазерного луча на заготовке появляется поверхностный слой, состоящий из двух подслоев: первого (белый слой) и второго - переходного. Оба подслоя характеризуются высокими значениями микротвердости (например, для малоуглеродистой доэвтектоидной стали 20 микротвердость первого слоя составляет 750-770 кгс/мм2).

Однако в данном способе упрочнения в результате получается, только два подслоя с высокими значениями микротвердости, которые не могут в силу своего двухслойного строения обеспечить соответствующих свойств поверхностного слоя, т.к. между этими слоями отсутствует слой со структурой мартенсита и остаточного аустенита, который дает при поверхностных слоях высокую прочность и достаточную ударную вязкость, препятствующей хрупкому разрушению материала.

Техническим результатом заявляемого изобретения является высокое качество термически обработанной детали с заданными параметрами и сокращение времени на изготовление указанной детали за счет совмещения процесса получения готовых изделий из листового материала с помощью лазерной резки с одновременно реализуемым их поверхностным упрочнением и управление глубиной упрочненного поверхностного слоя.

Технический результат достигается предлагаемым способом формирования упрочненного приповерхностного слоя в зоне лазерной резки деталей из листовых доэвтектоидных и эвтектоидных углеродистых сталей, который включает термогазодинамическое воздействие на зону реза лазерным излучением в инфракрасной области спектра, при этом требуемую глубину (L) упрочненного приповерхностного слоя в зоне лазерной резки деталей перед началом резки задают выражением:

L=-1,30-0,0042(Н×W0,5)+0,0049(F1,25С0,2)-0,95(Р0,2×v0,01), мм,

где С - содержание углерода в детали, %; Н - толщина листа, мм; W - мощность лазерного излучения, кВт; v - скорость лазерной резки, м/мин; Р - давление технологического газа, кПа; F - положение фокального пятна, мм; -1,30; 0,0042; 0,0049 и 0,95 - математические константы.

Для достижения указанного технического результата целесообразно, чтобы мощность лазерного излучения составляла 0,8-1,4 кВт; и/или скорость лазерной резки была 0,7-1,2 м/мин; и/или давление технологического газа составляло 15-50 кПа; и/или положение фокального пятна было 295-305 мм.

Для достижения указанного технического результата желательно, чтобы содержание углерода в листовых доэвтектоидных и эвтектоидных углеродистых сталях составляло 0,2-0,8% по массе, а толщина разрезаемого листа была 6-10 мм.

Сущность заявляемого изобретения иллюстрируется следующими графическими материалами, на которых представлены:

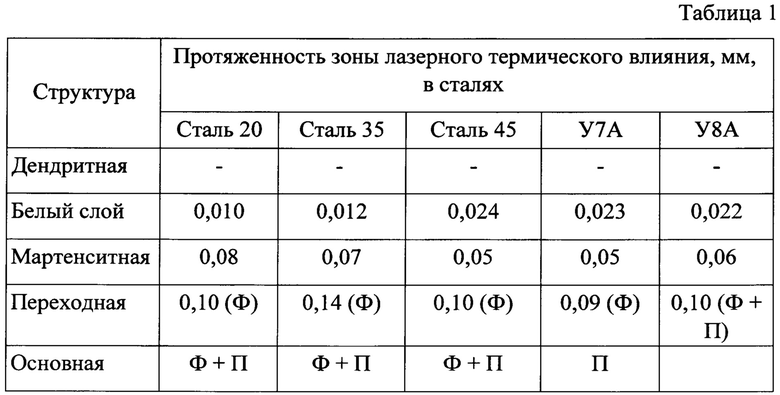

фиг. 1 - зона лазерного термического воздействия (далее - ЗЛТВ) образцов стали марки 35, ×100: а - поверхность со стороны зоны удаления расплава газом (Н=6 мм, W=1100 Вт, V=1200 мм/мин), б - поверхность со стороны зоны лазерного воздействия (H=6 мм, W=900 Вт, V=1200 мм/мин);

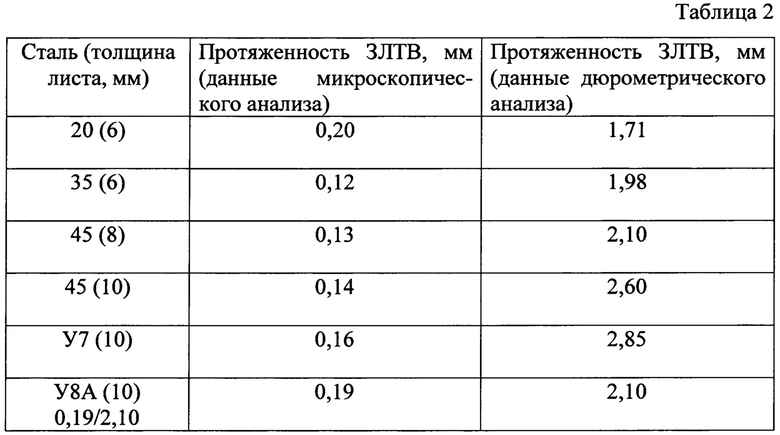

фиг. 2 - ЗЛТВ образца стали марки 35 со стороны зоны лазерного воздействия (Н=6 мм, W=900 Вт, V=1200 мм/мин), ×500;

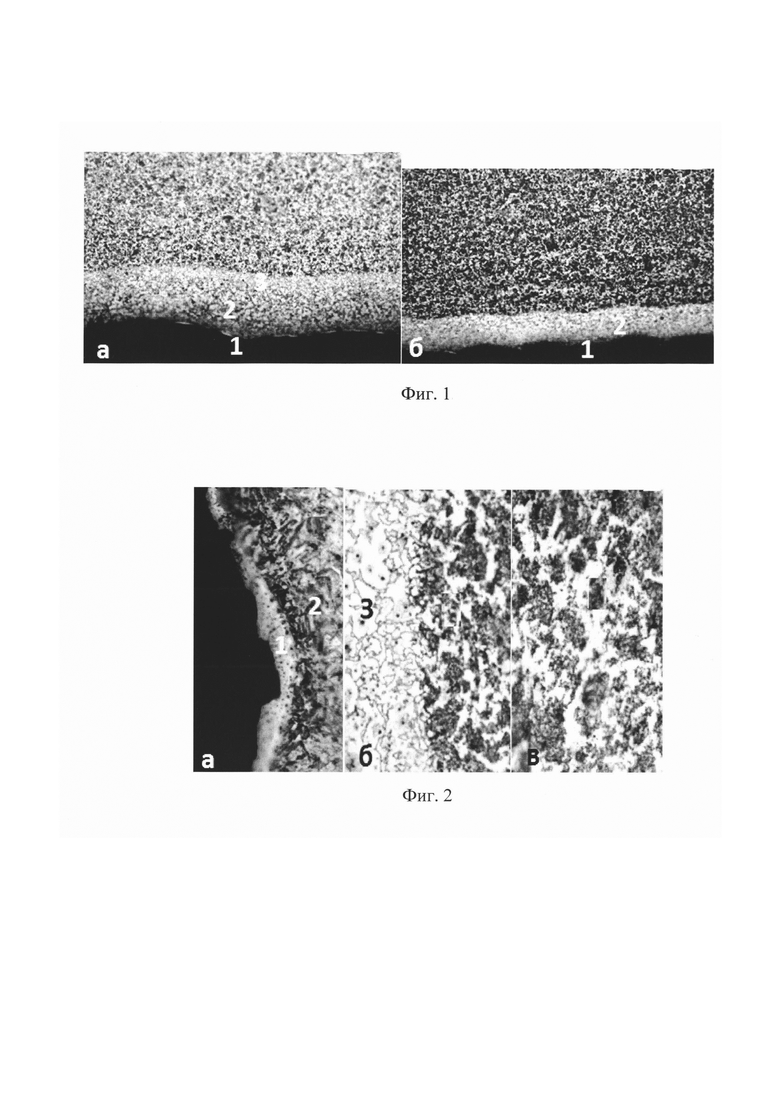

фиг. 3 - ЗЛТВ образца стали марки У8А со стороны удаления расплава газом (H=10 мм, W=1400 Вт, V=1000 мм/мин), ×500;

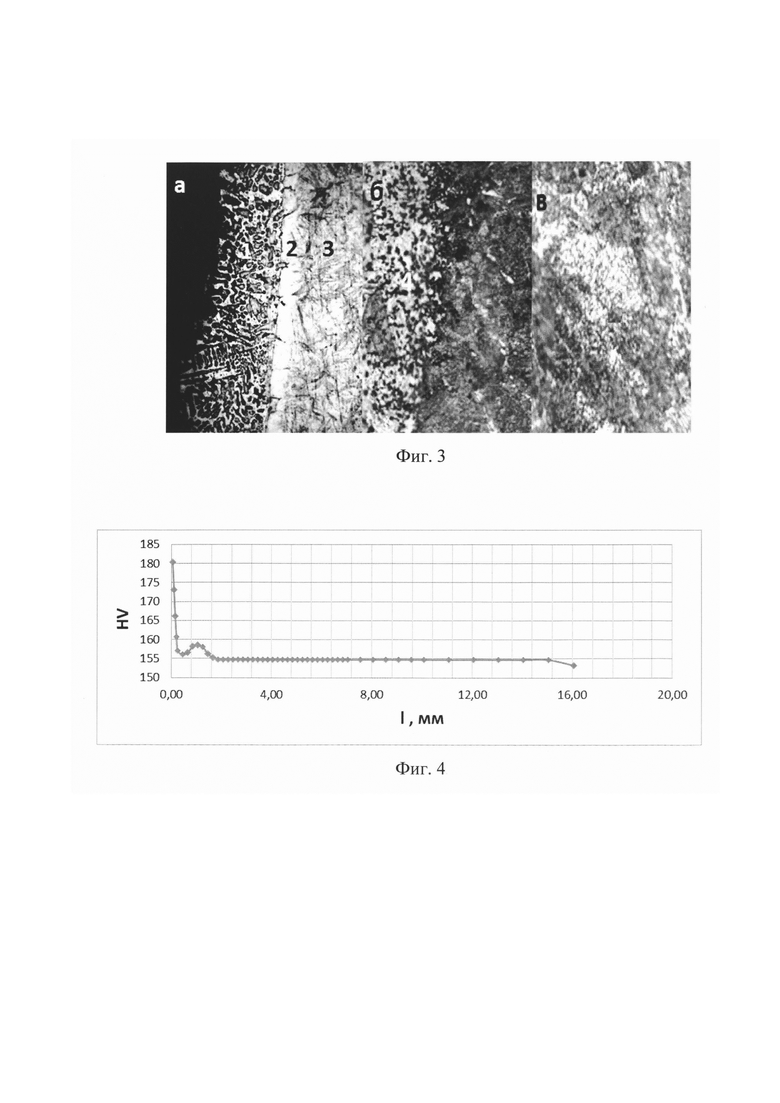

фиг. 4 - изменение микротвердости по глубине образца стали марки 35 со стороны зоны лазерного воздействия (Н=6 мм, W=900 Вт, V=1200 мм/мин);

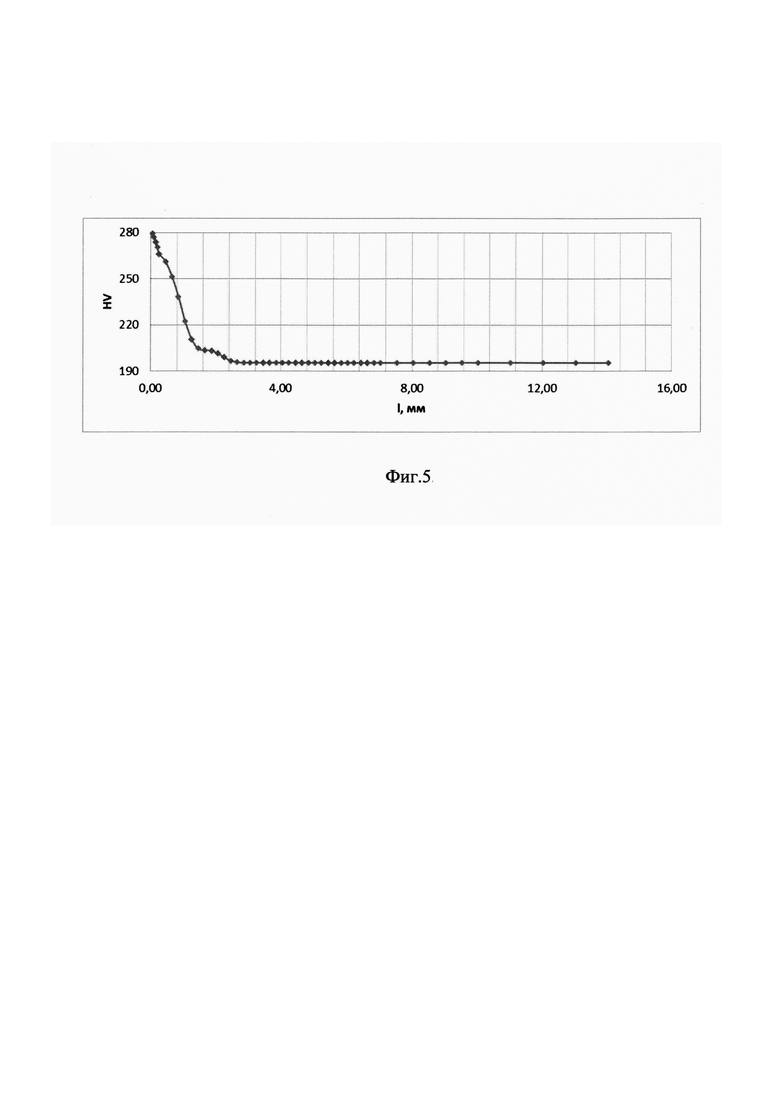

фиг. 5 - Изменение микротвердости по глубине образца стали марки У8А, со стороны зоны лазерного воздействия (Н=10 мм, W=1200 Вт, V=700 мм/мин).

При излучении лазера поверхность металла подвергается своеобразной термомеханической обработке, вызывающей изменение размеров зерна, дробление блоков, рост микроискажений, увеличение плотности дислокаций вплоть до 10-12 см-2 при плотности мощности излучения 80 кВт/см2 и формирование дислокационных структур, аналогичных наблюдаемым в сильно деформированных сплавах.

Однако отмеченная особенность лазерной резки открывает возможность нового использования лазерного излучения - совмещение процесса получения готовых изделий из стальных листов с одновременно реализуемым их поверхностным упрочнением и управлением глубиной упрочненного поверхностного слоя.

Были проведены систематические исследования показателей качества поверхности реза и структуры зоны лазерного термического влияния после лазерной резки по разным режимам сталей разных марок.

В результате исследований было установлено влияние содержания углерода и параметров лазерной резки на строение и протяженность зоны лазерного термического влияния горячекатаных листов доэвтектоидных и эвтектоидных углеродистых сталей с содержанием углерода 0,2-0,8% по массе.

В качестве объектов исследования были выбраны горячедеформированные листы сталей 20 и 35 толщиной 6 мм, стали 45 толщиной 8 и 10 мм (ГОСТ 1050-2013), сталей У7А и У8А толщиной 10 мм (ГОСТ 1435-99). Из стальных листов с применением лазерной резки с помощью комплекса, снабженного оптической головкой ЭИП1119 производства НТО «ИРЭ-Полюс» с лазерным излучением в инфракрасной области спектра, по разным режимам вырезали для исследования образцы 40×40 мм. Соосно с лазерным пучком в зону лазерной резки подавали струю технологического кислорода. Лазерную резку вели при следующих параметрах: мощность излучения W=0,80-1,4 кВт, скорость резки v=0,7-1,2 м/мин, давление газа Р=15-50 кПа, фокусное расстояние F=295-305 мм. Микроструктуру зоны лазерного термического влияния (далее - ЗЛТВ) изучали на световом микроскопе Observer Dim при увеличениях ×200 и ×500. Образцы для шлифов размерами 10×25 мм вырезали вблизи поверхности реза после ЛР по разным режимам. Травили образцы погружая их в 4%-ный раствор HNO3 в спирте.

Микротвердость по Виккерсу (ГОСТ 2999-75) (дюрометрический анализ) измеряли на твердомере HV 10000 фирмы «Time» (нагрузка 2Н, выдержка 10 с) перпендикулярно поверхности реза вглубь образца. На двух сторонах каждого образца проводили по два измерения, затем определяли среднее арифметическое значение микротвердости для каждого сечения. За протяженность (глубину) зоны лазерного термического влияния (L) принимали расстояние от поверхности реза до слоя с постоянной микротвердостью.

Микроскопические исследования были выполнены на образцах всех объектов исследования. Для примера приведены результаты, полученные на образцах, стали 35 и У8А (фиг. 1-3).

Вблизи поверхности образцов из стали 35 присутствует нетравящийся белый слой (область 1). Непосредственно к этому слою примыкает зона со структурой мелкоигольчатого мартенсита (область 2) со структурой феррита. За ней расположена область со структурой, соответствующей структуре стали 35 в исходном состоянии (феррит + перлит).

Микроструктура ЗЛТВ образца стали У8А состоит из следующих областей: область 1 представлена столбчатой дендритной структурой, которая была образована вследствие оплавления поверхности при лазерном воздействии и последующего ускоренного охлаждения; область 2 - нетравящийся белый слой; область 3 имеет структуру мелкоигольчатого мартенсита с некоторым количеством остаточного аустенита. Микротвердость области 3 высокая (HV 520-550), что является следствием специфики лазерной резки и, в частности, фазового наклепа, больших скоростей нагрева и охлаждения. При движении вглубь образца обнаружена переходная область 4 с ферритно-перлитной структурой, переходящей в структуру основного металла, состоящую из перлита. При лазерном воздействии происходит частичное обезуглероживание глубинных слоев.

Дюрометрический анализ выполнен на образцах всех объектов исследования. Для примера приведены результаты, полученные на образцах сталей 35 и У8А (фиг. 4 и 5, соответственно). Характер изменения микротвердости у образцов всех исследованных сталей аналогичен: самые высокие значения отмечены вблизи поверхности реза, по мере до величины, характерной для исходного состояния, продвижения вглубь образца HV снижается. На некоторых образцах выявлен незначительный пик вторичной твердости (фиг. 4). Несмотря на многообразие строения ЗЛТВ в образцах сталей разных марок после разных режимов лазерной резки, можно отметить некоторые общие закономерности. Все выявленные в строении ЗЛТВ области в объектах исследования, структура областей и их протяженность представлены в таблице 1.

Примечание: Ф - феррит, П - перлит.

Физические процессы в металле при лазерной резке сопровождаются переносом углерода из глубинных слоев к поверхностным. Это явление общее для всех доэвтектоидных и эвтектоидных сталей, ставших объектами нашего исследования. Именно такое перераспределение углерода служит причиной формирования белого слоя и мартенситной структуры даже в малоуглеродистых сталях, приводя в конечном итоге к поверхностному упрочнению в зоне лазерного термического влияния.

В таблице 2 показаны результаты микроскопического и дюрометрического анализа общей протяженности (глубины) ЗЛТВ при лазерной резке объектов исследования:

Данные дюрометрического анализа свидетельствуют, что протяженность области, имеющей повышенную по сравнению с исходным состоянием микротвердость, на порядок больше, чем при микроскопическом анализе.

Такая разница протяженности ЗЛТВ, по данным разных методов, обусловлена особенностями самих методом исследования. Микроанализ способен зафиксировать только области с измененной микроструктурой, т.е. те, которые при лазерной резке нагревались выше Ac1 и в которых при ускоренном охлаждении происходили фазовые превращения. Однако в областях стали, нагретых ниже Ас1, развиваются рекристаллизационные процессы и процессы старения (термического и деформационного). Ac1 - это температура первого фазового превращения перлита в аустенит при нагревании углеродистых доэвтектоидных и эвтектоидных сталей.

Дюрометрический анализ отражает влияние на микротвердость всего спектра процессов фазовых и структурных изменений в приповерхностной области, развивающихся при лазерной резке при ускоренном нагреве и охлаждении (L). При дальнейшем рассмотрении запротяженность ЗЛТВ принимали данные, полученные дюрометрическим анализом.

В результате исследований была выявлена взаимосвязь протяженности (глубины) ЗЛТВ с параметрами лазерной резки (Н, W, v, Р и F) и содержанием углерода, которая нашла свое отражение в следующей зависимости:

L=-1,30-0,0042(Н×W0,5)+0,0049(F1,25С0,2)-0,95(Р0,2×v0,01), мм,

где С - содержание углерода в детали, %; Н - толщина листа, мм; W - мощность лазерного излучения, кВт; v - скорость лазерной резки, м/мин; Р - давление технологического газа, кПа; F - положение фокального пятна (фокусное расстояние) мм; -1,30; 0,0042; 0,0049 и 0,95 - математические константы.

Полученная зависимость характеризует протяженность зоны лазерного термического влияния (упрочненного приповерхностного слоя) в зависимости от толщины листа, мощности лазерного излучения, скорости лазерной резки, давления технологического газа, положения фокального пятна в указанных интервалах изменения параметров лазерной резки при изменении толщины разрезаемого листа от 6 до 10 мм.

Управляя глубиной упрочненного поверхностного слоя в процессе лазерной резки в соответствии с указанной выше зависимостью, целесообразно выбирать параметры лазерной резки из следующего диапазона: W=0,8-1,4 кВт; v=0,7-1,2 м/мин; Р=15-50 кПа; F=295-305 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования упрочненного поверхностного слоя в зоне лазерной резки деталей из легированных конструкционных сталей | 2019 |

|

RU2707374C1 |

| Способ лазерного микроструктурирования поверхностного слоя углеродистых сталей | 2024 |

|

RU2836694C1 |

| Способ комбинированного упрочнения деталей | 1984 |

|

SU1234170A1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2698001C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ ИЛИ ГЕТЕРОГЕННЫХ СТРУКТУР ПОЛУПРОВОДНИКОВ | 2011 |

|

RU2502153C2 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ ПЛОСКОЙ ЗАГОТОВКИ | 2011 |

|

RU2537429C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

Изобретение относится к области лазерной обработки и может быть использовано в различных отраслях машиностроения. Осуществляют лазерную резку деталей из листовых доэвтектоидных и эвтектоидных углеродистых сталей с формированием упрочненного приповерхностного слоя в зоне резки. Термогазодинамическое воздействие на зону реза осуществляют лазерным излучением в инфракрасной области спектра. Требуемую глубину (L) упрочненного приповерхностного слоя в зоне лазерной резки деталей перед началом резки задают в зависимости от содержания углерода в детали, толщины листа, мощности лазерного излучения, скорости лазерной резки, давления технологического газа, положения фокального пятна. Техническим результатом изобретения является совмещение процесса получения готовых изделий из листового материала с помощью лазерной резки с одновременно реализуемым их поверхностным упрочнением и управление глубиной упрочненного поверхностного слоя. 6 з.п. ф-лы, 5 ил., 2 табл.

1. Способ лазерной резки с формированием упрочненного приповерхностного слоя в зоне резки деталей из листовых доэвтектоидных и эвтектоидных углеродистых сталей, включающий термогазодинамическое воздействие на зону реза лазерным излучением в инфракрасной области спектра, при этом требуемую глубину (L) упрочненного приповерхностного слоя в зоне лазерной резки деталей перед началом резки задают в соответствии с выражением:

L=-1,30-0,0042(Н×W0,5)+0,0049(F1,25С0,2)-0,95(Р0,2×v0,01), мм,

где С - содержание углерода в детали, %; Н - толщина листа, мм; W - мощность лазерного излучения, кВт; v - скорость лазерной резки, м/мин; Р - давление технологического газа, кПа; F - положение фокального пятна, мм; -1,30; 0,0042; 0,0049 и 0,95 - математические константы.

2. Способ по п. 1, отличающийся тем, что осуществляют воздействие лазерным излучением мощностью 0,8-1,4 кВт.

3. Способ по п. 1, отличающийся тем, что лазерную резку осуществляют со скоростью 0,7-1,2 м/мин.

4. Способ по п. 1, отличающийся тем, что воздействие на зону реза лазерным излучением осуществляют при давлении технологического газа 15-50 кПа.

5. Способ по п. 1, отличающийся тем, что воздействие на зону реза лазерным излучением осуществляют при положении фокального пятна 295-305 мм.

6. Способ по п. 1, отличающийся тем, что содержание углерода в листовых доэвтектоидных и эвтектоидных углеродистых сталях составляет 0,2-0,8% по массе.

7. Способ по п. 1, отличающийся тем, что толщина разрезаемого листа составляет 6-10 мм.

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ | 1990 |

|

SU1743097A3 |

| Способ определения режима лазерной резки заготовок различной толщины | 1990 |

|

SU1756075A1 |

| JP 2003117670 A, 23.04.2003 | |||

| JP 2007144517 A, 14.06.2007 | |||

| JP 4071796 A, 06.03.1992 | |||

| КОВАЛЕНКО В.С."Упрочнение деталей лучом лазера", Киев, Техника, 1981, с.37. | |||

Авторы

Даты

2019-07-25—Публикация

2018-11-14—Подача