1

Изобретение относится к способам поверхностного упрочнения и может быть использовано для поверхностного упрочнения деталей машин.

Цель изобретения - повышение ка- чества путем выравнивания твердости п толщине упрочненного слоя.

Цель достигается тем, что после закалки лучом лазера осуществляют поверхностное пластическое деформиро- вание (ППД) На глубину Ьд (1,2- 1,4)h глубины слоя, упрочненного лучом лазера, так как известно, что на границе упрочненного лучом лазера слоя с исходной структурой имеется резкое снижение твердости. Кроме того, при сверхскоростном охлаждении в процессе лазерной закалки пов ерх- ностный слой начинает быстро сокращаться S объеме и резко охлаждается зона, прилегающая к нагретому металлу. Ее сокращению препятствует ненагретый металл и лежащие вьше слои с более высокой температурой. По эти причинам на границе закаленного слоя возникают внутренние напряжения растяжения. Такие же напряжения в ряде случаев при лазерной закалке возникают в крайнем приповерхностном слое. Отрицательное влияние растягивающих напряжений и резкого снижения микро- твердости 13 переходной зоне на циклическую прочность и износостойкость может быть устранено лишь в том случае, когда глубина при ППД превышает толщину упрочненного слоя и разупроч ненной лазером зрны, т.е. при h 1,2 - 1,4h. При этом значительно

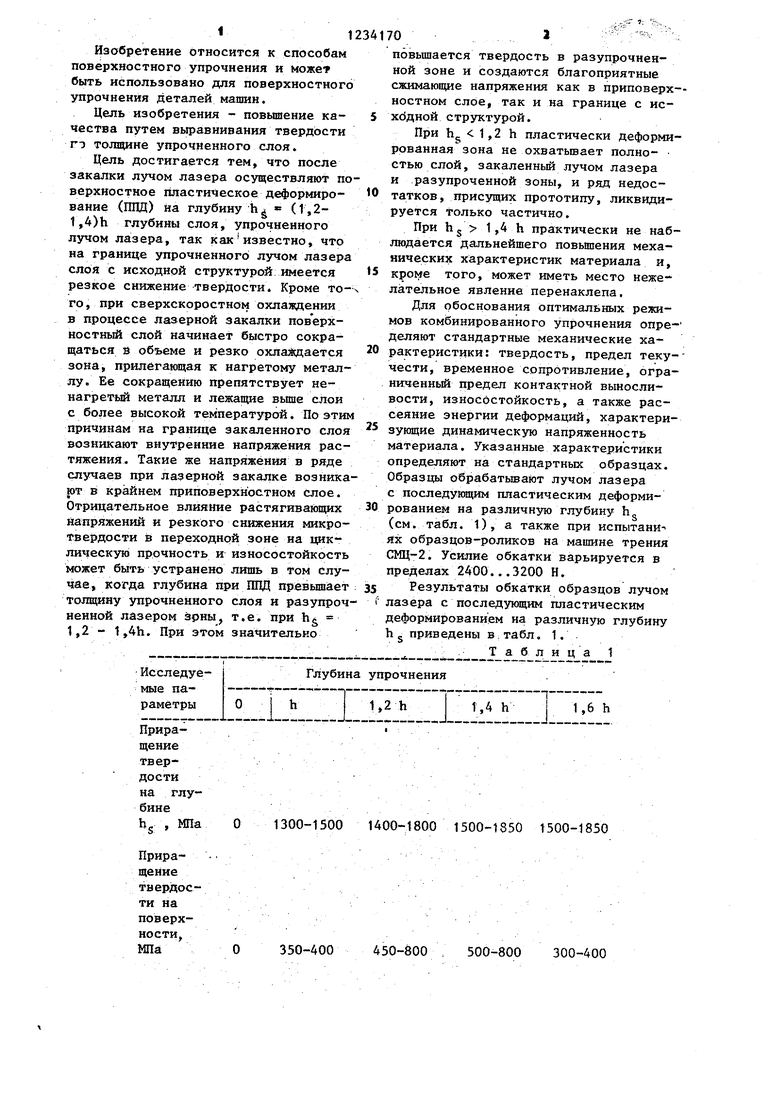

Исследуемые параметры

Глубина упрочнения О i h I 1,2 .h I 1,4 h - j 1,6 h

Приращениетвердостина глубинеhg , МПа

Приращениетвердости на поверхности, МПа

О 1300-1500 1400-1800 1500-1850 1500-1850

350-400

450-800

500-800

300-400

s

повьш1ается твердость в разупрочнен- ной зоне и создаются благоприятные сжимающие напряжения как в приповерхностном слое, так и на границе с ис- хЬдной структурой.

При h 1,2 h пластически деформированная зона не охватьшает полностью слой, закаленньш лучом лазера и разупроченной зоны, и ряд недостатков, присущих прототипу, ликвидируется Только частично.

При hj 1,4 h практически не наб0

5

людается дальнейшего повьш1ения механических характеристик материала и, кроме того, может иметь место нежелательное явление перенаклепа.

Для обоснования оптимальных режимов комбинированного упрочнения определяют стандартные механические характеристики: твердость, предел текучести, временное сопротивление, огра- ниченньй предел контактной выносливости, износостойкость, а также рассеяние энергии деформаций, характеризующие динамическую напряженность материала. Указанные характеристики определяют на стандартных образцах. Образцы обрабатывают лучом лазера с последующим пластическим деформи- 0 рованием на различную глубину h

(см. табл. 1), а также при испытани- ях образцов-роликов на машине трения СЩ-2. Усилие обкатки варьируется в пределах 2400...3200 Н.

Результаты обкатки образцов лучом i лазера с последующим пластическим деформированием на различную глубину hg приведены в: табл. 1.

. Таблица 1

5

450-800

500-800

300-400

810

830

880

950

а

440

500

3500

4500

Как видно из приведенной таблицы, оптимальное упрочнение (по изменению целого комплекса физико-механических характеристик) отмечается в том случае, когда глубина пластически проработанного слоя достигает h 1,2 - 50 1,4 h.

Пример. Образцы из стали 40Х диаметром 10 мм подвергают поверхностной закалке лучом лазера на установке ЛИГ - 702 (COj - лазер) на глуби--55 ну

(d.v)

. Продолжение та6л.1

840

840

830

1050

1050

950

540

550

500

5000

5000

3300

где Р - мощность лазерного излучения Р 0,7 - 0,8 кВт; V - скорость перемещения обра- батьшаемой поверхности под лучом лазера, 0,5 см/с; d - диаметр фокального пятна

луча лазера ,5 мм. Лазерную обработку произвр дят с перекрытием до 35% лазерных-дорожек. Для снижения отражательной способности поверхность образца покрывают фосфатом марганца. Глубина закаленного слоя составляет 0,5 - 0,6 мм.

Последующую пластическую деформацию проводят в специальном трехроли- ковом приспособлении с различными усилиями обкатки, величина которых рассчитывается по формуле

ТТ-НД I Ч j РО,.О

. ....... ... Ml .1II.. - I- rt/- /4r /V СЛА

.o

50 A

0,10

НД 15

20

А I/Dp +

Г - профильный радиус ролика; 0,45НД - 1224 - условная критическая нагрузка; пластическая твердость материала, определяемая по ГОСТ 18835-73, МПа; - интенсивность пластической деформации, которая является кумулятивным параметром выбора режима обкатывания ;

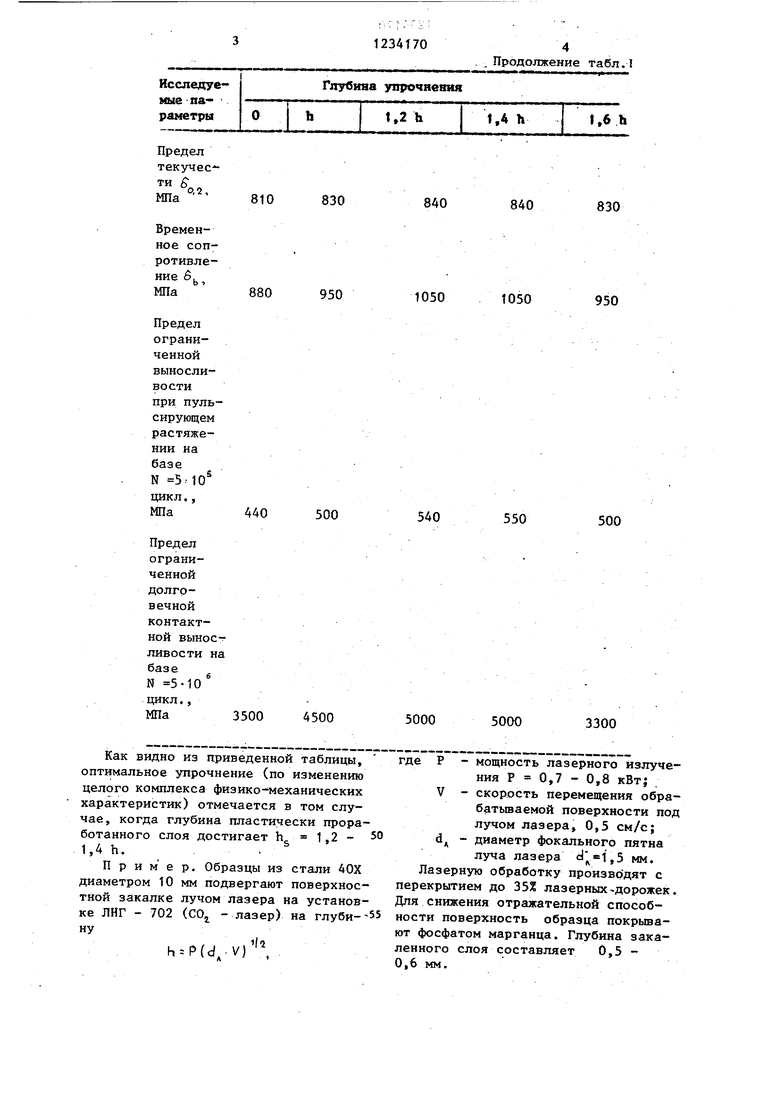

Dp - диаметр ролика; D - диаметр детали. В табл. 2 приведены сравнительные ультаты известного и предлагаемоспособов.

Циклическая контактная прочность, ниваемая по пределу ограниченной говечности, в предлагаемом спосо4500-5000 МПа, а в известном спое 3000-3500 МПа.

Таблица235

25

30

810

840

880

1050

Редактор С.Лисина

Составитель С.Чукаева

Техред О.Сопке Корректор Т.Колб

Заказ 2940/18 Тираж 740 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Исследуемые параметры

Продолжение табл.2 I

Обработка по способу i

Известному

Предлагаемому

0

5

0

5

5

0

Твердость в переходной зоне и зоне термическоговлияния HV

Предел ограниченнойдолговечности при пульсирующем растяжении, МПа

Весовой износ, г, база испытанияN 5x10 циклов

Коэффициент рассеяния энергии

Ч . %

300 - 600 820

440

550

0,080 0,045

0,5

1,5

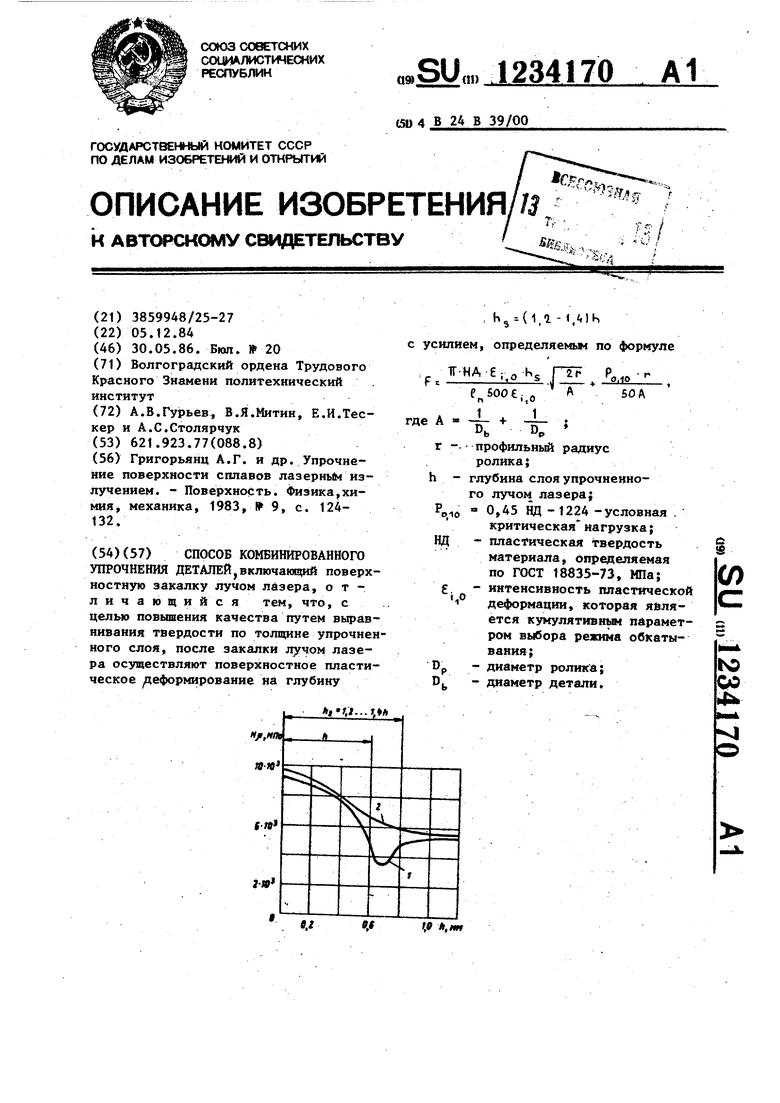

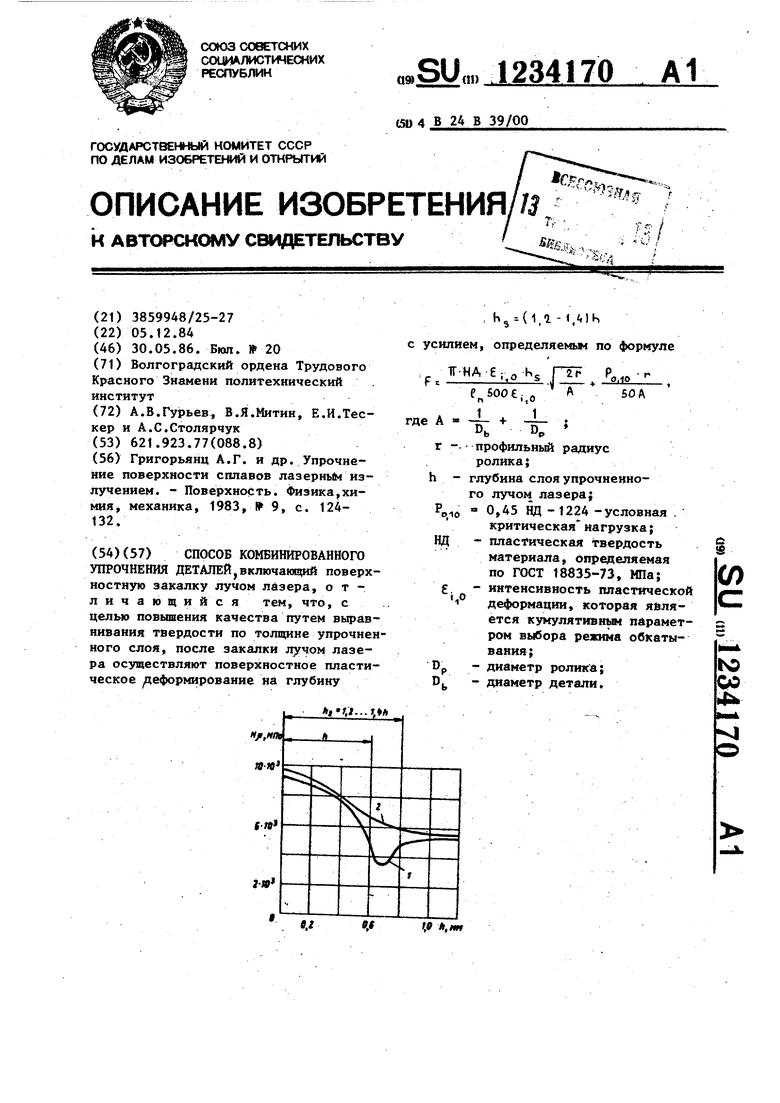

На чертеже приведен график кривых распределения микротвердости по глубине поверхностного слоя после лазерной закалки (кривая 1) и после обра- ботки согласно предлагаемому способу (кривая 2).

Из графика видно, что последующее поверхностное пластическое деформирование ликвидирует резкое снижение твердости в переходной зоне и приводит к существенному упрочнению под- поверх;ностных слоев металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ поверхностного упрочнения | 1988 |

|

SU1611947A1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| Способ упрочнения деталей | 1976 |

|

SU610873A1 |

| Способ термической обработки деталей высокой точности | 1981 |

|

SU1014925A1 |

| Способ комплексного поверхностного упрочнения деталей | 1989 |

|

SU1779694A1 |

| Способ комбинированного упрочнения деталей | 1980 |

|

SU933747A1 |

| Способ упрочнения деталей поверхностным пластическим деформированием | 1979 |

|

SU856772A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| Григорьянц А.Г | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - Поверхность | |||

| Физика,химия, механика, 1983, № 9, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-05—Подача