Настоящее изобретение относится к способу получения алкенолов.

В частности, настоящее изобретение относится к способу получения алкенолов, включающему в себя дегидратацию по меньшей мере одного диола в присутствии по меньшей мере одного катализатора на основе оксида церия, где катализатор на основе оксида церия получают осаждением, в присутствии по меньшей мере одного основания, по меньшей мере одного соединения, содержащего церий.

Предпочтительно, диол может быть бутандиолом, более предпочтительно, 1,3-бутандиолом, еще более предпочтительно, био-1,3-бутандиолом, полученным из процессов биосинтеза.

Алкенолы могут с успехом применяться для получения 1,3-бутадиена, в частности, био-1,3-бутадиена.

Настоящее изобретение также относится к способу получения 1,3-бутадиена, в частности, био-1,3-бутадиена, включающему в себя приведение по меньшей мере одного алкенола, полученного с помощью указанного выше способа, в соприкосновение с по меньшей мере одним катализатором, предпочтительно, кислотным катализатором, в условиях, подходящих для дегидратации указанного по меньшей мере одного алкенола.

В частности, алкенолы, полученные с помощью указанного выше способа, то есть 3-бутен-2-ол (метилвинилкарбинол - номер CAS 598-32-3), 3-бутен-1-ол (аллилкарбинол - номер CAS 627-27-0) или 2-бутен-1-ол (кротиловый спирт), в частности, 2-бутен-1-ол (кротиловый спирт) и 3-бутен-2-ол (метилвинилкарбинол - номер CAS 598-32-3), могут с успехом применяться для получения 1,3-бутадиена, в частности, био-1,3-бутадиена, или для синтеза промежуточных продуктов, которые в свою очередь могут найти применение в тонкой химии, агрохимии, фармацевтической химии или в нефтехимии.

Применительно к настоящему описанию и прилагаемой формуле изобретения термин «2-бутен-1-ол» («кротиловый спирт») означает: либо смесь цис- и транс-изомеров, либо цис-изомер как таковой (номер CAS 4088-60-2), либо трансизомер как таковой (номер CAS 504-61-0).

Известно, что в настоящее время промышленное получение 1,3-бутандиола, 1,3-бутадиена и алкенолов основано на традиционных нефтехимических процессах.

Фактически, диолы, имеющие четыре атома углерода, в целом, и 1,3-бутандиол (обычно также обозначаемый 1,3-BDO), в частности, как правило, получают с помощью сложных нефтехимических процессов, как описано, например,  Н. et al. в работе "Butanediols, Butenediol, and Butynediol (Бутандиолы, бутендиол и бутиндиол)", "

Н. et al. в работе "Butanediols, Butenediol, and Butynediol (Бутандиолы, бутендиол и бутиндиол)", " Encyclopedia of Industrial Chemistry (Энциклопедия Ульмана промышленной химии)" (2000). В частности, 1,3-бутандиол получают из ацетальдегида, гидроксибутиральдегида с последующим восстановлением и обычно используют в качестве компонента смол либо в качестве растворителя.

Encyclopedia of Industrial Chemistry (Энциклопедия Ульмана промышленной химии)" (2000). В частности, 1,3-бутандиол получают из ацетальдегида, гидроксибутиральдегида с последующим восстановлением и обычно используют в качестве компонента смол либо в качестве растворителя.

В патентном документе US 5406007 раскрыт способ получения аллилового спирта, гомоаллилового спирта или их смеси, включающий в себя гидрирование эпоксиалкена, в котором эпоксидная группа и этиленовые двойные связи являются сопряженными, в присутствии серномодифицированного катализатора или катализатора сульфида никеля при температурном режиме и давлении, типичных для процесса гидрирования. Предпочтительно, указанный процесс используют для получения смеси 2-бутен-1-ола (кротилового спирта) и 3-бутен-1-ола.

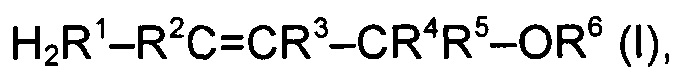

В патентном документе US 6278031 раскрыт способ получения соединений 2-бутен-1-ола, имеющих формулу (I):

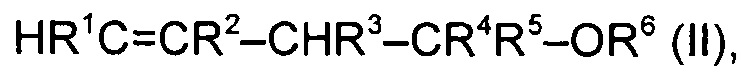

где радикалы R1, R2, R3, R4, R5 и R6, каждый независимо, являются водородом или алифатическим радикалом, необязательно замещенным ОН или группой OR, где R означает алифатическую группу, галоген или карбоксильную группу; кроме того, R2 представляет собой радикал -СНО, или R2 и R5 вместе с атомами углерода, находящимися между ними, образуют алициклическое кольцо, a R6 наряду с этим представляет собой циклоалифатический, аралифатический или ароматический радикал либо радикал -C(=O)-R7, где R7 является алифатическим, циклоалифатическим, аралифатическим или ароматическим радикалом, при этом указанный способ включает в себя изомеризацию соединений 3-бутен-1-ола, имеющих формулу (II):

где радикалы R1, R2, R3, R4, R5 и R6 имеют значения, такие же, как описаны выше, в присутствии водорода и катализатора, где способ осуществляют непрерывно на неподвижном слое катализатора, где катализатор включает в себя палладий и селен или теллур либо смесь селена и теллура на подложке из диоксида кремния и имеет удельную поверхность BET (англ. Brunauer-Emmett-Teller surface area - удельная поверхность по методу Брюнера - Эммета - Теллера) в диапазоне от 80 м2/г до 380 м2/г и объем порового пространства в диапазоне от 0,6 см3/г до 0,95 см3/г при диаметре пор в диапазоне от 3 нм до 300 мкм, причем от 80% до 95% объема порового пространства соответствует порам с диаметром в диапазоне от 10 нм до 100 нм.

В качестве альтернативы, 2-бутен-1-ол (кротиловый спирт) может быть получен восстановлением кротонового альдегида, как описано, например, в справочнике "Merck Index" (1976), 9th Edition. Кроме того, 2-бутен-1-ол (кротиловый спирт) может быть получен с помощью биосинтетических способов, как описано, например, в Международной заявке на патент WO 2013/130481 (в качестве полупродукта в синтезе 1,3-бутадиена) или в Заявке на патент US 2013/109064.

В патентном документе US 4400562 описан способ синтеза алкенола из 1,3-бутандиола в жидкой фазе, включающий в себя: смешивание сульфата трехвалентного металла, выбранного из сульфата алюминия, сульфата хрома, сульфата железа и их смесей, в качестве катализатора, с 1,3-бутандиолом в эффективном количестве с получением смеси указанного катализатора, суспендированного в 1,3-бутандиоле; нагревание полученной смеси до температуры от приблизительно на 70°С ниже до приблизительно на 100°С выше температуры кипения 1,3-бутандиола для частичной дегидратации 1,3-бутандиола в 3-бутен-1-ол, который испаряется из реакционной смеси; и конденсацию образующегося пара для выделения 3-бутен-1-ола.

В качестве альтернативы, 3-бутен-1-ол может быть получен из пропилена и формальдегида в присутствии катализатора при повышенной температуре, как описано, например, в Заявке на патент US 2013/109064.

3-Бутен-2-ол (метилвинилкарбинол) и бутадиен могут быть получены путем дегидратации 2,3-бутандиола в присутствии оксида тория, как описано, например, Winfield М.Е. в работе "The catalytic Dehydration of 2,3-butanediol to Butadiene. II. Adsorption Equilibria (Каталитическая дегидратация 2,3-бутандиола в бутадиен. II. Адсорбционное равновесие", "Australian Journal of Scientific Research" (1950), Vol. 3(2), pp. 290-305.

В качестве альтернативы, 3-бутен-2-ол (метилвинилкарбинол), как таковой или в смеси с другими бутенолами, может быть получен, например: путем термического разложения многоатомных спиртов или их производных (например, диацетата 1,3-бутиленгликоля), как описано, к примеру, в патентном документе Германии DE 1150671; либо путем восстановления ацетиленов или ненасыщенных карбонильных соединений, как описано, например, в патентном документе России SU 396312 или в Заявке на патент Японии JP 63/222135.

2-Бутен-1-ол (кротиловый спирт) может применяться, например, в качестве предшественника галогенидов, сложных или простых кротиловых эфиров, которые, в свою очередь, могут использоваться, например, в качестве промежуточных продуктов при получении мономеров, в тонкой химии (например, для получения сорбиновой кислоты, триметилгидрохинона, кротоновой кислоты, 3-метоксибутанола), в агрохимии или в фармацевтической химии.

3-Бутен-1-ол (аллилкарбинол) может применяться, например, в качестве сырьевого материала в фармацевтической химии, в агрохимии, в парфюмерии, в смолах. Например, арилзамещенные альдегиды, используемые в фармацевтической химии, к примеру, в качестве антагонистов фолиевой кислоты, могут быть получены реакцией сочетания 3-бутен-1-ола (аллилкарбинола) с арилгалогенидами, катализируемой палладием.

3-Бутен-2-ол (метилвинилкарбинол) может применяться в качестве растворителя, в тонкой химии, в качестве одного из компонентов при модификации полимеров, таких как, например, полиолефины (как описано, например, в патентном документе Германии DE 1908620).

Упомянутые выше алкенолы также могут применяться для получения 1,3-бутадиена.

1,3-бутадиен является базовым продуктом нефтехимии. Ежегодно производится около десяти миллионов тонн 1,3-бутадиена, который преимущественно используют для получения различных продуктов, таких как, например, синтетические каучуки, смолы, тройные полимеры акрилонитрила-бутадиена-стирола (АБС-терполимеры), гексаметилендиамин, бутандиолы, в частности, 1,4-бутандиол. Более 95% 1,3-бутадиена, получаемого ежегодно, является побочным продуктом процессов парового крекинга для получения этилена и других олефинов, и отделяется экстракционной перегонкой. К способам «целевого» получения 1,3-бутадиена, о которых можно упомянуть, относятся, например, дегидрирование бутана и/или бутенов.

Возможность разработки альтернативных способов получения алкенолов и 1,3-бутадиена, которые были бы эффективными, имели высокую производительность, низкие производственные расходы и оказывали щадящее экологическое воздействие, по-прежнему представляет большой интерес. В частности, несомненный интерес представляют новые способы, позволяющие использовать материалы, образующиеся в ходе биосинтетических процессов, например, био-1,3-бутандиол, для получения путем каталитической дегидратации био-алкенолов, которые, в свою очередь, могут применяться для получения био-1,3-бутадиена.

Источники углерода, применяемые в таких биосинтетических процессах, предпочтительно являются возобновляемыми источниками, биомассой, синтез-газом или другими газообразными источниками углерода.

Синтез-газ может быть получен способами, известными в данной области техники, путем газификации материалов, содержащих углерод (таких как, например, каменный уголь, биомассы, отходы, природный газ и тому подобное).

Указанные биосинтетические процессы, как правило, осуществляют с помощью микроорганизмов, способных использовать источники углерода, такие как, например, углеводы. К источникам углеводов, о которых можно упомянуть, относятся, например, сахара (глюкоза, ксилоза, арабиноза, фруктоза и тому подобное), биомассы (целлюлоза, гемицеллюлоза, лигнин и тому подобное), предпочтительно, содержащие углеводы, другие возобновляемые источники.

Катализаторы на основе оксида церия и применение их для дегидратации диолов и бутандиолов с получением алкенолов известны в данной области техники.

Например, Sato S. et al. в статье, опубликованной в журнале "Catalysis Communications" (2003), Vol. 4, pp. 77-81, описывают селективную дегидратацию диолов с получением аллиловых спиртов [то есть 2-бутен-1-ола (кротилового спирта) и 3-бутен-2-ола (аллилкарбинола)], катализируемую оксидами церия, коммерчески доступными или полученными дегидратацией цитратов. В частности, авторы описывают селективную дегидратацию 1,3-бутандиола, катализируемую оксидом церия (CeO2), с образованием аллиловых спиртов (то есть алкенолов) при температурах в диапазоне от 300°С до 375°С. В частности, при дегидратации 1,3-бутандиола, катализируемой оксидом церия (CeO2), при температуре 325°С 2-бутен-1-ол (кротиловый спирт) и 3-бутен-2-ол (метилвинилкарбинол) получают с высокой селективностью (общее количество полученных алкенолов в действительности превышает 99,7 мол. %, как показано в Таблице 1), но с низкой конверсией (в диапазоне от 43,9% до 61%, как показано в Таблице 1). Кроме того, оксид церия (CeO2) является эффективным и не претерпевает какого-либо разложения в течение первых 5 часов работы при температуре ниже 375°С, тогда как разложение наблюдается в течение первых 5 часов при использовании температуры, равной 400°С (как показано на Фиг. 2). Сообщается, что лишь в случае работы при температуре, равной 375°С, конверсия превышает 90%, все еще оставаясь неполной, и селективность в отношении аллиловых спиртов близка к приблизительно 90% (как показано на Фиг. 1 и Фиг. 2). Данные результаты были получены в присутствии значительных количеств разбавителя, то есть азота (N2): фактически использовали соотношение 1,3-бутандиол : азот (N2), равное 0,3.

Sato S. et al. в статье, опубликованной в журнале "Applied Catalysis А: General" (2007), Vol. 328, pp. 109-116, описывают парофазную реакцию 1,3-бутандиола, катализируемую коммерчески доступными оксидами редкоземельных элементов, получаемыми разложением соответствующих хлоридов при температурах выше 2000°С, в течение приблизительно 2 часов в паровой фазе. Во время указанной реакции 1,3-бутандиола при температуре 325°С самопроизвольно протекает дегидратация с образованием ненасыщенных спиртов либо происходит образование побочных продуктов. На основании данных, представленных в Таблице 2, очевидно, что только коммерчески доступный оксид церия (CeO2), используемый при температуре, равной 325°С, и других рабочих условиях, описанных в контексте, позволяет обеспечить хорошую селективность в отношении алкенолов [величины, равные 58% в случае 3-бутен-2-ола (аллилкарбинола) и 39,1% - в случае 2-бутен-1-ола (кротилового спирта)], хотя и при низких значениях конверсии (27,9%), тогда как остальные катализаторы показывают низкие значения конверсии и/или селективности.

Gotoh Н. et al. в статье, опубликованной в журнале "Applied Catalysis А: General" (2010), Vol. 377, pp. 92-98, описывают парофазную дегидратацию 1,3-бутандиола, катализируемую коммерчески доступными оксидами редкоземельных элементов, получаемыми разложением соответствующих хлоридов при повышенных температурах и прокаленными при разных температурах (при температурах в диапазоне от 500°С до 1000°С) и, таким образом, обладающими различными кристаллическими структурами. В частности, использование оксида церия (CeO2) с кубической кристаллической структурой (флюорита) обеспечивает наиболее высокую скорость образования ненасыщенных спиртов при всех температурах прокаливания (как показано на Фиг. 3).

Higarashi А. et al. в статье в журнале "Applied Catalysis A: General" (2006), Vol. 300, pp. 50-57, и в "Applied Catalysis A: General" (2006), Vol. 314, pp. 134, описывают дегидратацию бутандиолов с образованием ненасыщенных спиртов, катализируемую коммерчески доступными оксидами церия (CeO2) в порошкообразной форме, имеющими различные площади поверхности. При дегидратации 1,3-бутандиола каталитические свойства в значительной степени зависят от площади поверхности (как показано на Фиг. 4). Фактически, селективность в отношении ненасыщенных спиртов, таких как 3-бутен-2-ол (метилвинилкарбинол) и 2-бутен-1-ол (кротиловый спирт, сумма цис- и трансизомеров), уменьшается по мере увеличения площади поверхности. Напротив, конверсия 1,3-бутандиола возрастает по мере увеличения площади поверхности. Из представленных данных видно, что в использованных условиях не представляется возможным (как показано в Таблице 2, Таблице 3, на Фиг. 5 и Фиг. 6) одновременно достичь высокой селективности и высокой конверсии, даже при изменении параметров, таких как температура и время контакта.

Однако упомянутые выше способы могут иметь некоторые недостатки. Фактически, эти способы, как правило, осуществляют в присутствии значительных количеств разбавителя, такого как, например, азот (N2), к примеру, используют молярное соотношение 1,3-бутандиол : азот (N2), равное 0,3, вследствие чего их сложно применить в промышленных масштабах, не в последнюю очередь благодаря сложности извлечения целевых алкенолов в больших потоках газов, таких как азот (N2). Кроме того, катализаторы, используемые в упомянутых выше способах, являются коммерчески доступными материалами в виде порошка, либо их получают с помощью способов, которые сложно применять для целей промышленного катализа. Например, как было указано выше, такие катализаторы получают с помощью способов, включающих в себя разложение соответствующих хлоридов при высоких температурах, либо с помощью способов, включающих в себя термическое разложение цитратов, которые являются сложными и/или дорогостоящими процессами. Следовательно, любое промышленное применение таких катализаторов будет увеличивать производственные затраты. Кроме того, некоторые из указанных катализаторов, должным образом предварительно обработанные, приводят к увеличению селективности в отношении ненасыщенных спиртов, однако снижают конверсию: следовательно, для промышленного применения необходимо будет использовать очень большие количества катализатора, что негативно скажется на капитальных и производственных затратах.

Как было указано выше, поскольку в настоящее время получение 1,3-бутандиола, 1,3-бутадиена и алкенолов основано на традиционных нефтехимических подходах, новые способы, позволяющие получать указанные соединения, используя материалы, получаемые из процессов биосинтеза, будут представлять несомненный интерес. В частности, определенный интерес представляет поиск способа, при котором диол, более предпочтительно, 1,3-бутандиол, еще более предпочтительно, био-1,3-бутандиол, получаемый из процессов биосинтеза, подвергают дегидратации с получением био-алкенолов, которые, в свою очередь, могут применяться для получения 1,3-бутадиена, в частности, био-1,3-бутадиена.

Вследствие этого авторы изобретения ставят перед собой задачу поиска способа получения алкенолов, в частности, способа, позволяющего использовать материалы, получаемые из процессов биосинтеза, позволяющего преодолеть описанные выше недостатки и позволяющего обеспечивать большие количества алкенолов, в частности, био-алкенолов, которые впоследствии могут найти применение, в частности, для получения 1,3-бутадиена, более конкретно, био-1,3-бутадиена.

Авторы изобретения установили, что использование катализатора на основе оксида церия, полученного осаждением, в присутствии по меньшей мере одного основания, по меньшей мере одного соединения, содержащего церий, при дегидратации по меньшей мере одного диола, предпочтительно, по меньшей мере одного бутандиола, более предпочтительно, 1,3-бутандиола, еще более предпочтительно, био-1,3-бутандиола, получаемого из процессов биосинтеза, позволяет преодолеть упомянутые выше недостатки.

Благодаря использованию при дегидратации упомянутого выше катализатора достигаются многочисленные преимущества. Например, указанный катализатор позволяет достичь улучшенных характеристик конверсии, селективности и производительности. Кроме того, такой катализатор обладает увеличенным сроком службы даже при использовании в присутствии небольших количества разбавителя, то есть при соотношении диол : разбавитель выше 0,3. Кроме того, указанные преимущества сохраняются при использовании в широком диапазоне температур вплоть до высоких значений (например, до температур, больших или равных 400°С). Получаемые в результате алкенолы могут с успехом применяться для получения 1,3-бутадиена, в частности, био-1,3-бутадиена.

Таким образом, настоящее изобретение предлагает способ получения алкенолов, включающий в себя дегидратацию по меньшей мере одного диола, предпочтительно, по меньшей мере одного бутандиола, более предпочтительно, 1,3-бутандиола, еще более предпочтительно, био-1,3-бутандиола, получаемого из процессов биосинтеза, в присутствии по меньшей мере одного катализатора на основе оксида церия, где указанный катализатор на основе оксида церия получают осаждением, в присутствии по меньшей мере одного основания, по меньшей мере одного соединения, содержащего церий.

Применительно к настоящему описанию и прилагаемой формуле изобретения если не указано иное, определения диапазонов числовых значений всегда включают в себя крайние положения.

Применительно к настоящему описанию и прилагаемой формуле изобретения термин "включающий в себя" также охватывает термины "по существу состоящий из" или "состоящий из".

Согласно предпочтительному варианту осуществления настоящего изобретения, способ получения алкенолов может быть осуществлен в присутствии по меньшей мере одного разбавителя.

Согласно предпочтительному варианту осуществления настоящего изобретения, катализатор на основе оксида церия может быть получен способом, включающим в себя:

- приготовление раствора, включающего по меньшей мере одно соединение, содержащее церий;

- добавление в полученный раствор по меньшей мере одного основания в течение времени в диапазоне от 1 минуты до 16 часов, предпочтительно, от 5 минут до 2 часов, с получением реакционной смеси;

- предоставление реакционной смеси возможности реагировать при температуре в диапазоне от 15°С до 100°С, предпочтительно, от 20°С до 65°С, в течение времени в диапазоне от 1 минуты до 120 часов, предпочтительно, от 5 минут до 110 часов, еще более предпочтительно, от 2 часов до 100 часов, с получением осадка;

- извлечение осадка и подвергание его сушке и, необязательно, прокаливанию.

Согласно другому варианту осуществления настоящего изобретения, катализатор на основе оксида церия может быть получен способом, включающим в себя:

- приготовление раствора, включающего по меньшей мере одно основание;

- добавление в полученный раствор по меньшей мере одного соединения, содержащего церий, в течение времени в диапазоне от 1 минуты до 16 часов, предпочтительно, от 5 минут до 2 часов, с получением реакционной смеси;

- предоставление реакционной смеси возможности реагировать при температуре в диапазоне от 15°С до 100°С, предпочтительно, от 25°С до 65°С, в течение времени в диапазоне от 1 минуты до 120 часов, предпочтительно, от 5 минут до 110 часов, еще более предпочтительно, от 2 часов до 100 часов, с получением осадка;

- извлечение осадка и подвергание его сушке и, необязательно, прокаливанию.

Следует отметить, что применительно к целям настоящего изобретения указанные основание и/или соединение, содержащее церий, могут быть добавлены в одну или несколько стадий. Например, указанное основание может быть частично добавлено в раствор, включающий по меньшей мере одно соединение, содержащее церий, с получением реакционной смеси, в которую во время реакции добавляют оставшуюся часть основания. Или же, указанное соединение, содержащее церий, может быть частично добавлено в раствор, включающий по меньшей мере одно основание, с получением реакционной смеси, в которую во время реакции добавляют оставшуюся часть соединения, содержащего церий. Или же, указанное соединение, содержащее церий, может быть добавлено в раствор, включающий часть указанного основания с получением реакционной смеси, в которую во время реакции добавляют оставшуюся часть основания. Или же, указанное основание может быть добавлено в раствор, включающий часть соединения, содержащего церий, с получением реакционной смеси, в которую во время реакции добавляют оставшуюся часть соединения, содержащего церий. Основание и/или соединение, содержащее церий, могут быть добавлены с помощью способов, известных в данной области техники и применяемых в стандартной лабораторной практике (в качестве примера, но без ограничения объема настоящего изобретения, путем взвешивания, объемного дозирования и т.д.). При этом может иметь место более двух стадий добавления основания и/или соединения, содержащего церий, однако это ни в коем случае не является критической особенностью и, следовательно, не ограничивает настоящее изобретение.

Согласно одному из вариантов осуществления настоящего изобретения, раствор, включающий по меньшей мере одно соединение, содержащее церий, или раствор, включающий по меньшей мере одно основание, является водным раствором, содержащим от 5 мас. % до 70 мас. %, предпочтительно, от 10 мас. % до 60 мас. %, еще более предпочтительно, от 15 мас. % до 50 мас. %, от общей массы данного водного раствора, по меньшей мере одного соединения, содержащего церий или по меньшей мере одного основания.

Согласно другому варианту осуществления настоящего изобретения, раствор, включающий по меньшей мере одно соединение, содержащее церий, или раствор, включающий по меньшей мере одно основание, является водно-спиртовым раствором, содержащим от 5 мас. % до 95 мас. %, предпочтительно, от 15 мас. % до 60 мас. %, еще более предпочтительно, от 10 мас. % до 30 мас. %, от общей массы данного водно-спиртового раствора, по меньшей мере одного спирта, выбранного из этанола, 2-метоксиэтанола, н-пропанола, изопропанола, н-бутанола, изобутанола, трет-бутанола или их смесей.

Согласно предпочтительному варианту осуществления настоящего изобретения, соединение, содержащее церий, может быть выбрано из: растворимых солей церия, таких как, например, соли церия и органических или неорганических кислот, такие как, например, нитрат церия, сульфат церия, ацетат церия, хлорид церия, нитрат аммония-церия или их смеси; или алкоголятов церия, таких как, например, трет-бутоксид церия(IV), 2-метоксиэтоксид церия(IV), изопропоксид церия(IV) или их смеси. Соли церия и органических или неорганических кислот являются предпочтительными, нитрат церия особенно предпочтителен. Для этой цели предпочтительно использовать соль церия с чистотой по меньшей мере 90%, предпочтительно, по меньшей мере 97%, более предпочтительно, по меньшей мере 98%.

Согласно другому варианту осуществления настоящего изобретения, в случае, когда раствор, включающий по меньшей мере одно соединение, содержащее церий, включает в себя главным образом церий(III), в раствор может быть необязательно добавлен по меньшей мере один окислитель, такой как, например, водный раствор перекиси водорода.

Согласно другому варианту осуществления настоящего изобретения, в случае, когда указанный раствор, включающий по меньшей мере одно соединение, содержащее церий, включает в себя главным образом церий(III), извлеченный осадок перед подверганием его сушке и необязательно прокаливанию может быть необязательно обработан по меньшей мере одним окислителем, таким как, например, водный раствор перекиси водорода.

Согласно предпочтительному варианту осуществления настоящего изобретения, основание может быть выбрано, например, из: гидроксидов щелочных или щелочноземельных металлов, таких как, например, гидроксид натрия, гидроксид калия; вторичных или третичных аминов, таких как, например, диэтиламин, триметиламин; четвертичных аммониевых солей, таких как, например, гидроксид тетрапропиламмония; гидроксида аммония (NH4OH), мочевины. Более предпочтительно, указанное основание используют в форме раствора, еще более предпочтительно, его выбирают из водных растворов: гидроксида аммония (NH4OH), триэтиламина, гидроксида тетрапропиламмония. Водные растворы гидроксида аммония (NH4OH) являются особенно предпочтительными.

Величина рН указанной реакционной смеси (то есть реакционной смеси, включающей в себя по меньшей мере одно соединение, содержащее церий, и по меньшей мере одно основание) предпочтительно составляет от 7,5 до 14,0, более предпочтительно, от 8,0 до 12,0, еще более предпочтительно, от 8,5 до 11,0.

Получаемый в результате осадок может быть извлечен с помощью известных способов, таких как, например, фильтрация, декантация.

Получаемый в результате осадок может быть высушен при температуре в диапазоне от 100°С до 200°С, предпочтительно, от 105°С до 150°С, в течение времени в диапазоне от 2 часов до 72 часов, предпочтительно, от 3 часов до 18 часов, и необязательно подвергнут прокаливанию.

Прокаливание может быть осуществлено при температуре в диапазоне от 150°С до 1500°С, предпочтительно, от 200°С до 1400°С, еще более предпочтительно, от 300°С до 1200°C, в течение времени в диапазоне от 1 часа до 24 часов, предпочтительно, от 2 часов до 10 часов, еще более предпочтительно, от 4 часов до 8 часов. Как правило, прокаливание может быть осуществлено на воздухе или в присутствии инертного газа [например, азота (N2)] либо в регулируемой (окисляющей или восстанавливающей) атмосфере.

Согласно предпочтительному варианту осуществления настоящего изобретения, катализатор на основе оксида церия может иметь удельную площадь поверхности в диапазоне от 0,5 м2/г до 250 м2/г, предпочтительно, от 1 м2/г до 100 м2/г, еще более предпочтительно, от 2 м2/г до 60 м2/г.

Применительно к настоящему описанию и прилагаемой формуле изобретения термин "удельная площадь поверхности" означает удельную площадь поверхности по методу Брюнера - Эммета - Теллера (англ. BET), определенную с помощью статической абсорбции азота (N2) при температуре жидкого азота, равной -196,15°С (77 K), используя прибор ASAP 2010 фирмы Micromeritics, в соответствии со стандартом ASTM D3663 - 03(2008).

Катализатор на основе оксида церия также был охарактеризован с помощью рентгеновской дифрактометрии (РДМ, англ. сокращение - XRD, от Х-ray diffractometry) на автоматическом порошковом дифрактометре Philips  θ/2θ с геометрией Брегга-Брентано, используя Cu-Kα рентгеновское излучение с длиной волны λ=1,5416

θ/2θ с геометрией Брегга-Брентано, используя Cu-Kα рентгеновское излучение с длиной волны λ=1,5416  и мощностью 1,6 кВт. Рабочий угловой диапазон начинался на 5° и заканчивался на 90° (2θ) с шагом 0,02° (2θ) и временем экспозиции, равным 2 секундам на каждый шаг. Кроме того, присутствие оксида церия определяли с использованием информации, имеющейся в базе порошковых дифракционных данных PDF-4 ("Powder Diffraction File"), опубликованной Международным центром дифракционных данных ICDD® ("The International Centre for Diffraction Data®").

и мощностью 1,6 кВт. Рабочий угловой диапазон начинался на 5° и заканчивался на 90° (2θ) с шагом 0,02° (2θ) и временем экспозиции, равным 2 секундам на каждый шаг. Кроме того, присутствие оксида церия определяли с использованием информации, имеющейся в базе порошковых дифракционных данных PDF-4 ("Powder Diffraction File"), опубликованной Международным центром дифракционных данных ICDD® ("The International Centre for Diffraction Data®").

Оксид церия, также известный как церианит [как описано, например, A.R. Graham в журнале "American Mineralogist" (1950), Vol. 40, pp. 560-564], является кристаллическим оксидом кубической, гранецентрированной структуры типа флюорита и может быть идентифицирован с помощью дифрактограмм, имеющихся в учетной карточке, представленной в упомянутой выше базе данных PDF-4, как, например, карточки, обозначенные 04-001-2097, 04-018-4610, 01-078-3280, 04-008-6551. Указанные учетные карточки характеризуют оксиды церия, имеющие идентичную структуру и переменную стехиометрию типа CeO2-х, где х лежит в диапазоне от 0 до 0,4. Фактически известно, что оксид церия(IV) может иметь дефектную, обедненную кислородом стехиометрию, как описано, например, Ricken М. et al., в работе "Specific heat and phase diagram of nonstoichiometric ceria (CeO2-x) (Удельная теплоемкость и диаграмма фазового равновесия нестехиометрического оксида церия(IV) (CeO2-х))", "Journal of Solid State Chemistry" (1984), Vol. 54, Issue 1, pp. 89-99.

Катализатор на основе оксида церия может применяться в различных формах. Например, катализатор на основе оксида церия может применяться как таковой либо может быть сформован с использованием любого формовочного процесса, известного в данной области техники, такого как, например, экструзия, сферолизация, таблетирование, гранулирование и тому подобное. Упомянутые выше сушка и прокаливание могут осуществляться до или после одного из указанных формовочных процессов.

Согласно предпочтительному варианту осуществления настоящего изобретения, катализатор на основе оксида церия может использоваться в форме экструдата, необязательно содержащего общепринятые связующие, такие как, например, оксид алюминия, оксид кремния, оксид циркония.

В случае присутствия таких общепринятых связующих на стадии экструзии обычно также предусматривают использование пептизирующего агента, такого как, например, водные растворы уксусной кислоты, азотной кислоты или гидроксида аммония, которые могут быть смешаны с катализатором и связующим перед экструзией с получением гомогенной смеси. По окончании экструзии получаемые в результате гранулы обычно подвергают прокаливанию, которое выполняют как описано выше.

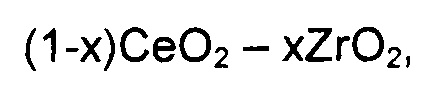

Как описано в данной области техники, например, Rohart Е. et al., в "Topics in Catalysis" (2004), Vol. 30-31, Issue 1-4, pp. 417-423, и в патентном документе US 6228799, оксид церия может использоваться в твердом растворе с оксидом циркония для сохранения высокой реакционной способности даже в жестких условиях, таких как, например, условия, необходимые для ТФК (англ. TWC, "Three Way Catalyst" - трифункциональный катализатор), применяемых при очистке выхлопных газов.

Вследствие этого катализатор на основе оксида церия, используемый в способе по настоящему изобретению, также может быть стабилизирован с помощью оксида циркония. В этом случае катализатор (смешанный оксид церия и циркония) будет иметь общую формулу:

где предпочтительно х<0,5, более предпочтительно, х<0,2.

Согласно особенно предпочтительному варианту осуществления настоящего изобретения, диол является био-1,3-бутандиолом, получаемым при ферментации cахаров, предпочтительно, при ферментации cахаров, полученных из биомассы.

Применительно к настоящему описанию и прилагаемой формуле изобретения термин "биомасса" означает любой органический материал растительного происхождения, включающий: продукты, получаемые из сельского хозяйства, такие как, например, гваюла, чертополох, кукуруза, соя, хлопок, лен, рапс, сахарный тростник, пальма, в том числе отбросы, остатки и отходы, получаемые от указанных продуктов или их переработки; продукты, получаемые из сельскохозяйственных культур, специально выращиваемых для энергетических целей, таких как, например, мискантус, просо, тростник арундинария крупносемянная, в том числе отбросы, остатки и отходы, получаемые от указанных продуктов или их переработки; продукты, получаемые из лесной промышленности или лесоразведения, в том числе отбросы, остатки и отходы, получаемые от указанных продуктов или их переработки; отбросы сельскохозяйственной продукции, предназначенной для пищи человека или кормов для животных; остатки из бумажной промышленности; отходы, поступающие от раздельного сбора твердых бытовых отходов, такие как, например, бытовые отходы растительного происхождения, бумага.

Согласно одному из особенно предпочтительных вариантов осуществления настоящего изобретения, диол является био-1,3-бутандиолом, получаемым при ферментации cахаров, полученных из гваюлы или чертополоха, включая отбросы, остатки или отходы, получаемые от гваюлы и/или чертополоха или их переработки.

Согласно одному из особенно предпочтительных вариантов осуществления настоящего изобретения, диол является био-1,3-бутандиолом, получаемым при ферментации cахаров, полученных из гваюлы, в том числе из отбросов, остатков или отходов, получаемых из гваюлы или их переработки.

В случае, когда лигноцеллюлозную биомассу растительного происхождения используют для получения сахара, указанную биомассу подвергают физической обработке (например, экструзии, обработке паром и тому подобному) и/или химическому гидролизу и/или ферментативному гидролизу, в результате чего образуются смеси углеводов, ароматических соединений и других продуктов, получаемых из целлюлозы, гемицеллюлозы и лигнина, присутствующих в биомассе. В частности, получаемые в результате углеводы представляют собой смеси cахаров с 5 и 6 атомами углерода, включающие в себя, например, сахарозу, глюкозу, ксилозу, арабинозу, галактозу, маннозу и фруктозу, которые будут использованы при ферментации. Процессы, относящиеся к получению cахаров из биомассы, описаны в данной области техники, например, в Заявке на патент Италии MI2013A002069 от имени автора настоящего изобретения. Указанную ферментацию, как правило, осуществляют с помощью микроорганизмов, в частности, генетически модифицированных микроорганизмов, позволяющих получать целевые спирты. Дополнительные подробности, относящиеся к способам синтеза 1,3-бутандиола, в частности, био-1,3-бутандиола, из возобновляемых источников можно найти, например, в Заявках на патент US 2010/330635, US 2012/0329113 и US 2013/0109064.

Как было указано выше, данный способ получения алкенолов может быть осуществлен в присутствии по меньшей мере одного разбавителя.

Согласно предпочтительному варианту осуществления настоящего изобретения, такой разбавитель может быть выбран, например, из: инертных газов, таких как, например, азот (N2), аргон (Ar), предпочтителен азот (N2); или из соединений, имеющих температуру кипения, большую или равную 50°С, и температуру плавления, меньшую или равную 40°С, которые предпочтительно находятся в жидком состоянии при комнатной температуре (25°С) и атмосферном давлении (1 атм), таких как, например, вода, тетрагидрофуран, циклогексан, бензол. Азот (N2), вода являются предпочтительными, вода является особенно предпочтительной.

Следует отметить, что в случае, когда диол получают в ходе биосинтетических процессов, например, при ферментации cахаров, водный раствор, поступающий из таких биосинтетических процессов или такой ферментации, может использоваться как таковой, с водой в качестве разбавителя, без подвергания указанного раствора дорогостоящим процессам удаления воды или, во всяком случае, ограничивая такое удаление.

Согласно предпочтительному варианту осуществления настоящего изобретения, в случае, когда разбавитель выбирают из инертных газов, данный способ получения алкенолов может быть осуществлен при молярном соотношении между диолом и разбавителем больше, чем 0,3, предпочтительно, от 0,5 до 2.

Согласно предпочтительному варианту осуществления настоящего изобретения, в случае, когда разбавитель выбирают из соединений, имеющих температуру кипения, большую или равную 50°С, и температуру плавления, меньшую или равную 40°С, которые предпочтительно находятся в жидком состоянии при комнатной температуре (25°С) и при атмосферном давлении (1 атм), данный способ получения алкенолов может быть осуществлен при молярном соотношении между диолом и разбавителем в диапазоне от 0,1 до 100, предпочтительно, от 0,4 до 10, более предпочтительно, от 0,5 до 2.

Согласно еще одному особенно предпочтительному варианту осуществления настоящего изобретения, данный способ получения алкенолов может быть осуществлен при молярном соотношении между диолом и разбавителем, равном 1.

Согласно предпочтительному варианту осуществления настоящего изобретения, данный способ получения алкенолов может быть осуществлен при температуре в диапазоне от 200°С до 500°С, предпочтительно, от 250°С до 450°С, более предпочтительно, от 300°С до 430°С.

Согласно предпочтительному варианту осуществления настоящего изобретения, данный способ получения алкенолов может быть осуществлен при давлении в диапазоне от 0,05 бар абс. до 50 бар аба, предпочтительно, от 0,3 бар абс. до 3,5 бар абс, более предпочтительно, от 0,8 бар абс. до 2,5 бар абс. (бар абс. = бар абсолютного давления).

Согласно предпочтительному варианту осуществления настоящего изобретения, данный способ получения алкенолов может быть осуществлен при "среднечасовой скорости подачи сырья" (ССПС, англ. WHSV, Weight Hourly Space Velocity), то есть при соотношении между массой диола, подаваемой в час, и массой катализатора на основе оксида церия, где указанное соотношение измеряют в ч-1, в диапазоне от 0,5 ч-1 до 20 ч-1, предпочтительно, от 2 ч-1 до 15 ч-1, более предпочтительно, от 5 ч-1 до 12 ч-1.

Согласно предпочтительному варианту осуществления настоящего изобретения, катализатор на основе оксида церия может быть предварительно обработан при температуре, при которой осуществляют данный способ получения алкенолов, то есть при температуре в диапазоне от 200°С до 500°С, предпочтительно, от 250°С до 450°С, более предпочтительно, от 300°С до 430°С.

Применительно к целям настоящего изобретения, данный способ получения алкенолов может осуществляться в газовой фазе или в смешанной газо-жидкостной фазе, предпочтительно, в газовой фазе, периодически (например, в автоклаве с перемешиванием и нагревом) или непрерывно (например, в одном или более соединенных последовательно каталитических реакторах), предпочтительно, непрерывно. Указанные реакторы могут быть реакторами с неподвижным слоем или реакторами с псевдосжиженным слоем, предпочтительны реактора с неподвижным слоем. В случае реакторов с неподвижным слоем катализатор на основе оксида церия может быть разделен между множеством слоев. Реакторы могут включать в себя рециркуляцию части стоков реакции или катализатора на основе оксида церия путем снабжения реактора рециркуляцией. При наличии жидкой фазы способ получения алкенолов может быть осуществлен в реакторе непрерывного действия с перемешиванием, содержащем катализатор на основе оксида церия в виде дисперсии.

Как было указано выше, алкенолы полученные с помощью указанного выше способа, то есть 3-бутен-2-ол (метилвинилкарбинол - номер CAS 598-32-3), 3-бутен-1-ол (аллилкарбинол - номер CAS 627-27-0) или 2-бутен-1-ол (кротиловый спирт), в частности, 2-бутен-1-ол (кротиловый спирт) и 3-бутен-2-ол (метилвинилкарбинол - номер CAS 598-32-3), могут с успехом применяться для получения 1,3-бутадиена, в частности, био-1,3-бутадиена, или для получения промежуточных продуктов, которые, в свою очередь, могут найти применение в тонкой химии, агрохимии, фармацевтической химии или в нефтехимии.

Перед применением для получения 1,3-бутадиена алкенолы, полученные с помощью данного способа, могут быть подвергнуты разделению с помощью способов, известных в данной области техники, например, путем перегонки, полной или частичной, реакционного стока (то есть смеси, содержащей указанные алкенолы, полученные с помощью указанного выше способа).

В качестве альтернативы, указанные алкенолы (то есть смеси, содержащие алкенолы, полученные с помощью указанного выше способа) могут использоваться непосредственно, то есть без подвергания их разделению, для получения 1,3-бутадиена.

Получение 1,3-бутадиена из алкенолов может осуществляться с помощью способов, известных в данной области техники. Например, бутадиен может быть получен из алкенолов дегидратацией алкенолов в присутствии кислотного катализатора, такого как, например, SiO2-Al2O3, как описано, к примеру, Sato S. et al. в журнале "Journal of Molecular Catalysis A: Chemical" (2006), Vol. 256, pp. 106-112; или как описано для частного случая 2-бутен-1-ола (кротилового спирта) в упоминавшейся выше Международной заявке на патент WO 2013/130481.

Настоящее изобретение также предлагает способ получения 1,3-бутадиена, в частности, био-1,3-бутадиена, включающий в себя приведение по меньшей мере одного алкенола, полученного с помощью указанного выше способа, предпочтительно 2-бутен-1-ола (кротилового спирта) и/или 3-бутен-2-ола (метилвинилкарбинола), в соприкосновение с по меньшей мере одним катализатором, предпочтительно, кислотным катализатором, в условиях, подходящих для дегидратации по меньшей мере одного алкенола.

Указанный катализатор предпочтительно выбирают из твердых кислотных катализаторов, таких как, например, диоксид кремния-оксиды алюминия, диоксиды кремния, оксиды алюминия, цеолиты или их смеси.

Применительно к целям настоящего изобретения и прилагаемой формулы изобретения термин "цеолиты" следует рассматривать в самом широком смысле, то есть включающим в себя также и те материалы, которые традиционно известны, например, как "подобные цеолитам", "типа цеолитов" и так далее.

Предпочтительно, данный способ получения 1,3-бутадиена может быть осуществлен в газовой фазе или в смешанной газо-жидкостной фазе, более предпочтительно, в газовой фазе, и еще более предпочтительно, непрерывно (например, в одном или более соединенных последовательно каталитических реакторах). Реакторы могут быть реакторами с неподвижным слоем или реакторами с псевдосжиженным слоем и предпочтительно являются реакторами с неподвижным слоем. В случае, когда реакторы являются реакторами с неподвижным слоем, катализатор может быть разделен между множеством слоев. Реакторы могут включать в себя рециркуляцию части стоков реакции или катализатора путем снабжения реактора рециркуляцией.

Предпочтительно, данный способ получения 1,3-бутадиена, в частности, био-1,3-бутадиена, может быть осуществлен при температуре в диапазоне от 150°С до 500°С, предпочтительно, от 250°С до 450°С.

Ниже представлены некоторые иллюстративные неограничивающие примеры настоящего изобретения для облегчения понимания настоящего изобретения и его осуществления.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Приготовление катализатора на основе оксида церия в присутствии основания

Раствор 87 г гексагидрата нитрата церия (99,9% Acros; код продукта 218695000; номер CAS 10294-41-4) в 420 г воды готовили путем интенсивного перемешивания при комнатной температуре (25°С) в химическом стакане емкостью 1 л, оборудованном перемешивающим элементом магнитной мешалки. Поддерживая интенсивное перемешивание, в полученный раствор добавляли 77 г 15% водного раствора гидроксида аммония (NH4OH), приготовленного заранее разбавлением 30% коммерчески доступного водного раствора (Carlo Erba, 30% RPE-ACS раствор аммиака; код продукта 419941, номер CAS 1336-21-6), в течение 25 минут с помощью пульсирующего насоса, контролируя величину рН при помощи комбинированного стеклянного лабораторного рН-электрода Hamilton LIQ-GLASS, подключенного к рН-метру EUTECH Instruments рН1500. По окончании прибавления указанного раствора получали суспензию, имеющую величину рН 9,0. Интенсивное перемешивание смеси продолжали в течение 64 часов. После этого, поддерживая интенсивное перемешивание, в полученную суспензию, имеющую величину рН 4,0, добавляли еще 34 г 15% водного раствора гидроксида аммония (NH4OH), приготовленного заранее, как описано выше, в течение 10 минут с помощью пульсирующего насоса, и получали суспензию с величиной рН 9,0. Суспензию интенсивно перемешивали в течение еще 24 часов, по истечении которых повторно измеряли величину рН, которая составила 8,9, и в результате получали осадок. Полученный осадок отфильтровывали, промывали 500 мл воды, после чего сушили в печи при температуре 120°С в течение 2 часов. После сушки полученное твердое вещество прокаливали в течение 6 часов при температуре 1000°С.

Спектр рентгеновской дифракции (англ. XRD, X-ray diffraction) твердого вещества, полученного после прокаливания, свидетельствовал об образовании катализатора на основе кристаллического оксида церия (идентифицированного сравнением с регистрационной карточкой 04-008-6551, имеющейся в базе данных PDF-4, о которой уже упоминалось ранее).

Полученный в результате катализатор на основе оксида церия имел удельную площадь поверхности BET, определенную как указано выше, равную 4 м2/г.

Пример 2

Приготовление катализатора на основе оксида церия в присутствии основания

Раствор 870 г гексагидрата нитрата церия (99% Aldrich; код продукта 238538; номер CAS 10294-41-4) в 4200 г воды готовили путем интенсивного перемешивания при комнатной температуре (25°С) в стеклянном химическом стакане, оборудованном перемешивающим элементом магнитной мешалки. Полученный в результате раствор переносили в стеклянный реактор, оборудованный якорной мешалкой, и перемешивали в течение 15 минут. Продолжая перемешивание, в полученный раствор добавляли 790 г водного 15% раствора гидроксида аммония (NH4OH), приготовленного заранее разбавлением 28%-30% коммерчески доступного водного раствора (Aldrich 28%-30% NH3, основный реактив ACS; код продукта 221228, номер CAS 1336-21-6), в течение 3 часов с помощью пульсирующего насоса, контролируя величину рН при помощи стеклянного рН-электрода Metrohm (6.0248.030), подключенного к рН-метру Metrohm 691. По окончании прибавления указанного раствора величина рН суспензии составляла 9,0; перемешивание продолжали в этих же условиях в течение 64 часов, по окончании этого периода величина рН составляла 4,3. После этого, продолжая перемешивание, в полученную суспензию добавляли еще 90 г 15% водного раствора гидроксида аммония (NH4OH), приготовленного заранее, как описано выше, в течение 25 минут с помощью пульсирующего насоса, и получали суспензию с величиной рН, равной 9,0. Суспензию интенсивно перемешивали в течение еще 24 часов, по истечении которых повторно измеряли величину рН, которая составила 8,8, и в результате получали осадок. Полученный осадок отфильтровывали, промывали приблизительно 10 л воды, после чего сушили в печи при температуре 120°С в течение 2 часов. После сушки полученное твердое вещество прокаливали в течение 6 часов при температуре 600°С.

Спектр рентгеновской дифракции твердого вещества, полученного после прокаливания, свидетельствовал об образовании катализатора на основе кристаллического оксида церия (идентифицированного сравнением с регистрационной карточкой 04-008-6551, имеющейся в базе данных PDF-4, о которой уже упоминалось ранее).

Полученный в результате катализатор на основе оксида церия имел удельную площадь поверхности BET, определенную как указано выше, равную 19 м2/г.

Пример 3

Приготовление катализатора на основе оксида церия в присутствии основания

200 г приблизительно 30% коммерчески доступного водного раствора гидроксида аммония (NH4OH) (Aldrich 28%-30% NH3 основный реактив ACS; код продукта 221228; номер CAS 1336-21-6) добавляли в химический стакан емкостью 1 л, оборудованный тефлоновой полулунной лопастной мешалкой, и вводили туда электрод для измерения величины рН [стеклянный рН-электрод Metrohm (6.0248.030), подключенный к рН-метру Metrohm 780]. В другом химическом стакане емкостью 500 мл, оборудованном перемешивающим устройством магнитной мешалки, готовили раствор 200 г гексагидрата нитрата церия (99% Aldrich; код продукта 238538; номер CAS 10294-41-4) в 200 г воды: нитрат церия растворялся при интенсивном перемешивании при комнатной температуре (25°С). Полученный раствор переносили в капельную воронку и прибавляли по каплям в течение 6 минут в упоминавшийся выше раствор гидроксида аммония, находящийся в химическом стакане емкостью 1 л, при постоянном интенсивном перемешивании. Величина рН полученной суспензии составляла 10,1. Интенсивное перемешивание смеси продолжали в течение 3 часов, после чего добавляли 200 мл воды и измеряли величину рН, которая соответствовала 9,6. Интенсивное перемешивание смеси продолжали в течение еще 1,5 часов, по окончании этого периода добавляли еще 200 мл воды, измеряли величину рН, которая соответствовала 9,5. Указанную суспензию интенсивно перемешивали в течение 64 часов, по истечении которых повторно измеряли величину рН, которая составила 4,5. После этого добавляли еще 23 г приблизительно 30% раствора гидроксида аммония (NH4OH) (Aldrich 28%-30% NH3 основный реактив ACS; код продукта 221228; номер CAS 1336-21-6) и получали величину рН 9,0; смесь перемешивали в течение 6 часов, и получали величину рН 8,5. После этого добавляли 16 г приблизительно 30% раствора гидроксида аммония (NH4OH) (Aldrich 28%-30% NH3 основный реактив ACS; код продукта 221228; номер CAS 1336-21-6) и получали величину рН 9,0. Интенсивное перемешивание смеси продолжали в течение 17 часов, по окончании этого периода величина рН составляла 7,9, и в результате получали осадок. Полученный осадок отфильтровывали, промывали 2 л воды и затем сушили в печи при температуре 120°С в течение 2 часов. После сушки полученное твердое вещество прокаливали в течение 5 часов при температуре 600°С.

Спектр рентгеновской дифракции твердого вещества, полученного после прокаливания, свидетельствовал об образовании катализатора на основе кристаллического оксида церия (идентифицированного сравнением с регистрационной карточкой 04-008-6551, имеющейся в базе данных PDF-4, о которой уже упоминалось ранее).

Полученный в результате катализатор на основе оксида церия имел удельную площадь поверхности BET, определенную как указано выше, равную 49 м2/г.

Пример 4

Получение алкенолов дегидратацией 1,3-бутандиола

Испытания каталитической активности проводили на экспериментальной установке и с использованием методик, описанных ниже.

Реакцию дегидратации 1,3-бутандиола осуществляли в трубчатом реакторе с неподвижным слоем, изготовленным из стали AISI 316L, длиной 400 мм и с внутренним диаметром 9,65 мм. Внутри реактора вдоль его оси имелась камера с внешним диаметром 3 мм, в которой была размещена термопара для контроля температуры. Реактор помещали в печь с электрическим нагревом, позволяющую получать температуру, выбранную для упомянутой выше реакции. Испытываемые катализаторы измельчали и затем просеивали с получением фракции от 0,5 мм до 1 мм.

Загрузку катализатора 3 г помещали в упоминавшийся выше реактор между двумя слоями инертного материала (корунда), слой катализатора удерживался с помощью перегородки из спеченной стали, находящейся на дне реактора, имеющего нисходящий поток ("реактор с нисходящим потоком").

Подачу осуществляли из верхней части реактора выше зоны, заполненной инертным материалом, который выступал в качестве испарителя и позволял реагентам достичь температуры реакции перед соприкосновением с катализатором.

Жидкие реагенты подавали с помощью дозирующего насоса, обычно используемого в высокоэффективной жидкостной хроматографии (ВЭЖХ, англ. HPLC, high-performance liquid chromatography). Газ подавали с помощью "теплового массового расходомера" (ТМР, англ. TMF, thermal mass flow meter). На выходе из реактора полученные продукты охлаждали в теплообменнике, и сконденсировавшуюся жидкость собирали в стеклянные пробирки с помощью серии управляемых таймером клапанов. Несконденсированные газы, напротив, проходили через объемный мокрый газовый счетчик для измерения объема полученных газов. Небольшую часть газов отбирали в газовый хроматограф (ГХ, англ. GC, gas chromatography работающий в режиме реального времени, для анализа. Оперативный анализ газов осуществляли с помощью газового хроматографа (ГХ) Agilent (GC) с колонкой HP-AI/S (длина 50 м; диаметр 0,53 мм; толщина пленки 15 микрон), в качестве газа-носителя использовали гелий, подаваемый со скоростью 30 см/с, в качестве детектора использовали пламенный детектор. Анализ газов выполняли с использованием внешнего стандарта с калибровочными кривыми для отдельных известных компонентов.

Собранные жидкости характеризовали с помощью анализа методом газовой хроматографии, используя газовый хроматограф (ГХ) Agilent НР6890, оборудованный инжектором для ввода проб "с делением/без деления потока" на колонке Quadrex 007 FFAP (высота 25 м; диаметр 0,32 мм; толщина пленки 1 микрон), в качестве газа-носителя использовали гелий со скоростью подачи 50 см/с, в качестве детектора использовали пламенный детектор. Определение осуществляли с использованием внутреннего стандарта с калибровочными кривыми для отдельных известных компонентов.

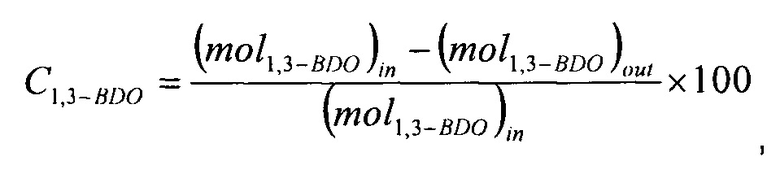

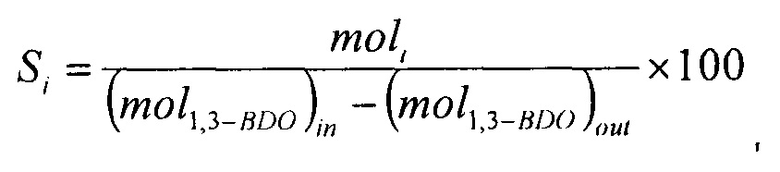

Количественные характеристики катализатора, представленные в приведенных ниже таблицах, определяют вычислением конверсии 1,3-бутандиола [1,3-BDO] (С1,3-BDO) и селективностей для различных продуктов (Si) в соответствии с приведенными ниже формулами.

Катализатор, полученный как описано в Примере 1 (Кат. прим. 1) в первом испытании, катализатор, полученный как описано в Примере 2 (Кат. прим. 2) во втором испытании, катализатор, полученный как описано в Примере 3 (Кат. прим. 3) в третьем испытании, измельченные и просеянные с получением фракции от 0,5 мм до 1 мм, помещали в реактор и затем предварительно обрабатывали in situ при температуре 300°С в токе азота (N2).

Затем в упомянутый выше реактор подавали 30 г/ч 1,3-бутандиола (Fluka, чистота ≥ 99%) вместе с азотом (N2) при соотношении 1,3-бутандиол : азот (N2), равном 1.

Испытание проводили при объемной скорости относительно 1,3-бутандиола ("среднечасовой скорости подачи сырья"), равной 10 ч-1, при атмосферном давлении (1 бар абс.) и постепенном повышении температуры: каждый образец отбирали после шести часов при заданной температуре.

В Таблице 1 представлены результаты катализа, полученные применительно к конверсии (С%) и селективности (S%), вычисленные как описано выше, при различных температурах.

Из данных, представленных в Таблице 1, видно, что способ, предложенный настоящим изобретением, в котором были использованы катализаторы, полученные как описано в Примере 1 (Кат. прим. 1), Примере 2 (Кат. прим. 2) и Примере 3 (Кат. прим. 3), позволяет обеспечивать высокие конверсии и селективности в широком диапазоне температур. Кроме того, очевидно, что увеличение площади поверхности указанных катализаторов не оказывает отрицательного влияния на селективность в широком диапазоне температур и конверсий.

Пример 5

Приготовление катализатора на основе оксида церия в присутствии основания

Раствор 87 г гексагидрата нитрата церия (99% Aldrich; код продукта 238538; номер CAS 10294-41-4) в 420 г воды готовили путем интенсивного перемешивания при комнатной температуре (25°С) в химическом стакане емкостью 1 л, оборудованном перемешивающим элементом магнитной мешалки. Поддерживая интенсивное перемешивание, в полученный раствор добавляли 75 г 15% водного раствора гидроксида аммония (NH4OH), приготовленного заранее разбавлением 28%-30% коммерчески доступного водного раствора (Aldrich 28%-30% NH3 основный реактив ACS; код продукта 221228, номер CAS 1336-21-6), в течение 25 минут с помощью пульсирующего насоса, контролируя величину рН при помощи комбинированного стеклянного лабораторного рН-электрода Hamilton LIQ-GLASS, подключенного к рН-метру EUTECH Instruments рН1500. По окончании прибавления указанного раствора получали суспензию, имеющую величину рН 9,0. Интенсивное перемешивание смеси продолжали в течение 64 часов. После этого, продолжая интенсивное перемешивание, в полученную суспензию, имеющую величину рН 4, добавляли еще 25 г 15% водного раствора гидроксида аммония (NH4OH), приготовленного заранее, как описано выше, в течение 10 минут с помощью пульсирующего насоса, и получали суспензию с величиной рН 9,0. Суспензию интенсивно перемешивали в течение еще 24 часов, по истечении которых повторно измеряли величину рН, которая составила 8,8, и в результате получали осадок. Полученный осадок отфильтровывали, промывали 500 мл воды, после чего сушили в печи при температуре 120°С в течение 2 часов. После сушки полученное твердое вещество прокаливали в течение 6 часов при температуре 600°С.

Спектр рентгеновской дифракции твердого вещества, полученного после прокаливания, свидетельствовал об образовании катализатора на основе кристаллического оксида церия (идентифицированного сравнением с регистрационной карточкой 04-008-6551, имеющейся в базе данных PDF-4, о которой уже упоминалось ранее).

Полученный в результате катализатор на основе оксида церия имел удельную площадь поверхности BET, определенную как указано выше, равную 18 м2/г.

Пример 6

Получение алкенолов из 1,3-бутандиола

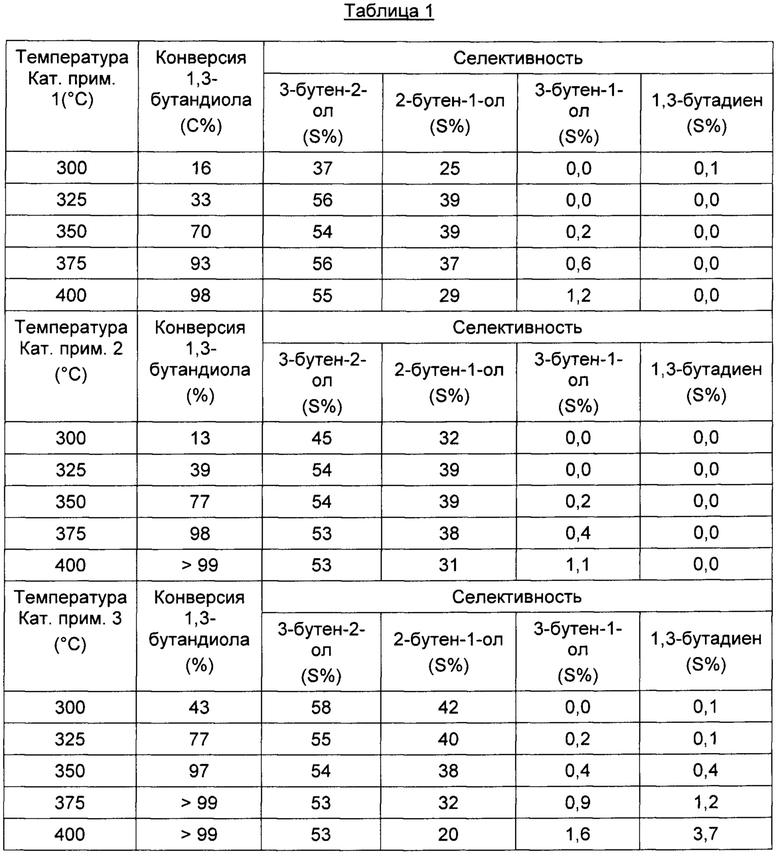

Катализатор (3 г), полученный как описано в Примере 5 (Кат. прим. 5), измельченный и просеянный с получением фракции от 0,5 мм до 1 мм, помещали в реактор, действуя как описано в Примере 4, и после этого предварительно обрабатывали in situ при температуре 350°С в токе азота (N2).

Затем в упомянутый выше реактор подавали 24,5 г/ч 1,3-бутандиола (Fluka, чистота ≥ 99%) вместе с азотом (N2) при соотношении 1,3-бутандиол : азот (N2), равном 1.

Испытание проводили при атмосферном давлении (1 бар абс.) и температуре 350°С.

В Таблице 2 представлены результаты катализа, полученные применительно к конверсии (С%) и селективности (S%), вычисленные как описано выше, при различных значениях времени реакции: каждый образец отбирали в течение 6 часов, предшествующих времени, указанному в Таблице 2.

Из данных, представленных в Таблице 2, видно, что способ, предложенный настоящим изобретением, в котором использовали катализатор, полученный как описано в Примере 5 (Кат. прим. 5), позволяет обеспечивать высокие конверсии и селективности, и указанный катализатор стабилен даже при высоких температурах в течение длительного периода времени, несмотря на низкое содержание разбавителя [то есть азота (N2)]. Кроме того, очевидно, что указанный катализатор обладает высокой производительностью (производительность означает общее количество бутенолов, полученных на единицу катализатора во время испытания), значительно выше, например, 1 кг алкенолов/г катализатора, без явных признаков дезактивации.

Пример 7

Получение алкенолов из 1,3-бутандиола

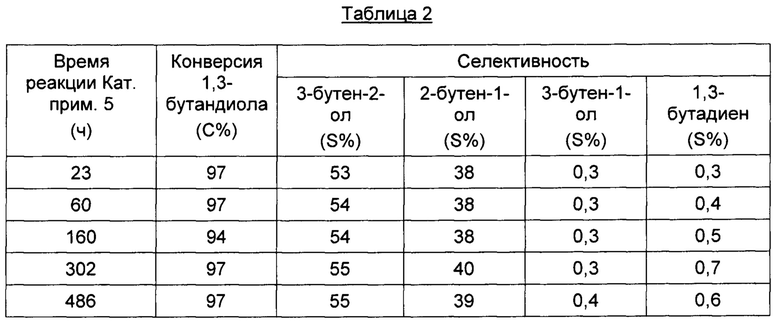

Катализатор (3 г), полученный как описано в Примере 5 (Кат. прим. 5), измельченный и просеянный с получением фракции от 0,5 мм до 1 мм, помещали в реактор, работающий как описано в Примере 4, и после этого предварительно обрабатывали in situ при температуре 350°С в токе азота (N2).

Затем катализатор подвергали испытанию на срок службы, используя метод, полностью аналогичный описанному в Примере 6, с единственным отличием в том, что в качестве разбавителя вместо азота (N2) подавали воду.

Затем в упомянутый выше реактор подавали 30,7 г/ч 1,3-бутандиола (Fluka, чистота ≥ 99%) в воде в количестве 82,5%, что эквивалентно соотношению 1,3-бутандиол : вода, равному 1.

Испытание проводили при атмосферном давлении (1 бар абс.) и температуре 350°С.

В Таблице 3 представлены результаты катализа, полученные применительно к конверсии (С%) и селективности (S%), вычисленные как описано выше, при различных значениях времени реакции: каждый образец отбирали в течение 6 часов, предшествующих времени, указанному в Таблице 3.

Из данных, представленных в Таблице 3, видно, что способ, предложенный настоящим изобретением, в котором использовали катализатор, полученный как описано в Примере 5, позволяет обеспечивать высокие конверсии и селективности, и указанный катализатор стабилен даже при высоких температурах в течение длительного периода времени, несмотря на низкое содержание разбавителя [то есть H2O]. Кроме того, очевидно, что указанный катализатор обладает высокой производительностью (указанная производительность означает общее количество бутенолов, полученных на единицу катализатора во время испытания), значительно выше, например, 1 кг алкенолов/г катализатора, без явных признаков дезактивации.

Пример 8

Получение алкенолов из 1,3-бутандиола

Катализатор, полученный как описано в Примере 2 (Кат. прим. 2), измельченный и просеянный с получением фракции от 0,5 мм до 1 мм, помещали в реактор, работающий как описано в Примере 4, и после этого предварительно обрабатывали in situ при температуре 400°С, в токе азота (N2).

Затем в упомянутый выше реактор подавали 29,5 г/ч 1,3-бутандиола (Fluka, чистота ≥ 99%) вместе с азотом (N2) при соотношении 1,3-бутандиол : азот (N2), равном 1.

Испытание проводили при объемной скорости относительно 1,3-бутандиола ("среднечасовой скорости подачи сырья"), равной 10 ч-1, при атмосферном давлении (1 бар абс.) и температуре 400°С.

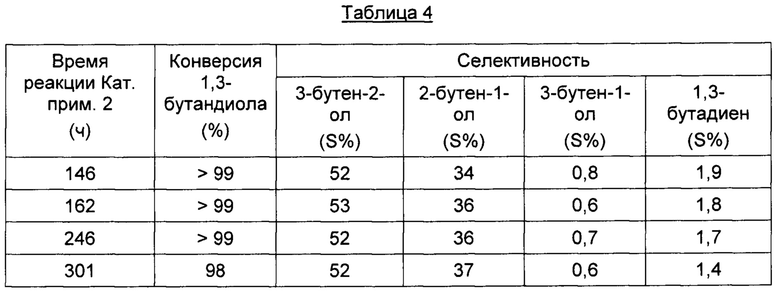

В Таблице 4 представлены результаты катализа, полученные применительно к конверсии (С%) и селективности (S%) при различных значениях времени реакции: каждый образец отбирали в течение 6 часов, предшествующих времени, указанному в Таблице 4.

Из данных, представленных в Таблице 4, видно, что способ, предложенный настоящим изобретением, в котором использовали катализатор, полученный как описано в Примере 2 (Кат. прим. 2), позволяет обеспечивать высокие конверсии и селективности, и указанный катализатор стабилен в течение длительного периода времени даже при высоких температурах, несмотря на низкое содержание разбавителя [то есть азота (N2)].

Пример 9

Приготовление катализатора на основе экструдированного оксида церия

Раствор 870 г гексагидрата нитрата церия (99% Aldrich; код продукта 238538; номер CAS 10294-41-4) в 4200 г воды готовили путем интенсивного перемешивания при комнатной температуре (25°С) в стеклянном химическом стакане, оборудованном перемешивающим элементом магнитной мешалки. Полученный в результате раствор переносили в стеклянный реактор, оборудованный якорной мешалкой, и поддерживали перемешивание в течение 15 минут. Продолжая перемешивание, в полученный раствор добавляли 790 г водного 15% раствора гидроксида аммония (NH4OH), приготовленного заранее разбавлением 28%-30% коммерчески доступного водного раствора (Aldrich 28%-30% NH3 основный реактив ACS; код продукта 221228, номер CAS 1336-21-6), в течение 3 часов с помощью пульсирующего насоса, контролируя величину рН при помощи стеклянного рН-электрода Metrohm, 6.0248.030, подключенного к рН-метру Metrohm 691. По окончании прибавления указанного раствора величина рН суспензии составляла 9,0; смесь перемешивали в течение 64 часов, по окончании этого периода величина рН составляла 4,3. После этого, продолжая перемешивание, в полученную суспензию добавляли еще 90 г 15% водного раствора гидроксида аммония (NH4OH), приготовленного заранее, как описано выше, в течение 25 минут с помощью пульсирующего насоса, и получали суспензию с величиной рН, равной 9,0. Суспензию интенсивно перемешивали в течение еще 24 часов, по истечении которых повторно измеряли величину рН, которая составила 8,8, и в результате получали осадок. Полученный осадок отфильтровывали, промывали приблизительно 10 л воды, после чего сушили в печи при температуре 120°С в течение 2 часов.

После того, как описанную выше процедуру повторяли с соответствующим количеством загрузок для получения достаточного количества материала, полученные в результате твердые вещества объединяли и измельчали в ступке; затем 1905 г порошкообразного вещества, полученного таким образом, помещали в планетарную мешалку Erweka с электродвигателем модели AMD.

Порошок подвергали процессу сухого смешения в течение 1 часа, после чего последовательно по очереди прибавляли по каплям 250 г 25% водного раствора гидроксида аммония (NH4OH), приготовленного заранее разбавлением коммерчески доступного водного 28%-30% раствора (28%-30% NH3 основный реактив ACS Aldrich; код продукта 221228; номер CAS 1336-21-6), в течение 50 минут и 250 мл деминерализованной воды, таким же образом в течение 50 минут, полученную пасту экструдировали с помощью экструдера Hutt, снабженного роликами, имеющими отверстия 2 мм. Получаемые при экструзии гранулы оставляли для сушки на воздухе в течение 2 дней.

После этого образец гранул весом 134 г сушили в печи при температуре 120°С в течение 2 часов и затем прокаливали в течение 6 часов при температуре 600°С, в результате получали катализатор на основе оксида церия.

Полученный в результате катализатор на основе оксида церия имел удельную площадь поверхности BET, определенную как указано выше, равную 18 м2/г.

Пример 10

Получение алкенолов из 1,3-бутандиола с катализатором на основе экструдированного оксида церия

Катализатор, полученный как описано в Примере 9 (Кат. прим. 9), измельченный и просеянный с получением фракции от 0,5 мм до 1 мм, помещали в реактор, работающий как описано в Примере 4, и после этого предварительно обрабатывали in situ при температуре 400°С в токе азота (N2).

Затем в упомянутый выше реактор подавали 28,8 г/ч 1,3-бутандиола (Fluka, чистота ≥ 99%) вместе с азотом (N2) при соотношении 1,3-бутандиол : азот (N2), равном 1.

Испытание проводили при объемной скорости относительно 1,3-бутандиола ("среднечасовой скорости подачи сырья"), равной 10 ч-1, при атмосферном давлении (1 бар абс.) и температуре 400°С.

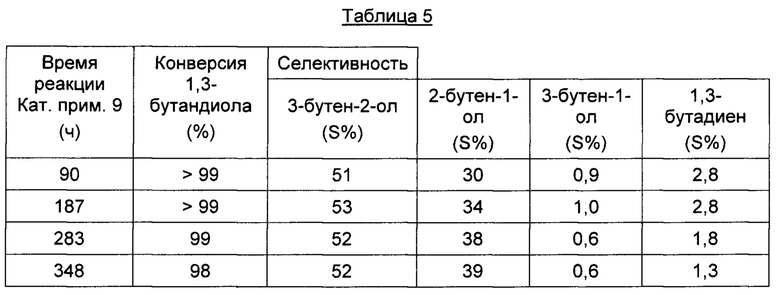

В Таблице 5 представлены результаты катализа, полученные применительно к конверсии (С%) и селективности (S%), при различных значениях времени реакции: каждый образец отбирали в течение 6 часов, предшествующих времени, указанному в Таблице 5.

Из данных, представленных в Таблице 5, видно, что способ, предложенный настоящим изобретением, в котором использовали катализатор, полученный как описано в Примере 9 (Кат. прим. 9), позволяет обеспечивать высокие конверсии и селективности, и указанный катализатор стабилен даже при высоких температурах, а также при низких содержаниях разбавителя [то есть азота (N2)]. Кроме того, следует отметить, что указанный катализатор работает по существу аналогично катализаторам, которые не подвергались операциям формования.

Пример 11

Приготовление катализатора на основе диоксида кремния-оксида алюминия

7,6 г три-втор-бутоксида алюминия (97% Aldrich; код продукта 201073; номер CAS 2269-22-9) помещали в 2-горлую колбу емкостью 500 мл. Затем готовили раствор 50 г кремниевой кислоты (99,9% Aldrich; код продукта 288772; номер CAS 1343-98-2) в 250 г деионизированной воды путем интенсивного перемешивания в конической колбе емкостью 50 мл. После этого при помощи подходящей капельной воронки раствор в течение 10 минут перемещали в упоминавшуюся выше колбу, содержащую предшественник оксида алюминия, при интенсивном перемешивании смеси. По окончании прибавления раствор интенсивно перемешивали в течение 1 часа. Через час температуру доводили до 90°С, и раствор выдерживали при этой температуре в течение 1 часа. Образовавшуюся суспензию фильтровали и промывали 5 л деионизированной воды, полученный осадок сушили в печи при температуре 120°С в течение 12 часов. После сушки полученное твердое вещество прокаливали при температуре 550°С в муфельной печи в течение 5 часов.

Элементный анализ твердого вещества после прокаливания, осуществленный методом WD-XRF (англ. Wavelength dispersion X-Ray fluorescence - рентгеновская флуоресценция с волновой дисперсией) при помощи спектрометра Axios Advanced компании PANalytical, оборудованного 4 кВт рентгеновской трубкой с Rh анодом, показал образование твердого вещества с содержанием Al2O3, соответствующим 3,8%.

После этого часть твердого вещества, полученного как описано выше, обозначенного как активная фаза, связывали с оксидом алюминия (Versal V250 - UOP).

Для этого 40,4 г активной фазы помещали в химический стакан емкостью 800 мл с 24,4 г оксида алюминия (Versal V250 - UOP). Порошкообразные вещества механически перемешивали, после чего добавляли 302 г 4% раствора уксусной кислоты, предварительно приготовленного разбавлением > 99,7% коммерчески доступного водного раствора (Aldrich, > 99,7% уксусная кислота, ACS реагент; код продукта 320099; номер CAS 64-19-7). Образовавшуюся суспензию нагревали до температуры 60°С и выдерживали при этой температуре и интенсивном перемешивании в течение 2 часов. Затем суспензию, продолжая интенсивно перемешивать, нагревали до температуры 150°С, и оставляли сохнуть при указанной температуре в течение 12 часов, полученный сухой продукт переносили в фарфоровый тигель для выпаривания и помещали в муфельную печь для прокаливания при температуре 550°С в течение 5 часов.

Пример 12

Получение 1,3-бутадиена из бутенолов

Катализатор, полученный как описано в Примере 11, использовали при испытании дегидратации смеси бутенолов и воды.

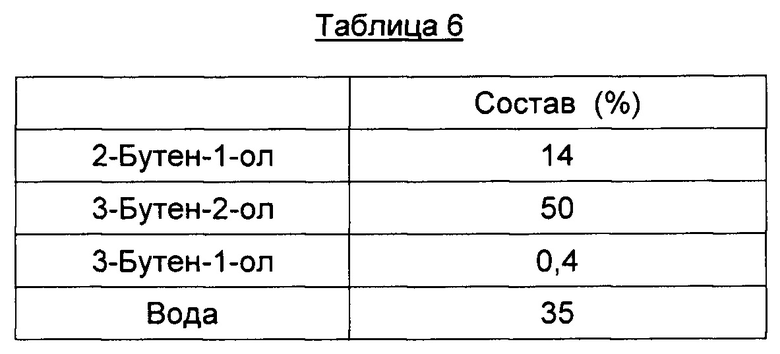

Для этой цели смеси бутенолов, полученные как описано в Примере 4 и Примере 5, объединяли с получением смеси, которую перегоняли с получением водного раствора изомерных бутенолов, имеющего состав, показанный в Таблице 6.

Катализатор, полученный как описано в Примере 11 (Кат. прим. 11), измельченный и просеянный с получением фракции от 0,5 мм до 1 мм, помещали в реактор, работающий как описано в Примере 4, и после этого предварительно обрабатывали in situ при температуре 300°С в токе азота (N2).

Затем в упомянутый выше реактор подавали 27,8 г/ч водного раствора изомерных бутенолов, представленного в Таблице 6, и 7,4 нормолитр/ч азота (N2).

Полученные результаты катализа выражали применительно к конверсии и селективности. Производили расчеты, используя формулы, аналогичные описанным выше для стадии дегидратации диолов, принимая в качестве исходного реагента сумму бутенолов, присутствующих в смеси, и вычисляя селективность с учетом количества молей полученного 1,3-бутадиена.

После 2 часов реакции при температуре 300°С величины химической активности были следующими:

- конверсия бутенола (С%): 99%;

- селективность в отношении 1,3-бутадиена (S%): 91%.

Из приведенных выше данных видно, что способ, предложенный настоящим изобретением, позволяет получать смеси бутенолов, которые впоследствии могут применяться для получения 1,3-бутадиена с высокими величинами конверсии (С%) и селективности (S%).

Пример 13

Получение 1,3-бутадиена из бутенолов

Катализатор, полученный как описано в Примере 11 (Кат. прим. 11), использовали при испытании дегидратации смеси бутенолов и воды.

Для этой цели катализатор (3 г), полученный как описано в Примере 11 (Кат. прим. 11), измельченный и просеянный с получением фракции от 0,5 мм до 1 мм, помещали в реактор, работающий как описано в Примере 4, и после этого предварительно обрабатывали in situ при температуре 300°С в токе азота (N2).

Затем в упомянутый выше реактор подавали 27,8 г/ч водного раствора бутенолов, представленного в Таблице 6, и 7,4 нормолитр/ч азота (N2).

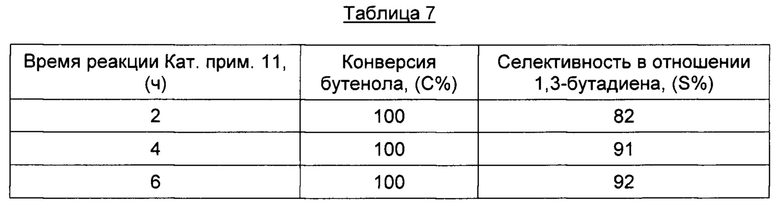

Полученные результаты катализа при температуре 400°С, определенные применительно к конверсии и селективности, по истечении 2 часов, 4 часов и 6 часов реакции представлены в Таблице 7.

Из приведенных выше данных видно, что способ, предложенный настоящим изобретением, позволяет получать смеси бутенолов, которые впоследствии могут применяться для получения 1,3-бутадиена с высокими величинами конверсии (С%) и селективности (S%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диенов | 2016 |

|

RU2692477C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВ | 2020 |

|

RU2826077C1 |

| СПОСОБ ПРОИЗВОДСТВА 1,3-БУТАДИЕНА ИЗ 1,3-БУТАНДИОЛА | 2015 |

|

RU2690678C2 |

| СПОСОБ ДЕГИДРАТАЦИИ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2701863C2 |

| ПОЛУЧЕНИЕ ЛЕТУЧИХ ДИЕНОВ С ИСПОЛЬЗОВАНИЕМ ФЕРМЕНТАТИВНОЙ ДЕГИДРАТАЦИИ НИЗШИХ АЛКЕНОЛОВ | 2013 |

|

RU2668403C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНА ПОСРЕДСТВОМ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО СПИРТА | 2014 |

|

RU2660132C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 1971 |

|

SU429050A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-БУТАДИЕНА | 2019 |

|

RU2688158C1 |

| СПОСОБ ПРОИЗВОДСТВА СОПРЯЖЕННЫХ ДИЕНОВ | 2016 |

|

RU2723241C2 |

| КАТАЛИЗАТОР И СПОСОБ | 2010 |

|

RU2565757C2 |

Настоящее изобретение относится к вариантам способа получения алкенолов, а также к способу получения 1,3-бутадиена. Один из вариантов способа получения алкенолов включает дегидратацию 1,3-бутандиола в присутствии по меньшей мере одного катализатора на основе оксида церия, который получают осаждением, в присутствии по меньшей мере одного основания, по меньшей мере одного соединения, содержащего церий, и по меньшей мере одного разбавителя, выбранного из инертных газов, таких как азот (N2) и аргон (Ar), причем способ осуществляют при молярном соотношении между 1,3-бутандиолом и разбавителем, составляющем от 0,3 до 2. Способ получения 1,3-бутадиена включает приведение полученного 2-бутен-1-ола и/или 3-бутен-2-ола в контакт с по меньшей мере одним катализатором в условиях, подходящих для дегидратации 2-бутен-1-ола и/или 3-бутен-2-ола. Предлагаемые варианты способа получения алкенолов позволяют достичь улучшенных характеристик конверсии и селективности при увеличенном сроке службы катализатора. 3 н. и 22 з.п. ф-лы, 7 табл., 13 пр.

1. Способ получения алкенолов, включающий в себя дегидратацию 1,3-бутандиола в присутствии по меньшей мере одного катализатора на основе оксида церия, где указанный катализатор на основе оксида церия получают осаждением, в присутствии по меньшей мере одного основания, по меньшей мере одного соединения, содержащего церий, и по меньшей мере одного разбавителя, выбранного из инертных газов, таких как азот (N2) и аргон (Ar), причем указанный способ получения алкенолов осуществляют при молярном соотношении между 1,3-бутандиолом и разбавителем, составляющем от 0,3 до 2.

2. Способ получения алкенолов по п. 1, отличающийся тем, что по меньшей мере один разбавитель представляет собой азот (N2).

3. Способ получения алкенолов, включающий в себя дегидратацию 1,3-бутандиола в присутствии по меньшей мере одного катализатора на основе оксида церия, где указанный катализатор на основе оксида церия получают осаждением, в присутствии по меньшей мере одного основания, по меньшей мере одного соединения, содержащего церий, и воды в качестве разбавителя, причем указанный способ получения алкенолов осуществляют при молярном соотношении между 1,3-бутандиолом и разбавителем в диапазоне от 0,1 до 2.

4. Способ получения алкенолов по любому из пп. 1-3, отличающийся тем, что катализатор на основе оксида церия получают с помощью способа, включающего в себя:

- приготовление раствора, включающего по меньшей мере одно соединение, содержащее церий;

- добавление в приготовленный раствор по меньшей мере одного основания в течение времени в диапазоне от 1 минуты до 16 часов, предпочтительно, от 5 минут до 2 часов, с получением реакционной смеси;

- предоставление реакционной смеси возможности реагировать при температуре в диапазоне от 15°C до 100°C, предпочтительно, от 20°C до 65°C, в течение времени в диапазоне от 1 минуты до 120 часов, предпочтительно, от 5 минут до 110 часов, еще более предпочтительно, от 2 часов до 100 часов, с получением осадка;

- извлечение осадка и подвергание его сушке и необязательно прокаливанию.

5. Способ получения алкенолов по любому из пп. 1-3, отличающийся тем, что катализатор на основе оксида церия получают с помощью способа, включающего в себя:

- приготовление раствора, включающего по меньшей мере одно основание;

- добавление в полученный раствор по меньшей мере одного соединения, содержащего церий, в течение времени в диапазоне от 1 минуты до 16 часов, предпочтительно, от 5 минут до 2 часов с получением реакционной смеси;

- предоставление реакционной смеси возможности реагировать при температуре в диапазоне от 15°C до 100°C, предпочтительно, от 25°C до 65°C, в течение времени в диапазоне от 1 минуты до 120 часов, предпочтительно, от 5 минут до 110 часов, еще более предпочтительно, от 2 часов до 100 часов с получением осадка;

- извлечение осадка и подвергание его сушке и необязательно прокаливанию.

6. Способ получения алкенолов по п. 4 или 5, отличающийся тем, что раствор, включающий по меньшей мере одно соединение, содержащее церий, или раствор, включающий по меньшей мере одно основание, является водным раствором, содержащим от 5 мас.% до 70 мас.%, предпочтительно, от 10 мас.% до 60 мас.%, еще более предпочтительно, от 15 мас.% до 50 мас.%, от общей массы данного водного раствора, по меньшей мере одного соединения, содержащего церий или по меньшей мере одного основания.

7. Способ получения алкенолов по п. 4 или 5, отличающийся тем, что раствор, включающий по меньшей мере одно соединение, содержащее церий, или раствор, включающий по меньшей мере одно основание, является водно-спиртовым раствором, содержащим от 5 мас.% до 95 мас.%, предпочтительно, от 15 мас.% до 60 мас.%, еще более предпочтительно, от 10 мас.% до 30 мас.% от общей массы данного водно-спиртового раствора, по меньшей мере одного спирта, выбранного из этанола, 2-метоксиэтанола, н-пропанола, изопропанола, н-бутанола, изобутанола, трет-бутанола или их смесей.