Изобретение относится способу и установке для автоматического наложения шумоподавляющего элемента на шину для колес транспортных средств.

Термин «автоматическая» употребляется для указания операции, проводимой механическими устройствами без необходимости ручного вмешательства оператора. Выражение «механические устройства» употребляется для указания устройств, которые являются полностью механическими, электромеханическими, гидравлическими, пневматическими, возможно - управляемыми посредством подходящего программного обеспечения.

Выражение «шумоподавляющий элемент» употребляется для указания элемента, который, как только оказывается связанным с шиной для колес транспортных средств, обладает способностью снижения уровня шума, создаваемого шиной во время эксплуатации. Такую способность предпочтительно придают вышеупомянутому элементу посредством типа материала, из которого вышеупомянутый элемент изготавливают. Материалом, подходящим для такой цели, является, например, звукопоглощающий материал, такой, как пенополиуретан с открытыми порами.

Термин «эластомерная» употребляется для обозначения композиции, содержащей, по меньшей мере, один эластомерный полимер и, по меньшей мере, один армирующий наполнитель. Такая композиция также предпочтительно содержит добавки, подобные, например, поперечно сшивающему агенту и/или пластификатору. Благодаря присутствию поперечно сшивающего агента, такой материал можно поперечно сшивать посредством нагрева с образованием конечного продукта.

Термины «радиальное» и «осевое» и выражения «радиально внутренний/внешнийʺ и «аксиально внутренний/внешний» употребляются в отношении радиального направления шины (т.е., направления, перпендикулярного оси вращения шины) и осевого направления шины (т.е., направления, параллельного оси вращения шины). С другой стороны, термины «окружное» (направление) и «по окружности» употребляются в отношении кольцевой протяженности шины.

Выражение «направление подачи» употребляется для указания направления, параллельного продольному направлению, по меньшей мере, одной транспортерной ленты. Таким образом, направление подачи соответствует направлению движения транспортерной ленты вперед.

Выражения «низкий», «под», «нижний» или «ниже», а также «высокий», «над», «верхний» или «выше» употребляются для указания относительного положения по отношению к вышеупомянутой, по меньшей мере, одной транспортерной ленте.

Выражения «ниже по ходу»/«в голове» и «выше по ходу»/«в хвосте» употребляются в отношении вышеупомянутого направления подачи. Поэтому, в предположении, например, направления подачи слева направо, положение «ниже по ходу» или «в голове» в отношении любого элемента, с которого ведется отсчет, указывает положение справа от упомянутого базового элемента, а положение «выше по ходу» или «в хвосте» указывает положение слева от упомянутого элемента, с которого ведется отсчет.

Выражение «непосредственная близость» употребляется для указания позиционирования со взаимным контактом между двумя соседними шумоподавляющими элементами или с абсолютно незначительным - по отношению к продольной протяженности - расстоянием друг от друга тех же шумоподавляющих элементов.

Шина для колес транспортных средств в общем случае содержит каркасную конструкцию, содержащую, по меньшей мере, один слой каркаса, сформированный из армирующих кордов, внедренных в матрицу эластомерного материала. Слой каркаса имеет концевые края, соответственно сцепленные с кольцевыми анкерными конструкциями. Последние расположены в областях шины, обычно именуемых «бортами», а каждая из них обычно образована, по существу, окружным кольцевым вкладышем, на который - в его радиально внешнем положении - наложен, по меньшей мере, один заполняющий вкладыш. Такие кольцевые вкладыши обычно именуют «сердечниками борта», а их задачей является поддержание шины жестко прикрепленной к анкерному седлу, предусмотренному конкретно на ободе колеса, тем самым предотвращая сход радиально внутреннего концевого края шины с такого седла во время эксплуатации.

На бортах можно предусмотреть специальные армирующие конструкции, имеющие функцию улучшения передачи крутящего момента на шину.

В радиально внешнем - по отношению к каркасной конструкции - положении с ней связана коронная конструкция.

Коронная конструкция содержит брекерную конструкцию, а в положении, радиально наружном по отношению к брекерной конструкции, - беговой пояс, изготовленный из эластомерного материала.

Брекерная конструкция содержит один или несколько брекерных слоев, расположенных радиально один поверх другого и имеющих текстильные или металлические армирующие корды с такой ориентацией, что они пересекают направлении окружной протяженности шины, или ориентацией, по существу, параллельной этому направлению.

Между каркасной конструкцией и брекерной конструкцией можно предусмотреть слой эластомерного материала, именуемый «подбрекерным», причем упомянутый слой имеет функцию создания как можно более однородной радиально наружной поверхности каркасной конструкции для последующего наложения брекерной конструкции.

Между беговым поясом и брекерной конструкцией можно предусмотреть так называемый «подслой», причем этот подслой обладает свойствами, подходящими для гарантирования неподвижного соединения бегового пояса с брекерной конструкцией.

На боковые поверхности каркасной конструкции наложены соответствующие боковины из эластомерного материала, каждая из которых проходит от одного из боковых краев бегового пояса вплоть до соответствующей кольцевой анкерной конструкции для бортов.

В документе EP 1800911 описана шина с шумоподавляющим элементом, содержащая конструкцию, изготовленную из вспененного материала, расположенную в радиально внутреннем - по отношению к каркасу - положении, причем такая конструкция, изготовленная из вспененного материала, включает в себя композицию вулканизированной пенорезины, имеющую плотность в диапазоне от 0,1 г/см3 до 1 г/см3.

В документе EP 2239152 описана шина с шумоподавителем, прикрепленным к поверхности полости шины. Шумоподавителю придана форма кольца за счет введения в контакт с обеими торцевыми поверхностями удлиненного губчатого материала, расположенного вдоль окружной протяженности шины.

В документе EP 2660075 описана шина, снабженная шумоглушителем в полости шины. Шина содержит протектор, имеющий ширину TW в контакте с грунтом во время движения, при этом к внутренней поверхности шины крепится шумоглушитель, изготовленный из звукопоглощающего материала, чтобы подавить резонанс полости. Шумоглушитель представляет собой, по меньшей мере, одну непрерывную ленту звукопоглощающего материала, имеющего ширину W и толщину E и неподвижно крепящуюся по ширине крепления, Wc, к внутренней поверхности шины на протяжении, по меньшей мере, 30 % внутренности протектора в радиальном направлении. Начальный конец и завершающий конец непрерывной ленты расположены таким образом, что смещены друг от друга в осевом направлении, а непрерывная лента вместе с внутренней поверхностью шины образует непрерывную канавку, имеющую ширину D, которая составляет, по меньшей мере, 10 % W ширины непрерывной ленты.

В документе EP 2660037 описан способ изготовления шины, в которой на внутренней поверхности шины предусмотрен шумоподавляющий элемент в виде непрерывной ленты. Способ включает в себя следующие этапы, на которых: обеспечивают вулканизированную шину; осуществляют смешивание композиции, подходящей для формирования шумоподавляющего элемента, с агентом, изготовленным из вспененного материала, для получения жидкой композиции; вращают шину и вводят жидкую композицию на внутренней поверхности шины посредством подходящего устройства; изменяют осевое положение шины, при введении жидкой композиции и превращении последней в гель; сушат и вспенивают загелировавшую жидкую композицию.

Заявитель заметил, что такие шумоподавляющие элементы в общем случае состоят из блоков, по существу, в форме параллелепипедов, изготовленных из вспененного полимерного материала (например, пенополиуретана с открытыми ячейками), снабженного на его поверхности адгезивным материалом, эффективным при кратковременном нажатии и покрытым противоадгезивной защитной пленкой, например, пленкой из бумаги или полимерного материала, подобного полиэтилену (ПЭ), полипропилену (ПП) или полиэтилентерефталату (ПЭТФ), обработанной на ее поверхности кремнийорганическими соединениями. Оператор наклеивает каждый шумоподавляющий элемент вручную в заранее определенном положении на радиально внутренней поверхности шины после того, как удаляет - опять вручную - вышеупомянутую защитную пленку.

Заявитель заметил, что вышеописанный ручной способ - именно потому, что он ручной, - неизбежно ограничивает производительность.

Заявитель также заметил, что вышеупомянутый ручной способ требует большого внимания от оператора, как во время операции удаления защитной пленки, так и во время операции наклеивания на шину.

В самом деле, согласно опыту Заявителя, чтобы иметь возможность адекватного выполнения функции глушителя шума катящейся шины и гарантировать, что это будет происходить в течение как можно большего времени (хотелось бы надеяться - равного сроку службы), важно как то, чтобы клей оставался хорошо структурированным на грани шумоподавляющего элемента после удаления защитной пленки, так и то, чтобы вся липкая грань шумоподавляющего элемента оказывалась стабильно наклеенной внутри шины в положении, заранее определенном в окружном и осевом направлении.

Заявитель полагает, что с этой целью нужно избегать непредумышленного контакта рук оператора с липкой гранью шумоподавляющего элемента во время и/или после удаления защитной пленки. Это могло бы на практике привести к нежелательному распределению клея по шумоподавляющему элементу. Сразу же после наклеивания шумоподавляющего элемента на шину, необходимо также предотвратить возможность его перемещения во время качения шины. Это перемещение приводило бы к нежелательному истиранию из-за трения шумоподавляющего элемента, с последующим сокращением времени действия эффекта шумоподавления.

Поэтому Заявитель ощутил потребность в автоматизации способа наклеивания шумоподавляющих элементов на шины для колес транспортных средств, чтобы увеличить производительность и достичь желаемой точности операций наклеивания одинаковых шумоподавляющих элементов.

Заявитель, в частности, отметил, что в тех случаях, в которых защитная пленка имеет такой же размер, как размер в плоскости шумоподавляющего элемента, автоматическое удаление вышеупомянутой защитной пленки должно быть проблематичным из-за трудности создания начального отслоения отделяемой защитной пленки от грани шумоподавляющего элемента.

Поэтому Заявитель придумал решение, которое не требует присутствия защитной пленки, подлежащей удалению, на шумоподавляющем элементе пред наклеиванием шумоподавляющего элемента на шину.

В самом деле, Заявитель увидел, что - в отсутствие вышеупомянутой защитной пленки - операции перемещения и наклеивания шумоподавляющего элемента можно полностью автоматизировать, чтобы избежать какого бы то ни было ручного вмешательства оператора и достичь вышеупомянутых полезных технических эффектов в контексте производительности и/или воспроизводимости.

Заявитель осознал, что такую автоматизацию можно эффективно получить, начав с шумоподавляющего элемента без адгезивного материала и связанной с ним защитной пленки, за счет обеспечения сначала автоматизированного нанесения адгезивного материала на вышеупомянутый шумоподавляющий элемент, а потом - автоматизированного переноса такого шумоподавляющего элемента и нанесенного на него адгезивного материала на шину для колес транспортных средств.

Наконец, заявитель обнаружил, что вышеупомянутое автоматизированное нанесение может иметь место посредством нанесения адгезивного материала на первую поверхность шумоподавляющего элемента с одновременным направлением последнего в соответствии с заранее определенным направлением, а вышеупомянутый автоматизированный перенос может иметь место посредством манипулирования шумоподавляющим элементом, по меньшей мере, у одной второй его поверхности, отличающейся от вышеупомянутой первой поверхности.

Потому данное изобретение в первом его аспекте относится к способу наложения шумоподавляющего элемента на шину для колес транспортных средств.

Предпочтительно, обеспечивают шумоподавляющий элемент.

Предпочтительно, обеспечивают адгезивный материал.

Предпочтительно, направляют упомянутый шумоподавляющий элемент в соответствии с заранее определенным направлением.

Предпочтительно, во время упомянутого направления, упомянутый адгезивный материал наносят на первую поверхность упомянутого шумоподавляющего элемента.

Предпочтительно, упомянутым шумоподавляющим элементом манипулируют посредством взаимодействия, по меньшей мере, с одной второй поверхностью упомянутого шумоподавляющего элемента, отличающейся от упомянутой первой поверхности, на которую нанесен упомянутый адгезивный материал.

Предпочтительно, упомянутый шумоподавляющий элемент позиционируют в заранее определенном положении на радиально внутренней поверхности упомянутой шины, вводя упомянутую первую поверхность в контакт с упомянутой радиально внутренней поверхностью.

Заявитель считает, что способ, описанный выше, позволяет достичь - полностью автоматизировано - наложения шумоподавляющего элемента на радиально внутренней поверхности шины для колес транспортных средств без необходимости предшествующего удаления какой бы то ни было защитной пленки слоя адгезивного материала с вышеупомянутого шумоподавляющего элемента.

Во втором его аспекте, данное изобретение относится к установке для наложения шумоподавляющего элемента на шину для колес транспортных средств.

Предпочтительно, предусмотрено распределительное устройство для распределения шумоподавляющих элементов.

Предпочтительно, предусмотрено поддерживающее устройство для поддержания адгезивного материала.

Предпочтительно, предусмотрено направляющее устройство для направления шумоподавляющего элемента в соответствии с заранее определенным направлением.

Предпочтительно, предусмотрено наносящее устройство для нанесения упомянутого адгезивного материала на первой поверхности упомянутого шумоподавляющего элемента.

Предпочтительно, предусмотрен манипулятор упомянутым шумоподавляющим элементом, причем конфигурация манипулятора обеспечивает взаимодействие со второй поверхностью упомянутого шумоподавляющего элемента, отличающейся от упомянутой первой поверхности, и позиционирование упомянутого шумоподавляющего элемента в заранее определенном положении на радиально внутренней поверхности упомянутой шины со введением упомянутой первой поверхности в контакт с упомянутой радиально внутренней поверхностью.

Заявитель полагает, что вышеупомянутая установка обеспечивает, начиная с шумоподавляющего элемента без какого бы то ни было адгезивного материала, следующие технические эффекты:

- автоматизированное нанесение адгезивного материала на вышеупомянутый шумоподавляющий элемент;

- автоматизированный перенос упомянутого шумоподавляющего элемента и прилипшего к нему адгезивного материала к шине для колес транспортных средств;

- автоматизированное наложение такого шумоподавляющего элемента на радиально внутренней поверхности такой шины.

Данное изобретение, по меньшей мере, в одном из вышеупомянутых аспектов может иметь, по меньшей мере, один из следующих предпочтительных отличительных признаков.

Предпочтительно, вышеописанные действия циклически повторяют, чтобы покрыть заранее определенный участок упомянутой радиально внутренней поверхности упомянутой шины множеством шумоподавляющих элементов.

Предпочтительно, направление упомянутого шумоподавляющего элемента в соответствии с упомянутым заранее определенным направлением предусматривает расположение упомянутого шумоподавляющего элемента на первой транспортерной ленте, выполненной с возможностью движения вдоль направления подачи и имеющей на своей верхней поверхности непрерывную пленку, поддерживающую слой адгезивного материала.

Предпочтительно, нанесение упомянутого адгезивного материала на упомянутую первую поверхность упомянутого шумоподавляющего элемента предусматривает прижатие упомянутого шумоподавляющего элемента к упомянутой первой транспортерной ленте таким образом, что упомянутый шумоподавляющий элемент прочно прилипает к участку упомянутого слоя адгезивного материала.

Предпочтительно, в результате движения упомянутой первой транспортерной ленты вдоль упомянутого направления подачи, происходит перенос упомянутого шумоподавляющего элемента на вторую транспортерную ленту, расположенную ниже по ходу от упомянутой первой транспортерной ленты, с одновременным удержанием упомянутой непрерывной пленки на упомянутой первой транспортерной ленте.

Предпочтительно, упомянутый участок упомянутого слоя адгезивного материала отделяют от слоя адгезивного материала, расположенного на упомянутой первой транспортерной ленте, когда упомянутый шумоподавляющий элемент сошел с упомянутой первой транспортерной ленты.

Предпочтительно, манипулирование упомянутым шумоподавляющим элементом предусматривает подбор упомянутого шумоподавляющего элемента - без упомянутого слоя адгезивного материала - с упомянутой второй транспортерной ленты и перемещение его к упомянутой шине для колес транспортных средств.

Таким образом, нанесение адгезивного материала на шумоподавляющий элемент предпочтительно происходит полностью автоматизированно за счет подбора вышеупомянутого слоя адгезивного материала с непрерывной пленки, связанной с вышеупомянутой первой транспортерной лентой, и удержания такой непрерывной пленки на первой транспортерной ленте, когда происходит перенос шумоподавляющего элемента на вышеупомянутую вторую транспортерную ленту, чтобы затем подобрать его и наклеить на шину.

Предпочтительно, расположение упомянутого шумоподавляющего элемента на упомянутой первой транспортерной ленте предусматривает:

- подбор упомянутого шумоподавляющего элемента с подающей ленты или из устройства для хранения, расположенной или расположенного выше по ходу от упомянутой первой транспортерной ленты.

Предпочтительно, расположение упомянутого шумоподавляющего элемента на упомянутой первой транспортерной ленте предусматривает:

- позиционирование упомянутого шумоподавляющего элемента на упомянутой первой транспортерной ленты.

Таким образом, начальные операции способа тоже можно автоматизировать.

Предпочтительно, подбор упомянутого шумоподавляющего элемента предусматривает приложение присасывающей силы к упомянутому шумоподавляющему элементу. Такая особенность делает возможным эффективный подбор и перемещение шумоподавляющего элемента, не подвергая его воздействию механических напряжений, которые могли быв повредить его.

Шумоподавляющий элемент можно подавать посредством подающей ленты на первую транспортерную ленту также посредством только перемещения первой транспортерной ленты вдоль упомянутого направления подачи.

Предпочтительно, положение упомянутой непрерывной пленки на верхней поверхности упомянутой первой транспортерной ленты может быть отрегулировано в направлении, перпендикулярном упомянутому направлению подачи. Таким образом, гарантируется правильное позиционирование непрерывной пленки относительно шумоподавляющего элемента.

Предпочтительно, позиционирование упомянутого шумоподавляющего элемента на упомянутой первой транспортерной ленте предусматривает расположение упомянутого шумоподавляющего элемента в пределах первого направляющего рельса, предусмотренного на упомянутой первой транспортерной ленте.

Предпочтительно, перенос упомянутого шумоподавляющего элемента на упомянутую вторую транспортерную ленту предусматривает подачу упомянутый шумоподавляющего элемента в пределах второго направляющего рельса, предусмотренного на упомянутой второй транспортерной ленте.

Применение направляющих рельсов на одной или обеих транспортерных лентах обеспечивает правильное позиционирование и поддержание желаемого положения шумоподавляющего элемента на транспортерной ленте (транспортерных лентах).

Предпочтительно, на упомянутой первой транспортерной ленте выше по ходу от упомянутого шумоподавляющего элемента вдоль упомянутого направления подачи и в непосредственной близости к упомянутому шумоподавляющему элементу расположен дополнительный шумоподавляющий элемент.

Такие операции можно повторять заранее определенное количество раз - в зависимости от окружной протяженности радиально внутренней поверхности шины и от окружного участка такой радиально внутренней поверхности, сцепление с которым желательно посредством вышеупомянутых элементов, изготовленных из звукопоглощающих материалов. Заявитель убедился, что такой окружной участок предпочтительно должен иметь окружную протяженность, равную, по меньшей мере, 70 % окружной протяженности радиально внутренней поверхности шины.

Предпочтительно, отделение упомянутого участка упомянутого слоя адгезивного материала предусматривает движение упомянутой второй транспортерной ленты относительно упомянутой первой транспортерной ленты с заранее определенной скоростью, которая больше нуля.

Заявитель полагает, что можно получить чистое и точное отделение даже в результате лишь изменения скорости второй транспортерной ленты относительно первой транспортерной ленты (или наоборот) благодаря удерживающему воздействию, оказываемому на первую транспортерную ленту шумоподавляющим элементом, расположенным выше по ходу от того, который перенесен на вторую транспортерную ленту. Это может происходить, например, когда применяемый адгезивный материал не обладает очень прочными внутренними связями, так что один эффект увлечения в продольном направлении, создаваемый относительным движением между второй транспортерной лентой и первой транспортерной лентой, вместе с воздействием давления, прикладываемого к слою адгезивного материала шумоподавляющим элементом, расположенным на первой транспортерной ленте, приводит к созданию чистого и точного среза слоя адгезивного материала, который прилипает к шумоподавляющему элементу, переносимому на вторую транспортерную ленту, относительно слоя адгезивного материала, расположенного на первой транспортерной ленте.

В предпочтительных вариантах осуществления, отделение упомянутого участка упомянутого слоя адгезивного материала предусматривает разрезание упомянутого слоя адгезивного материала в области, находящейся между упомянутой первой транспортерной лентой и упомянутой второй транспортерной лентой. Таким образом, чистое и точное отделение получается даже в случаях, в которых адгезивный материал имеет очень прочные внутренние связи.

Предпочтительно, перед разрезанием упомянутого слоя адгезивного материала, упомянутый шумоподавляющий элемент отводят от упомянутого дополнительного шумоподавляющего элемента вдоль упомянутого направления подачи. Такую меру принимают, чтобы гарантировать, что вышеупомянутое разрезание затронет только слой адгезивного материала а не еще и шумоподавляющие элементы.

Предпочтительно, отвод упомянутого шумоподавляющего элемента предусматривает движение упомянутой второй транспортерной ленты относительно упомянутой первой транспортерной ленты с заранее определенной относительной скоростью, которая больше нуля. Таким образом, относительное движение второй транспортерной ленты относительно первой транспортерной ленты используют как для получения вышеупомянутого отделения, так и для достижения вышеупомянутого отвода.

В конкретно предпочтительных вариантах осуществления, подбор упомянутого шумоподавляющего элемента предусматривает приложение присасывающей силы, по меньшей мере, к части упомянутой, по меньшей мере, одной второй поверхности упомянутого шумоподавляющего элемента. Такая особенность обеспечивает эффективный подбор и перемещение шумоподавляющего элемента со второй транспортерной ленты, не подвергая его воздействию механических напряжений, которые могли бы повредить его.

Предпочтительно, подбор упомянутого шумоподавляющего элемента предусматривает приложение, по меньшей мере, к части упомянутой, по меньшей мере, одной второй поверхности упомянутого шумоподавляющего элемента, по меньшей мере - одновременно с присасывающей силой - силы прижима от головного концевого участка упомянутого шумоподавляющего элемента вплоть до хвостового концевого участка упомянутого шумоподавляющего элемента. Таким образом, эффективность присасывающей силы увеличивается, а вследствие этого увеличивается также эффективность зажима шумоподавляющего элемента.

Предпочтительно, упомянутую силу прижима прикладывают к упомянутому головному концевому участку, когда упомянутый головной концевой участок выступает консольно с упомянутой второй транспортерной ленты.

В предпочтительных вариантах осуществления, подбор упомянутого шумоподавляющего элемента предусматривает приложение к упомянутому головному концевому участку упомянутого шумоподавляющего элемента - одновременно с упомянутой присасывающей силой - тяги, имеющей составляющую, ориентированную вверх. Таким образом, начальный захват шумоподавляющего элемента упрощается.

Предпочтительно, направляющее устройство содержит первую транспортерную ленту, движущуюся вдоль направления подачи.

Предпочтительно, упомянутое поддерживающее устройство для поддержания адгезивного материала содержит непрерывную пленку, поддерживающую слой адгезивного материала, причем упомянутая непрерывная пленка связана с упомянутой первой транспортерной лентой и проходит по верхней поверхности упомянутой первой транспортерной ленты.

Предпочтительно, упомянутое наносящее устройство для нанесения упомянутого адгезивного материала содержит прижимной элемент, конфигурация которого обеспечивает прижим упомянутого шумоподавляющего элемента к упомянутой первой транспортерной ленте таким образом, что упомянутый шумоподавляющий элемент прочно прилипает к участку упомянутого слоя адгезивного материала.

Предпочтительно, вторая транспортерная лента расположена ниже по ходу от упомянутой первой транспортерной ленты и имеет конфигурацию, обеспечивающую прием упомянутого шумоподавляющего элемента с упомянутой первой транспортерной ленты.

Предпочтительно, упомянутый манипулятор упомянутым шумоподавляющим элементом содержит первую механическую руку, выполненную с возможностью перемещения между упомянутой второй транспортерной лентой и упомянутой шиной для колес транспортных средств с целью подбора упомянутого шумоподавляющего элемента с упомянутой второй транспортерной ленты и позиционирования его в упомянутом заранее определенном положении на упомянутой радиально внутренней поверхности упомянутой шины.

Предпочтительно, под упомянутой первой транспортерной лентой у хвостового концевого участка упомянутой первой транспортерной ленты расположен размоточный барабан для разматывания упомянутой непрерывной пленки.

Предпочтительно, под упомянутой первой транспортерной лентой у головного концевого участка упомянутой первой транспортерной ленты расположен намоточный барабан для наматывания упомянутой непрерывной пленки.

Предпочтительно, упомянутая непрерывная пленка предпочтительно проходит от упомянутого размоточного барабана до упомянутого намоточного барабана, проходя над упомянутой верхней поверхностью упомянутой первой транспортерной ленты.

Таким образом, непрерывная пленка остается позиционированной у первой транспортерной ленты, когда шумоподавляющий элемент и связанный с ним участок слоя адгезивного материала движется на второй транспортерной ленте.

Предпочтительно, упомянутый манипулятор упомянутым шумоподавляющим элементом содержит первый зажимной элемент, связанный со свободным концевым участком упомянутой первой механической руки.

В более предпочтительном варианте, с упомянутым первым зажимным элементом связано первое присасывающее устройство.

В еще более предпочтительном варианте, упомянутое первое присасывающее устройство выполнено с возможностью избирательной активации для подбора - посредством упомянутого первого зажимного элемента - упомянутого шумоподавляющего элемента с упомянутой второй транспортерной ленты и отпускания его на упомянутой шине.

Предпочтительно, упомянутый зажимной элемент содержит поверхность зажима, имеющую криволинейный профиль.

В более предпочтительном варианте, упомянутый криволинейный профиль имеет радиус изгиба, по существу равный радиусу изгиба внутренней поверхности упомянутой шины вдоль ее окружного направления. В частности, средний радиус изгиба среди радиусов изгиба внутренних поверхностей партии шин, на которых должны быть наклеены шумоподавляющие элементы, выбирают так, чтобы обеспечить возможность использования одного и того же зажимного элемента безотносительно типоразмера конкретной шины, на которой должны быть наклеены шумоподавляющие элементы.

Предпочтительно, упомянутая поверхность зажима имеет протяженность, которая, по существу равна протяженности упомянутого шумоподавляющего элемента. В свою очередь, это гарантирует зажим и равномерное наклеивание вдоль всей протяженности поверхности шумоподавляющего элемента.

В первых вариантах осуществления, между упомянутой первой транспортерной лентой и упомянутой второй транспортерной лентой расположен нож. Такой нож обеспечивает чистое и точное отделение слоя адгезивного материала, связанного с первым шумоподавляющим элементом, только что перенесенным на вторую транспортерную ленту, от слоя адгезивного материала, связанного со вторым шумоподавляющим элементом, который является соседним с упомянутым первым шумоподавляющим элементом и который первая транспортерная лента по-прежнему поддерживает.

Предпочтительно, упомянутый нож выполнен с возможностью перемещения между положением покоя, дальше всего отстоящим от плоскости, которой принадлежит верхняя поверхность упомянутой первой транспортерной ленты, и рабочим положением, в котором упомянутый нож пересекает упомянутую плоскость, которой принадлежит верхняя поверхность упомянутой первой транспортерной ленты.

Предпочтительно, выше по ходу от упомянутой первой транспортерной ленты расположена подающая лента для подачи упомянутого шумоподавляющего элемента на упомянутую первую транспортерную ленту.

Предпочтительно, упомянутое распределительное устройство содержит вторую механическую руку, выполненную с возможностью перемещения между упомянутой подающей лентой и упомянутой первой транспортерной лентой для подбора упомянутого шумоподавляющего элемента с упомянутой подающей ленты и позиционирования его на упомянутой первой транспортерной ленте. Таким образом, перенос шумоподавляющих элементов с подающей ленты на первую транспортерную ленту происходит автоматизировано.

Предпочтительно, упомянутое распределительное устройство содержит второй зажимной элемент, связанный со свободным концевым участком упомянутой второй механической руки.

В более предпочтительном варианте, с упомянутым вторым зажимным элементом связано второе присасывающее устройство.

Предпочтительно, упомянутое второе присасывающее устройство выполнено с возможностью избирательной активации для подбора - посредством упомянутого второго зажимного элемента - упомянутого шумоподавляющего элемента с упомянутой подающей ленты и отпускания его на упомянутой первой транспортерной ленте.

Для регулирования положения упомянутой непрерывной пленки на верхней поверхности упомянутой первой транспортерной ленты в направлении, перпендикулярном упомянутому направлению подачи, можно предусмотреть регулирующее устройство.

Предпочтительно, на упомянутой первой транспортерной ленте расположен первый направляющий рельс для направления упомянутого шумоподавляющего элемента.

Предпочтительно, на упомянутой второй транспортерной ленте расположен второй направляющий рельс для направления упомянутого шумоподавляющего элемента.

Предпочтительно, для регулирования скорости продвижения упомянутой первой транспортерной ленты предусмотрено первое регулирующее устройство.

Предпочтительно, для регулирования скорости продвижения упомянутой второй транспортерной ленты предусмотрено второе регулирующее устройство.

Предпочтительно, упомянутые первое и второе регулирующие устройства можно избирательно активировать независимо друг от друга. Таким образом, оказывается возможным движение второй транспортерной ленты со скоростью, отличающейся от скорости первой транспортерной ленты. Такая особенность обеспечивает отделение слоя адгезивного материала, расположенного на первой транспортерной ленте, а также обеспечивает отвод друг от друга двух соседних элементов, изготовленных из звукопоглощающего материала, перед вмешательством вышеупомянутого ножа во избежание какого бы то ни было риска повреждения вышеупомянутых шумоподавляющих элементов таким ножом.

Предпочтительно, вблизи головного концевого участка упомянутой второй транспортерной ленты расположен тяговый элемент, а конфигурация такого тягового элемента обеспечивает приложение тяги, имеющей составляющую, ориентированную вверх, к упомянутому шумоподавляющему элементу. Таким образом, начальный захват шумоподавляющего элемента посредством первой механической руки упрощается.

Дополнительные отличительные признаки и преимущества данного изобретения станут понятнее из нижеследующего подробного описания предпочтительных вариантов его осуществления, приводимого со ссылками на прилагаемые чертежи.

На чертежах:

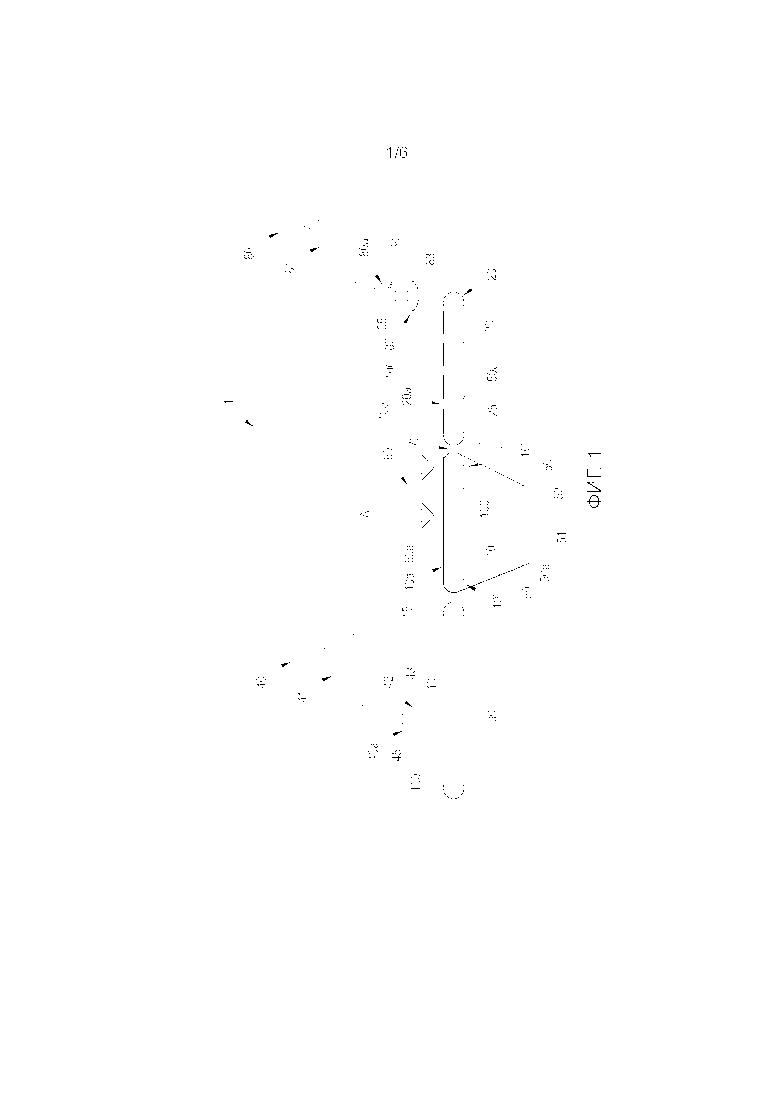

Фиг.1 - схематический вид сбоку - согласно возможному варианту осуществления - установки для автоматического наложения шумоподавляющего элемента на шину для колес транспортных средств в соответствии с данным изобретением, причем такая установка показана в ее первой рабочей конфигурации;

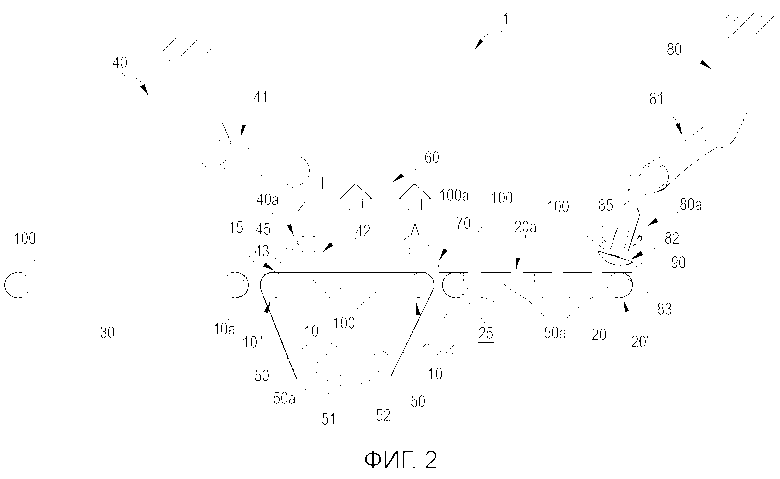

Фиг.2 - схематический вид сбоку установки с фиг.1 в ее второй рабочей конфигурации;

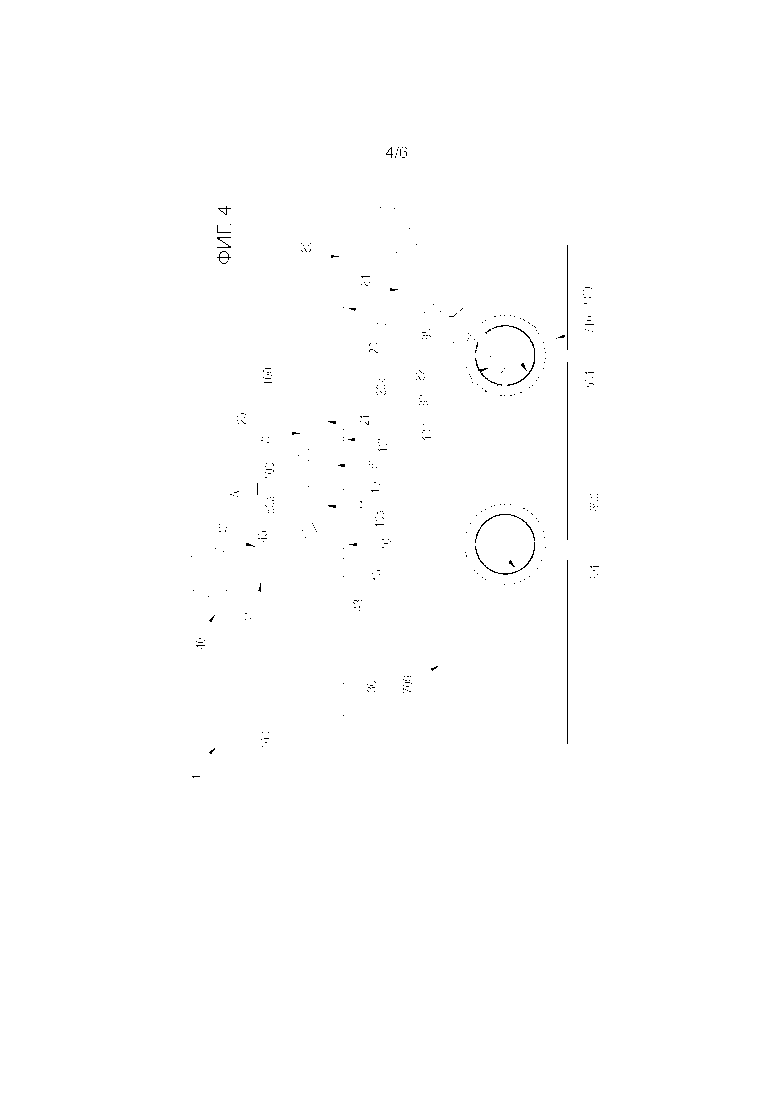

Фиг.3 - схематический вид сверху установки с фиг.1 в ее дополнительный рабочей конфигурации;

Фиг.4 - схематический вид сверху установки с фиг.1 в ее дополнительный рабочей конфигурации;

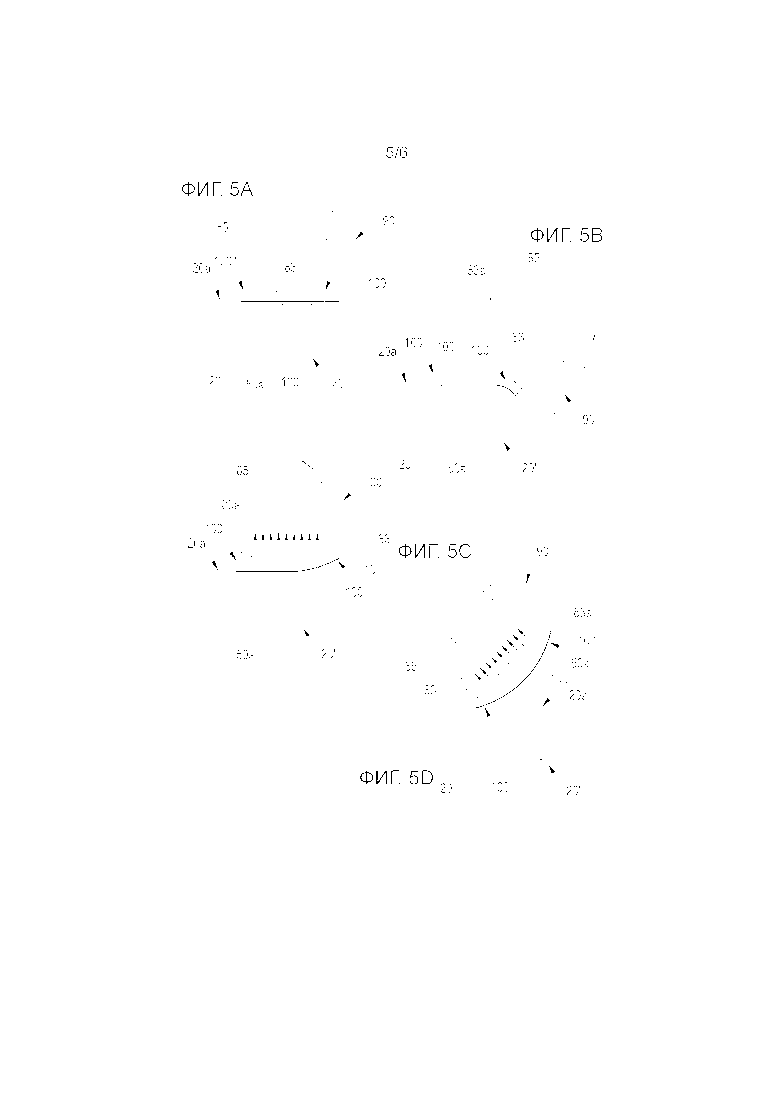

Фиг.5a, 5b, 5c и 5d - участок установки с фиг.1 в последовательных рабочих конфигурациях; и

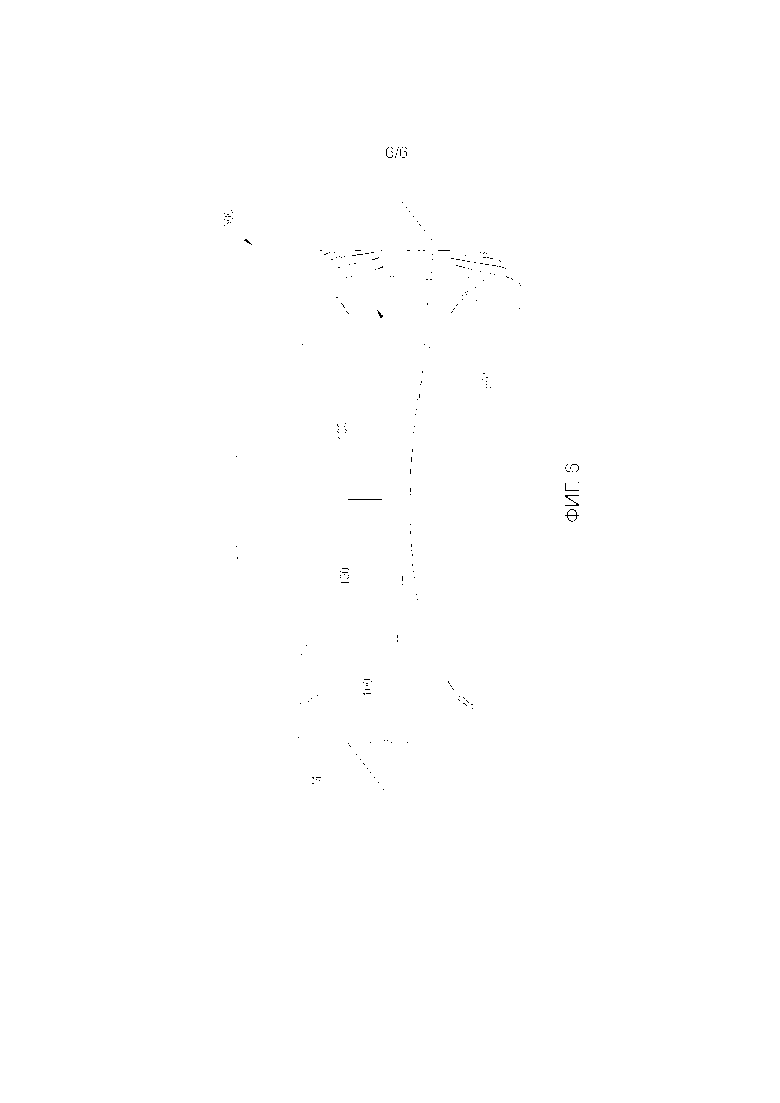

Фиг.6 – схематичный вид в сечении в перспективе шины для колес транспортных средств, на внутренней поверхности которой - посредством установки согласно фиг.1 - наклеено множество шумоподавляющих элементов.

На фиг.1 ссылочной позицией 1 в целом обозначена - согласно возможному варианту осуществления - установка для автоматического наложения шумоподавляющего элемента на шину для колес транспортных средств в соответствии с данным изобретением.

Шина, показанная на фиг.3, 4 и 6 и обозначенная позицией 500, предпочтительно представляет собой шину для четырехколесных транспортных средств, предпочтительно - для транспортных средств представительского класса.

Установку 1 используют для автоматического наложения множества шумоподавляющих элементов (все они обозначены позицией 100 на прилагаемых чертежах) на радиально внутреннюю поверхность 501 шины 500. Как показано на фиг.6, шумоподавляющие элементы 100 наклеивают друг за другом вдоль окружного направления шины 500, предпочтительно - симметрично относительно осевой срединной плоскости M шины 500.

На фиг.3 и 4 показана шина, обозначенная позицией 600 и получающаяся далее - сразу же после завершения способа наложения шумоподавляющих элементов 100 на шину 500, на которой - опять посредством описываемой здесь установки согласно фиг.1 - нужно наклеить шумоподавляющие элементы 100.

Шины 500 и 600 предпочтительно расположены на ленте 700 транспортера на опорных роликах. Шина 500, на которой наклеены шумоподавляющие элементы 100, удерживается в нужном положении во время операций наклеивания посредством подходящих удерживающих элементов 710.

Шумоподавляющие элементы 100 предпочтительно имеют форму прямоугольного параллелепипеда. В более предпочтительном варианте, они имеют ширину в диапазоне между примерно 100 мм и примерно 250 мм, длину в диапазоне между примерно 100 мм и примерно 300 мм и толщину в диапазоне между примерно 15 мм и примерно 50 мм. Вместе с тем, шумоподавляющие элементы 100 могут иметь формы и размеры, отличающиеся от указываемых здесь.

Как показано на фиг.6, шумоподавляющие элементы 100 предпочтительно наклеены на радиально внутреннюю поверхность 501 шины 100 вдоль окружного направления последней путем расположения более длинных сторон шумоподавляющих элементов 100, по существу, параллельно осевой срединной плоскости M шины 100.

Предпочтительно, взаимное позиционирование шумоподавляющих элементов 100 на радиально внутренней поверхности 501 шины 100 таково, что между двумя соседними шумоподавляющими элементами 100 остается зазор. Вместе с тем, шумоподавляющие элементы 100 также могут находиться в непосредственном контакте друг с другом.

Предпочтительно, окружная протяженность участка радиально внутренней поверхности 501 шины 500, на которой наклеены шумоподавляющие элементы 100 (в нижеследующем тексте ссылки на такую окружную протяженность будут делаться с употреблением термина «зона охвата»), составляет, по меньшей мере, 50 % окружной протяженности радиально внутренней поверхности 501 шины 500. В зависимости от окружного размера шины 100, вышеупомянутая зона охвата может находиться, например, в диапазоне между примерно 70 % и примерно 90 %, предпочтительно - между примерно 71 % и примерно 85 % окружной протяженности радиально внутренней поверхности 501 шины 500. Поскольку окружной размер шины 500 изменяется, при необходимости можно использовать шумоподавляющие элементы 100, имеющие другие длины, чтобы получить желаемые зоны охвата.

Шумоподавляющие элемент 100 предпочтительно изготавливают из звукопоглощающего материала с применением пенополимерного материала (например, пенополиуретана с открытыми ячейками). Вместе с тем, можно также использовать другой материал, обладающий аналогичными свойствами шумоподавления.

Плотность шумоподавляющих элементов 100 предпочтительно находится в диапазоне между примерно 20 кг/м3 и примерно 200 кг/м3. В специальном варианте осуществления, такая плотность составляет примерно 40 кг/м3.

Обращаясь конкретно к фиг.1 и 2, отмечаем, что установка 1 содержит первую транспортерную ленту 10, которая выполнена с возможностью движения вдоль направления A подачи.

Ниже по ходу от первой транспортерной ленты 10 расположена вторая транспортерная лента 20. Вторая транспортерная лента 20 также выполнена с возможностью движения вдоль направления A подачи и предпочтительно изготовлена из противоадгезивного материала; например, ее делают противоадгезивной посредством обработки поверхности кремнийорганическими соединениями.

В демонстрируемом здесь варианте осуществления, выше по ходу от первой транспортерной ленты 10 предпочтительно предусмотрена подающая лента 30. Подающая лента 30 тоже выполнена с возможностью движения вдоль направления A подачи.

Подающая лента 30 и обе транспортерные ленты 10 и 20 выровнены и расположены последовательно вдоль направления A подачи.

Конфигурация первой транспортерной ленты 10 обеспечивает прием на ее верхней поверхности 10a шумоподавляющих элементов 100, ранее расположенных на подающей ленте 30, а затем прохождение их вплоть до второй транспортерной ленты 20.

Переход шумоподавляющих элементов 100 с первой транспортерной ленты 10 на вторую транспортерную ленту 20 происходит в результате движения первой транспортерной ленты 10 вдоль направления A подачи.

Переход элементов 100, изготовленных из звукопоглощающего материала, с подающей ленты 30 на первую транспортерную ленту 10 предпочтительно происходит в результате движения подающей ленты 30 вдоль направления A подачи, или за счет использования второй механической руки 40, перемещаемой между положением зажима, определенным у подающей ленты 30 (фиг.1) и положением отпускания, определенным у первой транспортерной ленты 10 (фиг.2).

Первая транспортерная лента 10 и вторая транспортерная лента 20 выполнены с возможностью движения вдоль направления A подачи по команде соответствующих элементов привода (не показаны).

Каждый из вышеупомянутых элементов привода связан с соответствующим регулирующим устройством 15, 25, которое регулирует скорость продвижения соответствующей первой и второй транспортерной ленты 10, 20. Такие регулирующие устройства 15, 25 избирательно воздействуют на соответствующие элементы привода независимо друг от друга, давая, когда это желательно, второй транспортерной ленте 20 возможность двигаться со скоростью, отличающейся от скорости первой транспортерной ленты 10,

Как показано на фиг.3 и 4, на транспортерных лентах 10 и 20 предпочтительно расположены соответствующие рельсы 11, 21 для направления шумоподавляющих элементов 100. Такие рельсы 11, 21 обеспечивают правильное позиционирование и центровку вдоль направления, перпендикулярного направлению A подачи, шумоподавляющих элементов 100 соответственно на верхней поверхности 10a первой транспортерной ленты 10 и на верхней поверхности 20a второй транспортерной ленты 20.

Шумоподавляющие элементы 100, позиционированные на подающей ленте 30, ранее были подобраны из подходящего устройства хранения (не показано), например, посредством второй механической руки 40 или дополнительной механической руки (не показаны).

В альтернативном варианте, вышеупомянутые шумоподавляющие элементы 100 можно сформировать путем вырезания их из листа больших размеров (например, 800×1200 мм), расположенного близко к подающей ленте 30.

Вторая механическая рука 40 предпочтительно является приспособлением подвесного типа (т.е., она связана с потолком или с подвесной штангой), так что место на полу она не занимает. Вместе с тем, в качестве альтернативы возможно использование механической руки, связанной с полом.

Вторая механическая рука 40 содержит шарнирный кинематический элемент 41, который обеспечивает движение второй механической руки 40 вдоль любого направления в пространстве. На своем свободном конце 40a, вторая механическая рука 40 содержит зажимной элемент 42, конфигурация которого обеспечивает подбор шумоподавляющих элементов 100 и удержание их в нужном положении во время движения второй механической руки 40.

В демонстрируемом здесь варианте осуществления, зажимной элемент 42 содержит зажимной элемент 43, предпочтительно включающий в себя множество присасывающих каналов (не показаны), газодинамически соединенных с присасывающим устройством 45, выполненным с возможностью избирательной активации. Поэтому захват шумоподавляющих элементов 100 с подающей ленты 30 и удержание таких шумоподавляющих элементов 100 во время движения второй механической руки 40 к первой транспортерной ленте 10 происходит благодаря присасывающей силе, прикладываемой к вышеупомянутым шумоподавляющим элементам 100 сразу же после активации вышеупомянутого присасывающего устройства 45. С другой стороны, отпускание шумоподавляющих элементов 100 на первой транспортерной ленте 10 происходит после деактивации вышеупомянутого присасывающего устройства 45.

В альтернативном варианте осуществления, который не показан, зажимной элемент 42 может содержать множество отводимых крючьев, на которые поступают подходящие команды захвата и/или отпускания шумоподавляющих элементов 100.

Как будет подробнее описано ниже, когда шумоподавляющие элементы 100 переходят с подающей ленты 30 на первую транспортерную ленту 10, на них нет никакого адгезивного материала. Сразу же после того, как шумоподавляющие элементы 100 оказываются расположенными на первой транспортерной ленте 10, их нижняя грань прочно прилипает к участку слоя адгезивного материала 50a, предпочтительно - самоадгезивногося материала, предусмотренного конкретно на верхней поверхности 10a первой транспортерной ленты 10, когда шумоподавляющие элементы 100 переходят с первой транспортерной ленты 10 на вторую транспортерную ленту 20, так что вышеупомянутый участок слоя адгезивного материала 50a остается связанным с нижней гранью вышеупомянутых шумоподавляющих элементов 100.

Как показано на фиг.1 и 2, вышеупомянутый слой адгезивного материала 50a изначально связан с поверхностью непрерывной пленки 50, надлежащим образом соединенной с первой транспортерной лентой 10. Таким образом, непрерывная пленка 50 действует как опора для слоя адгезивного материала 50a перед его переносом на шумоподавляющие элементы 100.

Непрерывную пленку 50 разматывают с размоточного барабана 51, предпочтительно расположенного под первой транспортерной лентой 10 у ее хвостового концевого участка 10ʺ, а после размотки с размоточного барабана 51, ее собирают на намоточном барабане 52, предпочтительно расположенном под первой транспортерной лентой 10 у ее головного концевого участка 10'. Непрерывная пленка 50 проходит от размоточного барабана 51 до намоточного барабана 52, проходя над верхней поверхностью 10a первой транспортерной ленты 10.

После позиционирования шумоподавляющего элемента 100 на верхней поверхности 10a первой транспортерной ленты 10, участок слоя адгезивного материала 50a, который находится под таким шумоподавляющим элементом 100, плотно прикрепляется к нижней грани шумоподавляющего элемента 100 и остается прикрепленным к такому шумоподавляющему элементу 100 даже тогда, когда последний переносят на вторую транспортерную ленту 20. Следовательно, участок непрерывной пленки 50, наматываемый на намоточный барабан 52, по существу, не содержит вышеупомянутый слой адгезивного материала 50a. В частности, он содержит минимальное количество адгезивного материала 50a, соответствующее адгезивному материалу 50a, который предусмотрен в пространствах, ограниченных между двумя соседними шумоподавляющими элементами 100, расположенными на первой транспортерной ленте 10.

Непрерывную пленку 50 предпочтительно изготавливают из противоадгезивного материала (например, бумаги или полимерного материала, подобного полиэтилену (ПЭ), полипропилену (ПП) или полиэтилентерефталату (ПЭТФ), поверхность которого обработана кремнийорганическими соединениями). Поэтому сила адгезии слоя адгезивного материала 50a на непрерывной пленке 50 существенно ниже, чем сила адгезии слоя адгезивного материала 50a на нижней грани шумоподавляющих элементов 100.

Такая непрерывная пленка 50 имеет длину, равную длине шумоподавляющих элементов 100, или превышающую ее. Возможная разница в ширине между непрерывной пленкой 50 и шумоподавляющими элементами 100 предпочтительно не превышает примерно 2 мм.

Непрерывная пленка 50 предпочтительно имеет толщину (включая слой адгезивного материала 50a) в диапазоне между 30 и 150 мкм, например, составляющую примерно 80 мкм.

Примерами непрерывной пленки 50 (снабженной слоем адгезивного материала 50a), которую можно использовать, являются: 300LSE и 9773 от 3M Company и 5015T от Nitto Europe NV.

Установка 1 предпочтительно содержит также регулирующее устройство 55 для регулирования положения непрерывной пленки 50 на верхней поверхности 10a первой транспортерной ленты 10 в направлении, перпендикулярном направлению подачи. Такое регулирующее устройство 55 схематически показано только на фиг.3. Оно обеспечивает правильное ручное позиционирование между шумоподавляющими элементами 100 и непрерывной пленкой 50.

Регулирующее устройство 55 содержит, например, пару фотоэлементов (не показаны), которые обнаруживают выравнивание между каждым шумоподавляющим элементом 100 и непрерывной пленкой 50, и элемент привода (не показан), который сообщает непрерывной пленке движение в зависимости от сигнала, обнаруживаемого фотоэлементами.

Как показано на фиг.1 и 2, над первой транспортерной лентой 10 предпочтительно предусмотрен прижимной элемент 60. Прижимной элемент 60 выполнен с возможностью перемещения, предпочтительно - вдоль, по существу, вертикального направления, между рабочим положением, наиболее приближенным к верхней поверхности 10a первой транспортерной ленты 10, и положением покоя, наиболее удаленным от верхней поверхности 10a первой транспортерной ленты 10. В вышеупомянутом рабочем положении, прижимной элемент 60 прижимает один или несколько шумоподавляющих элементов 100 к первой транспортерной ленте 10, гарантируя, что каждый такой шумоподавляющий элемент 100 сможет прочно прилипнуть к соответствующему участку слоя адгезивного материала 50a. В вышеупомянутом положении покоя, прижимной элемент 60 отодвинут от вышеупомянутых шумоподавляющих элементов 100 и поэтому не оказывает никакого воздействия на шумоподавляющие элементы 100 (фиг.2).

Прижимной элемент 60 предпочтительно расположен у головного концевого участка 10' первой транспортерной ленты 10.

В качестве альтернативы или в дополнение к прижимному элементу 60, желаемое действие прижима шумоподавляющих элементов 100, оказываемое на первую транспортерную ленту 10, можно получить в результате приложения тяги к шумоподавляющим элементам 100 посредством зажимного элемента 43 второй механической руки 40, когда такие шумоподавляющие элементы 100 кладут на первую транспортерную ленту 10.

В иллюстрируемом здесь варианте осуществления, между первой транспортерной лентой 10 и второй транспортерной лентой 20 предусмотрен нож 70. Такой нож 70 выполнен с возможностью перемещения, предпочтительно - вдоль, по существу, вертикального направления, между положением покоя, наиболее удаленным от плоскости, которой принадлежит верхняя поверхность 10a первой транспортерной ленты 10 (фиг.1), и рабочим положением, в котором нож 70 пересекает вышеупомянутую плоскость (фиг.2).

Когда он находится в своем положении покоя, нож 70 не предпринимает никакого действия. С другой стороны, когда нож 70 находится в своем рабочем положении, он разрезает слой адгезивного материала 50a, связанный с шумоподавляющим элементом 100, только что перенесенным на вторую транспортерную ленту 20, отделяя такой слой адгезивного материала 50a от слоя адгезивного материала 50a, связанного с шумоподавляющим элементом 100a, который является соседним с вышеупомянутым шумоподавляющим элементом 100 и вскоре должен быть перенесен с первой транспортерной ленты 10 на вторую транспортерную ленту 20, как показано на фиг.2.

Если используемый адгезивный материал 50a не обладает очень прочными внутренними связями, нож 70 необязателен. В этом случае, отделение слоя адгезивного материала 50a, прилипшего к шумоподавляющему элементу, перенесенному на вторую транспортерную ленту 20, от слоя адгезивного материала, связанного с шумоподавляющим элементом 100a, расположенным на первой транспортерной ленте 10, происходит только в результате изменения скорости второй транспортерной ленты 20 относительно первой транспортерной ленты 10 и благодаря удерживающему воздействию, оказываемому на первую транспортерную ленту 10 силой прижима, прикладываемой к шумоподавляющему элементу 100a прижимным элементом 60.

Установка 1 также содержит - вблизи второй транспортерной ленты 20 - первую механическую руку 80, конфигурация которой обеспечивает подбор шумоподавляющих элементов 100 со второй транспортерной ленты 20 и позиционирование их в желаемом положении на радиально внутренней поверхности 501 шины 500. Такое позиционирование также можно получить путем приложения подходящего давления.

Первая механическая рука 80 предпочтительно является приспособлением подвесного типа (т.е., ее конфигурация обеспечивает связь с потолком или с подвесной штангой), так что место на полу она не занимает. Вместе с тем, в качестве альтернативы возможно использование механической руки, связанной с полом.

Первая механическая рука 80 содержит шарнирный кинематический элемент 81, который обеспечивает движение первой механической руки 80 вдоль любого направления в пространстве. На своем свободном конце 80a, первая механическая рука 80 содержит зажимной элемент 82, конфигурация которого обеспечивает подбор шумоподавляющих элементов 100 со второй транспортерной ленты и удержание их в нужном положении во время движения первой механической руки 80 к шине 500.

В демонстрируемом здесь варианте осуществления, зажимной элемент 82 содержит зажимной элемент 83, предпочтительно включающий в себя множество присасывающих каналов (не показаны), газодинамически соединенных с присасывающим устройством 85, выполненным с возможностью избирательной активации. Поэтому захват шумоподавляющих элементов 100 со второй транспортерной ленты 20 и удержание их во время движения первой механической руки 80 к шине 500 происходит в результате действия присасывающей силы, прикладываемой к шумоподавляющим элементам 100 сразу же после активации вышеупомянутого присасывающего устройства 85.

С другой стороны, отпускание шумоподавляющих элементов 100 на радиально внутренней поверхности 501 шины 500 происходит после деактивации вышеупомянутого присасывающего устройства 85.

Как показано на фиг.5a-5d, зажимной элемент 83 содержит поверхность 83a зажима, имеющую криволинейный профиль. Профиль поверхности 83a зажима предпочтительно имеет радиус изгиба, по существу равный радиусу изгиба внутренней поверхности 501 шины 500 вдоль ее окружного направления. В частности, значение среднего радиуса изгиба поверхности 83а зажима, по существу, равно среднему значению среди радиусов изгиба внутренних поверхностей партии шин 500, 600, на которых должны быть наклеены шумоподавляющие элементы 100.

Поверхность 83а зажима предпочтительно имеет, по существу, такую же протяженность, как протяженность шумоподавляющего элемента 100.

В альтернативном варианте осуществления, зажимной элемент 82 может содержать множество отводимых крючьев, на которые поступают подходящие команды захвата и/или отпускания шумоподавляющих элементов 100.

Установка 1 также содержит - вблизи головного концевого участка 20' второй транспортерной ленты 20 - тяговый элемент 90, конфигурация которого обеспечивает приложение тяги, имеющей составляющую, направленную вверх, к шумоподавляющему элементу 100, расположенному на второй транспортерной ленте 20, когда упомянутый шумоподавляющий элемент 100 вскоре должен быть подобран - или когда его подъем уже начинается - посредством зажимного элемента 82.

В варианте осуществления, демонстрируемом здесь, тяговый элемент 90 выполнен с возможностью перемещения между рабочим положением (показанным на фиг.2, 5a и 5b) и положением покоя (показанным на фиг.1, 5c и 5d). Тяговый элемент 90 прикладывает вышеупомянутую тягу, когда находится в своем рабочем положении.

В специальном примере, показанном на вышеупомянутых чертежах, тяговый элемент 90 содержит тяговый элемент 90a, связанный с рычагом 90b, предпочтительно - шарнирно сочлененным с упомянутой первой механической рукой 80.

Теперь будет описан предпочтительный вариант осуществления способа автоматического наложения шумоподавляющих элементов 100 на шину 500. В частности, этот способ можно осуществить посредством вышеописанной установки 1.

Сначала, как показано на фиг.1, шумоподавляющие элементы 100 последовательно позиционируют на подающей ленте 30, которая движется с заранее определенной скоростью вдоль направления A подачи. Такое движение происходит последовательно и попеременно в контексте позиционирования шумоподавляющих элементов 100 на подающей ленте 30, каждый раз - с продвижением шагами заранее определенной длины.

Позиционирование шумоподавляющих элементов 100 на подающей ленте 30 можно проводить посредством механической руки, например - второй механической руки 40, показанной на фиг.1-4, или оператор может вручную подбирать шумоподавляющие элементы 100 из подходящего устройства хранения, расположенного вблизи подающей ленты 30. В альтернативном варианте, шумоподавляющие элементы 100 можно получать, вырезая их из листа больших размеров, расположенного близко к подающей ленте 30.

Зажимной элемент 43 второй механической руки последовательно подбирает элементы 100, изготовленные из звукопоглощающего материала, и перемещает их на первую транспортерную ленту 10, которая посредством электродвигателя тоже приводится в движение с заранее определенной скоростью вдоль направления A подачи. Как описано выше, в демонстрируемом здесь варианте осуществления, подбор шумоподавляющих элементов 100 с подающей ленты 30 и удержание их во время движения к первой транспортерной ленте 10 происходит в результате присасывающей силы, прикладываемой зажимным элементом 42 к шумоподавляющим элементам 100.

Шумоподавляющие элементы 100 располагают на первой транспортерной ленте 10 в пределах направляющего рельса 11, предусматривая - или не предусматривая - зазор между двумя соседними шумоподавляющими элементами 100. В демонстрируемом здесь варианте осуществления, шумоподавляющие элементы 100 располагают на первой транспортерной ленте 10, по существу, в контакте друг с другом.

Позиционирование шумоподавляющих элементов 100 на первой транспортерной ленты 10 происходит последовательно каждый раз после движения первой транспортерной ленты 10 вдоль направления A подачи с продвижением на шаг заранее определенной длины. Такое движение обуславливает разматывание продольного участка непрерывной пленки 50, снабженного адгезивным материалом 50a, с размоточного барабана 51 и наматывание соответствующего продольного участка непрерывной пленки 50, по существу - без адгезивного материала 50a, на намоточный барабан 52.

Прижимают шумоподавляющие элементы 100 к верхней поверхности 10a первой транспортерной ленты 10 таким образом, что они прочно прилипают к слою адгезивного материала 50a, связанному с непрерывной пленкой 10, расположенной на верхней поверхности 10a первой транспортерной ленты 10. Такое прижимающее воздействие может оказать вторая механическая рука 40 или - предпочтительно - прижимной элемент 60, расположенный над первой транспортерной лентой 10.

После этого переносят шумоподавляющие элементы 100 с первой транспортерной ленты 10 на вторую транспортерную ленту 20, позиционируя в пределах направляющего рельса 21. Такой перенос происходит в результате движения первой транспортерной ленты 10 вдоль направления A подачи. Во время вышеупомянутого переноса участок слоя адгезивного материала 50a, связанный с нижней гранью шумоподавляющих элементов 100, остается неподвижно соединенным с последней.

Если это необходимо или желательно, то положение непрерывной пленки 50 на первой транспортерной ленты 10 в направлении, перпендикулярном направлению A подачи, можно должным образом регулировать так, что шумоподавляющие элементы, которые позиционированы на непрерывной пленке 50, будут центрироваться относительно последней вдоль вышеупомянутого перпендикулярного направления.

Во время вышеупомянутого переноса, вторая транспортерная лента 20 также движется последовательно вдоль направления A подачи шагами продвижения, предпочтительно - регулируемыми посредством фотоэлемента (не показан), расположенного у конца вышеупомянутый второй транспортерной ленты 20.

В период времени, когда вторая транспортерная лента 20 движется, скорость ее движения предпочтительно превышает скорость первой транспортерной ленты 10 (где шумоподавляющие элементы 100 предпочтительно находятся, по существу в контакте друг с другом) за тот же период времени, чтобы получить желаемые промежутки от шумоподавляющих элементов 100 на второй транспортерной ленте 20, как показано на фиг.1 и 2. например, гарантируют, что шумоподавляющие элементы 100 находятся на второй транспортерной ленте 20 на расстоянии, большем, чем примерно 1 мм, предпочтительно - находящемся в диапазоне между примерно 1 мм и примерно 3-5 мм.

Если внутренние связи слоя адгезивного материала 50a не очень прочны, более высокая скорость второй транспортерной ленты 20 относительно первой транспортерной ленты 10 также обеспечивает чистое и точное отделение слоя адгезивного материала 50a, связанного с шумоподавляющим элементом 100, расположенным на второй транспортерной ленте 20, от слоя адгезивного материала 50a, связанного с непрерывной пленкой 50, которая наматывается на намоточном барабане 52. В предпочтительном случае, в котором шумоподавляющие элементы 100, расположенные на первой транспортерной ленте 10, находятся в контакте друг с другом, вышеупомянутое отделение происходит относительно слоя адгезивного материала 50a, связанного с шумоподавляющим элементом 100a, все еще расположенным на первой транспортерной ленте 10, который вскоре должен быть перенесен на вторую транспортерную ленту 20 (фиг.2).

С другой стороны, если внутренние связи слоя адгезивного материала 50a таковы, что не обеспечивают вышеупомянутое чистое и точное отделение, такое отделение получают в результате надреза, осуществляемого ножом 70. Более высокая скорость второй транспортерной ленты 20 относительно первой транспортерной ленты 10 преимущественно обеспечивает достаточный отвод шумоподавляющего элемента 100 от элемента 100a, изготовленного из звукопоглощающего материала, который вскоре должен быть перенесен с первой транспортерной ленты 10 на вторую транспортерную ленту 20, чтобы предотвратить вероятность непреднамеренного разрезания ножом 70 одного или обоих вышеупомянутых шумоподавляющих элементов 100, 100a.

Осуществляют последовательный подбор шумоподавляющих элементов 100, расположенных на второй транспортерной ленте 20, со второй транспортерной ленты 20 (фиг.2 и 3) с целью переноса к шине 500 (фиг.4) и позиционируют их (а значит - и наклеивают) в соответствующих заранее определенных положениях на ее радиально внутренней поверхности 501 (фиг.6). Такой подбор и перенос осуществляют посредством зажимного элемента 82 первой механической руки 80, как подробно показано на фиг.5a-5d.

Подбор шумоподавляющих элементов 100 со второй транспортерной ленты 20 и их удержание во время движения к шине 500 происходит в результате действия присасывающей силы, прикладываемой зажимным элементом 82 к шумоподавляющим элементам 100.

Начальный захват шумоподавляющих элементов 100 со второй транспортерной ленты 20 предпочтительно упрощают путем приложения направленной вверх тяги к каждому шумоподавляющему элементу 100 посредством тягового элемента 90.

В частности, как только головной концевой участок 100' шумоподавляющего элемента 100 выступает консольно от второй транспортерной ленты 20, активируют тяговый элемент 90 (например, пневматически) и вводят его в контакт с таким головным концевым участком 100' (фиг.5a). В то же время, зажимной элемент 82 располагают посредством первой механической руки 80 над вышеупомянутым шумоподавляющим элементом 100 и прикладывают силу прижима к головному концевому участку 100' шумоподавляющего элемента 100 посредством соответствующего концевого участка поверхности 83a зажима, принадлежащей зажимающему элементу 82 (фиг.5b).

Одновременно с приложением вышеупомянутой силы прижима, по меньшей мере, частично активируют присасывающее устройство 85 для приложения к головному концевому участку 100' шумоподавляющего элемента 100 силы, которая достаточна чтобы поднять его со второй транспортерной ленты 20.

Когда присасывающее устройство активно, поворачивают зажимной элемент 82 относительно шумоподавляющего элемента 100, чтобы постепенно прикладывать вышеупомянутую силу прижима к соседним участкам шумоподавляющего элемента 100 (фиг.5c) до тех пор, пока не будет достигнут его хвостовой концевой участок 100ʺ (фиг.5d). В этот момент, весь шумоподавляющий элемент 100 прочно связан с поверхностью 83a зажима, принадлежащей зажимающему элементу 82 и поэтому может быть перемещен первой механическую рукой 80 к шине 500 (фиг.4).

Как только он достигает шины 500, первая механическая рука 80 располагает зажимной элемент 82 так, что слой адгезивного материала 50a, связанный с удерживаемым ею шумоподавляющим элементом 100, оказывается обращенным к радиально внутренней поверхности 501 шины 500. После этого проводят наклеивание шумоподавляющего элемента 100 внутри шины 500.

Вышеупомянутые операции захвата шумоподавляющего элемента 100 со второй транспортерной ленты 20 и наклеивания на радиально внутреннюю поверхность 501 шины 500 последовательно повторяют для множества шумоподавляющих элементов 100 до тех пор, пока не получают желаемую зону охвата радиально внутренней поверхности 501 шины 500.

Сразу же после завершения операций наклеивания всех шумоподавляющих элементов 100, шину 500 подбирают, например, посредством подходящей механической руки и заменяют шиной 600 (фиг.4).

Вышеописанный способ идентично повторяют для наложения множества элементов 100, изготовленных из звукопоглощающего материала, на радиально внутренней поверхности 601 шины 600.

Данное изобретение описано со ссылками на несколько предпочтительных вариантов осуществления. В вышеописанные варианты осуществления можно внести различные изменения, также остающиеся в рамках объема защиты изобретения, определяемого прилагаемой формулой изобретения.

Изобретение относится к способу и установке для автоматического наложения шумоподавляющего элемента на шину для колес транспортных средств. Шумоподавляющий элемент (100) направляют в соответствии с заранее определенным направлением, и во время упомянутого направления наносят адгезивный материал (50а) на первую поверхность шумоподавляющего элемента (100). В частности, располагают шумоподавляющий элемент (100) на первой транспортерной ленте (10), выполненной с возможностью движения вдоль направления (А) подачи и имеющей на своей верхней поверхности (10а) непрерывную пленку (50), поддерживающую слой адгезивного материала (50а). Прижимают шумоподавляющий элемент (100) к первой транспортерной ленте (10) вдоль упомянутого направления (А) подачи таким образом, что он прочно прилипают к упомянутому слою адгезивного материала (50a). В результате движения первой транспортерной ленты (10) вдоль упомянутого направления (А) подачи, происходит перенос шумоподавляющего элемента (100) на вторую транспортерную ленту (20), расположенную ниже по ходу от первой транспортерной ленты (10). Во время упомянутого переноса, непрерывную пленку (50) удерживают на первой транспортерной ленте (10) и, когда упомянутый шумоподавляющий элемент (100) сошел с первой транспортерной ленты (10), отделяют участок упомянутого слоя адгезивного материала, который прилипает к шумоподавляющему элементу (100), от слоя адгезивного материала, расположенного на упомянутой первой транспортерной ленте. Затем подбирают шумоподавляющий элемент (100) со второй транспортерной ленты (20) и позиционируют в заранее определенном положении на радиально внутренней поверхности шины для колес транспортных средств, вводя упомянутую первую поверхность в контакт с упомянутой радиально внутренней поверхностью (501). 2 н. и 35 з.п. ф-лы, 9 ил.

1. Способ наложения шумоподавляющего элемента (100) на шину (500) для колес транспортных средств, при котором:

a) обеспечивают шумоподавляющий элемент (100);

b) обеспечивают первую транспортерную ленту (10), выполненную с возможностью движения вдоль направления (A) подачи и имеющую на своей верхней поверхности (10a) непрерывную пленку (50), поддерживающую слой адгезивного материала (50a);

c) направляют шумоподавляющий элемент (100) в соответствии с заранее определенным направлением, причем наклеивание шумоподавляющего элемента (100) включает расположение шумоподавляющего элемента (100) на первой транспортерной ленте (10);

d) во время упомянутого направления наносят участок слоя адгезивного материала (50a) на первую поверхность шумоподавляющего элемента (100);

e) манипулируют шумоподавляющим элементом (100) посредством взаимодействия с, по меньшей мере, одной второй поверхностью шумоподавляющего элемента (100), отличающейся от первой поверхности, на которую нанесен указанный участок слоя адгезивного материала (50a);

f) позиционируют шумоподавляющий элемент (100) в заранее определенном положении на радиально внутренней поверхности (501) шины (500), вводя первую поверхность в контакт с радиально внутренней поверхностью (501).

2. Способ по п.1, при котором циклически повторяют этапы a)-f), чтобы покрыть заранее определенный участок радиально внутренней поверхности (501) шины (500) множеством шумоподавляющих элементов (100).

3. Способ по п.1 или 2, при котором нанесение участка слоя адгезивного материала (50a) на первую поверхность шумоподавляющего элемента (100) включает прижатие шумоподавляющего элемента (100) к первой транспортерной ленте (10) таким образом, что шумоподавляющий элемент (100) прочно прилипает к указанному участку слоя адгезивного материала (50a).

4. Способ по п.3, при котором, в результате движения первой транспортерной ленты (10) вдоль направления (A) подачи, переносят шумоподавляющий элемент (100) на вторую транспортерную ленту (20), расположенную ниже по ходу от первой транспортерной ленты (10), с одновременным удержанием непрерывной пленки (50) на первой транспортерной ленте (10).

5. Способ по п.4, при котором отделяют участок слоя адгезивного материала (50a) от слоя адгезивного материала (50a), расположенного на первой транспортерной ленте (10), после того, как шумоподавляющий элемент (100) сошел с первой транспортерной ленты (10).

6. Способ по п.5, при котором манипулирование шумоподавляющим элементом (100) включает подбор шумоподавляющего элемента (100) с указанным участком слоя адгезивного материала (50a) со второй транспортерной ленты (20) и его перемещение к шине (500) для колес транспортных средств.

7. Способ по любому из пп.1-6, при котором расположение шумоподавляющего элемента (100) на первой транспортерной ленте (10) включает:

подбор шумоподавляющего элемента (100) с подающей ленты (30) или из устройства для хранения, расположенной или расположенного выше по ходу от первой транспортерной ленты (10);

позиционирование шумоподавляющего элемента (100) на первой транспортерной ленте (10).

8. Способ по п.7, при котором подбор шумоподавляющего элемента включает приложение присасывающей силы к шумоподавляющему элементу (100).

9. Способ по любому из пп.1-8, при котором регулируют положение непрерывной пленки (50) на верхней поверхности (10а) первой транспортерной ленты (10) в направлении, перпендикулярном направлению (А) подачи.

10. Способ по любому из пп.1-9, при котором позиционирование шумоподавляющего элемента (100) на первой транспортерной ленте (10) включает расположение шумоподавляющего элемента (100) в пределах первого направляющего рельса (11), предусмотренного на первой транспортерной ленте (10).

11. Способ по любому из пп.4-6 или любому из пп.7-10 при его зависимости от п.4, при котором перенос шумоподавляющего элемента (100) на вторую транспортерную ленту (20) включает подачу шумоподавляющего элемента (100) в пределах второго направляющего рельса (21), предусмотренного на второй транспортерной ленте (20).

12. Способ по любому из пп.1-11, при котором располагают дополнительный шумоподавляющий элемент (100а) на первой транспортерной ленте (10) выше по ходу от шумоподавляющего элемента (100) вдоль направления (A) подачи и в непосредственной близости к шумоподавляющему элементу (100).

13. Способ по п.5 или 6 или любому из пп.7-12 при его зависимости от п.5, при котором отделение участка слоя адгезивного материала (50a) включает движение второй транспортерной ленты (20) относительно первой транспортерной ленты (10) с заранее определенной скоростью, которая больше нуля.

14. Способ по п.5 или 6 или любому из пп.7-13 при его зависимости от п.5, при котором отделение участка слоя адгезивного материала (50a) включает разрезание слоя адгезивного материала (50a) в области, находящейся между первой транспортерной лентой (10) и второй транспортерной лентой (20).

15. Способ по п.14 при его зависимости от п.12, при котором перед разрезанием слоя адгезивного материала (50a) отводят шумоподавляющий элемент (100) от дополнительного шумоподавляющего элемента (100a) вдоль направления (A) подачи.

16. Способ по п.15, при котором отвод шумоподавляющего элемента (100) включает движение второй транспортерной ленты (20) относительно первой транспортерной ленты (10) с заранее определенной относительной скоростью, которая больше нуля.

17. Способ по п.6 или любому из пп.7-16 при его зависимости от п.6, при котором подбор шумоподавляющего элемента (100) включает приложение присасывающей силы к, по меньшей мере, части упомянутой, по меньшей мере, одной второй поверхности шумоподавляющего элемента (100).

18. Способ по п.17, при котором подбор шумоподавляющего элемента (100) включает приложение к, по меньшей мере, части упомянутой, по меньшей мере, одной второй поверхности шумоподавляющего элемента (100), одновременно с присасывающей силой, силы прижима от головного концевого участка (100') шумоподавляющего элемента вплоть до хвостового концевого участка (100ʺ) шумоподавляющего элемента.

19. Способ по п.18, при котором силу прижима прикладывают к головному концевому участку (100'), когда головной концевой участок (100') выступает консольно от второй транспортерной ленты (20).

20. Способ по п.18 или 19, при котором подбор шумоподавляющего элемента (100) включает приложение к головному концевому участку (100') шумоподавляющего элемента (100), одновременно с присасывающей силой, тяги, имеющей составляющую, ориентированную вверх.

21. Установка (1) для наложения шумоподавляющего элемента (100) на шину (500) для колес транспортных средств, содержащая:

распределительное устройство для распределения шумоподавляющих элементов (100);

поддерживающее устройство для поддержания адгезивного материала (50a), причем поддерживающее устройство содержит непрерывную пленку (50), поддерживающую слой адгезивного материала (50a);

направляющее устройство для направления шумоподавляющего элемента (100) в соответствии с заранее определенным направлением, при этом направляющее устройство содержит первую транспортерную ленту (10), выполненную с возможностью движения вдоль направления (A) подачи, причем непрерывная пленка (50) связана с первой транспортерной лентой (10) и проходит по верхней поверхности (10a) первой транспортерной ленты (10);

наносящее устройство для нанесения участка слоя адгезивного материала (50a) на первой поверхности шумоподавляющего элемента (100);

манипулятор шумоподавляющим элементом (100), выполненный с возможностью взаимодействия со второй поверхностью шумоподавляющего элемента (100), отличающейся от первой поверхности, и позиционирования шумоподавляющего элемента (100) в заранее определенном положении на радиально внутренней поверхности (501) шины (500) с введением первой поверхности в контакт с радиально внутренней поверхностью (501).

22. Установка (1) по п.21, в которой наносящее устройство для нанесения указанного участка слоя адгезивного материала (50a) содержит прижимной элемент (60), выполненный с возможностью прижатия шумоподавляющего элемента (100) к первой транспортерной ленте (10) таким образом, что шумоподавляющий элемент (100) прочно прилипает к указанному участку слоя адгезивного материала (50a).

23. Установка (1) по п.21 или 22, содержащая вторую транспортерную ленту (20), которая расположена ниже по ходу от первой транспортерной ленты (10) и выполнена с возможностью приема шумоподавляющего элемента (100) с первой транспортерной ленты (10).

24. Установка (1) по п.23, в которой манипулятор шумоподавляющим элементом (100) содержит первую механическую руку (80), выполненную с возможностью перемещения между второй транспортерной лентой (20) и шиной (500) для колес транспортных средств для подбора шумоподавляющего элемента (100) со второй транспортерной ленты (20) и его позиционирования в заранее определенном положении на радиально внутренней поверхности (501) шины (500).

25. Установка (1) по любому из пп.21-24, содержащая:

размоточный барабан (51) для разматывания непрерывной пленки (50), причем размоточный барабан (51) расположен под первой транспортерной лентой (10) у хвостового концевого участка (10ʺ) первой транспортерной ленты (10);

намоточный барабан (52) для наматывания непрерывной пленки (50), причем намоточный барабан (52) расположен под первой транспортерной лентой (10) у головного концевого участка (10ʺ) первой транспортерной ленты (10),

при этом непрерывная пленка (50) проходит от размоточного барабана (51) до намоточного барабана (52), проходя над верхней поверхностью (10a) первой транспортерной ленты (10).

26. Установка (1) по п.24 или 25 при его зависимости от п.24, в которой манипулятор шумоподавляющим элементом (100) содержит первый зажимной элемент (83), связанный со свободным концевым участком (80a) первой механической руки (80), и первое присасывающее устройство (85), связанное с первым зажимным элементом (83) и выполненное с возможностью избирательной активации для подбора - посредством первого захватывающего элемента (83) - шумоподавляющего элемента (100) со второй транспортерной ленты (20) и ее отпускания на шину (500).

27. Установка (1) по п.26, в которой зажимной элемент (83) содержит поверхность (83a) зажима, имеющую криволинейный профиль с радиусом изгиба, по существу равным радиусу изгиба внутренней поверхности (501) шины (500) вдоль ее окружного направления.

28. Установка (1) по п.27, в которой поверхность (83a) зажима имеет протяженность, которая по существу равна протяженности шумоподавляющего элемента (100).

29. Установка (1) по п.23 или 24 или по любому из пп.25-28 при его зависимости от п.23, содержащая нож (70), расположенный между первой транспортерной лентой (10) и второй транспортерной лентой (20) и выполненный с возможностью перемещения между положением покоя, дальше всего отстоящим от плоскости, которой принадлежит верхняя поверхность (10a) первой транспортерной ленты (10), и рабочим положением, в котором нож (70) пересекает плоскость, которой принадлежит верхняя поверхность (10a) первой транспортерной ленты (10).

30. Установка (1) по любому из пп.21-29, содержащая подающую ленту (30), расположенную выше по ходу от первой транспортерной ленты (10) для подачи шумоподавляющего элемента (100) на первую транспортерную ленту (10).

31. Установка (1) по п.30, в которой распределительное устройство содержит вторую механическую руку (40), выполненную с возможностью перемещения между подающей лентой (30) и первой транспортерной лентой (10) для подбора шумоподавляющего элемента (100) с подающей ленты (30) и его позиционирования на первой транспортерной ленте (10).

32. Установка (1) по п.31, в которой распределительное устройство содержит второй зажимной элемент (43), связанный со свободным концевым участком (40a) второй механической руки (40), и второе присасывающее устройство (45) связанное со вторым зажимным элементом (43) и выполненное с возможностью избирательной активации для подбора - посредством второго зажимного элемента (43) - шумоподавляющего элемента (100) с подающей ленты и его отпускания на первой транспортерной ленте (10).

33. Установка (1) по любому из пп.21-32, содержащая регулирующее устройство (55) для регулирования положения непрерывной пленки (50) на верхней поверхности (10a) первой транспортерной ленты (10) в направлении, перпендикулярном направлению (А) подачи.

34. Установка (1) по любому из пп.21-33, содержащая первый направляющий рельс (11) для направления шумоподавляющего элемента (100), причем первый направляющий рельс расположен на первой транспортерной ленте (10).

35. Установка (1) по п.23 или 24 или любому из пп.25-34 при его зависимости от п.23, содержащая второй направляющий рельс (21) для направления шумоподавляющего элемента (100), причем второй направляющий рельс расположен на второй транспортерной ленте (20).

36. Установка (1) по п.23 или 24 или любому из пп.25-35 при его зависимости от п.23, содержащая: