Изобретение относится к машиностроению и предназначено для правки нежестких цилиндрических деталей типа валов и осей поперечной обкаткой гладкими плитами.

Известны плоскопрокатные вальцы (SU № 462646, МПК, В21Н 9/02, опубликовано 05.03.1975), содержащие станину с ползуном, подвижный деформирующий инструмент, установленный на ползуне, и неподвижный деформирующий инструмент, установленный на станине, механизм подачи заготовок, имеющий кассету, лоток с каналом и подпружиненный подаватель, имеющий параллельно установленные и взаимосвязанные шибер с прорезью и отсекатель.

Признаками аналога, совпадающими с существенными признаками заявляемого устройства, являются станина, ползун с подвижным деформирующим инструментом, механизм регулирования закрытой высоты между инструментами, механизм подачи заготовок, толкатель, бункер для заготовок и ящик для размещения готовых изделий.

В известном устройстве между кассетой и подавателем на станине смонтирован лоток-магазин, а на ползуне установлена насадка с клапаном для подачи охлаждающей среды. Подаватель размещен над подвижным инструментом, но не входит в зону между инструментами. Переход с обработки одного типоразмера изделий на обработку другого возможен при замене значительного количества сменных деталей в узлах подачи, а также при проведении ряда регулировок. Это обстоятельство повышает трудозатраты наладочных работ. Кроме того, установка подвижного инструмента в нижнем по отношению к неподвижному инструменту положению вызывает необходимость создания сложной системы узла защиты направляющих ползуна от охлаждающей жидкости, которая значительно увеличивает габариты устройства и усложняет его синхронную работу, ремонт и техническое обслуживание.

Известны также плоскопрокатные вальцы (SU № 529880, МПК В21Н 9/02, опубликовано 30.09.1976), содержащие установленные в станине верхний неподвижный инструмент и ползун с закрепленным на нем нижним подвижным инструментом, а также лоток, подаватель и ориентирующий механизм, имеющий фиксатор, ограничитель, установленный на станине перед неподвижным инструментом, упор и подпружиненный рычаг с прижимом.

Признаками аналога, совпадающими с существенными признаками заявляемого устройства, являются станина, ползун с подвижным деформирующим инструментом, механизм подачи заготовок, лоток для заготовок и ящик для размещения готовых изделий.

Недостатком известного устройства является то, что боковой прижим ориентирующего механизма заготовки расположен над клиновыми или накатными элементами нижнего подвижного инструмента, а передняя рабочая часть прижима, контактирующая с торцом заготовки, проходит в щель между подвижным и неподвижным инструментом на участке захвата заготовки. Таким образом, прижим имеет ограниченные размеры по толщине, которые лимитируются высотой клиновых или накатных элементов инструментов, и, следовательно, имеет недостаточную жесткость и надежность. Кроме того, прижим некоторое время в процессе захвата контактирует с торцом вращающейся рубленой заготовки. Такой контакт с неровным торцом также снижает надежность прижима и всего ориентирующего механизма. Причем надежность механизма снижается с уменьшением диаметра прокатываемой заготовки.

Наиболее близким техническим решением к заявленному изобретению является плоскопрокатное устройство (SU № 764812, МПК, В21Н 9/02, опубликовано 23.09.1980), содержащее станину с неподвижным деформирующим инструментом, ползун с подвижным деформирующим инструментом расположен над неподвижным деформирующим инструментом, а также подающий механизм с кассетой, лотком и подавателем, имеющем параллельно установленные и взаимосвязанные шибер с прорезью и отсекатель.

Признаками аналога, совпадающими с существенными признаками заявляемого устройства, являются станина с неподвижным деформирующим инструментом, ползун с подвижным деформирующим инструментом, механизм подачи заготовок, толкатель, бункер для заготовок и ящик для размещения готовых изделий.

Недостатком данной конструкции является то, что невозможно регулирование закрытой высоты между инструментами, значит, отсутствует способность переналадки на обработку разных типоразмерных деталей, что снижает технологические возможности устройства. Кроме того, наличие глубоких канавок в ползуне усложняет его изготовление. Наличие холостого хода инструмента уменьшает производительность обработки.

Технический результат изобретения – выпрямление нежестких цилиндрических деталей, повышение надежности устройства и расширение его технологических возможностей.

Технический результат достигается тем, что устройство для правки нежестких цилиндрических деталей гладкими плитами, содержащее установленные в станине ползун с закрепленным на нем подвижным деформирующим инструментом, расположенный под ним неподвижный деформирующий инструмент, согласно изобретению, устройство с целью выпрямления нежестких цилиндрических деталей, повышения надежности устройства, расширение его технологических возможностей, дополнительно содержит автоматизированное устройство для контроля диаметральных размеров и искривления формы деталей типа валов и осей, подключенное к компьютеру, датчик для управления направления изогнутости заготовки смонтирован лоток, подвижный деформирующий инструмент имеет две опоры и подвижный деформирующий инструмент с выступом для выполнения процесса правки изгибом, клиновой механизм с верхним и нижним клиньями для регулирования значения абсолютного обжатия, снабженный толкателем, бункером и лотком для заготовок.

Отличительные признаки предлагаемого устройства заключаются в том, что устройство дополнительно содержит две жесткие опоры, смонтированные на подвижном деформирующем инструменте и выступ, смонтированный на подвижном деформирующем инструменте для выполнения процесса правки изгибом, устройство, что снабженный толкателем, датчиком, бункером и лотком для заготовок. В заявляемом устройстве использование клинового механизма для регулирования высоты неподвижного деформирующего инструмента в совокупности с остальными существенными признаками позволяет осуществить быструю переналадку устройства на обработку других типоразмерных деталей и точную установку технологической закрытой высоты между инструментами. В процессе обкатывания цилиндрических деталей плоскими плитами значение абсолютного обжатия является основным параметром, который влияет на эффект процесса правки, включая распределение равномерности остаточных напряжений, величину остаточной деформации, глубину и степень наклепа, шероховатость поверхности. Таким образом, точная установка закрытой высоты между инструментами позволяет достичь необходимый эффект обработки при высокой надежности устройства, а также расширить его технологические возможности.

Наличие новой совокупности существенных отличительных от прототипа признаков в заявляемом устройстве для правки нежестких цилиндрических деталей гладкими плитами позволяет сделать вывод о соответствии заявляемого изобретения критерию «новизна».

Проведенный дополнительный сопоставительный анализ научно-технической и патентной информации не выявил источники, содержащие сведения об известности совокупности отличительных признаков заявляемого устройства для правки нежестких цилиндрических деталей гладкими плитами, что свидетельствует о его соответствии критерию «изобретательский уровень».

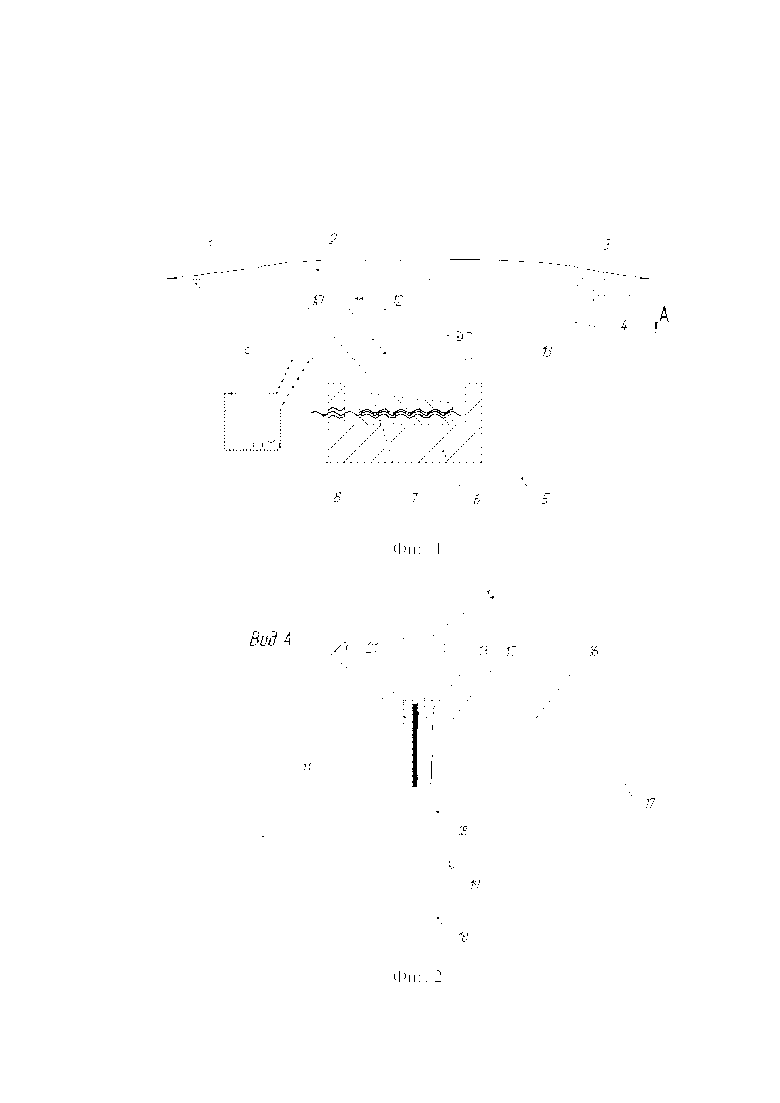

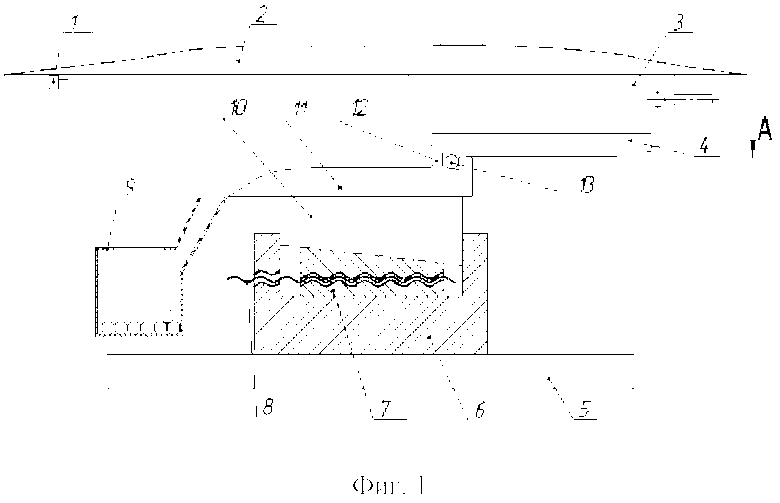

Устройство для правки нежестких цилиндрических деталей типа валов и осей поперечной обкаткой гладкими плитами поясняется чертежами, где на фиг. 1 изображена схема предлагаемого устройства, общий вид сборки, а на фиг. 2 показан вид сверху этого устройства. Элементам устройства присвоены следующие цифровые обозначения:

2 – Направляющая

3 – Ползун

4 – Подвижный деформирующий инструмент

5 – Станина

6 – Стол

7 – Нижний клин

8 – Винт

9 – Ящики для обработанных деталей

10 – Верхний клин

11 – Неподвижный деформирующий

инструмент

12 – Выступ

14 – Толкатель

15 – Бункер

16 – Автоматизированное устройство для контроля диаметральных размеров и искривления формы деталей типа валов и осей (патент РФ № 2218260)

17 – Компьютер

18 – Опоры

19 – Индикатор

20 – Лоток

21 – Датчик

Устройство содержит станину 5, на которой смонтирован стол 6 с механизмом регулирования высоты неподвижного деформирующего инструмента 11, состоящим из верхнего клина 10, нижнего клина 7 и винта 8, а также направляющие 2, в которых совершает возвратно-поступательное движение ползун 3 с подвижным деформирующим инструментом 4 с выступом 12. Деформирующий инструмент 11 имеет две опоры 18 для изгиба заготовки при правке изгибом. Привод ползуна 3 является кривошипно-кулисным. На направляющих установлены включатель 1, который срабатывает и дает сигнал на толкатель 14 с помощью которого заготовки 13 из лотка 20 выталкиваются в зону обработки сбоку. Установлен ящик 9 для размещения готовых изделий. Автоматизированное устройство 16 для контроля диаметральных размеров и искривления формы деталей типа валов и осей, подключено к компьютеру 17, работает следующим образом: после загрузки партии деталей, включается контролирующее устройство и компьютер. Индикатор 19, подключен к компьютеру 17 для измерения общего прогиба. Винт 8 для регулирования значения абсолютного обжатия.

Устройство работает следующим образом. Автоматизированное устройство 16 измеряет диаметральные размеры и искривление формы заготовки, которое дает сигнал на компьютер 17. На компьютере 17 определяются значения общего прогиба заготовки и информация передается в устройство 19. Далее заготовка перемещается в лоток 20 через бункер 15 и здесь датчик 21 управляет направлением изогнутости заготовки. При подходе ползуна 3 в крайнее правое положение ползун действует на включатель 1, который дает сигнал на толкатель 14. В результате заготовка 13 из лотка перемещается в зону обработки. Далее ползун 3 перемещается вправо и останавливается после касания заготовки 13 с выступом 12. Затем ползун 3 продолжает перемещаться вправо на величину общего прогиба. При перемещении ползуна 3 в направлении справа налево происходит захват заготовки 13 и производится поперечная обкатка заготовки. В конце хода ползуна 3, готовое изделие перемещается в приемный ящик 9. После этого процесса работы устройства повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ПЛОСКИМИ ИНСТРУМЕНТАМИ | 2015 |

|

RU2600302C1 |

| Плоскопрокатное устройство | 1978 |

|

SU764812A1 |

| Плоскопрокатный автомат | 1979 |

|

SU837523A1 |

| Плоскопрокатный автомат | 1980 |

|

SU919799A2 |

| Плоскопрокатные вальцы | 1972 |

|

SU462646A1 |

| Плоскопрокатное устройство | 1979 |

|

SU818712A1 |

| Плоскопрокатный автомат | 1981 |

|

SU980907A2 |

| Плоскопрокатное устройство для поперечно-клиновой прокатки | 1988 |

|

SU1569066A1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ПРОФИЛЬНЫХ КАНАВОК НА ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВКАХ | 1993 |

|

RU2049577C1 |

| КАЛИБРОВОЧНЫЙ СТАНОК | 1996 |

|

RU2094147C1 |

Изобретение относится к машиностроению и предназначено для правки нежестких цилиндрических деталей типа валов и осей поперечной обкаткой гладкими плитами. В станине устройства закреплен ползун с подвижным деформирующим инструментом и расположенный под ним неподвижный деформирующий инструмент. Причем подвижный деформирующий инструмент имеет две опоры и выступ. Устройство также содержит клиновой механизм с верхним и нижним клиньями для регулирования величины абсолютного обжатия, снабженный толкателем, бункером и лотком с датчиком для управления направлением изогнутости детали. К компьютеру подключено автоматизированное устройство для контроля диаметральных размеров и искривления формы деталей. Расширяются технологические возможности устройства. 2 ил.

Устройство для правки нежестких цилиндрических деталей гладкими плитами, содержащее установленные в станине ползун с закрепленным на нем подвижным деформирующим инструментом и расположенный под ним неподвижный деформирующий инструмент, отличающееся тем, что оно дополнительно содержит подключенное к компьютеру автоматизированное устройство для контроля диаметральных размеров и искривления формы деталей, установленный на лотке датчик для управления направлением изогнутости деталей, клиновой механизм, содержащий верхний и нижний клинья для регулирования величины абсолютного обжатия, толкатель и бункер, при этом подвижный деформирующий инструмент выполнен с двумя опорами и выступом для выполнения процесса правки изгибом.

| Плоскопрокатное устройство | 1978 |

|

SU764812A1 |

| Плоскопрокатное устройство | 1979 |

|

SU818712A1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ПЛОСКИМИ ИНСТРУМЕНТАМИ | 2015 |

|

RU2600302C1 |

| US 4817408 A1, 04.04.1989. | |||

Авторы

Даты

2019-08-08—Публикация

2019-04-02—Подача