(54) ПЛОСКОПРОКАТНЫЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскопрокатный автомат | 1980 |

|

SU919799A2 |

| Плоскопрокатный автомат | 1979 |

|

SU837523A1 |

| Плоскопрокатное устройство | 1990 |

|

SU1770015A1 |

| Устройство для правки нежестких цилиндрических деталей гладкими плитами | 2019 |

|

RU2696988C1 |

| Плоскопрокатное устройство для поперечно-клиновой прокатки | 1988 |

|

SU1569066A1 |

| Плоскопрокатное устройство | 1978 |

|

SU764812A1 |

| Плоскопрокатные вальцы | 1975 |

|

SU529880A2 |

| ШТАМП ДЛЯ РЕЗКИ СОРТОВОГО ПРОКАТА НА ЗАГОТОВКИ | 1972 |

|

SU339348A1 |

| Плоскопрокатные вальцы | 1972 |

|

SU462646A1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ПЛОСКИМИ ИНСТРУМЕНТАМИ | 2015 |

|

RU2600302C1 |

Изобретение относится к обработке металлов давлением, в частности к поперечно-клиновой вальцовке.

По основному авт. св. № 919799 известен плоскопрокатный автомат, содержащий размещенный в станине неподвижный рабочий инструмент, ползун с подвижным рабочим инструментом, установленным с возможностью перемещения в направлении, перпендикулярном оси прокатки, устройства для правки и подачи прутка, установленный на станине неподвижный нож, смонтированный на приводном ножедержателе подвижный нож, подаватель с клиновым механизмом, фиксатор и ползушку

В известном устройстве ползушка выполнена с приемным пазом, открытым со стороны подавателя, и с отверстием, в которые входят выталкиватель заготовки и подвижный нож. Подвижный клин, ползушка, выталкиватель и нож приводятся в возвратно-поступательное движение от кулачков с соответству ющими системами рычагов. Однако при выталкивании заготовки выталкивателем из паза ползушки на поверхность подавателя, а также при движении подавателя вверх заготовка остается

незафиксированной, в результате чего она может разворачиваться и смечшться вдоль оси, что приводит к снижению надежности работы автомата.

Кроме того , ползушка с пазом, в котором размещается пруток перед отрезкой, не имеет регулировки размеров паза для различных диаметров, что снижает качество среза заготов-.

10 ки, особенно малых диаметров и, в конечном.счете, качество вальцованного изделия.

Целью изобретения является повышение надежности работы автомата и

15 улучшение качества прокатываемых изделий.

Поставленная цель достигается тем, что плоскопрокатный автомат снабжен регулируемым ограничителем,

20 установленным на подавателе соосно устройствам для правки и подачи прутка, регулируемой плитой, смонтированной на ползушке, размещенными на ножедержателе регулируемыми планкой

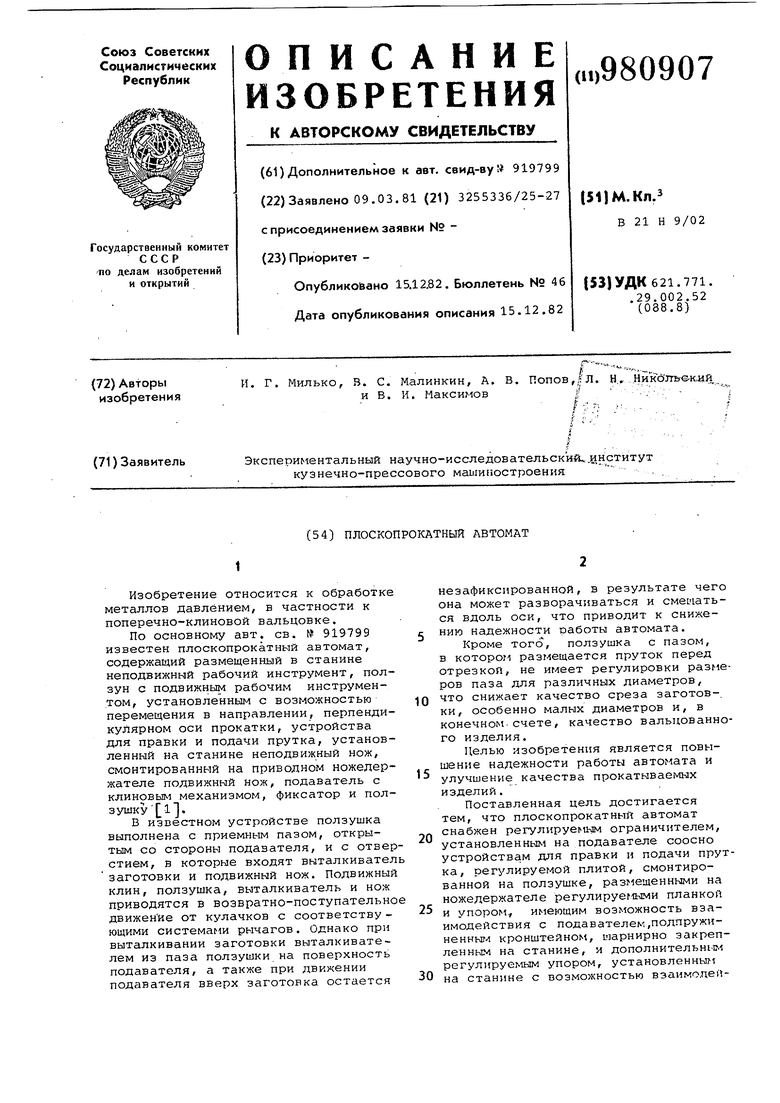

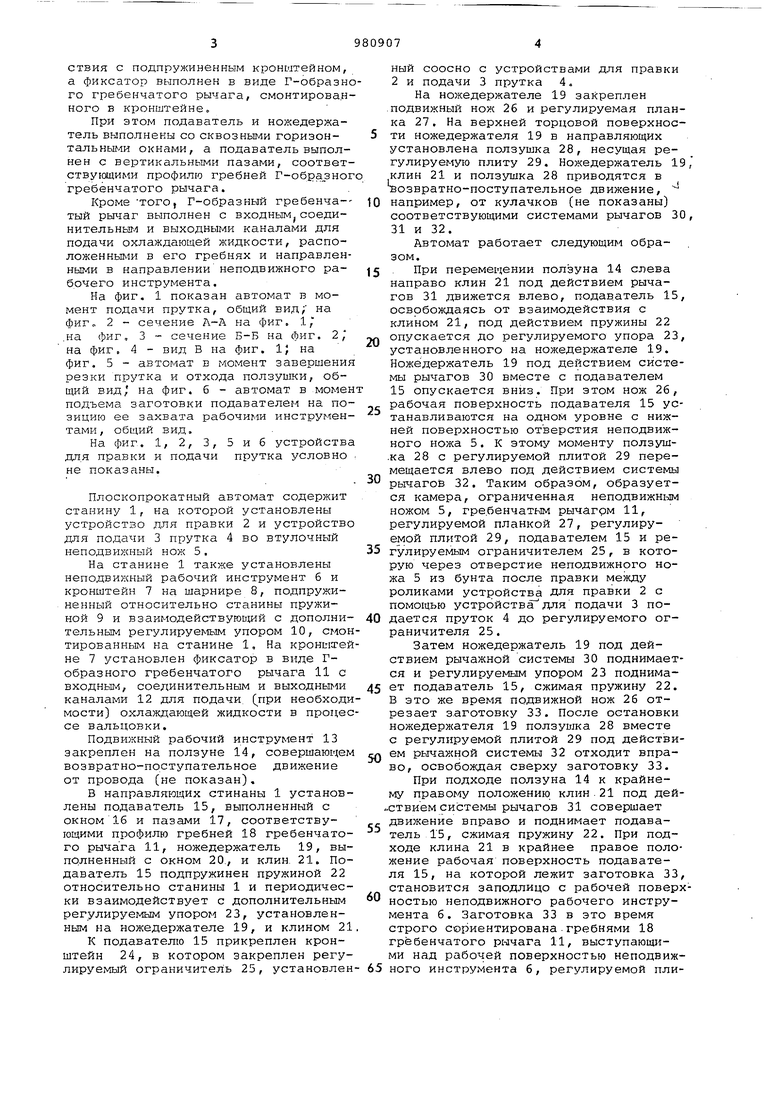

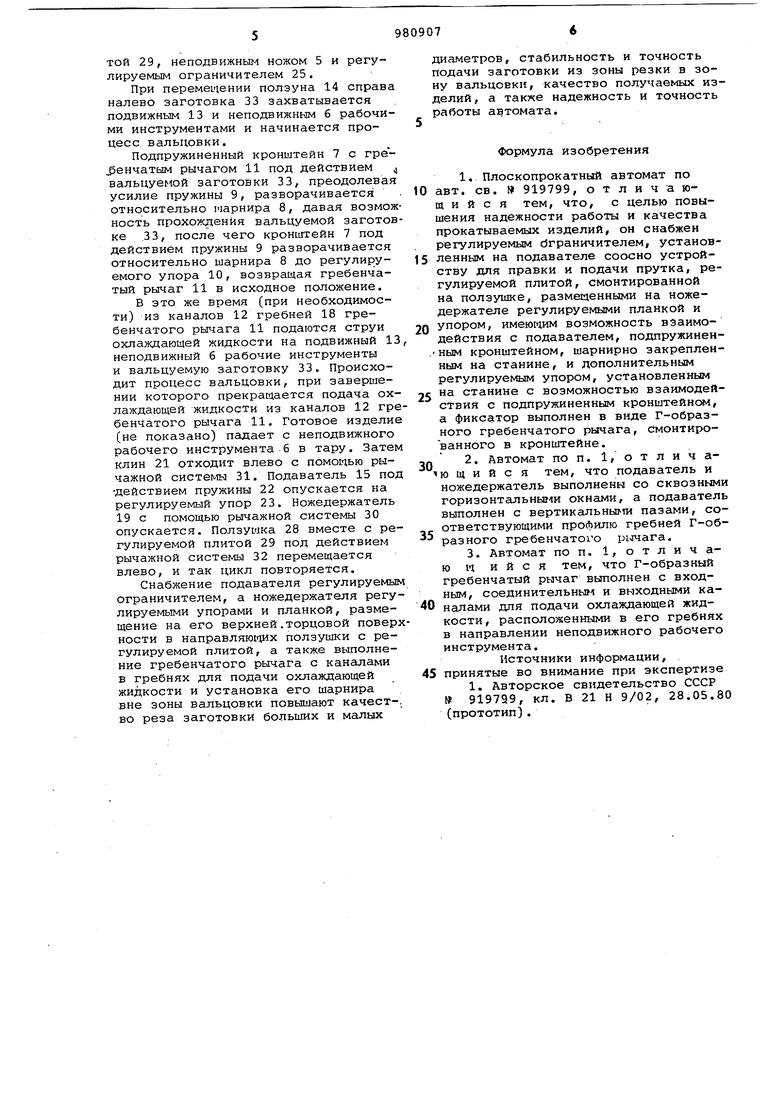

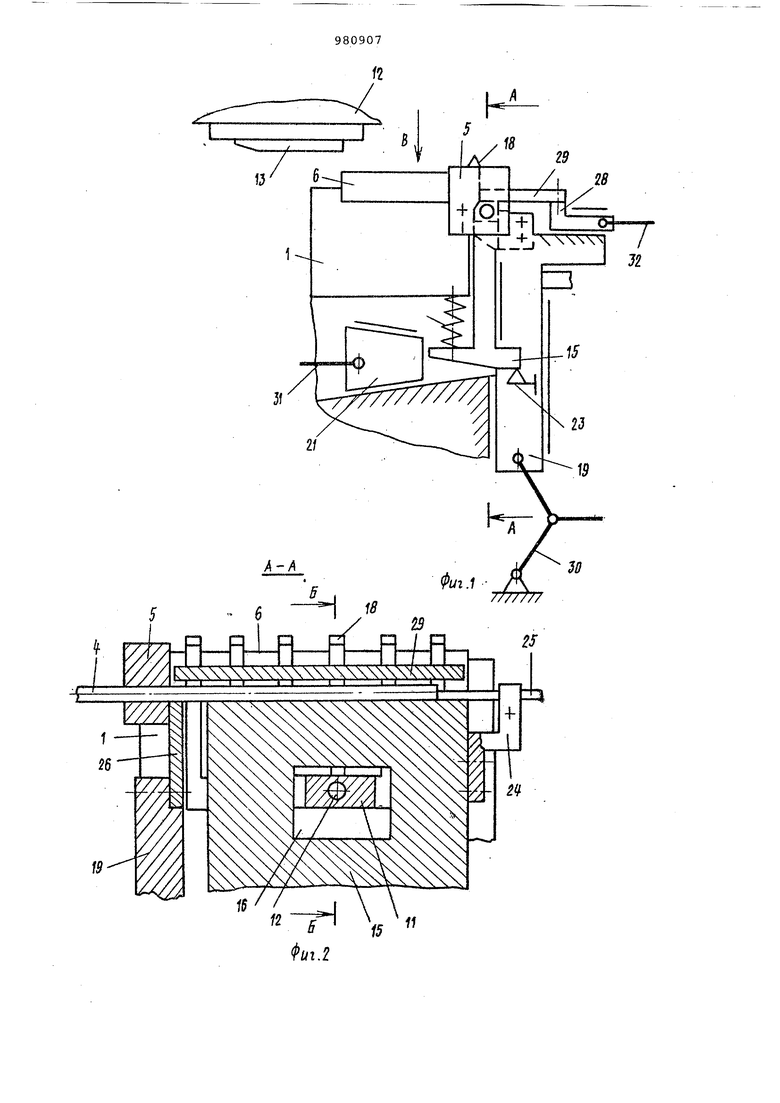

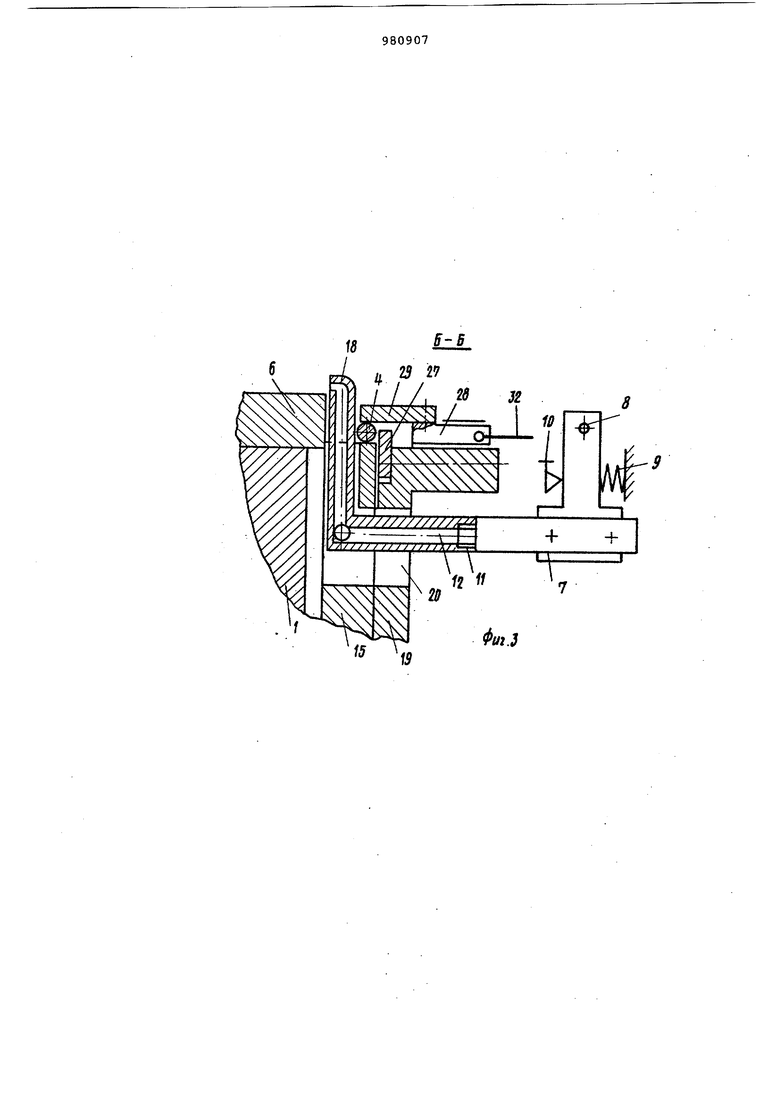

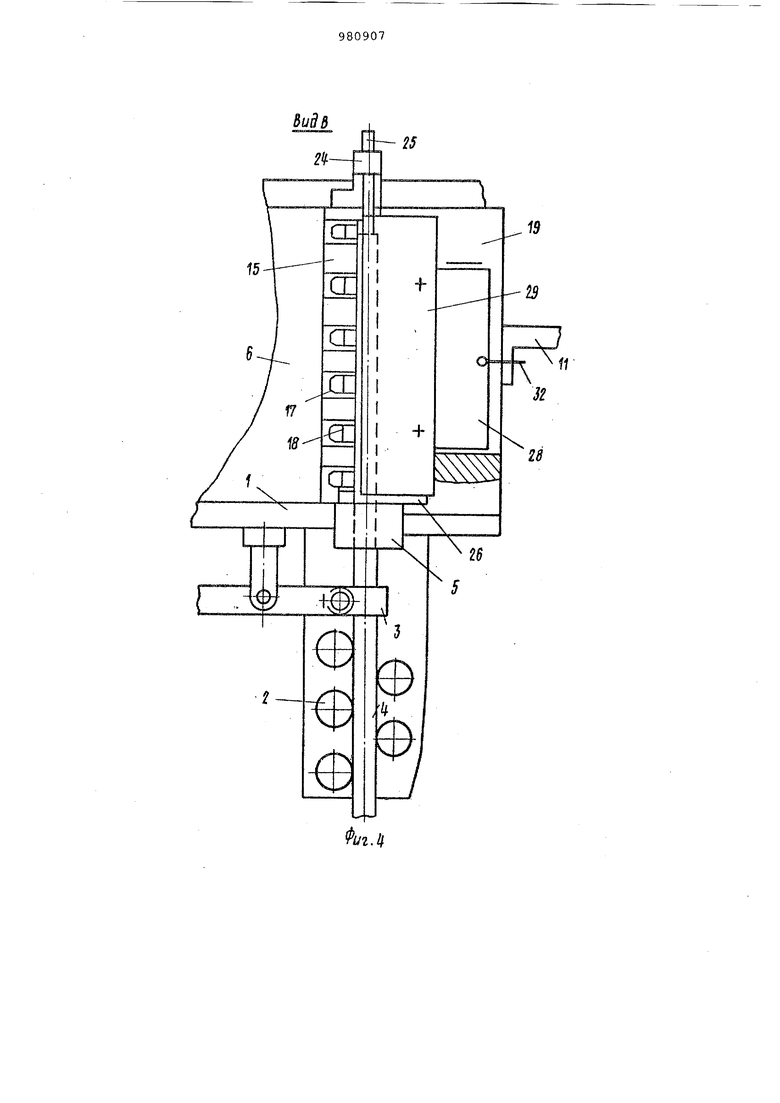

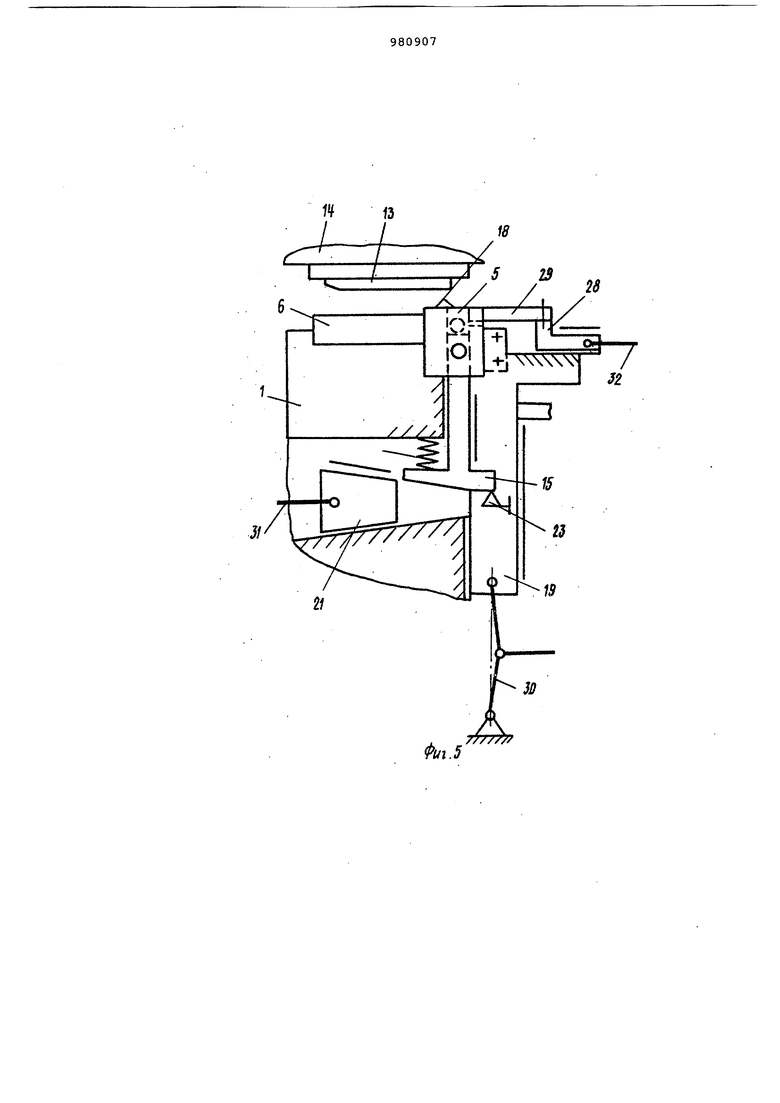

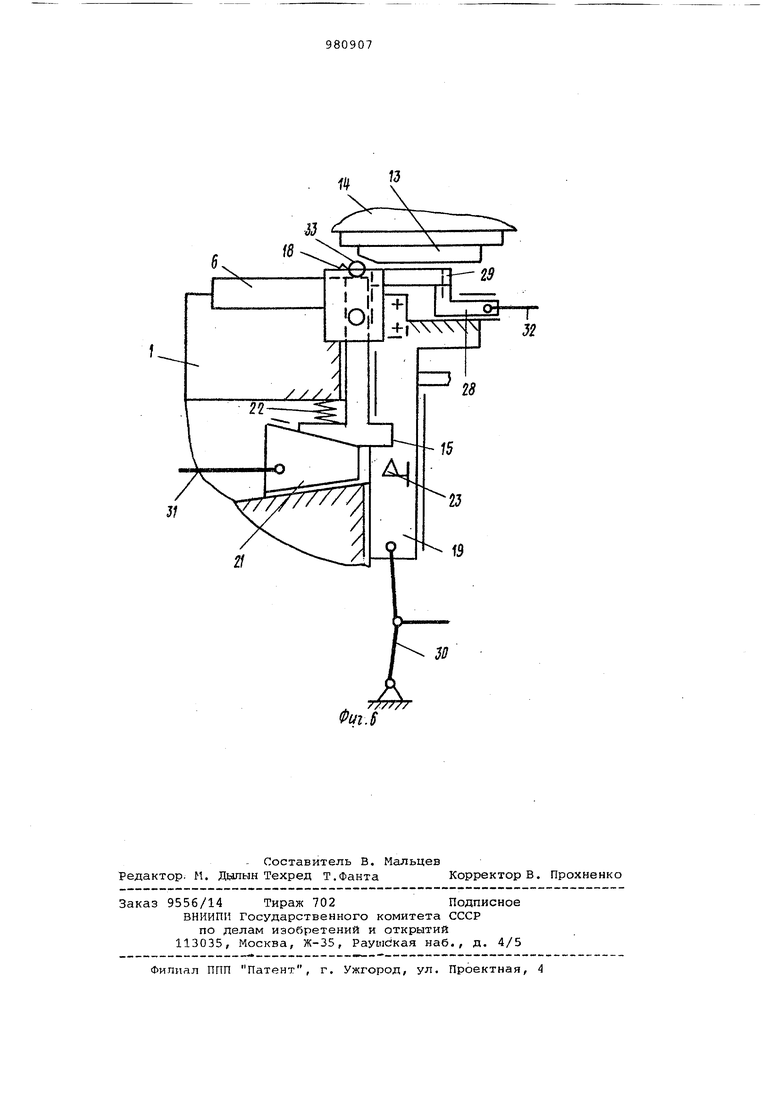

25 и упором имеющим возможность взаимодействия с подавателем,подпружиненныгл кронштейном, шарнирно закрепленным на станине, и дополнительным регулируемым упором, установленным 30 на станине с возможностью взаимодействия с подпружиненным крон1атейном, а фиксатор выполнен в виде Г-образн го гребенчатого рычага, смонтирован ного в кронштейне. При этом подаватель и ножедержатель выполнены со сквозньми горизонтальными окнами, а подаватель выполнен с вертикальными пазами, соответ ству свдими профилю гребней Г-образно гребенчатого рычага. Кроме ТОГО, Г-образный гребенчатый рычаг выполнен с ВХОДНЕЛМ соединительныг. и выходными каналами для подачи охлаждающей жидкости, расположенными в его гребнях и направлен ными в направлении неподвижного рабочего инструмента. На фиг. 1 показан автомат в момент подачи прутка, общий вид; на фиг о 2 - сечение Л-А на фиг. 1, .на фиг, 3 - сечение Б-Б на фиг. 2, на фиг, 4 - вид В на фиг. 1; на фиг. 5 - автомат в момент завершени резки прутка и отхода ползушки, общий вид, на фиг. б - автомат в моме подъема заготовки пoдaвaтeлe 1 на по зицию ее захвата рабочими инструмен тами, общий вид, На фиг. 1, 2, 3, 5 и 6 устройств для правки и подачи прутка условно не показаны. Плоскопрокатный автомат содержит станину 1, на которой установлены устройство для правки 2 и устройство для подачи 3 прутка 4 во втулочный неподви : ный нож 5 . На станине 1 также установлены неподвижный рабочий инструмент 6 и кронштейн 7 на шарнире 8, подпружиненный относительно станины пружиной 9 и взаимодействующий с дополнительным регулируемым упором 10, смон тированным на станине 1, На кронштей не 7 установлен фиксатор в виде Гобразного гребенчатого рычага 11 с входным, соединительным и выходными каналами 12 для подачи, (при необходи мости) охлаждающей жидкости в процес се вальцовки. Подвижный рабочий инструмент 13 закреплен на ползуне 14, совершающем возвратно-поступательное движение от провода (не показан), В направляющих стинаны 1 установлены подаватель 15, выполненный с окном 16 и пазами 17, соответствующими профилю гребней 18 гребенчатого рычага 11, ножедержатель 19, выполненный с окном 20., и клин. 21. Подаватель 15 подпружинен пружиной 22 относительно станины 1 и периодически взаимодействует с дополнительным регулируемым упором 23, установленным на ножедержателе 19, и клином 21 К подавателю 15 прикреплен кронштейн 24, в котором закреплен регулируемый ограничитель 25, установлен ный соосно с устройствами для правки 2 и подачи 3 прутка 4. На ножедержателе 19 закреплен подвижный нож 26 и регулируемая планка 27. На верхней торцовой поверхности ножедержателя 19 в направляющих установлена ползушка 28, несущая регулируемую плиту 29. Ножедержатель 19, клин 21 и ползушка 28 приводятся в jBoзвpaтнo-пocтyпaтeльнoe движение, например, от кулачков (не показаны) соответствующими системами рычагов 30, 31 и 32. Автомат работает следующим образом. При перемещении ползуна 14 слева направо клин 21 под действием рычагов 31 движется влево, подаватель 15, освобождаясь от взаимодействия с клином 21, под действием пружины 22 опускается до регулируемого упора 23, установленного на ножедержателе 19. Ножедержатель 19 под действием системы рычагов 30 вместе с подавателем 15 опускается вниз. При этом нож 26, рабочая поверхность подавателя 15 устанавливаются на одном уровне с нижней поверхностью отверстия неподвижного ножа 5. К этому моменту ползуш.ка 28 с регулируемой плитой 29 перемещается влево под действием системы рычагов 32. Таким образом, образуется камера, ограниченная неподвижным ножом 5, гре.бенчатым рычагрм 11, регулируемой планкой 27, регулируемой плитой 29, подавателем 15 и регулируемым ограничителем 25, в которую через отверстие неподвижного ножа 5 из бунта после правки между роликами устройства для правки 2 с помощью устройства: для подачи 3 подается пруток 4 до регулируемого ограничителя 25. Затем ножедержатель 19 под действием рычажной системы 30 поднимается и регулируемым упором 23 поднимает подаватель 15, сжимая пружину 22. В это же время подвижной нож 26 отрезает заготовку 33. После остановки ножедержателя 19 ползушка 28 вместе с регулируемой плитой 29 под действием рычажной системы 32 отходит вправо, освобождая сверху заготовку 33. При подходе ползуна 14 к крайнему правому положению клин.21 под действием системы рычагов 31 совершает движение вправо и поднимает подаватель 15, сжимая пружину 22. При подходе клина 21 в крайнее правое положение рабочая поверхность подавателя 15, на которой лежит заготовка 33, становится заподлицо с рабочей поверхностью неподвижного рабочего инструмента 6. Заготовка 33 в это время строго сориентирована.гребнями 18 гребенчатого рычага 11, выступающими над рабочей поверхностью неподвижного инструмента 6, регулируемой плитой 29, неподвижным ножом 5 и регулируемым ограничителем 25.

При перемещении ползуна 14 справа налево заготовка 33 захватывается подвижным 13 и неподвижным б рабочими инструментами и начинается процесс вальцовки.

Подпружиненный кронштейн 7 с гребенчатым рычагом 11 под действием вальцуемой заготовки 33, преодолевая усилие пружины 9, разворачивается относительно марнира 8, давая возможность прохождения вальцуемой заготовке 33, после чего кронштейн 7 под действием пружины 9 разворачивается относительно шарнира 8 до регулируемого упора 10, возвращая гребенчатый рычаг 11 в исходное положение.

В это же время (при необходимости) из каналов 12 гребней 18 гребенчатого рычага 11 подаются струи охлаждающей жидкости на подвижный 13 неподвижный 6 рабочие инструменты и вальцуемую заготовку 33. Происходит процесс вальцовки, при завершении которого прекращается подача охлаждающей жидкости из каналов 12 гребенчатого рычага 11. Готовое изделие (не показано) падает с неподвижного рабочего инструмента 6 в тару. Затем клин 21 отходит влево с помощью рычажной системы 31. Подаватель 15 под действием пружины 22 опускается на регулируемый упор 23. Ножедержатель 19 с помощью рычажной системы 30 опускается. Ползушка 28 вместе с регулируемой плитой 29 под действием рычажной системы 32 перемещается влево, и так цикл повторяется.

Снабжение подавателя регулируемым ограничителем, а ножедержателя регулируемыми упорами и планкой, размещение на его верхней.торцовой поверхности в направляю1:1их ползушки с регулируемой плитой, а также выполнение гребенчатого рычага с каналами в гребнях для подачи охлаждающей жидкости и установка его шарнира вне зоны вальцовки повышают качест-, во реза заготовки больших и малых

диаметров, стабильность и точность подачи заготовки из зоны резки в зону вальцовки, качество получаемых изделий, а также надежность и точность работы автомата.

Формула изобретения

10 авт. св. 919799, отличающийся тем, что, с целью повышения надежности работы и качества прокатываемых изделий, он снабжен регулируемым йграничителем, установленным на подавателе соосно устройству для правки и подачи прутка, регулируемой плитой, смонтированной на ползушке, размещенными на ножедержателе регулируемыми планкой и

2Q упором, имеющим возможность взаимодействия с подавателем, подпружинен.ным кронштейном, шарнирно закрепленным на станине, и дополнительным регулируемым упором, установленным

25 на станине с возможностью взаимодействия с подпружиненным кронштейне, а фиксатор выполнен в виде Г-образного гребенчатого рычага, смонтироЪанного в кронштейне.

2Q 2. Автомат по п. 1, о т л и ч щ и и с я тем, что подаватель и Ножедержатель выполнены со сквозными горизонтальны11и окнами, а подаватель выполнен с вертикальньлми пазами, соответствующими профилю гребней Г-об35разного гребенчатого рычага.

Источники информации,

45 принятые во внимание при экспертизе

S-B

8

В-2$

19

21

2S

Фи1.5

Авторы

Даты

1982-12-15—Публикация

1981-03-09—Подача