Изобретение относится к области обработки металлов давлением, преимущественно к машинам для накатки резьбы.

Известно устройство для накатки профилей, преимущественно резьб, содержащее станину с ползуном, деформирующий инструмент в виде неподвижной планки, закрепленной на станине, и подвижной планки, установленной на ползуне, а также механизм для загрузки обрабатываемых изделий с лотком-магазином и подаватель изделий в рабочую зону.

С целью повышения надежности в работе, расширения технологических возможностей вальцов механизм для загрузки обрабатываемых изделий выполнен в виде съемпой кассеты с подвижным основанием, а также вальцы снабжены связывающим механизмом загрузки с лотком-магазипом шибером с наружной волнообразной поверхностью и сквозной прорезью, кинематически соединенным с подавателем, и механизмом регулировки закрытой высоты деформирующего инструмента. При этом шибер и подаватель связаны один с другим системой шарнирно соединенных рычагов, подаватель связан со станиной пружиной, а с ползуном - с помощью опорного винта.

Механизм регулировки закрытой высоты деформирующего инструмента выполнен в виде установленных на станине двух клиньев и кронштейна, взаимодействующих с помощью

винта, имеющего резьбы одного и того же направления с различным шагом.

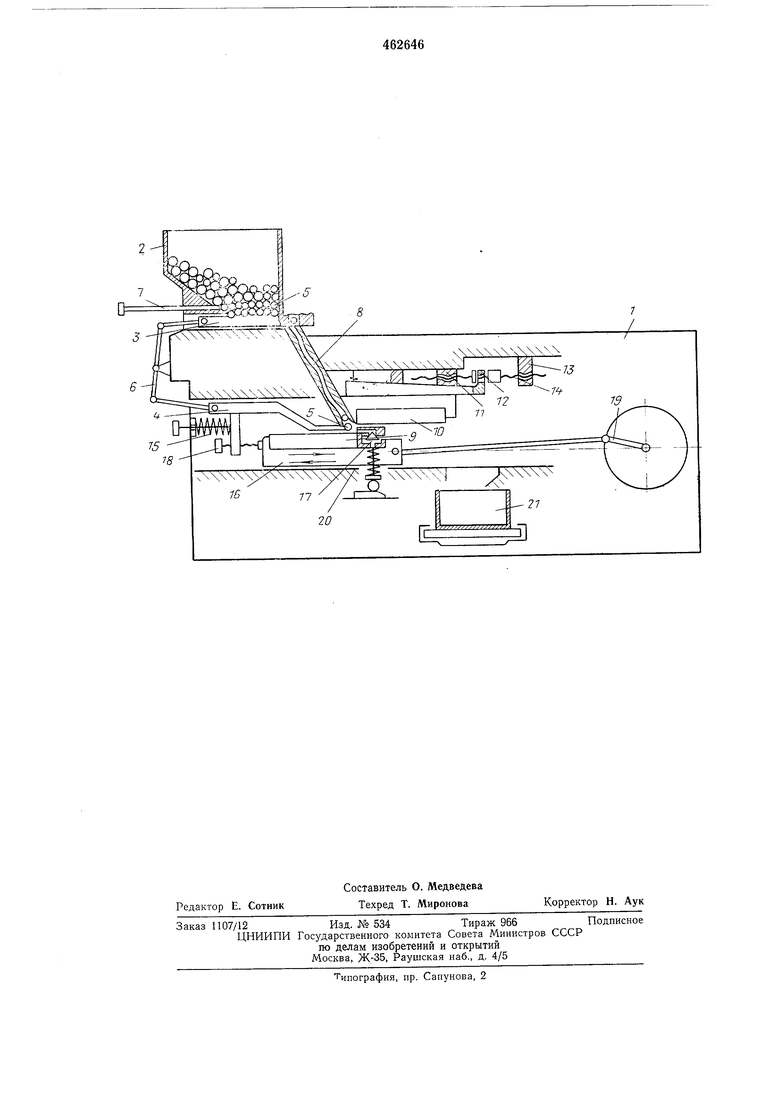

На чертеже схематически изображены предлагаемые вальцы (они показаны с кривошипно-шатунным приводом, кинематическая связь от электродвигателя до кривошипного вала не показана, однако, в качестве привода могут использоваться и другие механизмы).

На станине 1 установлена кассета 2 с шибером 3, кинематически связанным с подавателем 4 механизма подачи заготовок 5 в зону деформирования через систему рычагов ь. Кассета 2 снабжена опорными скалками 7 для поддержания заготовок 5 при зарядке кассеты.

Кроме того, на станине 1 расположен лоток 8 и механизм регулировки закрытой высоты деформирующего инструмента, включающего подвижную 9 и неподвижную 10 плашки. Механизм регулировки состоит из верхнего клина 11 и нижнего клина 12, служащего опорой подвижной плашки 10, кронштейна 13, связанных между собой с помошью винта 14, имеющего резьбы одного и того же направления с различным шагом.

Меньший шаг резьбы выполняется на участке винта, взаимодействующем с резьбовым отверстием кронштейна 13, укрепленного на станине I, а большой шаг выполнен на противоположном конце винта, взаимодействующем с

резьбовым отверстием верховного клина 11. Это необходимо для сохранения контакта опорной плоскостн нижнего клина по всей опорной поверхности неподвижной плашки в процессе изменения закрытой высоты от минимума до максимума.

Подаватель 4 механизма подачи связан со станиной 1 пружиной 15, а с ползуном 16, на котором установлена подвижная плашка 9 и система 17 охлаждения - с помош,ью опорного винта 18.

Ползун 16 соединен с приводом, например, кривошиппо-шатуппым механизмом 19 и подвижно закреплен на направляюших 20, под которыми смонтирован узел 21 удаления готовых изделий.

Вальцы работают следуюш,им образом.

В рабочем положении скалки 7 кассеты 2 выдвигаются в крайнее левое положение, и заготовки 5 опускаются на волнообразную поверхность шибера 3. При подходе ползуна 16 к крайнему левому положению подавателю 4 сообшается движение. Он открывает лоток 8, и очередная заготовка 5 падает на подвижную плашку 9. Предварительно срабатывает клапан системы 17 охлаждения, прерывая подачу смазочноохлаждающей жидкости.

Одновременно движение ползуна 16 передается через подаватель 4 механизма подачи и систему рычагов 6 шиберу 3, который перемеш,ается направо, и заготовка, расположенная в прорези, падает в лоток вместо заготовки, выпавшей на подвижную плашку 9.

При движении ползуна 16 направо подаватель 4 механизма подачи под действием пружины 15 сопровождает с той же скоростью ползун 16 и заготовку 5 до момента захвата ее деформируюш,им инструментом (неподвижной 10 и подвижной 9 плашками).

При этом подаватель 4 механизма подачи перекрывает выходную прорезь лотка 8. Одновременно шибер 3 перемеш;ается влево, производя ворошение заготовок в кассете 2, в прорезь шибера 3 западает очередная заготовка. Перед началом деформирования заготовки включается система 17 охлаждения, и смазочно-охлаждающая жидкость отводит тепло от заготовки и инструмента.

По окончании деформирования изделие падает в узел 21 удаления готовых изделий. Далее ползун 16 с помощ,ью кривошипно-шатунного механизма 19 делает холостой обратный ход. Цикл повторяется.

При переналадке плашек, если необходимо изменить закрытую высоту, вращением винта 14 в кронштейне 13 верхнему 11 и нижнему 12 клиньям сообш;ается относительное перемещение, тем самым устанавливается необходимая закрытая высота.

Предмет изобретения

1.Плоскопрокатные вальцы, содержащие станину с ползуном, деформирующий инструмент в виде неподвижной планки, закрепленной на станине, и подвижной планки, установленной на ползуне, а также механизм для загрузки обрабатываемых изделий с лотком-магазином и подаватель изделий в рабочую зону. Отличающиеся тем, что, с целью повышения надежности в работе и расширения технологических возможностей вальцов, механизм для загрузки обрабатываемых изделий выполнен в виде съемной кассеты с подвижным основанием, а также вальцы снабжены связывающим механизмом загрузки с лотком-магазином шибером с наружной волнообразной поверхностью и сквозной прорезью, кинематически соединенным с подавателем, и механизмом регулировки закрытой высоты деформирующего инструмента.

2.Вальцы по п. 1, отличающиеся тем, что шибер и подаватель связаны один с другим системой шарнирно соединенных рычагов, при этом подаватель связан со станиной пружиной, а с ползуном - с помощью опорного винта.

3.Вальцы по пи. 1 и 2, отличающиеся тем, что механизм регулировки закрытой высоты деформирующего инструмента выполнен в виде установленных на станине двух клиньев и кронштейна, взаимодействующих с помощью винта, имеющего резьбы одного и того же направления с различным шагом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскопрокатное устройство | 1978 |

|

SU764812A1 |

| Устройство для правки нежестких цилиндрических деталей гладкими плитами | 2019 |

|

RU2696988C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ПЛОСКИМИ ИНСТРУМЕНТАМИ | 2015 |

|

RU2600302C1 |

| Устройство для поперечно-клиновой прокатки профилированных изделий | 1978 |

|

SU743765A1 |

| Резьбонакатный станок | 1935 |

|

SU48110A1 |

| Плоскопрокатный автомат | 1979 |

|

SU837523A1 |

| Плоскопрокатный автомат | 1981 |

|

SU980907A2 |

| Автоматическое устройство для накатки резьбы и мелких шлицев | 1981 |

|

SU1009585A1 |

| АВТОМАТ ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ КАПСЮЛЕЙ- ДЕТОНАТОРОВ | 1967 |

|

SU201184A1 |

| Станок-автомат для накатывания резьбы | 1976 |

|

SU738733A1 |

Авторы

Даты

1975-03-05—Публикация

1972-07-21—Подача