Изобретение относиться к области осаждения тонких металлических пленок в вакууме, при котором тонкий слой материала (от единиц монослоев до десятков микрометров) химическими или физическими методами формируется на поверхности подложки. Изобретение может быть использовано для изготовления устройств, требующих качественных тонких пленок металлов, в сферах: микроэлектроники, фотоники, наноплазмоники и квантовых вычислительных устройств.

Первые тонкие пленки, представляющие практический интерес, были получены в середине прошлого столетия. С 1930-х годов известен метод термического испарения материалов в вакууме для формирования тонких пленок. Одним из первых важнейших достижений технологии тонкопленочного осаждения стал выпуск тонкопленочного полевого транзистора на сульфиде кадмия 1959 году компанией Radio Corporation of America, что привело к развитию электронных устройств на основе металл-оксид-полупроводник.

Известен способ физического осаждения тонких пленок металлов из газовой фазы в вакууме, включающий подготовку раствора электролита, промывку подложки, фокусирование лазера на границу подложка-электролит и сканирование излучения по вышеуказанной поверхности [1].

Известен способ физического осаждения тонких пленок металлов из газовой фазы, включающий подготовку рабочей поверхности подложки, обезгаживание подложки в вакууме и физическое осаждение тонкой пленки металла на рабочую поверхность подложки, в котором осуществляется подача газа в камеру и приложение биполярного импульсного постоянного тока, генерируемого на биполярном импульсном генераторе постоянного тока, к источнику магнетронного распыления, установленному на вакуумной камере [2].

Недостаток этого способа заключается в том, что осаждение тонких пленок металлов невозможно проводить в высоком и сверхвысоком вакууме, из-за необходимости использования рабочего газа, что ухудшает чистоту материала, уменьшает размер кристаллитов формируемой пленки, ухудшает ее оптические характеристики и, соответственно, свойства изготавливаемого устройства.

Известен также способ физического осаждения тонких пленок металлов из газовой фазы, включающий подготовку рабочей поверхности подложки, обезгаживание подложки в вакууме и физическое осаждение тонкой пленки металла, испаренного в молекулярном источнике материала на рабочую поверхность кристаллической подложки [3].

Недостаток этого способа заключается в том, что он требует только кристаллических подложек, на которые производится осаждение, что сужает функциональные возможности способа.

Известен также способ физического осаждения тонких пленок металлов из газовой фазы, включающий подготовку рабочей поверхности подложки, обезгаживание подложки в вакууме и физическое осаждение тонкой пленки металла на рабочую поверхность охлажденной подложки с использованием электронно-лучевого испарения [4]. Этот способ выбран в качестве прототипа предложенного решения.

Недостаток этого способа заключается в низком аспектном отношении (порядка 1:1) латеральных размеров кристаллитов к ее толщине. При давлении выше чем 10-5 Торр происходит формирование кристаллитов произвольной ориентации, что уменьшает их размер [5].

Задача изобретения заключается в управлении структурой тонких пленок металлов для минимизации влияния границ зерен пленок на качество формирования в них структур с нанометровыми размерами и в улучшении оптических свойств тонких пленок металлов, и, следовательно, устройств на их основе.

Технический результат изобретения заключается в повышении аспектного отношения латеральных размеров кристаллитов металлической пленки к ее толщине.

Указанный технический результат достигается тем, что в способе физического осаждения тонких пленок металлов из газовой фазы, включающем подготовку рабочей поверхности подложки, обезгаживание подложки в вакууме и физическое осаждение тонкой пленки металла на рабочую поверхность подложки, физическое осаждение тонкой пленки металла осуществляют при температуре Т1, находящейся в диапазоне 4 K-250 K. После этого осуществляют выдержку подложки в вакууме в течение периода времени tH, находящегося в диапазоне 2 часа-24 часа при нагреве от температуры физического осаждения тонкой пленки металла до температуры Т2, равной комнатной температуре.

Существует вариант, в котором скорость осаждения тонкой пленки металла находится в диапазоне 0.01 нм/сек-1 нм/сек.

Существует также вариант, в котором после выдержки подложки в вакууме осуществляют отжиг тонкой пленки металла в едином вакуумном цикле при постоянной температуре Т3, находящейся в диапазоне 300 K-650 K в течение периода времени t0, находящимся в диапазоне 0,1 часа-4 часа, а скорость повышения температуры от Т2 до температуры Т3 при отжиге тонкой пленки металла находится в диапазоне 0,01 град/сек-10 град/сек.

Существуют также варианты, в которых повышение температуры от Т2 до Т3 при отжиге осуществляют при постоянной скорости или ступенчато.

Существует также вариант, в котором после выдержки подложки в вакууме осуществляют отжиг тонкой пленки металла в едином вакуумном цикле при переменной температуре, изменяющейся в диапазоне 300 K-650 K от температуры Т2 до температуры Т4 в течение периода времени t01, находящимся в диапазоне 0,1 часа-4 часа, а скорость повышения температуры от Т2 до Т4 при отжиге тонкой пленки металла находится в диапазоне 0.01 град/сек-10 град/сек.

Существует также вариант, в котором отжиг тонкой пленки металла осуществляют в отдельном вакуумном цикле при постоянной температуре Т5, находящейся в диапазоне 300 K-650 K в течение периода времени t02, находящимся в диапазоне 1 сек-600 сек, а скорость повышения температуры от Т2 до Т5 при отжиге тонкой пленки металла находится в диапазоне 10 град/сек-300 град/сек.

Существуют также варианты, в которых повышение температуры от Т2 до Т5 при отжиге осуществляют при постоянной скорости или ступенчато.

Существует также вариант, в котором после выдержки подложки в вакууме осуществляют отжиг тонкой пленки металла в отдельном вакуумном цикле при переменной температуре, изменяющейся в диапазоне 400 K-1500 K в течение периода времени t02, находящимся в диапазоне 1 сек-600 сек, а скорость повышения температуры от Т2 до Т6 при отжиге тонкой пленки металла находится в диапазоне 10 град/сек-300 град/сек.

Существуют также варианты, в которых осаждение тонкой пленки металла осуществляют на рабочую поверхность подложки, выполненной из плавленого кварца или сапфира.

Существует также вариант, когда осаждение тонкой пленки металла осуществляют в условиях вакуума от 1×10-5 Торр до 1×10-11 Торр.

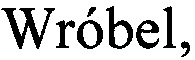

На фиг. 1 представлена схема электронно-лучевого испарения.

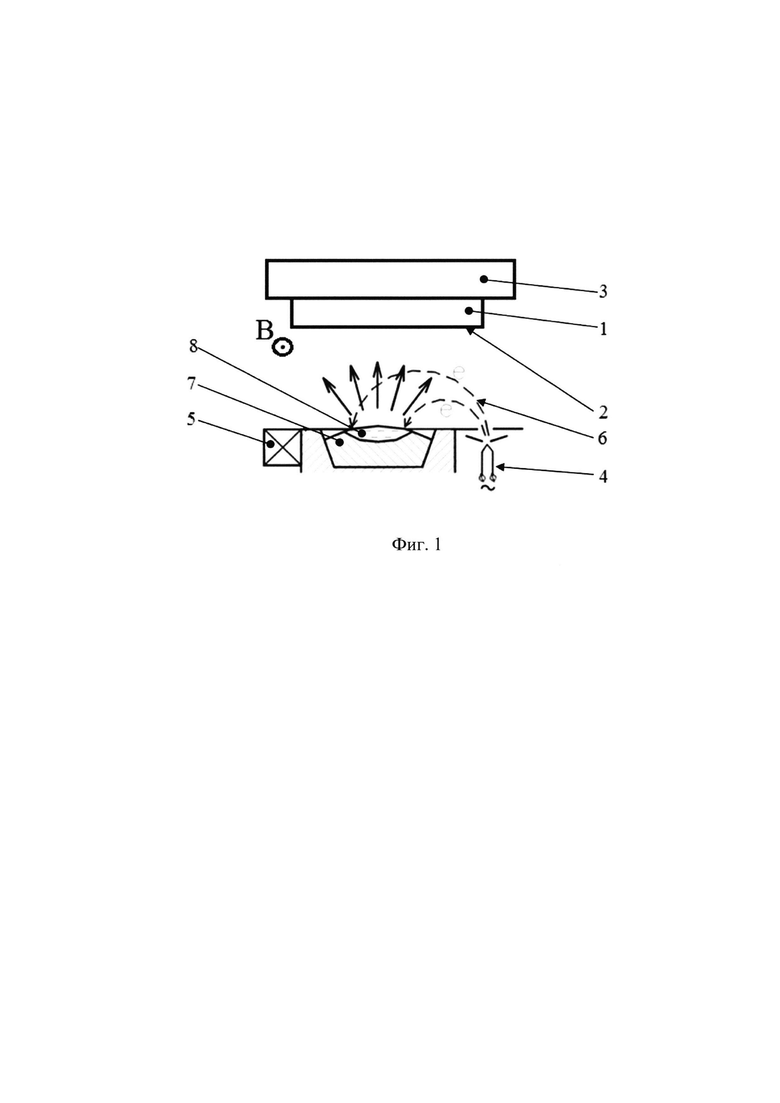

На фиг. 2 представлен график термической обработки подложек в процессе физического осаждения тонких пленок металлов из газовой фазы в едином вакуумном цикле при непрерывном нагреве до постоянной температуры отжига.

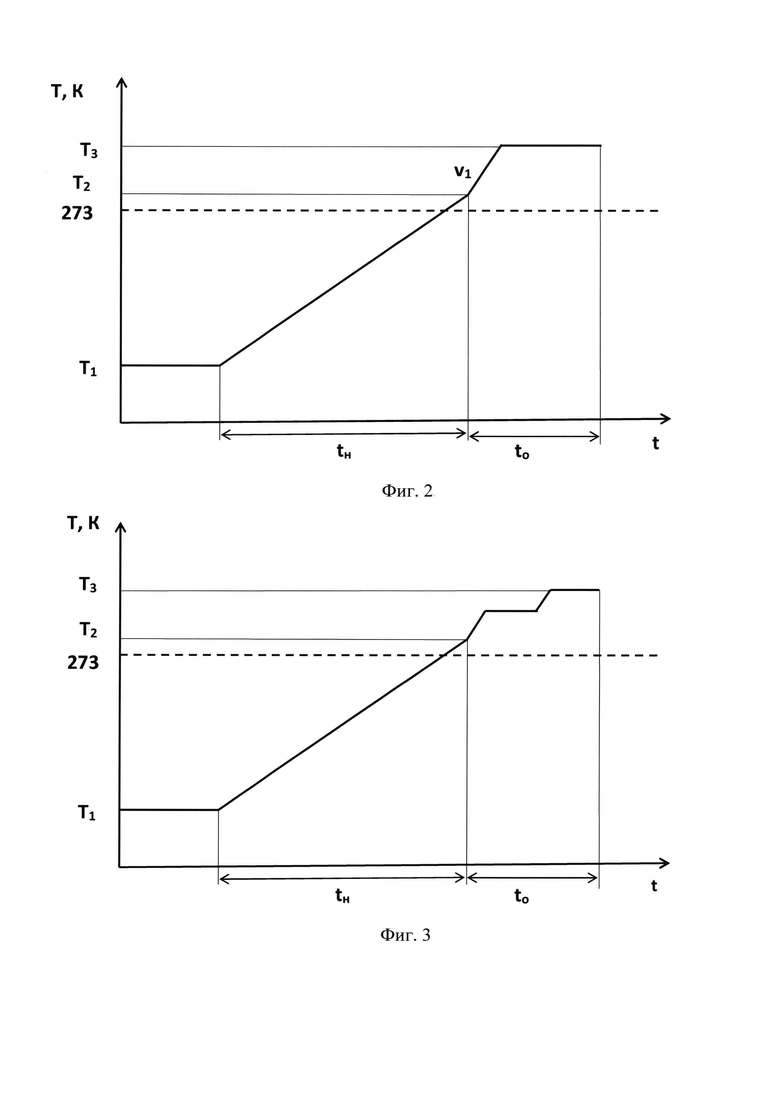

На фиг. 3 представлен график термической обработки подложек в процессе физического осаждения тонких пленок металлов из газовой фазы в едином вакуумном цикле при ступенчатом нагреве до постоянной температуры отжига.

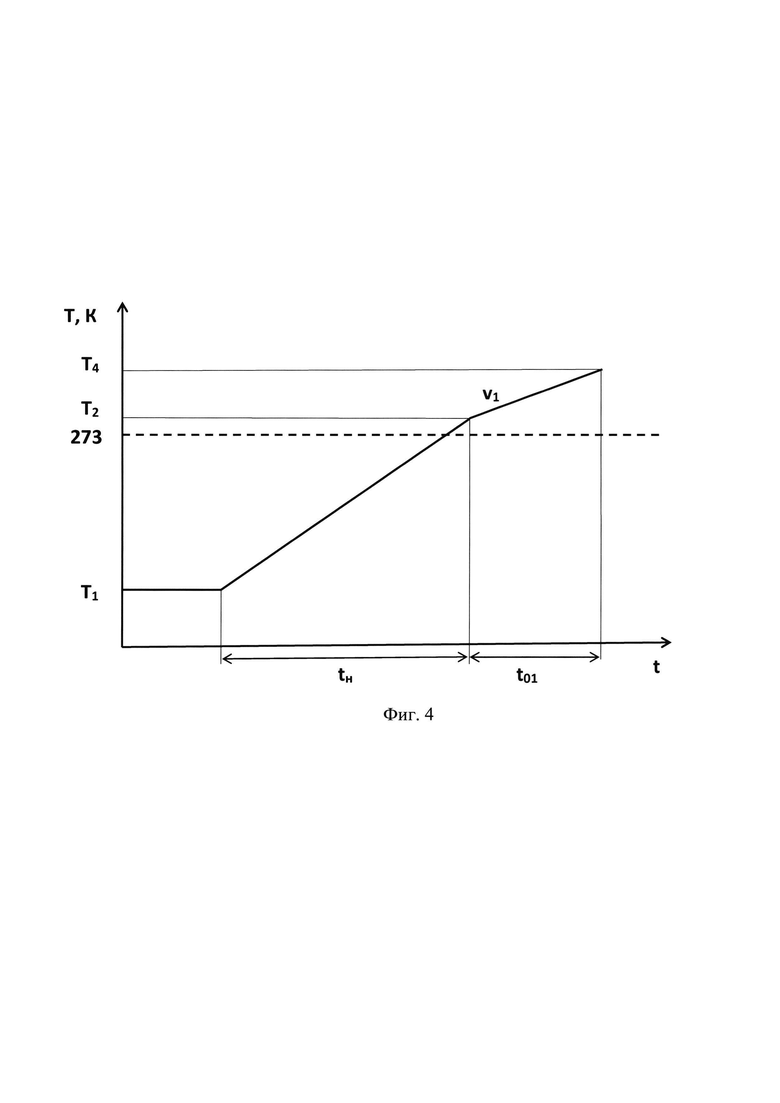

На фиг. 4 представлен график термической обработки подложек в процессе физического осаждения тонких пленок металлов из газовой фазы в едином вакуумном цикле при постоянном нагреве в процессе отжига.

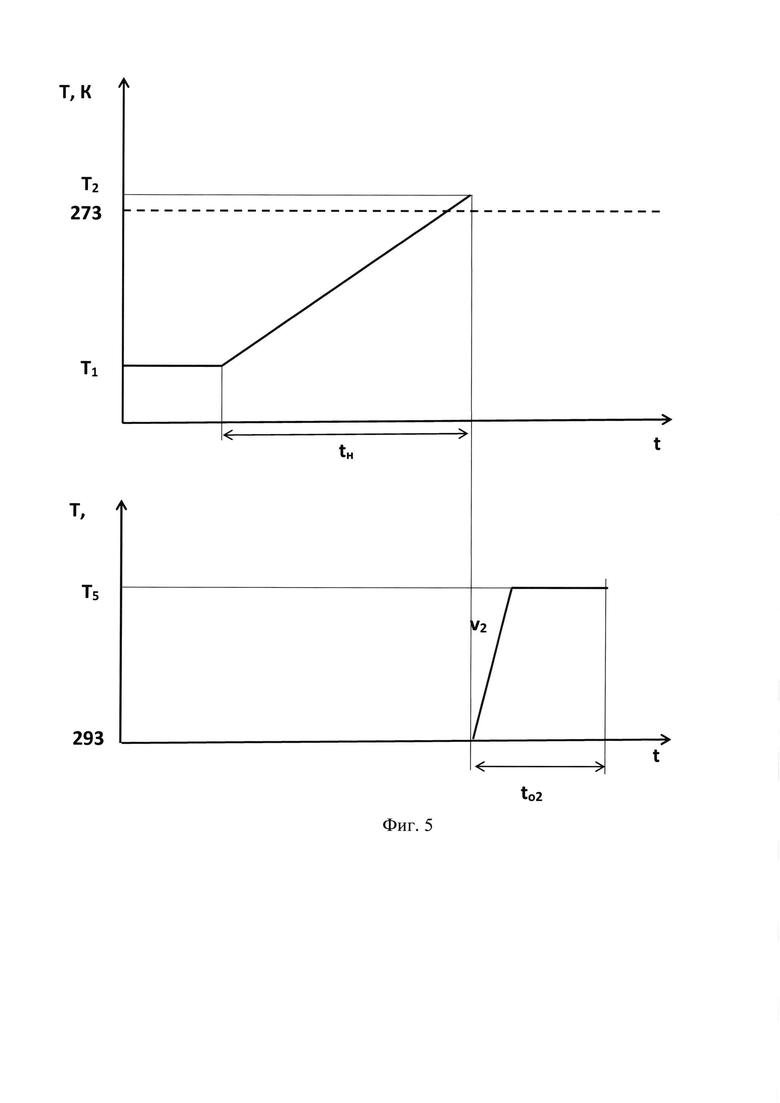

На фиг. 5 представлен график термической обработки подложек в процессе физического осаждения тонких пленок металлов из газовой фазы в разных вакуумных циклах при непрерывном нагреве до постоянной температуры отжига.

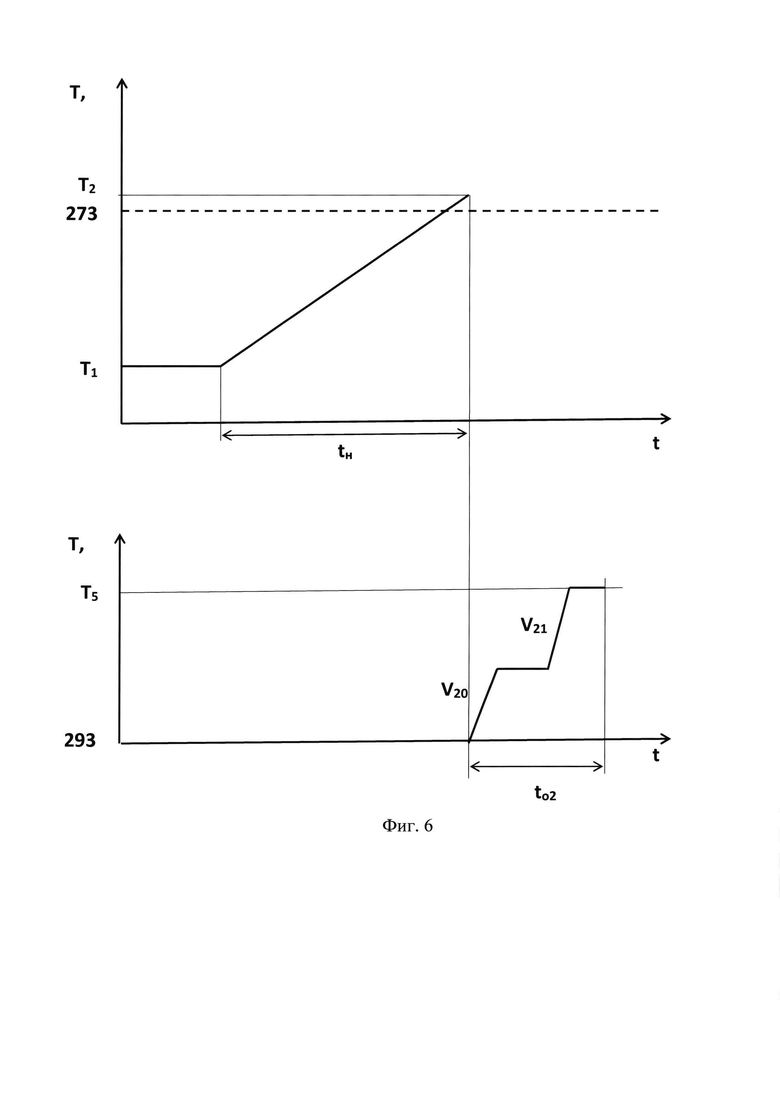

На фиг. 6 представлен график термической обработки подложек в процессе физического осаждения тонких пленок металлов из газовой фазы в разных вакуумных циклах при ступенчатом нагреве до постоянной температуры отжига.

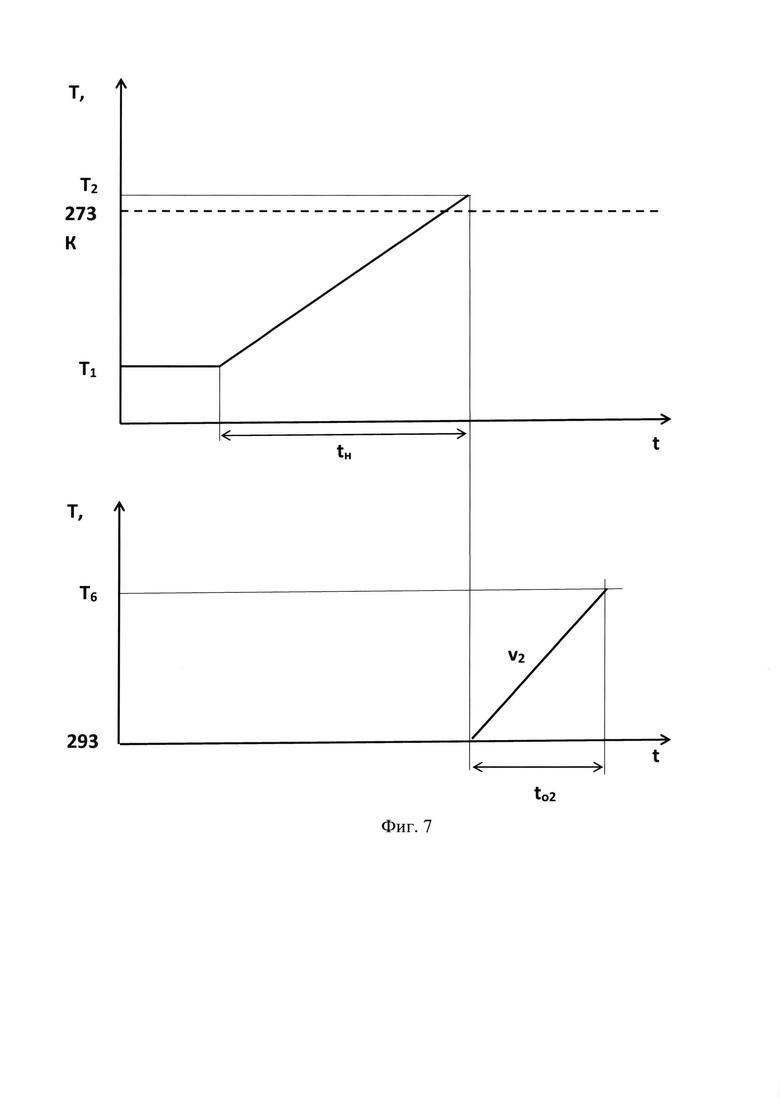

На фиг. 7 представлен график термической обработки подложек в процессе физического осаждения тонких пленок металлов из газовой фазы в разных вакуумных циклах при постоянном нагреве в процессе отжига.

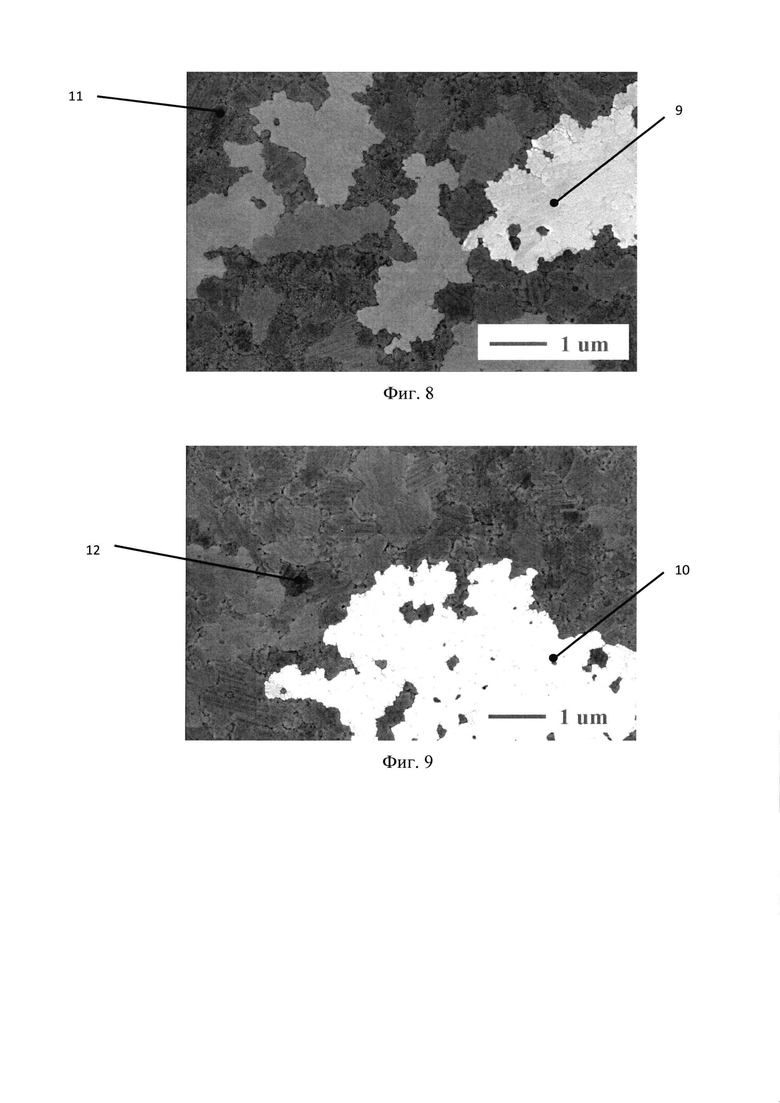

На фиг. 8 представлено обработанное изображение со сканирующего электронного микроскопа (СЭМ) пленки серебра на кварцевой подложке.

На фиг. 9 представлено обработанное СЭМ изображение пленки серебра на сапфировой подложке.

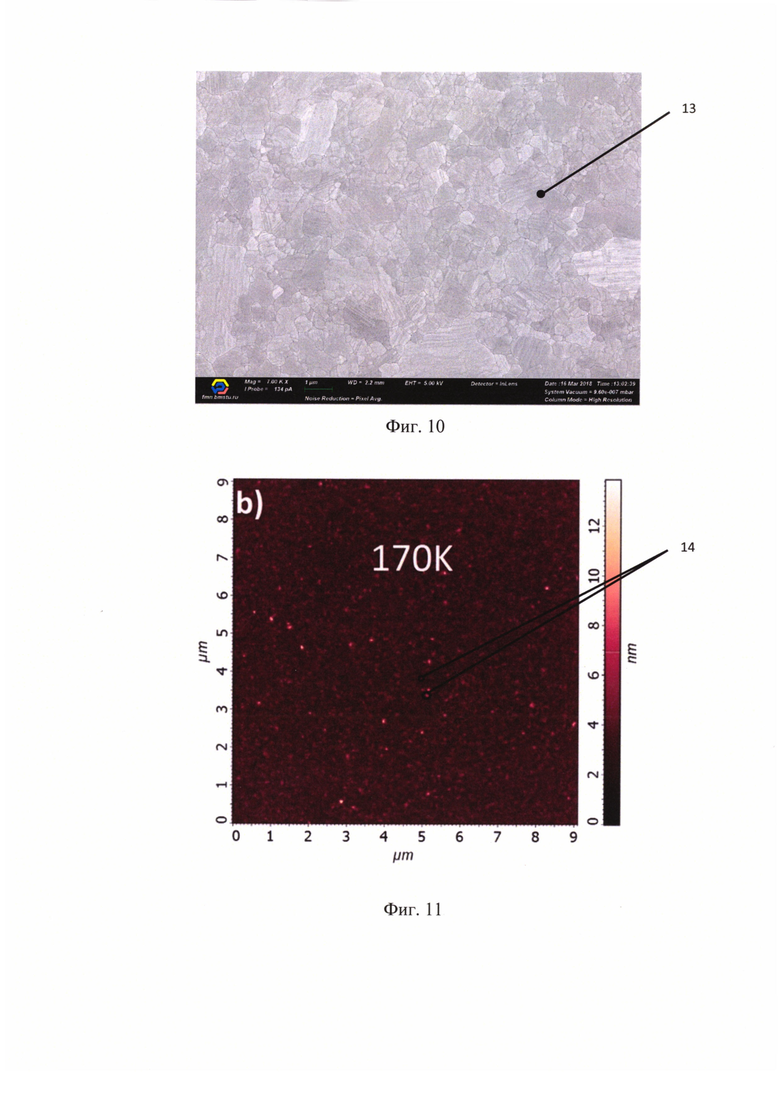

На фиг. 10 представлено СЭМ изображение пленки серебра на кварцевой подложке.

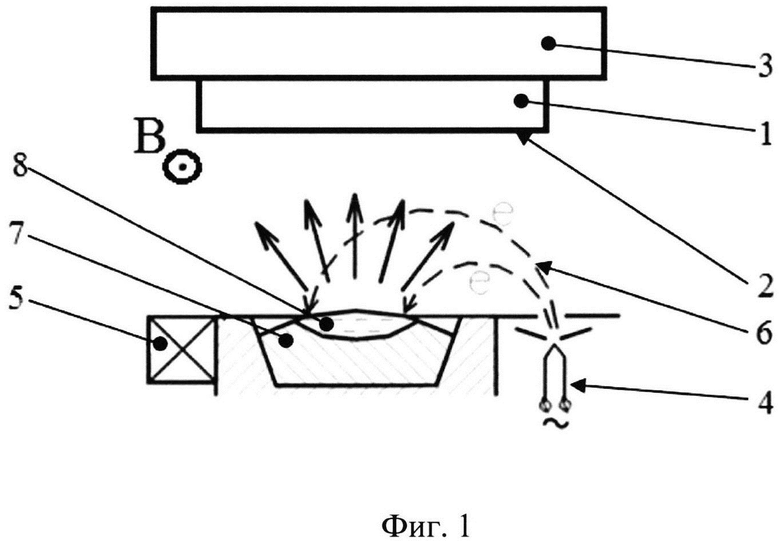

На фиг. 11 представлено АСМ (Здесь АСМ - атомно силовая микроскопия) изображение пленки серебра на кварцевой подложке.

При реализации способа физического осаждения тонких пленок металлов из газовой фазы подложку 1 (фиг. 1) с рабочей поверхностью 2 закрепляют на держателе подложек 3. Материалом подложки 1 может быть кристаллический сапфир или аморфный (плавленый) кварц, а также, например, кремний, алмаз, хлорид натрия, арсенид галлия, германий, слюда. Держатель подложек 3 может быть изготовлен, например, с реализацией функции охлаждения и нагрева подложки 1 до требуемой температуры, а также может иметь возможность перемещения и/или вращения подложки 1, чтобы подвергать отдельные части рабочей поверхности 2 процессу физического осаждения. Это может быть обеспечено при помощи использования технологий и установок вакуумного осаждения, которые подробно описаны в [3].

Источник электронов 4 испускает электроны в виде пучка, причем пучок электронов направляется с использованием магнитного поля, обозначенного на фиг. 1 как В, создаваемого магнитной системой 5. Оно обеспечивает траекторию электронов 6 к тиглю 7, который может содержать расплавляемый материал 8, например, серебро.

Способ физического осаждения тонких пленок металлов из газовой фазы включает подготовку рабочей поверхности 2 подложки 1, обезгаживание подложки 1 в вакууме и физическое осаждение тонкой пленки металла на рабочую поверхность 2 подложки 1. Указанные технологические операции подробно описаны в [6]. При этом физическое осаждение тонкой пленки металла осуществляют при температуре T1 (фиг. 2), находящейся в диапазоне 4 K-250 K. Наиболее предпочтительная температура осаждения T1 тонкой пленки металла, например, серебра может находиться в диапазоне 130-170 K. После этого осуществляют выдержку подложки 1 в вакууме в течение периода времени tH, находящегося в диапазоне 2 часа-24 часа при нагреве от температуры физического осаждения тонкой пленки металла, например, серебра до температуры Т2, равной комнатной температуре. Наиболее предпочтительное время выдержки подложки 1 в вакууме может находиться в диапазоне 4-6 часов.

Существует вариант, в котором скорость осаждения тонкой пленки металла находится в диапазоне 0.01 нм/сек-1 нм/сек. Это обеспечивается, например, изменением мощности источника электронов. А также, например, изменением расстояния от источника до подложкодержателя.

Существует также вариант, в котором после выдержки подложки 1 в вакууме осуществляют отжиг тонкой пленки металла в едином вакуумном цикле при постоянной температуре Т3 (фиг. 2, фиг. 3), находящейся в диапазоне 300 K-650 K в течение периода времени t0, находящимся в диапазоне 0.1 часа-4 часа, а скорость повышения температуры от Т2 до температуры Т3 при отжиге тонкой пленки металла находится в диапазоне 0,01 град/сек-10 град/сек. Наиболее предпочтительная температура отжига Т3 тонкой пленки металла может находиться в диапазоне 400-500 K. При этом предпочтительное время отжига to будет в диапазоне 3-4 часа, а скорость повышения температуры от Т2 до температуры Т3 будет в диапазоне 0,01-0,05 град/сек.

Существует также вариант, в котором повышение температуры от Т2 до Т3 при отжиге осуществляют при постоянной скорости V1 (фиг. 2), которая может составлять величину 0.05 град/сек. Эти режимы обеспечивают максимальный размер кристаллита и, соответственно, максимальное аспектное отношение его к толщине пленки.

Существует также вариант, в котором повышение температуры от Т2 до Т3 при отжиге осуществляют ступенчато (фиг. 3). Например, осуществляют нагрев на температуру Т2+(Т3-Т2)/2, далее следует остановить нагрев в течение времени t0/2 и продолжить нагрев до Т3. Это позволяет осуществить последовательное объединение кристаллитов различного размера: более маленькие кристаллиты объединятся на низкой температуре - Т2+(Т3-Т2)/2, более крупные на более высокой - Т3.

Существует также вариант, в котором после выдержки подложки в вакууме осуществляют отжиг тонкой пленки металла в едином вакуумном цикле при переменной температуре, изменяющейся в диапазоне 300 K-650 K от температуры Т2 до температуры Т4 (фиг. 4) в течение периода времени t01, находящимся в диапазоне 0,1 часа-4 часа, а скорость повышения температуры от Т2 до Т4 при отжиге тонкой пленки металла находится в диапазоне 0.01 град/сек-10 град/сек. Наиболее предпочтительная температура отжига Т4 тонкой пленки металла может находиться в диапазоне 550-600 K. При этом предпочтительное время отжига t01 будет в диапазоне 2-3 часа, а скорость повышения температуры от Т2 до температуры Т3 будет в диапазоне 0,1 град/сек-0,2 град/сек. Эти режимы обеспечивают максимальный размер кристаллита и, соответственно, максимальное аспектное отношение его к толщине пленки.

Существует также вариант, в котором отжиг тонкой пленки металла осуществляют в отдельном вакуумном цикле при постоянной температуре Т5 (фиг. 5, фиг. 6), находящейся в диапазоне 400 K-1400 K в течение периода времени t02, находящимся в диапазоне 1 сек-600 сек, а скорость повышения температуры от Т2 до Т5 при отжиге тонкой пленки металла находится в диапазоне 10 град/сек-300 град/сек. Наиболее предпочтительная температура отжига Т5 тонкой пленки металла может находиться в диапазоне 600-650 К. При этом предпочтительное время отжига t02 будет в диапазоне 5-10 сек, а скорость повышения температуры от Т2 до температуры Т3 будет в диапазоне 200 град/сек-300 град/сек. Эти режимы обеспечивают максимальный размер кристаллита и, соответственно, максимальное аспектное отношение.

Существует также вариант, в котором повышение температуры от Т2 до Т5 (фиг. 5) при отжиге осуществляют при постоянной скорости, которая может составлять величину 250 град/сек. Этот режим обеспечивает максимальный размер кристаллита и, соответственно, максимальное аспектное отношение.

Существует также вариант, в котором повышение температуры от Т2 до Т5 (фиг. 6) при отжиге осуществляют ступенчато. Например, осуществляют нагрев на температуру T2+(T5-Т2)/2, далее следует остановить нагрев в течение времени t02/3 и продолжить нагрев со скоростью V21 до Т5. Это позволяет осуществить последовательное объединение кристаллитов различного размера: более маленькие кристаллиты объединятся на низкой температуре - Т2+(Т5-Т2)/2, более крупные на более высокой - Т5.

Существует также вариант, в котором после выдержки подложки в вакууме осуществляют отжиг тонкой пленки металла в отдельном вакуумном цикле при переменной температуре, изменяющейся в диапазоне 400 K-1400 K (фиг. 7) в течение периода времени t02, находящимся в диапазоне 1 сек-600 сек, а скорость повышения температуры от Т2 до Т6 при отжиге тонкой пленки металла находится в диапазоне 10 град/сек-300 град/сек. Наиболее предпочтительная температура отжига Т6 тонкой пленки металла может находиться в диапазоне 600-650 K. При этом предпочтительное время отжига t02 будет в диапазоне 10-20 сек, а скорость повышения температуры от Т2 до температуры Т6 будет в диапазоне 100-200 град/сек. Эти режимы обеспечивают максимальный размер кристаллита серебряной пленки и, соответственно, максимальное аспектное отношение.

Существует также вариант, в котором осаждение тонкой пленки металла осуществляют на рабочую поверхность 2 подложки 1, выполненной из плавленого кварца. В этом случае особенности физического осаждения тонких пленок металлов из газовой фазы будут состоять в том, что подложка 1 является аморфной, что затрудняет кристаллизацию.

Существует также вариант, в котором осаждение тонкой пленки металла осуществляют на рабочую поверхность подложки, выполненной из сапфира. В этом случае особенности физического осаждения тонких пленок металлов из газовой фазы будут состоять в том, что подложку предварительно необходимо отжечь в среде кислорода.

Существует также вариант, в котором осаждение тонкой пленки металла осуществляют в условиях вакуума от 1×10-5 Торр до 1×10-11 Торр. При этом с увеличением вакуума можно использовать меньшие скорости осаждения. Например, для вакуума 1×10-10 Торр скорость осаждения может быть снижена до 0,02 нм/сек.

То, что в способе физического осаждения тонких пленок металлов из газовой фазы, включающем подготовку рабочей поверхности подложки, обезгаживание подложки в вакууме и физическое осаждение тонкой пленки металла на рабочую поверхность подложки, физическое осаждение тонкой пленки металла осуществляют при температуре T1, находящейся в диапазоне 4 K-250 K, после этого осуществляют выдержку подложки в вакууме в течение периода времени tН, находящимся в диапазоне 2 часа-24 часа при нагреве от температуры физического осаждения тонкой пленки металла до температуры Т2, равной комнатной температуре повышает аспектное отношении латеральных размеров кристаллитов к их толщине. Это обеспечивается самокристаллизацией пленки. У кристаллитов металлических пленок существуют особые границы, чьи межфазные энергии при определенных ориентациях заметно ниже, чем у обычных. Известны определенные углы поворота зерен, которые дают минимизацию энергии их границы. Соответственно, они и участвуют в процессе самокристаллизации, объединяясь друг с другом.

То, что скорость осаждения тонкой пленки металла находится в диапазоне 0.01 нм/сек-1 нм/сек приводит к тому, что формируются кристаллиты необходимого размера (10-30 нм), т.к. именно при этих скоростях осаждения адатомы имеют требуемую длину диффузии по подложке.

То, что после выдержки подложки в вакууме осуществляют отжиг тонкой пленки металла в едином вакуумном цикле при постоянной температуре Т3, находящейся в диапазоне 300 K-650 K в течение периода времени t0, находящегося в диапазоне 0,1 часа - 4 часа, а скорость повышения температуры от Т2 до температуры Т3 при отжиге тонкой пленки металла находится в диапазоне 0,01 град/сек-10 град/сек, приводит к тому, что при отжиге продолжается процесс кристаллизации, что увеличивает размер финального кристаллита металлической тонкой пленки, а соответственно и аспектное отношение к ее толщине.

То, что повышение температуры от Т2 до Т3 при отжиге осуществляют при постоянной скорости, приводит к тому, что при отжиге продолжается процесс кристаллизации, что увеличивает размер финального кристаллита, а соответственно и аспектное отношение к толщине пленки.

То, что повышение температуры от Т2 до Т3 при отжиге осуществляют ступенчато приводит к тому, что каждому шагу этапа процесса кристаллизации соответствует своя температурная ступень, что увеличивает размер финального кристаллита металлической тонкой пленки, а соответственно и аспектное отношение его к ее толщине.

То, что после выдержки подложки в вакууме осуществляют отжиг тонкой пленки металла в едином вакуумном цикле при переменной температуре, изменяющейся в диапазоне 300 K-650 K в течение периода времени t01, находящимся в диапазоне 0,1 часа-4 часа, а скорость повышения температуры от Т2 до Т4 при отжиге тонкой пленки металла находится в диапазоне 0.01 град/сек-10 град/сек приводит к тому, что отжиге продолжается процесс кристаллизации, что увеличивает размер финального кристаллита металлической тонкой пленки, а соответственно и аспектное отношение его к ее толщине.

То, что отжиг тонкой пленки металла осуществляют в отдельном вакуумном цикле при постоянной температуре Т5, находящейся в диапазоне 400 K-1400 K в течение периода времени t02, находящимся в диапазоне 1 сек-600 сек, а скорость повышения температуры от Т2 до Т5 при отжиге тонкой пленки металла находится в диапазоне 10 град/сек-300 град/сек приводит к тому, что при отжиге продолжается процесс кристаллизации, что увеличивает размер финального кристаллита металлической тонкой пленки, а соответственно и аспектное отношение его к ее толщине.

То, что повышение температуры от Т2 до Т5 при отжиге осуществляют при постоянной скорости, приводит к тому, что при отжиге продолжается процесс кристаллизации, что увеличивает размер финального кристаллита, а соответственно и аспектное отношение его к толщине пленки.

То, что повышение температуры от Т2 до Т5 при отжиге осуществляют ступенчато приводит к тому, что каждому шагу этапа процесса кристаллизации соответствует своя температурная ступень, что увеличивает размер финального кристаллита металлической тонкой пленки, а соответственно и аспектное отношение его к ее толщине.

То, что после выдержки подложки в вакууме осуществляют отжиг тонкой пленки металла в отдельном вакуумном цикле при переменной температуре, изменяющейся в диапазоне 400 K-1400 K в течение периода времени t02, находящимся в диапазоне 1 сек-600 сек, а скорость повышения температуры от Т2 до Т6 при отжиге тонкой пленки металла находится в диапазоне 10 град/сек-300 град/сек приводит к тому, что отжиге продолжается процесс кристаллизации, что увеличивает размер финального кристаллита металлической тонкой пленки, а соответственно и аспектное отношение его к толщине пленки.

То, что осаждение тонкой пленки металла осуществляют на рабочую поверхность подложки, выполненной из плавленого кварца, приводит к тому, что пленка будет сформирована на прозрачной подложке, которая может быть использована в устройствах с вводом излучения с обратной стороны подложки, что расширяет функциональные возможности способа.

То, что осаждение тонкой пленки металла осуществляют на рабочую поверхность подложки, выполненной из сапфира, приводит к тому, что пленка будет сформирована на прозрачной подложке, которая может быть использована в устройствах с вводом излучения с обратной стороны подложки, расширяет функциональные возможности способа.

То, что осаждение тонкой пленки металла осуществляют в условиях вакуума от 1×10-5 Торр до 1×10-11 Торр приводит к тому, что в процессе формируются кристаллиты необходимого размера (10-30 нм).

Пример 1 реализации предложенного способа.

Физическое осаждение тонкой пленки серебра из газовой фазы включает обработку подложки 1 в смеси серной кислоты и перекиси водорода при температуре 140°С, обезгаживание подложки 1 в вакууме в течение 5 часов и физическое осаждение тонкой пленки металла на рабочую поверхность 2 подложки 1, при этом физическое осаждение тонкой пленки металла осуществляют при температуре 130 K, после этого осуществляют выдержку подложки 1 в вакууме в течение 4 часов при нагреве от температуры физического осаждения тонкой пленки металла до комнатной температуры. Скорость осаждения тонкой пленки металла составляет 0.02 нм/сек. После выдержки подложки 1 в вакууме осуществляют отжиг тонкой пленки металла в едином вакуумном цикле при постоянной температуре 400 K в течение 4 часов, а скорость повышения температуры составляет 0.05 град/сек. Осаждение тонкой пленки металла осуществляют на рабочую поверхность подложки 1, выполненной из плавленого кварца и сапфира. Осаждение тонкой пленки металла осуществляют в условиях вакуума от 1×10-7 Торр.

Для полученной в данном режиме пленки средний размер кристаллитов для кварцевой подложки составил 323 нм, а для сапфировой 356 нм (фиг. 8, фиг. 9), что при толщине 96 нм соответствует значениям аспектного отношения: 3,4:1 и 3,7:1 соответственно. На фиг. 8 и фиг. 9 представлены изображения поверхности сформированной пленки, полученные методом сканирующей электронной микроскопии. Разные оттенки серого цвета соответствуют изменения размера кристаллита от минимального - 9, 10 (темно-серый) до максимального - 11, 12 (светло-серый).

Пример 2 реализации предложенного способа.

Физическое осаждение тонкой пленки серебра из газовой фазы включает обработку подложки 1 в смеси серной кислоты и перекиси водорода при температуре 410 K, обезгаживание подложки 1 в вакууме в течение 5 часов и физическое осаждение тонкой пленки металла на рабочую поверхность 2 подложки 1, при этом физическое осаждение тонкой пленки металла осуществляют при температуре 130 K, после этого осуществляют выдержку подложки в вакууме в течение 4 часов при нагреве от температуры физического осаждения тонкой пленки металла до комнатной температуры. Скорость осаждения тонкой пленки металла составляет 0.02 нм/сек. После выдержки подложки 1 в вакууме осуществляют отжиг тонкой пленки металла в отельном вакуумном цикле при постоянной температуре 600 K в течение 10 сек, а скорость повышения температуры составляет 100 град/сек. Осаждение тонкой пленки металла осуществляют на рабочую поверхность 2 подложки 1, выполненной из плавленого кварца.

Для полученной в данном режиме пленки средний размер кристаллитов для кварцевой подложки составил 407 нм, что при толщине 101 нм соответствует значениям аспектного отношения: 4,1:1. На фиг. 10 представлено изображение поверхности сформированной пленки, полученного методом сканирующей электронной микроскопии. Разные оттенки серого соответствуют разным кристаллитам 13.

Для примера, номер 2 размер кристаллита, и, соответственно, аспектное отношение больше, и время процесса меньше, благодаря проведению быстрого термического отжига.

В прототипе [4] пленка толщиной 30 нм осаждалась на кварцевую подложку. Анализ поверхности осуществлен атомно-силовой микроскопией (фиг. 11). Средний размер кристаллитов 14, условно выделенных на фиг. 11, данной пленки не превышает 30 нм, что соответствует аспектному отношению 1:1.

Список литературы

1. Способ лазерного осаждения меди из раствора электролита на поверхность диэлектрика: Пат. №2492599, Рос. Федерация, МПК Н05K 3/00, Кочемировский В.А.; заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Санкт-Петербургский государственный университет" (СПбГУ). - №2000131736/09; заявл. 11.10.11; публ. 10.09.13.

2. International Pat. No. WO 2014046332, HAN, Seung-Hee et al. METHOD FOR DEPOSITING THIN METAL FILM ON SUBSTRATE,

3. Технология тонких пленок. Справочник под ред. Л. Майссела, Р. Глэнга. Том 1. Перевод с англ. М., "Советское радио", стр. 175-375, 1977

4. Stefaniuk, Т.,  P.,

P.,  Е. and Szoplik, Т., 2014. Optimum deposition conditions of ultrasmooth silver nanolayers. Nanoscale research letters, 9 (1), p. 153.

Е. and Szoplik, Т., 2014. Optimum deposition conditions of ultrasmooth silver nanolayers. Nanoscale research letters, 9 (1), p. 153.

5. McPeak, K.M., Jayanti, S.V., Kress, S.J., Meyer, S., Iotti, S., Rossinelli, A. and Norris, D.J., 2015. Plasmonic films can easily be better: rules and recipes. ACS photonics, 2 (3), pp. 326-333.

6. Handbook of Thin-Film Deposition Processes and Techniques / [edited] by Krishna Seshan - 2nd edition Published in the United States of America by Noyes Publications / William Andrew Publishing 2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛИЧЕСКИЕ ПЛЕНКИ МЕТАЛЛОВ | 2017 |

|

RU2691432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЯРИЗАЦИОННО-ЧУВСТВИТЕЛЬНОЙ НАНОКОМПОЗИТНОЙ ПЛЁНКИ НА ОСНОВЕ СЕЛЕНИДА МЕДИ | 2020 |

|

RU2758150C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОГРАФИЧЕСКИ ОРИЕНТИРОВАННЫХ КВАЗИМОНОКРИСТАЛЛИЧЕСКИХ ИНТЕРМЕТАЛЛИЧЕСКИХ ТОНКИХ ПЛЕНОК | 2015 |

|

RU2597835C1 |

| УЛУЧШЕНИЕ ХАРАКТЕРИСТИК МАГНИТНЫХ НОСИТЕЛЕЙ ИНФОРМАЦИИ, СОСТОЯЩИХ ИЗ ДВУХ ИЛИ БОЛЕЕ ФЕРРОМАГНИТНЫХ СЛОЕВ, РАЗДЕЛЕННЫХ НЕМАГНИТНОЙ ПРОСЛОЙКОЙ | 2006 |

|

RU2323485C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК МОНООКСИДА ЕВРОПИЯ НА ГРАФЕНЕ (варианты) | 2018 |

|

RU2680544C1 |

| Способ получения тонкой пленки CuGaSe | 2024 |

|

RU2830851C1 |

| Способ изготовления тонких пленок сложных оксидных систем из сухого нанокристаллического порошка для электрохимических устройств | 2023 |

|

RU2805519C1 |

| Способ синтеза гетероперехода CdTe/CdS из элементарных высокочистых прекурсоров для тонкопленочных солнечных элементов | 2023 |

|

RU2822009C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛЕНОК НА ОСНОВЕ МОНОСУЛЬФИДА САМАРИЯ | 2010 |

|

RU2459012C2 |

| Способ получения интерметаллической мишени Cu-Ga, используемой для получения тонкой пленки магнетронным распылением | 2023 |

|

RU2824968C2 |

Изобретение относится к способу физического осаждения из газовой фазы, полученной с помощью электронно-лучевого испарения, тонкой пленки, состоящей из кристаллитов серебра, и может быть использовано для изготовления устройств, требующих качественных тонких пленок металлов, в сферах микроэлектроники, фотоники, наноплазмоники и квантовых вычислительных устройств. Проводят подготовку рабочей поверхности подложки, осуществляют обезгаживание подложки в вакууме и указанное физическое осаждение тонкой пленки из кристаллитов серебра на рабочую поверхность подложки. Упомянутое физическое осаждение тонкой пленки из кристаллитов серебра осуществляют при температуре T1, находящейся в диапазоне 4-250 K, после этого осуществляют выдержку подложки в вакууме в течение периода времени tH в диапазоне 2-24 ч при нагреве от температуры T1 физического осаждения упомянутой тонкой пленки до температуры Т2, равной комнатной температуре. Обеспечивается повышение аспектного отношения латеральных размеров тонкой пленки из кристаллитов серебра к ее толщине. 12 з.п. ф-лы, 11 ил., 2 пр.

1. Способ физического осаждения из газовой фазы, полученной с помощью электронно-лучевого испарения, тонкой пленки, состоящей из кристаллитов серебра, включающий подготовку рабочей поверхности подложки, обезгаживание подложки в вакууме и указанное физическое осаждение тонкой пленки из кристаллитов серебра на рабочую поверхность подложки, отличающийся тем, что упомянутое физическое осаждение тонкой пленки из кристаллитов серебра осуществляют при температуре T1, находящейся в диапазоне 4-250 K, после этого осуществляют выдержку подложки в вакууме в течение периода времени tH в диапазоне 2-24 ч при нагреве от температуры T1 физического осаждения упомянутой тонкой пленки до температуры Т2, равной комнатной температуре.

2. Способ по п. 1, отличающийся тем, что скорость осаждения тонкой пленки из кристаллитов серебра находится в диапазоне 0,01-1 нм/сек.

3. Способ по п. 1 или 2, отличающийся тем, что после выдержки подложки в вакууме осуществляют отжиг тонкой пленки из кристаллитов серебра в едином вакуумном цикле при постоянной температуре Т3, находящейся в диапазоне 300-650 K в течение периода времени to, находящегося в диапазоне 0,1-4 ч, а скорость повышения температуры от Т2 до температуры Т3 при отжиге упомянутой тонкой пленки находится в диапазоне 0,01-10 град/сек.

4. Способ по п. 3, отличающийся тем, что повышение температуры от Т2 до Т3 при отжиге осуществляют при постоянной скорости.

5. Способ по п. 3, отличающийся тем, что повышение температуры от Т2 до Т3 при отжиге осуществляют ступенчато.

6. Способ по п. 1 или 2, отличающийся тем, что после выдержки подложки в вакууме осуществляют отжиг тонкой пленки из кристаллитов серебра в едином вакуумном цикле при переменной температуре, изменяющейся в диапазоне 300-650 K от температуры Т2 до температуры Т4 в течение периода времени to1, находящегося в диапазоне 0,1-4 ч, а скорость повышения температуры от Т2 до Т4 при отжиге упомянутой тонкой пленки находится в диапазоне 0,01-10 град/сек.

7. Способ по п. 1 или 2, отличающийся тем, что после выдержки подложки в вакууме осуществляют отжиг тонкой пленки из кристаллитов серебра в отдельном вакуумном цикле при постоянной температуре Т5, находящейся в диапазоне 400-1500 K в течение периода времени to2, находящегося в диапазоне 1-600 сек, а скорость повышения температуры от Т2 до Т5 при отжиге упомянутой тонкой пленки находится в диапазоне 10-300 град/сек.

8. Способ по п. 7, отличающийся тем, что повышение температуры от Т2 до Т5 при отжиге осуществляют при постоянной скорости.

9. Способ по п. 7, отличающийся тем, что повышение температуры от Т2 до Т5 при отжиге осуществляют ступенчато.

10. Способ по п. 1 или 2, отличающийся тем, что после выдержки подложки в вакууме осуществляют отжиг тонкой пленки из кристаллитов серебра в отдельном вакуумном цикле при переменной температуре, изменяющейся в диапазоне 400-1500 K в течение периода времени to2, находящегося в диапазоне 1-600 сек, а скорость повышения температуры от Т2 до Т6 при отжиге упомянутой тонкой пленки находится в диапазоне 10-300 град/сек.

11. Способ по п. 1 или 2, отличающийся тем, что осаждение тонкой пленки из кристаллитов серебра осуществляют на рабочую поверхность подложки, выполненную из плавленого кварца.

12. Способ по п. 1 или 2, отличающийся тем, что осаждение тонкой пленки из кристаллитов серебра осуществляют на рабочую поверхность подложки, выполненную из сапфира.

13. Способ по п. 1, отличающийся тем, что осаждение тонкой пленки, состоящей из кристаллитов серебра, осуществляют в условиях вакуума от 1×10-5 до 1×10-11 Торр.

| Tomasz Stefaniuk et al | |||

| Optimum deposition conditions of ultrasmooth silver nanolayers | |||

| Nanoscale Research Letters, 2014, 9(1), c.153 | |||

| ЗАЩИТНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2316429C2 |

| US 20160380259 A1, 29.12.2016 | |||

| US 7504136 B2, 17.03.2009. | |||

Авторы

Даты

2019-08-13—Публикация

2019-04-02—Подача