Изобретение относится к способу изготовления тонких пленок (0,1-100 мкм) сложных оксидных систем, и может быть использовано при изготовлении различных электрохимических устройств: твердооксидных топливных элементов, твердотельных аккумуляторов и т.п.

Известно, что сложные оксидные системы применяются в качестве материалов электродов и электролита различных электрохимических устройств, например, твердооксидных топливных элементов, твердотельных аккумуляторов. Основными требованиями к функциональным пленкам электрохимических устройств являются высокая ионная и/или электронная проводимость, контролируемая пористость или ее отсутствие.

Известен способ получения твердого электролита на основе стабилизированного диоксида циркония (патент RU 2592936 С2), в котором формирование тонкой пленки производят методом литья шликера на движущуюся ленту с последующей сушкой и отжигом при температуре 1500°С. Толщина формируемых пленок составляет 5-300 мкм.

Недостатком предлагаемого способа является использование растворителя, испарение которого в процессе сушки приводит к образованию пустот в формируемом слое и малой площади контакта зерен, что в конечном итоге приводит к необходимости высоких температур спекания. Другим недостатком данного метода является сложность изготовления пленок толщиной менее 20 мкм и невозможность изготовления газоплотных пленок толщиной менее 5 мкм.

Известен способ получения твердого электролита путем магнетронного распыления (патент ЕР 2083466 А1). В данном способе происходит атомное распыление мишени с последующим осаждением атомов на подложку и формированием пленки. Формируемые данным способом пленки обладают газоплотной структурой. Толщина формируемых пленок составляет до 15 мкм.

Недостатками данного способа являются низкая производительность по осаждению оксидов, сложность осаждения композитных материалов, сложность организации поточного производства из-за высоких требований по вакууму, а также сложность формирования оксидных пленок в требуемой стехиометрии, приводящая к необходимости обжига в воздушной или кислородной атмосфере. Кроме того, получение пленок с контролируемой пористостью является трудновыполнимой задачей.

Наиболее близким аналогом, взятым за прототип, является способ (патент US 7,993,701 В2). В данном способе происходит осаждение поликристаллических частиц порошка размером 0,1-5 мкм при комнатной температуре и низком вакууме (100-1000 Па) путем ускорения газом-носителем и столкновением с подложкой, при этом частицы дробятся или деформируются с образованием свежих поверхностей и уменьшением размера кристаллита, свежие поверхности скрепляются между собой с образованием пленочной структуры, характеризующейся высокой твердостью и плотностью.

Недостатком данного подхода является то, что формируемые пленки обладают низкими показателями проводимости из-за наличия развитой и высоко дефектной межзерновой границы (Jorg Exner, Jaroslaw Kita, Ralf Moos. In-and through-plane conductivity of 8YSZ films produced at room temperature by aerosol deposition // Journal of Materials Science, 2019, V54, №21, pp. 13619-13634). Для устранения дефектности межзерновых границ формируемых пленок требуется проведение температурной обработки пленок. В процессе отжига полученные пленки во многих случаях претерпевают растрескивание и высокую остаточную пористость (Jong-Jin Choi, Joon-Hwan Choi, Jungho Ryu, Byung-Dong Hahn, Jong-Woo Kim, Cheol-Woo Ahn, Woon-Ha Yoon, Dong-Soo Park. Microstructural evolution of YSZ electrolyte aerosol-deposited on porous NiO-YSZ // Journal of the European Ceramic Society, 2012, V 32, №12, pp. 3249-3254) из-за высокой степени неравномерности плотности исходного слоя, связанной в том числе с присутствием в пленках сильно связанных, но не раздробившихся агломератов.

Техническим результатом данного изобретения является повышение плотности, равномерности плотности, ионной и/или электронной проводимости формируемых пленок сложных оксидных систем, уменьшение температуры спекания, увеличение производительности осаждения.

Технический результат достигается тем, что формирование пленок происходит путем распыления аэрозоля с сухим нанокристаллическим порошком с размером кристаллита до 100 нм, собранным в мягкие агломераты размером до 100 мкм, на подложку в условиях низкого вакуума (100-1000 Па) и комнатной температуры. Мягкие агломераты при столкновении с подложкой разрушаются полностью и или/частично до составляющих их кристаллитов, при этом не разбившиеся агломераты являются мягкими и обладают низкой адгезией к пленке, но большей площадью сечения чем составляющие их кристаллиты, и их сдувание происходит касательными потоками газа, формирующимися естественным образом при столкновении газа-носителя с подложкой и/или путем наклона сопла относительно подложки. Вследствие высокой плотности получающегося слоя, нанокристаллической структуры и высокой равномерности плотности, значительно снижаются температуры спекания по сравнению со способами, включающими использование растворителей.

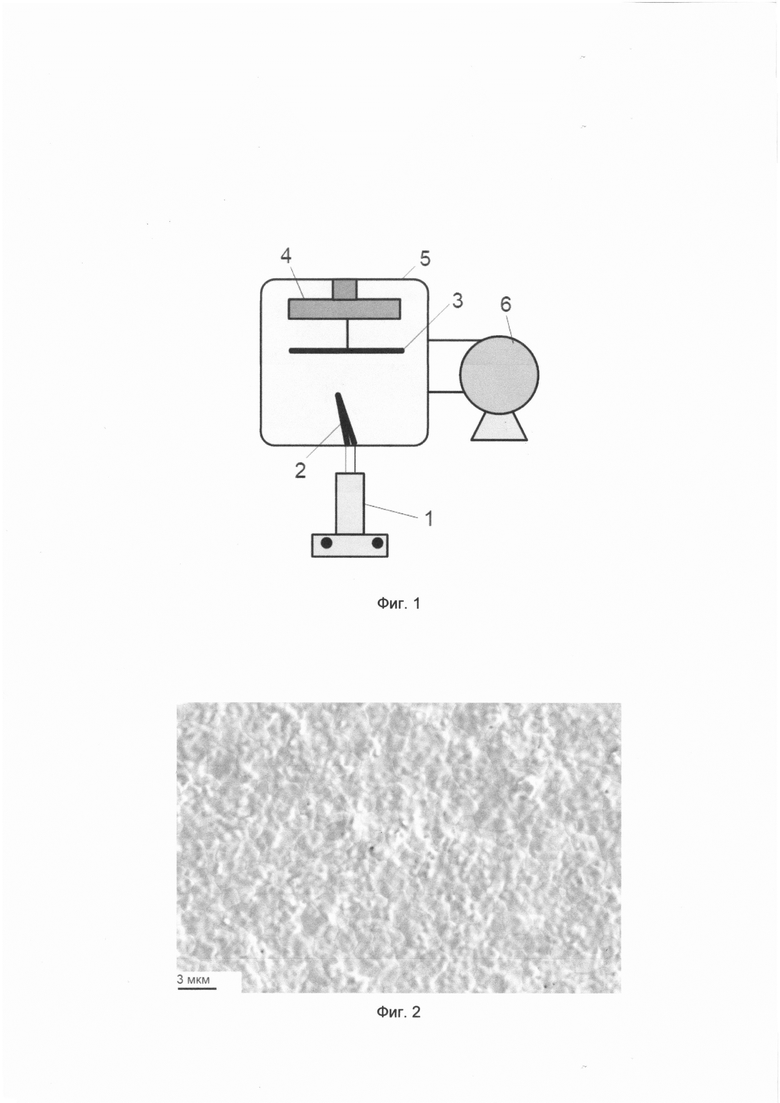

На фиг.1 представлена принципиальная схема работы способа. Способ изготовления тонких оксидных пленок из сухого нанокристаллического порошка может включать подготовку порошка в шаровой планетарной мельнице путем измельчения порошка в этиловом спирте до размера зерна менее 100 нм, испарение этилового спирта. Обязательно включает смешивание порошка с газообразным азотом или сухим воздухом в генераторе аэрозоля (1) и распыление получившегося аэрозоля из сопла (2) на подложку (3), прикрепленную к модулям линейного перемещения (4) и находящуюся в атмосфере низкого вакуума 100-1000 Па в камере осаждения (5). Вакуум в камере осаждения поддерживается с помощью насосной группы (6). Область напыления пленки перемещается путем перемещения подложки, обеспечиваемого движением модулей перемещения. Использование порошка с размером зерна до 100 нм приводит к тому, что порошок представляет собой мягкие агломераты, которые затем распыляются на подложку с последующим разрушением до составляющих их зерен. При этом уменьшения размера зерна или кристаллита не происходит. После осаждения пленки подвергаются температурному отжигу, температура отжига зависит от требуемого процента пористости. Толщина формируемых пленок составляет 0,1-100 мкм

Примеры конкретного исполнения.

Пример 1.

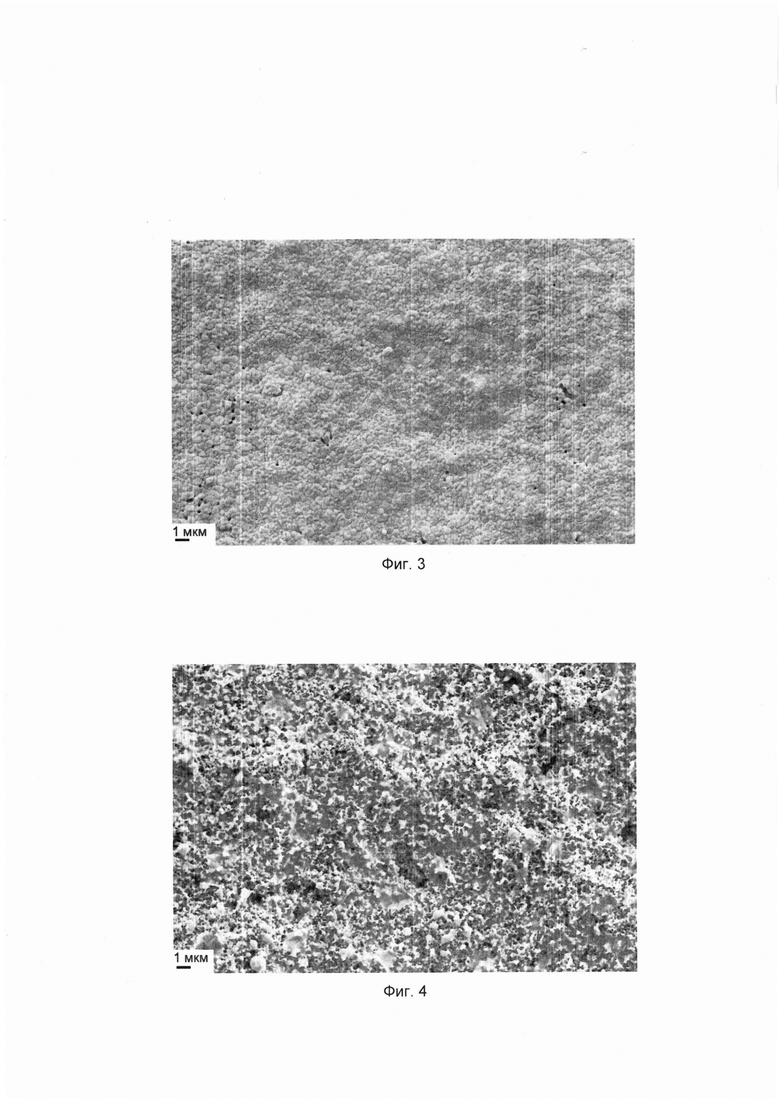

Порошок (Y2O3)0.08(ZrO2)0.92 с размером зерна 20-50 нм, собранным в мягкие агломераты, помещают в стальной цилиндрической сосуд, к которому организован подвод азота от баллона с редуктором и отвод аэрозоля из верхней зоны цилиндра. Цилиндрический сосуд располагается на вибрационном столе, частота вибрации составляет 600 об/мин. Цилиндрический сосуд, вибрационный стол и баллон с редуктором в данном примере представляют собой генератор аэрозоля. Полученный аэрозоль из газообразного азота и сухого порошка поступает на сужающееся сопло с диаметром выходного сечения 2 мм. Из сопла аэрозоль распыляется в камеру осаждения на подложку, находящейся на расстоянии 10 мм от сопла. Давление в камере осаждения устанавливается на уровне 800 Па, давление перед соплом поддерживается на уровне 150 кПа. Сопло направлено под углом 60° относительно подложки (90° - перпендикулярное направление сопла). Подложка прикрепляется к модулям перемещения. Скорость перемещения подложки составляет 1 мм/с. Обжиг полученной пленки (Y2O3)0.08(ZrO2)0.92 происходит при температуре 1200-1300°С в течении 1 часа. Процент пористости <1%. Изображение поверхности получаемой пленки показано на фиг.2.

Пример. 2

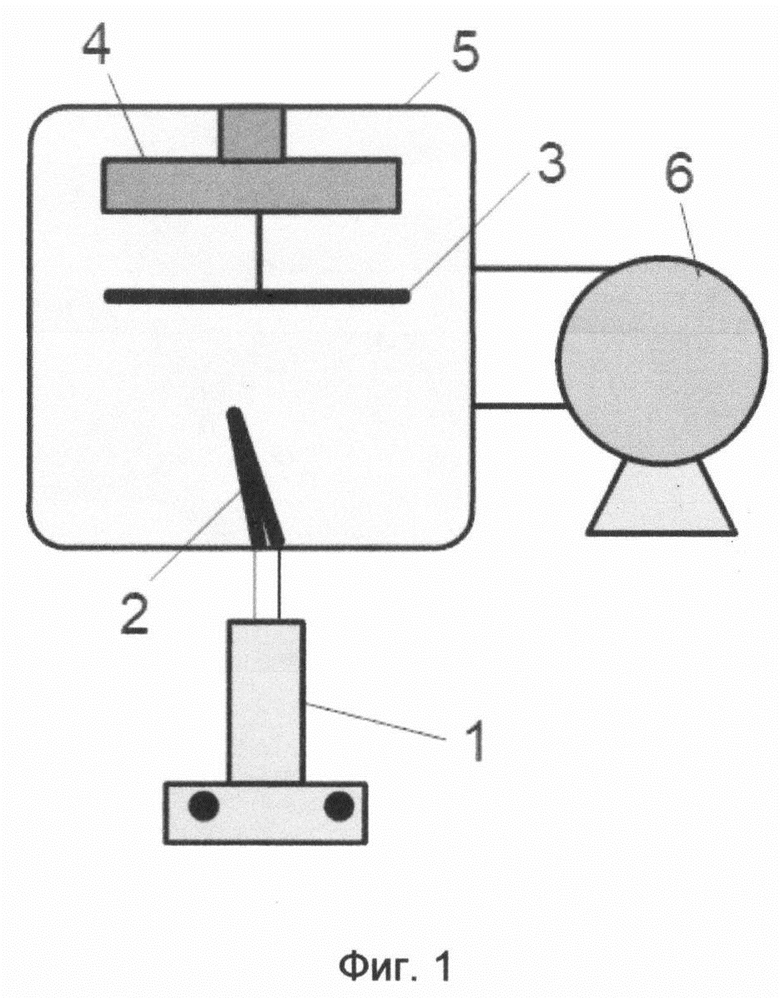

Порошок Gd0.1Ce0.9O1.95 с размером зерна 20-50 нм, помещают в стальной цилиндрической сосуд, к которому организован подвод азота от баллона с редуктором и отвод аэрозоля из верхней зоны цилиндра. Цилиндрический сосуд располагается на вибрационном столе, частота вибрации составляет 600 об/мин. Цилиндрический сосуд, вибрационный стол и баллон с редуктором в данном примере представляют собой генератор аэрозоля. Полученный аэрозоль из газообразного азота и сухого порошка поступает на сужающееся сопло с диаметром выходного сечения 2 мм. Из сопла аэрозоль распыляется в камеру осаждения на подложку, находящейся на расстоянии 10 мм от сопла. Давление в камере осаждения устанавливается на уровне 400 Па, давление перед соплом поддерживается на уровне 100 кПа. Сопло направлено под углом 90° относительно подложки (90° - перпендикулярное направление сопла). Подложка прикрепляется к модулям перемещения. Скорость перемещения подложки составляет 1 мм/с. Обжиг полученной пленки Gd0.1Ce0.9O1.95 происходит при температуре 950-1100°С в течении 1 часа. Процент пористости <1%. Изображение поверхности получаемой пленки показано на фиг.3.

Пример 3

Порошок композита NiO/(Y2O3)0.08(ZrO2)0.92 (50/50 m%) с размером зерна 50-100 нм, собранным в мягкие агломераты, помещают в стальной цилиндрической сосуд, к которому организован подвод азота от баллона с редуктором и отвод аэрозоля из верхней зоны цилиндра. Цилиндрический сосуд располагается на вибрационном столе, частота вибрации составляет 600 об/мин. Цилиндрический сосуд, вибрационный стол и баллон с редуктором в данном примере представляют собой генератор аэрозоля. Полученный аэрозоль из газообразного азота и сухого порошка поступает на сужающееся сопло с диаметром выходного сечения 2 мм. Из сопла аэрозоль распыляется в камеру осаждения на подложку, находящейся на расстоянии 10 мм от сопла. Давление в камере осаждения устанавливается на уровне 400 Па, давление перед соплом поддерживается на уровне 100 кПа. Сопло направлено под углом 90° относительно подложки (90° - перпендикулярное направление сопла). Подложка прикрепляется к модулям перемещения. Скорость перемещения подложки составляет 1 мм/с. Обжиг полученной пленки (Y2O3)0.08(ZrO2)0.92 происходит при температуре 1100-1200°С в течении 1 часа. Процент пористости 30-50%. Изображение поверхности получаемой пленки показано на фиг.4.

Изобретение относится к способу изготовления тонких пленок (0,1-100 мкм) сложных оксидных систем и может быть использовано при изготовлении различных электрохимических устройств: твердооксидных топливных элементов, твердотельных аккумуляторов и т.п. Техническим результатом изобретения является повышение плотности, равномерности плотности, ионной и/или электронной проводимости формируемых пленок сложных оксидных систем, уменьшение температуры спекания, увеличение производительности осаждения. Технический результат достигается тем, что формирование пленок происходит путем распыления аэрозоля с сухим нанокристаллическим порошком с размером кристаллита до 100 нм, собранным в мягкие агломераты размером до 100 мкм, на подложку в условиях низкого вакуума (100-1000 Па) и комнатной температуры. 4 ил., 3 пр.

Способ изготовления тонких пленок сложных оксидных систем из сухого нанокристаллического порошка для электрохимических устройств, включающий распыление аэрозоля из сухого порошка на подложку в условиях низкого вакуума (100-1000 Па) и комнатной температуры, отличающийся тем, что в качестве частиц порошка используются кристаллиты размером до 100 нм, собранные в мягкие агломераты размером до 100 мкм.

| US 7993701 B2, 09.08.2011 | |||

| САМОЗАТЯГИВАЮЩИЙСЯ СТРОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083466C1 |

| US 6531187 B2, 11.03.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ЭЛЕКТРОЛИТА НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2592936C2 |

| Способ получения пленочного твердого электролита | 2017 |

|

RU2643152C1 |

Авторы

Даты

2023-10-18—Публикация

2023-03-07—Подача