Изобретение относится к области сварочного производства, в частности к способу сварки трением с перемешиванием (СТП) стыковых соединений, в том числе, алюминиевых сплавов, и может быть использовано при изготовлении сварных конструкций и полуфабрикатов, в том числе, из алюминиевых сплавов в судостроительной, авиационной, машиностроительной и других областях промышленности.

Известны способы сварки стыковых соединений трением с перемешиванием алюминиевых сплавов, включающие дополнительную термообработку или упрочняющую деформацию, для повышения прочности сварных соединений (см. Муравьёв В.И. К вопросу актуальности исследования сварки трением с перемешиванием конструкций из высокопрочных алюминиевых сплавов/ В.И. Муравьёв, П.В. Бахматов, К.А.Мелкоступов // Комсомольск-на-Амуре. Государственный технический университет. Учёные записки № 11-1(2). – С. 110-125. и см. Покляцкий А.Г. Сварка трением с перемешиванием –эффективный способ повышения эксплуатационных характеристик конструкций / А. Г. Покляцкий и др.// Автоматическая сварка. – 2010. -№4. –С. 45-50).

Однако при сварке высокопрочных алюминиевых сплавов прочность на растяжение составляет 85-90% от прочности основного метала.

Известны способы сварки, предусматривающие предварительное увеличение толщины металла в местах сварных швов (утолщение кромок) путём утонения основного металла механическим или химическим фрезерованием, за исключением зоны, где производится соединение сваркой (см. Химическое фрезерование (контурное травление) [Электронный ресурс]. Режим доступа: ttp://megaobuchalka.ru/6/52594.html. Дата обращения 01.12.2017 и см. Караченков Е.М. Повышение качества корпусных деталей ракетно-космической техники: автореферат дис. ... кандидата технических наук / Е.М. Караченков; Гос. космич. научно-производ. центр им. М. В. Хруничева. – Москва. – 2000).

Такие способы позволяют увеличить прочность соединений. Однако эти операции приводят к уменьшению коэффициента использования материала до 0,5-0,7 и, естественно, к увеличению стоимости конструкции. К тому же эти процессы весьма трудоемки.

Известен способ сварки стыковых соединений, включающий предварительное утолщение кромки равномерным нагревом детали по всей длине кромки с последующей деформацией её под давлением (см. SU № 174741 A1, B23K11/02, B23K11/05, опубл. 1965 г.).

Недостатком способа является проведение предварительного нагрева, который приводит к разупрочнению материала заготовки.

Техническим результатом является проведение предварительного утолщения кромок свариваемых деталей перед сваркой без использования нагрева.

Технический результат достигается тем, что проводят предварительное одностороннее утолщение кромок на величину, обеспечивающую компенсацию недостающей несущей способности сварного соединения, путём одновременной осадки торцов свариваемых деталей, с последующей сваркой трением с перемешиванием заглублением опорного бурта инструмента в утолщение кромок.

Утолщение кромок свариваемых деталей осадкой их торцов проводят предпочтительно холодной прокаткой.

Высота утолщения кромок (h = H-S, где H – толщина кромок в месте утолщения, S - толщина металла) обеспечивающая компенсацию недостающей несущей способности (разрушающей нагрузки при статическом нагружении образцов с одинаковой площадью поперечного сечения основного металла) соединения, определяется с учётом толщины кромок в месте утолщения, составляющей предпочтительно не менее произведения отношения величин несущей способности основного металла Ром и сварного соединения Рсс (Ром/Рсс) на толщину основного металла. То есть, Величина Н определяется по формуле

где Ром - несущая способность основного металла,

Рсс - несущая способность сварного соединения.

Сварку трением с перемешиванием проводят, погружая опорный бурт инструмента в утолщенные кромки предпочтительно на глубину 0,1…0,2 мм, для обеспечения его трения о поверхность утолщённых кромок.

Общая ширина утолщения кромок 2b, имеет размер предпочтительно не менее диаметра опорного бурта инструмента для СТП (2b ≥ d, мм, где d диаметр опорного бурта), что связано с необходимостью обеспечения трения всего опорного бурта сварочного инструмента о поверхность утолщённых кромок.

На фиг. 1 приведена геометрия утолщённых кромок, где S-толщина металла; h – высота утолщения кромок; b – ширина утолщения кромок; H – толщина кромок в месте утолщения.

Отличие предлагаемого способа от прототипа состоит в том, что

* утолщение кромки проводят без предварительного нагрева осаживаемой кромки,

* утолщение кромок проводят с одной стороны на величину, обеспечивающую компенсацию недостающей несущей способности соединения, путём одновременной осадки торцов обеих свариваемых деталей.

На фиг. 2 показана схема установки для одностороннего утолщения одновременно кромок двух деталей, которые подлежат сварке, где а – общий вид установки, б – схема утолщения кромок, R- наружный радиус ролика, Rд - радиус деформирующей поверхности ролика, С - ширина ролика.

Установка для утолщения свариваемых кромок состоит из универсально-фрезерного станка 1, на скалке 2 которого установлен деформирующий ролик 3. На столе станка размещены тиски 5, в которых закреплены одновременно две заготовки 4, кромки которых подвергают утолщению. Установка работает следующим образом. Утолщаемые заготовки устанавливают вдоль ручья деформирующего ролика. Подъёмом стола создают заданную величину осадки кромок Δ. Включают перемещение стола вдоль ручья ролика. При этом происходит осадка свариваемых кромок на величину Δ по всей длине заготовок. Используемые размеры предпочтительно следующие:

- радиус деформирующего ролика Rд≥70 мм для облегчения деформирования кромок деталей,

- наружный радиус ролика R ≥ Rд + 1,5b мм для гарантированного размещения в ручье ролика утолщенных кромок,

- ширина ролика С ≥ 6S, мм для предупреждения деформации ролика.

- ширина ручья (проточки) ролика 2S+2h.

Ниже приведен пример осуществления изобретения.

Использованы заготовки из алюминиевого сплава АМг6 толщиной S=4мм.

Высота утолщения определена следующим образом.

Экспериментально определили несущую способность основного металла Ром=1810кГ и сварного соединения без утолщения Рсс=1630кГ.

В данном случае для получения несущей способности сварного соединения не меньшей такой же характеристики основного металла толщину свариваемых кромок требуется увеличить в (1810/1630) 1,11.

Таким образом, толщина кромок в месте утолщения должна быть не менее Н=1,11х4=4,44мм. Принята требуемая высота утолщения кромок h = H-S = 0,5мм.

Для обеспечения качества соединения, полученного СТП, ширина утолщения каждой кромки b должна быть больше d/2, где d диаметр опорного бурта инструмента. Выбран инструмент для сварки со следующими основными размерами. Диаметр опорного бурта инструмента d=15мм; рабочий стержень инструмента выполнен в виде усечённого конуса, диаметр которого в основании равен 4мм, при вершине 2 мм, высота 4мм. Ширина утолщения каждой кромки (b ≥ d/2) выбрана в пределах 8,0…8,7 мм.

Свариваемые заготовки совмещали боковыми поверхностями и закрепляли в тисках, а торцевые утолщаемые поверхности заготовок толщиной S=4 мм устанавливали вдоль ручья деформирующего ролика установки для одностороннего утолщения, добиваясь их отклонения в горизонтальной и вертикальной плоскостях не более 0,2 мм на всей длине заготовок.

Геометрические размеры деформирующего ролика следующие:

- радиус деформирующего ролика Rд = 70 мм;

- наружный радиус ролика R = Rд +1,5b=70+12=82 мм;

- ширина ролика С=6S = 24 мм

- ширина ручья (проточки) ролика 2H = 2S+2h=2х4=9,0 мм.

Поднимали стол станка до касания дна проточки ролика в начале заготовок, а затем поднимали стол станка на Δ=0,5 мм при каждом проходе, для достижения осадки кромок Δ, необходимой для заполнения всей ширины проточки и ширины утолщения каждой кромки (b ≥ d/2) в пределах 8,0…8,7 мм. Включали горизонтальное перемещения стола и прокатывали ролик по всей длине утолщаемых заготовок. При этом происходило утолщение кромок. За три прохода получили осадку кромок на 1,5 мм. Этого оказалось достаточным, чтобы металл заполнил всю ширину проточки 2H=2S+2h=9,0 мм, и чтобы создать утолщения кромок на ширине b=8,3 мм.

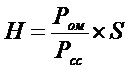

Геометрия, полученных утолщённых кромок, показана на фиг. 3, где высота утолщения кромок h = 0,5 м, а ширина утолщения каждой кромки b = 8,3 мм.

Сварку осуществляли на вертикально-фрезерном станке в следующей последовательности:

- заготовки укладывали на подкладку утолщением вверх, таким образом, чтобы центр рабочего стержня инструмента проходил вдоль линии, образованной состыкованными кромками, в этом положении свариваемые заготовки закрепляли;

- проводили сварку в режиме:

* угол наклона инструмента 1,5-2о;

* скорость вращения инструмента 15 с-1;

* скорость перемещения стола (скорость сварки) 14 м/ч;

* погружение опорного бурта вращающегося инструмента в утолщаемые кромки на величину 0,1-0,2 мм;

* включали продольную подачу стола и осуществляли процесс сварки;

* в конце шва выключали перемещение изделия относительно инструмента, выводили инструмент из образовавшегося соединения;

- из полученных сварных соединений вырезали шлифы и измеряли толщины сварного соединения в различных сечениях с помощью измерительного инструментального микроскопа ДИП 6.

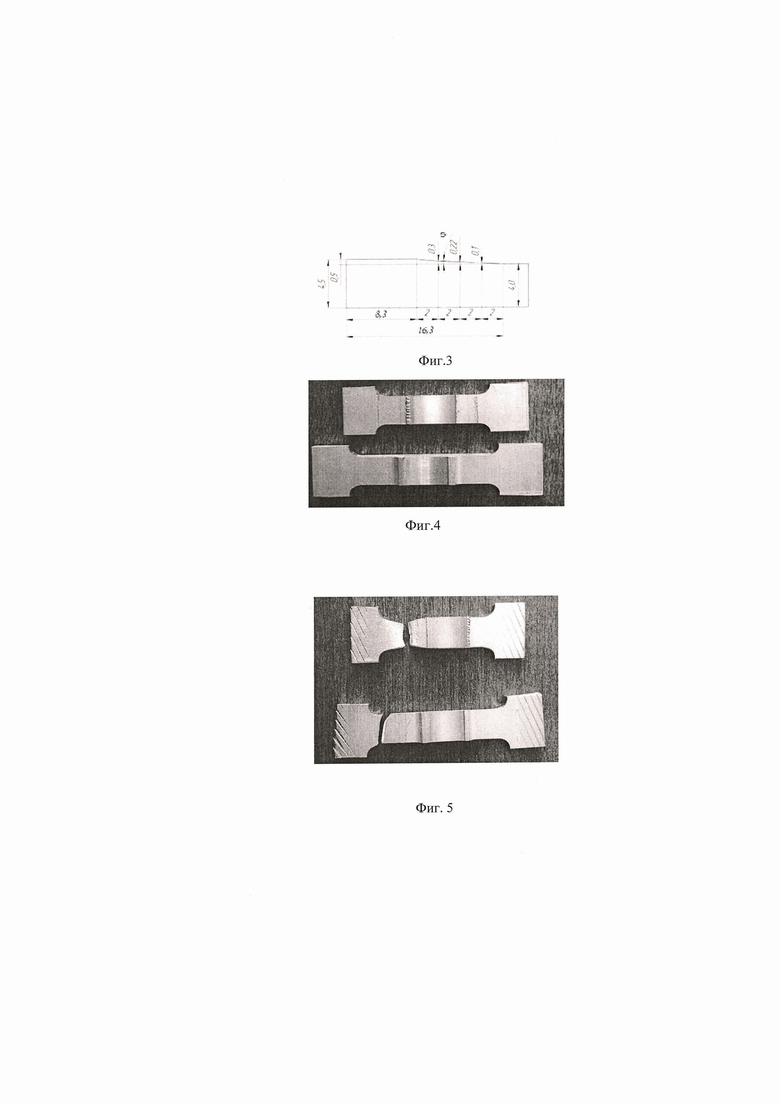

Внешний вид образцов, сваренных по утолщённым кромкам, показан на фиг. 4. Характер разрушения сварных соединений, показанный на фиг. 5, свидетельствуют о том, что несущая способность сварных соединений не уступают несущей способности основного металла (разрыв происходит по основному металлу, а не по сварному соединению).

Таким образом, выполнение перед сваркой операции утолщения кромок на величину, обеспечивающую компенсацию недостающей несущей способности, позволяет получать сварные соединения, которые не уступают по несущей способности основному металлу. Предварительный нагрев при проведении утолщения кромки не используется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной стыковой сварки трением с перемешиванием деталей из алюминиевого сплава АМг6 | 2024 |

|

RU2837694C1 |

| Устройство для дуговой сварки деталей встык | 1979 |

|

SU859075A1 |

| СОСУД ДАВЛЕНИЯ, СПОСОБ СВАРКИ ЕГО МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ И СПОСОБ ПОЛУЧЕНИЯ ЗАДАННОГО СЕЧЕНИЯ КОРНЕВОЙ ЧАСТИ СВАРНОГО СОЕДИНЕНИЯ ЕГО МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ | 2007 |

|

RU2344337C1 |

| ИНСТРУМЕНТ ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2015 |

|

RU2621514C2 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2634389C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2016 |

|

RU2634402C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ПЕРЕМЕШИВАНИЕМ | 2012 |

|

RU2509637C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ТАВРОВЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418664C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

Изобретение может быть использовано при изготовлении сварных конструкций и полуфабрикатов, в том числе, из алюминиевых сплавов, сваркой трением с перемешиванием. Предварительно проводят одностороннее утолщение свариваемых кромок деталей путем их одновременной холодной осадки. Толщину и ширину утолщения кромок выбирают из условия получения несущей способности сварного соединения не меньше несущей способности основного металла. Ширина утолщения каждой кромки составляет не менее половины диаметра опорного бурта сварочного инструмента, а заглубление опорного бурта в утолщенные кромки деталей проводят на 0,1-0,2 мм. Техническим результатом является возможность проведения сварки без предварительного нагрева с получением сварного соединения, не уступающего по несущей способности основному металлу. 2 з.п. ф-лы, 5 ил.

1. Способ сварки трением с перемешиванием, включающий заглубление опорного бурта инструмента в свариваемые кромки деталей, отличающийся тем, что предварительно проводят одностороннее утолщение свариваемых кромок деталей путем их одновременной холодной осадки, при этом толщину и ширину утолщения кромок выбирают из условия получения несущей способности сварного соединения не меньше несущей способности основного металла, причем ширина утолщения каждой кромки составляет не менее половины диаметра опорного бурта сварочного инструмента, а заглубление опорного бурта в утолщенные кромки деталей проводят на 0,1-0,2 мм.

2. Способ по п. 1, отличающийся тем, что высота утолщения каждой кромки составляет не менее произведения отношения величин несущей способности основного металла и сварного соединения на толщину основного металла за вычетом толщины основного металла.

3. Способ по п. 1, отличающийся тем, что холодную осадку осуществляют путем прокатки.

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ И НЕРАСХОДУЕМЫЙ ЩУП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126738C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ С ПОМОЩЬЮ ЛАЗЕРНОЙ СВАРКИ | 2011 |

|

RU2563067C2 |

| Способ сварки давлением | 1978 |

|

SU743813A1 |

| 0 |

|

SU153761A1 | |

| EP 1600240 A1, 30.11.2005. | |||

Авторы

Даты

2019-08-15—Публикация

2018-11-06—Подача