(54) УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ

1

Изобретение относится к сварке стыковых соединений с утолщением свариваемых кромок для получения равнопрочной с основным металлом , зоны сварки и может быть использова.но в различных отраслях машиностроения.

Известно устройство для сварки в среде защитных газов деталей с утол- О щенными свариваемыми кромками, когда прижимное усилие прилагается только в зоне утолщения кромок в области горения дуги, содержащее стол для размещения свариваемых деталей и сварочнуюf5 головку, установленную с возможностью переметения вдоль свариваемых кромок, .состоящую из корпуса и .закрепленной на нём горелки для дуговой сва.рки. В корпусе также крепятряна валах под 20 утлом к горелке подпружиненные .прижимные элементы в виде роликов, осуществляющие поджим утолщенных свариваемых кромок друг к другу в процессе сварки, и привод вращения роликов. 25 Оси роликов.Расположены со смещением относительно оси горелки вперед в направлении перемещения корпуса относительно стола со свариваемыми де:талями 11.

ВСТЬЖ

При использовании известного устройства сжимаются кромки впереди расплавленной ванны, а так как горелка с прижимными, роликами перемещается вдоль шва, затвердевание металла шва прс исходит в свободном соетоянии., поэтому уплотнения структуры шва не происходит, свободная усадка металла шва приводит к возникновению внутренних напряжений и деформаций, кроме того, в шв.е могут образоваться поры, рыхлоты, что реэко снижает качество сварного соединения.

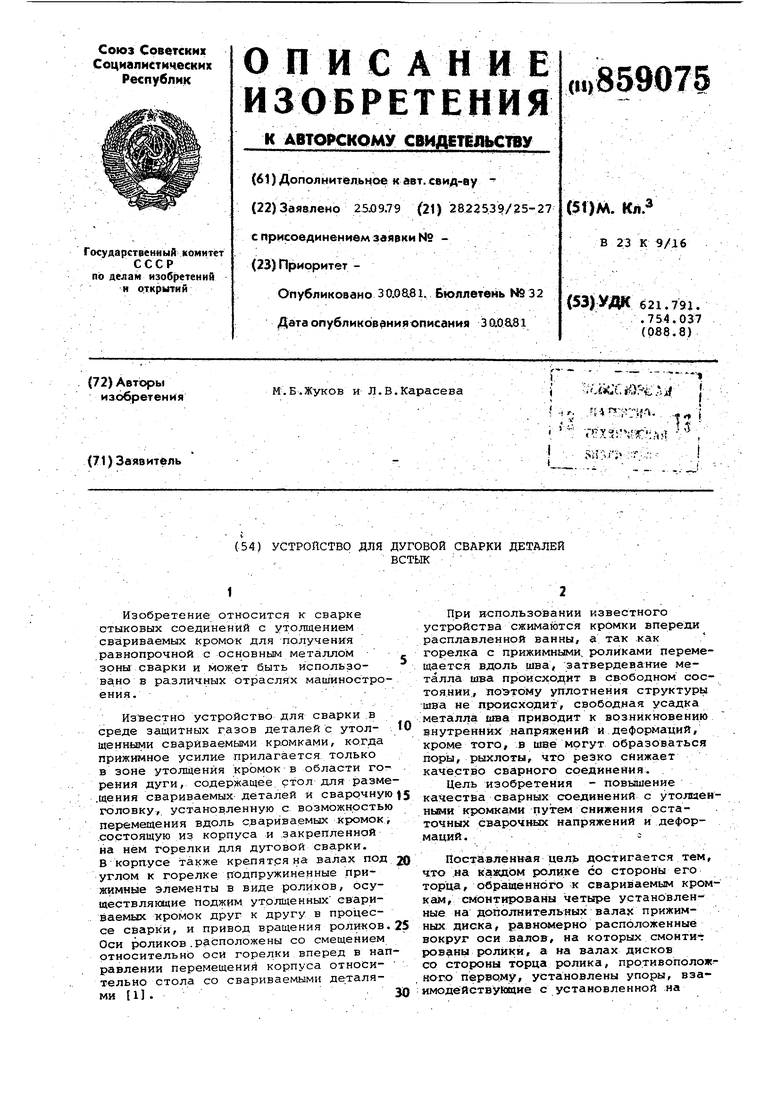

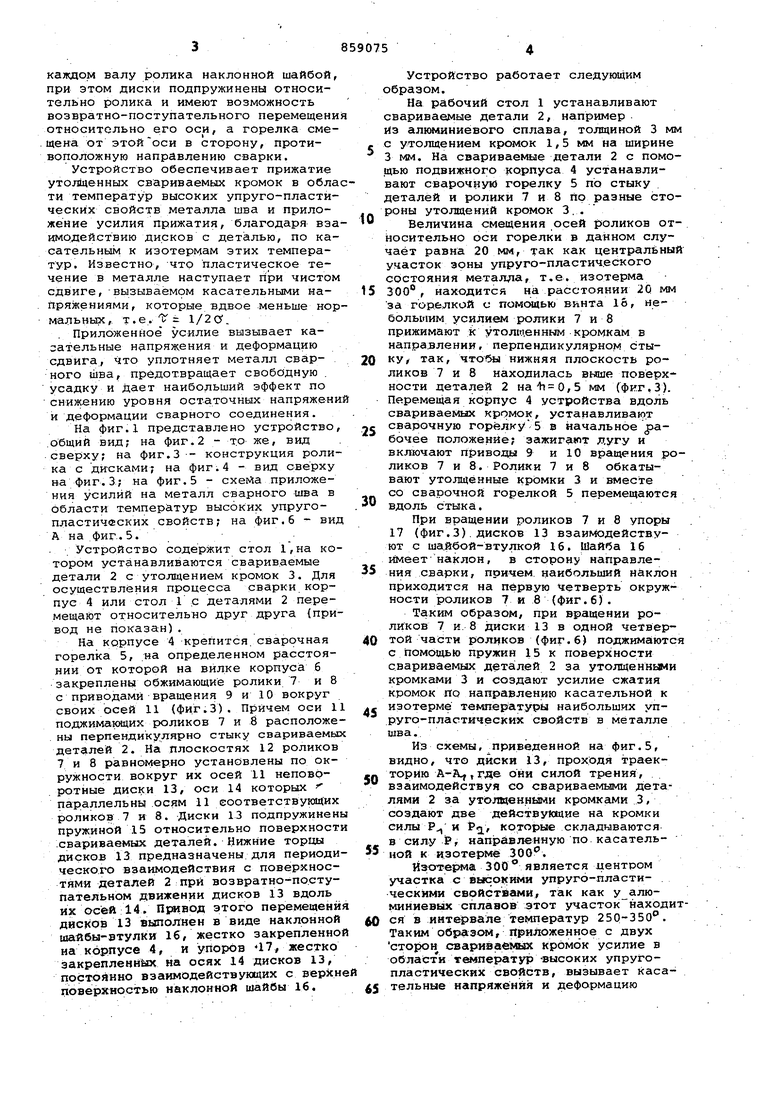

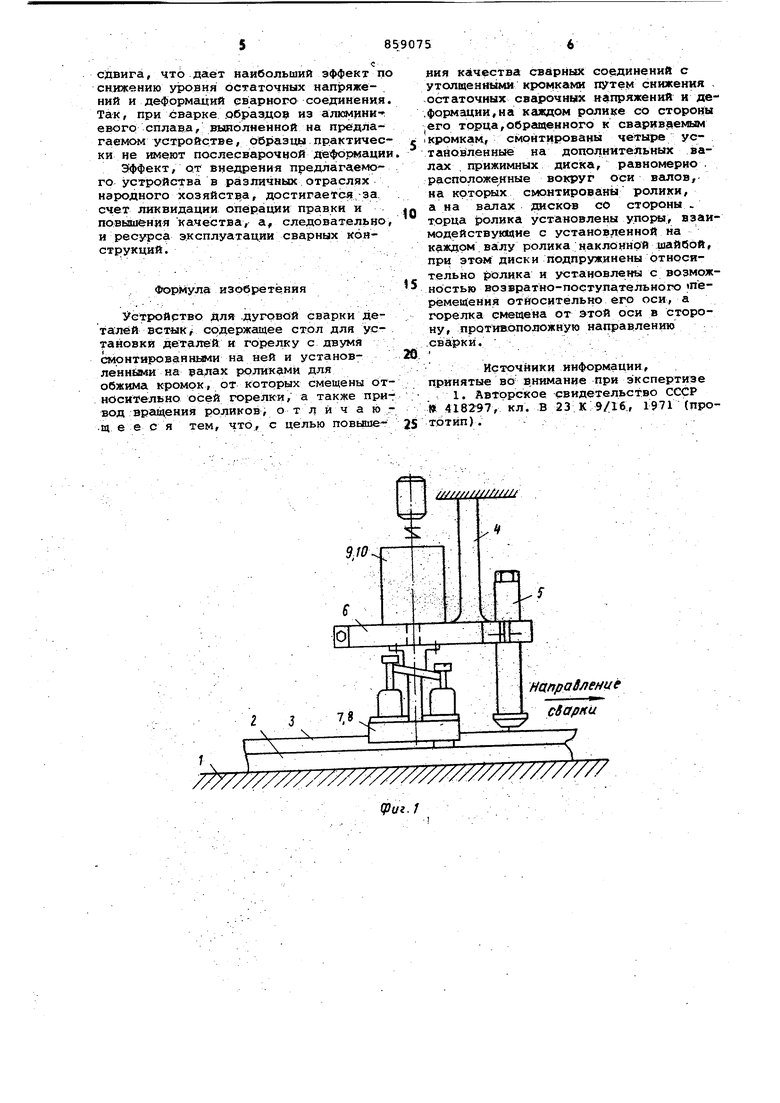

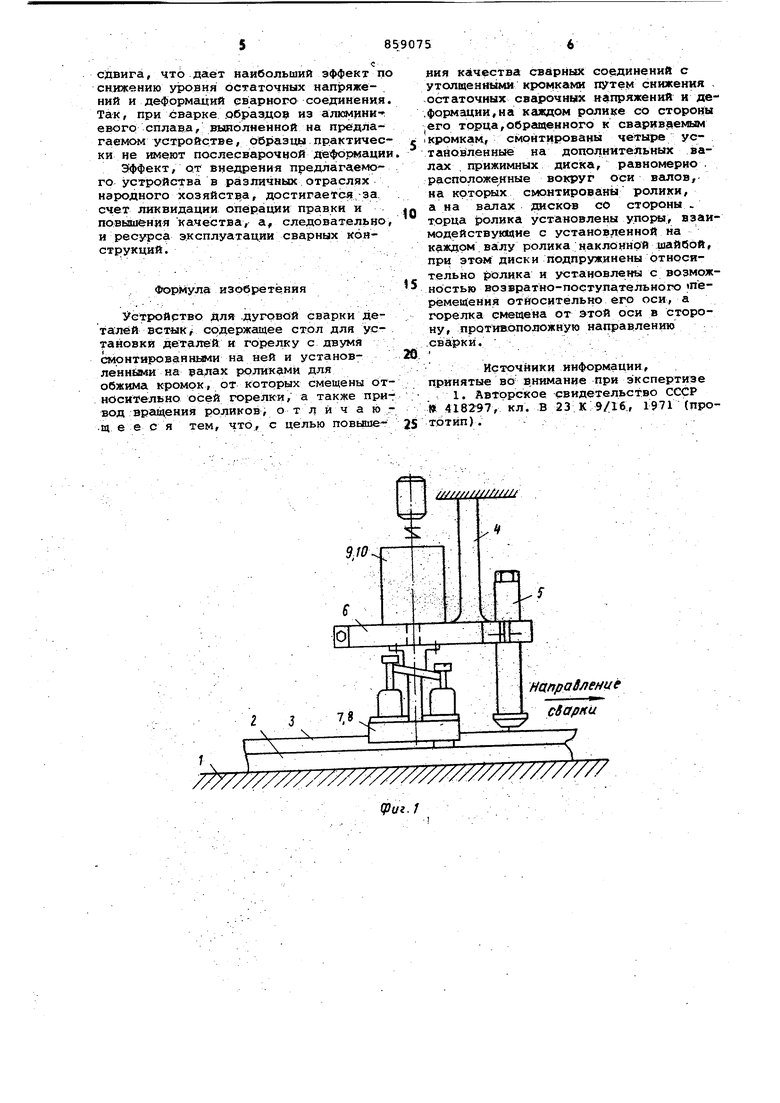

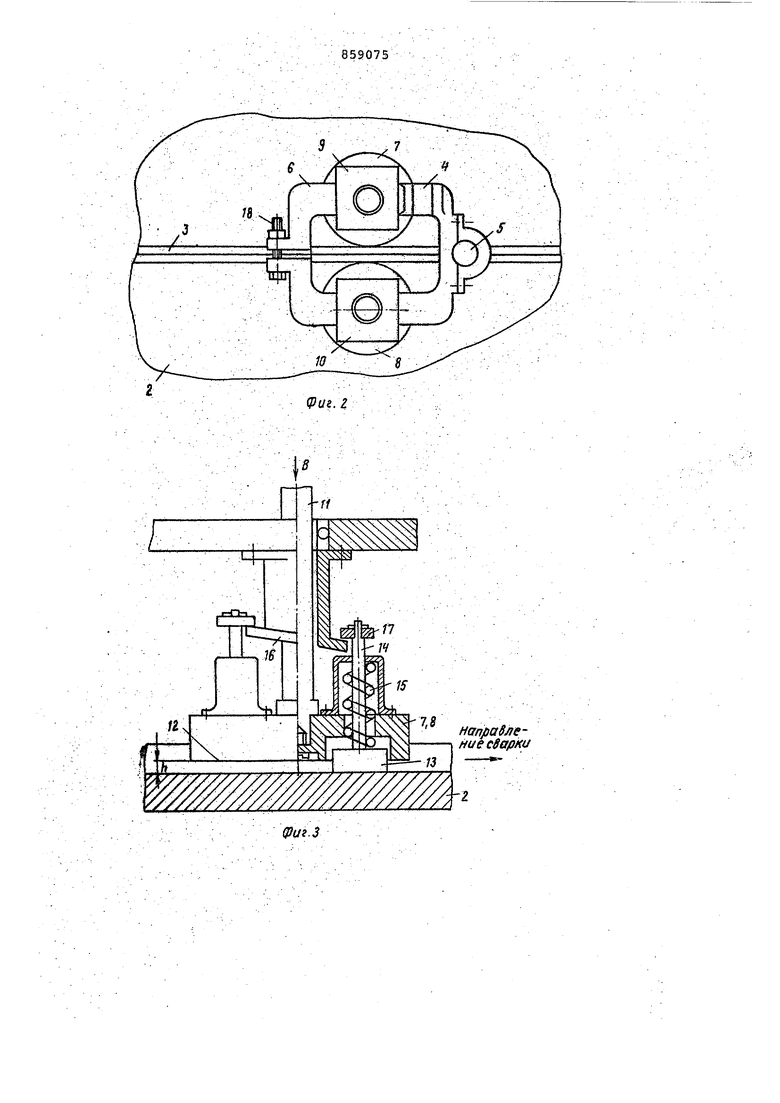

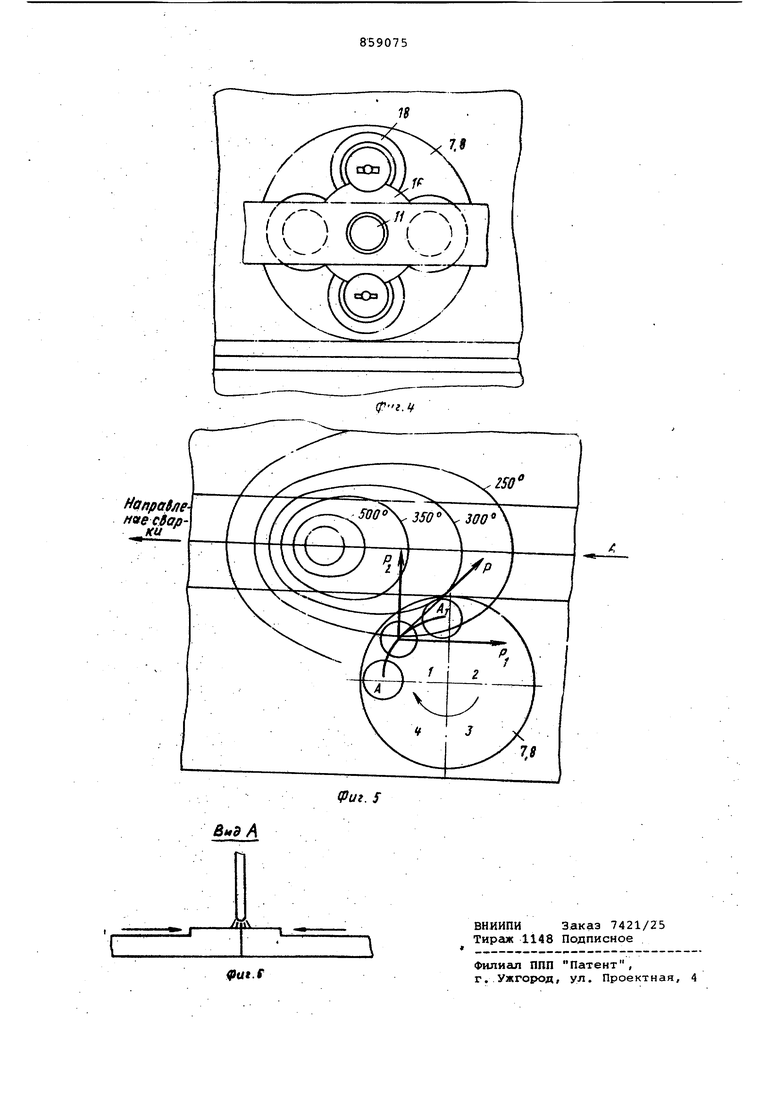

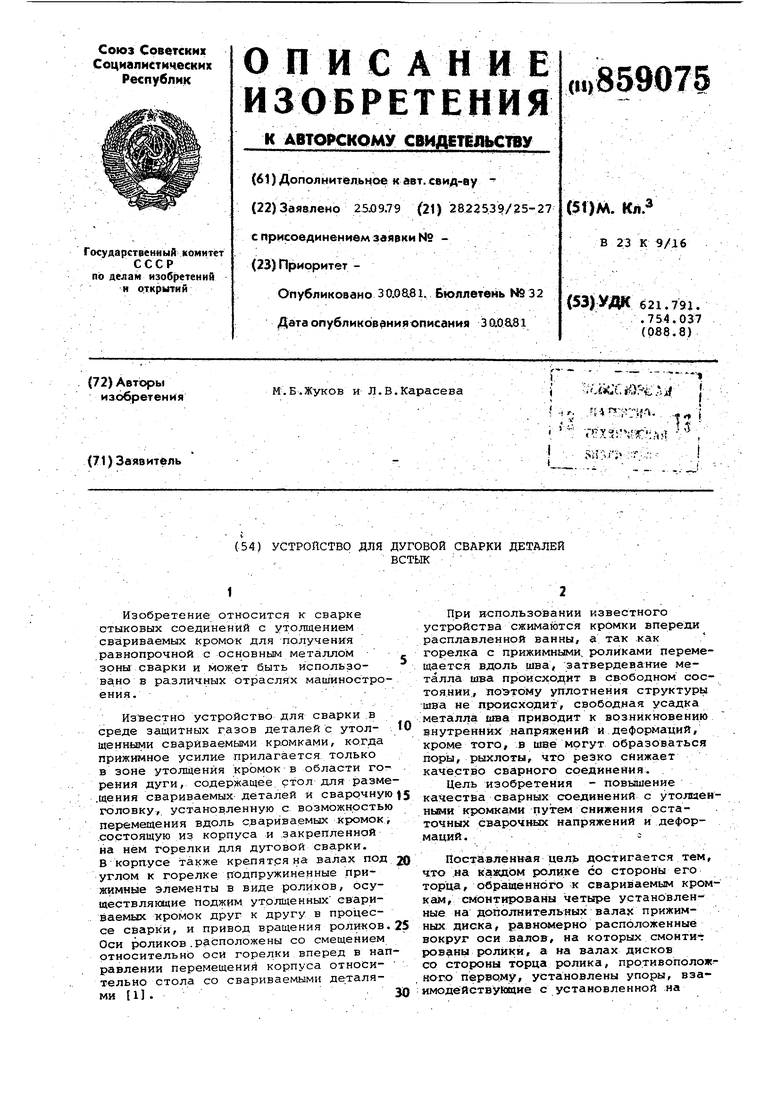

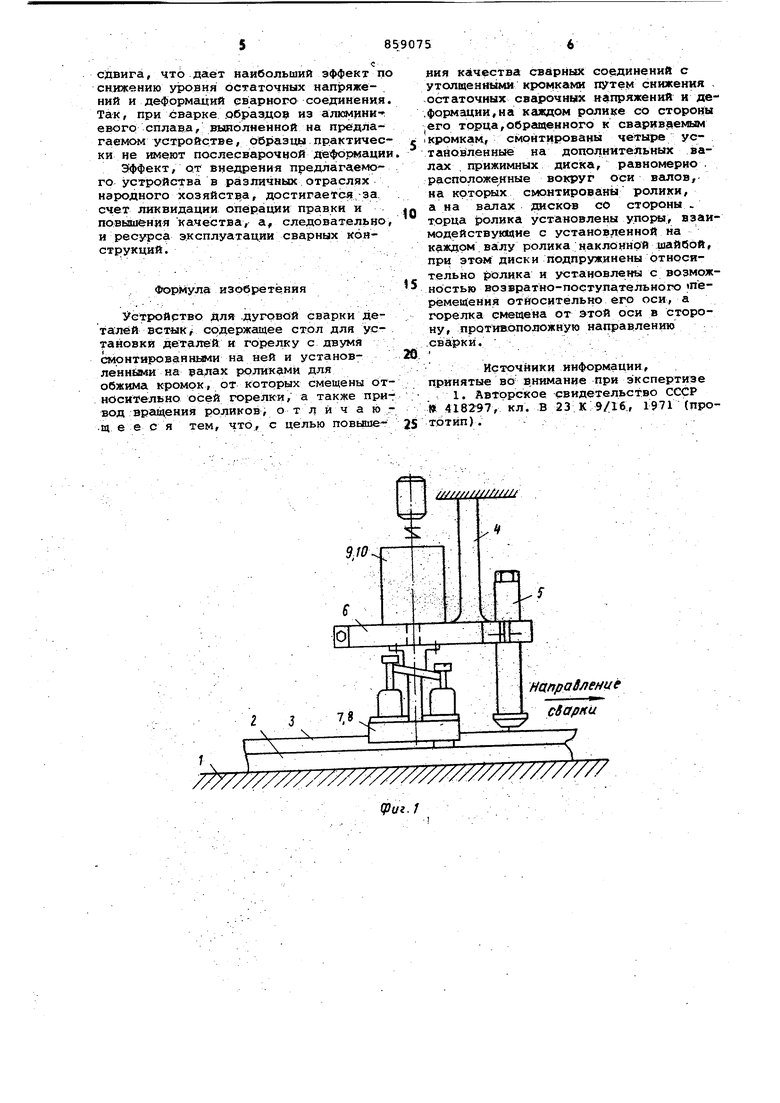

Цель изобретения - повышение качества сварных соединений с утолаенньми кромками путем снижения остаточных сварочных напряжений и деформаций.Поставленная цель достигается тем, что ,на каждом ролике со стороны его торца, обращенного к свариваемым кромкам, смонтированы четыре установленные на дополнительных валах прижимных диска, равномерно расположенные вокруг оси валов, на которых смонти-t рованы ролики, а на валах дисков со стороны торца ролика, противоположного первому, установлены упоры, взаимодействующне с установленной на каждом валу ролика наклонной шайбой, при этом диски подпружинены относительно ролика и имеют возможность возвратно-поступательного перемещени относительно его оси, а горелка смещена от этойоси в сторону, противоположную направлению сварки. Устройство обеспечивает прижатие утолщенных свариваемых кромок в обла ти температур высоких упруго-пластических свойств металла шва и приложение усилия прижатия, благодаря вза имодействию дисков с деталью, по касательным к изотермам этих температур. Известно, что пластическое течение в металле наступает при чистом сдвиге,-вызываемрм касательными напряжениями, которые вдвое меньше нор мальнкк, т.е. 1/2(У. Приложенное усилие вызывает ка:;ательные напряжения и деформацию сдвига, что уплотняет металл сварного шва, предотвращает свободную . усадку и Дает наибольший эффект по снижению уровня остаточных напряжени и деформации сварного соединения. На фиг.1 представлено устройство, .общий вид; на фиг.2 - то же, вид сверху; на фиг.З - конструкция ролика с дисками; на фиг. 4 - вид сверху на фиг,3; на фиг.5 - схеМа приложения усилий на металл сварного шва в области температур высоких упругопластических свойств; на фиг.6 - вид А на .фиг.5. . Устройство содержит стол 1,на котором устанавливаются свариваемые детали 2 с уто/вдением кромок 3. Для осуществления процесса сварки корпус 4 или стол 1 с деталями 2 перемещают относительно друг друга {привод не показан). На корпусе 4 крепится, сварочная горелка 5, .на определенном расстоянии от которой на вилке корпуса б закреплены обжимающие ролики 7 и 8 с приводами вращения 9 и 10 вокруг своих осей 11 (Фиг.З). Причем оси 1 поджимающих роликов 7 и 8 расположе ны перпендикулярно стыку свариваемы деталей 2. На плоскостях 12 роликов 7 и 8 равномерно установлены по окружности вокруг их осей 11 неповоротные диски 13, оси 14 которых параллельны .осям 11 еоответствующих роликов 7 и 8. Диски 13 подпружинен пружиной 15 относительно поверхност .свариваемых деталей. Нижние торЦы дисков 13 предназначены, для периоди ческого взаимодействия с поверхностями деталей 2 при возвратно-по.ступательном движении дисков 13 вдоль их осей 14. Привод этого перемещени дисков 13 выполнен в виде наклонной шайбы-этулки 16, жестко закрепленно на корпусе 4, и упоров 17, жестко закрепленных на осях 14 дисков 13, постоянно взаимодействующих с верхн поверхностью наклонной шайбы 16. Устройство работает следующим бразом. На рабочий стол 1 устанавливают свариваемые детали 2, например . ИЗ алюминиевого сплава, тодвдиной 3 мм с утолщением кромок 1,5 мм на ширине 3 мм. На свариваемые детали 2 с помощью подвижного корпуса 4 устанавливают сварочную горелку 5 по стыку деталей и ролики 7 и 8 по разные стороны уто/вдений кромок 3.. Величина смещения осей роликов относительно оси горелки в данном случает равна 20 м, так как центральный участок зоны упруго-пластич.еского состояния метал:ла, т.е. изотерма ЗОО, находится на расстоянии 2Q мм за горелкой с помощью винта 16, небольшим усилием ролики 7 и 8 прижимают к утолщенным кромкам в напра.влении, перпендикулярном стыку, так, чтобы нижняя плоскость роликов 7 и 8 находилась внше поверх ности деталей 2 на ti 0,5 мм (фиг.З). Перемещая корпус 4 устройства вдоль свариваемых кромок, устанавливаю.т сварочную горелку5 в начальное рабочее положение; зажигают дуг.у и включают приводы 9 и 10 вращения роликов 7 и 8. Ролики 7 и 8 обкатывают утолщённые кромки 3 и вместе со сварочной горелкой 5 перемещаются вдоль стыка. При вращении роликов 7 и 8 упоры 17 (фиг.З). дисков 13 взаимодействуют с шайбой-втулкой 1 б. Шайба 16 имеет наклон, в сторону направления сварки, причем наибольший наклон приходится на первую Четверть окружности роликов 7 и 8 (фиг.6). Таким образом, при вращении роликов 7 и. 8 диски 13 в одной четвер той части роликов (фиг.6) поджимаются с помощью пружин 15 к поверхности свариваемых 2 за утолщенными кромками 3 и создают усилие сжатия кромок по направлению касательной к изотерме текшературы наибольших упруго-пластических свойств в металле шва.. Из схемы, приведенной на фиг.5, видно, что диски 13, проходя траекторию А-гц , где они силой трения, взаимодействуя со свариваемыми деталями 2 за утолщенными кромками 3, создают две действующие на кромки силы Р и Р. которые складываются в сил.у &, направленную по. касательной к изотерме . Изотерма ЗОО является центром участка с высокими упруго-пласти- . ческнми свойствами, так как у алюминиевых сплавов этот участок находится в интервале температур 250-350. Таким образом, Приложенное с двух сторон свариваемых кромок усилие в области температур -высоких упругопластических свойств, вызывает касательные напряжения и деформацию сдвига, что дает наибольший эффект п снижению уровня остаточных напряжений и деформаций сварного соединения 1ак, при сварке образдо из алюмини евого сплава, ияиолненной на предлагаемом устройстве, Образцы практйчес послесварочной Деформаци Эффект, от йнедрення предлагаемого устройства в различных отраслях народного хозяйства, достигается за счет ликвидации операвди правки и повьаш&ния качества, а, следовательно и ресурса эксплуатации сварных конструкций. Формула изобретения Устройство Для .дуговой сварки деталей встык содержащее стол для установки деталей и горелку с двумя смонтированными на ней и установленными на валах роликами для обжима кромок, от которых смещены бтносительно осей горелки, а также привод вращения роликов, о т л и ч а ю щ ее с я тем, что, с целью повышенкя качества сварных соединений с утолщенными кромками путем снижения остаточных сварочных напряжений и де.формации,на каждом ролике со стороны ,его торца,Обращенного к свариваемым 1 кромкам, смонтированы четыре установленные на дополнительных валах прижимных диска, равномерно расположе тные вокруг оси валов, на которых смонтированы ролики, а на валах ;шскав со стороны торца ролика установлены упоры, взаимодействующие с установленной на валу ролика наклонной -шайбой, при этом диски подпружинены относительно ролика и установлены с возможностью возвратно-поступательного «перемещення отйгосительно его оси, а горелка смещена от этой оси в сторону, противоположную направлению сварки. . Источйнки информации, ринятые во Вниманне при экспертизе I. Авторское свидетельство СССР 418297, кл. В 23 К 9/16, 1971 (проотип) . .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU1039666A1 |

| Способ дуговой сварки стыковыхСОЕдиНЕНий | 1978 |

|

SU818785A1 |

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| Способ сварки кольцевых швов оболочковых конструкций | 1983 |

|

SU1159740A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2013 |

|

RU2562177C2 |

| Способ сварки листов | 1987 |

|

SU1488163A1 |

| Установка для сварки стыковых соединений | 1984 |

|

SU1214381A1 |

| Способ дуговой сварки стыковых соединений | 1982 |

|

SU1117168A1 |

| Способ сварки плавлением | 1979 |

|

SU863235A1 |

///////////7/////////////

/У//У///У////////

Нсщрадленае

(Риг.1

В

фиг.З

напраЗлеHuecSapku

ffoapaf/ieнуесВарки

Фиг. S

Вид А

Авторы

Даты

1981-08-30—Публикация

1979-09-25—Подача