Заявляемое изобретение относится к ёмкостям для хранения и транспортирования различных жидкостей, и может быть использовано в железнодорожном, автомобильном, морском транспорте.

Известен контейнер-цистерна, содержащий боковые стенки и торцевые днища, патент России на полезную модель №160546, B65D 88/12, опубл. 20.03.2016.

Технической проблемой, присущей данному устройству, является нежёсткая и непрочная конструкция обечайки котла цистерны и его торцевых днищ, выполненных из однослойной полимерной оболочки.

Известен также котёл вагона-цистерны, содержащий боковые стенки и торцевые днища, выполненные из наружной и внутренней оболочек, патент России на полезную модель №141568, B61D 5/00, B61D 5/06, опубл. 10.06.2014 (прототип).

Данному котлу, обладающему, вследствие выполнения внутренней оболочки из металла, необходимой прочностью, тем не менее присущи технические проблемы, заключающиеся в повышенном удельном весе котла и в сложной и ненадёжной его конструкции, обусловленной отклеиванием наружной полимерной оболочки от внутренней металлической оболочки и возможным расслаиванием, и разрушением наружной полимерной оболочки в процессе эксплуатации цистерны.

Техническим результатом заявляемой конструкции котла цистерны является снижение удельного веса, а также повышение прочности и жёсткости.

Указанный технический результат достигается котлом цистерны, содержащим обечайку и торцевые днища толщиной «S», выполненные из наружной и внутренней оболочек, оболочки выполнены из затвердевшей формообразующей смеси и размещены одна в другой с взаимным зазором «Z», в котором заодно с указанными оболочками выполнены связывающие элементы в виде рёбер жёсткости, образующих внутреннюю ячеистую несущую структуру, соединяющие указанные оболочки в единую деталь, при этом толщина «S1» наружной и толщина «S2» внутренней оболочек от 4 до 20 раз меньше толщины «S» стенок котла цистерны, толщина «S» выдержана в диапазоне от 6 до 120 мм; ячеистая несущая внутренняя структура может быть выполнена в виде рёбер жёсткости, выполненных под углом «φ» к оболочкам, выдержанному в диапазоне от 15° до 75°, и шириной «SR», выдержанной в диапазоне от 1 до 2 толщин «S» стенок котла цистерны; ячеистая несущая внутренняя структура может быть выполнена в виде радиально размещённых относительно центральной продольной оси котла цистерны рёбер; ячеистая несущая внутренняя структура может быть выполнена в виде шестигранных сот; в качестве формообразующей смеси может быть использован металлический порошок; в качестве формообразующей смеси может быть использован термопластик, керамические, металлические порошки.

Заявляемое устройство отличается от прототипа тем, что оболочки выполнены из затвердевшей формообразующей смеси и размещены одна в другой с взаимным зазором «Z», в котором заодно с указанными оболочками выполнены связывающие элементы в виде рёбер жёсткости, образующих внутреннюю ячеистую несущую структуру, соединяющие указанные оболочки в единую деталь, при этом толщина «S1» наружной и толщина «S2» внутренней оболочек от 4 до 20 раз меньше толщины «S» стенок котла цистерны, толщина «S» выдержана в диапазоне от 6 до 120 мм; ячеистая несущая внутренняя структура выполнена в виде рёбер жёсткости, выполненных под углом «φ» к оболочкам, выдержанному в диапазоне от 15° до 75°, и шириной «SR», выдержанной в диапазоне от 1 до 2 толщин «S» стенок котла цистерны; ячеистая несущая внутренняя структура выполнена в виде радиально размещённых относительно центральной продольной оси котла цистерны рёбер; ячеистая несущая внутренняя структура выполнена в виде шестигранных сот; в качестве формообразующей смеси может быть использован металлический порошок; в качестве формообразующей смеси использован термопластик, керамические, металлические порошки.

Известен способ изготовления котла цистерны, включающий филаментную намотку ровинга при изготовлении котла цистерны композитной оболочки, описанный в патенте России №160546, B65D 88/12, опубл. 20.03.2016.

Известен также способ изготовления котла цистерны, включающий послойное формирование котла цистерны, описанный в патенте России на полезную модель №141568, B61D 5/00, B61D 5/06, опубл. 10.06.2014 (прототип). Указанный способ включает в себя намотку стеклянной нити на вращающуюся металлическую цистерну после прохождения нитей через ванну со связующей смолой.

Общей технической проблемой, присущей данным способам, является невозможность формирования радиусных торцевых днищ и радиусных переходов от цилиндрической обечайки к радиусным торцевым днищам, низкая точность изготовления и низкая производительность процесса изготовления котла цистерны.

Техническим результатом заявляемого способа является расширение номенклатуры выпускаемых котлов цистерны, автоматизация процессов производства.

Указанный технический результат заявляемого способа достигается способом изготовления котла цистерны, включающим послойное формирование котла цистерны, перед послойным формированием котла цистерны формируют цифровую 3D модель котла цистерны, которую вводят в память оборудования 3D печати, на котором в соответствие с заложенными в 3D модели координатами осуществляют с использованием технологии 3D печати с применением формообразующей смеси последовательное послойное формирование поперечных сечений наружной и внутренней оболочек, а также внутренней ячеистой несущей структуры котла цистерны.

В качестве технологии 3D печати может быть использована технология аддитивного производства выборочного (селективного) лазерного спекания (SLS - Selective Laser Sintering), основанная на последовательном послойном спекании формообразующей смеси из порошкового материала, например, такой как керамические и металлические порошки, термопластик., либо в качестве технологии 3D печати использована технология аддитивного производства - прямое металлическое лазерное спекание (DMLS - Direct Metal Laser Sintering), основанная на последовательном послойном спекании формообразующей смеси из порошкового материала, с использованием практически любой металлический сплав в виде порошка, крошки, гранул.

Также в качестве технологии 3D печати может быть использована технология аддитивного селективного лазерного наплавления (SLM - Selective Laser Melting) - селективное лазерное плавление, с использованием порошков, например, инструментальной и нержавеющей стали, хрома, кобальта, титана алюминия, либо в качестве технологии 3D печати может быть использована технология аддитивного производства в виде электронно-лучевой плавки (EBM - Electron Beam Melting), основанная на использовании электронных излучателей, при этом каждый слой слоя порошка сплавляется, повторяя контуры слоёв цифровой модели.

В качестве технологии 3D печати может быть использована технология аддитивного производства в виде выборочного теплового спекания (SHS - Selective Heat Sintering), основанного на плавке слоёв термопластического или металлического порошка с помощью теплового излучателя в виде печатающей головки.

Также в качестве технологии 3D печати может быть использована либо любая аналогичная технология.

Заявляемый способ отличается от прототипа тем, что перед послойным формированием котла цистерны формируют цифровую 3D модель котла цистерны, которую вводят в память оборудования 3D печати, на котором в соответствие с заложенными в 3D моделью координатами осуществляют с использованием технологии 3D печати с применением формообразующей смеси последовательное послойное формирование поперечных сечений наружной и внутренней оболочек, а также внутренней ячеистой несущей структуры котла цистерны; в качестве технологии 3D печати может быть использована технология аддитивного производства выборочного (селективного) лазерного спекания (SLS - Selective Laser Sintering), основанная на последовательном послойном спекании формообразующей смеси из порошкового материала; в качестве технологии 3D печати может быть использована технология аддитивного производства - прямое металлическое лазерное спекание (DMLS - Direct Metal Laser Sintering), основанная на последовательном послойном спекании формообразующей смеси из порошкового материала; в качестве технологии 3D печати может быть использована технология аддитивного селективное лазерное наплавление (SLM - Selective Laser Melting) - селективное лазерное плавление; в качестве технологии 3D печати может быть использована технология аддитивного производства в виде электронно-лучевой плавки (EBM - Electron Beam Melting), основанная на использовании электронных излучателей, при этом каждый слой слоя порошка сплавляется, повторяя контуры слоёв цифровой модели; в качестве технологии 3D печати может быть использована технология аддитивного производства в виде выборочного теплового спекания (SHS - Selective Heat Sintering) основанного на плавке слоёв термопластического или металлического порошка с помощью теплового излучателя в виде печатающей головки.

Такие отличия от прототипов даёт основание утверждать о соответствии предлагаемых технических решений критерию патентоспособности изобретения – «новизна». Сравнение указанных устройств и способов с прототипами и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, аналогичные отличительным признакам предлагаемых технических решений, что позволяет сделать вывод о соответствии технических решений условию патентоспособности изобретения – «изобретательский уровень».

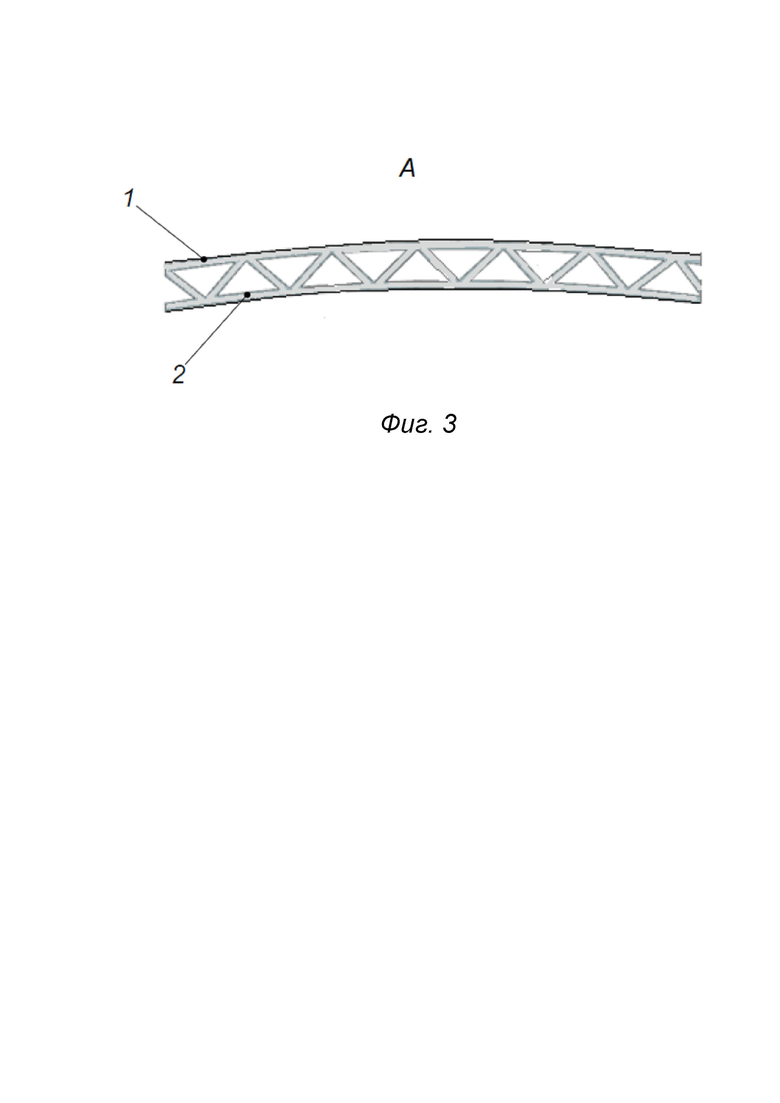

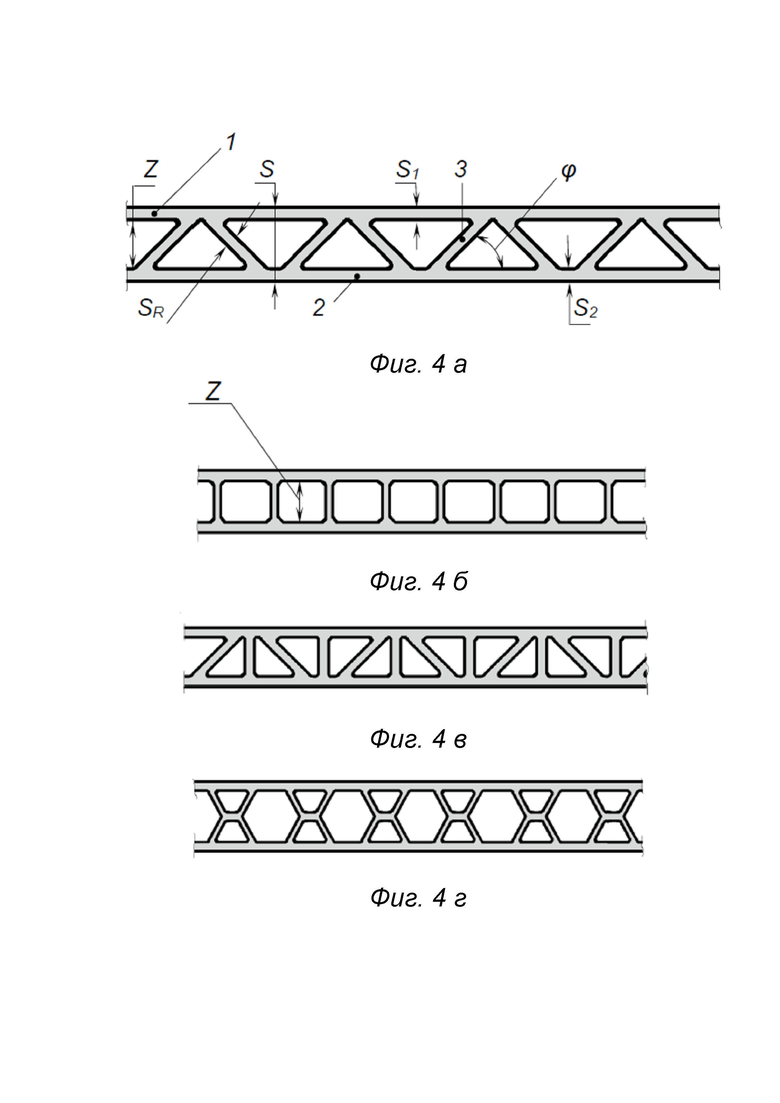

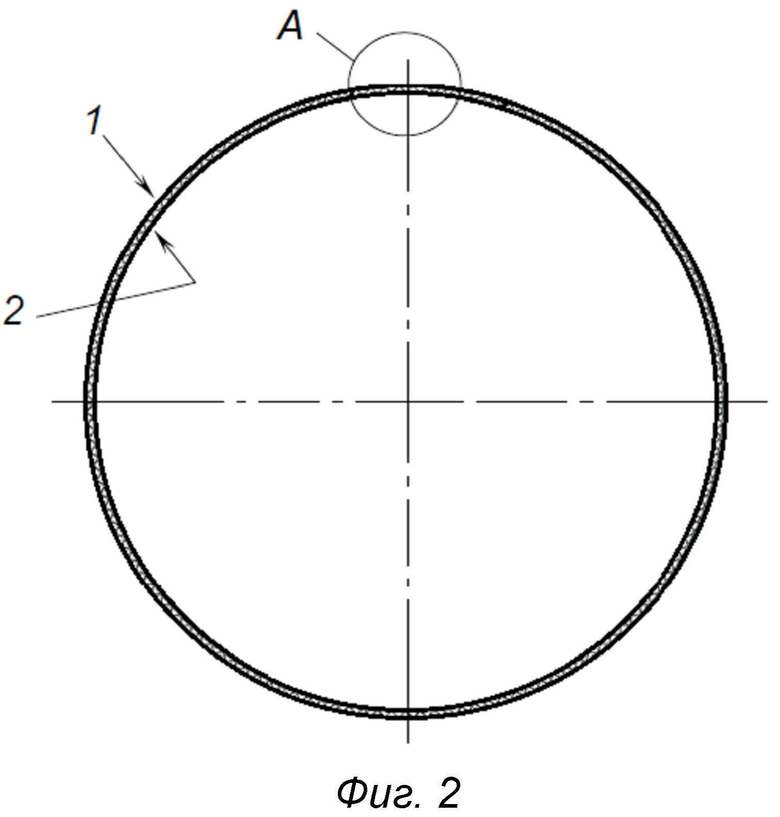

Заявляемое устройство проиллюстрировано изображениями: где на фиг. 1 показан котёл цистерны, общий вид; на фиг. 2 – поперечный разрез на фиг. 1; на фиг. 3 – выносной элемент с фиг. 2, местный разрез; на фиг.: 4а, 4б, 4в. 4г – примеры выполнения ячеистой несущей внутренней структуры стенок котла цистерны, радиусный изгиб стенки котла цистерны условно не показан.

Предлагаемый котёл цистерны выполнен из наружной 1 и внутренней 2 оболочек (Фиг. 1, 2, 3). Указанные оболочки 1, 2 размещены одна в другой с взаимным зазором «Z» (Фиг. 4а, 4в, 4г, 4д), в котором заодно с указанными оболочками выполнены внутренние связывающие элементы в виде рёбер жёсткости 3, образующих ячеистую несущую структуру, соединяющие указанные оболочки в единую деталь.

Ячеистая несущая внутренняя структура котла цистерны может иметь различные формы и конструкции. Один из вариантов такого выполнения представлен на фиг. 4 а, на которой проиллюстрирована несущая внутренняя структура в виде размещённых под углом φ, выдержанному в диапазоне от 15° до 75°, рёбер жёсткости, при этом толщины внутренней и внешней оболочек от 4 до 20 раз меньше толщины «S» стенок котла цистерны и торцевых днищ. Толщина «S» может быть выдержана в диапазоне от 6 до 120 мм. Приведённые диапазоны выполнения элементов соответствуют наиболее оптимальным значениям с точки зрения прочности, оптимальных форм и объёмов необходимых материалов для производства котла цистерны. Выполнение толщины «S» менее 6 мм не обеспечивает необходимой прочности и жёсткости, выполнение «S» более 120 мм вызывает повышенный расход формообразующей смеси и повышенный удельный вес котла цистерны.

Также несущая внутренняя структура котла цистерны может быть выполнена в виде радиально размещённых относительно центральной продольной оси котла цистерны рёбер, либо в виде шестигранных сот.

Выполнение боковых стенок и торцевых днищ котла цистерны в виде наружной оболочки и внутренней оболочки, объединённых между собой внутренней ячеистой структурой в единую жёсткую деталь, существенно увеличивает прочность и жёсткость котла цистерны.

Предлагается способ изготовления котла цистерны.

Для осуществления предлагаемого способа формируют послойную цифровую 3D модель котла цистерны. Затем с использованием оборудования для 3D печати, и в соответствие с заложенными в 3D моделью координатами, осуществляют с применением формообразующей смеси последовательное послойное формирование поперечных сечений наружной и внутренней оболочек, а также внутренней ячеистой несущей структуры.

В качестве такой технологии 3D печати может быть использована технология аддитивного производства выборочного (селективного) лазерного спекания (SLS - Selective Laser Sintering). Данная технология основана на последовательном послойном спекании формообразующей смеси из порошкового материала. В качестве формообразующей смеси для указанной технологии могут быть использованы керамические и металлические порошки, термопластик. Технология SLS основана на последовательном спекании слоёв порошкового материала с помощью лазеров высокой мощности. Спекание производится путём вычерчивания контуров, заложенных в цифровой 3D модели.

Также в качестве технологии 3D печати может быть использована технология аддитивного производства - прямое металлическое лазерное спекание (DMLS - Direct Metal Laser Sintering). Данная технология основана на последовательном послойном спекании формообразующей смеси. В качестве формообразующей смеси может быть использован любой металлический сплав в виде порошка крошки, гранул. Лазерная головка спекает частицы порошка между собой и с предыдущим слоем согласно контурам, определённым цифровой 3D моделью. Технология практически не имеет ограничений по геометрической сложности построения, а высокая точность исполнения минимизирует необходимость механической обработки изделий. В качестве расходных материалов могут использоваться практически любые металлы и сплавы в порошковой форме, например, нержавеющая сталь, кобальт-хромовые сплавы, титан.

В качестве технологии 3D печати может быть использована технология аддитивного селективное лазерное наплавление (SLM - Selective Laser Melting) в соответствие с которой металлический порошок полностью расплавляется, превращаясь в однородную металлическую массу, которая, остывая, формирует заданную форму.

В качестве технологии 3D печати может быть использована технология аддитивного производства в виде электронно-лучевой плавки (EBM - Electron Beam Melting), основанная на использовании электронных излучателей.

В качестве технологии 3D печати может быть использована технология аддитивного производства в виде выборочного теплового спекания (SHS - Selective Heat Sintering), основанного на плавке слоёв термопластического или металлического порошка с помощью теплового излучателя в виде печатающей головки, при этом в качестве формообразующей смеси может быть использован термопластичный пластиковый порошок, гранулы

Все указанные выше технологии являются частными случаями воплощения предлагаемого способа изготовления котла цистерны, и при изготовлении котла цистерны могут быть использованы любые аналогичные технологии 3D печати.

Таким образом, заявляемое изобретение позволяет снизить удельный вес котла цистерны, повысить его прочность и жёсткость, а также расширить номенклатуру выпускаемых котлов цистерны, автоматизировать процессы производства.

Изобретение относится к конструкции котла цистерны и к способам его изготовления. Сущностью конструкции котла является выполнение котла из двух взаимно размещённых с зазором «Z» наружной (1) и внутренней (2) оболочек, связанных между собой элементами в виде рёбер жёсткости (3), образующих внутреннюю ячеистую несущую структуру, соединяющих указанные оболочки в единую деталь. При этом в качестве способа изготовления котла цистерны использована технология 3D-печати. 2 н. и 10 з.п. ф-лы, 7 ил.

1. Котёл цистерны, содержащий обечайку и торцевые днища толщиной «S», выполненные из наружной и внутренней оболочек, отличающийся тем, что оболочки выполнены из затвердевшей формообразующей смеси и размещены одна в другой с взаимным зазором «Z», в котором заодно с указанными оболочками выполнены связывающие элементы в виде рёбер жёсткости, образующих внутреннюю ячеистую несущую структуру, соединяющих указанные оболочки в единую деталь, при этом толщина «S1» наружной и толщина «S2» внутренней оболочек от 4 до 20 раз меньше толщины «S» стенок котла цистерны, толщина «S» выдержана в диапазоне от 6 мм до 120 мм.

2. Котёл по п. 1, отличающийся тем, что ячеистая несущая внутренняя структура выполнена в виде рёбер жёсткости, выполненных под углом «φ» к оболочкам, выдержанным в диапазоне от 15° до 75°, и шириной «SR», выдержанной в диапазоне от 1 до 2 толщин «S» стенок котла цистерны.

3. Котёл по п. 1, отличающийся тем, что ячеистая несущая внутренняя структура выполнена в виде радиально размещённых относительно центральной продольной оси котла цистерны рёбер жёсткости.

4. Котёл по п. 1, отличающийся тем, что ячеистая несущая внутренняя структура выполнена в виде шестигранных сот.

5. Котёл по п. 1, отличающийся тем, что в качестве формообразующей смеси использован металлический порошок.

6. Котёл по п. 1, отличающийся тем, что в качестве формообразующей смеси использован термопластик, керамические порошки.

7. Способ изготовления котла цистерны, включающий послойное формирование котла цистерны, отличающийся тем, что перед послойным формированием котла цистерны формируют цифровую 3D-модель котла цистерны, которую вводят в память оборудования 3D-печати, на котором в соответствие с заложенными в 3D-модели координатами осуществляют с использованием технологии 3D-печати с применением формообразующей смеси последовательное послойное формирование поперечных сечений наружной и внутренней оболочек, а также внутренней ячеистой несущей структуры котла цистерны.

8. Способ изготовления котла по п. 7, отличающийся тем, что в качестве технологии 3D-печати использована технология аддитивного производства выборочного (селективного) лазерного спекания (SLS - Selective Laser Sintering), основанная на последовательном послойном спекании формообразующей смеси из порошкового материала.

9. Способ изготовления котла по п. 8, отличающийся тем, что в качестве технологии 3D-печати использована технология аддитивного производства - прямое металлическое лазерное спекание (DMLS - Direct Metal Laser Sintering), основанная на последовательном послойном спекании формообразующей смеси из порошкового материала.

10. Способ изготовления котла по п. 9, отличающийся тем, что в качестве технологии 3D-печати использована технология аддитивного селективного лазерного наплавления (SLM - Selective Laser Melting).

11. Способ изготовления котла по п. 9, отличающийся тем, что в качестве технологии 3D-печати использована технология аддитивного производства в виде электронно-лучевой плавки (EBM - Electron Beam Melting), основанной на использовании электронных излучателей, при этом каждый слой слоя порошка сплавляется, повторяя контуры слоёв цифровой модели.

12. Способ изготовления котла по п. 9, отличающийся тем, что в качестве технологии 3D-печати использована технология аддитивного производства в виде выборочного теплового спекания (SHS - Selective Heat Sintering), основанная на плавке слоёв термопластического или металлического порошка с помощью теплового излучателя в виде печатающей головки.

| Устройство для вибродуговой сварки и наплавки | 1960 |

|

SU141568A1 |

| 0 |

|

SU160546A1 | |

| ЦИСТЕРНА-ТЕРМОС | 2000 |

|

RU2177900C1 |

| US 5081761 A1, 21.01.1992. | |||

Авторы

Даты

2019-08-15—Публикация

2017-11-03—Подача