ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к стальному материалу и, более конкретно, к стальному материалу, подходящему для использования в кислой среде, содержащей сероводород и газообразный диоксид углерода.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] Нефтяные и газовые скважины (далее нефтяные и газовые скважины в общем называют «нефтяными скважинами») содержат среду, в состав которой входит большое количество коррозионно-активных веществ. Примеры коррозионно-активного вещества включают в себя коррозионно-активные газы, такие как сероводород и углекислый газ. В настоящем раскрытии среда, содержащая сероводород и газообразный углекислый газ, называется «кислой средой». Температура кислой среды, хотя и зависит от глубины скважины, находится в диапазоне от нормальной температуры до приблизительно 200°C. Термин «нормальная температура», используемый здесь, означает 24±3°C.

[0003] Известно, что хром (Cr) эффективен для повышения устойчивости стали к коррозии под действием углекислого газа. Поэтому в нефтяной скважине в среде, содержащей большое количество углекислого газа, используются материалы из мартенситной нержавеющей стали, содержащие около 13 вес.% Cr, представленные стальным материалом API L80 13Cr (обычный стальной материал с 13Cr) и стальным материалом Super 13Cr, в котором содержание C снижено. Стальной материал 13Cr и стальной материал Super 13Cr используются в основном в нефтяных скважинах в умеренно кислой среде, в которой парциальное давление H2S составляет 0,03 бар или меньше.

[0004] Между тем, в высококоррозионной кислой среде, в которой парциальное давление H2S превышает 0,03 бар и 0,1 бар или меньше, парциальное давление H2S выше, чем в умеренно кислой среде. По этой причине в такой кислой среде применяется материал из дуплексной нержавеющей стали, в котором содержание Cr выше, чем в стальном материале 13Cr и в стальном материале Super 13Cr. Тем не менее, материал из дуплексной нержавеющей стали дороже, чем стальной материал 13Cr и стальной материал Super 13Cr. По этой причине существует потребность в стальном материале, пригодном для использования в высококоррозионной кислой среде с парциальным давлением H2S от более чем от 0,03 до 0,1 бар, даже если содержание Cr в нем ниже, чем в материале из дуплексной нержавеющей стали.

[0005] Публикация нерассмотренной японской патентной заявки (перевод заявки РСТ) № 10-503809 (патентный документ 1), публикация японской патентной заявки № 2000-192196 (патентный документ 2), публикация японской патентной заявки № 08-246107 (патентный документ 3) и публикация японской патентной заявки № 2012-136742 (патентный документ 4) предлагают стальные материалы с превосходной устойчивостью к сульфидному коррозионному растрескиванию металла под воздействием напряжений (SSC).

[0006] Стальной материал согласно патентному документу 1 содержит, в вес.%, C в количестве от 0,005 до 0,05 %, Si ≤ 0,50 %, Mn от 0,1 до 1,0 %, P ≤ 0,03 %, S ≤ 0,005 %, Mo от 1,0 до 3,0 %, Cu от 1,0 до 4,0 %, Ni от 5 до 8 %, и Al ≤ 0,06 %, остальное Fe и примеси, и также соответствует условию Cr + 1,6Mo ≥ 13 и 40C + 34N + Ni + 0,3Cu - 1,1Cr - 1,8Mo ≥ -10,5. Микроструктура мартенситной нержавеющей стали согласно этому документу представляет собой структуру мартенсита отпуска. В патентном документе 1 утверждается, что содержание Мо в количестве от 1,0 до 3,0 % может повышать устойчивость к SSC.

[0007] Стальной материал согласно патентному документу 2 содержит, в вес.%, C: от 0,001 до 0,05 %, Si: от 0,05 до 1 %, Mn: от 0,05 до 2 %, P : 0,025 % или менее, S: 0,01 % или менее, Cr: от 9 до 14 %, Mo: от 3,1 до 7 %, Ni: от 1 до 8 %, Co: от 0,5 до 7 %, раств. Al: от 0,001 до 0,1 %, N: 0,05 % или менее, O (кислород): 0,01 % или менее, Cu: от 0 до 5 % и W: от 0 до 5 %, остальное Fe и неизбежные примеси. Когда содержится Mo, точка Ms понижается. Соответственно, присутствие Со вместе с Мо подавляет понижение точки Ms, так что микроструктура формируется в виде структуры из одной фазы мартенсита. В патентном документе 2 утверждается, что в результате этого можно улучшить устойчивость к SSC при сохранении прочности 80 тысяч фунтов на кв. дюйм или более (552 МПа или более).

[0008] Химический состав мартенситной нержавеющей стали согласно патентном документе 3 содержит, в вес. %, С: от 0,005 % до 0,05 %, Si: от 0,05 % до 0,5 %, Mn: от 0,1 % до 1.0 %, P: 0,025 % или менее, S: 0,015 % или менее, Cr: от 12 до 15 %, Ni: от 4,5 % до 9,0 %, Cu: от 1 % до 3 %, Mo: от 2 % до 3 %, W: от 0,1 % до 3 %, Al: от 0,005 до 0,2 %, и N: от 0,005 до 0,1 %, остальное Fe и неизбежные примеси. Раскрытый выше химический состав дополнительно удовлетворяет условию 40C + 34N + Ni + 0,3Cu + Co - 1,1Cr - 1,8Mo - 0,9W ≥ -10. В патентном документе 3 утверждается, что превосходная устойчивость к SSC может быть получена путем подбора стального материала, содержащего от 12 до 15 % Cr, при содержании C менее 0,05 %, Ni 4,5 % или более, Cu: от 1 до 3 %, Mo: от 2 до 3 % и W: от 0,1 до 3%.

[0009] Бесшовная труба из мартенситной нержавеющей стали согласно патентному документу 4 содержит, в вес. %, С: 0,01 % или менее, Si: 0,5 % или менее, Mn: от 0,1 % до 2,0 %, P: 0,03 % или менее, S: 0,005 % или менее, Cr: от 14.0 до 15.5 %, Ni: от 5,5 до 7,0 %, Mo: от 2,0 до 3,5 %, Cu: от 0,3 до 3,5 %, V: 0,20 % или менее, Al: 0,05 % или менее, и N: 0,06 % или менее, остальное Fe и неизбежные примеси. Бесшовная труба из мартенситной нержавеющей стали, согласно этому документу, имеет предел текучести от 655 до 862 МПа и отношение напряжения при пределе текучести к напряжению при пределе прочности 0,90 или более. В патентном документе 4 утверждается, что можно достичь отличной устойчивости к SSC при поддержании прочности 655 МПа или более за счет того, что содержание C составляет 0,01 % или менее, содержание Cr, Ni и Mo находится в надлежащих диапазонах, и содержится дополнительное надлежащее количество Cu и V или надлежащее количество W.

СПИСОК ПРОТИВОПОСТАВЛЕННЫХ МАТЕРИАЛОВ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0010] Патентный документ 1: Нерассмотренная японская патентная заявка (перевод заявки РСТ) № 10-503809

Патентный документ 2: Опубликованная японская патентная заявка № 2000-192196

Патентный документ 3: Опубликованная японская патентная заявка № 08-246107

Патентный документ 4: Опубликованная японская патентная заявка № 2012-136742

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

[0011] В каждом из описанных выше патентных документов 1-4 предлагаются средства для повышения устойчивости к SSC в кислой среде, имеющей парциальное давление H2S в диапазоне от 0,03 до 0,1 бар, путем регулирования содержания каждого элемента в химическом составе. Тем не менее, устойчивость к SSC в кислой среде, имеющей парциальное давление H2S в диапазоне от 0,03 до 0,1 бар, может быть улучшена любыми способами, кроме тех, которые предложены в вышеописанной патентной литературе.

[0012] Задачей настоящего изобретения является создание стального материала, обладающего превосходной устойчивостью к SSC.

РЕШЕНИЕ ЗАДАЧИ

[0013] Стальной материал согласно настоящему изобретению имеет химический состав с содержанием (в вес.%),

C в количестве 0,035 % или менее;

Si в количестве 1,00 % или менее;

Mn в количестве 1,00 % или менее;

P в количестве 0,030 % или менее;

S в количестве 0,0050 % или менее;

раств. Al в количестве от 0,005 до 0,100 %;

N в количестве от 0,001 до 0,020 %;

Ni в количестве от 5,00 до 7,00 %;

Cr в количестве от 10,00 до 14,00 %;

Cu в количестве от 1,50 до 3,50 %;

Mo в количестве от 1,00 до 4,00 %;

V в количестве от 0,01 до 1,00 %;

Ti в количестве от 0,02 до 0,30 %;

Co в количестве от 0,01 до 0,50 %;

Ca в количестве от 0,0003 до 0,0030 %;

O в количестве 0,0050 % или менее;

W в количестве от 0 до 1,50 %;

Nb в количестве от 0 до 0,50 %;

B в количестве от 0 до 0,0050 %;

Mg в количестве от 0 до 0,0050 %; и

редкоземельные металлы (РЗМ) в количестве от 0 до 0,020 %,

остальное Fe и неизбежные примеси, в которых

среди включений в стальном материале суммарная концентрация частиц сульфида Mn, имеющих содержание Mn 10 % или более и содержание S 10 % или более, и имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих содержание кальция 20 % или более и содержание серы 10 % или более и диаметр эквивалентного круга 2,0 мкм или более, составляет 0,50 частиц/мм2 или менее.

ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ ИЗОБРЕТЕНИЯ

[0014] Стальной материал согласно настоящему изобретению имеет превосходную устойчивость к SSC.

РАСКРЫТИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0015] Авторы настоящего изобретения исследовали стальной материал, обладающий превосходной устойчивостью к SSC, особенно в кислой среде, имеющей парциальное давление H2S более чем от 0,03 до 0,1 бар.

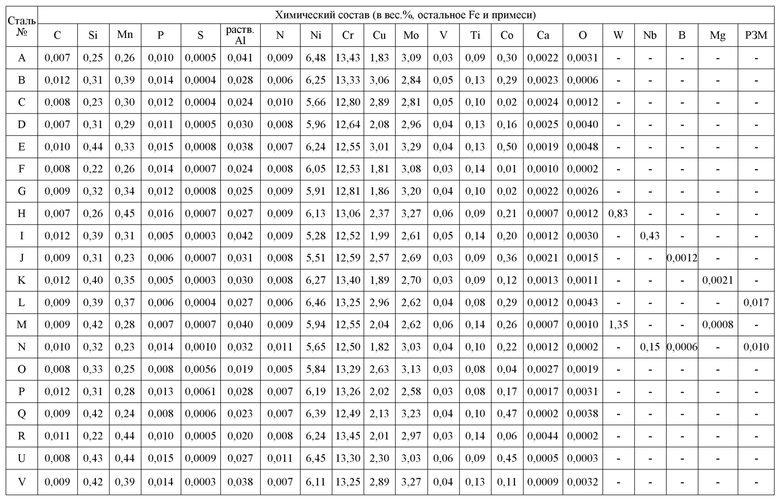

[0016] Во-первых, авторы настоящего изобретения исследовали химический состав стального материала, который может проявлять превосходную устойчивость к SSC в кислой среде, имеющей парциальное давление H2S в диапазоне от 0,03 до 0,1 бар. В результате авторы настоящего изобретения пришли к выводу, что стальной материал, имеющий химический состав, содержащий, в вес.%, С в количестве 0,035 % или менее, Si в количестве 1,00 % или менее, Mn в количестве 1,00 % или менее, P в количестве 0,030 % или менее, S в количестве 0,0050 % или менее, раств. Al в количестве от 0,005 до 0,100 %, N в количестве от 0,001 до 0,020 %, Ni в количестве от 5,00 до 7,00 %, Cr в количестве от 10,00 до 14,00 %, Cu в количестве от 1,50 до 3,50 %, Mo в количестве от 1,00 до 4,00 %, V в количестве от 0,01 до 1,00 %, Ti в количестве от 0,02 до 0,30 %, Co в количестве от 0,01 до 0,50 %, O в количестве 0,0050 % или менее, W в количестве от 0 до 1,50 %, Nb в количестве от 0 до 0,50 %, B в количестве от 0 до 0,0050 %, Mg в количестве от 0 до 0,0050 % и редкоземельные металлы (РЗМ) в количестве от 0 до 0,020 %, остальное Fe и примеси, и может достигать достаточной устойчивости к SSC в кислой среде с парциальным давлением H2S в диапазоне от 0,03 до 0,1 бар.

[0017] Тем не менее, даже в стальном материале, в котором содержание каждого элемента химического состава находится в пределах вышеописанного диапазона, бывают случаи, когда не может быть достигнута достаточная устойчивость к SSC, например, когда стальной материал имеет высокий предел текучести, такой как 110 тысяч фунтов на кв. дюйм или более (758 МПа или более). Затем авторы настоящего изобретения исследовали причину ухудшения устойчивости к SSC в стальном материале, имеющем вышеописанный химический состав. В результате авторы настоящего изобретения пришли к следующим выводам.

[0018] Известно, что в материале из низколегированной стали с содержанием Cr 2,00 % или менее, SSC, вероятно, возникает в кислой среде в результате включения (оксида, сульфида, нитрида и т.д.) в стальном материале, служащего в качестве начальной точки трещины. Напротив, в материале из высоколегированной стали с содержанием Cr 10,00 % или более прочная пассивирующая пленка образуется на поверхности стального материала вследствие высокого содержания Cr по сравнению с материалом из низколегированной стали. По этой причине обычно считается, что SSC, начинающееся от включения, маловероятно в материале из высоколегированной стали.

[0019] Однако исследования, проведенные авторами настоящего изобретения, показали, что даже в материале из высоколегированной стали, когда его предел текучести достигает 110 тысяч фунтов на кв. дюйм или более (758 МПа или более), SSC может возникать в кислой среде, имеющей парциальное давление H2S, большее, чем давление в диапазоне от 0,03 до 0,1 бар, по следующему механизму. Когда частица сульфида Mn присутствует во внешнем слое стального материала в кислой среде с парциальным давлением H2S в диапазоне от 0,03 до 0,1 бар, сульфид Mn в поверхностном слое будет растворяться из-за кислой среды. На поверхности образуется углубление как след растворения частицы сульфида марганца. Углубление, образованное вследствие растворения крупной частицы сульфида марганца, вероятно, служит начальной точкой возникновения SSC.

[0020] В материале из низколегированной стали все крупнозернистые включения (оксиды, сульфиды, нитриды и т.п.) служат начальной точкой SSC. С другой стороны, в случае материала из высоколегированной стали частица сульфида Mn, которая представляет собой особое включение среди включений, присутствующих в поверхностном слое стального материала, растворяется, таким образом образуя углубление на поверхности стального материала, что приведет к возникновению SSC. Как уже было описано, авторы настоящего изобретения выяснили, что в случае материала из высоколегированной стали, имеющего содержание Cr 10,00 % или более, SSC может происходить за счет механизма, отличного от механизма, имеющего место в случае материала из низколегированной стали.

[0021] Основываясь на вышеописанных выводах, авторы настоящего изобретения пришли к выводу, что в случае стального материала, имеющего вышеописанный химический состав, можно подавить образование углублений на поверхности, которые связаны с растворением сульфида Mn, путем подавления образования крупных частиц сульфида Mn, тем самым улучшая устойчивость стального материала к SSC. Соответственно, авторы настоящего изобретения пришли к выводу, что дополнительное содержание кальция в количестве от 0,0003 до 0,0030 вес.% в дополнение к вышеописанному химическому составу может подавлять образование крупных частиц сульфида Mn. В результате авторы настоящего изобретения пришли к выводу, что стальной материал, имеющий химический состав, содержащий, в вес.%, С в количестве 0,035 % или менее, Si в количестве 1,00 % или менее, Mn в количестве 1,00 % или менее, P в количестве 0,030 % или менее, S в количестве 0,0050 % или менее, раств. Al в количестве от 0,005 до 0,100 %, N в количестве от 0,001 до 0,020 %, Ni в количестве от 5,00 до 7,00 %, Cr в количестве от 10,00 до 14,00 %, Cu в количестве от 1,50 до 3,50 %, Mo в количестве от 1,00 до 4,00 %, V в количестве от 0,01 до 1,00 %, Ti в количестве от 0,02 до 0,30 %, Co в количестве от 0,01 до 0,50 %, Ca в количестве от 0,0003 до 0,0030 %, O в количестве 0,0050 % или менее, W в количестве от 0 до 1,50 %, Nb в количестве от 0 до 0,50 %, B в количестве от 0 до 0,0050 %, Mg в количестве от 0 до 0,0050 %, и редкоземельные металлы (РЗМ) в количестве от 0 до 0,020 %, остальное Fe и примеси, может подавлять образование крупных частиц сульфида Mn. В частности, в результате присутствия Ca, Ca соединяется с S с образованием сульфида Ca. В результате образования сульфида Ca уменьшается количество связанной с марганцем серы. По этой причине образование крупных частиц сульфида марганца будет подавлено.

[0022] Соответственно, стальной материал с описанным выше химическим составом, в котором содержится Са, был получен для исследования его устойчивости к SSC в кислой среде, имеющей парциальное давление H2S в диапазоне от 0,03 до 0,1 бар. Результат показал, что, несмотря на то, что возможно подавление образования крупных частиц сульфида Mn, может иметь место случай, когда устойчивость к SSC остается низкой. Соответственно, авторы настоящего изобретения провели дальнейшее исследование и изучение причины низкой устойчивости к SSC. В результате авторы настоящего изобретения выяснили, что, когда имеется вышеописанное содержание Ca, может иметь место случай, когда устойчивость к SSC ухудшается за счет следующего механизма.

[0023] При указанном выше содержании Ca образуется сульфид Ca и подавляется образование крупных частиц сульфида Mn. Однако сам сульфид Ca, как и сульфид Mn, также может растворяться в кислой среде, имеющей парциальное давление H2S в диапазоне от 0,03 до 0,1 бар. По этой причине, когда крупная частица сульфида Ca присутствует в поверхностном слое стального материала, она растворяется, тем самым образуя углубление на поверхности стального материала, как в случае сульфида Mn. Это случай, когда SSC возникает из-за углубления на поверхности, которое связано с сульфидом кальция.

[0024] Основываясь на результатах, описанных выше, авторы настоящего изобретения пришли к выводу, что если в стальном материале, имеющем вышеописанный химический состав, можно не только подавить образование крупных частиц сульфида Mn, но также и подавить образование крупных частиц сульфида Ca, превосходная устойчивость к SSC может быть достигнута даже в кислой среде с парциальным давлением H2S в диапазоне от 0,03 до 0,1 бар, даже если стальной материал имеет высокий предел текучести, 110 тысяч фунтов на кв. дюйм или более (758 МПа или более). Затем авторы настоящего изобретения провели дальнейшее исследование того, до какого уровня необходимо подавить суммарную концентрацию на единицу площади крупных частиц сульфида Mn и крупных частиц сульфида Ca для достижения отличной устойчивости к SSC, даже если стальной материал имеет предел текучести 110 тысяч фунтов на кв. дюйм или более (758 МПа или более). В результате авторы настоящего изобретения обнаружили, что когда суммарная концентрация частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, составляет 0,50 частиц/мм2 или менее, можно достичь отличной устойчивости к SSC даже в кислой среде с парциальным давлением H2S в диапазоне от 0,03 до 0,1 бар, даже если стальной материал имеет предел текучести 110 тысяч фунтов на кв. дюйм или более (758 МПа или более).

[0025] Как описано ранее, стальной материал согласно настоящему изобретению выполнен с учетом подавления образования углублений на поверхности стального материала, имеющего содержание Cr 10,00 % или более, причем углубления были образованы сульфидом Mn и сульфидом Ca, представляющими собой включения, растворяющиеся в кислой среде. Стальной материал согласно изобретению имеет следующую конфигурацию.

[0026] [1] Стальной материал, имеющий

химический состав с содержанием, в вес.%,

C в количестве 0,035 % или менее;

Si в количестве 1,00 % или менее;

Mn в количестве 1,00 % или менее;

P в количестве 0,030 % или менее;

S в количестве 0,0050 % или менее;

раств. Al в количестве от 0,005 до 0,100 %;

N в количестве от 0,001 до 0,020 %;

Ni в количестве от 5,00 до 7,00 %;

Cr в количестве от 10,00 до 14,00 %;

Cu в количестве от 1,50 до 3,50 %;

Mo в количестве от 1,00 до 4,00 %;

V в количестве от 0,01 до 1,00 %;

Ti в количестве от 0,02 до 0,30 %;

Co в количестве от 0,01 до 0,50 %;

Ca в количестве от 0,0003 до 0,0030 %;

O в количестве 0,0050 % или менее;

W в количестве от 0 до 1,50 %;

Nb в количестве от 0 до 0,50 %;

B в количестве от 0 до 0,0050 %;

Mg в количестве от 0 до 0,0050 %; и

редкоземельные металлы (РЗМ) в количестве от 0 до 0,020 %,

остальное Fe и неизбежные примеси, в которых

среди включений в стальном материале суммарная концентрация частиц сульфида Mn, имеющих содержание Mn 10 % или более и содержание S 10 % или более, и имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих содержание кальция 20 % или более и содержание серы 10 % или более и диаметр эквивалентного круга 2,0 мкм или более, составляет 0,50 частиц/мм2 или менее.

[0027] [2] Стальной материал по п. [1], в котором

химический состав содержит

W в количестве от 0,01 до 1,50 %.

[0028] [3] Стальной материал по п. [1] или [2], в котором

химический состав содержит

Nb в количестве от 0,01 до 0,50 %.

[0029] [4] Стальной материал по любому из пп. [1] - [3], в котором

химический состав содержит один или несколько типов элементов, выбранных из группы, состоящей из:

B в количестве от 0,0001 до 0,0050 %,

Mg в количестве от 0,0001 до 0,0050 % и

редкоземельные металлы (РЗМ) в количестве от 0,001 до 0,020 %.

[0030] [5] Стальной материал по любому из пп. [1] - [4], при этом

стальной материал представляет собой бесшовную стальную трубу для нефтепромысловых трубных изделий.

[0031] Далее стальной материал согласно изобретению будет раскрыт подробно. Термин «%», относящийся к элементу, означает, если не указано иное, вес.%.

[0032] Химический состав

Химический состав стального материала согласно изобретению содержит следующие элементы.

[0033] C в количестве 0,035 % или менее

Углерод (C) содержится обязательно. Т.е. содержание C составляет больше, чем 0 %. C улучшает закаливаемость, тем самым увеличивая прочность стального материала. Тем не менее, когда содержание С превышает 0,035 %, прочность стального материала становится слишком высокой, что ухудшает устойчивость к SSC, даже если содержание других элементов находится в пределах диапазона настоящего изобретения. Поэтому содержание C составляет 0,035 % или менее. Предпочтительным является как можно меньшее содержание C. Тем не менее, чрезмерное снижение содержания С приведет к увеличению производственных затрат. Поэтому, учитывая промышленное производство, нижний предел содержания С предпочтительно составляет 0,001 %. С точки зрения прочности стального материала нижний предел содержания С предпочтительно составляет 0,002 %, более предпочтительно 0,005 % и еще более предпочтительно 0,007 %. Верхний предел содержания С предпочтительно составляет 0,030 %, более предпочтительно 0,025 %, еще более предпочтительно 0,020 %, еще более предпочтительно 0,018 %, еще более предпочтительно 0,016 % и еще более предпочтительно 0,015 %.

[0034] Si в количестве 1,00 % или менее

Кремний (Si) содержится обязательно. Т.е. содержание Si составляет больше чем 0 %. Si раскисляет сталь. Тем не менее, когда содержание Si превышает 1,00 %, эффект раскисления будет насыщенным, и обрабатываемость стального материала в горячем состоянии ухудшится, даже если содержание других элементов находится в пределах диапазона настоящего изобретения. Поэтому содержание Si составляет 1,00 % или менее. Нижний предел содержания Si предпочтительно составляет 0,01 %, более предпочтительно 0,05 %, еще более предпочтительно 0,10 % и еще более предпочтительно 0,15 %. Верхний предел содержания Si предпочтительно составляет 0,70 %, более предпочтительно 0,60 %, еще более предпочтительно 0,50 % и еще более предпочтительно 0,45 %.

[0035] Mn в количестве 1,00 % или менее

Марганец (Mn) содержится обязательно. Т.е. содержание Mn составляет больше чем 0 %. Mn улучшает закаливаемость, тем самым увеличивая прочность стального материала. Тем не менее, когда содержание Mn слишком велико, Mn образует большое количество крупных частиц сульфида Mn. В кислой среде крупная частица MnS, присутствующая вблизи поверхностного слоя стального материала, может растворяться. В этот момент образуется углубление, представляющее собой след растворенного MnS. Это углубление может служить начальной точкой SSC, тем самым вызывая SSC. Когда содержание Mn превышает 1,00 %, образуются углубления, представляющие собой следы растворенного MnS, что ухудшает устойчивость к SSC, даже если содержание других элементов находится в пределах диапазона настоящего изобретения. Поэтому содержание Mn составляет 1,00 % или менее. Нижний предел содержания Mn предпочтительно составляет 0,01 %, более предпочтительно 0,05 %, еще более предпочтительно 0,10 % и еще более предпочтительно 0,15 %. Верхний предел содержания Mn предпочтительно составляет 0,80 %, более предпочтительно 0,70 %, еще более предпочтительно 0,60 %, и еще более предпочтительно 0,50 %.

[0036] P в количестве 0,030 % или менее

Фосфор (P) является примесью, которая содержится обязательно. Т.е. содержание P составляет больше чем 0 %. P сегрегирует на границах зерен, тем самым способствуя возникновению SSC. Когда содержание P превышает 0,030 %, устойчивость к SSC стального материала значительно ухудшается, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание P составляет 0,030 % или менее. Верхний предел содержания P составляет предпочтительно 0,025 %, более предпочтительно 0,020 % и еще более предпочтительно 0,018 %. Предпочтительным является можно меньшее содержание P. Тем не менее, чрезмерное снижение содержания P приведет к увеличению производственных затрат. Поэтому, с учетом промышленного производства нижний предел содержания P предпочтительно составляет 0,001 %, более предпочтительно 0,002 % и еще более предпочтительно 0,003 %.

[0037] S в количестве 0,0050 % или менее

Сера (S) является примесью, которая содержится обязательно. Т.е. содержание S составляет больше чем 0 %. Как и P, S сегрегирует на границах зерен, тем самым способствуя возникновению SSC. Когда содержание S превышает 0,0050 %, устойчивость к SSC стального материала значительно ухудшается, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание S составляет 0,0050 % или менее. Верхний предел содержания S предпочтительно составляет 0,0040 %, более предпочтительно 0,0030 %, еще более предпочтительно 0,0025 %, еще более предпочтительно 0,0020 %, еще более предпочтительно 0,0015 %. Предпочтительным является можно меньшее содержание S. Тем не менее, чрезмерное снижение содержания S приведет к увеличению производственных затрат. Поэтому, с учетом промышленного производства нижний предел содержания S предпочтительно составляет 0,0001 %, более предпочтительно 0,0002 % и еще более предпочтительно 0,0003 %.

[0038] раств. Al в количестве от 0,005 до 0,100 %

Алюминий (Al) раскисляет сталь. Когда содержание раств. Al составляет менее 0,005 %, вышеупомянутый эффект не может быть достигнут в достаточной степени, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. С другой стороны, когда содержание раств. Al превышает 0,100 %, образуются крупнозернистые оксиды, что снижает ударную вязкость стального материала, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание раств. Al составляет от 0,005 до 0,100 %. Нижний предел содержания раств. Al предпочтительно составляет 0,010 %, более предпочтительно 0,013 %, еще более предпочтительно 0,015 % и еще более предпочтительно 0,018 %. Верхний предел содержания Al предпочтительно составляет 0,080 %, более предпочтительно 0,060 %, еще более предпочтительно 0,055 %, и еще более предпочтительно 0,050 %. Содержание раств. Al, используемое в настоящем описании, означает содержание растворимого в кислоте Al.

[0039] N в количестве от 0,001 до 0,020 %

Азот (N) соединяется с Ti с образованием мелкодисперсного нитрида Ti. Мелкодисперсный TiN подавляет укрупнение кристаллического зерна за счет эффекта пиннинга. В результате повышается прочность стального материала. Когда содержание N составляет менее 0,001 %, вышеупомянутый эффект не может быть достигнут в достаточной степени, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. С другой стороны, когда содержание N превышает 0,020 %, будут образовываться крупнозернистые нитриды, тем самым ухудшая устойчивость стального материала к SSC, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание N составляет от 0,001 % до 0,020 %. Нижний предел содержания N предпочтительно составляет 0,002 %, более предпочтительно 0,003 %, еще более предпочтительно 0,004 % и еще более предпочтительно 0,005 %. Верхний предел содержания N предпочтительно составляет 0,018 %, более предпочтительно 0,016 %, еще более предпочтительно 0,014 %, и еще более предпочтительно 0,012 %.

[0040] Ni в количестве от 5,00 до 7,00 %

Никель (Ni) является элементом, образующим аустенит, и после закалки структура становится мартенситной. В результате повышается прочность стального материала. Кроме того, Ni образует сульфиды на пассивирующей пленке в кислой среде. Сульфид никеля препятствует контакту ионов хлора (Cl-) и ионов сероводорода (HS-) с пассивирующей пленкой, тем самым подавляя разрушение пассивирующей пленки ионами хлора и ионами сероводорода. По этой причине повышается устойчивость стального материала к SSC. Когда содержание Ni составляет менее 5,00 %, вышеупомянутый эффект не может быть достигнут в достаточной степени, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. С другой стороны, когда содержание Ni превышает 7,00 %, коэффициент диффузии водорода в стальном материале снижается, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Если коэффициент диффузии водорода в стальном материале уменьшается, устойчивость к SSC стального материала ухудшается. Поэтому содержание Ni составляет от 5,00 до 7,00 %. Нижний предел содержания Ni составляет предпочтительно 5,10 %, более предпочтительно 5,20 %, и еще более предпочтительно 5,30 %. Верхний предел содержания Ni предпочтительно составляет 6,80 %, более предпочтительно 6,60 %, еще более предпочтительно 6,50 %, и еще более предпочтительно 6,40 %.

[0041] Cr в количестве от 10,00 до 14,00 %

Хром (Cr) образует пассивирующую пленку на поверхности стального материала, тем самым улучшая устойчивость стального материала к SCC. Когда содержание Cr составляет менее 10,00 %, вышеупомянутый эффект не может быть достигнут в достаточной степени, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. С другой стороны, когда содержание Cr превышает 14,00%, δ (дельта) феррит с большей вероятностью будет образовываться в стальном материале, тем самым ухудшая ударную вязкость стального материала, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание Cr составляет от 10,00 до 14,00 %. Нижний предел содержания Cr предпочтительно составляет 10,50 %, более предпочтительно 11,00 %, еще более предпочтительно 11,50 %, еще более предпочтительно 12,00 %, еще более предпочтительно 12,20 %. Верхний предел содержания Cr предпочтительно составляет 13,80 %, более предпочтительно 13,60 %, еще более предпочтительно 13,50 %, еще более предпочтительно 13,45 %, еще более предпочтительно 13,40 %.

[0042] Cu в количестве от 1,50 до 3,50 %

Медь (Cu) растворяется в стальном материале, тем самым улучшая устойчивость стального материала к SSC. Кроме того, Cu образует сульфиды на пассивирующей пленке в кислой среде. Сульфид Cu препятствует контакту ионов хлора (Cl-) и ионов сероводорода (HS-) с пассивирующей пленкой, тем самым подавляя разрушение пассивирующей пленки ионами хлора и ионами сероводорода. По этой причине повышается устойчивость стального материала к SSC. Когда содержание Cu составляет менее 1,50 %, вышеупомянутый эффект не может быть достигнут в достаточной степени, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. С другой стороны, когда содержание Cu превышает 3,50 %, обрабатываемость стального материала в горячем состоянии будет ухудшаться, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание Cu составляет от 1,50 до 3,50 %. Нижний предел содержания Cu составляет предпочтительно 1,60 %, более предпочтительно 1,70 %, и еще более предпочтительно 1,75 %. Верхний предел содержания Cu предпочтительно составляет 3,40 %, более предпочтительно 3,30 %, еще более предпочтительно 3,20 %, и еще более предпочтительно 3,10 %.

[0043] Mo в количестве от 1,00 до 4,00 %

Молибден (Mo) образует сульфиды на пассивирующей пленке в кислой среде. Сульфид Mo препятствует контакту ионов хлора (Cl-) и ионов сероводорода (HS-) с пассивирующей пленкой, тем самым подавляя разрушение пассивирующей пленки ионами хлора и ионами сероводорода. По этой причине повышается устойчивость стального материала к SSC. Кроме того, Mo растворяется в стальном материале, тем самым увеличивая прочность стального материала. Когда содержание Mo составляет менее 1,00 %, вышеупомянутый эффект не может быть достигнут в достаточной степени, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. С другой стороны, когда содержание Mo превышает 4,00 %, аустенит вряд ли будет стабилизирован, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. В результате микроструктура, состоящая в основном из мартенсита, не будет получена в стабильной форме. Поэтому содержание Mo составляет от 1,00 до 4,00 %. Нижний предел содержания Mo предпочтительно составляет 1,20 %, более предпочтительно 1,50 %, еще более предпочтительно 1,80 %, еще более предпочтительно 2,10 %, еще более предпочтительно 2,30 %. Верхний предел содержания Mo предпочтительно составляет 3,80 %, более предпочтительно 3,60 %, еще более предпочтительно 3,40 %, еще более предпочтительно 3,30 %, еще более предпочтительно 3,20 %.

[0044] V в количестве от 0,01 до 1,00 %

Ванадий (V) улучшает закаливаемость, тем самым увеличивая прочность стального материала. Когда содержание V составляет менее 0,01 %, вышеупомянутый эффект не может быть достигнут в достаточной степени, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. С другой стороны, когда содержание V превышает 1,00 %, закаливаемость стального материала будет чрезмерно увеличена, что приведет к ухудшению устойчивости стального материала к SSC, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание V составляет от 0,01 до 1,00 %. Нижний предел содержания V составляет предпочтительно 0,02 %, и более предпочтительно 0,03 %. Верхний предел содержания V предпочтительно составляет 0,70 %, более предпочтительно 0,50 %, еще более предпочтительно 0,30 %, еще более предпочтительно 0,20 %, еще более предпочтительно 0,15 % и еще более предпочтительно 0,10 %.

[0045] Ti в количестве от 0,02 до 0,30 %

Титан (Ti) соединяется с C и/или N с образованием карбидов и/или нитридов. В этом случае укрупнение кристаллического зерна подавляется за счет эффекта пиннинга, и тем самым повышается прочность стального материала. Когда содержание Ti составляет менее 0,02 %, вышеупомянутый эффект не может быть достигнут в достаточной степени, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. С другой стороны, когда содержание Ti превышает 0,30 %, становится вероятным образование δ феррита, тем самым ухудшая ударную вязкость стального материала, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание Ti составляет от 0,02 до 0,30 %. Нижний предел содержания Ti составляет предпочтительно 0,05 %, и более предпочтительно 0,07 %. Верхний предел содержания Ti предпочтительно составляет 0,25 %, более предпочтительно 0,20 %, еще более предпочтительно 0,18 %, и еще более предпочтительно 0,16 %.

[0046] Co в количестве от 0,01 до 0,50 %

Кобальт (Co) образует сульфиды на пассивирующей пленке в кислой среде. Сульфид Co препятствует контакту ионов хлора (Cl-) и ионов сероводорода (HS-) с пассивирующей пленкой, тем самым подавляя разрушение пассивирующей пленки ионами хлора и ионами сероводорода. По этой причине повышается устойчивость стального материала к SSC. Кроме того, Co улучшает закаливаемость стального материала, обеспечивает стабильную высокую прочность стального материала, особенно при промышленном производстве. В частности, Co подавляет образование остаточного аустенита, тем самым подавляя изменение прочности стального материала. Когда содержание Co составляет менее 0,01 %, вышеупомянутый эффект не может быть достигнут в достаточной степени, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. С другой стороны, когда содержание Co превышает 0,50 %, ударная вязкость стального материала ухудшится, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание Co составляет от 0,01 до 0,50 %. Нижний предел содержания Co предпочтительно составляет 0,02 %, более предпочтительно 0,04 %, еще более предпочтительно 0,08 % и еще более предпочтительно 0,10 %. Верхний предел содержания Co предпочтительно составляет 0,48 %, более предпочтительно 0,45 %, еще более предпочтительно 0,40 %, и еще более предпочтительно 0,35 %.

[0047] Ca в количестве от 0,0003 до 0,0030 %

Кальций (Са) соединяется с серой в стальном материале с образованием сульфида Са, тем самым подавляя образование сульфида Mn. Когда в поверхностном слое стального материала присутствуют частицы сульфида Mn, имеющие диаметр эквивалентного круга 1,0 мкм или более, частицы сульфида Mn в поверхностном слое могут растворяться в кислой среде, имеющей парциальное давление H2S в диапазоне от 0,03 до 0,1 бар. В этом случае углубление образуется в следе растворения частицы сульфида Mn. Углубление, которое образуется на поверхности стального материала, вероятно, служит начальной точкой для возникновения SSC. Ca подавляет образование частиц сульфида Mn, тем самым уменьшая концентрацию частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более. По этой причине повышается устойчивость стального материала к SSC. Когда содержание Ca составляет менее 0,0003 %, вышеупомянутый эффект не может быть достигнут в достаточной степени, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. С другой стороны, когда содержание Ca превышает 0,0030 %, частицы сульфида Ca, имеющие диаметр эквивалентного круга 2,0 мкм или более, будут образовываться в избытке, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Когда в поверхностном слое стального материала присутствуют частицы сульфида Ca, имеющие диаметр эквивалентного круга 2,0 мкм или более, как и описанные выше частицы сульфида Mn, они могут растворяться в кислой среде, имеющей парциальное давление H2S в диапазоне от 0,03 до 0,1 бар, тем самым образуя углубления на поверхности стального материала. В этом случае устойчивость стального материала к SSC ухудшается. Поэтому содержание Ca составляет от 0,0003 до 0,0030 %. Нижний предел содержания Ca составляет предпочтительно 0,0005 %, более предпочтительно 0,0007 %, и еще более предпочтительно 0,0009 %. Верхний предел содержания Ca предпочтительно составляет 0,0029 %, более предпочтительно 0,0028 %, еще более предпочтительно 0,0027 %, и еще более предпочтительно 0,0026 %.

[0048] O в количестве 0,0050 % или менее

Кислород (O) является примесью, которая содержится обязательно. Т.е. содержание O составляет больше чем 0 %. O образует оксиды, тем самым ухудшая ударную вязкость стального материала. Когда содержание O превышает 0,0050 %, ударная вязкость стального материала значительно ухудшается, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание O составляет 0,0050 % или менее. Верхний предел содержания O предпочтительно составляет 0,0045 %, более предпочтительно 0,0040 %, еще более предпочтительно 0,0035 %, и еще более предпочтительно 0,0030 %. Предпочтительным является можно меньшее содержание O. Тем не менее, чрезмерное снижение содержания O приведет к увеличению производственных затрат. Поэтому с учетом промышленного производства нижний предел содержания O предпочтительно составляет 0,0001 %, и более предпочтительно 0,0002 %.

[0049] Остальными составляющими химического состава стального материала согласно настоящему изобретению является Fe и примеси. В данном случае примесями считаются элементы, которые во время промышленного производства стального материала смешиваются с рудами и металлоломом в качестве сырья или попадают из производственной среды и т.п., и которые не содержатся преднамеренно, но допустимы в пределах диапазона, если не оказывают неблагоприятного воздействия на стальной материал согласно настоящему изобретению.

[0050] Что касается необязательных элементов

Химический состав стального материала согласно настоящему изобретению может включать W вместо части Fe.

[0051] W в количестве от 0 до 1,50 %

Вольфрам (W) является необязательным элементом и может не входить в состав. Т.е. содержание W может составлять 0 %. Когда он имеется, W стабилизирует пассивирующую пленку в кислой среде, тем самым предотвращая разрушение пассивирующей пленки ионами хлорида и ионами сероводорода. По этой причине повышается устойчивость стального материала к SSC. Если W содержится даже в небольшом количестве, вышеупомянутый эффект будет получен в некоторой степени. Тем не менее, когда содержание W превышает 1,50 %, W соединяется с C с образованием крупнозернистых карбидов. В этом случае ударная вязкость стального материала ухудшится, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание W составляет от 0 до 1,50 %. Нижний предел содержания W предпочтительно составляет 0,01 %, более предпочтительно 0,05 %, еще более предпочтительно 0,10 %, еще более предпочтительно 0,30 %, еще более предпочтительно 0,50 %. Верхний предел содержания W составляет предпочтительно 1.45 %, более предпочтительно 1.40 % и еще более предпочтительно 1,37 %.

[0052] Химический состав стального материала согласно настоящему изобретению может включать Nb вместо части Fe.

[0053] Nb в количестве от 0 до 0,50 %

Ниобий (Nb) является необязательным элементом и может не входить в состав. Т.е. содержание Nb может составлять 0 %. Когда он имеется, Nb соединяется с C и/или N с образованием карбида Nb и карбонитрида Nb. В этом случае укрупнение кристаллического зерна подавляется за счет эффекта пиннинга, тем самым повышается прочность стального материала. Если Nb содержится даже в небольшом количестве, вышеупомянутый эффект будет получен в некоторой степени. Тем не менее, когда содержание Nb превышает 0,50 %, карбиды Nb и/или карбонитриды Nb будут образовываться в избыточном количестве, тем самым ухудшая ударную вязкость стального материала, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание Nb составляет от 0 до 0,50 %. Нижний предел содержания Nb предпочтительно составляет 0,01 %, более предпочтительно 0,05 %, еще более предпочтительно 0,10 % и еще более предпочтительно 0,15 %. Верхний предел содержания Nb составляет предпочтительно 0,45 %, более предпочтительно 0,40 %, и еще более предпочтительно 0,35 %.

[0054] Химический состав стального материала согласно настоящему изобретению может включать B, Mg, и редкоземельный металл (РЗM) вместо части Fe.

[0055] B в количестве от 0 до 0,0050 %

Бор (B) является необязательным элементом и может не содержаться. Т.е. содержание B может составлять 0 %. Когда В имеется, В растворяется в стальном материале, тем самым улучшая обрабатываемость стального материала в горячем состоянии. Если B содержится даже в небольшом количестве, вышеупомянутый эффект будет получен в некоторой степени. Тем не менее, когда содержание B превышает 0,0050 %, образуются крупнозернистые нитриды В, тем самым ухудшая ударную вязкость стального материала, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание B составляет от 0 до 0,0050 %. Нижний предел содержания B предпочтительно составляет 0,0001 %, более предпочтительно 0,0002 %, еще более предпочтительно 0,0003 % и еще более предпочтительно 0,0004 %. Верхний предел содержания B составляет предпочтительно, 0,0040 %, более предпочтительно 0,0030 % и еще более предпочтительно 0,0020 %.

[0056] Mg в количестве от 0 до 0,0050 %

Магний (Mg) является необязательным элементом и может не содержаться. Т.е. содержание Mg может составлять 0 %. Когда Mg имеется, он регулирует морфологию включений, тем самым улучшая обрабатываемость стального материала в горячем состоянии. Если Mg содержится даже в небольшом количестве, вышеупомянутый эффект будет получен в некоторой степени. Тем не менее, когда содержание Mg превышает 0,0050 %, образуются крупнозернистые оксиды. В этом случае ударная вязкость стального материала ухудшается, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание Mg составляет от 0 до 0,0050 %. Нижний предел содержания Mg составляет предпочтительно, 0,0001 %, более предпочтительно 0,0002 % и еще более предпочтительно 0,0003 %. Верхний предел содержания Mg предпочтительно составляет 0,0040 %, более предпочтительно 0,0035 %, еще более предпочтительно 0,0030 %, и еще более предпочтительно 0,0025 %.

[0057] Редкоземельный металл (РЗМ) в количестве от 0 до 0,020 %

Редкоземельный металл (РЗМ) является необязательным элементом и может не содержаться. Т.е. содержание РЗМ может составлять 0 %. Когда РЗМ имеется, он, как и Mg, регулирует морфологию включений, тем самым улучшая обрабатываемость стального материала в горячем состоянии. Если РЗМ содержится даже в небольшом количестве, вышеупомянутый эффект будет получен в некоторой степени. Тем не менее, когда содержание РЗМ превышает 0,020 %, образуются крупнозернистые оксиды. В этом случае ударная вязкость стального материала ухудшается, даже если содержание других элементов находится в пределах диапазона согласно настоящему изобретению. Поэтому содержание РЗМ составляет от 0 до 0,020 %. Нижний предел содержания РЗМ составляет предпочтительно 0,001 %, более предпочтительно 0,003 % и еще более предпочтительно 0,005 %. Верхний предел содержания РЗМ составляет предпочтительно 0,019 %, более предпочтительно 0,018 % и еще более предпочтительно 0,017 %.

[0058] Следует заметить, что термин РЗМ, используемый в настоящем документе, означает элементы одного или нескольких типов элементов, выбранных из группы, состоящей из скандия (Sc), чей номер элемента равен 21, иттрия (Y), чей номер элемента равен 39, ряда лантаноидов, которые включают элементы от лантана (La), чей номер элемента равен 57, до лютеция (Lu), чей номер элемента равен 71. Содержание РЗМ, используемое в данном описании, означает суммарное содержание этих элементов.

[0059] Относительно сульфида Mn и сульфида Ca в стальном материале

В стальном материале согласно настоящему изобретению среди включений в стальном материале частицы сульфида Mn и частицы сульфида Ca характеризуются следующим образом.

Частица сульфида Mn: включение, имеющее в вес.% содержание Mn 10 % или более и содержание S 10 % или более, при этом вес.% включения составляет 100 %.

Частица сульфида Ca: включение, имеющее в вес.% содержание Ca 20 % или более и содержание S 10 % или более, при этом вес.% включения составляет 100 %.

[0060] В стальном материале согласно изобретению среди включений в стальном материале суммарная концентрация (частиц/мм2) частиц сульфида Mn и сульфида Ca, таких что каждая из частиц имеет размер, позволяющий растворяться в кислой среде и образовывать углубление в поверхностном слое, уменьшена. Сульфиды Mn в стальном материале присутствуют в такой форме, что проходят в продольном направлении (направлении прокатки) стальном материала. С другой стороны, сульфиды Ca в стальном материале имеют сферическую форму. По этой причине сульфиды Mn и сульфиды Ca имеют различный размер, при котором, вероятно, может образоваться углубление, служащее начальной точкой для SSC. Диаметр круга, являющегося результатом преобразования сечения частицы сульфида Mn или сульфида Ca в круг той же площади, определен как диаметр эквивалентного круга. В случае стального материала, в котором содержание каждого элемента в химическом составе находится в пределах диапазона согласно настоящему изобретению, количество на единицу площади частиц сульфидов Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфидов Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, коррелирует с устойчивостью к SSC в кислой среде, имеющей парциальное давление H2S в диапазоне от 0,03 до 0,1 бар.

[0061] В настоящем изобретении суммарное количество частиц сульфида Mn и сульфида Ca на единицу площади (1 мм2) определяется как суммарная концентрация (частиц/мм2). Затем суммарную концентрацию сульфидов Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и сульфидов кальция, имеющих диаметр эквивалентного круга 2,0 мкм или более, определяют как суммарную концентрацию (ND). В этом случае в стальном материале согласно настоящему изобретению суммарная концентрация ND частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, составляет 0,50 частиц/мм2 или менее. Т.е. суммарная концентрация частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, составляет 0,50 частиц/мм2 или менее.

[0062] Если суммарная концентрация ND частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, превышает 0,50 частиц/мм2, частицы сульфида Mn и сульфида Ca в поверхностном слое стального материала, вероятно, растворятся в кислой среде с парциальным давлением H2S в диапазоне от 0,03 до 0,1 бар, и на поверхности стального материала может образовываться углубление, которое служит начальной точкой для возникновения SSC, даже если содержание каждого элемента в химическом составе стального материала находится в пределах диапазона согласно настоящему изобретению. По этой причине устойчивость стального материала к SSC ухудшается.

[0063] С другой стороны, если суммарная концентрация ND частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, составляет 0,50 частиц/мм2 или менее, концентрация частиц сульфида Mn и частиц сульфида Ca, имеющих такой размер, что они, вероятно, будут растворяться в кислой среде, имеющей парциальное давление H2S в диапазоне от 0,03 до 0,1 бар, является достаточно низкой при допущении, что содержание каждого элемента в химическом составе стального материала находится в пределах диапазона согласно настоящему изобретению. По этой причине маловероятно образование углублений на поверхности стального материала даже в кислой среде. В результате устойчивость стального материала к SSC существенно улучшается.

[0064] Верхний предел суммарной концентрации ND частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, предпочтительно составляет 0,48 частиц/мм2, более предпочтительно 0,47 частиц/мм2, более предпочтительно 0,46 частиц/мм2, еще более предпочтительно 0,45 частиц/мм2, еще более предпочтительно 0,44 частиц/мм2, еще более предпочтительно 0,43 частиц/мм2 и еще более предпочтительно 0,42 частиц/мм2.

[0065] Способ измерения суммарной концентрации ND частиц

Суммарная концентрация ND частиц Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, может быть измерена следующим способом. В частности, образец для испытаний отбирается из любого положения в стальном материале. Если стальной материал представляет собой стальную трубу, образец для испытаний отбирают из центрального положения в толщине стенки. Если стальной материал представляет собой стальной стержень, образец для испытаний отбирают из положения R/2. В данном случае положение R/2 означает положение в середине радиуса R в поперечном разрезе, перпендикулярном продольному направлению стального стержня. Если стальной материал представляет собой стальной лист, образец для испытаний отбирают из центрального положения в толщине.

[0066] Образец для испытаний заливают смолой. Когда стальной материал представляет собой стальную трубу, поверхность образца для испытаний вдоль осевого направления стальной трубы и вдоль направления по толщине стенки стальной трубы определяют как поверхность наблюдений. Когда стальной материал представляет собой стальной стержень, поверхность образца для испытаний вдоль осевого направления стального стержня и вдоль направления по радиусу стального стержня определяют как поверхность наблюдений. Когда стальной материал представляет собой стальной лист, поверхность образца для испытаний вдоль продольного направления (направления прокатки) стального листа и вдоль направления по толщине стенки стального листа определяют как поверхность наблюдений. Поверхность наблюдений полируют. После полировки исследуют произвольные 10 областей наблюдения на поверхности наблюдений. В каждой области наблюдения определяют количество включений. Площадь каждой области наблюдения составляет 36 мм2 (6 мм × 6 мм).

[0067] В частности, чтобы определить конкретный вид каждого включения, анализ концентрации элементов (анализ EDS) проводят для каждого включения в каждой области наблюдения. В анализе EDS задается ускоряющее напряжение 20 кВ, и определяют концентрацию элементов N, O, Na, Mg, Al, Si, P, S, Cl, K, Ca, Ti, Cr, Mn, Fe, Cu, Zr и Nb.

[0068] На основе анализа EDS каждого включения определяют, является ли включение сульфидом Mn или сульфидом Ca. Когда включение имеет в вес.% содержание Mn 10 % или более и содержание S 10 % или более, включение идентифицируют как «сульфид Mn». Когда включение имеет в вес.% содержание Ca 20 % или более и содержание S 10 % или более, включение идентифицируют как «сульфид Ca».

[0069] Для частиц сульфида Mn, идентифицированных в 10 областях наблюдения, получают суммарное количество частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более. Кроме того, для частиц сульфида Ca, идентифицированных в 10 областях наблюдения, получают суммарное количество частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более. На основе суммарного количества частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, суммарного количества частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, и суммарной площади 10 областей наблюдения получают суммарную концентрацию ND (частиц/мм2) частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более.

[0070] Измерение суммарной концентрации ND частиц можно проводить с помощью растрового электронного микроскопа с функцией анализа химического состава (так называемого SEM-EDS). Например, в качестве SEM-EDS может использоваться автоматический анализатор включений «Анализатор качества металлов» (наименование изделия) производства FEI (ASPEX).

[0071] Микроструктура

Микроструктура стального материала согласно настоящему изобретению главным образом состоит из мартенсита. В настоящем описании термин «мартенсит» содержит не только мартенсит закалки, но также и мартенсит отпуска. Более того, в настоящем описании фраза «главным образом состоит из мартенсита» означает, что объемная доля мартенсита в микроструктуре составляет 80% или более. Остальная микроструктура представляет собой остаточный аустенит. Т.е. объемная доля остаточного аустенита составляет от 0 до 20% в стальном материале согласно настоящему изобретению. Объемная доля остаточного аустенита предпочтительно должна быть как можно ниже. Нижний предел объемной доли мартенсита в микроструктуре стального материала согласно настоящему изобретению предпочтительно составляет 85 % и более предпочтительно 90 %. Кроме того, предпочтительно, чтобы микроструктура стального материала состояла из одной фазы мартенсита.

[0072] В микроструктуре небольшое количество остаточного аустенита не вызывает существенного снижения прочности и значительно повышает ударную вязкость стального материала. Тем не менее, если объемная доля остаточного аустенита слишком высока, прочность стального материала значительно снижается. Следовательно, как описано выше, в микроструктуре стального материала согласно настоящему изобретению объемная доля остаточного аустенита составляет от 0 до 20%. С точки зрения обеспечения прочности верхний предел объемной доли остаточного аустенита предпочтительно составляет 15 % и более предпочтительно 10 %. Как описано выше, микроструктура стального материала согласно настоящему изобретению может представлять собой одну фазу мартенсита. Следовательно, объемная доля остаточного аустенита может составлять 0 %. С другой стороны, когда присутствует даже небольшое количество остаточного аустенита, объемная доля остаточного аустенита находится в диапазоне от 0 до 20 %, более предпочтительно - в диапазоне от 0 до 15 % и еще более предпочтительно - в диапазоне от 0 до 10 %.

[0073] Способ измерения объемной доли мартенсита

Объемную долю (об.%) мартенсита в микроструктуре стального материала согласно настоящему изобретению получают путем вычитания из 100 % объемной доли (об.%) остаточного аустенита, определенной следующим способом.

[0074] Объемную долю остаточного аустенита определяют методом рентгено-структурного анализа. В частности, образец для испытаний отбирается из любого положения в стальном материале. Если стальной материал представляет собой стальную трубу, образец для испытаний отбирают из центрального положения в толщине стенки. Если стальной материал представляет собой стальной стержень, образец для испытаний отбирают из положения R/2. Если стальной материал представляет собой стальной лист, образец для испытаний отбирают из центрального положения в толщине. Размер образца для испытаний практически не ограничен. Образец для испытаний имеет размеры, например, 15 мм × 15 мм × толщину 2 мм. В этом случае, когда стальной материал представляет собой стальную трубу, направление толщины образца для испытаний является направлением диаметра стальной трубы. Когда стальной материал представляет собой стальной стержень, направление толщины образца для испытаний является направлением диаметра стального стержня. Когда стальной материал представляет собой стальной лист, направление толщины образца для испытаний является направлением по толщине стального листа. При использовании полученного образца для испытаний для расчета интегральной интенсивности каждой плоскости измеряли дифракционную интенсивность рентгеновских лучей каждой из плоскости (200) α фазы, плоскости (211) α фазы, плоскости (200) γ фазы, плоскости (220) γ фазы, и плоскости (311) γ фазы. При измерении дифракционной интенсивности рентгеновских лучей мишенью для аппарата для рентгеноструктурного анализа является Mo (α излучение MoK), а его выходной сигнал составляет 50 кВ-40 мА. После вычислений объемную долю Vγ(%) остаточного аустенита рассчитывают по формуле (I) для комбинаций (2 × 3 = 6 пар) каждой плоскости α фазы и каждой плоскости γ фазы. Затем среднее значение объемных долей Vγ остаточного аустенита шести пар определяют как объемную долю (%) остаточного аустенита.

Vγ = 100/{1 + (Iα × Rγ)/(Iγ × Rα)}, (I)

где Iα – интегральная интенсивность α фазы, Rα – кристаллографическое теоретическое расчетное значение α фазы, Iγ – интегральная интенсивность γ фазы, Rγ – кристаллографическое теоретическое расчетное значение γ фазы. В настоящем описании Rα в плоскости (200) α фазы составляет 15,9, Rα в плоскости (211) α фазы составляет 29,2, и Rγ в плоскости (200) γ фазы составляет 35,5, Rγ в плоскости (220) γ фазы составляет 20,8, и Rγ в плоскости (311) γ фазы составляет 21,8. Следует заметить, что объемная доля остаточного аустенита получена путем округления первого десятичного знака полученного числового значения.

[0075] Используя объемную долю (%) остаточного аустенита, полученную вышеописанным методом рентгеноструктурного анализа, объемную долю (об.%) мартенсита в микроструктуре стального материала получают по следующей формуле.

Объемная доля мартенсита = 100 - объемная доля остаточного аустенита (%)

[0076] Предел текучести

Предел текучести стального материала согласно настоящему изобретению практически не ограничен. Предел текучести стального материала предпочтительно составляет 758 МПа или более (110 тысяч фунтов на кв. дюйм или более) и более предпочтительно 862 МПа или более (125 тысяч фунтов на кв. дюйм или более). Хотя верхняя граница предела текучести практически не ограничена, верхняя граница предела текучести стального материала согласно настоящему изобретению составляет, например, менее 1069 МПа (менее 155 фунтов на кв. дюйм). Верхняя граница предела текучести стального материала более предпочтительно составляет 1000 Мпа и еще более предпочтительно менее 965 МПа (менее 140 тысяч фунтов на кв. дюйм).

[0077] В настоящем описании предел текучести означает 0,2 % условного относительного напряжения (МПа), полученного в результате испытаний на растяжение при нормальной температуре (24± 3°C) в соответствии с ASTM E8/E8M (2013). В частности, предел текучести получают следующим способом. Образец для испытаний отбирается из любого положения в стальном материале. Когда стальной материал представляет собой стальную трубу, образец для испытаний отбирают из центрального положения в толщине стенки. Когда стальной материал представляет собой стальной стержень, образец для испытаний отбирают из положения R/2. Когда стальной материал представляет собой стальной лист, образец для испытаний отбирают из центрального положения в толщине. Размер образца для испытаний практически не ограничен. Образец для испытаний на растяжение представляет собой, например, образец для испытаний на растяжение в виде круглого стержня, имеющий диаметр параллельного участка 8,9 мм и длину параллельного участка 35,6 мм. Продольное направление параллельного участка образца для испытаний на растяжение параллельно продольному направлению (направлению прокатки) стального материала. Используя образец для испытаний на растяжение, для получения значения, составляющего 0,2 % от условного относительного напряжения (МПа), испытания на растяжение проводят при нормальной температуре (24 ± 3°C) в соответствии с ASTM E8/E8M (2013). Значение 0,2 % от полученного условного относительного напряжения определяют как предел текучести (МПа).

[0078] Устойчивость стального материала к SSC

Стальной материал согласно настоящему изобретению имеет превосходную устойчивость к SSC в соответствии с пределом текучести, который получен. Устойчивость к SSC стального материала согласно настоящему изобретению может быть оценена с помощью оценочных испытаний на устойчивость к SSC при нормальной температуре при любом пределе текучести. Оценочные испытания на устойчивость к SSC проводят способом в соответствии с NACE TM0177-2005, метод A.

[0079] Устойчивость к SSC при пределе текучести 110 тысяч фунтов на кв. дюйм

Когда предел текучести стального материала согласно настоящему изобретению составляет около 110 тысяч фунтов на кв. дюйм (от 758 до 862 МПа), устойчивость стального материала к SSC может быть оценена следующим способом.

[0080] Образец для испытаний в виде круглого стержня отбирают из стального материала согласно настоящему изобретению. Когда стальной материал представляет собой стальную трубу, образец для испытаний виде круглого стержня отбирают из центрального положения в толщине стенки. Когда стальной материал представляет собой стальной стержень, образец для испытаний виде круглого стержня отбирают из положения R/2. Когда стальной материал представляет собой стальной лист, образец для испытаний виде круглого стержня отбирают из положения, центрального по толщине. Размер образца для испытаний практически не ограничен. Образец для испытаний в виде круглого стержня имеет такой размер, при котором, например, диаметр параллельного участка составляет 6,35 мм, а длина параллельного участка составляет 25,4 мм. Продольное направление параллельного участка образца для испытаний в виде круглого стержня параллельно продольному направлению (направлению прокатки) стального материала.

[0081] Раствор для испытаний представляет собой водный раствор, содержащий 5 вес.% хлорида натрия и имеющий рН 3,5. рН раствора для испытаний доводят до 3,5 добавлением уксусной кислоты к водному раствору, содержащему 5 вес.% хлорида натрия и 0,41 г/л ацетата натрия. К образцу для испытаний в виде круглого стержня прикладывают напряжение, эквивалентное 90 % от фактического предела текучести. Раствор для испытаний при 24°C наливают в испытательный сосуд таким образом, чтобы образец для испытаний в виде круглого стержня был погружен в него, образуя, таким образом, испытательную ванну. После дегазации испытательной ванны в испытательную ванну нагнетают газообразный H2S под давлением 0,10 бар и газообразный CO2 под давлением 0,90 бар, чтобы насытить испытательную ванну газообразным H2S. Испытательную ванну, насыщенную газообразным H2S, выдерживают при 24°C в течение 720 часов. Для образца для испытаний после выдержки в течение 720 часов поверхность параллельного участка образца исследуют с помощью лупы, имеющей 10-кратное увеличение, для подтверждения наличия или отсутствия трещины. Если при исследовании через лупу имеется подозрение на наличие трещины, поперечный разрез места, где предполагается наличие трещины, исследуют с помощью оптического микроскопа с увеличением в 100 раз, чтобы подтвердить наличие или отсутствие трещины.

[0082] В стальном материале согласно настоящему изобретению по истечении 720 часов в вышеописанном испытании на оценку устойчивости к SSC в соответствии со способом А отсутствие трещин было подтверждено. В настоящем описании фраза «отсутствие трещин было подтверждено» означает, что отсутствие трещин было подтверждено, когда испытуемый образец после испытания обследовали с помощью лупы, имеющей 10-кратное увеличение, и оптического микроскопа, имеющего 100-кратное увеличение.

[0083] Устойчивость к SSC при пределе текучести от 125 тысяч фунтов на кв. дюйм

Когда предел текучести стального материала согласно настоящему изобретению составляет 125 тысяч фунтов на кв. дюйм или более (862 МПа или более), устойчивость стального материала к SSC может быть оценена следующим способом. Раствор для испытаний представляет собой водный раствор, содержащий 20 вес.% хлорида натрия и имеющий рН 4,3. рН раствора для испытаний доводят до 4,3 добавлением уксусной кислоты к водному раствору, содержащему 20 вес.% хлорида натрия и 0,41 г/л ацетата натрия. К образцу для испытаний в виде круглого стержня прикладывают напряжение, эквивалентное 90 % от фактического предела текучести. Раствор для испытаний при 24°C наливают в испытательный сосуд таким образом, чтобы образец для испытаний в виде круглого стержня был погружен в него, образуя, таким образом, испытательную ванну. После дегазации испытательной ванны в испытательную ванну нагнетают газообразный H2S под давлением 0,07 бар и газообразный CO2 под давлением 0,93 бар, чтобы насытить испытательную ванну газообразным H2S. Испытательную ванну, насыщенную газообразным H2S, выдерживают при 24°C в течение 720 часов. Другие условия такие же, как и в испытании на оценку устойчивости к SSC в случае уровня 110 тысяч фунтов на кв. дюйм.

[0084] Формы и использование стального материала

Стальной материал согласно настоящему изобретению представляет собой стальную трубу, круглый стальной стержень (сплошной материал) или стальной лист. Стальная труба может быть как бесшовной стальной трубой, так и сварной стальной трубой. Стальная труба представляет собой, например, стальную трубу для нефтепромысловых трубных изделий. Стальная труба для нефтепромысловых трубных изделий означает стальную трубу, которая будет использоваться для нефтепромысловых трубных изделий. Нефтепромысловые трубные изделия включают обсадную трубу, насосно-компрессорную трубу, бурильную трубу и т.п., которые используются для бурения нефтяной или газовой скважины, сбора сырой нефти или природного газа и т.п. Предпочтительно стальной материал согласно настоящему изобретению представляет собой бесшовную стальную трубу для нефтепромысловых трубных изделий.

[0085] Как описано выше, в стальном материале согласно настоящему изобретению каждый элемент химического состава находится в пределах диапазона согласно настоящему изобретению, и суммарная концентрация частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, составляет 0,50 частиц/мм2 или менее. По этой причине стальной материал согласно настоящему изобретению демонстрирует превосходную устойчивость к SSC.

[0086] Способ производства

Далее будет описан один пример способа производства стального материала согласно настоящему изобретению. Следует отметить, что способ производства, который будет описан ниже, является примером, и способ производства стального материала согласно настоящему изобретению не будет ограничиваться им. Т.е. при условии, что может быть изготовлен стальной материал согласно настоящему изобретению, имеющий описанную выше конфигурацию, способ производства не будет ограничен способом производства, который будет описан ниже. Тем не менее, способ производства, который будет описан ниже, является предпочтительным способом производства стального материала согласно настоящему изобретению.

[0087] Один пример способа производства стального материала согласно настоящему изобретению включает в себя процесс (процесс производства стали) получения исходного материала, процесс (процесс горячей обработки) выполнения горячей обработки исходного материала для получения заготовки стального материала, и процесс (процесс термообработки) выполнения закалки и отпуска заготовки стального материала. Далее будет описан каждый этап.

[0088] Процесс производства стали

Процесс производства стали включает в себя процесс (процесс рафинирования) получения расплавленной стали и процесс (процесс производства исходного материала) производства исходного материала в процессе литья с использованием расплавленной стали.

[0089] Процесс рафинирования

В процессе рафинирования сначала расплавленную сталь, содержащую Cr, помещают в ковш, и проводят обезуглероживание расплавленной стали в ковше при атмосферном давлении (процесс предварительного рафинирования обезуглероживанием). Шлак образуется в результате обезуглероживания в процессе предварительного рафинирования обезуглероживанием. Шлак, полученный в результате обработки обезуглероживанием, всплывает на жидкую поверхность расплавленной стали после процесса предварительного рафинирования обезуглероживанием. В процессе предварительного рафинирования обезуглероживанием Cr в расплавленной стали окисляется с образованием Cr2O3. Cr2O3 поглощается шлаком. Затем в ковш добавляют раскислитель для восстановления Cr2O3 в шлаке, тем самым восстанавливая Cr в расплавленной стали (процесс восстановительной обработки Cr). Процесс предварительного рафинирования обезуглероживанием и процесс восстановительной обработки Cr осуществляют, например, с помощью процесса плавки в электропечи, конвертерного процесса или процесса аргонокислородного обезуглероживания (AOD). После процесса восстановительной обработки Cr шлак из расплавленной стали удаляют (процесс удаления шлака).

[0090] В случае хромсодержащей стали, поскольку из-за хрома активность углерода снижается, реакция обезуглероживания подавляется. Соответственно, расплавленная сталь после процесса удаления шлака подвергается финишной обработке обезуглероживанием (процесс финишного рафинирования обезуглероживанием). В процессе финишного рафинирования обезуглероживанием обработка обезуглероживанием проводится при пониженном давлении. Выполнение обработки обезуглероживанием при пониженном давлении приведет к снижению парциального давления газа CO (PCO) в атмосфере, и, таким образом, будет подавлено окисление Cr в расплавленной стали. По этой причине выполнение обработки обезуглероживанием при пониженном давлении позволит дополнительно снизить концентрацию С в расплавленной стали, подавляя при этом окисление Cr. После процесса финишного рафинирования обезуглероживанием снова выполняется обработка восстановлением хрома, при которой в расплавленную сталь добавляется раскислитель для восстановления Cr2O3 в шлаке (процесс обработки восстановлением хрома). Процесс финишного рафинирования обезуглероживанием и процесс восстановительной обработки Cr после финишного рафинирования обезуглероживанием осуществляют с помощью процесса вакуумно-кислородного обезуглероживания (VOD).

[0091] После процесса восстановительной обработки Cr выполняется окончательная корректировка состава расплавленной стали в ковше и корректировка температуры расплавленной стали перед процессом производства исходного материала (процесс корректировки состава). Процесс корректировки состава осуществляется способом модифицирования в ковше (LT). Во второй половине процесса корректировки состава в расплавленную сталь добавляют Са. Здесь время от момента добавления Са в расплавленную сталь до момента, когда Са равномерно распределяется в расплавленной стали, определяется как «время равномерного перемешивания» τ. Время равномерного перемешивания τ определяют по формуле (A):

τ = 800 × ε-0.4 , (A)

где ε – плотность мощности перемешивания расплавленной стали в LT, которая определяется по формуле (В):

ε = 28,5(Q/W) × T × log(1+H/1,48), (B)

где Q – расход газа при продувке сверху (Нм3/мин), W – масса расплавленной стали (т), T – температура расплавленной стали (K), H – глубина расплавленной стали в ковше (м).

[0092] В процессе корректировки состава температура расплавленной стали в ковше поддерживается в диапазоне от 1500 до 1700°C. Кроме того, время выдержки с момента истечения времени однородного перемешивания после добавления Ca в расплавленную сталь определяется как «время выдержки t» (сек). В этом случае в настоящем изобретении время выдержки t после истечения времени равномерного перемешивания устанавливается равным 60 секундам или более.

[0093] Если время выдержки t составляет менее 60 секунд, Са, добавленный в расплавленную сталь, не может в достаточной степени преобразовать сульфид Mn в расплавленной стали. В этом случае в стальном материале остаются частицы сульфида Mn большего размера. По этой причине количество на единицу площади частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, станет чрезмерно большим. В результате суммарная концентрация ND (частиц/мм2) частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, может быть больше чем 0,50 частиц/мм2. В качестве альтернативы, хотя сульфид Mn вступает в реакцию с Ca и продолжает преобразовываться, количество на единицу площади частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, будет уменьшаться, сульфид Ca, который образуется при соединении с S, останется в расплавленной стали без достаточного поглощения шлаком. В результате суммарная концентрация ND (частиц/мм2) частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, может быть больше чем 0,50 частиц/мм2.

[0094] С другой стороны, когда время выдержки t составляет не менее 60 секунд, Ca, добавленный в расплавленную сталь, в достаточной степени преобразует сульфид Mn в расплавленной стали, тем самым уменьшая крупные частицы сульфида Mn. По этой причине концентрация на единицу площади частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, будет в достаточной степени снижено. Кроме того, можно обеспечить достаточное время для того, чтобы крупные частицы сульфида кальция, который был получен путем соединения с серой, всплывали в расплавленной стали и поглощались шлаком. По этой причине концентрация на единицу площади частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, будет достаточно малой. В результате суммарная концентрация ND (частиц/мм2) частиц сульфида Mn, имеющих диаметр эквивалентного круга 1,0 мкм или более, и частиц сульфида Ca, имеющих диаметр эквивалентного круга 2,0 мкм или более, будет 0,50 частиц/мм2 или меньше.

[0095] Процесс производства исходного материала

При использовании расплавленной стали, полученной с помощью описанного выше процесса рафинирования, получают исходный материал (отливку или слиток). В частности, при использовании расплавленной стали отливка производится в процессе непрерывного литья. Отливка может представлять собой сляб, блюм или заготовку. В качестве альтернативы слиток может быть получен с помощью процесса изготовления слитков с использованием расплавленной стали. Кроме того, отливка или слиток могут быть подвергнуты обжиму или подобному процессу для получения заготовки. Исходный материал получают вышеописанными способами.

[0096] Процесс горячей обработки

В процессе горячей обработки исходный материал подвергается горячей обработке для получения заготовки стального материала. Когда стальной материал представляет собой стальную трубу, заготовка стального материала соответствует полой оболочке. Сначала исходный материал нагревают в нагревательной печи. Температура нагрева составляет, хотя конкретно не ограничивается, например, от 1100 до 1300°C. Заготовку, извлеченную из нагревательной печи, подвергают горячей обработке для получения полой оболочки (бесшовной стальной трубы), которая представляет собой заготовку стального материала. Способ горячей обработки не имеет особых ограничений и может быть любым известным способом. Например, для производства полой оболочки в качестве горячей обработки выполняется процесс Маннесмана. При этом круглую заготовку подвергают обработке на прошивном прессе. При выполнении прошивки-прокатки коэффициент прошивки составляет, например, от 1,0 до 4,0, хотя и особо не ограничен. Прошито-катаную круглую заготовку дополнительно подвергают горячей обработке давлением с помощью, например, непрерывного трубопрокатного стана, редукционного трубопрокатного стана, калибровочного стана и т.п., чтобы сформировать полую оболочку. Совокупное уменьшение площади на этапе горячей обработки составляет, например, от 20 до 70 %.

[0097] Полая оболочка может быть изготовлена из заготовки другим способом горячей обработки давлением. Например, в случае короткого толстостенного стального материала, такого как муфта, полую оболочку можно изготовить ковкой, такой как способ Эрхарда и т.п. Полую оболочку получают вышеописанными способами.

[0098] Когда стальной материал представляет собой стальной стержень, исходный материал сначала нагревают в нагревательной печи. Температура нагрева составляет, например, от 1100 до 1300°C, хотя конкретно не ограничена. Исходный материал, извлеченный из нагревательной печи, подвергают горячей обработке для получения стального стержня, который представляет собой заготовку стального материала. Горячая обработка представляет собой, например, обжим на блюминге или горячую прокатку на непрерывном прокатном стане. Непрерывный прокатный стан выполнен таким образом, что горизонтальная клеть, имеющая пару валков с желобками, выровненными в вертикальном направлении, и вертикальная клеть, имеющая пару валков с желобками, выровненными в горизонтальном направлении, расположены попеременно.