Изобретение относится к устройствам для поворотной, неповоротной автоматической сварки плавящимся и неплавящимся электродом, резки, разметки, воздушно-дуговой строжки, а именно к кареткам для поддерживания сварочных элементов, и может использоваться для выполнения сварки внутренних и наружных продольных, кольцевых одно или многопроходных стыковых и угловых соединений изделий в нелимитированной рабочей зоне. Кроме того, предлагаемая мобильная система позволяет изменить технику сварки, плазменной резки, разметки, воздушно-дуговой строжки угольным электродом, отказаться от использования вспомогательного механического сварочного оборудования с ограниченной зоной работы, такого как колонна-манипулятор, глагольная тележка, велотележка, однонаправленный сварочный трактор, исключить установку направляющих на изделие для перемещения сварочного трактора, каретки.

Из уровня техники известно орбитальное мобильное сварочное устройство для соединения первого конца трубы и второго конца трубы вдоль кольцевого стыка посредством создания сварного шва [RU 2355539, МПК В23К 26/30, В23К 26/42, В23К 37/02, В23К 37/04, опубл. 20.05.2009]. Устройство содержит один ориентируемый относительно первого конца трубы и кольцевого стыка направляющий обруч, орбитальную тележку, установленную с возможностью перемещения вдоль участка направляющего обруча, устройство подачи, посредством которого орбитальная тележка перемещается с помощью электродвигателя вдоль направляющего обруча, сварочную головку, установленную на орбитальной тележке с возможностью ориентирования по кольцевому стыку таким образом, что за счет перемещения орбитальной тележки сварной шов выполняется вдоль участка кольцевого стыка. Устройство содержит также соединительную линию, удаленный от орбитальной тележки мобильный сварочный агрегат, который через упомянутую линию связан со сварочной головкой и косвенно или непосредственно вырабатывает необходимую для создания сварного шва мощность.

Недостатком известного технического решения является его ограниченная возможность для создания сварных швов произвольной формы, в частности продольных. Кроме того, орбитальное мобильное сварочное устройство обладает низкой технологичностью, вследствие его сложной конструкции и долгой установки направляющих для перемещения каретки.

Наиболее близким техническим решением к заявленному устройству и выбранным в качестве прототипа признана мобильная система сварки [US 9724789 В2, МПК В23К 37/02, опубл. 08.08.2017], содержащая шасси, снабженное омниколесами, с установленным на него сварочным аппаратом, снабженным сварочной головкой и системой управления, выполненной на основе промышленного контроллера.

Недостатком известного технического решения является сложность адаптации мобильной системы для работы в автономном режиме без непосредственного управления сварщиком ее работой. Указанный недостаток связан с отсутствием в конструкции известной мобильной системы механизмов точного позиционирования сварочной головки и следящих систем, обеспечивающих точность выполнения сварного шва и движения шасси.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение технологичности процесса сварки, что обеспечивается предлагаемой конструкцией голономного сварочного трактора.

Указанная задача решена тем, что голономный сварочный трактор содержит тележку, состоящую из первой и второй горизонтальных опор, соединенных П-образной рамой и выполненных с возможностью поворота относительно их продольных осей для работы внутри и снаружи на цилиндрическом изделии разного диаметра. При этом на торцах каждой из опор установлены серводвигатели с редукторами, на выходных валах которых установлены омниколеса, на опорах закреплены устройства удержания тележки, выполненные, например, в виде электромагнитов, постоянных магнитов или вакуумных присосок. Тележка снабжена линейными направляющими и зубчато-реечным приводом, состоящим из двух направляющих реек с зубьями, первая из которых закреплена на внутренней поверхности первой горизонтальной опоры, а вторая - на внутренней поверхности второй горизонтальной опоры, при этом в зацеплении с зубьями реек находятся первая и вторая ведущие шестерни, установленные на валу мотор-редукторов, закрепленных на центральной платформе, расположенной между опорами. Точность перемещения обеспечивается за счет линейных подшипников, установленных на боковых поверхностях подвижной платформы, сопряженных с линейными направляющими тележки. В центре платформы установлен быстросъемный поворотный механизм с установленной в нем вертикальной несущей стойкой, выполненной с возможностью поворота на 180°, на которой закреплен горизонтальный суппорт системы позиционирования сварочной головки с ходом 200 мм. На упомянутом суппорте перпендикулярно и подвижно в горизонтальной плоскости установлен вертикальный суппорт системы позиционирования сварочной головки с ходом 200 мм, в центре которого на поворотном кулаке установлена сварочная головка с флюсовым бункером и механизмом подачи электродной проволоки, а на торцевой поверхности горизонтального суппорта установлен ультразвуковой датчик системы бесконтактного автоматизированного однокоординатного слежения за положением тележки относительно электродной проволоки. На сварочной головке закреплен токопроводящий наконечник с центральным отверстием, с выведенной через него электродной проволокой и поворотная монтажная штанга, снабженная механизированным приводом, с возможностью поворота на 90° в горизонтальной плоскости, на которой закреплены лазерная указка, подсветка стыка, видеокамера и оптико-электронный бесконтактный датчик системы позиционирования. Трактор снабжен узлом подачи электродной проволоки, представляющим собой барабан, выполненный с возможностью свободного вращения, установленный сзади горизонтального суппорта на кронштейне, закрепленном на П-образной раме. Выходы ультразвукового датчика, видеокамеры и оптико-электронного бесконтактного датчика системы позиционирования подключены к измерительным входам блока управления трактором, а его силовые выходы подключены к серводвигателям, мотор-редукторам, приводам горизонтального и вертикального суппортов системы позиционирования сварочной головки, а также к сварочной головке, лазерной указке и подсветке стыка. Блок управления выполнен на основе промышленного контроллера, снабженного модулем беспроводной связи, выполненного, например, в виде Wi-Fi адаптера, для обеспечения обмена данными с удаленным пультом управления трактором.

К основному положительному техническому результату, обеспечиваемому раскрытой выше совокупностью признаков устройства, является повышение технологичности процесса сварки, заключающейся в обеспечении возможности выполнения с помощью голономного трактора как кольцевых сварных швов, так и продольных с мгновенной перестройкой, за счет применения в его конструкции омниколесной тележки и линейного зубчато-реечного привода перемещения платформы. Дополнительно применение трактора с двумя независимыми последовательными системами слежения (стык-электрод, электрод-тележка) обеспечивает:

- повышение точности и качества сварки;

- возможность бесконтактного позиционирования электродной проволоки в двух плоскостях относительно стыка с помощью горизонтального и вертикального суппортов;

- возможность обеспечения автоматического слежения за положением тележки относительно электродной проволоки с помощью ультразвукового датчика в горизонтальном суппорте и оптико-электронного бесконтактного датчика системы позиционирования;

- повышение безопасности сварки за счет исключения нахождения сварщика в зоне формирования сварочного шва и влияния человеческого фактора на процесс позиционирования.

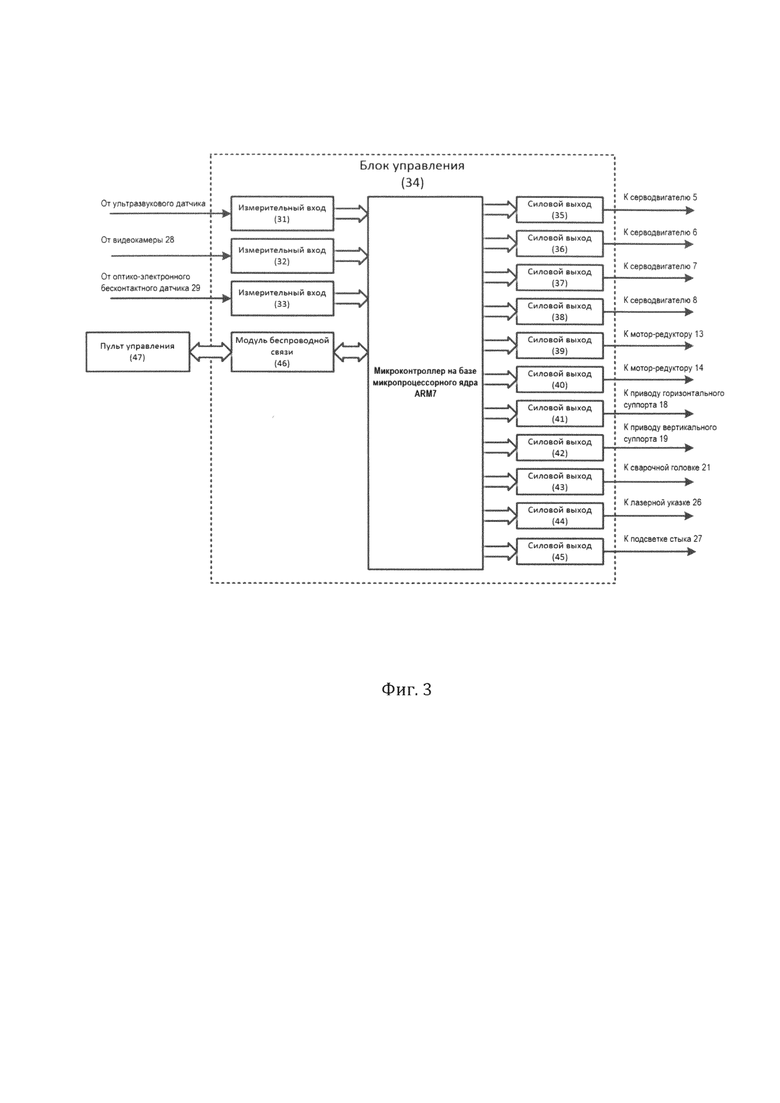

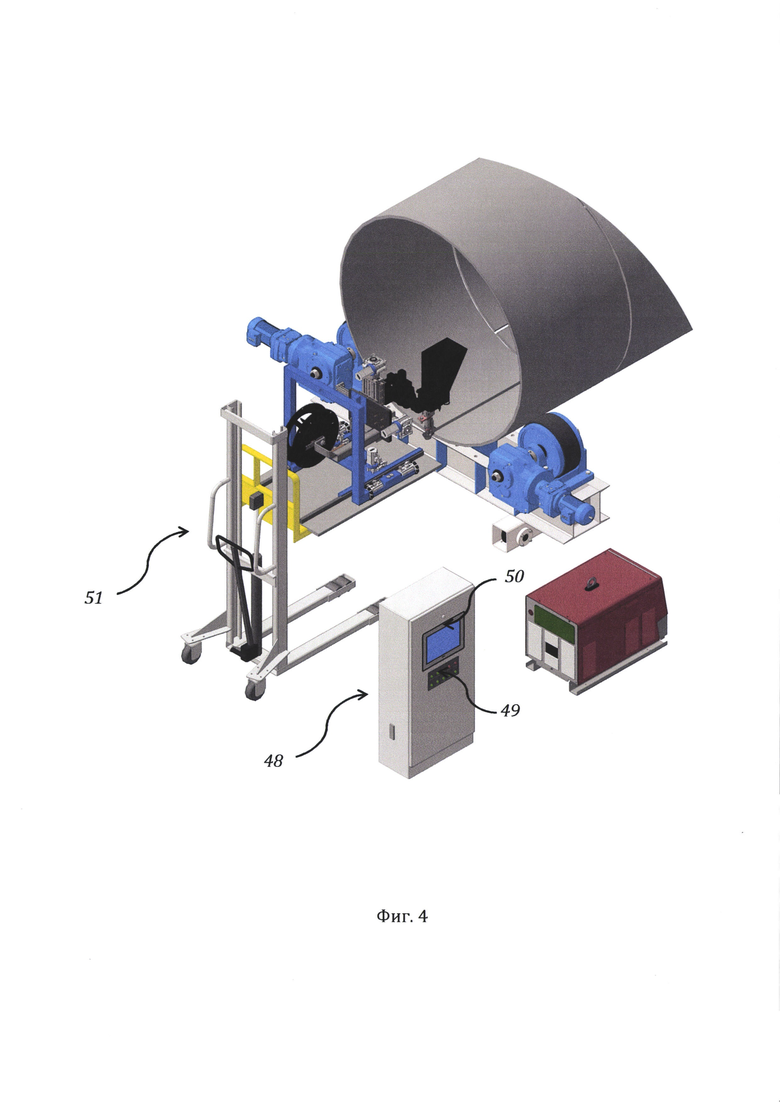

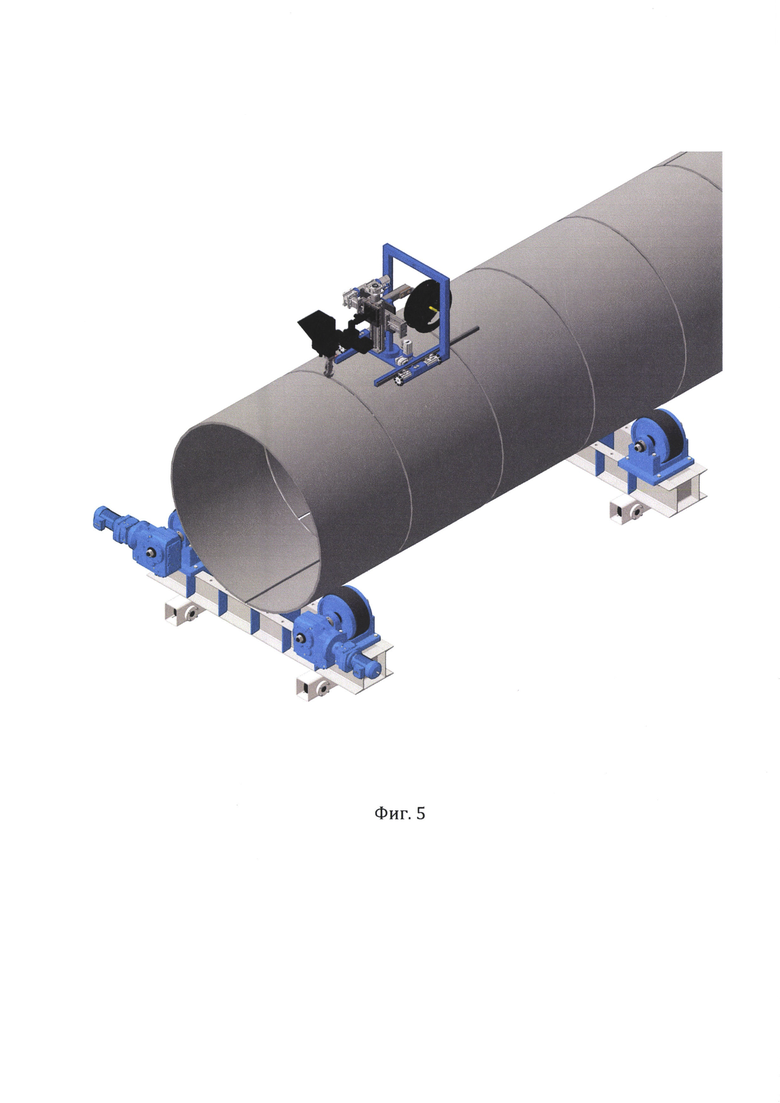

Конструкция голономного сварочного трактора поясняется чертежами, где на фиг. 1 показан общий вид агрегата справа в изометрической проекции; на фиг. 2 показан общий вид агрегата слева в изометрической проекции; на фиг. 3 приведена упрощенная структурная схема блока управления; на фиг. 4 приведен общий вид производственной площадки в начале технологической операции выполнения продольного шва; на фиг. 5 приведено положение трактора на изделии при выполнении кольцевых наружных швов; на фиг. 6 приведена схема позиционирования электродной проволоки по двум координатам, а на фиг. 7 - изображение, получаемое при этом оптико-электронным бесконтактным датчиком. На фиг. 8 приведено положение трактора на изделии при выполнении продольного шва.

Голономный сварочный трактор устроен следующим образом.

Его основой является тележка 1, состоящая из первой и второй горизонтальных опор 2 и 3, соединенных П-образной рамой 4 и выполненных с возможностью поворота относительно их продольных осей. На торцах каждой из опор установлены серводвигатели 5, 6, 7 и 8 с редукторами, на выходных валах которых установлены омниколеса, на опорах закреплены устройства удержания 9 и 10 тележки 1, выполненные, например, в виде электромагнитов, постоянных магнитов или вакуумных присосок. Тележка снабжена линейными направляющими и зубчато-реечным приводом, состоящим из двух направляющих реек 11 и 12 с зубьями, первая из которых закреплена на внутренней поверхности первой горизонтальной опоры 2, а вторая - на внутренней поверхности второй горизонтальной опоры 3, при этом в зацеплении с зубьями реек находятся первая и вторая ведущие шестерни, установленные на валу мотор-редукторов 13 и 14, закрепленных на центральной платформе 15. Точность перемещения обеспечивается за счет линейных подшипников, установленных на боковых поверхностях подвижной платформы, сопряженных с линейными направляющими тележки. В центре платформы установлен быстросъемный поворотный механизм 16, с установленной в нем вертикальной несущей стойкой 17, выполненной с возможностью поворота, на которой закреплен горизонтальный суппорт 18 системы позиционирования сварочной головки. На упомянутом суппорте 18 перпендикулярно и подвижно в горизонтальной плоскости установлен вертикальный суппорт 19 системы позиционирования сварочной головки, в центре которого на поворотном кулаке 20 установлена сварочная головка 21 с флюсовым бункером 22 и механизмом подачи электродной проволоки 23, а на торцевой поверхности горизонтального суппорта 18 установлен ультразвуковой датчик системы бесконтактного автоматизированного однокоординатного слежения за положением тележки относительно электродной проволоки (на фигурах условно не показан). На сварочной головке 21 закреплен токопроводящий наконечник 24 с центральным отверстием, с выведенной через него электродной проволокой и поворотная монтажная штанга 25, снабженная механизированным приводом, на которой закреплены лазерная указка 26, подсветка стыка 27, видеокамера 29 и оптико-электронный бесконтактный датчик 28 системы позиционирования. Трактор снабжен узлом подачи электродной проволоки 30, представляющим собой барабан, выполненный с возможностью свободного вращения, установленный сзади горизонтального суппорта на кронштейне, закрепленном на П-образной раме. Выходы ультразвукового датчика, видеокамеры 28 и оптико-электронного бесконтактного датчика 29 системы позиционирования подключены к измерительным входам 31, 32 и 33 блока управления 34 трактором, а его силовые выходы 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45 подключены к серводвигателям 5, 6, 7 и 8, мотор-редукторам 13 и 14, приводам горизонтального и вертикального суппортов 18 и 19 системы позиционирования сварочной головки, а также к сварочной головке 21, лазерной указке 26 и подсветке стыка 27. Блок управления выполнен на основе промышленного контроллера, снабженного модулем беспроводной связи 46 для обеспечения обмена данными с удаленным пультом управления 47 трактором.

Промышленный контроллер может быть реализован в виде микропроцессорной системы, построенной на базе микроконтроллера, основанного на высокопроизводительном микропроцессорном ядре ARM7. В качестве такого микроконтроллера может использоваться, например, микросхема ARM7TDMI. Микроконтроллер содержит универсальные двунаправленные порты ввода-вывода, выполняющие основную или альтернативную функцию, 64 МБ SDRAM-памяти данных, 512 Кб FLASH-памяти программ, и может работать под управлением операционной системы Linux. Измерительный вход 31 блока управления может быть реализован посредством операционных усилителей, подключенных к линям многоканального аналого-цифрового преобразователя микроконтроллера, а измерительные входы 32 и 33 в виде USB-портов. Силовые выходы могут быть реализованы в виде транзисторных ключей, подключенных к линиям портов ввода-вывода.

Блок управления 34 размещен в шкафу 48 на колесных опорах, установленном в удобном для оператора месте, и управляется с помощью пульта управления 47, снабженного сенсорным интерфейсом пользователя, выполненного с возможностью передачи команд и данных посредством беспроводного Ethernet-соединения по сети Wi-Fi на расстояние не менее 10 м. Шкаф снабжен встроенной основной управляющей сенсорной панелью 49, совмещенной с экраном видеонаблюдения 50, с помощью которой задаются параметры сварки и движения трактора. В процессе работы панель, как правило, не используется, большую часть времени управление происходит с помощью пульта управления 47.

Как было указано выше опоры 2 и 3 тележки 1 трактора снабжены устройствами ее удержания 9 и 10. В случае выполнения упомянутых устройств в виде постоянных магнитов, каждое из них может состоять из двух постоянных самариевых магнитов с рабочей температурой эксплуатации 300÷350°С, при этом каждый из них обладает магнитной силой, достаточной для удержания трактора при наличии воздушного зазора, достаточного для беспрепятственного прохождения трактора над сварочными стыками. Магниты для повышения безопасности устанавливают на опоры несимметрично, максимально близко к противоположным торцам опор 2 и 3.

Голономный сварочный трактор работает следующим образом.

Предварительно тележку 1, быстросъемный поворотный механизм 16 с вертикальной несущей стойкой 17 с суппортами и сварочной головкой, а также шкаф 48 с блоком управления 34 доставляют на производственную площадку, затем трактор собирают, устанавливая поворотный механизм 16 с вертикальной несущей стойкой 17 на центральной платформе 15. Затем посредством кабелей подключают измерительные устройства и исполнительные механизмы трактора к блоку управления, а сам трактор устанавливают на изделие. Далее с помощью пульта управления 47 выбирают параметры операции сварки, включая тип стыка - продольный (внутренний или наружный), поперечный (внутренний и наружный), кольцевой (внутренний и наружный) или угловой, а также форму разделки, параметры сварки и движения тележки. Затем проверяют наличие флюса и электродной проволоки, после чего начинают операцию сварки.

При выполнении продольного шва сварочный трактор с транспортной тележки 51 перемещается на изделие. Затем оператор включает магнитное удержание и активирует управляющую программу блока управления. В соответствии с ней блок управления подает команды на исполнительные механизмы, в результате чего, с помощью привода 13, 14 устанавливается токоподводящий наконечник 24 на начало стыка (выводную планку) с помощью суппортов 18, 19 настраивается положение электрода (вылет - горизонталь). С помощью горизонтального и вертикального суппортов, сварочную головку 21 выдвигают на начало стыка, после чего активируют лазерную указку 26, подсветку стыка 27, датчики обратной связи и начинают процесс сварки. Во время сварки блок управления, получая сигналы от датчика 28, управляет суппортами 18, 19 и поддерживает постоянное положение электродной проволоки относительно стыка по горизонтали и вертикали. Получая сигналы от ультразвукового датчика, расположенного в горизонтальном суппорте, по изменению расстояния вследствие слежения за стыком, блок управления управляет серводвигателями 5, 6, 7 и 8 и поддерживает постоянное положение омниколесной тележки трактора относительно электродной проволоки. Датчик 28, снабженный узкополосным оптическим фильтром, пропускающим излучение лазерной метки, направленное под углом, автоматически анализирует положение стыка, непрерывно фиксирует изображение точки касания лазерной метки сварочного шва и передает его в блок управления 34. На основе получаемых телеметрических данных блок управления автоматически корректирует движение тележки 1 и положение сварочной головки 21, относительно сварочного шва. На фиг. 6 и 7 показан случай, когда расстояние сварочной головки 21 от поверхности изделия увеличено, и электродная проволока не касается изделия, при этом след лазера, фиксируемый с помощью датчика 28, смещен. Компенсируя это отклонение, блок управления с помощью вертикального суппорта 19 откорректирует положение сварочной головки 21, смещая ее вниз.

При выполнении кольцевого внутреннего шва магнитное удержание не используется. Оператор аналогично рассмотренному выше процессу выполнения продольного шва выбирает тип стыка и вводит в блок управления 34 с помощью пульта управления 47 параметры сварки, далее задает длину перемещения от торца до стыка, затем поворачивает монтажную штангу 25 на 90°. Трактор перемещается к стыку на максимальную длину, которую позволяют сварочные кабеля и кабеля управления. Перемещение трактора контролируется оператором с помощью видеокамеры 29, после попадания стыка в объектив видеокамеры оператор вручную с помощью пульта управления 47 позиционирует сварочную головку 21 на стык. После начала сварки для позиционирования положения электродной проволоки применяется линейный горизонтальный зубчато-реечный привод 13,14 тележки и вертикальный суппорт 19.

При выполнении наружного кольцевого шва выполняются операции аналогичные рассмотренным выше. Отличие состоит в применении магнитного удержания тележки с помощью устройств 9 и 10, а также дополнительном использовании горизонтального суппорта 18 для смещения трактора относительно зенита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ СЕКТОРОВ ПРИ СВАРКЕ ОТВОДОВ ТРУБ | 2021 |

|

RU2781262C1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

| Установка для автоматической сварки под флюсом | 1990 |

|

SU1727965A1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1988 |

|

SU1775253A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| Способ орбитальной лазерной сварки нефтяных стальных труб, устройство и система, его реализующие | 2020 |

|

RU2759457C1 |

| Устройство для электродуговой сварки вертикальных стыков | 1986 |

|

SU1411115A1 |

| ВНУТРЕННЯЯ СВАРОЧНАЯ МАШИНА С ЛАЗЕРНОЙ ИЗМЕРИТЕЛЬНОЙ СИСТЕМОЙ ДЛЯ ТРУБОПРОВОДОВ | 2014 |

|

RU2692540C2 |

| Малогабаритный сварочный трактор для автоматической сварки под флюсом | 2018 |

|

RU2681070C1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1988 |

|

SU1759579A1 |

Изобретение относится к голономному сварочному трактору и может использоваться для выполнения сварки внутренних и наружных продольных, кольцевых одно- или многопроходных стыковых и угловых соединений. Трактор содержит тележку, состоящую из первой и второй горизонтальных опор, соединенных П-образной рамой. На торцах каждой из опор установлены серводвигатели с редукторами, на выходных валах которых установлены омниколеса. На опорах закреплены устройства удержания. Тележка снабжена линейным зубчато-реечный приводом, мотор-редукторы которого закреплены на центральной платформе, расположенной между опорами. В центре платформы установлен быстросъемный поворотный механизм с установленной в нем вертикальной несущей стойкой, выполненной с возможностью поворота. Н стойке закреплен горизонтальный и вертикальный суппорты системы позиционирования сварочной головки. В центре вертикального суппорта на поворотном кулаке установлена сварочная головка с флюсовым бункером и механизмом подачи электродной проволоки. Трактор содержит блок управления, выполненный на основе промышленного контроллера, к которому подключены датчики обратной связи и исполнительные механизмы. Технический результат изобретения заключается в повышении технологичности процесса сварки с помощью трактора. 7 з.п. ф-лы, 8 ил.

1. Голономный сварочный трактор, содержащий тележку, состоящую из первой и второй горизонтальных опор, соединенных П-образной рамой и выполненных с возможностью поворота относительно их продольных осей, при этом на торцах каждой из опор установлены серводвигатели с редукторами, на выходных валах которых установлены омниколеса, отличающийся тем, что на опорах закреплены устройства удержания, в центре платформы установлен быстросъемный поворотный механизм с установленной в нем вертикальной несущей стойкой, выполненной с возможностью поворота, на которой закреплен горизонтальный суппорт системы позиционирования сварочной головки, при этом на упомянутом суппорте перпендикулярно и подвижно в горизонтальной плоскости установлен вертикальный суппорт системы позиционирования сварочной головки, в центре которого на поворотном кулаке установлена сварочная головка с флюсовым бункером и механизмом подачи электродной проволоки, а на торцевой поверхности горизонтального суппорта установлен ультразвуковой датчик системы бесконтактного автоматизированного однокоординатного слежения, причем на сварочной головке закреплен токопроводящий наконечник с центральным отверстием с выведенной через него электродной проволокой и с возможностью поворота в горизонтальной плоскости поворотная монтажная штанга с механизированным приводом, на которой закреплены лазерная указка, подсветка стыка, видеокамера и оптико-электронный бесконтактный датчик системы позиционирования, при этом трактор снабжен узлом подачи электродной проволоки в виде барабана, выполненного с возможностью свободного вращения, установленного сзади горизонтального суппорта на кронштейне, закрепленном на П-образной раме, причем выходы ультразвукового датчика, видеокамеры и оптико-электронного бесконтактного датчика системы позиционирования подключены к измерительным входам блока управления трактором, а его силовые выходы подключены к серводвигателям, мотор-редукторам, приводам горизонтального и вертикального суппортов системы позиционирования сварочной головки, к сварочной головке, лазерной указке и подсветке стыка.

2. Голономный сварочный трактор по п. 1, отличающийся тем, что устройства удержания тележки выполнены в виде электромагнитов.

3. Голономный сварочный трактор по п. 1, отличающийся тем, что устройства удержания тележки выполнены в виде постоянных магнитов.

4. Голономный сварочный трактор по п. 1, отличающийся тем, что устройства удержания тележки выполнены в виде вакуумных присосок.

5. Голономный сварочный трактор по п. 1, отличающийся тем, что вертикальная несущая стойка выполнена с возможностью поворота на 180°.

6. Голономный сварочный трактор по п. 1, отличающийся тем, что горизонтальный суппорт системы позиционирования выполнен с возможностью хода 200 мм.

7. Голономный сварочный трактор по п. 1, отличающийся тем, что вертикальный суппорт системы позиционирования выполнен с возможностью хода 200 мм.

8. Голономный сварочный трактор по п. 1, отличающийся тем, что механизированный привод монтажной штанги выполнен с возможностью поворота в горизонтальной плоскости на угол 90°.

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ | 2004 |

|

RU2278769C2 |

| МОДУЛЬ ЛАЗЕРНО-ДУГОВОЙ ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2013 |

|

RU2548842C1 |

| УСТРОЙСТВО И СПОСОБ ТЕКУЩЕГО КОНТРОЛЯ ЗОНЫ СВАРКИ, А ТАКЖЕ СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ СВАРКОЙ | 2003 |

|

RU2312745C2 |

| CN 207431585 U, 01.06.2018 | |||

| Ступенчатая перегонная (абсорбционная) колонна | 1946 |

|

SU73774A1 |

| US 2017257014 A1, 07.09.2017 | |||

| CN 207255684 U, 20.04.2018 | |||

| CN 205888398 U, 18.01.2017 | |||

| US 2004026390 A1, 12.02.2004. | |||

Авторы

Даты

2019-08-21—Публикация

2018-06-29—Подача