Изобретение относится к области производства труб, а точнее к термической резке труб большого диаметра на трубосварочных агрегатах, и наиболее эффективно может быть использовано при плазменной обрезке концов неповоротных труб большого диаметра и порезки тяжелых отрезанных концов на части, удобные для уборки, транспортировки и утилизации.

Большой диаметр труб (1020-1620 мм) и значительная толщина (до 50 мм) предъявляют к устройству плазменной резки повышенные требования к устойчивости процесса резки и геометрической точности обрабатываемых поверхностей.

Известна установка для термической обрезки торцов труб большого диаметра, содержащая основание, перемещающуюся по закрепленным на основании рельсам тележку со смонтированным на ней с возможностью изменения положения резаком (авт. свид. СССР №1180198, В 23 К 7/04, заявл. 17.05.84 г., опубл. 23.09.85 г.).

Газовый или плазменный резак смонтирован на полом вращающемся шпинделе, установленном на подшипниках в имеющей возможность вертикального перемещения подушке, закрепленной на тележке. Тележка вдоль оси обрабатываемой трубы перемещается посредством штока гидро- или пневмотолкателя, взаимодействующего с упором, предусмотренным на тележке.

Недостатком этого устройства для термической резки является недостаточно точная установка резака в месте реза и нестабильный продольный рез, так как продольная подача резака осуществляется с помощью гидро- или пневмоцилиндра, который не обеспечивает стабильность скорости перемещения резака в процессе резания, а, например, при плазменной резке отклонение от номинальной скорости перемещения плазмотрона в процессе резки не должно превышать 2%. Гидроцилиндр с аппаратурой его управления может обеспечить точность скорости перемещения в пределах не менее 10%, что при плазменной резке недопустимо, так как нарушается стабильность процесса резки металла плазменным резаком, возможно появление непрорезанных участков металла.

Другим недостатком указанного устройства является значительная косина обрезанного торца трубы. Это вызвано тем, что реборды ходовых колес тележки устанавливаются на направляющие рельсы с гарантированным монтажным зазором и при перемещении тележка на величину этого зазора неконтролируемо перекашивается относительно оси обрабатываемой трубы. При обработке труб большого диаметра это приводит к увеличению абсолютной величины косины на торце трубы, что в итоге приведет к увеличению отхода металла при дальнейшей механической обработке торца трубы.

Известно также устройство для резки концов труб большого диаметра, содержащее основание, смонтированную на основании и перемещающуюся относительно его подвижную тележку с закрепленным на ней держателем, на котором с возможностью изменения положения смонтирован резак (пат. США №4729502, кл 228-13, заявл. 24.12.86 г., опубл. 8.03.88 г.).

Привод тележки, перемещающейся по направляющим основания, выполнен в виде закрепленной на тележке реечной передачи, зубчатые колеса которой смонтированы на валу, связанном со штоком гидроцилиндра. Такой привод позволяет вдвое увеличить скорость перемещения тележки по сравнению со скоростью перемещения штока гидроцилиндра, не превышающем обычно 0,5 м/с.

Недостатком этого устройства для резки труб является недостаточно точная установка резака в месте реза и нестабильный продольный рез, так как в качестве привода перемещения тележки используют гидроцилиндр.

Наиболее близким по технической сущности является устройство для термической резки труб, содержащее основание, перемещающуюся по закрепленным на основании рельсам тележку с парой приводных ходовых колес и жестко закрепленной на ней стойкой, на котором с возможностью изменения положения смонтирован резак (авт. свид. СССР №1632688, кл. В 23 К 7/00, заявл. 23.03.89 г., опубл. 7.03.91 г.).

Приводные ходовые колеса через редуктор связаны с электродвигателем. Используемый для перемещения тележки электропривод позволяет регулировать скорость ее перемещения в широком диапазоне и с отклонением от ее требуемого номинального значения в пределах 1%, что удовлетворяет требованиям в отношении точности скорости перемещения, например плазменного резака, где эта величина составляет 2%.

Недостаток известной конструкции устройства для термической резки труб заключается в том, что оно не обеспечивает достаточной стабильности процесса продольной резки, необходимой для предварительной прорезки на торце трубы продольных пазов, обеспечивающих разделение затем отрезаемого кольца на 3-8 частей.

Это объясняется тем, что перемещение приводных и неприводных ходовых колес по направляющим рельсам осуществляется за счет сил трения между поверхностями рельс и колес, и во многом величина этих сил зависит от физического состояния этих поверхностей, наличия на них окалины, влаги, неровностей, неравномерного износа и может привести к явлению пробуксовки и участков торможения и ускорения тележки при сохраняющейся постоянной скорости вращения самих ходовых колес от электропривода. Указанное явление нарушает стабильность процесса термической резки. Возможно появление непрорезанных участков, что нарушает отделение кусков шихты друг от друга и приводит к сбоям работы оборудования, так как затрудняется уборка шихты из зоны работы плазменного резака.

Другим недостатком этого устройства является значительная косина на обрезанном торце трубы, вызываемая перекосом тележки относительно оси трубы.

Задача настоящего изобретения состоит в создании устройства, позволяющего повысить качество резки за счет повышения стабильности процесса продольной резки и точности установки тележки, несущей резак, относительно оси трубы.

Поставленная задача достигается тем, что в устройстве для термической резки труб, содержащем основание, перемещаемую по закрепленным на основании рельсам тележку с парой установленных на валах приводных ходовых колес и жестко установленной на ней стойкой, на которой с возможностью изменения положения смонтирован резак, и привод перемещения тележки, согласно изобретению, тележка снабжена установленным на предусмотренных консолях валов пары приводных ходовых колес с их внешней стороны зубчатыми шестернями, взаимодействующими с зубчатыми рейками, закрепленными на основании параллельно рельсам, при этом диаметр делительной окружности зубчатых шестерен равен наружному диаметру приводных ходовых колес.

Такое конструктивное выполнение устройства для термической резки труб обеспечит повышение качества резки за счет повышения точности установки резака по линии реза благодаря тому, что наличие зубчатого зацепления на валах приводных ходовых колес исключает возможность проскальзывания ходовых колес тележки по направляющим рельсам, в результате чего стабилизируется скорость перемещения тележки с плазменным резаком в процессе резки металла и, следовательно, обеспечивается плавное движение резака по линии реза. Кроме того, пара зубчатых реек, закрепленных на основании на внешних сторонах от ходовых колес и жестко сцепленных с зубчатыми шестернями, установленными на валах ходовых колес, исключает перекос тележки в пределах гарантированных монтажных зазоров между ребордами ходовых колес и направляющими рельсами (обеспечивающими легкость перекатывания колес по рельсам).

Абсолютное совпадение оси тележки и, следовательно, оси вращения плазматрона с осью обрабатываемой трубы, отсутствие перекоса указанных осей значительно снижает косину обрезанного торца трубы.

Равенство диаметра dq делительной окружности зубчатых шестерен и наружного диаметра dк приводных ходовых колес дает равенство окружных скоростей, так как

где n - количество оборотов в мин.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на чертежи, на которых:

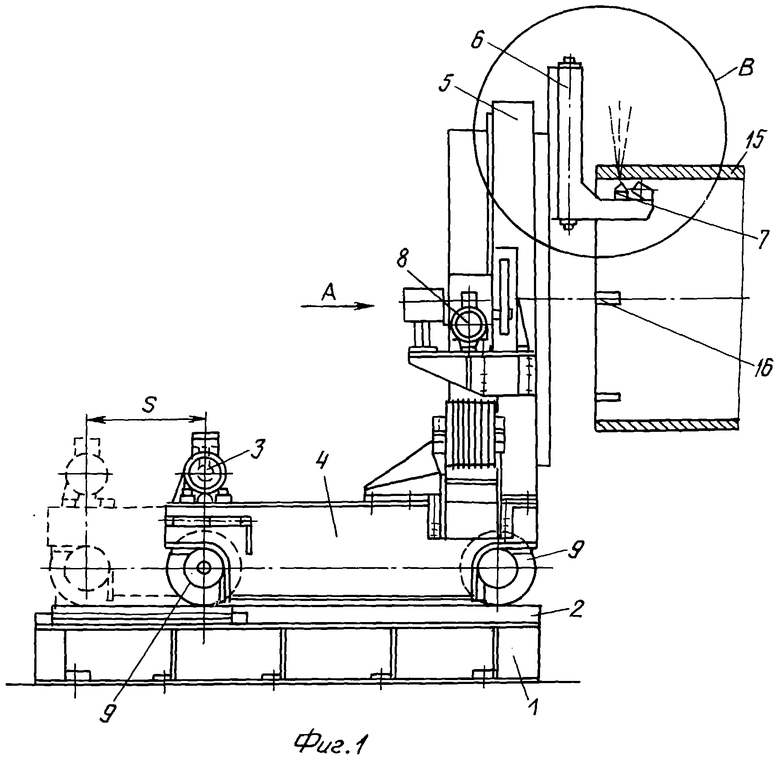

на фиг.1 изображено устройство для термической резки труб, общий вид;

на фиг.2 - вид по стрелке А на фиг.1;

на фиг.3 - узел Б на фиг.2;

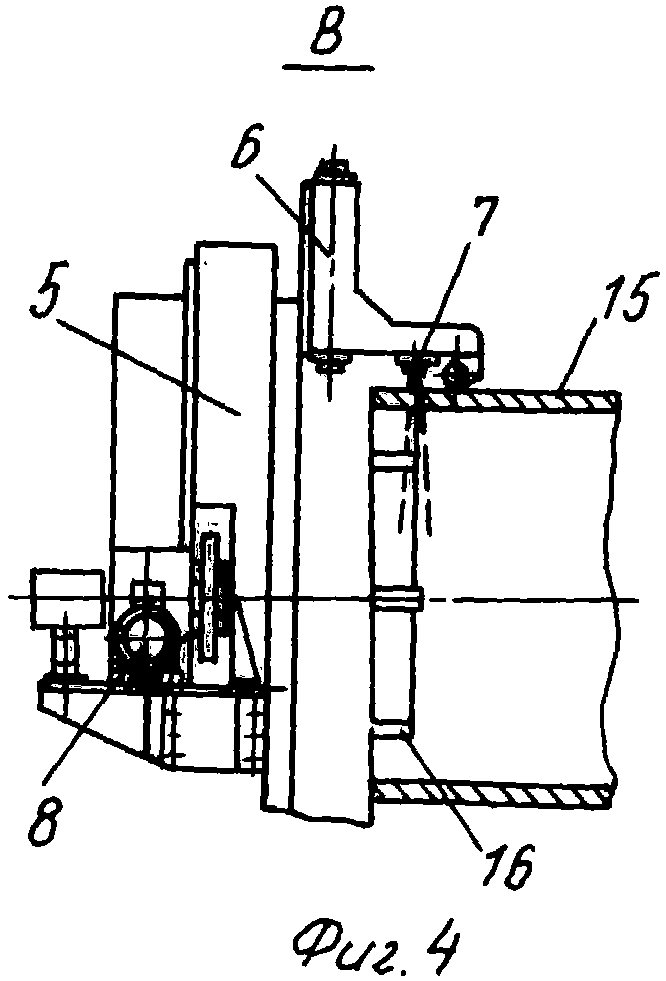

на фиг.4 - узел В на фиг.1 с размещением резака снаружи трубы.

Устройство для термической резки труб состоит из основания 1 с рельсами 2, перемещаемой от электропривода 3 по рельсам 2 тележки 4 с жестко закрепленной стойкой 5, несущей перемещаемую в радиальном направлении каретку 6 с плазменным резаком 7 и привод 8 вращения резака 7.

Тележка 4 имеет две пары ходовых колес 9, смонтированных на валах 10 с подшипниками 11. Одна пара ходовых колес 9 связана с электроприводом 3, а вторая пара - холостая. Каждый вал 10 приводных колес 9 снабжен консолью 12 с внешней стороны колес 9, на которой жестко смонтирована зубчатая шестерня 13, находящаяся в зацеплении с зубчатой рейкой 14, жестко закрепленной на основании 1, при этом диаметр dq делительной окружности зубчатых шестерен 13 равен наружному диаметру dк приводных ходовых колес (dq=dk).

Перед началом обработки ось обрабатываемой трубы 15 совмещают любым известным способом с осью вращения плазменного резака 7, при этом тележка 4 отведена в исходное положение (показано пунктиром на фиг.1), резак 7 находится перед трубой 15. При включении электропривода 3 ходовых колес 9 тележка 4 с резаком 7 начинает продольное перемещение. Ход S тележки 4 определяется шириной отрезаемого кольца в зависимости от сортамента обрабатываемых труб. Резак 7 изнутри (фиг.1) или снаружи (фиг.4), перемещаясь вместе с тележкой 4, нарезает продольный паз 16, после чего возвращается в исходное положение. Количество пазов в зависимости от сортамента труб может быть обычно от двух до десяти и определяется требуемыми размерами шихты. Резак 7 поворачивают на заданный угол, и процесс прорезания следующего паза повторяется. Так, совершая возвратно-поступательные перемещения тележки 4 с резаком 7, прорезают все пазы.

По окончании обработки последнего паза включают привод 8 вращения резака 7, который в процессе вращения производит обрезку торца трубы. По мере продвижения резака 7 по окружности обрезанные куски (части кольца) падают вниз и убираются из зоны обработки любым известным образом.

После завершения обработки конца трубы тележка 4 отводится в исходное положение электроприводом 3. При перемещении тележки 4 ходовые колеса 9 перекатываются по рельсам 2, при этом стабилизация скорости перемещения обеспечивается зубчатым зацеплением шестерен 13 с рейками 14. Колебания скорости движения тележки 4 не превосходит 1%, что обеспечивается управлением электропривода 3, и не превосходит требования к колебанию скорости движения плазменного резака 7, которое не должно быть выше 2%.

Предложенное устройство для термической резки труб по сравнению с известными позволяет повысить качество резки за счет исключения непрорезов металла, значительно снизить косину обработанного торца трубы, что снизит отходы металла при дальнейшей механообработке торцов труб и сократит время на эту операцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ | 2016 |

|

RU2643756C2 |

| Механизированный стол для термической резки листового проката | 1990 |

|

SU1757810A1 |

| Устройство для термической обрезки торцов труб с одновременной резкой конца,идущего в отход на части | 1982 |

|

SU1041246A1 |

| Стол для тепловой резки листовых деталей | 1988 |

|

SU1590248A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ БОЛЬШОГО ДИАМЕТРА С ВНУТРЕННЕЙ ЦЕНТРОВКОЙ | 2011 |

|

RU2481926C2 |

| Станок для фасонной резки труб | 1981 |

|

SU963750A1 |

| Стенд для испытаний приводной тележки башенного крана | 1989 |

|

SU1796958A1 |

| УСТРОЙСТВО для ОБРЕЗКИ КРИВОЛИНЕЙНБ1Х КРОМОК ИЗДЕЛИЙ | 1972 |

|

SU346049A1 |

| Станок для фасонной резки труб | 1977 |

|

SU657935A1 |

| Устройство для резки профильного проката | 1980 |

|

SU946836A1 |

Изобретение относится к термической резке труб большого диаметра на трубосварочных агрегатах и наиболее эффективно может быть использовано при плазменной обрезке концов неповоротных труб большого диаметра и порезки тяжелых отрезанных концов на части, удобные для уборки, транспортировки и утилизации. Устройство для термической резки труб содержит основание, перемещаемую по закрепленным на основании рельсам тележку с парой установленных на валах приводных ходовых колес и установленной на ней стойкой, на которой с возможностью изменения положения смонтирован резак, и привод перемещения тележки. Тележка снабжена установленными на предусмотренных консолях валов пары приводных ходовых колес с их внешней стороны зубчатыми шестернями, взаимодействующими с зубчатыми рейками, закрепленными на основании параллельно рельсам. Диаметр делительной окружности зубчатых шестерен равен наружному диаметру приводных ходовых колес. Изобретение позволяет повысить качество резки за счет повышения стабильности процесса продольной резки и точности установки тележки, несущей резак, относительно оси трубы. 4 ил.

Устройство для термической резки труб, содержащее основание, перемещаемую по закрепленным на основании рельсам тележку с парой установленных на валах приводных ходовых колес и жестко установленной на ней стойкой, на которой с возможностью изменения положения смонтирован резак, и привод перемещения тележки, отличающееся тем, что тележка снабжена установленными на предусмотренных консолях валов пары приводных ходовых колес с их внешней стороны зубчатыми шестернями, взаимодействующими с зубчатыми рейками, закрепленными на основании параллельно рельсам, при этом диаметр делительной окружности зубчатых шестерен равен наружному диаметру приводных ходовых колес.

| Агрегат термической резки заготовок | 1989 |

|

SU1632668A1 |

| US 4729502 A, 08.03.1988 | |||

| Транспортная система Машковского | 1981 |

|

SU1017555A1 |

Авторы

Даты

2006-06-27—Публикация

2004-08-03—Подача