Изобретение относится к технологии сварки труб и трубных узлов и может быть использовано при монтаже технологических трубопроводных систем с подгонкой и точной стыковкой свариваемых торцов труб, секторов и отводов.

Известен способ позиционирования свариваемых элементов трубопроводов, и установка для сварки труб [RU № 2034689, МПК В23К 37/00, опубликовано 10.05.1995]. Для осуществления способа применяется установка, содержащая смонтированные на основании раму для приема труб, станину с машиной для сварки труб, при этом она оснащена установленным на раме входным рольгангом с механизмом для продольного перемещения труб, размещенным на основании выходным рольгангом с механизмом для продольного перемещения труб, устройством для управления установкой, закрепленными на станине корпусами с вращателем труб, шпинделем на каждом корпусе и приводом вращения шпинделей, каждый вращатель выполнен в виде трехкулачковых патронов, установка оснащена устройством для подачи аргона в полость свариваемых изделий, выполненным в виде приводной трубчатой направляющей с продольным пазом, шарнирно соединенных с ней рычагов с приводом перемещения рычагов, установленной в направляющей штанги с приводом ее перемещения в полость свариваемых изделий, подпружиненным клапаном в хвостовике и центрирующим направляющим наконечником, на штанге закреплен с возможностью перемещения в продольном пазу направляющий фиксатор с переключателями исходного и рабочего положения штанги, на штанге установлено герметично соединенное с ней седло с приводом его перемещения, системой периодической подачи аргона и отверстием для аргона, выходной рольганг содержит приводную звездочку с датчиком положения ее привода, натяжную звездочку, огибающую все звездочки, цепь и размещенные на звеньях цепи ролики, на основании в зоне выходного рольганга установлена с возможностью реверсивного продольного перемещения между натяжной и приводной звездочками тележка с рамой и расположенной на раме камерой рентгеновского контроля сварного соединения с входом, выходом, кнопками коррекции положения камеры и источником постоянного напряжения, на входе и выходе камеры размещены приводные центрирующие элементы в виде захватов, в концы цепи выходного рольганга закреплены на раме тележки, на машине для сварки установлены датчики фиксирования торца трубы, один датчик фиксирования торца трубы размещен со стороны входного рольганга, другой датчик фиксирования торца трубы размещен со стороны выходного рольганга, между датчиком фиксирования торца трубы и механизмом продольного перемещения соответствующего рольганга расположены датчики измерения длины трубы, выходы датчиков измерения длины трубы и выход датчика положения привода приводной звездочки выходного рольганга соединены с входами приема сигналов измерения перемещения устройства управления, привод приводной звездочки выходного рольганга соединен с выходом устройства управления установкой, входы устройства управления установкой соединены с выходами датчиков механизмов продольного перемещения входного и выходного рольгангов, привод вращения шпинделей соединен с выходами устройства управления установкой, датчик положения привода вращения приводной звездочки выходного рольганга соединен с выходом устройства управления установкой, при этом устройство управления установкой выполнено с шестью входами и пятью выходами приема дискретных сигналов устройства управления установкой, к первому и второму входам приема дискретных сигналов устройства управления установкой подсоединены выходы датчиков измерения длины трубы, первый и второй выходы приема дискретных сигналов устройства управления установкой соединены соответственно с приводами перемещения направляющей и штанги, третий и четвертый входы приема дискретных сигналов устройства управления установкой соединены с переключателями исходного и рабочего положения штанги, третий выход приема дискретных сигналов устройства управления установкой соединен с приводом перемещения седла, четвертый и пятый выходы приема дискретных сигналов устройства управления установкой соединены с входами привода захватов камеры рентгеновского контроля сварного соединения, пятый и шестой входы приема дискретных сигналов устройства управления установкой соединены через кнопки коррекции положения камеры рентгеновского контроля сварного соединения с источником постоянного тока.

К недостаткам известной технологии можно отнести низкие технологические возможности и сложность её выполнения, связанные с возможным рассогласованием соосности за счет смещения торцов свариваемых труб относительно друг друга и образованием неплотного стыка труб, что ведёт к снижению качества сварки и недолговечности сварного соединения.

Известна более совершенная технология, используемая при помощи полевой многофункциональной установки для сварки трубных узлов и нестандартного оборудования [RU № 2433897, МПК В23К 37/04, опубликовано 20.11.2011], взятая в качестве ближайшего аналога. Установка содержит линию, включающую рельсовый ходовой путь, на котором установлены с возможностью перемещения в продольном направлении роликовые опоры с подвижным и неподвижным вращателями и установленными на них планшайбами, сварочный автомат, источник питания, при этом установка снабжена подвижным рабочим местом сварщика, выполняющего корневой слой шва, а сварочный автомат выполнен в виде самоходного поста автоматической сварки под слоем флюса, при этом установка содержит вторую линию и один ходовой рельсовый путь, причём подвижное рабочее место сварщика, выполняющего корневой слой шва, снабжено пультом управления вращателями, выполненным с возможностью настройки скорости вращения, и расположено на каждой линии, а самоходный пост автоматической сварки под слоем флюса установлен на ходовом рельсовом пути с возможностью изменения высоты, продольного движения по ходовым рельсовым путям, разворота на 180° и снабжен пультом управления вращателями для настройки скорости вращения, причем неподвижный вращатель установлен с одной стороны торца линии, при этом планшайба вращателя состоит из листа стали круглой формы с выполненными на ней путями для перемещения кулачков, причем на листе установлена штанга с телескопическим захватом, выполненным с возможностью захвата трубного узла за отвод или тройник.

К недостаткам известной технологии можно отнести ограниченные технологические возможности, связанные с подгонкой стыков свариваемых поверхностей труб и их узлов друг к другу, в частности с отсутствием возможностей смещения и/или поворота одного из узлов для обеспечения плотного совпадения и контакта стыков.

Техническим результатом предполагаемого изобретения является устранение недостатков аналогов, в частности, повышение технологических возможностей способа, связанных с обеспечением плотной подгонки стыков в горизонтальной и вертикальной плоскостях, а также с обеспечением подгонки угла стыка и смещения секторов отводов при несовпадении их осей.

Поставленный технический результат достигается использованием сочетания известных, общих с прототипом признаков включающих стадии изменения положения секторов в продольном и вертикальном направлениях при помощи вращателя с планшайбой и средства крепления отводов и новых признаков, заключающихся в том, что способ дополнительно включает операцию смещения оси каждого из свариваемых секторов в плоскости перпендикулярной к оси вращателя, смонтированного на неподвижной опоре, для чего планшайбу вращателя с направляющими поворачивают до совпадения направления направляющих планшайбы с направлением смещения торца свариваемого сектора отвода, после чего при помощи каретки, смонтированной на направляющих планшайбы свариваемый сектор перемещают до совпадения его оси с осью другого свариваемого сектора и с осью вращателя, при этом дополнительно осуществляют операцию выставления угла стыка между стыкуемых секторов, для чего, дополнительные планшайбы, связанные с каретками при помощи зубчатых зацеплений с закреплёнными ни них свариваемыми секторами, поворачивают на угол от 0 до 130 градусов от верхней плоскости кареток, выполненной параллельно продольной оси вращателя до совпадения плоскостей стыкуемых торцов секторов.

Новизной предполагаемого изобретения является то, что способ дополнительно включает операцию смещения оси каждого из свариваемых секторов в плоскости перпендикулярной к оси вращателя, смонтированного на неподвижной опоре, при которой планшайбу вращателя с направляющими поворачивают до совпадения направления направляющих планшайбы с направлением смещения торца свариваемого сектора отвода, после чего при помощи каретки, смонтированной на направляющих планшайбы, свариваемый сектор перемещают до совпадения его оси с осью другого свариваемого сектора и с осью вращателя, при этом дополнительно осуществляют операцию выставления угла стыка между стыкуемых секторов, для чего, дополнительные планшайбы, связанные с каретками при помощи зубчатых зацеплений с закреплёнными ни них свариваемыми секторами, поворачивают на угол от 0 до 130 градусов от верхней плоскости кареток, выполненной параллельно продольной оси вращателя до совпадения плоскостей стыкуемых торцов секторов.

Так, использование дополнительной операции смещения оси каждого из свариваемых секторов в плоскости перпендикулярной к оси вращателя, смонтированного на неподвижной опоре, при которой планшайбу вращателя с направляющими поворачивают до совпадения направления направляющих планшайбы с направлением смещения торца свариваемого сектора отвода, после чего при помощи каретки, смонтированной на направляющих планшайбы, свариваемый сектор перемещают до совпадения его оси с осью другого свариваемого сектора и с осью вращателя, позволяет более простым и надёжным способом увеличить технологические возможности предлагаемого способа путём установки направляющих планшайбы в направлении исправляемого несовпадения осей свариваемого сектора с осью вращателя и перемещения каретки с закрепленным на ней сектором, устранить смещения осей свариваемых секторов отводов, более точно совместить до совпадения торцевые поверхности свариваемых стыков, установить требуемое технологическое расстояние торцевых поверхностей секторов отводов друг от друга для последующей качественной сварки. Осуществление точного позиционирования и совпадения торцов свариваемых секторов друг с другом за счёт смещения оси свариваемых отводов в плоскости перпендикулярной оси вращателя в направлениях от 0 до 360 градусов, включая, как частный случай, конкретное смещение по вертикали и по горизонтали позволяет существенно повысить технологические возможности сварки.

Выполнение дополнительной операции выставления угла стыка между стыкуемых секторов, для чего, дополнительные планшайбы, связанные с каретками при помощи зубчатых зацеплений с закреплёнными на них свариваемыми секторами, поворачивают на угол от 0 до 130 градусов от верхней плоскости кареток, выполненной параллельно продольной оси вращателя до совпадения плоскостей стыкуемых торцов секторов - обеспечивает чёткое и точное совпадение торцов свариваемых секторов в плоскости сварки, позволяет осуществлять сварку секторов не только в вертикальной плоскости перпендикулярной продольной оси вращателя, но и при любом из углов наклона торцов свариваемых секторов от 0 до 180 градусов, что также расширяет технологические возможности способа.

Патентно-информационный поиск, проведенный в процессе подготовки материалов, сочетания предложенных известных и новых признаков предполагаемого изобретения в патентной и научно-технической литературе - не выявил, что позволяет отнести признаки к обладающим новизной.

Поскольку предложенное сочетание признаков не известно из существующего уровня техники и позволяет получить более высокий технический результат, то предлагаемые существенные признаки можно признать соответствующими критерию - изобретательский уровень.

Описание осуществления предлагаемого способа и проведенные опытные работы позволяют отнести предложенное устройство к промышленно выполнимым.

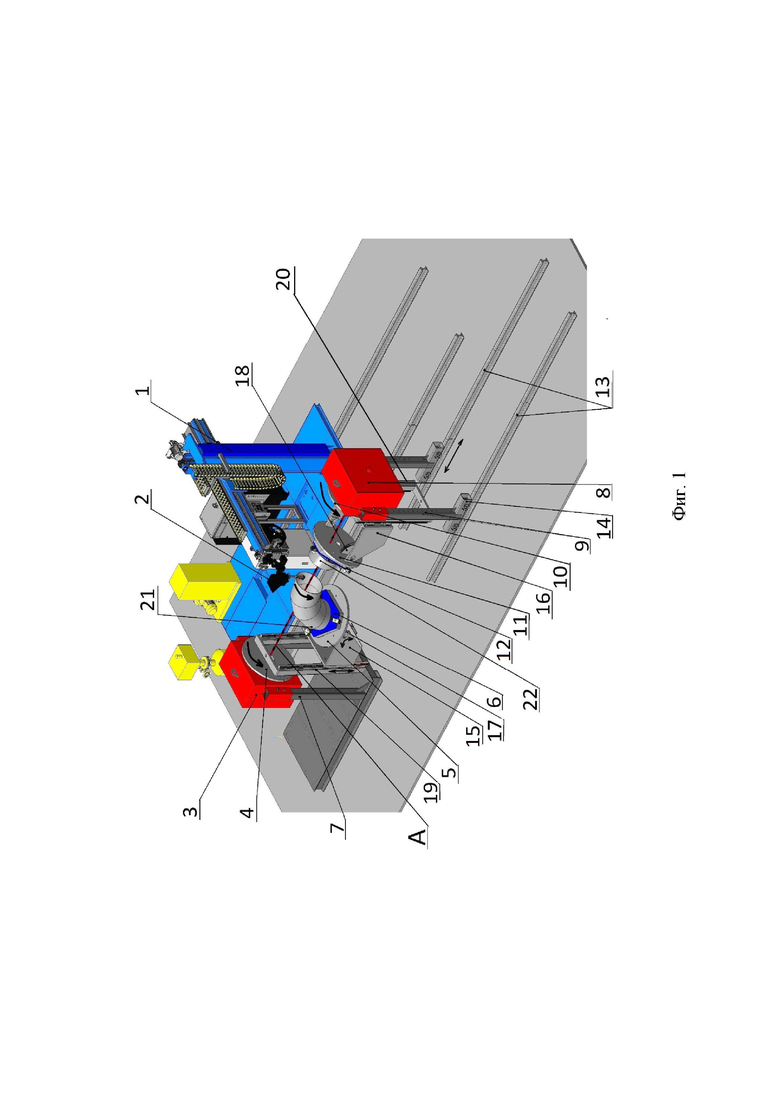

На фиг. 1 схематично представлена установка для сварки секторных отводов труб при помощи которого осуществляется предлагаемый способ.

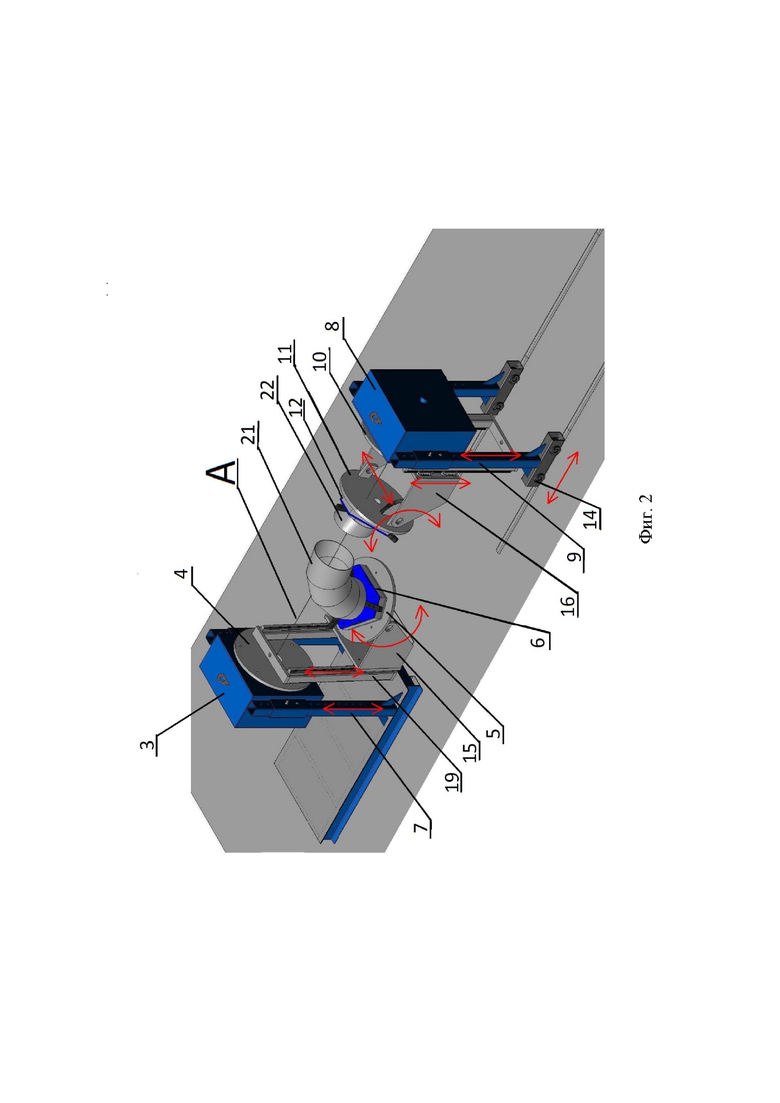

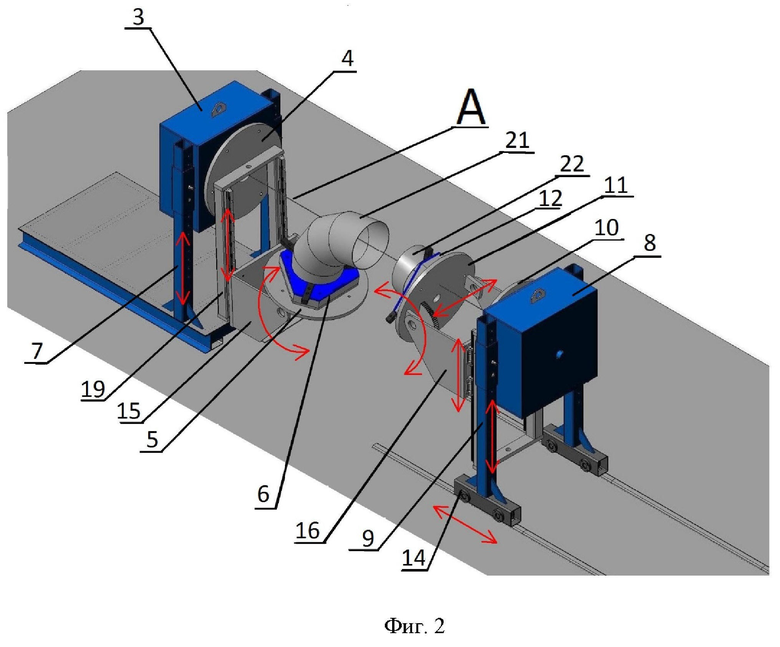

На фиг. 2 схематично показаны направления перемещения узлов установки.

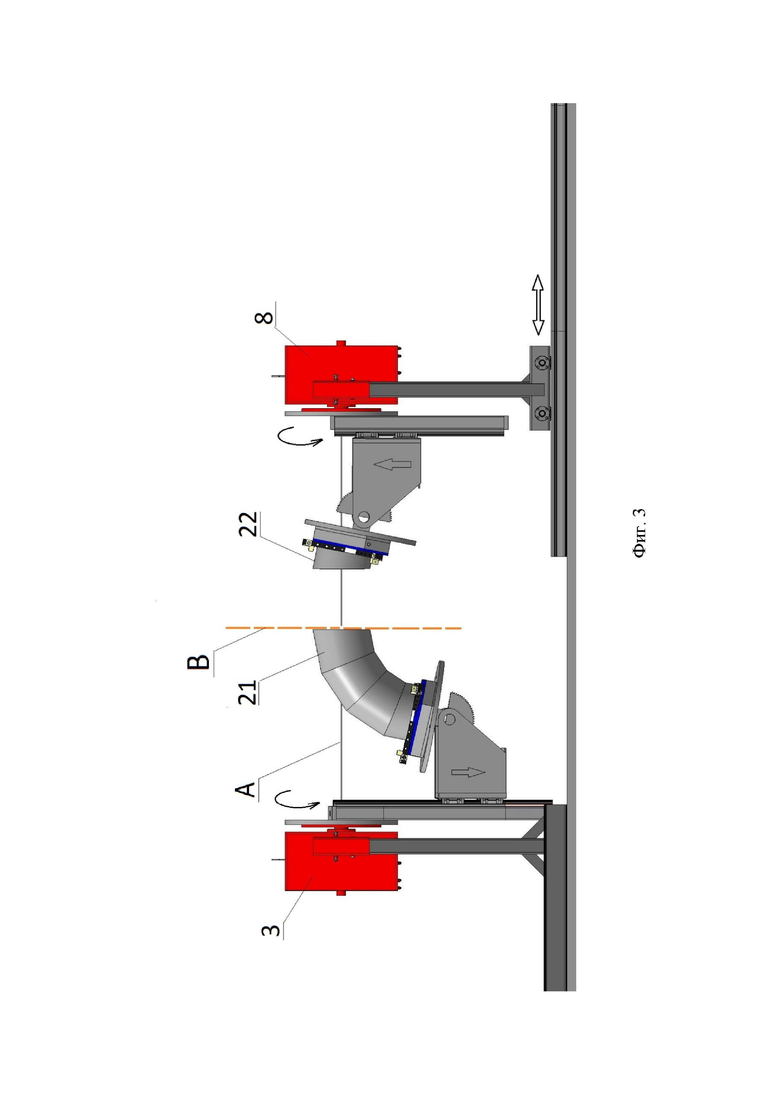

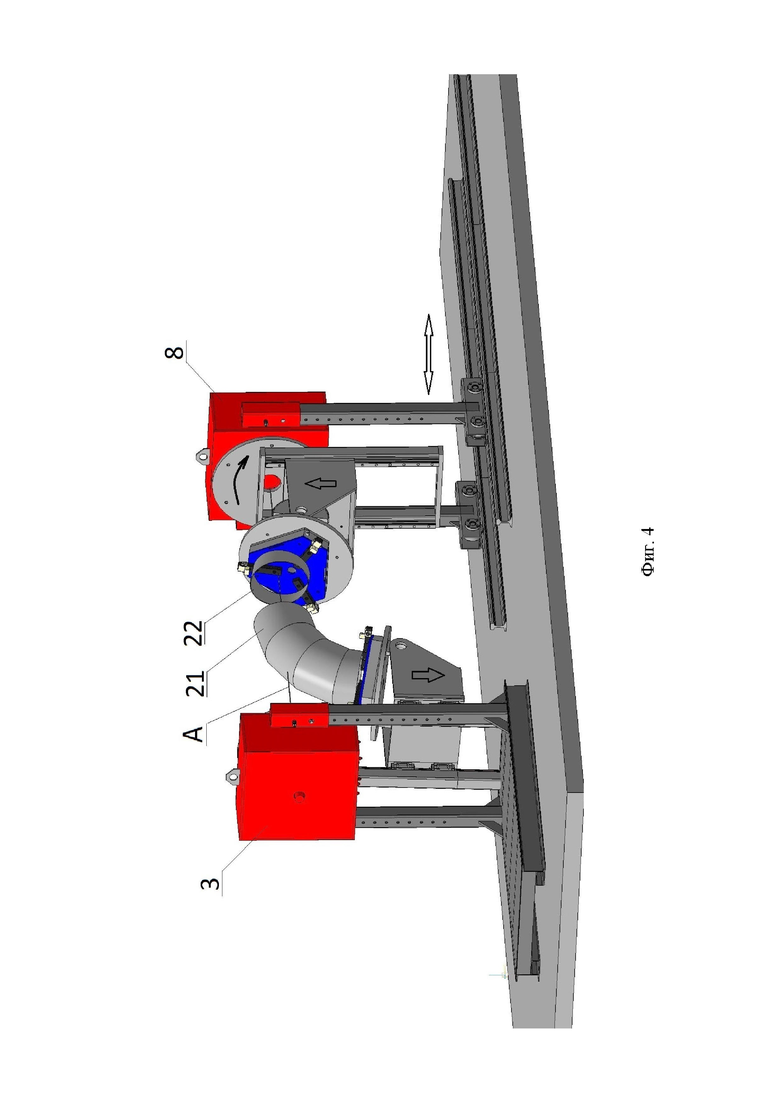

На фиг. 3 и 4 схематично представлено расположение неподвижного и подвижного вращателей с планшайбами, каретками и секторами отвода при сварке последнего сектора к отводу.

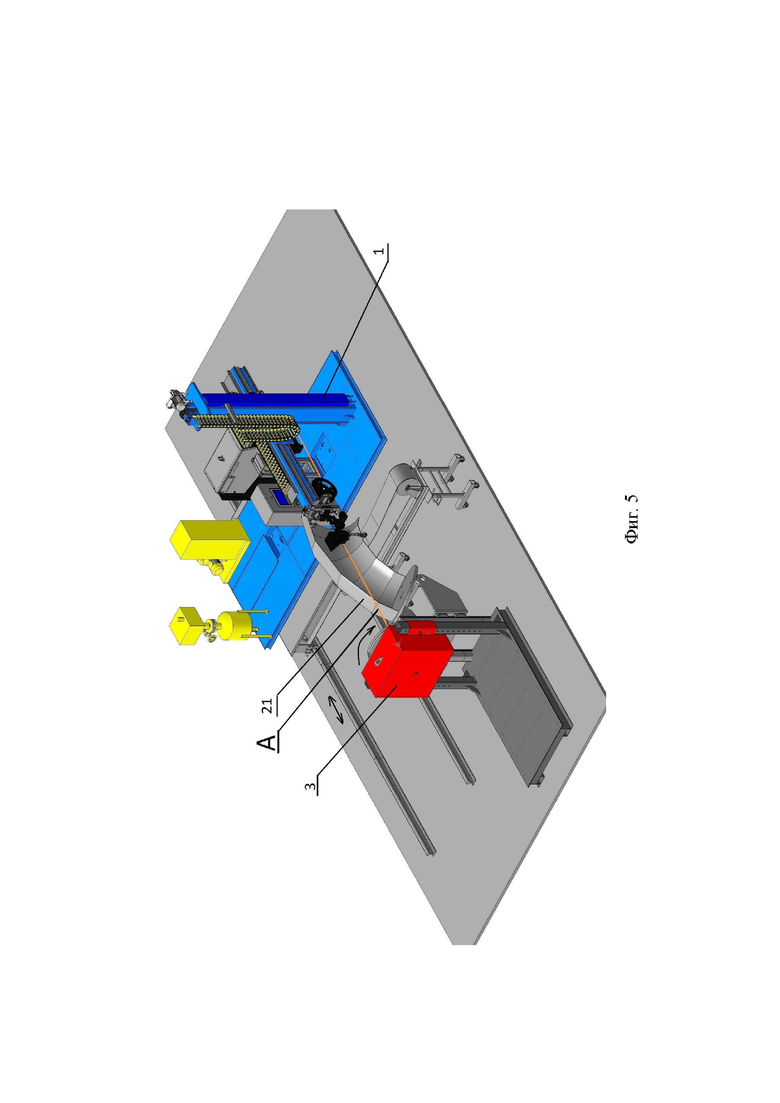

На фиг. 5 схематично показан процесс сварки внутреннего шва соединяемых секторов при повороте на платформе сварочного оборудования.

Предлагаемый способ осуществляется при помощи установки для сварки секторных отводов труб. Установка состоит из поворотной платформы 1, на рельсовых путях которой смонтировано сварочное оборудование 2. Вращатель 3 с основной планшайбой 4 и дополнительной планшайбой 5 со средством крепления отвода - трехкулачковым патроном 6 установлен на неподвижных опорах 7. Вращатель 8, смонтированный на подвижных опорах 9 с основной планшайбой 10 и дополнительной планшайбой 11 со средством крепления секторов отводов - трехкулачковым патроном 12 располагается на рельсовом пути 13, на тележках 14 с возможностью продольного вдоль оси А перемещения. Дополнительные планшайбы 5 и 11 смонтированы на каретках 15 и 16 с возможностью поворота планшайб 5 и 11 относительно оси А и плоскости В при помощи зубчатых зацеплений 17 и 18. Верхняя плоскость кареток 15 и 16 выполнена параллельно продольной оси А вращателей. Каретки 15 и 16 смонтированы с возможностью их перемещения вверх и вниз по направляющим 19 и 20. Дополнительные планшайбы 5 и 11 за счёт зубчатых зацеплений 17 и 18 позволяют менять положение, подгонять и регулировать плоскости стыков свариваемых трубных секторов отводов в пределах от 0 до 130 градусов от верхней плоскости В.

Предлагаемый способ сварки секторных отводов труб осуществляется следующим образом.

Первоначально от трубы отрезают необходимое количество секторов для сварки отводов, для этого от трубы отрезают первый сектор под заданным углом, например, в 15 градусов к плоскости перпендикулярной продольной оси трубы. Второй рез осуществляют под углом в 15 градусов, но уже в противоположную сторону от плоскости перпендикулярной продольной оси трубы. Третий рез и каждый последующий нечетный выполняют, как и первый, а каждый четный рез выполняют как в второй. Первый сектор 21 отвода при помощи трехкулачкового патрона 6 закрепляют на дополнительной планшайбе 5, а второй, привариваемый к первому, сектор 22 отвода закрепляют на дополнительной планшайбе 11 подвижного вращателя 8. Сварку секторов отводов осуществляют преимущественного в вертикальной плоскости В при совпадении осей отверстий свариваемых секторов 21 и 22 отводов. Для приведения плоскости торца первого сектора 21 отвода в вертикальное положение, параллельное плоскости В, дополнительную планшайбу 5 с закрепленным на ней сектором 22 при помощи зубчатого зацепления 17 поворачивают до совпадения с вертикальной плоскостью В. При этом, во время поворота дополнительной планшайбы 5 может появиться смещение оси отверстия сектора 21 от оси А, например, по вертикали от оси А. Для совмещения и совпадения осей сектора 21 и оси А, каретку 15 по направляющим 19 планшайбы 4 перемещают вверх или вниз в зависимости от исходного положения каретки 15 с планшайбой 4 при закреплении на ней сектора 21 отвода. При этом возможно несовпадение осей отверстия отвода с осью А, которое может быть направлено в одну из сторон от оси и под любым углом. Для совмещения осей сектора 21 с осью А направляющие 19 планшайбой 4 поворачивают до их совмещения с направлением смещения осей сектора и вращателя, и перемещением каретки 15 по направляющим 19 совмещают оси отверстия сектора 21 с осью А. Далее приступают к ориентации плоскости торца, привариваемого к сектору 21 сектора 22. Для этого, при помощи зубчатого зацепления 18, перемещением каретки 16 по направляющим 20 и поворотом планшайбы 11 при помощи зубчатого зацепления 18, точно также, как и при ориентации первого отвода 21, достигают вертикального расположения плоскости свариваемого стыка сектора 22 параллельно плоскости сварки В. После совпадения осей отверстий секторов 21 и 22 с осями вращателей 3 и 8, по рельсовым путям 13 осуществляют подвод опор 9 с вращателем 8, сектором 22 отвода к сектору 21 на расстояние необходимое для осуществления последующей сварки секторов. Корректирование совпадения осей секторов 21 и 22 с осью вращателей 3 и 8 осуществляют при помощи поворотных планшайб 5 и 11, направляющих 19 и 20 и зубчатых зацеплений 17 и 18. Сварку стыков осуществляют преимущественно в вертикальной плоскости В, для чего по рельсовому пути платформу 1 со сварочным оборудованием 2 подводят к плоскости сварки, выдвигают стрелу до совпадения электродов сварочного оборудования с продольной осью вращателей и при вращении, при помощи вращателей 3 и 8 планшайб 4 и 10 с закрепленными на них секторами с заданной скоростью в пределах от 5 до 30 м/час осуществляют сварку секторов без изменения положения сварочного оборудования, по одной из существующих известных технологий. При необходимости выполнения внутреннего сварочного шва секторов, вращатель 8 по рельсовым путям 13 отводят в сторону, а платформу 1, на которой установлено сварочное оборудование, поворачивают на угол в 90 градусов в сторону сваренных секторов 20 и 22 и вводом электродов во внутрь секторов, осуществляют сварку (фиг. 5). При этом сварка может осуществляться как в автоматическом режиме, так и в ручном. Кроме сварки трубных вводов, состоящих из нескольких секторов, на предлагаемой установке можно к собранным сваркой узлам приваривать другие секции, отводы, трубы, которые устанавливают на подвижные роликовые опоры и подают по рельсовым путям к ориентировано установленному трубному узлу секторных отводов.

Конкретный пример осуществления предлагаемого способа

Первоначально от трубы диаметром 800 мм отрезали шесть секторов. Каждый нечетный рез осуществляли под углом в 15 градусов к плоскости перпендикулярной продольной оси трубы, а каждый четный рез осуществляли под углом в 15 градусов, но уже в противоположную сторону от плоскости перпендикулярной продольной оси трубы. Первый отрезанный от трубы сектор 21 отвода при помощи трехкулачкового патрона 6 закрепили на дополнительной планшайбе 5, а второй, привариваемый к первому, сектор 22 отвода закрепили на дополнительной планшайбе 11 подвижного вращателя 8. Для приведения плоскости торца первого сектора 21 отвода в вертикальное положение, параллельное плоскости В, дополнительную планшайбу 5 с закрепленным на ней сектором 21 при помощи зубчатого зацепления 17 повернули до совпадения с вертикальной плоскостью В. При этом, во время поворота дополнительной планшайбы 5 появилось смещение вверх оси отверстия сектора 21 от оси А на 16 мм. Для совмещения и обеспечения совпадения осей сектора 21 и оси А, каретку 15 по направляющим 19 планшайбы 4 переместили вниз на 16 мм. При этом осталось несовпадение осей отверстия отвода 21 с осью А в сторону на 3 мм, под углом в 45 градусов от вертикали в плоскости сварки. Для совмещения осей сектора 21 с осью вращателя А направляющие 19 планшайбой 4 повернули на 45 градусов до совмещения направления направляющих с направлением смещения осей сектора и вращателя и перемещением каретки 15 по направляющим 19 совместили оси отверстия сектора 21 отвода с осью А. Далее приступили к ориентации плоскости торца привариваемого к сектору 21 сектора 22. Для этого, перемещением каретки 16 по направляющим 20 и поворотом планшайбы 11 при помощи зубчатого зацепления 18, точно также, как и при ориентации первого отвода 21, достигли вертикального расположения плоскости свариваемого стыка сектора 22 параллельно плоскости сварки В. После совпадения осей отверстий секторов 21 и 22 с осями вращателей 3 и 8, по рельсовым путям 13 вращатель 8 с сектором 22 подвели к сектору 21 на расстояние 0-4 мм, для осуществления последующей сварки секторов. Корректирование совпадения осей секторов 21 и 22 с осью вращателей 3 и 8 осуществили при помощи поворотных планшайб 5 и 11, направляющих 19 и 20 и зубчатых зацеплений 17 и 18. Сварку стыков осуществили в вертикальной плоскости В, для чего по рельсовому пути платформу 1 со сварочным оборудованием 2 подвели к плоскости В, выдвинули стрелу сварочного оборудования до совпадения электродов с продольной осью А вращателей и включили привод вращателей на вращение со скоростью в 25 м/час, осуществили сварку секторов без изменения положения сварочного оборудования. Затем осуществили сварку внутреннего сварочного шва секторов, для чего подвижную опору 9 по рельсовым путям 13 отвели в сторону, а платформу 1, на которой установлено сварочное оборудование, повернули на угол в 90 градусов в сторону сваренных секторов 21 и 22 и вводом электродов во внутрь секторов, осуществили сварку внутреннего шва в автоматическом режиме.

В настоящее время на предприятии предлагаемый способ проходит предварительные испытания при помощи изготовленной собственными силами опытной установки для сварки секторов отводов труб. Проведенные испытания способа показали устойчивые положительные результаты, в которых фактические показатели по совмещению стыков свариваемых секторов отводов и трубных узлов были точнее предельно допустимых параметров и требований предъявляемых при сварке труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

| ГОЛОНОМНЫЙ СВАРОЧНЫЙ ТРАКТОР | 2018 |

|

RU2698015C1 |

| Сварочная головка для автоматической орбитальной аргонодуговой сварки трубопроводов | 2018 |

|

RU2690388C1 |

| Устройство для сварки кольцевых швов цилиндрических изделий | 1985 |

|

SU1291347A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| Установка для сварки кольцевых швов | 1979 |

|

SU941107A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Установка для сварки отводов трубопроводов | 1982 |

|

SU1115874A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Установка для сварки изделий | 1989 |

|

SU1794616A1 |

Изобретение относится к технологии сварки труб и трубных узлов и может быть использовано при монтаже технологических трубопроводных систем с подгонкой и точной стыковкой свариваемых торцов труб, секторов и отводов. Способ включает операцию смещения оси каждого из свариваемых секторов в плоскости, перпендикулярной к оси вращателя, смонтированного на неподвижной опоре. Планшайбу вращателя с направляющими поворачивают до совпадения направления направляющих планшайбы с направлением смещения торца свариваемого сектора отвода, после чего свариваемый сектор перемещают до совпадения его оси с осью другого свариваемого сектора и с осью вращателя. Осуществляют операцию выставления угла стыка между стыкуемых секторов. Использование изобретения позволяет повысить качество полученного сварного соединения за счет обеспечения точности совмещения свариваемых секторов отводов труб. 5 ил.

Способ позиционирования секторов при сварке отводов труб, включающий изменение положения свариваемых секторов в горизонтальной и вертикальной плоскостях посредством установки для сварки секторных отводов труб, отличающийся тем, что используют установку для сварки секторных отводов труб, содержащую установленный на неподвижных опорах вращатель с основной планшайбой с направляющими и дополнительной планшайбой со средством крепления отвода, смонтированный на подвижных опорах вращатель с основной планшайбой с направляющими и дополнительной планшайбой со средством крепления секторов отводов и каретки, установленные на соответствующих направляющих соответствующей основной планшайбы и на которых при помощи зубчатых зацеплений смонтированы с возможностью поворота дополнительные планшайбы вращателей, при этом каждый из свариваемых секторов отводов закрепляют на соответствующей дополнительной планшайбе соответствующего вращателя, совмещают их оси в плоскости, перпендикулярной к продольной оси вращателя, смонтированного на неподвижной опоре, для чего планшайбу вращателя с направляющими поворачивают до совпадения направления направляющих планшайбы с направлением смещения торца свариваемого сектора отвода, после чего каретки со свариваемыми секторами, смонтированные на направляющих соответствующих планшайб, перемещают до совпадения осей свариваемых секторов с осью вращателя и выставляют угол стыка между свариваемыми секторами, для чего дополнительные планшайбы, связанные с каретками с закреплёнными на них свариваемыми секторами при помощи зубчатых зацеплений, поворачивают на угол от 0 до 130 градусов до совпадения плоскостей стыкуемых торцов свариваемых секторов.

| ПОЛЕВАЯ МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ СВАРКИ ТРУБНЫХ УЗЛОВ И НЕСТАНДАРТНОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2433897C2 |

| Устройство для сварки отводов трубопроводов | 1982 |

|

SU1063566A1 |

| Устройство для автоматической дуговой сварки поворотных стыков цилиндрических изделий | 1982 |

|

SU1115875A1 |

| GB 1360186 A, 17.07.1974 | |||

| БУКСИРУЕМЫЙ ПОДВОДНЫЙ АППАРАТ | 2010 |

|

RU2419574C1 |

Авторы

Даты

2022-10-11—Публикация

2021-12-31—Подача