[0001] Настоящее изобретение относится к способу и системе для рационализации производства длинных металлических изделий, например, стержней, прутков, проволоки и т.п., и, в частности, к способу и системе, обеспечивающим меньшее расходование энергии при их производстве.

[0002] Производство длинных металлических изделий в общем случае реализуют в установке путем выполнения последовательности этапов. Как правило, на первом этапе обеспечивают металлический лом, который подают в печь, нагревающую его до достижения жидкого состояния. После этого используют оборудование для непрерывного литья, чтобы реализовать охлаждение и кристаллизацию жидкого металла и получить нить подходящего размера. Такую нить затем можно разрезать, чтобы изготовить длинное промежуточное изделие подходящего размера, в типичном случае, круглую или квадратную заготовку, для получения исходной заготовки для прокатного стана. Как правило, такую исходную заготовку затем охлаждают на стеллажах-холодильниках. После этого используют прокатный стан для превращения исходной заготовки, иначе называемой круглой или квадратной заготовкой, в зависимости от размеров, в готовое длинное изделие, например, арматурные стержни, прутки или бухты, предлагаемые разных размеров, которые можно использовать в машиностроении или строительной промышленности. Чтобы получить этот результат, исходную заготовку предварительно нагревают до температуры, подходящей для подачи в прокатный стан с целью ее прокатки при помощи прокатного оборудования, состоящего из множества клетей. При прокатке в этом множестве клетей выполняют редуцирование исходной заготовки с получением требуемых поперечного сечения и формы. Длинное изделие, получаемое в результате предыдущего процесса прокатки, как правило, разрезают, пока оно находится в горячем состоянии, охлаждают на стеллаже-холодильнике и, наконец, разрезают с получением предлагаемой на рынке длины и упаковывают, чтобы обеспечить готовность к поставке потребителю.

[0003] Производственную установку в идеале можно было бы разработать таким образом, чтобы обеспечить непосредственную постоянную связь между участком литья и прокатным станом, в который подают результат процедуры литья. Другими словами, нить промежуточного изделия, покидающая участок литья, будет непрерывно прокатываться прокатным станом на одной линии литья. В установке, работающей в соответствии с таким режимом, также известным как "безостановочный режим", непрерывная нить, выходящая с участка литья по соответствующей линии литья, будет подаваться в прокатный стан. Однако производство исключительно в соответствии с таким методом непосредственной загрузки не дает возможности управлять прерыванием производства. Помимо этого, вследствие, как правило, разной производительности устройства для непрерывного литья и устройства для прокатки, в реальности производство в таком исключительно безостановочном режиме не является предпочтительным или даже возможным, так как только часть продукции сталеплавильного цеха будет непосредственно превращаться в готовые изделия.

[0004] Фактически, из-за упомянутой разной производительности устройства для непрерывного литья и устройства для прокатки, установку для производства длинных металлических изделий по-прежнему, как правило, разрабатывают таким образом, чтобы подавать в прокатный стан предварительно нарезанные промежуточные изделия. Помимо этого, желательно сделать возможной прокатку дополнительных длинных промежуточных изделий, которые можно вводить на производственную линию, непосредственно соединенную с прокатным станом, со стороны, например, беря их с буферных участков, которые необязательно находятся на одной линии с прокатным станом. Как следствие, по-прежнему имеется необходимость в предварительном нагреве такой исходной заготовки до температуры, подходящей для подачи в прокатный стан и прокатки в нем должным образом.

[0005] Вне зависимости от режима производства, в итоге в настоящее время обычно в ходе процессов деформирования в горячем состоянии в общем и, в частности, в ходе прокатки при помощи прокатного стана теряется огромное количество энергии. Главным образом, это обусловлено тем, что в течение всего процесса производства от обеспечения лома до получения готовых изделий (стержней, бухт, прутков) по-прежнему существует производственная необходимость в промежуточных этапах, на которых создают длинные промежуточные изделия, например, круглые или квадратные заготовки, которые нужно охлаждать до комнатной температуры и хранить в течение более короткого или более длительного периода времени перед фактическим выполнением для них фазы прокатки, в соответствии с заданным общим графиком производства.

[0006] При повторном нагреве от комнатной температуры до температуры, нужной для деформирования в горячем состоянии, расходуется от 250 до 370 кВт·ч/т, в зависимости от конкретного технологического маршрута и марок стали.

[0007] По сути, при существующих технологиях для печей повторного нагрева невозможен переход между включенным и выключенным состоянием печи, работающей на газе, в зависимости от реальных требований к нагреву; в основном, имеется только возможность уменьшения мощности.

[0008] Из-за существующего уровня технологий известные нагревательные устройства, применяемые в установках для изготовления длинных металлических изделий, расходуют энергию и создают выбросы СО2, даже когда это не требуется или обосновано для получения продукции. Это количество энергии обычно получают при сжигании ископаемого топлива (мазута, природного газа), что приводит к неизбежному повышению затрат для компаний из-за создания СО2. Из того факта, что установка для производства стальных изделий, имеющая средние размеры (1 миллион тонн катаных изделий), создает приблизительно 70000 тонн СО2 в год, сразу видно, что затраты, связанные с созданием углеродных выбросов, являются значительным бременем, которое необходимо принимать в расчет сверх затрат, связанных с производством как таковым.

[0009] В ходе так называемого "процесса горячей загрузки", соответствующего известному уровню техники, круглые или квадратные заготовки поступают из выходной зоны машины непрерывного литья неупорядоченно, т.е., без соответствия заранее определенной схеме производства, обеспечивающей экономию энергии, и после этого, например, из так называемого "горячего буфера", в любой момент, когда в прокатном стане имеется свободное пространство; такие круглые или квадратные заготовки в любом случае должны повторно нагреваться до температуры, подходящей для прокатки, в специальном нагревательном устройстве, работающем на топливе.

[0010] Как уже рассмотрено, в нагревательное устройство, работающее на топливе, также можно загружать круглые или квадратные заготовки, поступающие с участка более длительного хранения, который, по сути, используется как холодный буфер. В таком случае нагревательное устройство, работающее на топливе, должно быть постоянно нагретым, чтобы гарантировать обеспечение в любое время температуры заготовок, подходящей для операций прокатки.

[00011] Ни в одной из существующих установок для производства длинных металлических изделий с использованием процессов непрерывного литья и прокатки не применяется комплексный подход к уменьшению производственных затрат, и ни одна из них не сконструирована конкретным образом одновременно для оптимизации пропускной способности и для оптимизации расходования энергии.

[00012] Аналогичным образом, ни для одной из существующих установок для производства длинных металлических изделий с использованием процессов непрерывного литья и прокатки не ставится задача повышения экологической эффективности операций изготовления за счет применения технологических процессов и систем со структурированным контролем воздействия на окружающую среду, в основе которых лежат настраиваемые по ситуации, но при этом воспроизводимые стратегии обеспечения экологической эффективности.

[00013] Таким образом, при существующем уровне техники имеется необходимость в способе, и соответствующей системе, для производства длинных катаных изделий из заготовок, поступающих с линий литья, которые позволяют уменьшить влияние операций изготовления на окружающую среду и, в то же время, оптимизировать пропускную способность и расходование энергии, таким образом, чтобы они соответствовали целям в виде устойчивого и долговременного экологически безопасного социально-экономического развития и более чистого и эффективного производства.

[00014] Соответственно, основной задачей настоящего изобретения является предложить способ, и соответствующую установку, для производства длинных металлических изделий, которые позволяют:

- использовать наилучшим в плане выхода продукции образом потенциал многорежимного производства, при котором можно выполнять непосредственную загрузку в прокатный стан с прохождением через первое нагревательное устройство и/или загрузку в горячем состоянии с участка с горячим буфером с промежуточным прохождением через второе нагревательное устройство и/или загрузку в холодном состоянии с участка c холодным буфером, также с промежуточным прохождением через второе нагревательное устройство, с минимизацией общей стоимости превращения;

и, в то же время, дают возможность:

- повысить экологическую эффективность за счет рационализации в автоматическом режиме расходования энергии в зависимости от ее стоимости.

Установка, соответствующая настоящему изобретению, работает таким образом, что она может быстро адаптироваться к различным производственным требованиям и обстоятельствам, в зависимости от реальных потребностей производства, с учетом доступности и стоимости энергии, например, в зависимости от времени суток. Таким образом, производство можно регулировать в соответствии с текущими реальными запросами, например, в соответствии с заказами брокеров, и в соответствии с текущими доступностью энергии и затратами при ее расходовании.

Настоящее изобретение позволяет увеличить производительность автоматическим и рациональным образом. В частности, настоящее изобретение предоставляет оптимальный путь превращения длинного промежуточного изделия, или полуфабриката, в готовое изделие с минимизацией общей стоимости производства.

[00015] Сопутствующей задачей настоящего изобретения является достижение указанной выше гибкости при одновременном поддержании эффективности функционирования всей установки в целом в запрограммированном, воспроизводимом и рациональном режиме в плане использования энергии.

[00016] В этой связи, перемещением и/или маршрутизацией круглых заготовок на производственной линии, которая непосредственно транспортирует длинные промежуточные изделия в прокатный стан, или с которой прокатный стан, так или иначе, находится на одной линии, а также перемещением и/или маршрутизацией из различных буферов, или с участков с буферами, круглых заготовок, которые должны вводиться на линию, идущую к прокатному стану, автоматически управляют таким образом, чтобы оптимизировать распределение энергии по различным фазам или этапам технологического процесса и различным участкам производственной установки.

[00017] Кроме того, именно за счет принятия указанных мер настоящее изобретение обеспечивает поддержание температуры длинных промежуточных изделий, например, круглых заготовок, на нескольких возможных путях перемещения изделий на оптимальном уровне, подходящем для минимизации расходования энергии.

[00018] Не только это, но также и выбор из нескольких возможных путей перемещения изделий, или маршрутов, выгодным образом происходит автоматически на основе критериев эффективности, с опорой на систематические сбор и обработку реальных данных в разных частях производственной установки и с учетом заданных целей и ограничений. В результате наиболее удобный путь перемещения каждого длинного промежуточного изделия на производственных линиях определяется с использованием итераций, таким образом, чтобы превращение в готовое изделие происходило при минимальной общей стоимости производства.

[00019] Таким образом, меньше энергии требуется для повторного нагрева длинных промежуточных изделий до температуры, подходящей для последующей горячей прокатки, что соответствует постоянному совершенствованию мер по экономии энергии и постоянному ужесточению требований по защите окружающей среды.

[00021] Настоящее изобретение выполняет указанные и другие задачи и предоставляет указанные и другие преимущества за счет использования способа, признаки которого указаны в пункте 1 Формулы изобретения. В зависимых пунктах Формулы изобретения дополнительно представлены особенно выгодные варианты реализации настоящего изобретения.

[00021] Другие задачи, признаки и преимущества настоящего изобретения будут теперь описаны более подробно со ссылкой конкретные варианты его реализации, представленные на приложенных чертежах, из которых:

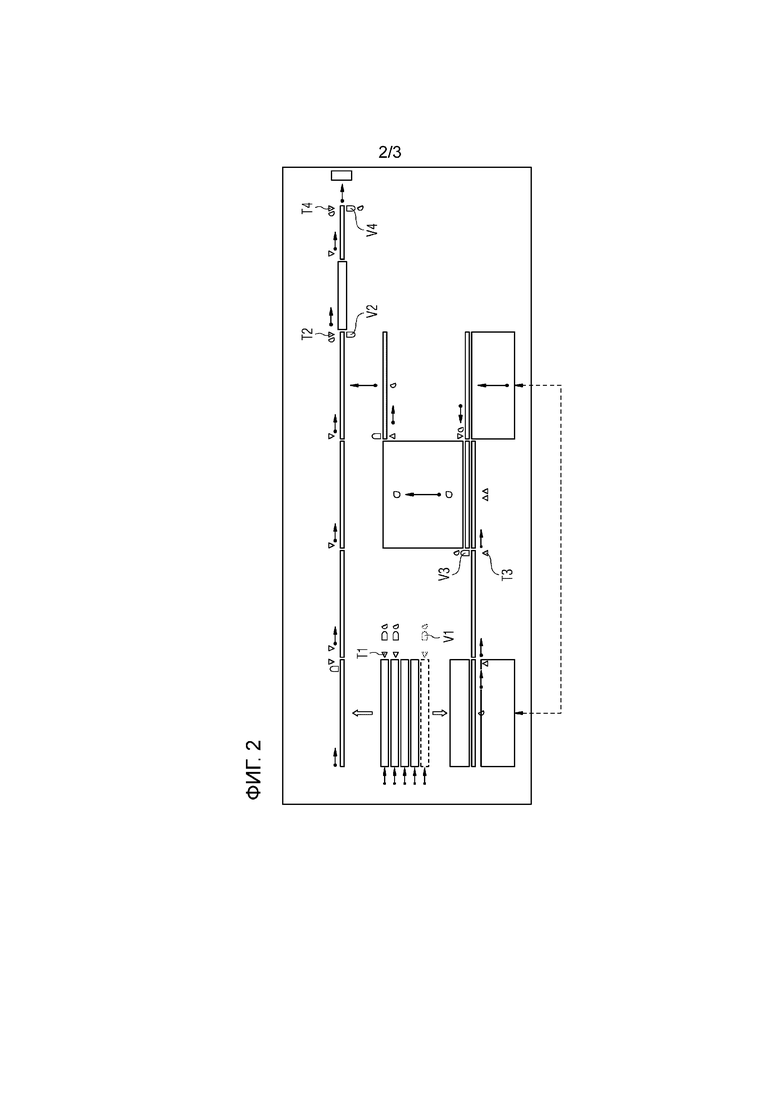

на Фиг.1 схематично показана общая компоновка производственной установки, функционирующей в соответствии с вариантом способа, соответствующего настоящему изобретению, где в общих чертах показаны компоненты установки и возможные маршруты или пути перемещения длинных промежуточных изделий, поступающих после непрерывного литья к участку с прокатным станом;

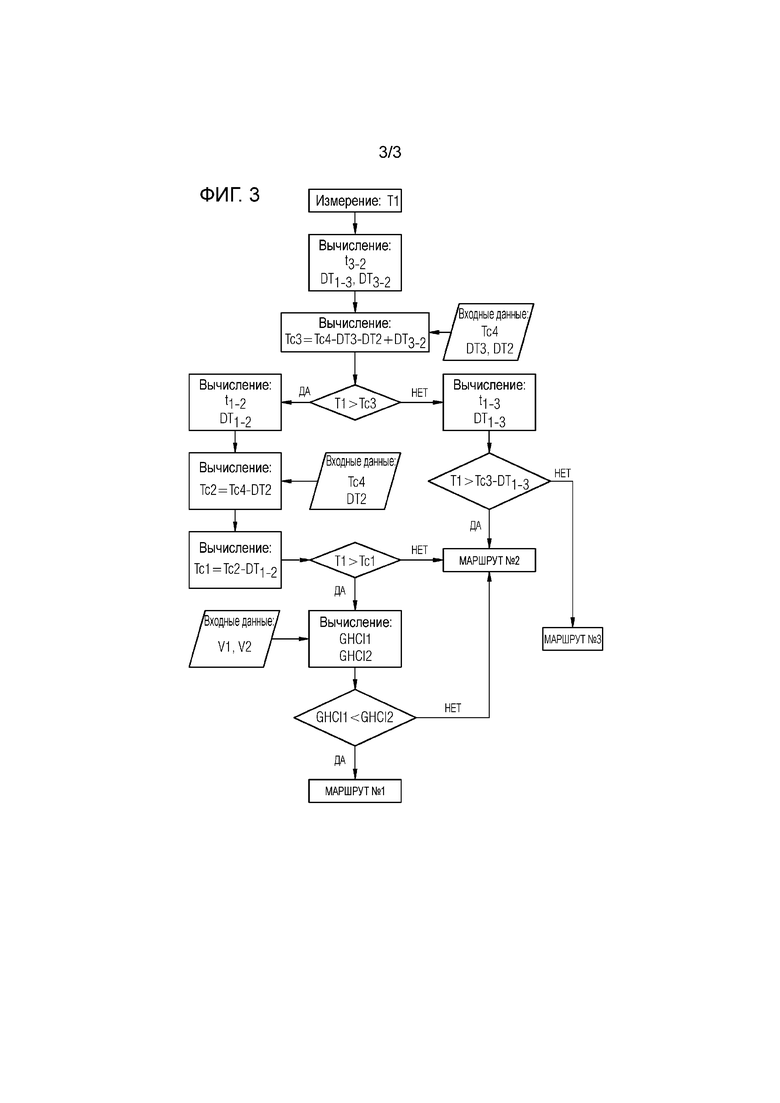

на Фиг.2 схематично показана общая компоновка производственной установки, изображенной на Фиг.1, где указаны определение реальной температуры на четырех участках, находящихся на маршрутах или путях перемещения изделий, и определение присутствия и/или положения длинных промежуточных изделий, поступающих после непрерывного литья, по мере их прохождения к участку с прокатным станом; и

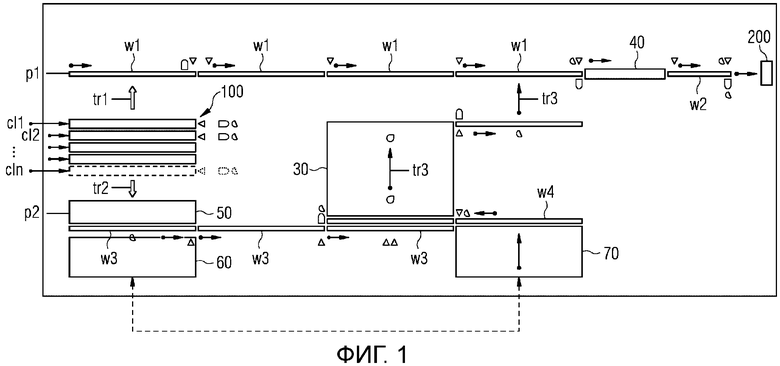

на Фиг.3 схематично показан технологический процесс, соответствующий предпочтительному варианту способа оптимизации производства по настоящему изобретению, где указаны этапы, реализуемые при выполнении алгоритма, лежащего в основе этого изобретения.

[00022] На чертежах аналогичными ссылочными номерами обозначены аналогичные элементы.

[00023] Способ производства длинных металлических изделий, например, стержней, прутков, проволоки или тому подобного, соответствующий настоящему изобретению, будет проиллюстрирован со ссылкой на схематичное представление на Фиг.1 соответствующей производственной установки, выполненной с возможностью работы в соответствии с этим способом.

[0024] Таким образом, будет наглядно показано, какое оборудование и устройства, входящие в состав установки, обеспечивают выполнение этапов способа, соответствующего настоящему изобретению. Динамическая модель компоновки, на которой основан способ, соответствующий настоящему изобретению, а также параметры, которые играют роль при реализации этого способа, также будут пояснены со ссылкой на схематичное представление совместимой производственной установки, например, такой как показана на Фиг.1.

[00025] Установка для производства длинных металлических изделий, например, стержней, прутков, проволоки или тому подобного, которая выполнена с возможностью работы в соответствии со способом производства по настоящему изобретению, предпочтительно содержит выходную зону 100 машины непрерывного литья (также указанной сокращением ССМ) и зону прокатного стана 200, содержащего, по меньшей мере, одну клеть.

[00026] Помимо этого, такая установка предпочтительно содержит множество взаимосвязанных производственных линий р1, р2, находящихся между выходной зоной 100 машины непрерывного литья и прокатным станом 200. Эти производственные линии р1, р2 задают множество путей перемещения изделий или маршрутов, таких как маршрут 1, маршрут 2 и маршрут 3.

[00027] Длинные промежуточные изделия, производимые на участке непрерывного литья, расположенном выше, если смотреть в направлении технологического процесса, все перемещаются, по меньшей мере, по одной линии литья к выходной зоне 100 машины непрерывного литья. Если говорить более конкретно и в предпочтительном случае, на участке непрерывного литья создают множество нитей, которые движутся на соответствующих линиях непрерывного литья; из таких нитей получают длинные промежуточные изделия, которые транспортируются по этим линиям и поступают в выходную зону 100 машины непрерывного литья.

[00028] В варианте по Фиг.1 в качестве примера показано множество линий cl1, cl2, …, cln литья, на которых движутся соответствующие непрерывные нити и/или длинные промежуточные изделия.

[00029] Для простоты, в случае конкретного варианта, представленного на Фиг.1, линии cl1, cl2, …, cln литья все показаны смещенными относительно производственных линий р1, р2 и соответствующих конвейерных систем, например, рольгангов, обеспечивающих перемещение изделий по возможным путям перемещения или маршрутам. Однако также можно расположить, по меньшей мере, одну из таких линий литья на одной линии с конвейерной системой, на которой перемещаются длинные промежуточные изделия, например, с конвейерами w1 и w2, находящимися на производственной линии р1, непосредственно ведущей в зону прокатного стана 200. Конвейеры w1 и w2 являются частью производственной линии р1 производственной установки.

Конвейеры w3, w4 являются частью дополнительной производственной линии р2 производственной установки. Конвейеры w1, w2 показаны смещенными относительно конвейеров w3, w4 и расположенными с противоположной стороны выходной зоны 100.

[00030] Помимо этого, установка, выполненная с возможностью функционирования в соответствии со способом по настоящему изобретению, может в предпочтительном случае содержать средства tr1, tr2, tr3 переноса, предназначенные для переноса длинных промежуточных изделий между:

- соответствующей линией cl1, cl2, …, cln литья на том участке, где промежуточные изделия достигли выходной зоны 100 машины непрерывного литья, и

- частью конвейеров на производственной линии р1, например, конвейерами w1, как в случае первого средства tr1 переноса;

или между:

- соответствующей линией cl1, cl2, …, cln литья на том участке, где промежуточные изделия достигли выходной зоны 100 машины непрерывного литья, и

- частью конвейеров на производственной линии р2, например, конвейерами w3, как в случае второго средства tr2 переноса;

или между:

- расположенными напротив частями конвейеров, находящимися на расположенных напротив производственных линиях р1, р2, например, между конвейерами w4 или w3 и w1, как в случае третьего средства tr3 переноса.

[00031] Производственная линия р1, по которой длинные промежуточные изделия непосредственно транспортируются в прокатный стан 200 с прохождением через первое нагревательное устройство 40, может быть соединена с выходной зоной 100 машины непрерывного литья при помощи первого средства tr1 переноса, пригодного для переноса длинных промежуточных изделий из выходной зоны 100 машины непрерывного литья на конвейеры w1, находящиеся на одной линии с прокатным станом 200. В ином случае одна область выходной зоны 100 машины непрерывного литья может находиться на одной линии с такими конвейерами w1, которые, в свою очередь, находятся на одной линии с прокатным станом 200, для поставки длинных промежуточных изделий непосредственно в прокатный стан 200, находящийся на этой же производственной линии р1.

[00032] Установка для производства длинных металлических изделий, например, стержней, прутков или тому подобного, выполненная с возможностью работы в соответствии со способом производства по настоящему изобретению, также содержит множество нагревательных устройств, которыми она управляет. В конкретном случае, показанном на Фиг.1, установка включает первое нагревательное устройство 40, предпочтительно - индукционное нагревательное устройство, и второе нагревательное устройство 30, предпочтительно - нагревательное устройство, работающее на топливе. Нагревательное устройство 30 используется для выравнивания температуры промежуточных изделий, поступающих с буферных участков. Нагревательное устройство 40 применяется для доведения температуры длинных промежуточных изделий до целевой, например, Тс4, подходящей для последующей прокатки в соответствии с целевыми техническими требованиями для готового катаного изделия.

[00033] Если обратиться к Фиг.1, конвейеры w1 расположены выше индукционного нагревательного устройства 40, если смотреть в направлении технологического процесса, в то время как конвейеры w2 расположены ниже этого устройства. Аналогичным образом, конвейеры w3 расположены выше нагревательного устройства 30, работающего на топливе, если смотреть в направлении технологического процесса, в то время как конвейеры w4 расположены ниже этого устройства.

[00034] В дополнение к этому, установка, выполненная с возможностью работы в соответствии со способом производства по настоящему изобретению, предпочтительно также содержит горячий буфер 50. Такой горячий буфер 50 на производственной линии р2 предпочтительно установлен в соответствии с конвейером w3 и связан с ним.

[00035] Помимо этого, такая установка также может содержать холодный буфер 60, предпочтительно также установленный в соответствии с конвейером w3 и связанный с ним, как показано на Фиг.1

[00036] Такая установка также предпочтительно снабжена столом 70 загрузки в холодном состоянии или эквивалентной платформой загрузки в холодном состоянии, выгодным образом установленными также на производственной линии р2 в соответствии с конвейером w4 и связанными с ним.

[00037] Стол 70 загрузки в холодном состоянии может быть также функционально и/или физически соединен с холодным буфером 60, в результате чего промежуточные изделия, достигшие этого буфера, могут выгодным образом быть перенесены на упомянутый стол, чтобы в итоге храниться в холодном состоянии, например, в заданном месте, выделенном на складе, до тех пор, пока система не определит, что соблюдаются условия для повторного ввода этих промежуточных изделий в технологический процесс.

[0038] В варианте, показанном на Фиг.1, первое средство tr1 переноса, например, в виде тележки, используется для переноса длинных промежуточных изделий между:

- соответствующей линией литья, после того, как такие изделия достигли выходной зоны 100 машины непрерывного литья,

и

- соответствующим конвейером w1,

в результате чего изделия можно непосредственно поставлять в индукционное нагревательное устройство 40 при помощи последующих конвейеров w1 и впоследствии в прокатный стан 200 при помощи конвейеров w2.

Как следствие, длинные промежуточные изделия, перенесенные таким образом, непосредственно посылаются в прокатный стан 200 по первому пути 1 перемещения изделий, или маршруту 1, в соответствии с первым режимом прокатки.

[00039] В варианте, показанном на Фиг.1, второе средство tr2 переноса, например, в виде тележки, используется для переноса длинных промежуточных изделий между:

- соответствующей линией литья, после того, как такие изделия достигли выходной зоны 100 машины непрерывного литья,

и

- либо горячим буфером 50,

- либо холодным буфером 60 после предварительного прохождения через горячий буфер 50.

[00040] В варианте, показанном на Фиг.1, третье средство tr3 переноса, например, в виде тележки, используется для переноса длинных промежуточных изделий, выходящих из нагревательного устройства 30, работающего на топливе, на конвейер w1, находящийся выше индукционного нагревательного устройства 40, если смотреть в направлении технологического процесса, в результате чего их можно подавать в индукционное нагревательное устройство 40 и, после прохождения через него, в конце - в прокатный стан 200.

[00041] На возможном втором пути 2 перемещения изделий, или маршруте 2, соответствующем режиму производства, отличающемуся от упомянутого режима непосредственной прокатки, длинные промежуточные изделия, поступившие в выходную зону 100 машины непрерывного литья, могут быть перенесены при помощи средства tr2 переноса в горячий буфер 50. После этого такие промежуточные изделия можно подавать при помощи конвейера w3 в нагревательное устройство 30, работающее на топливе, и при помощи средства tr3 переноса их можно перемещать на конвейер w1, идущий к индукционному нагревательному устройству 40. В конце такие промежуточные изделия направляются при помощи конвейера w2 в прокатный стан 200.

[00042] На возможном третьем пути 3 перемещения изделий, или маршруте 3, соответствующем еще одному режиму производства, отличающемуся от двух предыдущих режимов производства, которые указаны выше, длинные промежуточные изделия, поступившие в выходную зону 100 машины непрерывного литья, могут быть предварительно перенесены при помощи средства tr2 переноса в горячий буфер 50. После этого такие промежуточные изделия могут быть дополнительно перенесены, при помощи того же средства tr2 переноса или аналогичного средства переноса, проходящего в диапазоне перемещения этого средства tr2, в холодный буфер 60, где они складируются. Как рассмотрено выше, между холодным буфером 60 и столом 70 загрузки в холодном состоянии может быть обеспечено функциональное и/или физическое соединение (в качестве примера показанное на Фиг.1 пунктирной линией), чтобы промежуточные изделия, хранящиеся в холодном состоянии в течение более длительного периода времени на каком-либо складе или тому подобном, можно было позднее повторно вводить в технологический процесс, например, выгодным образом с прохождением через нагревательное устройство 30, работающее на топливе, для выравнивания температуры и последующим переносом при помощи средства tr3 переноса на конвейер w1 и в индукционное нагревательное устройство 40, по аналогии с этапами, рассмотренными применительно к указанному выше возможному второму пути 2 перемещения изделий, или маршруту 2.

[00043] Средства tr1, tr2, tr3 переноса предпочтительно представляют собой двунаправленные средства, или средства двойного действия, которые пригодны для подъема, транспортировки и переноса длинных промежуточных изделий таким образом, как рассмотрено выше, и которые легко можно повторно позиционировать либо относительно выходной зоны 100 машины непрерывного литья, в случае tr1 и tr2, либо у выхода из нагревательного устройства 30, работающего на топливе, в случае tr3.

[00044] Средство tr1 переноса на конвейер w1 и средство tr2 переноса в буферы 50, 60 показаны как обособленные. Однако можно было бы объединить функциональные возможности средства tr1 переноса и средства tr2 переноса в одном средстве переноса, или тележке, например, за счет увеличения скорости перемещения в двух направлениях.

[0045] Производственная установка, функционирующая в соответствии со способом по настоящему изобретению, содержит автоматизированную систему управления, содержащую специальные датчики, которые работают совместно с указанными выше средствами tr1, tr2, tr3 переноса.

[00046] После определения датчиками присутствия длинных промежуточных изделий на заданном участке заданной линии литья, датчик температуры определяет температуру длинных промежуточных изделий, находящихся на этом участке, что делает возможным обновление данных в реальном времени при работе производственной установки. На основе температуры, определенной на заданном участке, в общую автоматизированную систему управления передается пропорциональный сигнал. На основе поступившей входной информации автоматизированная система управления активирует указанные выше средства переноса в соответствии с этапами технологического процесса, предписанными способом по настоящему изобретению.

[00047] Датчики, определяющие положение или присутствие длинных промежуточных изделий, могут представлять собой стандартные оптические датчики присутствия или, более конкретно, могут представлять собой детекторы горячего металла, предназначенные для обнаружения испускаемого светового излучения или присутствия нагретых тел, испускающих инфракрасное излучение.

[00048] Например, температуру Т1 круглых заготовок, поступивших после непрерывного литья на линию литья, в предпочтительном случае определяют на выходе из выходной зоны 100 машины непрерывного литья, когда датчики упомянутой автоматизированной системы управления определяют их присутствие на участке V1, который является, по существу, смежным с этой зоной.

[00049] Помимо этого, температуру Т2 круглых заготовок, движущихся на конвейерах w1, в предпочтительном случае определяют на входе в индукционное нагревательное устройство 40, когда датчики определяют их присутствие на участке V2, который является, по существу, смежным с входом этого устройства.

[00050] В дополнение к этому, температуру Т3 круглых заготовок, движущихся на конвейерах w3, в предпочтительном случае определяют на входе в нагревательное устройство 30, работающее на топливе, когда датчики определяют их присутствие на участке V3, который является, по существу, смежным с входом этого устройства.

[00051] И, наконец, температуру Т4 круглых заготовок, движущихся на конвейерах w2, в предпочтительном случае определяют на входе в прокатный стан 200, когда датчики определяют их присутствие на участке V4, который является, по существу, смежным с входом этого стана.

[00052] Круглые заготовки, введенные в производственную установку и движущиеся внутри этой установки, которая функционирует в соответствии со способом по настоящему изобретению, кроме того, выгодным образом могут маркироваться и систематически отслеживаться при помощи дополнительных датчиков, например, во время транспортировки и переноса при помощи средств tr1, tr2, tr3 переноса и/или нахождения в горячем буфере 50 и/или складирования в холодном буфере 60 и/или помещения на стол 70 загрузки в холодном состоянии.

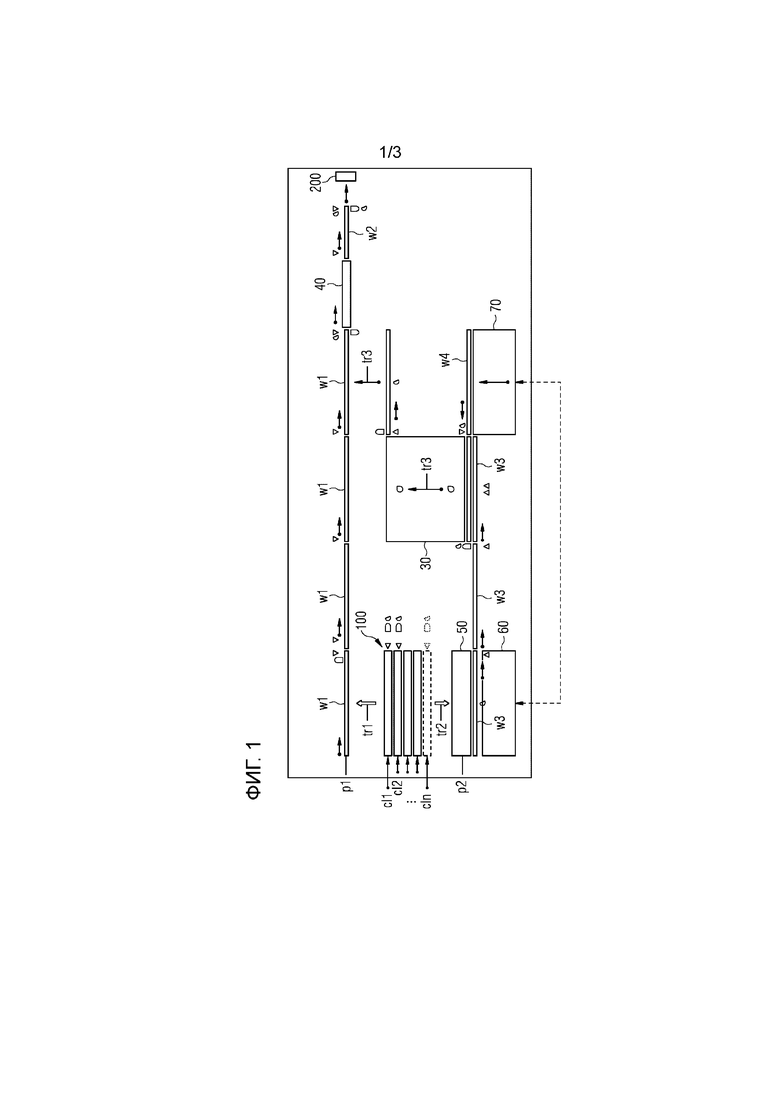

[00053] В основе способа, соответствующего настоящему изобретению, лежит математическая модель, которая используется для вычисления в динамическом режиме эталонного значения, так называемого "Показателя общей стоимости нагрева" (GHCI). Способ, соответствующий настоящему изобретению, позволяет управлять технологическим процессом и, в частности, несколькими имеющимися источниками теплоты, например, нагревательным устройством 30, работающим на топливе, и индукционным нагревательным устройством 40, таким образом, чтобы минимизировать показатель общей стоимости нагрева. В результате показатель общей стоимости нагрева соотносится с множеством нагревательных устройств производственной установки и, в частности, с расходованием ими энергии.

[00054] В указанной выше математической модели показатель общей стоимости нагрева вычисляется адаптивным образом, исходя из реальных, существующих на данный момент условий, мгновенно определяемых датчиками. В результате, по сути, моделируется функционирование производственной установки, для которой параметры компоновки и характеристики устройств учитываются при помощи математической модели, как рассмотрено ниже.

[00055] Далее математическая модель будет представлена более подробно, при этом в качестве примера будет рассмотрен конкретный вариант длинного промежуточного изделия в виде круглой заготовки.

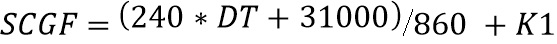

[00056] Расходование энергии нагревательным устройством 30, работающим на топливе, вычисляется следующим образом:

где:

SCGF - удельный расход в кВт·ч/т;

DT - требуемое приращение температуры в °С, причем DT в этом случае эквивалентно разнице между Т2 и Т3;

К1 - константа.

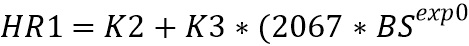

[0057] Скорость нагрева в нагревательном устройстве 30, работающем на топливе, вычисляется следующим образом:

)

)

где:

HR - скорость нагрева в °С/мин;

BS - поперечный размер круглой заготовки в мм;

К2 и К3 - константы;

exp0 - константа.

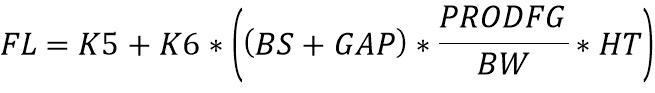

[00058] Размеры нагревательного устройства 30, работающего на топливе, вычисляются следующим образом:

где:

FL - длина нагревательного устройства, работающего на топливе, в мм;

GAP - расстояние между двумя круглыми заготовками, находящимися внутри нагревательного устройства 30, работающего на топливе;

PRODFG - производительность в т/час;

BW - вес круглой заготовки в тоннах;

НТ - требуемое время нагрева в часах;

К5, К6 - константы.

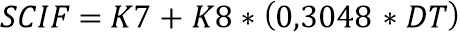

[00059] Расходование энергии индукционным нагревательным устройством 40 вычисляется следующим образом:

где:

SCIF - удельный расход в кВт·ч/т;

DT - требуемое приращение температуры в °С, причем DT в этом случае эквивалентно разнице между Т4 и Т2;

К7, К8 - константы.

[00060] Размеры индукционного нагревательного устройства 40 вычисляются следующим образом:

где:

FL - длина индукционного нагревательного устройства в мм;

DT - требуемое приращение температуры в °С, причем DT в этом случае эквивалентно разнице между Т4 и Т2;

PROD - производительность в т/час;

w1 по w7 - константы.

[00061] Скорость нагрева в индукционном нагревательном устройстве 40 вычисляется следующим образом:

где:

HR - скорость нагрева в °С/с;

VIND - скорость перемещения через индукционное нагревательное устройство в м/с;

DT - требуемое приращение температуры в °С, причем DT в этом случае эквивалентно разнице между Т4 и Т2;

К11, К12 - константы.

[00062] Количество окалины, возникающей при выполнении этапов процесса, вычисляется как функция от температуры, площади поверхности круглой заготовки в м2, времени нахождения при такой температуре.

[00063] Количество СО2, возникающего в нагревательном устройстве, работающем на топливе, вычисляется следующим образом:

где:

QCO2 - количество возникающего СО2 на тонну готовой продукции;

SCGF - удельный расход энергии в нагревательном устройстве, работающем на топливе, в кВт·ч/т;

POTC - теплотворная способность топлива в ккал/нм3;

К15, К16 - константы.

[00064] В итоге, в соответствии с представленной здесь математической моделью, показатель общей стоимости нагрева вычисляется следующим образом:

где:

GHCI - суммарная стоимость нагрева в Евро/т;

SCGF - удельный расход энергии в нагревательном устройстве, работающем на топливе, в кВт·ч/т;

PG - цена топлива;

SCIF - удельный расход энергии в индукционном нагревательном устройстве, в кВт·ч/т;

PE - цена электричества;

SSQ - удельное количество окалины в % от веса круглой заготовки;

FPP - цена готовой катаной продукции;

QCO2 - количество возникающего СО2;

ССО - стоимость СО2 в Евро/т;

К17, К18 - константы.

[00065] В свете сказанного выше видно, каким образом рассмотренная выше математическая модель учитывает ряд непрерывно обновляемых параметров, которые играют значительную роль в процессе производства и его экономической части, например:

ежедневную стоимость энергии; расходование энергии; производство и стоимость СО2; степень окисления железа, иначе называемую производством окалины; производительность сталеплавильного цеха; производительность прокатного стана; график производства; емкость склада для хранения промежуточной изделий; емкость склада для хранения готовой продукции.

[00066] Способ, соответствующий настоящему изобретению, базируется на указанной выше математической модели для моделирования процесса производства в реальном времени, а также прогнозирования и вычисления в динамическом режиме постоянно актуализируемого показателя общей стоимости нагрева.

[00067] Моделирование и вычисление показателя общей стоимости нагрева предпочтительно выполняют в вычислительных процедурах, временной интервал в которых может составлять, например, 100 мс. Для установления непосредственной связи между реальной компоновкой производственной установки и математической моделью, используемой для моделирования, в этой модели выгодно задать ряд виртуальных датчиков, которые представляют реальные датчики или имеют взаимосвязь с этими датчиками, установленными в производственной установке.

[00068] В предпочтительном случае для каждого длинного промежуточного изделия, например, в типичном случае, круглой заготовки, вычисление соответствующего связанного с ней показателя общей стоимости нагрева итерируют в последовательных вычислительных процедурах.

[00069] Последовательностью выполнения этапов, реализуемых при помощи способа, соответствующего настоящему изобретению, управляют таким образом, чтобы каждое длинное промежуточное изделие следовало по пути перемещения или маршруту, который фактически минимизирует значение, получаемое при выполнении вычислительных процедур для соответствующего показателя общей стоимости нагрева (GHCI).

[00070] При определении оптимального пути перемещения или маршрута для каждого длинного промежуточного изделия, которое должно обрабатываться, алгоритм, лежащий в основе способа, соответствующего настоящему изобретению, по сути, управляет оптимальным использованием нескольких имеющихся нагревательных устройств.

[00071] Алгоритм, лежащий в основе способа, соответствующего настоящему изобретению, при определении эффективного маршрута для каждого длинного промежуточного изделия и их всех, минимизирующего определенный выше показатель общей стоимости нагрева, четко учитывает, при помощи представленной выше математической модели, заданную компоновку производственной установки и другие данные настройки.

Такие данные настройки могут содержать контролируемые скорости перемещения на разных конвейерах и/или в разных секциях конвейеров.

[00072] Если обратиться к представленной математической модели, данные настройки также предпочтительно содержат следующие величины:

- DT2, представляющую собой заранее установленное максимальное увеличение температуры в индукционном нагревательном устройстве 40 для заданной компоновки производственной установки, которая принята;

- t2, представляющую собой заранее установленное максимальное время прохождения длинного промежуточного изделия через индукционное нагревательное устройство 40;

- DT3, представляющую собой заранее установленное максимальное увеличение температуры в нагревательном устройстве 30, работающем на топливе, для заданной компоновки производственной установки, которая принята; и

- t3, представляющую собой заранее установленное максимальное время нахождения длинного промежуточного изделия в нагревательном устройстве 30, работающем на топливе.

[00073] Настоящий способ также базируется на приблизительном определении тепловых потерь или падения температуры на различных участках производственной установки с заданной компоновкой; такое приблизительное определение основано на известных тепловых моделях для анализа процессов охлаждения. В этой связи, в представленной выше математической модели учитываются следующие величины для тепловых потерь или падения температуры, связанные с характеристиками обрабатываемых длинных промежуточных изделий, которые получают или предполагают, исходя из известных тепловых моделей для твердых тел:

- DT1-2, представляющая собой тепловые потери в промежутке от выхода из выходной зоны 100 ССМ до входа в индукционное нагревательное устройство 40;

- DT1-3, представляющая собой тепловые потери в промежутке от выхода из выходной зоны 100 ССМ до входа в нагревательное устройство 30, работающее на топливе; и

- DT3-2, представляющая собой тепловые потери в промежутке от выхода из нагревательного устройства 30, работающего на топливе, до входа в индукционное нагревательное устройство 40.

[0074] На основе заданной компоновки производственной установки, контролируемых скоростей перемещения на разных конвейерах и/или в разных секциях конвейеров, определенных выше заранее установленных длительностей t2, t3, а также на основе отслеживания при помощи датчиков ввода длинных промежуточных изделий в конкретную производственную установку и их перемещения внутри этой установки, представленная выше математическая модель также позволяет предположить приблизительное время, затрачиваемое при перемещении длинных промежуточных изделий между различными участками производственной установки.

В частности, можно приблизительно определить следующее время:

- t1-2, представляющее собой время от выхода из выходной зоны 100 ССМ до входа в индукционное нагревательное устройство 40;

- t1-3, представляющее собой время от выхода из выходной зоны 100 ССМ до входа в нагревательное устройство 30, работающее на топливе; и

- t3-2, представляющее собой время от выхода из нагревательного устройства 30, работающего на топливе, до входа в индукционное нагревательное устройство 40.

[00075] На основе указанных выше реальных значений, измеренных при помощи датчиков, значений настройки, которые устанавливаются заранее в соответствии с компоновкой конкретной производственной установки, и указанных выше предполагаемых значений и/или значений, получаемых при помощи модели, способ, соответствующий настоящему изобретению, позволяет систематическим образом получать набор пороговых температурных величин Тс3, Тс3*, Тс1, которые однозначно определяют происходящий автоматически выбор из нескольких возможных путей перемещения изделий или маршрутов, а именно, маршрута 1, маршрута 2 и маршрута 3.

[00076] Такие пороговые величины, в зависимости от которых автоматически происходит выбор из нескольких возможных путей перемещения изделий, будут рассмотрены ниже вместе с подробным описанием последовательности этапов, выполняемых при использовании способа, соответствующего настоящему изобретению, и вместе с параллельным рассмотрением соответствующих процессов, показанных на Фиг.3.

[00077] После измерения при помощи датчиков реальной температуры Т1 в выходной зоне 100 машины непрерывного литья, или выходной зоне 100 ССМ, в заданной производственной установке, имеющей определенную компоновку:

- при помощи модели затем приблизительно определяют время t3-2 от выхода из нагревательного устройства 30, работающего на топливе, до входа в индукционное нагревательное устройство 40, а также

- при помощи тепловой модели получают тепловые потери DT1-3 и DT3-2.

[00078] Как указано выше, для конкретной производственной установки с заданной компоновкой и ее планируемого использования известны имеющиеся заранее установленное увеличение DT2 температуры в индукционном нагревательном устройстве 40 и заранее установленное увеличение DT3 температуры в нагревательном устройстве 30, работающем на топливе.

[00079] Исходя из предположения наличия конкретной производственной установки с заданной компоновкой и планируемого ее использования, как указано выше, в математическую модель вводится целевая температура Тс4, которая должна пониматься как ожидаемая и желаемая температура на входе в прокатный стан 200. Целевая температура Тс4 является такой, чтобы можно было оптимальным образом выполнять обработку длинных промежуточных изделий в прокатном стане 200 с учетом качества катаных изделий и обрабатываемости. Таким образом, Тс4 в предпочтительном случае связана с заранее определенными техническими характеристиками готового, обработанного изделия, получаемого в результате прокатки на выходе из прокатного стана 200, и диктуется этими характеристиками. В идеале измеренная Т4 и Тс4 совпадают.

При помощи виртуальных датчиков, введенных при моделировании в модель заданной производственной установки, целевая температура Тс4 регулярно сопоставляется с реальной температурой, измеренной при помощи датчиков в физической производственной установке, в результате чего такая информация учитывается в математической модели, чтобы моделирование производственных операций при помощи математического метода адаптивно следовало за реальной ситуацией в физической производственной установке и обновлялось в соответствии с ней.

[00080] На основе указанных выше входных данных вычисляется первая пороговая температура Тс3.

Как показано на Фиг.3, Тс3 рассчитывается как разница между целевой температурой Тс4 и суммой:

- заранее установленного увеличения DT2 температуры в индукционном нагревательном устройстве 40 и

- заранее установленного увеличения DT3 температуры в нагревательном устройстве 30, работающем на топливе;

при этом также учитываются и компенсируются получаемые при помощи тепловой модели тепловые потери DT3-2 в промежутке от выхода из нагревательного устройства 30, работающего на топливе, до входа в индукционное нагревательное устройство 40. Определенная таким образом первая пороговая температура Тс3 является, по существу, контрольной температурой на входе нагревательного устройства 30, работающего на топливе, что определяет осуществимость процесса.

[00081] Если измеренная температура Т1 выше первой пороговой температуры Тс3, то при выполнении способа, соответствующего настоящему изобретению, автоматически определяется, что, исходя из осуществимости и с экономической точки зрения, имеется возможность обработки длинных промежуточных изделий в соответствии с так называемым "маршрутом 1", или "путем 1 перемещения изделий", то есть, перенос длинных промежуточных изделий, поступивших в выходную зону 100 машины непрерывного литья, в индукционное нагревательное устройство 40 при помощи конвейеров w1 и затем в прокатный стан 200 при помощи конвейеров w2.

[00082] Если измеренная температура Т1 ниже первой пороговой температуры Тс3, то при выполнении способа, соответствующего настоящему изобретению, автоматически определяется, уже на этой стадии, что, исходя из осуществимости и с экономической точки зрения, нет возможности обработки длинных промежуточных изделий в соответствии с так называемым "маршрутом 1", или "путем 1 перемещения изделий". Вместо этого, при выполнении способа, соответствующего настоящему изобретению, автоматически определяется, что единственными оставшимися возможными вариантами, чтобы минимизировать показатель общей стоимости нагрева для текущих промежуточных изделий и заданной производственной установки, являются либо следование по так называемому "маршруту 2", или "пути 2 перемещения изделий", либо следование по так называемому "маршруту 3", или "пути 3 перемещения изделий".

[00083] На маршруте 2 длинные промежуточные изделия, поступившие в выходную зону 100 машины непрерывного литья, переносятся при помощи средства tr2 переноса в горячий буфер 50. После этого такие промежуточные изделия транспортируются при помощи конвейеров w3 в нагревательное устройство 30, работающее на топливе, и, при помощи средства tr3 переноса, перемещаются на конвейер w1, идущий к индукционному нагревательному устройству 40. И, наконец, такие промежуточные изделия направляются при помощи конвейера w2 в прокатный стан 200.

[00084] На маршруте 3 длинные промежуточные изделия, поступившие в выходную зону 100 машины непрерывного литья, предварительно переносятся при помощи средства tr2 переноса в горячий буфер 50. После этого такие промежуточные изделия дополнительно переносятся при помощи того же средства tr2 переноса или при помощи аналогичного средства переноса, проходящего в диапазоне перемещения этого средства tr2, в холодный буфер 60, где они складируются. Между холодным буфером 60 и столом 70 загрузки в холодном состоянии может быть обеспечено функциональное и/или физическое соединение (в качестве примера показанное на Фиг.1 пунктирной линией), чтобы промежуточные изделия, хранящиеся в холодном состоянии в течение более длительного периода времени на каком-либо складе или тому подобном, можно было позднее повторно вводить в технологический процесс с прохождением через нагревательное устройство 30, работающее на топливе, для выравнивания температуры и затем переносить при помощи средства tr3 переноса на конвейер w1, перемещать в индукционное нагревательное устройство 40 и в конце направлять при помощи конвейера w2 в прокатный стан 200.

[0085] Чтобы автоматически различать маршрут 2 и маршрут 3, в способе, соответствующем настоящему изобретению, вычисляется вторая пороговая температура Тс3*, зависящая от первой пороговой температуры Тс3 и в предпочтительном случае равная разности Тс3 и тепловых потерь DT1-3 в промежутке от выхода из выходной зоны 100 ССМ до входа в нагревательное устройство 30, работающее на топливе, которые получают при помощи тепловой модели с учетом приблизительно определенного времени t1-3 от выхода из выходной зоны 100 ССМ до входа в нагревательное устройство 30, работающее на топливе.

[00086] Если измеренная температура Т1 выше такой второй пороговой температуры Тс3*, то текущее промежуточное изделие направляется по маршруту 2.

[00087] Если вместо этого измеренная температура Т1 ниже такой второй пороговой температуры Тс3*, то текущее промежуточное изделие направляется по маршруту 3.

[00088] Если измеренная температура Т1 выше первой пороговой температуры Тс3, и в качестве возможного варианта остается маршрут 1, в способе, соответствующем настоящему изобретению, при условии, что текущее длинное промежуточное изделие в выходной зоне 100 ССМ достаточно нагрето для того, чтобы удобным образом избежать использования холодного буфера 60, автоматически определяется, должно ли текущее длинное промежуточное изделие быть направлено по маршруту 1 или по маршруту 2, чтобы сохранить на минимуме показатель общей стоимости нагрева.

[00089] Для автоматического определения того, должно ли текущее длинное промежуточное изделие быть направлено по маршруту 1 или по маршруту 2, в способе, соответствующем настоящему изобретению, выполняется обращение к третьей пороговой температуре Тс1, которая, по существу, представляет собой дополнительную контрольную температуру в выходной зоне 100 машины непрерывного литья.

[00090] Вычисление третьей пороговой температуры Тс1 основано на представленной выше математической модели, которая обновляется за счет ввода следующих данных:

- текущей целевой температуры Тс4;

- заранее установленного увеличения DT2 температуры в индукционном нагревательном устройстве 40; и

- тепловых потерь DT1-2 в промежутке от выхода из выходной зоны 100 ССМ до входа в индукционное нагревательное устройство 40, которые получают при помощи тепловой модели с учетом приблизительно определенного времени t1-2, проходящего от выхода из выходной зоны 100 ССМ до входа в индукционное нагревательное устройство 40.

[00091] На основе указанных выше входных данных на первом этапе вычисляется промежуточная температура Тс2, представляющая собой воссозданную контрольную температуру на входе в индукционное нагревательное устройство 40, как разность между актуализированными Тс4 и DT2.

[00092] На втором этапе вычисляется третья пороговая температура Тс1, как разность между Тс2 и DT1-2.

[00093] Если измеренная температура Т1 ниже такой третьей пороговой температуры Тс1, то текущее промежуточное изделие направляется по маршруту 2.

[00094] Если, вместо этого, измеренная температура Т1 выше такой третьей пороговой температуры Тс1, то в способе, соответствующем настоящему изобретению, автоматически выполняется дополнительная проверка.

[00095] На основе текущих входных данных, собранных при помощи датчиков на участках V1 и V2 в то время, когда обнаруживается присутствие каждого из длинных промежуточных изделий, проходящих через эти участки, и на основе последующего вычисления при помощи математической модели показателя общей стоимости нагрева, создаваемого текущим длинным промежуточным изделием в случае, если оно следует по маршруту 1, или в случае, если оно следует по маршруту 2, в способе, соответствующем настоящему изобретению, автоматически определяется:

- что текущее длинное промежуточное изделие должно быть направлено на маршрут 1, если показатель GHCI1 общей стоимости нагрева, связанный с маршрутом 1, в заданных условиях меньше показателя GHCI2, связанного с маршрутом 2, или же

- что текущее длинное промежуточное изделие должно быть направлено на маршрут 2, если показатель GHCI1 общей стоимости нагрева, связанный с маршрутом, в заданных условиях больше показателя GHCI2, связанного с маршрутом 2.

[00096] Способ и система, соответствующие настоящему изобретению, по сути, рационализируют производство длинных металлических изделий, например, стержней, прутков, проволоки и т.п., получаемых при обработке длинных промежуточных изделий, например, круглых и квадратных заготовок или тому подобного, и, по сути, позволяют сделать такое производство более энергоэффективным. Фактически, благодаря постоянному обновлению системы с использованием текущих данных, измеряемых датчиками в реальной производственной установке, и параллельному обновлению математической модели при помощи являющихся их копиями виртуальных датчиков, моделирование производственных операций при помощи математического метода адаптивно отражает реальную ситуацию в физической производственной установке. Таким образом, при использовании настоящего способа корректно учитывается даже то, что стоимость энергии колеблется в течение суток и изменяется от одного временного интервала к другому.

[00097] Благодаря способу, соответствующему настоящему изобретению, который реализован в программном обеспечении, гарантируется "бесшовное" поступление на участки производственной установки, расположенные ниже машины непрерывного литья, если смотреть в направлении технологического процесса. Помимо этого, в частности, оптимизируются пути перемещения обрабатываемых длинных промежуточных изделий, в соответствии со стратегией уменьшения влияния выбросов диоксида углерода на производственные операции и повышения экологической эффективности за счет уменьшения этих выбросов.

[00098] Таким образом, за счет организации производства в соответствии с настоящим способом можно значительно уменьшить затраты на приведение в соответствие с законодательством по охране окружающей среды, помимо этого, за счет автоматического направления длинных промежуточных изделий на маршруты, которые детерминированно выделяются для каждого изделия, обрабатываемого в текущий момент, повышается качество обработанных изделий.

[00099] Представленная выше система автоматизированного управления может быть соединена с процессором компьютерной системы. Поэтому настоящая заявка также относится к системе обработки данных, соответствующей рассмотренному способу, которая содержит процессор, выполненный с возможностью задавать и/или выполнять этапы, указанные в пунктах 1-15 Формулы изобретения.

[000100] Аналогичным образом, настоящая заявка также относится к производственной установке, в частности, выполненной с возможностью реализации способа, указанного в пунктах 1-15 Формулы изобретения таким образом, как ранее описано для ее компонентов.

Изобретение относится к области производства длинных металлических изделий, например стержней, прутков, проволоки или тому подобного. Способ включает следующие этапы: принимают из машины непрерывного литья множество длинных промежуточных изделий, перемещающихся на соответствующих линиях (cl1, cl2, …, cln) непрерывного литья, помещенных в выходную зону (100) машины непрерывного литья, затем вводят длинные промежуточные изделия из выходной зоны (100) в производственную установку, которая содержит по меньшей мере прокатный стан (200) для прокатки длинных промежуточных изделий, множество взаимосвязанных производственных линий (р1, р2), находящихся между выходной зоной (100) машины непрерывного литья и прокатным станом (200), причем производственные линии (р1, р2) задают множество путей перемещения изделий или маршрутов: маршрут 1, маршрут 2, маршрут 3, и, по меньшей мере, первое и второе нагревательные устройства (30, 40) с известными характеристиками. Способ включает следующие этапы: связывают с заданной производственной установкой математическую модель для вычисления в динамическом режиме эталонного значения (GHCI, GHCI1, GHCI2), или показателя общей стоимости нагрева, соотнесенного с множеством нагревательных устройств (30, 40), определяют в автоматическом режиме для каждого длинного промежуточного изделия путь перемещения или маршрут (маршрут 1, маршрут 2, маршрут 3), который позволяет минимизировать эталонное значение (GHCI, GHCI1, GHCI2), или показатель общей стоимости нагрева; и в конце направляют в автоматическом режиме каждое длинное промежуточное изделие по определенному пути перемещения, который позволяет минимизировать эталонное значение (GHCI, GHCI1, GHCI2), или показатель общей стоимости нагрева. 13 з.п. ф-лы, 3 ил.

1. Способ производства длинных металлических изделий, например в виде стержней, прутков, проволоки,

включающий следующие этапы:

- принимают из машины непрерывного литья множество длинных промежуточных изделий, перемещающихся на соответствующих линиях (cl1, cl2, …, cln) непрерывного литья, причем длинные промежуточные изделия транспортируют в выходную зону (100) машины непрерывного литья;

- вводят длинные промежуточные изделия из выходной зоны (100) машины непрерывного литья в производственную установку, имеющую известные параметры компоновки, причем производственная установка содержит, по меньшей мере:

прокатный стан (200), предназначенный для прокатки длинных промежуточных изделий, взаимосвязанные производственные линии (р1, р2), находящиеся между выходной зоной (100) машины непрерывного литья и прокатным станом (200), причем производственные линии (р1, р2) задают множество путей перемещения изделий или маршрутов, в частности маршрут 1, маршрут 2, маршрут 3, и

- по меньшей мере первое и второе нагревательные устройства (30, 40), имеющие известные характеристики;

- направляют и переносят некоторые длинные промежуточные изделия от одной из линий (cl1, cl2, …, cln) непрерывного литья к первому нагревательному устройству (40) с помощью первого средства переноса (tr1) по первому маршруту 1,

- направляют и переносят некоторые длинные промежуточные изделия от одной из линий (cl1, cl2, …, cln) непрерывного литья ко второму нагревательному устройству (30) с помощью второго средства переноса (tr2) по второму маршруту 2,

отличающийся тем, что

- связывают с заданной производственной установкой математическую модель для вычисления в динамическом режиме эталонного значения (GHCI, GHCI1, GHCI2), характеризующего показатель общей стоимости нагрева, соотнесенного с множеством нагревательных устройств (30, 40) и c расходованием ими энергии;

причем вычисление в динамическом режиме эталонного значения (GHCI, GHCI1, GHCI2) включает следующие этапы:

- на участке (V1) производственной установки, по существу, смежном с выходной зоной (100) машины непрерывного литья, измеряют при помощи датчиков температуру (Т1) каждого длинного промежуточного изделия;

- определяют адаптивным образом множество пороговых температур (Тс3, Тс3*, Тс1);

- итерационно сравнивают температуру (Т1) каждого длинного промежуточного изделия, измеренную на участке (V1) производственной установки, по существу, смежном с выходной зоной (100) машины непрерывного литья, с пороговыми температурами (Тс3, Тс3*, Тс1), для определения в автоматическом режиме по какому пути перемещения или маршруту, в частности маршруту 1, маршруту 2, маршруту 3, должно следовать каждое из длинных промежуточных изделий, чтобы минимизировать эталонное значение (GHCI, GHCI1, GHCI2) для этого длинного промежуточного изделия,

- переносят длинные промежуточные изделия от второго нагревательного устройства (30) к первому нагревательному устройству (40) с помощью третьего средства переноса (tr3) по третьему маршруту.

2. Способ по п.1, в котором в основе пороговых температур (Тс3, Тс3*, Тс1) лежат заранее установленные данные, такие как известные характеристики (DT3, DT2; t3, t2) нагревательных устройств (30, 40) и/или известные параметры компоновки производственной установки и/или смоделированные физические свойства (DT1-3, DT1-2) длинных промежуточных изделий и/или заранее заданные целевые технические свойства (Тс4) готового, обработанного изделия, получаемого в результате прокатки на выходе из прокатного стана (200).

3. Способ по п. 1 или 2, в котором в основе вычисления в динамическом режиме эталонного значения (GHCI, GHCI1, GHCI2) лежат полученные в режиме реального времени входные данные, относящиеся к длинным промежуточным изделиям и их обработке в производственной установке, причем входные данные получают при помощи датчиков на соответствующих участках (V1, V2, V3, V4) этой установки.

4. Способ по п.3, в котором участки производственной установки, на которых в режиме реального времени получают входные данные, относящиеся к длинным промежуточным изделиям и их обработке, содержат по меньшей мере:

- первый участок (V1), смежный с выходной зоной (100) машины непрерывного литья; и

- второй участок (V2), смежный с входом в первое нагревательное устройство (40).

5. Способ по п.4, в котором участки производственной установки, на которых в режиме реального времени получают входные данные, относящиеся к длинным промежуточным изделиям и их обработке, дополнительно содержат:

- третий участок (V3), смежный с входом во второе нагревательное устройство (30); и

- четвертый участок (V4), смежный с входом в прокатный стан (200).

6. Способ по любому из пп.1-5, в котором связывание с заданной производственной установкой математической модели для вычисления в динамическом режиме эталонного значения (GHCI, GHCI1, GHCI2) выполняют посредством этапа, на котором устанавливают непосредственную связь между компоновкой производственной установки и математической моделью, используемой для ее моделирования, путем обеспечения множества виртуальных датчиков, заданных в математической модели, которые представляют датчики производственной установки или связаны с ними, в результате чего моделирование производственных операций при помощи математического метода адаптивно отражает производственные операции, выполняемые в производственной установке.

7. Способ по любому из пп.1-6, включающий этап, на котором в автоматическом режиме активируют средства (tr1, tr2, tr3) переноса длинных промежуточных изделий в производственной установке и переносят длинные промежуточные изделия при помощи средств (tr1, tr2, tr3) переноса на множество путей перемещения или маршрутов, в частности, маршрут 1, маршрут 2, маршрут 3, таким образом, чтобы в результате вычисления в динамическом режиме эталонного значения (GHCI, GHCI1, GHCI2) каждое из длинных промежуточных изделий следовало по пути перемещения или маршруту, в частности, маршруту 1, маршруту 2, маршруту 3, который позволяет минимизировать это эталонное значение.

8. Способ по п.7, в котором длинные промежуточные изделия переносят между:

- выходной зоной (100) машины непрерывного литья и

- либо первой производственной линией (р1) производственной установки, по которой эти изделия непосредственно транспортируются в прокатный стан (200), при помощи первого средства (tr1) переноса,

- либо дополнительной производственной линией (р2), содержащей буферные участки (50, 60), пригодные для хранения длинных промежуточных изделий, при помощи второго средства (tr2) переноса.

9. Способ по п.8, в котором длинные промежуточные изделия переносят между расположенными напротив производственными линиями (р1, р2) при помощи третьего средства (tr3) переноса, чтобы направить эти изделия с буферных участков (50, 60), находящихся на дополнительной производственной линии (р2), на первую производственную линию (р1), в результате чего затем можно выполнить их прокатку при помощи прокатного стана (200).

10. Способ по любому из пп. 1-9, включающий следующие этапы:

если температура (Т1) каждого длинного промежуточного изделия, измеренная на участке (V1) производственной установки, по существу, смежном с выходной зоной (100) машины непрерывного литья, выше первой пороговой температуры (Тс3),

- определяют в автоматическом режиме, что имеется возможность обработки длинного промежуточного изделия в соответствии с первым маршрутом (1), или путем (1) перемещения, посредством следующих этапов:

- переносят длинное промежуточное изделие, поступившее в выходную зону (100) машины непрерывного литья, в первое нагревательное устройство (40); и

- затем переносят длинное промежуточное изделие в прокатный стан (200) для его прокатки.

11. Способ по любому из пп.1-9, включающий следующие этапы:

если температура (Т1) каждого длинного промежуточного изделия, измеренная на участке (V1) производственной установки, смежном с выходной зоной (100) машины непрерывного литья, ниже первой пороговой температуры (Тс3),

- определяют в автоматическом режиме, что отсутствует возможность обработки длинных промежуточных изделий в соответствии с первым маршрутом (1), или путем (1) перемещения, и

- вычисляют вторую пороговую температуру (Тс3*).

12. Способ по п.11, включающий следующие этапы:

если измеренная температура (Т1) на участке (V1) производственной установки, смежном с выходной зоной (100) машины непрерывного литья, выше второй пороговой температуры (Тс3*), направляют текущее длинное промежуточное изделие по второму маршруту (2), или пути (2) перемещения, посредством следующих этапов:

- переносят длинное промежуточное изделие, поступившее в выходную зону (100) машины непрерывного литья, на участок (50) с горячим буфером, находящийся на дополнительной производственной линии (р2);

- затем, после временного хранения, перемещают длинное промежуточное изделие во второе нагревательное устройство (30) для выравнивания температуры;

- переносят длинное промежуточное изделие с дополнительной производственной линии (р2) на производственную линию (р1) производственной установки, на которой длинные промежуточные изделия непосредственно транспортируются в прокатный стан (200);

- забирают длинное промежуточное изделие в первое нагревательное устройство (40); и

- направляют это промежуточное изделие в прокатный стан (200).

13. Способ по п.11, включающий следующие этапы:

если измеренная температура (Т1) на участке (V1) производственной установки, смежном с выходной зоной (100) машины непрерывного литья, ниже второй пороговой температуры (Тс3*), направляют текущее длинное промежуточное изделие по третьему маршруту (3), или пути (3) перемещения посредством следующих этапов:

- переносят длинное промежуточное изделие, поступившее в выходную зону (100) машины непрерывного литья, на участок (50) с горячим буфером, находящийся на дополнительной производственной линии (р2); и

- затем перемещают длинное промежуточное изделие на участок (60) с холодным буфером, на котором оно остается складированным.

14. Способ по п.13, включающий следующие этапы:

повторно вводят длинное промежуточное изделие, складированное на участке (60) с холодным буфером, в производственную установку, выполняя следующее:

- переносят длинное промежуточное изделие с участка (60) с холодным буфером на стол (70) загрузки в холодном состоянии;

- затем переносят длинное промежуточное изделие со стола (70) загрузки в холодном состоянии во второе нагревательное устройство (30) для выравнивания температуры;

- переносят длинное промежуточное изделие с дополнительной производственной линии (р2) на производственную линию (р1) производственной установки, на которой длинные промежуточные изделия непосредственно транспортируются в прокатный стан (200);

- перемещают длинное промежуточное изделие к первому нагревательному устройству (40); и

- направляют упомянутое промежуточное изделие в прокатный стан (200).

| DE 19744815 C1, 11.03.1999 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 1992 |

|

RU2078626C1 |

| Устройство регулирования температуры подката для широкополосного стана горячей прокатки | 1987 |

|

SU1444003A1 |

| DE 102011077322 A1, 13.12.2012. | |||

Авторы

Даты

2019-08-23—Публикация

2015-10-16—Подача