00 00 9t СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества термообработки алюминиевых сплавов | 1985 |

|

SU1298629A1 |

| Способ диагностики структуры тонкостенных труб из алюминиевых сплавов | 2015 |

|

RU2628870C2 |

| Способ количественной оценки пережога в деформируемых термоупрочняемых алюминиевых сплавах с помощью EDS-анализа | 2018 |

|

RU2698698C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОТОЧНЫХ ДЕТАЛЕЙ ИЗ СПЛАВА АК4-1ч ДЛЯ СТАБИЛИЗАЦИИ ИХ РАЗМЕРОВ | 2010 |

|

RU2434971C1 |

| Способ термической обработки силуминов | 1987 |

|

SU1470809A1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

| СПОСОБ ЗАКАЛКИ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОГО СПЛАВА Д16 | 2011 |

|

RU2487961C2 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1747245A1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

СПОСОБ КОНТРОЛЯ КАЧЕСТВА ТЕРМООБРАБОТКИ СПЛАВОВ НА ОСНОВЕ АЛНМИНИЯ, заключающийся в том, что определяют изменение механической резонансной частоты образца сплавов после проведения термообработки и по этому изменению по заранее выявленной корреляционной зависимости между режимом термообработки, структурой сплава и изменением механической резонансной частоты оценивают качество термообработки, о т л и ч -а ю щ и и с я тем, что, с целью повышения достоверности контроля граничных значений режима термообработкинедогрева и пережога, дополнительно определяют изменение электропроводности образца сплава и по сочетанию изменений механической резонансной i частоты и электропроводности опредеСг ляют соответствие режима термообработки для получения необходимой С структуры сплава.

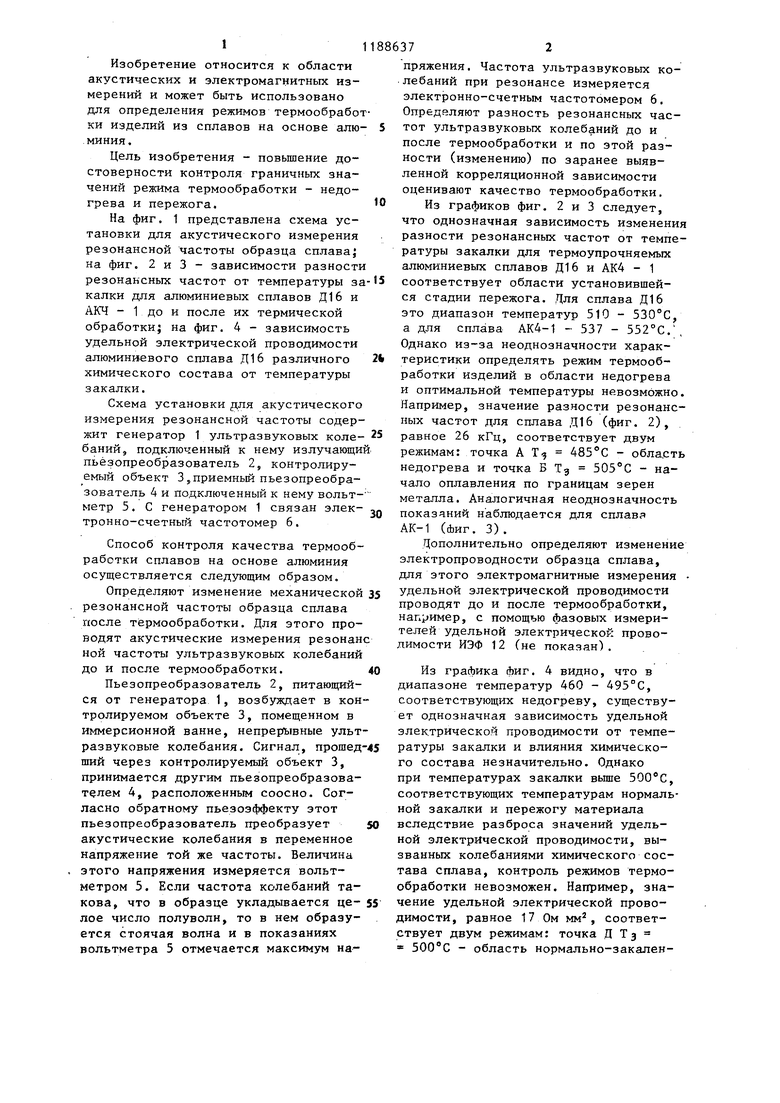

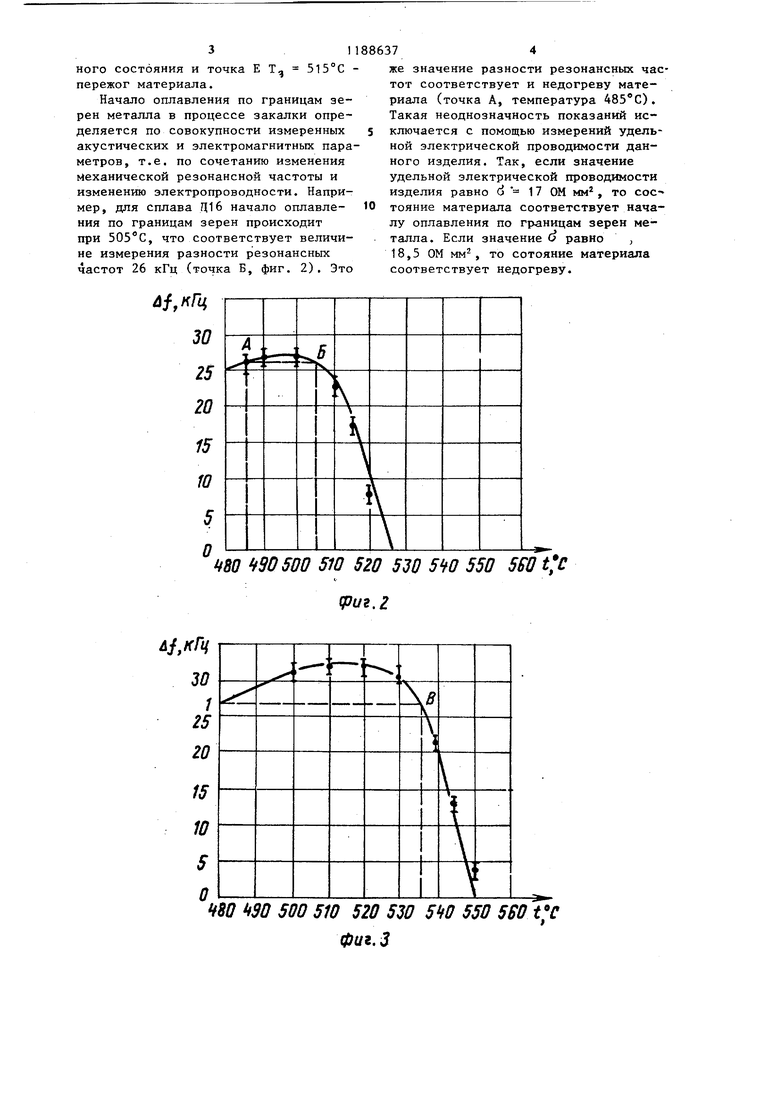

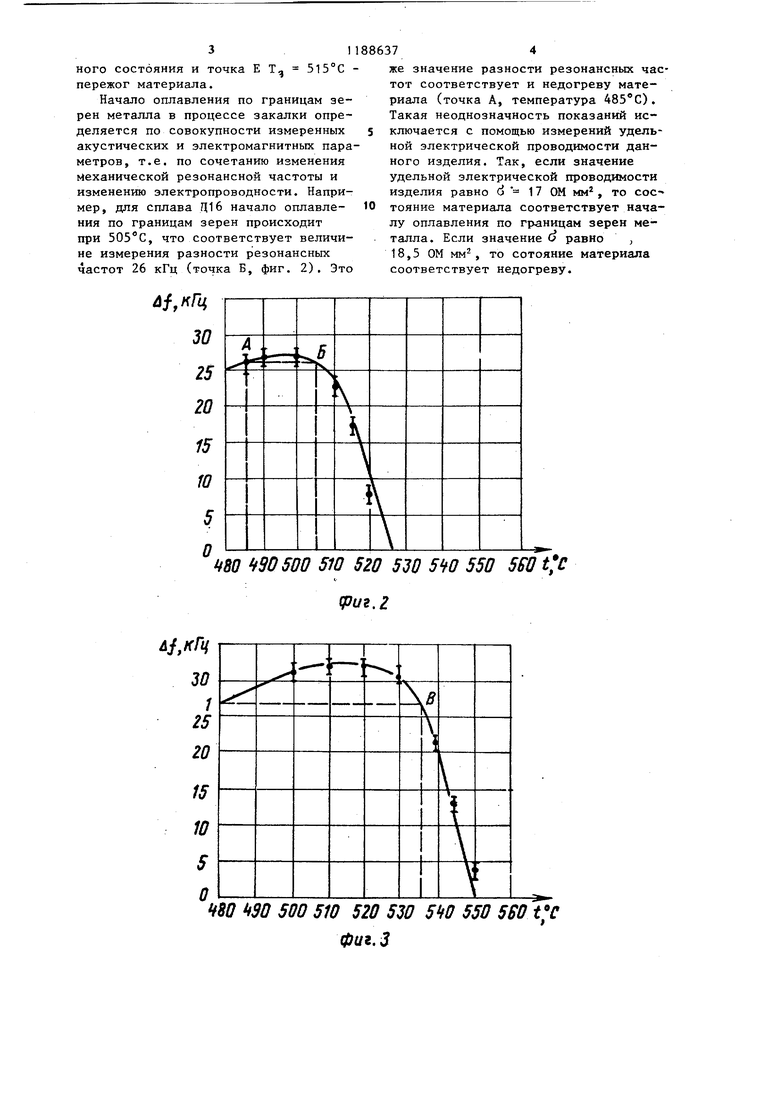

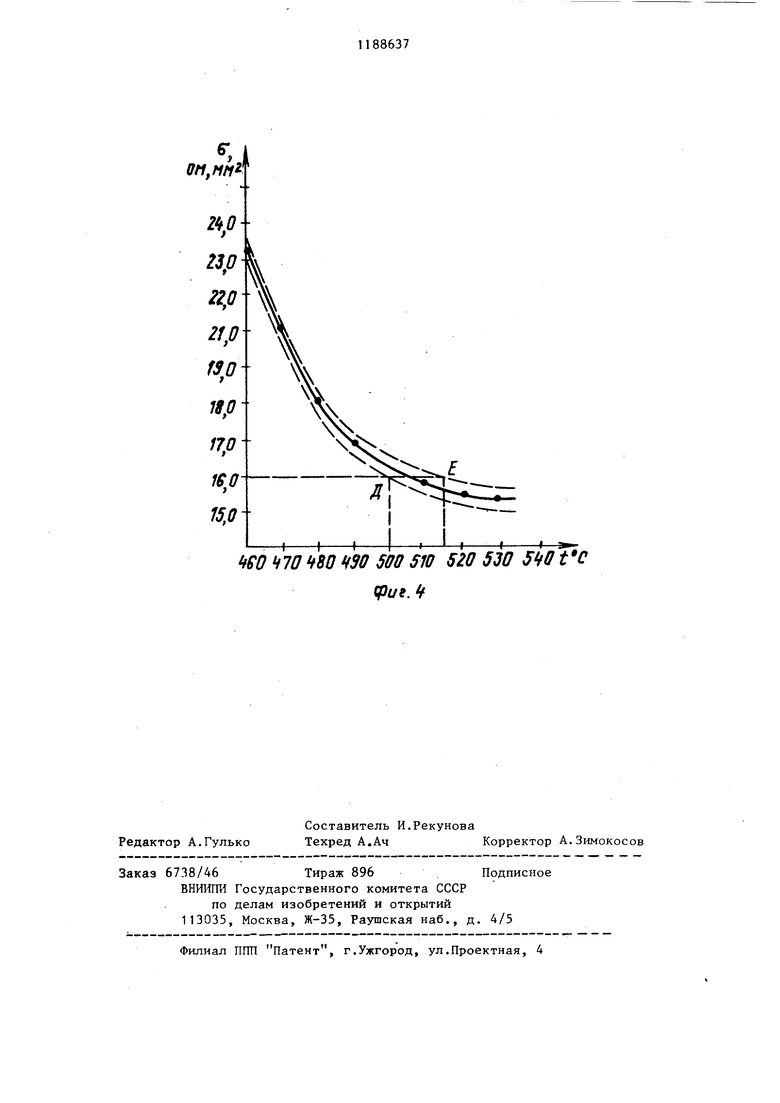

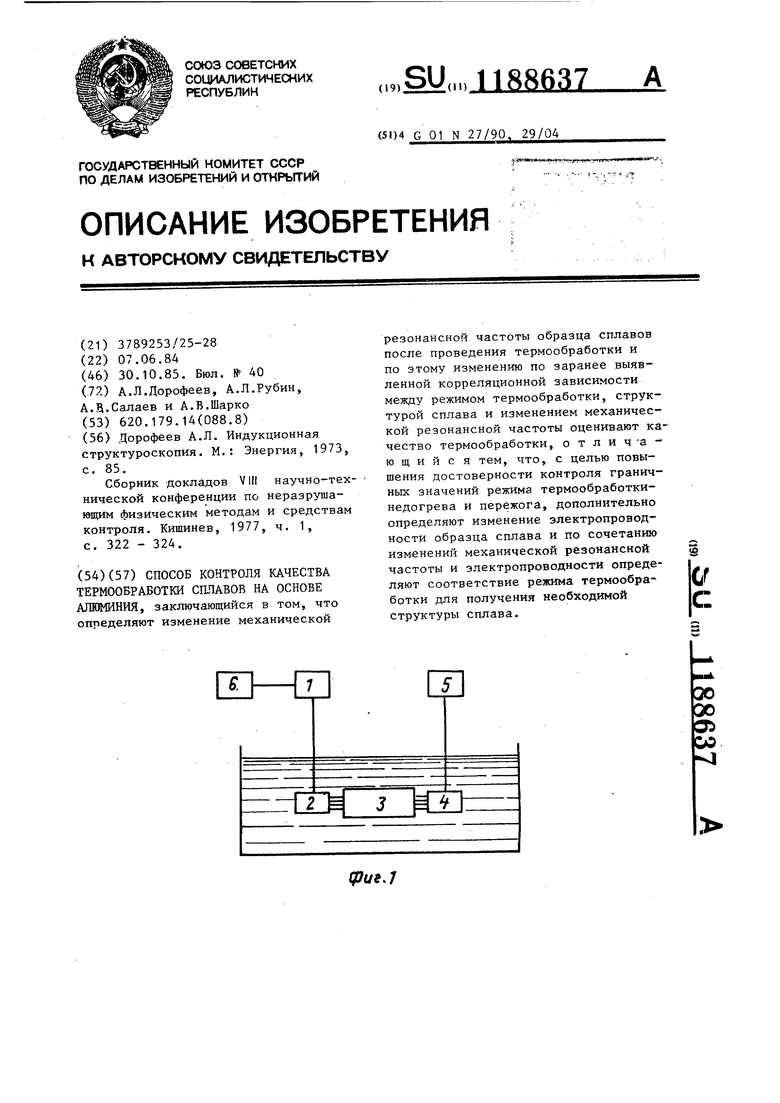

tpuij Изобретение относится к области акустических и электромагнитных измерений и может быть использовано для определения режимов термообработ ки изделий из сплавов на основе алюминия. Цель изобретения - повышение достоверности контроля граничных значений режима термообработки - недогрева и пережога. На фиг. 1 представлена схема установки для акустического измерения резонансной частоты образца сплаваJ на фиг, 2 и 3 - зависимости разности резонансных частот от температуры за калки для алюминиевых сплавов Д16 и АКЧ - 1 до и после их термической обработки; на фиг. 4 - зависимость удельной электрической проводимости алюминиевого сплава Д16 различного химического состава от температуры закалки. Схема установки для акустического измерения резонансной частоты содержит генератор 1 ультразвуковых колебаний, подключенный к нему излучающи пьёзопреобразователь 2, контролируемый объект 35приемный пьёзопреобразователь 4 и подключенный к нему вольтметр 5. С генератором 1 связан электронно-счетньй частотомер 6. Способ контроля качества термообработки сплавов на основе алюминия осуществляется следующим образом. Определяют изменение механической резонансной частоты образца сплава после термообработки. Для этого проводят акустические измерения резонан ной частоты ультразвуковых колебаний до и после термообработки. Пьёзопреобразователь 2, питающийся от генератора 1, возбуждает в кон тролируемом объекте 3, помещенном в иммерсионной ванне, непрерывные ульт развуковые колебания. Сигнал, прошед ший через контролируемый объект 3, принимается другим пьезопреобразоват лем 4, расположенным соосно. Согласно обратному пьезоэффекту этот пьёзопреобразователь преобразует акустические колебания в переменное напряжение той же частоты. Величина этого напряжения измеряется вольтметром 5. Если частота колебаний такова, что в образце укладывается целее число полуволн, то в нем образуется стоячая волна и в показаниях вольтметра 5 отмечается максимум на1372 пряжения. Частота ультразвуковых колебаний при резонансе измеряется электронно-счетным частотомером 6. Определяют разность резонансных частот ультразвуковых колебаний до и после термообработки и по этой разности (изменению) по заранее выявленной корреляционной зависимости оценивают качество термообработки. Из графиков фиг. 2 и 3 следует, что однозначная зависимость изменения разности резонансных частот от температуры закалки для термоупрочняемых алюминиевых сплавов Д16 и АК4 - 1 соответствует области установившейся стадии пережога. Для сплава Д16 это диапазон температур 510 - 530°С, а для сплава АК4-1 - 537 - 552°С., Однако из-за неоднозначности характеристики определять режим термообработки изделий в области недогрева и оптимальной температуры невозможно. Например, значение разности резонансных частот для сплава Д16 (фиг. 2), равное 26 кГц, соответствует двум режимам: точка А Т - область недогрева и точка Б Тд 505°С - начало оплавления по границам зерен металла. Аналогичная неоднозначность показаний наблюдается для сплавя АК-1 (Лиг. 3). Дополнительно определяют изменение электропроводности образца сплава, для этого электромагнитные измерения удельной электрической проводимости проводят до и после термообработки, , с помощью фазовых измерителей удельной электрической проводимости ИЭФ 12 (не показан). Из графика фиг. 4 видно, что в диапазоне температур 460 - 495°С, соответствующих недогреву, существует однозначная зависимость удельной электрической проводимости от температуры закалки и влияния химического состава незначительно. Однако при температурах закалки вьше 500С, соответствующих температурам нормальной закалки и пережогу материала вследствие разброса значений удельной электрической проводимости, вызванных колебаниями химического состава сплава, контроль режимов термообработки невозможен. Например, значение удельной электрической проводимости, равное 17 Ом мм, соответствует двум режимам: точка Д Тз 500С - область нормально-закаленного состояния и точка Е Т 515°С пережог материала. Начало оплавления по границам зерен металла в процессе закалки определяется по совокупности измеренных акустических и электромагнитных пара метров, т.е. по сочетанию изменения механической резонансной частоты и изменению электропроводности. Например, для сплава Д16 начало оплавления по границам зерен происходит при , что соответствует величине измерения разности резонансных частот 26 кГц (точка Б, фиг. 2). Это

ifSO 90500 510 520 530 550 5ВО иг,2 74 же значение разности резонансных частот соответствует и недогреву материала (точка А, температура 485°С). Такая неоднозначность показаний исключается с помощью измерений удельной электрической проводимости данного изделия. Так, если значение удельной электрической проводимости изделия равно d 17 ОМ мм , то состояние материала соответствует началу оплавления по границам зерен металла. Если значение О равно , 18,5 ОМ мм , то сотояние материала соответствует недогреву.

т т 500 510 520 5W 5НО 550 5ВО фиг.З

ОП, 70 80 30 500 5W 520 S30 Vui. tf

| Дорофеев А.Л | |||

| Индукционная структуроскопия | |||

| М.: Энергия, 1973, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Сборник докладов V III научно-технической конференции по неразрушающим физическим методам и средствам контроля | |||

| Кишинев, 1977, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ледорезный аппарат | 1921 |

|

SU322A1 |

Авторы

Даты

1985-10-30—Публикация

1984-06-07—Подача