Настоящее изобретение относится к способу и устройству для разделения двух фаз. В частности, настоящее изобретение относится к отделению тяжелой фазы с большей плотностью от легкой фазы с меньшей плотностью, причем разность плотностей между фазами относительно мала, и причем вязкость отделяемой легкой фазы высокая.

Разделение таких фаз осуществляют в различных областях техники.

Первым примером, относящимся в настоящее время к области производства целлюлозы, является очистка мыла сырого таллового масла от черного щелока. Черный щелок получают в больших количествах при производстве целлюлозы способом сульфатной варки. В числе прочего, черный щелок содержит так называемое мыло сырого таллового масла или мыло таллового масла, которое желательно отделить от черного щелока перед тем, как последний подают, например, на стадию выпаривания и после этого в регенерационный котел для сжигания. Мыло сырого таллового масла можно затем использовать для получения таллового масла. Типичная плотность черного щелока составляет от 1,080 до 1,115 кг/л (20-25% сухого вещества), в то время мыло как сырого таллового масла, в чистом виде имеющее очень высокую вязкость, как правило, имеет плотность от 1,015 до 1,030 кг/л, в зависимости от того, сколько черного щелока содержит концентрированное мыло. В этом концентрированном твердом, но мягком мыле содержится некоторая доля черного щелока, как правило, эквивалентная приблизительно 35-40% от количества мыла.

Вторым примером, относящимся в настоящее время к области пищевой промышленности, является отделение бета-глюканов (легкая фаза с высокой вязкостью в выделенной форме) от декстринов (тяжелая фаза с плотностью, близкой к плотности бета-глюканов). Плотность обеих фаз немного превышает 1 кг/л, но плотность фазы бета-глюкана немного ниже, чем плотность несколько более тяжелой фазы декстрина. Аналогично случаю мыла сырого таллового масла, легкая фаза глюкана содержит определенную долю тяжелой фазы, то есть раствора декстрина. Содержание раствора декстрина в легкой фазе, после разделения, как правило, составляет от 60% до 70%. Следовательно, даже в этом случае разница плотностей между фазами относительно мала.

Традиционно, для разделения применяют так называемые высокоскоростные центробежные сепараторы, в которых разделительный барабан вращают, обычно со скоростью по меньшей мере 1000 оборотов в минуту, такой как по меньшей мере 3000 оборотов в минуту, более предпочтительно, по меньшей мере 4500 оборотов в минуту, предпочтительно, примерно 6000 оборотов в минуту, и таким образом создают радиально направленную центробежную силу, действующую на материал, находящийся в барабане. В результате относительно более легкая фаза выдавливается в направлении центра вращения барабана, в то время как относительно более тяжелая фаза выдавливается наружу, к периферии барабана. Для увеличения эффективности разделения в барабане применяют стопки расположенных один над другим конических разделительных дисков. Между дисками в стопке дисков имеется некоторое расстояние, определяемое уплотнителями, которые обычно закрепляют на верхней стороне диска. Чем меньше уплотнители, тем лучше разделение, поскольку меньшие уплотнители позволяют собрать в стопку больше дисков. Такой сепаратор описан, например, в EP 2664385 A1.

Например, из SE 534404 C2 известно применение центробежного сепаратора для отделения черного щелока от отделяемых частей мыла сырого таллового масла.

Существуют различные типы центробежных сепараторов.

В так называемых сепараторах открытого типа смесь фаз подают через впускную часть, разделяют, а затем направляют в разные выпускные отверстия. Один из типов такого сепаратора открытого типа направляет соответствующие фазы в соответствующие выпускные части при атмосферном давлении, что в общем случае требует использования внешних насосов для дальнейшего удаления интересующей фазы.

С использованием так называемых отсечных дисков, действующих как центростремительные насосы, разделенные фазы вместо этого направляют в соответствующие выпускные части при некотором избыточном давлении. В сепараторе этого типа, таком как описано в SE 534386 C2, уровень границы раздела в барабане, то есть расстояние по горизонтали от центра вращения где расположена граница между разделенными фазами, можно регулировать посредством изменения ширины гравитационных дисков, далее в настоящем документе называемых кольцами регулировки уровня. Следовательно, с использованием таких колец регулировки уровня можно регулировать радиальный уровень более тяжелой фазы, который оказывает давление на более легкую фазу в направлении центра вращения.

В таком сепараторе более тяжелую фазу прокачивают через кольцо регулировки уровня, расположенное так, что его край находится снаружи в радиально направлении по отношению к соответствующему отсечному диску, который выкачивает более легкую фазу. Поскольку отсечные диски закреплены неподвижно и, следовательно, не вращаются вместе с барабаном, существует риск утечки более тяжелой фазы в более легкую фазу, особенно при высоком давлении более тяжелой фазы.

С другой стороны, так называемый герметичный сепаратор или герметично закрытый сепаратор, сконструирован так, чтобы отсутствовал свободный пропуск между двумя разделенными фазами в сепараторе. Вместо этого, давление на выпускной части получают благодаря тому, что смесь нагнетают в сепаратор под избыточным давлением, причем указанное избыточное давление также применяют для создания противодавления посредством клапанов противодавления, обеспечиваемых на выводе фаз, причем указанные клапаны регулируют положение уровня границы раздела в барабане. Такой герметичный сепаратор описан, например, в SE 0950840 A1. Дополнительными значимыми признаками герметичного сепаратора является то, что сепаратор во время работы полностью заполнен подаваемой смесью и разделенными фазами, и в сепараторе отсутствует воздух; и что давление, которое прикладывают к выпускной части, распространяется до соответствующего давления на впускной части, плюс падение давления, возникающее из-за потока через разделительный барабан.

Кроме того, существуют различные виды сепараторов, в соответствии с тем, какую фазу в первую очередь очищают от другой. Для этой цели применяют сквозные отверстия в указанной стопке разделительных дисков на некотором расстоянии от центра вращения. Это приводит к тому, что две фазы проходят различное радиальное расстояние перед сбором. Для максимальной очистки легкой фазы применяют так называемый пурификатор, в котором отверстия расположены относительно далеко от центра вращения. Для максимальной очистки тяжелой фазы применяют так называемый концентратор, в котором отверстия расположены относительно близко к центру вращения.

Оказалось сложным разделить две фазы с относительно близкой плотностью достаточно эффективно и с высокой степенью очистки, особенно когда легкая фаза обладает высокой вязкостью. А именно, в данном случае требуется очень высокое давление в барабане, для того чтобы проталкивать легкую фазу в направлении центра вращения, через каналы в стопке дисков и наружу из сепаратора. При применении сепаратора открытого типа в результате существует риск утечки тяжелой фазы в легкую фазу, что приводит к низкой степени очистки. Для снижения необходимости вытесняющего давления, и вызванного им риска утечки, требуются относительно большие промежутки между разделительными дисками, что приводит к пониженной эффективности разделения.

Посредством приложения давления на выводе тяжелой фазы, уровень тяжелой фазы смещается ближе к центру вращения, чем это можно осуществить при помощи колец регулировки уровня. Это означает, что рабочее давление в разделительном барабане, которое продавливает легкую фазу через стопки дисков, может быть несколько повышено. Количество противодавления, которое можно применять, ограничено конструкцией открытого типа. Если уровень смещается слишком близко к центру вращения, существует риск выдавливания тяжелой фазы из аппарата через промежуток между впускной частью и вращающимся корпусом. Если сепаратор снабжен гравитационным диском, противодавление должно противодействовать давлению, создаваемому тяжелой фазой на гравитационном диске, что приводит к большему расходу энергии.

Альтернативой было бы применение герметичного сепаратора для решения указанных проблем. Тем не менее, в этом случае было обнаружено, что возникают значительные потери при разделении двух фаз с описанными выше характеристиками, поскольку трудно обеспечить оптимальное расположение поверхности контакта двух фаз в разделительном барабане рассматриваемого сепаратора.

Настоящее изобретение решает указанные задачи.

Таким образом, настоящее изобретение относится к способу отделения по меньшей мере легкой фазы от тяжелой фазы, причем указанные фазы присутствуют в смеси, причем тяжелая фаза представляет собой жидкую фазу, а легкая фаза представляет собой жидкую фазу или твердую фазу, характеризующемуся тем, что указанный способ включает стадии a) первую стадию разделения, на которой осуществляют первое разделение смеси в первом центробежном сепараторе, в результате чего получают первую тяжелую фракцию, состоящую из тяжелой фазы только с небольшими количествами примесей в виде легкой фазы, и первую легкую фракцию, состоящую из легкой фазы с примесями в виде тяжелой фазы; и b) вторую стадию разделения, на которой осуществляют второе разделение первой легкой фракции во втором центробежном сепараторе типа пурификатора, в результате чего получают вторую тяжелую фракцию, состоящую из тяжелой фазы с примесями в виде легкой фазы, и вторую легкую фракцию, состоящую из легкой фазы только с небольшими количествами примесей в виде тяжелой фазы; причем по меньшей мере второй центробежный сепаратор представляет собой сепаратор герметично закрытого типа.

Кроме того, настоящее изобретение относится к устройству.

Далее настоящее изобретение будет описано подробно, со ссылками на служащие примерами варианты реализации настоящего изобретения и на прилагаемые чертежи, на которых:

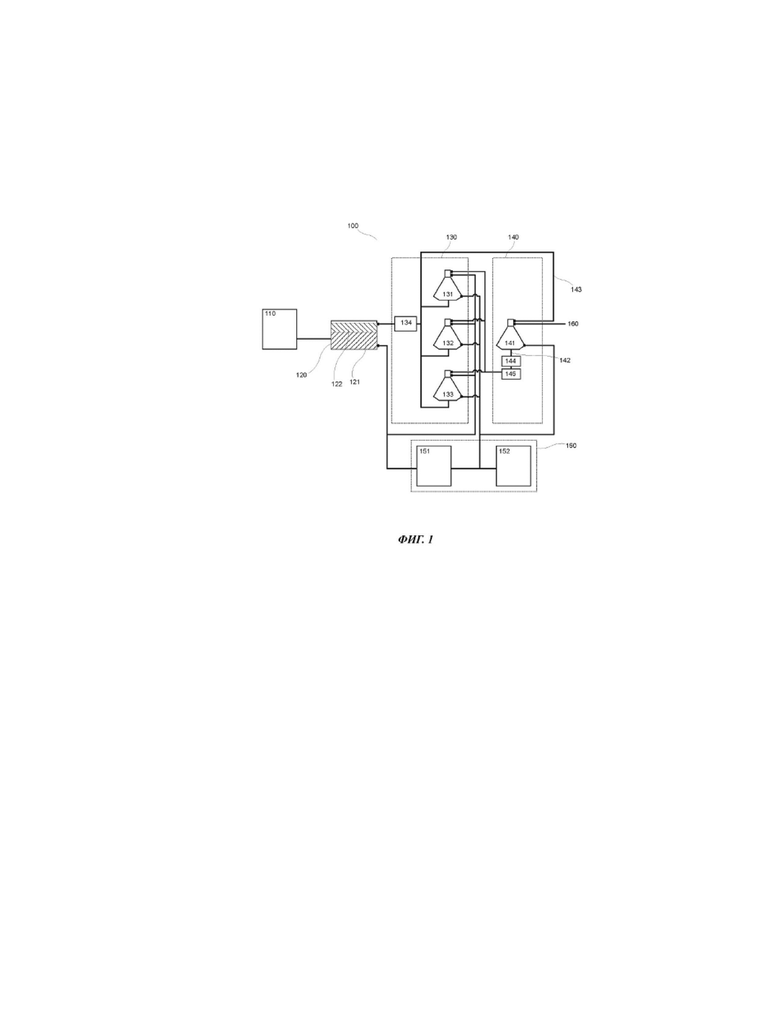

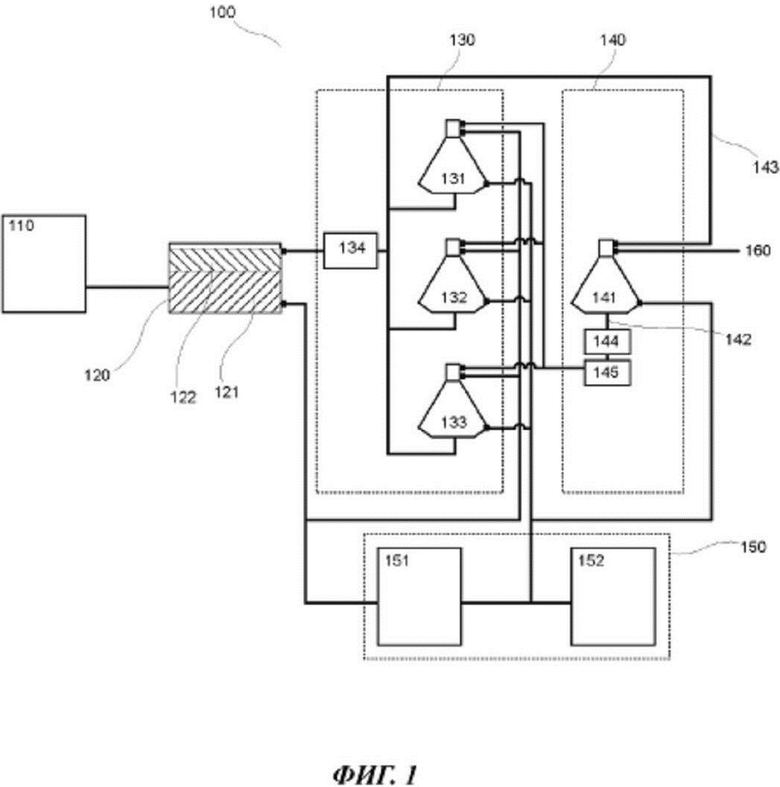

Фигура 1 представляет собой схематическое изображение системы согласно настоящему изобретению, специально выполненной с возможностью отделения мыла сырого таллового масла от черного щелока;

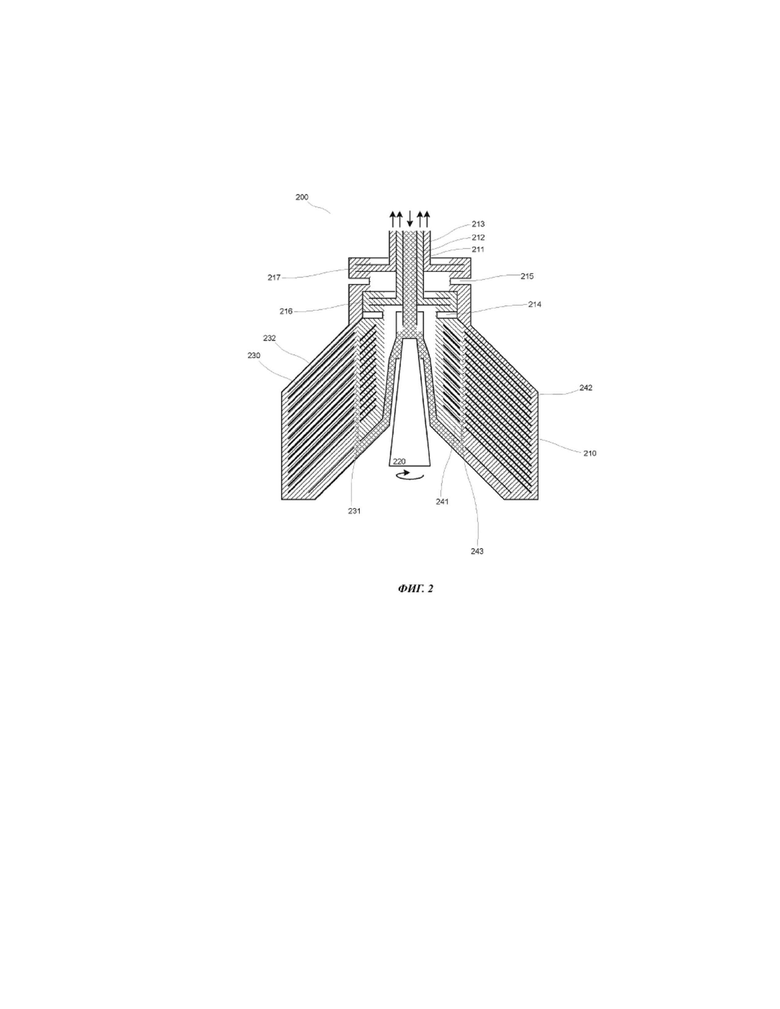

Фигура 2 представляет собой схематическое изображение открытого центробежного сепаратора типа концентратора;

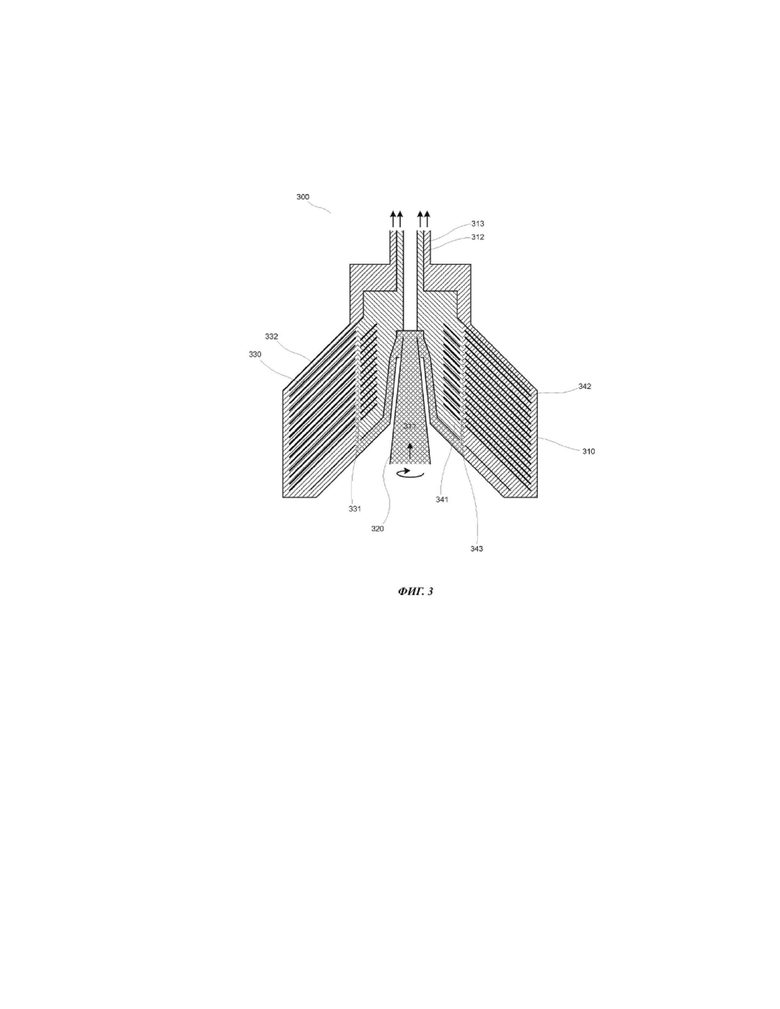

Фигура 3 представляет собой схематическое изображение герметичного центробежного сепаратора типа концентратора; и

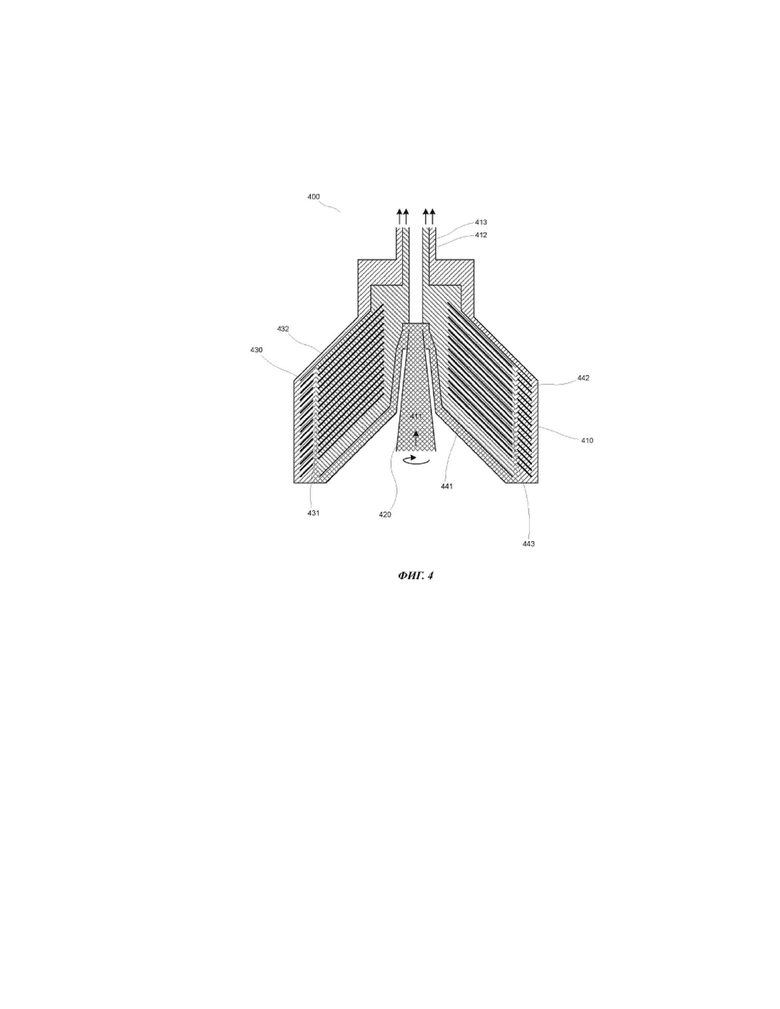

Фигура 4 представляет собой схематическое изображение герметичного центробежного сепаратора типа пурификатора.

На Фигуре 1 показана система 100 согласно настоящему изобретению для применения в способе согласно настоящему изобретению. В частности, система 100 подходит для применения в способе согласно настоящему изобретению для отделения по меньшей мере тяжелой фазы, состоящей из черного щелока, от легкой фазы, состоящей из сырого мыла таллового масла. Следует учитывать, что части 130 и 140 (см. ниже) можно аналогично применять в способе согласно настоящему изобретению для отделения других тяжелых фаз, таких как декстрин, от других легких фаз, таких как бета-глюкан.

То, что настоящее изобретение относится к «отделению по меньшей мере тяжелой фазы от легкой фазы» следует понимать как то, что оно также подходит для разделения других фаз, отличных от указанных двух фаз. Например, отделение черного щелока от мыла сырого таллового масла также, как правило, включает отделение волокнистых твердых частиц, а отделение декстрина от бета-глюкана также включает отделение белков. Такие твердые вещества, во многих случаях имеющие волокнистую структуру и часто более тяжелые, чем указанные тяжелая и легкая фазы, которые, кроме того, можно рассматривать как фазу осадка, предпочтительно удаляют путем выброса из центробежных сепараторов, применяемых на предприятии, во время работы известным образом, и не описывают в настоящем документе более подробно.

На Фигуре 1 110 обозначает по существу традиционную стадию варки при производстве целлюлозы способом сульфатной варки, при этом на стадии 110, в качестве остаточного продукта, получают относительно большие объемы черного щелока. Указанный черный щелок подают на стадию разделения 120, которую можно предпочтительно, но не обязательно, применять для целей настоящего изобретения, и задачей которой является осуществление первого отделения черного щелока от сырого мыла таллового масла. Как показано на Фигуре 1, предпочтительно, чтобы стадия разделения включала резервуар для весового разделения, в котором мыло сырого таллового масла, благодаря различию в плотностях по сравнению с черным щелоком, поднимается к поверхности, с получением относительно концентрированной фракции сырого мыла таллового масла 122, плавающей на поверхности фракции концентрированного черного щелока 121, которая относительно очищена от мыла сырого таллового масла. Фракцию черного щелока 121 пропускают через последующие стадии способа 150, причем стадии способа 150 могут, например, включать традиционную стадию выпаривания 151 и по существу традиционный регенерационный котел 152.

Система 100, таким образом, может, но не обязательно, включать стадию разделения 120.

Черный щелок со стадии 110, альтернативно, фракцию мыла сырого таллового масла, отделенную на стадии 120, которая все еще содержит некоторое количество черного щелока, пропускают через стадию разделения согласно настоящему изобретению, которая, в свою очередь, включает первую, расположенную выше по потоку, стадию разделения 130 и вторую, расположенную ниже по потоку, стадию разделения 140, соединенную с первой стадией разделения 130.

Таким образом, содержащий примеси черный щелок, поступающий на стадию 130, представляет собой смесь легкой фазы, состоящей из мыла сырого таллового масла, и тяжелой фазы, состоящей из черного щелока. Если не применяют начальную стадию 120, легкая фаза также состоит из мыла сырого таллового масла, и тяжелая фаза состоит из черного щелока, но в различных пропорциях.

Следовательно, согласно настоящему изобретению, на стадии 130 осуществляют разделение указанной смеси при помощи по меньшей мере одного центробежного сепаратора 131, 132, 133. Предпочтительно, чтобы по меньшей мере один центробежный сепаратор 131, 132, 133 представлял собой сепаратор типа концентратора, что приводит к наивысшей эффективности. Если в разделяемой смеси содержатся большие количества волокнистого материала в виде фазы осадка, в некоторых случаях будут наблюдаться сложности, связанные с засорением первого центробежного сепаратора 131, 132, 133 типа концентратора, причем указанное засорение требует многократной очистки вручную стопок дисков концентратора, со связанным с этим простоем. Для преодоления указанной сложности, в таком случае, предпочтительно обеспечить дополнительное разделяющее устройство (не показано на чертежах), такое как одно или более самоочищающихся сит традиционной конструкции, вдоль потока, поступающего в первый центробежный сепаратор (сепараторы) 131, 132, 133 типа концентратора, выполненные с возможностью удаления части такой фазы осадка. В качестве дополнительной возможности, или возможного дополнения такого дополнительного разделяющего устройства, для преодоления указанной сложности по меньшей мере один из центробежных сепараторов 131, 132, 133 может представлять собой сепаратор типа пурификатора, а не типа концентратора.

Центробежные сепараторы 131, 132, 133, если их более одного, предпочтительно соединены параллельно, чтобы каждый из них обрабатывал определенную часть разделяемой смеси, подаваемой на стадию 130.

Такой центробежный сепаратор типа концентратора показан на Фигуре 2, в виде традиционного центробежного сепаратора открытого типа 200, включающего центральную впускную часть 211 для смеси, через который смесь вводят в барабан 210 для разделения, и выход через соответствующие выпускные части 212 для легкой фазы 241 и 213 для тяжелой фазы 242. Две фазы 241, 242 и их смесь показаны различными типами штриховок на Фигурах 2-4.

Барабан 210 вращают, предпочтительно со скоростью по меньшей мере 1000, предпочтительно по меньшей мере 3000, предпочтительно по меньшей мере 4500, предпочтительно примерно 6000 об./мин, посредством приводного механизма, действующего на ось 220. Стопку из множества разделительных дисков 230 применяют для повышения эффективности разделения, по существу традиционным образом. Легкую фазу 241 выдавливают радиально в направлении внутрь и выкачивают через неподвижно установленный центростремительный насос 216 (скрыт на фигуре 1). Аналогично, тяжелую фазу 242 выдавливают радиально в направлении наружу, пропускают над верхней тарелкой 232, расположенной над стопкой дисков, и выкачивают через неподвижно установленный центростремительный насос 217 (также скрыт на фигуре 1). Для управления радиальным горизонтальным расстоянием между центром вращения барабана 210 и поверхностью раздела 243 между легкой 241 и тяжелой 242 фракциями применяют соответственно кольца регулировки уровня 214, 215 по существу традиционным образом.

Центростремительные насосы 216, 217, в частности, центростремительный насос 216, применяемый для легкой фазы, обеспечивают определенное избыточное давление легкой фазы 241, выпускаемой через выпускную часть 211.

Разделительные тарелки 230 содержат сквозные отверстия 231, предпочтительно расположенные одно напротив другого, образуя по существу вертикальный сквозной канал, проходящий через стопку. Сквозные отверстия 231 расположены на некотором радиальном расстоянии от центра вращения барабана, благодаря чему тяжелая фаза 242, выходящая через выпускную часть 213, является относительно чистой, предпочтительно, более чистой, чем легкая фаза 241, выпускаемая через выпускную часть 212.

Затем легкую фазу, посредством насоса 216, подают под определенным избыточным давлением на выпускную часть 212.

Фигура 3 соответствует фигуре 2, но изображает герметичный центробежный сепаратор 300 типа концентратора. Сепаратор 300 содержит, как и сепаратор 200, стопку разделительных дисков 330 с отверстиями 331, образующими по существу вертикальный сквозной канал через стопку 330. Смесь подают через впускную часть 311, обеспеченный сквозь вращающуюся ось 320, которая, аналогично сепаратору 200, вращается со скоростью по меньшей мере 1000, предпочтительно по меньшей мере 3000, предпочтительно по меньшей мере 4500, предпочтительно примерно 6000 об./мин, и таким образом осуществляет вращение барабана 310 с указанной скоростью.

Радиальное горизонтальное расстояние от центра вращения барабана 310 до поверхности раздела 343 между отделяемой легкой фазой 341 и отделяемой тяжелой фазой 342 регулируют, управляя различными противодавлениями на выходе фаз, которые получают при помощи избыточного давления, создаваемого средствами подачи смеси на впускную часть 311. Через выпускную часть 312 подают легкую фазу, с некоторыми примесями в виде тяжелой фазы; через канал над верхней тарелкой 332, расположенной над стопкой дисков, и через выпускную часть 313 доставляют тяжелую фазу, с некоторыми примесями в виде легкой фазы. Поскольку отверстия 331 расположены относительно близко к центру вращения, тяжелая фаза, доставляемая через выпускную часть 313, будет, подобно тому, как это описано выше для сепаратора 200, относительно чистой, предпочтительно, чище чем легкая фаза, доставляемая через выпускную часть 312.

Одно из различий между сепараторами 200 и 300 состоит в том, что фазы 341, 342, подаваемые из выпускных частей 312, 313, могут иметь большее избыточное давление на выпускных частей 312, 313, чем в случае фаз 241, 242, подаваемых из выпускных частей 212, 213, поскольку смесь уже находится под избыточным давлении посредством впускной части 311. Для достижения указанного избыточного давления можно применять традиционный насос. Кроме того, можно прикладывать к тяжелой фазе 342 большее противодавление, чем это возможно для тяжелой фазы 242, поскольку слишком большое противодавление для фазы 242 несет риск утечки из фазы 242 в легкую фазу 241 в сепараторе 200, или вытеснения из сепаратора через зазор между вращающимся корпусом и впускным трубопроводом.

На фигуре 4 показан герметичный центробежный сепаратор 400, во всем соответствующий сепаратору 300, за исключением того, что сепаратор 400 относится к типу пурификатора, а не к типу концентратора. Следовательно, сепаратор 400 содержит стопку разделительных дисков 430 со сквозными отверстиями 431, образующими по существу вертикальный канал сквозь стопку; верхнюю тарелку 432, образующую канал для тяжелой фазы над стопкой дисков; приводимую во вращение ось 420 с аналогично вращающимся барабаном 410, причем в оси 420 имеется сквозная впускная часть 411 для смеси; поверхность раздела 443 между отделенной тяжелой 442 и отделенной легкой фазой 441, соответственно, и выпускные части 412, 413 для легкой 441 и тяжелой 442 фаз, соответственно.

В отличие от сепаратора 300, отверстия 431 расположены относительно далеко от центра вращения, так чтобы легкая фаза 441, подаваемая через выпускную часть 412, была относительно чистой, предпочтительно, чище, чем тяжелая фаза 442, подаваемая через выпускную часть 413.

Для всех сепараторов 200, 300, 400 согласно настоящему описанию, предпочтительно, чтобы радиальное расстояние от центра вращения до границы раздела 243, 343, 443 было установлено приблизительно внутри отверстий 231, 331, 431. Само по себе это является традиционным.

Расстояние между разделительными дисками 230, 330, 430 предпочтительно составляет максимум 3 мм, предпочтительно примерно от 0,5 до 2 мм.

Таким образом, первое разделение смеси, осуществляемое на стадии 130, осуществляют в по меньшей мере одном центробежном сепараторе, который предпочтительно представляет собой сепаратор типа концентратора. Следует учесть, что указанный сепаратор может представлять собой один или более из центробежных сепараторов открытого типа 200, типа, показанного на Фигуре 2, или один или более герметичных центробежных сепараторов 300, типа, показанного на Фигуре 3. Также возможно, при применении на стадии 130 нескольких сепараторов, предпочтительно параллельно, применение обоих типов сепараторов 200, 300 в комбинации.

Таким образом, первая стадия разделения 130 приведет к получению первой тяжелой фракции, состоящей из тяжелой фазы 242, 342 только с небольшими количествами примесей в виде легкой фазы 241, 341, и первой легкой фракции, состоящей из легкой фазы 241, 341 с примесями в виде тяжелой фазы 242, 342. Другими словами, первая тяжелая фракция, которая в настоящем примере состоит главным образом из черного щелока, в общем является относительно чистой, предпочтительно, более чистой, чем первая легкая фракция, которая в настоящем примере состоит главным образом из мыла сырого таллового масла. Предпочтительно, чтобы первая легкая фракция содержала от 15 до 50 объемных процентов тяжелой фазы. Кроме того, предпочтительно, чтобы первая тяжелая фракция содержала менее 1 процента по объему, предпочтительно, менее 0,5 процента по объему, предпочтительно, менее 0,1 процента по объему легкой фазы.

Отделенную первую тяжелую фракцию пропускают на последующую стадию обработки 151. Отброшенный содержащий волокна осадок направляют на следующую стадию обработки 152.

Согласно настоящему изобретению, затем осуществляют второе разделение, на стадии 140, первой легкой фракции, полученной на стадии 130. Указанное второе разделение осуществляют с использованием второго центробежного сепаратора 141 типа пурификатора, относящегося к герметично закрытому типу. Например, второй сепаратор 141 может относиться к типу 400, показанному на Фигуре 4.

Указанная вторая стадия разделения 140, присоединенная ниже по технологической цепочке к первой стадии разделения 130, приводит, согласно настоящему изобретению, к получению второй тяжелой фракции, состоящей из тяжелой фазы 442 с примесями в виде легкой фазы 441, и второй легкой фракции, состоящей из легкой фазы 441 только с небольшими примесями в виде тяжелой фазы 442. Другими словами, вторая тяжелая фракция, которая в настоящем примере состоит в основном из черного щелока, является относительно чистой, предпочтительно, более чистой, чем первая легкая фракция, которая в настоящем примере состоит в основном из мыла сырого таллового масла. Предпочтительно, чтобы вторая легкая фракция содержала менее 10 процентов по объему, более предпочтительно, менее 5 процентов по объему тяжелой фазы. В данном контексте «тяжелая фаза» обозначает свободную часть черного щелока, которая не находится в форме, содержащейся в мыле таллового масла. Для определения части тяжелой фазы можно осуществить следующее испытание. Образец легкой фазы центрифугируют на лабораторной центрифуге типа Pinola Hotspin при 3000 оборотах в минуту в течение 5 минут, после чего измеряют отделенное количество черного щелока.

Вторую легкую фракцию выпускают через выпускную часть 160 для дальнейшей обработки. В случае мыла сырого таллового масла такая обработка может, например, представлять собой стадию, на которой мыло сырого таллового масла обрабатывают подходящей кислотой для получения таллового масла.

В способе, в котором на первой стадии 130 смесь очищают от относительно большой части тяжелой фазы, и в котором отделенная тяжелая фаза содержит только небольшое количество примесей легкой фазы, и в котором, на второй стадии 140, отделенную легкую фракцию дополнительно очищают в герметично закрытом центробежном сепараторе 141, для получения очень чистой легкой фазы, возможно осуществить отделение легкой фазы от тяжелой фазы с высокой результативностью и эффективностью, даже если две фазы обладают близкой плотностью, и несмотря на то, что легкая фаза обладает очень высокой вязкостью в чистом состоянии. А именно, при помощи герметичного сепаратора 141 возможно прикладывать давление на впускной части 411 в сепаратор 141 на стадии 140, и в то же время прикладывать давление на выпускной части 413, достаточное для обеспечения внутреннего рабочего давления в разделительном барабане, которое, в свою очередь, достаточно для выдавливания легкой фазы, несмотря на то, что ее плотность незначительно отличается от плотности тяжелой фазы, и несмотря на то, что легкая фаза в чистом состоянии является очень вязкой, возможно, даже твердой.

В предпочтительном варианте реализации второй центробежный сепаратор 141 присоединен ниже по технологической цепочке к по меньшей мере одному центробежному сепаратору 131, 132, 133, так что первая легкая фракция из по меньшей мере двух первых центробежных сепараторов 131, 132, 133 поступает во ввод второго центробежного сепаратора 141. В общем, предпочтительно применять один или более центробежных сепараторов на стадии 130 и один или более центробежных сепараторов на стадии 140, причем чтобы на стадии 140 применять меньшее число центробежных сепараторов, чем на стадии 130, и чтобы по меньшей мере один из сепараторов на стадии 140 получал на свой ввод первую легкую фракцию из по меньшей мере двух различных сепараторов на стадии 130. Особенно предпочтительно, чтобы число сепараторов на стадии 130 превосходило по меньшей мере в два раза, более предпочтительно, по меньшей мере в три раза, число сепараторов на стадии 140; чтобы общая производительность сепараторов на стадии 130 была по меньшей мере вдвое, предпочтительно, по меньшей мере в 5 раз больше, более предпочтительно, по меньшей мере в 10 раз больше, чем общая производительность сепаратора или сепараторов на стадии 140; и/или чтобы все сепараторы на стадии 130 подавали выходящие соответствующие первые легкие фракции в сепараторы на стадии 140. Независимо от числа сепараторов на стадиях 130 и 140, предпочтительно, чтобы общая производительность сепаратора или сепараторов на стадии 130 была больше, предпочтительно, по меньшей мере вдвое больше, чем общая производительность сепаратора или сепараторов на стадии 140. Все указанные производительности вычисляют как производительность по отношению к максимальному общему притоку в соответствующий сепаратор или сепараторы на каждой соответствующей стадии 130, 140.

Предпочтительно, чтобы общая производительность каждого центробежного сепаратора на стадии 140, более предпочтительно, общая производительность на стадии 140, составляла максимально 20 м3/ч в расчете на сырое мыло таллового масла.

Поскольку большую часть тяжелой фазы отделяют на стадии 140, следовательно, потребуется меньшее число, возможно, меньших сепараторов на стадии 140 для дальнейшей очистки легкой фазы. Это особенно верно в случае, если исходная смесь, поступающая на стадию 130 со стадии 110 или 120, содержит только небольшую часть, такую как максимум 50 процентов по объему, предпочтительно, максимум 5 процентов по объему, легкой фазы, что типично для случая, например, черного щелока, поступающего со стадии 110 и, возможно, со стадии 120.

Поскольку для сепаратора или сепараторов на стадии 140 в общем необходимо большее рабочее давление, чем для сепараторов на стадии 130, и поскольку такие давления нелегко получить с использованием сепаратора открытого типа, в результате получают более экономичную систему, чем было возможно ранее.

Тем не менее, в предпочтительном варианте реализации даже по меньшей мере один, предпочтительно все, центробежные сепараторы 131, 132, 133 на стадии 130 также относится к герметично закрытому типу. Это позволяет получить возможность достижения более высокой степени разделения на стадии 130, позволяя переработать больший приток на сепаратор при той же степени очистки черного щелока. Для получения соответствующего более высокого давления на впускной части в сепараторы 131, 132, 133 в этом случае можно применять традиционный насос 134, расположенный выше по технологической цепочке, чем сепараторы 131, 132, 133. Следует учитывать, что насос 134 не является обязательным во всех вариантах реализации, таких как при использовании сепараторов открытого типа 131, 132, 133 или при обеспечении избыточного давления смеси, подаваемой на стадию 130, другими путями.

В предпочтительном варианте реализации, показанном на Фигуре 1, вторую тяжелую фракцию возвращают со стадии 140 на первую стадию 130, посредством линии 143, в обратную петлю. Это обеспечивает возможность рециркуляции остаточных порций легкой фазы, содержащихся во второй тяжелой фракции, на стадию разделения 130, что приводит к большей общей чистоте и выходу очищенного сырого мыла таллового масла.

На Фигуре 1, кроме того, показан, вдоль линии 142, выполненной с возможностью передачи первой легкой фракции в сепаратор 141 на стадии 140, небольшой уравнительный - или насосный - резервуар 145, задачей которого является компенсация флуктуаций в потоке от сепараторов 131, 132, 133, с указанным резервуаром 145 соединен насос 144 и выполнен с возможностью обеспечивать первую легкую фракцию на впускную часть 411 сепаратора 141 при избыточном давлении, для получения вышеописанного рабочего давления в сепараторе, для эффективного выдавливания легкой фазы.

Предпочтительно, чтобы разность плотностей между легкой и тяжелой фазами составляла примерно 5% или менее. Например, типичная плотность черного щелока равна 1,093 (примерно 22% сухого вещества в черном щелоке при 93°C), в то время как типичная плотность чистого сырого мыла таллового масла равна 1,023 (примерно 22% сухого вещества в черном щелоке при 93°C).

Как указано выше, способ и система согласно настоящему изобретению особенно полезны, если легкая фаза в чистом виде имеет высокую вязкость, в частности, в случае, если вязкость легкой фазы значительно превышает вязкость тяжелой фазы, или даже представляет собой твердую фазу. Это также означает, что вторая легкая фракция, выходящая в 160, имеет высокую вязкость. Следует учесть, что вторая легкая фракция может иметь меньшую вязкость, чем чистая легкая фаза, поскольку вторая легкая фракция все еще может содержать примеси в виде тяжелой фазы. Предпочтительно, вторая легкая фракция имеет вязкость по меньшей мере 0,01, предпочтительно, по меньшей мере 0,05, предпочтительно, по меньшей мере 0,1, предпочтительно, по меньшей мере 0,5 Па⋅с, в зависимости от конкретных разделяемых фаз. В случае мыла сырого таллового масла предпочтительно, чтобы вязкость второй легкой фракции составляла примерно 2 Па⋅с.

Кроме того, предпочтительно, чтобы вязкость второй легкой фракции по меньшей мере в 10 раз, более предпочтительно, по меньшей мере в 50 раз, более предпочтительно, по меньшей мере в 100 раз превышала вязкость первой тяжелой фракции, которая поступает на стадию 151 со стадии 130, как описано выше.

Согласно настоящему изобретению, тяжелая фаза в общем случае представляет собой жидкую фазу, и легкая фаза в общем случае представляет собой жидкую фазу или твердую фазу.

Как указано выше, предпочтительный вариант реализации состоит из отделения сырого мыла таллового масла от смеси черного щелока и мыла сырого таллового масла. Как обсуждалось выше, в этом случае тяжелая фаза представляет собой черный щелок со стадии варки способа получения целлюлозы способом сульфатной варки, в то время как легкая фаза состоит из черного щелока, содержащегося в мыле сырого таллового масла. Как описано выше, также возможно, на начальной стадии, отделять продукты мыла сырого таллового масла в форме загрязненного черным щелоком мыла сырого таллового масла, от черного щелока, полученного на стадии варки способа получения целлюлозы способом сульфатной варки, и что отделенные таким образом продукты мыла сырого таллового масла составляют указанную смесь.

Тем не менее, способ согласно настоящему изобретению также применим, например, к комбинации легкой фазы, состоящей из бета-глюкана, и тяжелой фазы, состоящей из декстрина.

Выше были описаны предпочтительные варианты реализации. Тем не менее, в указанных вариантах реализации можно осуществить многочисленные модификации, не выходя за рамки главной идеи настоящего изобретения.

Например, другие смеси, состоящие из легкой фазы и тяжелой фазы, где разница плотностей между фазами невелика и где легкая фаза предпочтительно является вязкой, также можно выгодно разделять посредством способа и системы согласно настоящему изобретению.

Кроме того, можно применять другие комбинации числа сепараторов, применяемых на стадии 130, и числа сепараторов, применяемых на стадии 140, чем указанные выше и показанные на Фигуре 1.

Кроме того, можно применять другие типы сепараторов, кроме показанных на Фигурах 2-4. Тем не менее, является непредпочтительным применение сепараторов так называемого типа корзиночной центрифуги.

Таким образом, настоящее изобретение не ограничено вышеописанными вариантами реализации, но может варьироваться в рамках объема включенной формулы изобретения.

Изобретение может быть использовано в химической промышленности. Разделение легкой жидкой фазы мыла сырого таллового масла и тяжелой жидкой черного щелока осуществляют в две стадии. На первой стадии разделения (130) в первом центробежном сепараторе (131, 132, 133) получают первую тяжелую фракцию, состоящую из тяжелой фазы с небольшим количеством примесей в виде легкой фазы, и первую легкую фракцию, состоящую из легкой фазы с примесями в виде тяжелой фазы. На второй стадии разделения (140) осуществляют второе разделение первой легкой фракции во втором центробежном сепараторе (141) типа пурификатора с получение второй тяжелой фракции, состоящей из тяжелой фазы с небольшим количеством примесей в виде легкой фазы, и второй легкой фракции, состоящей из легкой фазы только с небольшими количествами примесей в виде тяжелой фазы. По меньшей мере второй центробежный сепаратор (141) представляет собой герметично закрытый сепаратор. Предложенная группа изобретений позволяет повысить степень разделения легкой и тяжелой фаз и выход очищенного сырого мыла таллового масла. 2 н. и 20 з.п. ф-лы, 4 ил.

1. Способ отделения, по меньшей мере, легкой фазы от тяжелой фазы, причем указанные фазы присутствуют в смеси, причем тяжелая фаза представляет собой жидкую фазу, и легкая фаза представляет собой жидкую фазу или твердую фазу, причем тяжелая фаза состоит из черного щелока со стадии варки (110) способа получения целлюлозы способом сульфатной варки, и легкая фаза состоит из мыла сырого таллового масла, содержащегося в черном щелоке, характеризующийся тем, что указанный способ включает следующие стадии:

a) первую стадию разделения (130), на которой осуществляют первое разделение смеси в первом центробежном сепараторе (131, 132, 133; 200; 300), в результате чего получают первую тяжелую фракцию, состоящую из тяжелой фазы только с небольшими количествами примесей в виде легкой фазы, и первую легкую фракцию, состоящую из легкой фазы с примесями в виде тяжелой фазы; и

b) вторую стадию разделения (140), на которой осуществляют второе разделение первой легкой фракции во втором центробежном сепараторе (141; 400) типа пурификатора, в результате чего получают вторую тяжелую фракцию, состоящую из тяжелой фазы с примесями в виде легкой фазы, и вторую легкую фракцию, состоящую из легкой фазы только с небольшими количествами примесей в виде тяжелой фазы;

причем по меньшей мере второй центробежный сепаратор (141; 400) представляет собой герметично закрытый сепаратор.

2. Способ по п. 1, характеризующийся тем, что первый центробежный сепаратор (131, 132, 133; 200; 300) представляет собой сепаратор, в качестве которого используется концентратор.

3. Способ по п. 1, характеризующийся тем, что первый центробежный сепаратор (131, 132, 133; 300) представляет собой герметично закрытый сепаратор.

4. Способ по п. 1, характеризующийся тем, что вторую тяжелую фракцию возвращают на первую стадию разделения (130).

5. Способ по п. 1, характеризующийся тем, что первый центробежный сепаратор (131, 132, 133; 200; 300) содержит стопку разделительных дисков (230;330), содержащих сквозные отверстия (231;331), расположенные радиально по отношению к центру вращения, приводящих к тому, что первая тяжелая фаза (242; 342) является более чистой, чем первая легкая фаза (241; 341).

6. Способ по п. 1, характеризующийся тем, что второй центробежный сепаратор (141; 400) содержит стопку разделительных дисков (430), содержащих сквозные отверстия (431), расположенные радиально по отношению к центру вращения, приводящих к тому, что вторая легкая фаза (441) является более чистой, чем вторая тяжелая фаза (442).

7. Способ по п. 1, характеризующийся тем, что общая производительность сепаратора или сепараторов на первой стадии разделения (130) больше, чем общая производительность сепаратора или сепараторов на второй стадии разделения (140), в отношении максимального общего притока в соответствующие сепараторы.

8. Способ по п. 1, характеризующийся тем, что по меньшей мере второй центробежный сепаратор (141; 400) и предпочтительно также первый центробежный сепаратор (131, 132, 133; 200; 300) вращается или вращаются со скоростью по меньшей мере 1000, более предпочтительно по меньшей мере 3000 или еще более предпочтительно по меньшей мере 4500 оборотов в минуту.

9. Способ по п. 1, характеризующийся тем, что второй центробежный сепаратор (141; 400) присоединен ниже по потоку от по меньшей мере двух первых центробежных сепараторов (131, 132, 133; 200; 300), так что соответствующая первая легкая фракция из указанных по меньшей мере двух первых центробежных сепараторов (131, 132, 133; 200; 300) поступает к впускной части (411) второго центробежного сепаратора (141; 400).

10. Способ по п. 1, характеризующийся тем, что разность плотностей между первой и второй фазами составляет примерно 5% или менее.

11. Способ по п. 1, характеризующийся тем, что вязкость второй легкой фракции составляет по меньшей мере 0,01, более предпочтительно по меньшей мере 0,5 Па⋅с.

12. Способ по п. 1, характеризующийся тем, что вязкость второй легкой фракции по меньшей мере в 10 раз превышает вязкость первой тяжелой фракции.

13. Способ по п. 1, в котором тяжелая фаза состоит из указанного черного щелока и легкая фаза состоит из указанного мыла сырого таллового масла, характеризующийся тем, что на начальной стадии (120) продукты мыла сырого таллового масла, в виде загрязненного черным щелоком мыла сырого таллового масла, отделяют от черного щелока, полученного на указанной стадии варки (110), и тем, что, следовательно, на стадии (120) отделенные продукты мыла сырого таллового масла составляют указанную смесь.

14. Устройство (100) для отделения тяжелой фазы в виде черного щелока, полученного на стадии варки (110) способа получения целлюлозы способом сульфатной варки, от легкой фазы в виде мыла сырого таллового масла, содержащегося в черном щелоке, причем указанные фазы присутствуют в виде смеси, причем тяжелая фаза представляет собой жидкую фазу, и легкая фаза представляет собой жидкую фазу или твердую фазу, характеризующееся тем, что указанное устройство включает:

a) первую стадию разделения (130), включающую первый центробежный сепаратор (131, 132, 133; 200; 300), причем первая стадия разделения (130) выполнена с возможностью осуществления первого разделения смеси с использованием указанного первого центробежного сепаратора (131, 132, 133; 200; 300), в результате чего получают первую тяжелую фракцию, состоящую из тяжелой фазы только с небольшими количествами примесей в виде легкой фазы, и первую легкую фракцию, состоящую из легкой фазы с примесями в виде тяжелой фазы; и

b) вторую стадию разделения (140), включающую второй центробежный сепаратор (141; 400) типа пурификатора, причем вторая стадия разделения (140) выполнена с возможностью осуществления второго разделения первой легкой фракции с использованием указанного второго центробежного сепаратора (141; 400), в результате чего получают вторую тяжелую фракцию, состоящую из тяжелой фазы с примесями в виде легкой фазы, и вторую легкую фракцию, состоящую из легкой фазы только с небольшими количествами примесей в виде тяжелой фазы;

причем по меньшей мере один второй центробежный сепаратор (141; 400) представляет собой герметично закрытый сепаратор.

15. Устройство (100) по п. 14, характеризующееся тем, что первый центробежный сепаратор (131, 132, 133; 200; 300) представляет собой сепаратор, в качестве которого используется концентратор.

16. Устройство (100) по п. 14, характеризующееся тем, что также первый центробежный сепаратор (131, 132, 133; 300) представляет собой герметично закрытый сепаратор.

17. Устройство (100) по п. 14, характеризующееся тем, что вторая стадия разделения (140) выполнена с возможностью возвращения второй тяжелой фракции на первую стадию разделения (130).

18. Устройство (100) по п. 14, характеризующееся тем, что первый центробежный сепаратор (131, 132, 133; 200; 300) содержит стопку разделительных дисков (230; 330), содержащих сквозные отверстия (231; 331), расположенные радиально по отношению к центру вращения, что приводит к тому, что первая тяжелая фаза (242; 342) является более чистой, чем первая легкая фаза (241; 341).

19. Устройство (100) по п. 14, характеризующееся тем, что второй центробежный сепаратор (141; 400) содержит стопку разделительных дисков (430), содержащих сквозные отверстия (431), расположенные радиально по отношению к центру вращения, что приводит к тому, что вторая легкая фаза (441) является более чистой, чем вторая тяжелая фаза (442).

20. Устройство (100) по п. 14, характеризующееся тем, что общая производительность сепаратора или сепараторов на первой стадии разделения (130) больше, чем общая производительность сепаратора или сепараторов на второй стадии разделения (140), в отношении максимального общего притока соответствующих сепараторов.

21. Устройство (100) по п. 14, характеризующееся тем, что по меньшей мере второй центробежный сепаратор (141; 400) и предпочтительно также первый центробежный сепаратор (131, 132, 133; 200; 300) вращается или вращаются со скоростью по меньшей мере 1000, более предпочтительно по меньшей мере 3000 или еще более предпочтительно по меньшей мере 4500 оборотов в минуту.

22. Устройство (100) по п. 14, характеризующееся тем, что второй центробежный сепаратор (141; 400) присоединен ниже по потоку от по меньшей мере двух первых центробежных сепараторов (131, 132, 133; 200; 300), так что соответствующая первая легкая фракция из указанных по меньшей мере двух первых центробежных сепараторов (131, 132, 133; 200; 300) поступает к впускной части (411) второго центробежного сепаратора (141; 400).

| WO 2011081587 A1, 07.07.2011 | |||

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2007 |

|

RU2422707C2 |

| Центробежный сепаратор | 1974 |

|

SU532396A1 |

| РАСТВОРИМОЕ ПИЩЕВОЕ ВОЛОКНО ИЗ ОВСЯНОГО И ЯЧМЕННОГО ЗЕРНА, СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ, БОГАТОЙ БЕТА-ГЛЮКАНОМ, И ПРИМЕНЕНИЕ ЭТОЙ ФРАКЦИИ В ПИЩЕВЫХ, ФАРМАЦЕВТИЧЕСКИХ И КОСМЕТИЧЕСКИХ ПРОДУКТАХ | 2004 |

|

RU2366278C2 |

| US 3963219 A, 06.12.1960. | |||

Авторы

Даты

2019-08-30—Публикация

2015-08-20—Подача