Изобретение относится к производству объемных изделий (структур) из алмаза: губок, пористых структур сложной формы и может быть использовано в твердотельной электронике для производства теплоотводов, эмиссионных электродов и высоковольтных изоляторов, теплотехнике при конструировании эффективных теплообменников, в биологии и медицине при изготовлении фильтров и мембран, а также найти применение в других областях техники.

Известен способ получения CVD алмазных пленок на поверхности подложек путем осаждения из СВЧ плазменного разряда в газовой смеси, содержащей водород и углеводороды, в частности, метан /Патент US 5,501,740/.

Недостатком этого способа является ограниченность форм получаемых структур из CVD алмаза - это, как правило, сплошные пленки или, максимум, тонкие пластины, которые, на практике, рассматривают как плоские структуры.

Известен способ, позволяющий получать объемные структуры из алмаза, включающий последовательное осаждение в форме структуры чередующихся слоев керамического порошка и полимера с последующим нагревом осажденного слоя до температуры разложения полимера /Патент US 9,302.945/.

Недостатками этого способа являются длительное время процесса, обусловленное его периодическим прерыванием для нанесения каждого последующего слоя, а также тем, что получаемая структура является комбинированной, но не алмазной.

Наиболее близким по технической сущности и достигаемому результату является способ наращивания алмазных порошков, включающий размещение алмазного порошка в газовой смеси, содержащей углеводороды и водород, их нагрев до температуры, превышающей начало разложения углеводородов на радикалы и молекулярного водорода на атомарный, и меньше температуры графитизации алмаза /Дерягин Б.В. Рост алмаза и графита из газовой фазы. М. Наука, 1977. с. 58-76/.

Недостатками этого решения являются низкая производительность и ограниченный объем обрабатываемого порошка вследствие медленного и неглубокого проникновения радикалов углеводородов и атомарного водорода вглубь объема алмазного порошка, так как оно происходит в диффузионном режиме, и отсутствия сколь-нибудь прочных связей между контактирующими частицами порошка внутри объема, т.е. порошок не становится единой структурой, а остается порошком.

Задачей изобретения является устранение вышеуказанных недостатков.

Техническим результатом предложенного технического решения является интенсификация проникновения радикалов углеводородов и атомарного водорода вглубь объема алмазного порошка, причем на большую глубину, что повышает производительность и позволяет сформировать устойчивые связи между контактирующими частицами порошка, т.е. получить объемную алмазную структуру.

Указанная задача решается, а технический эффект достигается за счет того, что в способе получения объемных алмазных структур из алмазного порошка, включающем размещение алмазного порошка в газовой смеси, содержащей углеводороды и водород, их нагрев до температуры в диапазоне от начала разложения углеводородов на радикалы и молекулярного водорода на атомарный до начала графитизации алмаза, алмазный порошок помещают внутрь оболочки, выполненной по форме требуемой объемной структуры и имеющей отверстия, газовую смесь прокачивают через отверстия оболочки сквозь объем алмазного порошка и процесс продолжают до образования связей между контактирующими частицами алмазного порошка.

Нагрев проводят плазменным разрядом, зажигаемым в газовой смеси или термическим способом.

В газовую смесь вводят примеси элементов 3 и 5 группы периодической таблицы Д. И. Менделеева.

Алмазный порошок вводят внутрь оболочки порционно.

На фиг. 1 приведена фотография одной из полученных объемных алмазных структур из алмазного порошка.

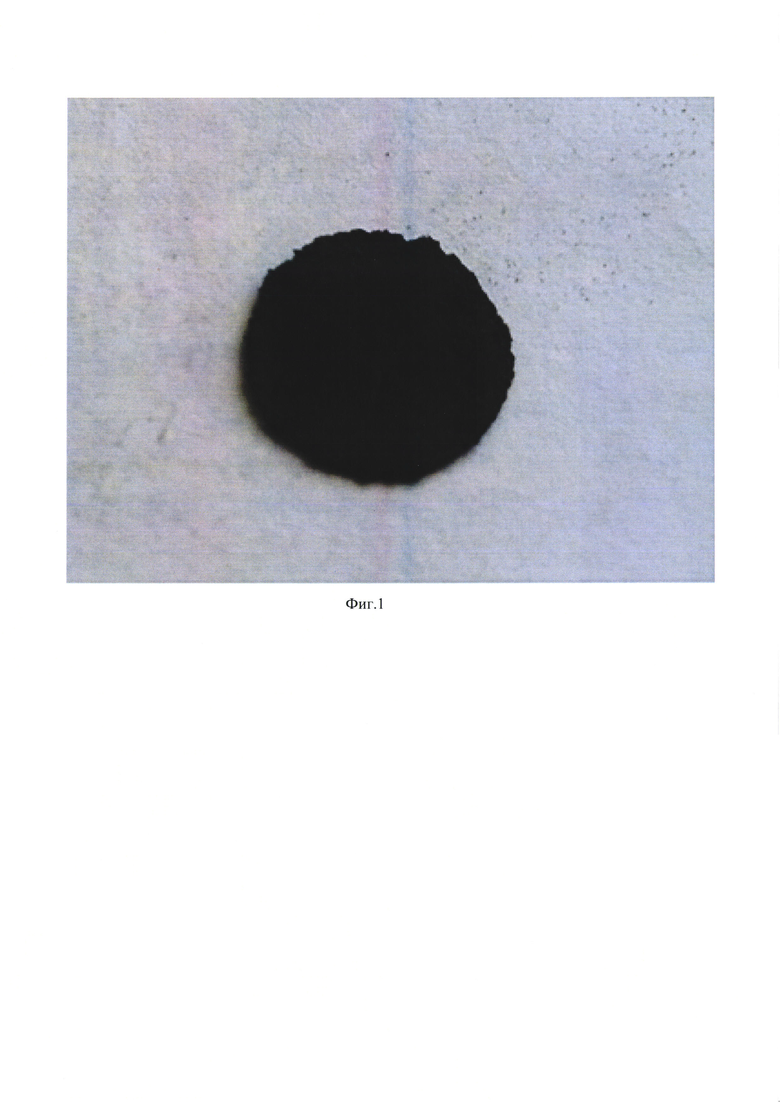

На фиг. 2 приведены спектр Рамана полученной объемной структуры из алмазного порошка (а) и спектр Рамана алмаза (б) /P.W. May, J.A. Smith, K.N. Rosser 785nm Raman spectroscopy of CVD diamond films. Diamond & Related Materials 17 (2008), p. 199-203/.

Предложенный способ включает последовательность следующих операций.

Изготавливают оболочку, например, из фольги тугоплавкого металла, молибдена, по внешней форме заданной алмазной структуры. В оболочке делают, по крайней мере, два сквозных отверстия, одно из которых - выходное имеет малый диаметр, меньше размера частиц алмазного порошка. Его выполняют, например, с помощью лазера.

Внутреннее пространство оболочки через другое отверстие заполняют алмазным порошком.

Образец (оболочка с порошком) размещают в установке химического осаждения алмаза из газовой фазы, например, в СВЧ плазменном реакторе.

Установку заполняют газовой смесью, содержащей водород и углеводороды, например, метан.

Нагревают газовую смесь и образец, например, с помощью плазменного разряда, зажигаемого в газовой смеси, до температуры, меньшей температуры графитизации алмазного порошка (1600°С /Алмаз графитизация - Справочник химика 21, chem21.info > info/553443/) и большей температуры начала разложения водорода и углеводорода (1000°С /Метан - разложение при высоких температурах. chem21.info > info/1336571/). Указанный температурный диапазон исключает процесс графитизации исходного алмазного порошка и обеспечивает появление радикалов углеводородов и атомарного водорода, необходимых для образования алмаза.

Температурный режим процесса контролируют, например, с помощью пирометра, а наличие радикалов спектральным анализатором.

Нагретую газовую смесь прокачивают за счет перепада давления через отверстия в оболочке сквозь алмазный порошок.

Процесс продолжают до формирования устойчивых связей между контактирующими частицами порошка.

Примеры исполнения.

Для получения объемной структуры из поликристаллического алмаза были взяты различные фракции природного алмазного порошка с размерами: до 1 мкм, 3-5 мкм, 5-7 мкм, 7-10 мкм, 14-20 мкм, 20-28 мкм, 28-40 мкм и 200-300 мкм ГОСТ Р 52370-2005.

Алмазный порошок каждой фракции, после взвешивания, засыпали в молибденовую чашечку цилиндрической форму с отверстием в дне диаметром 1 мкм, выполненным лазером. Внутренний диаметр чашечки 12,5 мм, высота 2 мм, число чашечек 8.

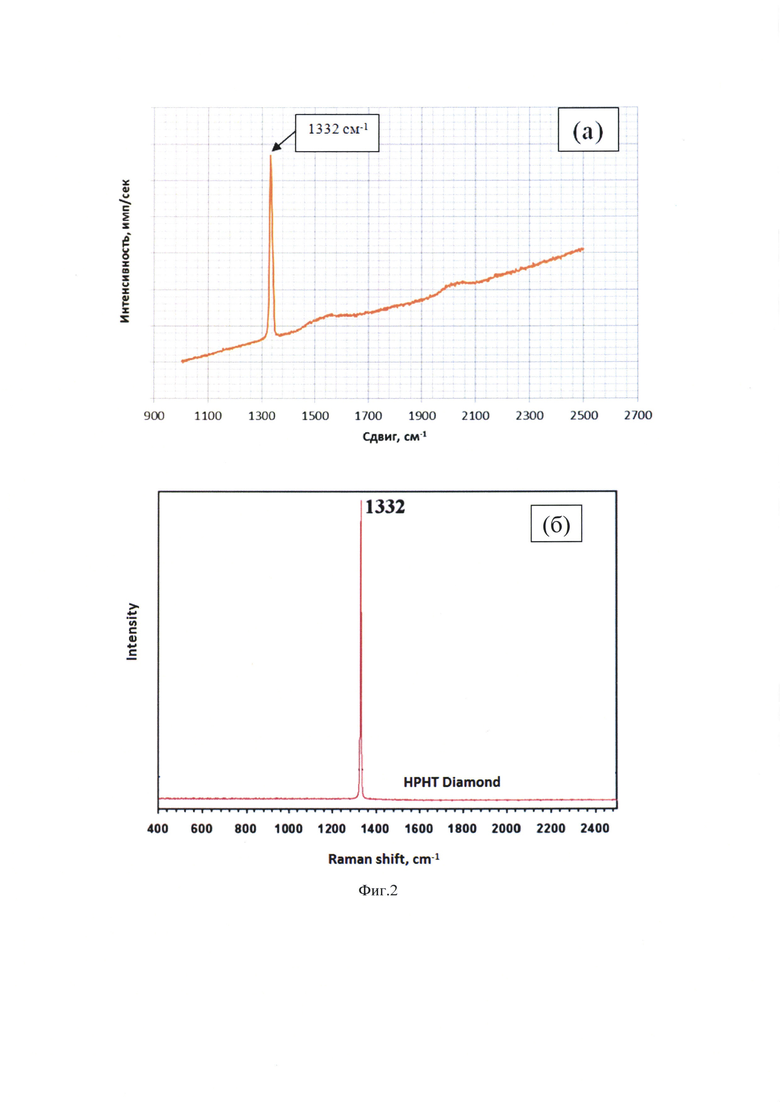

Для оценки эффективности предложенного способа был проведен контрольный эксперимент: порошок фракции 20-28 мкм засыпали в чашечку таких же размеров, но без отверстия в дне, т.е. повторили условия прототипа.

Все чашечки с алмазным порошком размещали в установке, СВЧ плазменном химическом реакторе, в которую подавали смесь метана ОСЧ (ТУ 51-841-87) и водорода ОСЧ (ГОСТ 3022-80). Состав смеси: метан - 5%, водород - 95%, расход 0,5 л/мин, давление в установке - 60 тор.

В газовой смеси зажигали СВЧ разряд и нагревали ее.

После зажигания разряда нагретую газовую смесь прокачивали сквозь алмазный порошок в чашечках с отверстиями, в чашечку без отверстия газовая смесь проникала в диффузионном режиме. Температуру порошка контролировали с помощью оптического пирометра и поддерживали на уровне 1050°С.

Процесс проводили в течение 2 часов, что было достаточно для образования устойчивых (прочных) связей контактирующих частиц алмазного порошка (опытный факт).

В чашечках с отверстием независимо от фракции были получены объемные структуры, которые извлекались из чашечек, повторно взвешивались.

В контрольной чашечке порошок не сформировал единую структуру, а остался порошком. Зафиксировано увеличение массы порошка, но только за счет верхнего слоя.

Полученные структуры из алмазного порошка представляют собой единое целое, имеет форму цилиндра и полностью повторяют форму и внутренние габариты молибденовой чашечки, фиг. 1 и выполнены из алмаза, фиг. 2 (характерный для алмаза пик спектра Рамана 1332 см-1).

Во всех случаях зафиксирован прирост массы алмаза, который в несколько раз превосходит прирост массы, полученный в чашечке без отверстия, см. таблицу.

После взвешивания структуры разламывались и их разломы анализировались, при этом было установлено.

1. Увеличение массы алмаза внутри структуры произошло, как за счет увеличения размеров исходного алмазного порошка, так и за счет образования новых более мелких фракций.

2. Точечное место контакта частиц порошка зарастало алмазом, становилось объемным, что формировало прочную связь между частицами.

Таким образом, предлагаемое техническое решение интенсифицирует проникновение радикалов углеводорода и атомарного водорода вглубь объема из алмазного порошка, что увеличивает скорость роста частиц порошка внутри объема, а, следовательно, производительность, сращивает контактирующие частицы порошка и создает единую структуру.

Для увеличения доли радикалов и атомарного водорода в газовой смеси в ней зажигают плазменный разряд, что повышает ее температуру.

Для обеспечения равномерности прогрева большого объема порошка его нагревают термически способом, например, с помощью вольфрамовой нити, расположенной в газовой смеси.

Для расширения функциональных возможностей объемной алмазной структуры в газовую среду вводят примеси элементов 3 и 5 групп периодической таблицы Д.И. Менделеева, например, бора, что повышает электропроводность структуры.

Для создания требуемой структуры с различными по ее толщине характеристиками алмазный порошок вводят внутрь оболочки регулируемыми порциями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ АЛМАЗНОГО ПОКРЫТИЯ ИЗ ПАРОВОЙ ФАЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2032765C1 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2707609C1 |

| ГАЗОСТРУЙНЫЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК С АКТИВАЦИЕЙ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2022 |

|

RU2788258C1 |

| СПОСОБ ВЫРАЩИВАНИЯ АЛМАЗА ИЗ ГРАФИТА | 1995 |

|

RU2083272C1 |

| ГЕТЕРОГЕННАЯ ЖИДКОФАЗНАЯ КРИСТАЛЛИЗАЦИЯ АЛМАЗА | 1998 |

|

RU2169700C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛМАЗА ПРИ СПЕКАНИИ С ПРОПИТКОЙ МЕДЬЮ АЛМАЗОСОДЕРЖАЩЕЙ ТВЕРДОСПЛАВНОЙ МАТРИЦЫ | 2017 |

|

RU2633861C1 |

| СПОСОБ СИНТЕЗА АЛМАЗА | 2003 |

|

RU2243153C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗ-УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2008 |

|

RU2384523C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА АЛМАЗЫ | 1994 |

|

RU2090648C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АЛМАЗНЫХ ПОКРЫТИЙ | 2022 |

|

RU2792526C1 |

Изобретение относится к производству объемных изделий (структур) из алмаза: губок, пористых структур сложной формы, и может быть использовано в твердотельной электронике для производства теплоотводов, эмиссионных электродов и высоковольтных изоляторов, в теплотехнике при конструировании эффективных теплообменников, в биологии и медицине при изготовлении фильтров и мембран. Способ получения объемных алмазных структур из алмазного порошка включает заполнение алмазным порошком тугоплавкой оболочки, выполненной по форме заданной объемной структуры и имеющей сквозные отверстия, размещение ее в газовой смеси, содержащей углеводороды и водород, их нагрев до температуры в диапазоне от начала разложения углеводородов на радикалы и молекулярного водорода на атомарный до начала графитизации алмаза, прокачку газовой смеси через отверстия в оболочке сквозь алмазный порошок до образования в нем устойчивых связей между контактирующими частицами алмазного порошка. Техническим результатом является интенсификация проникновения радикалов углеводородов и атомарного водорода вглубь объема из алмазного порошка, причем на большую глубину, что повышает производительность и позволяет сформировать устойчивые связи между контактирующими частицами и получить единую структуру из алмазного порошка. 4 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения объемных алмазных структур из алмазного порошка, включающий размещение алмазного порошка в газовой смеси, содержащей углеводороды и водород, их нагрев до температуры в диапазоне от начала разложения углеводородов на радикалы и молекулярного водорода на атомарный до начала графитизации алмаза, отличающийся тем, что алмазный порошок помещают внутрь оболочки, выполненной по форме требуемой объемной структуры и имеющей отверстия, газовую смесь прокачивают через отверстия оболочки сквозь объем алмазного порошка и процесс ведут до образования связей между частицами алмазного порошка.

2. Способ получения объемных алмазных структур по п. 1, отличающийся тем, что нагрев проводят плазменным разрядом, зажигаемым в газовой смеси.

3. Способ получения объемных алмазных структур по п. 1, отличающийся тем, что нагрев проводят термическим способом.

4. Способ получения объемных алмазных структур по п. 1, отличающийся тем, что в газовую смесь вводят примеси элементов 3 и 5 групп Периодической таблицы Д.И. Менделеева.

5. Способ получения объемных алмазных структур по п. 1, отличающийся тем, что алмазный порошок вводят внутрь оболочки порционно.

| ДЕРЯГИН Б.В | |||

| и др | |||

| Рост алмаза и графита из газовой фазы, Москва, Наука, 1977, стр.58-76 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИНЫ КОМБИНИРОВАННОГО ПОЛИКРИСТАЛЛИЧЕСКОГО И МОНОКРИСТАЛЛИЧЕСКОГО АЛМАЗА | 2012 |

|

RU2489532C1 |

| АЛМАЗНЫЙ ПОЛИКРИСТАЛЛИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С АРМИРУЮЩЕЙ АЛМАЗНОЙ КОМПОНЕНТОЙ | 2013 |

|

RU2538551C1 |

| СПОСОБ НАНЕСЕНИЯ АЛМАЗНОГО ПОКРЫТИЯ ИЗ ПАРОВОЙ ФАЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2032765C1 |

Авторы

Даты

2019-08-30—Публикация

2018-12-14—Подача