Предлагаемое изобретение относится к способам получения диангидридов ароматических тетракарбоновых кислот, а именно диангидрида 3,3-бис-(3,4-дикарбоксифенил)фталида, который может быть использован для получения полиимидов и композитов, применяемых в микроэлектронике, а также в качестве отвердителя для эпоксидных и алкидных смол.

Объектом предлагаемого изобретения является диангидрид 3,3-бис-(3,4-дикарбоксифенил) фталида (синоним диангидрид 3',3'',4',4''-дифенилфталид тетракарбоновой кислоты),

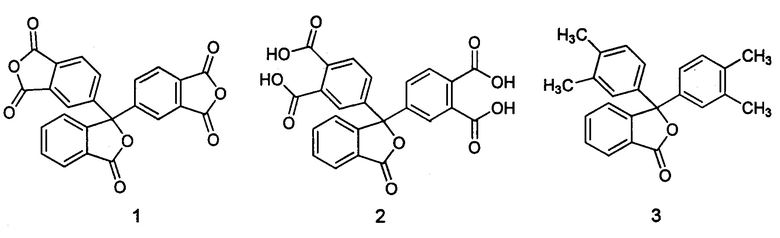

Диангидрид 3,3-бис-(3,4-дикарбоксифенил) фталида (1), а также его предшественники: 3,3-бис-(3,4-дикарбоксифенил) фталид (2) и, 3-бис-(3,4-диметилфенил) фталид (3), имеют следующую структурную формулу:

Известно, что термостойкие полимеры на основе предложенного ангидрида, в частности полиимиды разнообразных диаминов, хорошо растворимы в типичных органических растворителях, что обусловлено наличием в молекуле 3',3'',4',4''-дифенилфталид тетракарбоновой кислоты боковой полярной объемной группировки. Лучшая растворимость диангидрида этой кислоты в органических растворителях обеспечивает и определенные технологические преимущества указанного соединения при использовании его в качестве отвердителя различных полимеров перед другими известными тетракарбоновыми кислотами, например пиромеллитовой, 3,4,3',4'-дифенилоксидтетракарбоновой, 1,4,5,8-нафталинтетракарбоновой (Д. Стил, М. Фрибургер и др. // глава в кн. Мономеры для поликонденсации, под ред. В.В. Коршака. М. Мир. 1976. С. 551-600).

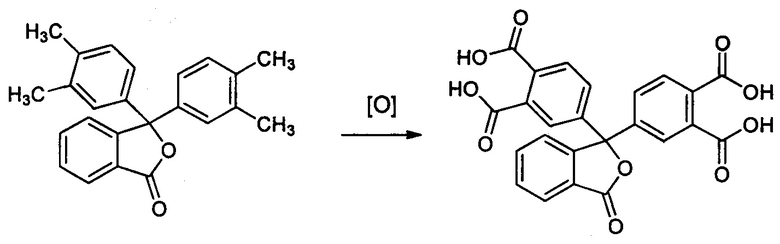

В основе предлагаемого способа лежит реакция окисления исходного диметильного производного, а именно 3,3-бис-(3,4-диметилфенил) фталида в 3',3'',4',4''-дифенилфталид тетракарбоновую кислоту, которая осуществляется по следующему механизму:

Известно, что для окисления тетраметильных соединений в соответствующие тетракарбоновые кислоты применяются различные окислители:

1) перманганат калия, применяемый в водно-пиридиновой смеси [Методы получения химических реактивов и препаратов. Москва, ИРЕА, Выпуск 15, 1967, стр. 132; SU 259073, C07D 307/885, 1969];

2) слабые растворы азотной кислоты, применяемые в комплексе с перманганатом калия, при этом окисление слабыми растворами азотной кислоты осуществляется при повышенных температуре и давлении, а последующее окисление перманганатом калия осуществляется в щелочном растворе [US 2731447A, C08G 73/1053, 1956];

3) кислород воздуха, используемый при осуществлении окисления в газовой фазе [SU 956454, С07С 63/307, 1982];

4) кислород воздуха в уксусной кислоте при жидкофазном окислении при повышенных температуре и давлении в присутствии галоген водородов и солей марганца и кобальта и цинка [RU 2314301, C07D 307/89, С07С 51/265, С07С 63/331, 2008];

5) бихромат натрия при жидкофазном окислении в присутствии СО2 при повышенных температуре и давлении [В.А. Лысанов, М.И. Фарберов, А.В. Бондаренко, Б.Н. Бычков, Ю.А. Москвичев // Журнал прикладной химии.

Вторая стадия рассматриваемого процесса - получение диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида, так называемый процесс ангидридизации, осуществляется до полного отделения воды, и в известных публикациях предлагается проводить его различными методами:

1) термическим, с использованием высококипящего растворителя [Методы получения химических реактивов и препаратов. Москва, ИРЕА, Выпуск 15, 1967, стр. 132];

2) химическим [Методы получения химических реактивов и препаратов. Москва, ИРЕА, Выпуск 12, 1965, стр. 62];

3) в вакууме или в инертной среде при нагревания тетракарбоновой кислоты [SU 259073, C07D 307/885, 1969].

Перечисленные выше процессы окисления, осуществляемые с применением различных окислителей, имеют свои недостатки. Так, к процессу, проводимому парофазным методом при высоких температурах и с использованием кислорода в качестве окислителя, предъявляются определенные высокие требования к используемому оборудованию и при осуществлении процесса требуется соблюдение особых мер пожарной безопасности. В случае же использования кислорода в качестве окислителя в каталитических процессах, проводимых в жидкой фазе, возникают трудности при подборе оптимального состава каталитической смеси, состоящей из солей переходных металлов, что усложняет и удорожает процесс.

Применение в качестве окислителя бихромата натрия тоже имеет существенные недостатки, поскольку такой процесс является высоко токсичным из-за использования в качестве окислителя высокотоксичного соединения хрома, являющегося канцерогеном. Кроме того, этот процесс не технологичен из-за применения слишком высоких температур и высокого давления (270°C при давлении 60-80 атм).

Еще один перечисленный выше окислитель, применяемый для окисления тетраметильных соединений в соответствующие тетракарбоновые кислоты, это перманганат калия. В известном способе [SU 259073], принятым за прототип, синтез 3,3-бис-(3,4-дикарбоксифенил) фталида осуществляют окислением 3,3-бис-(3,4-диметилфенил)-фталида перманганатом калия в водно-пиридиновой среде. Процесс проводят нагреванием исходного продукта при перемешивании до 80-85°C и с последующим порционным добавлением к образовавшемуся раствору перманганата калия. После окончания реакции окисления образовавшуюся двуокись марганца отфильтровывают, промывают горячим растворителем, а объединенные фильтрат и промывные воды повторно окисляют перманганатом калия, упаривают в вакууме. К упаренному раствору, охлажденному до 5°C, добавляют концентрированную соляную кислоту, выпавшую массу кипятят в разбавленной соляной кислоте и охлаждают. Выпавший осадок 3,3-бис-(3,4-дикарбоксифенил) фталида, отфильтровывают, промывают водой и сушат в вакууме при 100°C. Выход 3',3'',4',4''-дифенилфталид тетракарбоновой кислоты 70% (от теоретического). Термическую обработку полученной 3',3'',4',4''-дифенилфталид тетракарбоновой кислоты осуществляют в среде уксусного ангидрида при температуре 120-220°C при постепенном подъеме температуры. Выход неочищенного диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида, 97% от теоретического. Очищают диангидрид двухкратной кристаллизацией из анизола и (или) вакуум-возгонкой при 220-230°C (0,002 мм рт.ст.); т.пл. чистого диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида 260,5-261,5°C.

Как видно из выше приведенного описания, данный известный способ не технологичен и вряд ли промышленно осуществим, поскольку он многостадиен, включает в себя очень трудоемкие и длительные стадии (стадию раскисления, фильтрацию, стадию извлечения мелкодисперсных отходов в виде окиси марганца). Данный способ можно отнести к опасным производствам, поскольку в процессе его осуществления используются агрессивные и токсичные вещества, такие как концентрированная соляная кислота, пиридин, являющийся токсичным растворителем, и перманганат калия, использующийся в процессе в больших количествах. А как известно, перманганат калия входит в IV список перечня наркотических средств, психотропных веществ и их прекурсоров, подлежащих контролю в РФ.

Целью предлагаемого изобретения является разработка технологичного процесса, удовлетворяющего экологическим требованиям и обеспечивающего получение продукта - диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида, по своим качествам удовлетворяющего требованиям, предъявляемым к продуктам, используемым в качестве исходных для получения полиимидов и композитов, применяемых в микроэлектронике, а также к продуктам, применяемым в качестве отвердителей для эпоксидных и алкидных смол.

Для достижения указанной цели предлагается Способ получения диангидрида 3,3-бис-(3,4-дикарбоксифенил)фталида, осуществляемый окислением 3,3-бис-(3,4-диметилфенил) фталида и последующей ангидридизацией полученного продукта, при этом окисление проводят 20-25%-ым водным раствором азотной кислоты при мольном соотношении 3,3-бис-(3,4-диметилфенил) фталида к азотной кислоте, равном 1:12-18 и при температуре 180-200°C в течение 30-90 минут под давлением 18-25 атм, после чего осуществляют охлаждение реакционной массы до температуры 60-70°C с установлением атмосферного давления, затем проводят частичное упаривание полученного раствора, охлаждение его до 3-6°C в течение 3-8 часов, затем фильтрацию полученного 3,3-бис-(3,4-дикарбоксифенил)фталида и его последующую ступенчатую сушку: сначала в вакууме при 1-10 мм.рт.ст. и при температуре 80-100°C в течение 6-8 часов и затем дальнейшим повышением температуры до 200-230°C, и выдержкой при этой температуре в течение 3-5 часов с последующим выделением конечного продукта - диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида.

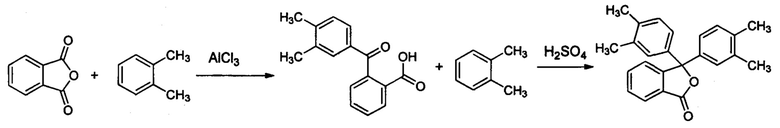

В качестве исходного продукта в предлагаемом способе, как и в способе-прототипе, используется 3,3-бис-(3,4-диметилфенил)-фталид. Учитывая тот факт, что исходный 3,3-бис-(3,4-диметилфенил) фталид является коммерчески недоступным продуктом, его предварительно получают в лабораторных условиях известными способами. Он может быть получен через ацилирование по Фриделю-Крафтсу [Мономеры для поликонденсации. Под ред. В.В. Коршака. М., Мир, 1976, стр. 476.; Filippov Е.А., Abashkin V.M., Nardova A.K. // Proc. Int. Conf. Radioact. Waste Manage. Environ. Rem., 1997. V. 129. P. 523-526.] толуола [Limpricht H. // Justus Liebigs Annalen der Chemie. 1898. V. 299 (3). P. 286-299.; Limpricht H. // Justus Liebigs Annalen der Chemie. 1899. V. 309. (1-2). P. 96-114.].

При этом выявлено, что присоединение молекул о-ксилола в данном процессе происходит последовательно в две стадии, через образование бензоилбензойной кислоты. На первой стадии катализ осуществляют безводным хлоридом алюминия, на второй концентрированной серной кислотой, как это характерно для присоединения толуола и процесс протекает по следующей схеме:

В предлагаемом способе используется в качестве исходного продукта 3,3-бис-(3,4-диметилфенил) фталид, который предварительно синтезируют из о-фталил-хлорида и о-ксилола в присутствии безводного хлористого алюминия при температуре 100°C согласно известному способу (И. Губен. Методы органической химии. Том 3. Выпуск 2. ГНТИ ХимЛит, М. - Л., 1935, стр. 460-463). Далее осуществляется выделение и очистка 3,3-бис-(3,4-диметилфенил)-фталида проводится по известной методике, разработанной для различных диарилфталидов, включающей фильтрацию на фильтре Шотта и перекристаллизацию из спирта [И. Губен. Методы органической химии. Том 3. Выпуск 2. ГНТИ ХимЛит, М. - Л., 1935, стр. 460].

Основная стадия процесса - окисление 3,3-бис-(3,4-диметилфенил) фталида, которая в отличие от способа-прототипа, проводится в одну стадию и при использовании в качестве окислителя 20-25%-ного водного раствора в количестве, соответствующем мольному соотношению 3,3-бис-(3,4-диметилфенил) фталида к азотной кислоте, равному 1:12-18. Данный процесс окисления проводится при определенных, подобранных экспериментально условиях, а именно при температуре 180-200°C в течение 30-90 минут и под давлением 18-25 атм.

Экспериментально было выявлено, что важным условием осуществления процесса окисления является проведение его максимально быстро и при высоких температурах. Это объясняется тем, что процесс окисления начинается самопроизвольно уже при температурах выше 150°C, а при проведении процесса при низких температурах длительное время могут происходить нежелательные побочные процессы образования нитро-соединений и декарбоксилирования, что отрицательно сказывается на чистоте получаемого продукта.

Так как в процессе окисления постоянно выделяются газы, испаряется вода и растет давление, необходимым условием проведения этой стадии является поддержание избыточного давления в определенных пределах, а именно при 18-25 атм. По окончанию реакции избыточное давление сбрасывается до атмосферного. После установления атмосферного давления полученный раствор не кипит, не содержит растворенных газов и может быть выгружен из реактора обычным способом, например откачан или перелит.

Диангидрид 3,3-бис-(3,4-дикарбоксифенил) фталида получают ангидридизацией соответствующей тетракарбоновой кислоты, полученной путем окисления 3,3-бис-(3,4-диметилфенил) фталида.

Интенсификация процесса получения конечного продукта диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида по сравнению с известными описаниями этой стадии достигается за счет осуществления ступенчатой сушки продукта окисления - 3,3-бис-(3,4-дикарбоксифенил) фталида, в вакууме 1-10 мм.рт.ст. и при температуре 80-100°C в течение 6-8 часов с последующим повышением температуры до 200-230°C и выдержке в течение 3-5 часов. Кроме того, в отличие от прототипа, в процессе проводится длительная ступенчатая сушка (не менее 8 часов при температуре не ниже 80°C, а затем не менее 3 часов при температуре не ниже 200°C), осуществляемая в высоком вакууме, которая позволяет получать продукт, не содержащий воды.

Рассмотренные выше режимы осуществления процесса подобраны экспериментально при сравнении выхода и чистоты 3,3-бис-(3,4-дикарбоксифенил) фталида методами 1Н ЯМР и элементного CHNS-анализа.

Существенным преимуществом предлагаемого способа является то, что в процессе его осуществления не используются прекурсоры, горючие вещества, а также процесс не протекает при высоких давлениях.

Ниже изобретение иллюстрируется следующими примерами:

Учитывая тот факт, что исходный 3,3-бис-(3,4-диметилфенил) фталид является коммерчески недоступным продуктом, его предварительно получают в лабораторных условиях до стадии синтеза диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида (примеры 1-2).

Получение исходного 3,3-бис-(3,4-диметилфенил) фталида:

Получение исходного 3,3-бис-(3,4-диметилфенил) фталида осуществляют в 2 стадии (сначала получение диметилбензойной кислоты, а затем получение 3,3-бис-(3,4-диметилфенил) фталида по описанной выше схеме.

Пример 1

Получение диметилбензоил бензойной кислоты.

В трехгорлую колбу, снабженную хлоркальциевой трубкой, термометром и механической мешалкой, помещают 40 мл (0,33 моль) о-ксилола, затем при перемешивании добавляют 13,5 г (0,1 моль) хлорида алюминия. Раствор приобретает оранжевую окраску. После этого колбу охлаждают с помощью водяной бани со льдом во избежание излишнего перегрева и при перемешивании присыпают 10 г (0,067 моль) фталевого ангидрида. Реакционная смесь темнеет, становится коричневой и густой. Охлаждение снимают и перемешивают смесь в течение 2 часов. Смесь достигает равномерной кремообразной консистенции и приобретает светло-коричневую окраску (или цвета хаки).

После остановки реакции в реационную смесь добавляют воду до исчезновения коричневого и образования белого осадка (как правило с оттенком лимонно-желтого). Осадок отфильтровывают на фильтре Шотта и переосаждают водой из спиртового раствора. Осадок диметилбензоилбензойной кислоты отфильтровывают и сушат при температуре 70°C. Получают 13,7 г диметилбензоил бензойной кислоты. Выход 79,8%. 1Н ЯМР (CDCl3, δ, м.д.): 8.11-8.08 (d, 1Н, J=10 Hz); 7.66 (t, 1Н); 7.57 (t, 2H); 7.41-7.43 (d, 1H, J=8 Hz); 7.35-7.38 (d, 1H, J=8 Hz) 7.16-7.18 (d, 1H, J=7 Hz); 2.28-2.32 (d, 6H, J=10 Hz). ЭА: Рассчитано для C16H14O3: С: 75.6%; Н: 5.5%. Найдено: С: 73.6%; Н: 5.7%.

Пример 2

Получение 3,3-бис-(3,4-диметилфенил) фталида

В трехгорлую колбу, снабженную хлоркальциевой трубкой и механической мешалкой, помещают 35 мл (0,3 моль) о-ксилола, затем присыпают 15 г (0,06 моль) бензоилбензойной кислоты. После этого колбу охлаждают с помощью водяной бани со льдом во избежание излишнего перегрева и при перемешивании прикапывают 20 мл (0,38 моль) концентрированной серной кислоты в течение 10-15 минут. Когда смесь начинает сильно загустевать охлаждение снимают. Посте прибавления всей кислоты реакционная смесь приобретает красно-оранжевый оттенок.

Перемешивают дополнительно в течение 30 минут, затем выливают в стакан с 200 мл холодной воды. При этом образуется сначала красно-коричневая тугая масса (по консистенции похожа на жвачку), которая затем превращается в белые сгустки.

Твердое белое вещество отфильтровывают на фильтре Шотта и проводят перекристаллизацию из спирта. Из спирта выпадают белые кристаллы 3,3-бис-(3,4-диметилфенил) фталида. Получают 17,5 г 3,3-бис-(3,4-диметилфенил) фталида. Выход 85%. 1Н ЯМР (DMSO-d6, δ, м.д.): 7.89-7.92 (d, 1Н, J=8 Hz); 7.84 (m, 2Н); 7.65 (m, 2Н); 7.14-7.12 (d, 2Н, J=9 Hz); 7.05 (s, 2H) 6.97-7.01 (d, 2H, J=10 Hz); 2.16-2.19 (d, 12H, J=7 Hz). ЭА: Рассчитано для C24H22O2: С: 84.18%; H: 6.48%. Найдено: С: 83.8%; Н: 6.8%.

Получение диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида

Пример 3

3,3-бис-(3,4-диметилфенил) фталид (32 г, 0,0934 моль) и ~320 мл раствора азотной кислоты, концентрации 20 масс. % (71 г, 1,12 моль в пересчете на чистую HNO3) помещают в химический реактор для работ под высоким давлением, объемом 1 л, снабженный термопарой, механической мешалкой и нагревательным элементом. Реактор герметично закрывают и нагревают при постоянном перемешивании. Реакционную массу выдерживают под давлением 18 атм в течение 30 минут при температуре 180°C. После выдержки смесь охлаждают и избыточное давление сбрасывают. Полученный раствор выгружают из реактора и упаривают до половины от изначального объема, охлаждают до 6°C в течение 3 часов. Выпавший при этом мокрый осадок 3,3-бис-(3,4-дикарбоксифенил) фталида отфильтровывают и высушивают под вакуумом. Сушку 3,3-бис-(3,4-дикарбоксифенил) фталида осуществляют в вакууме (10 мм.рт.ст.) при температуре 80°C в течение 6 часов, затем повышают температуру сушки до 200°C и выдерживают еще 3 часа. Получают 13,9 г диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида Выход 35%. Т.пл. 259°C. 1Н ЯМР (DMSO-d6, δ, м.д.): 9.08-9,05 (d, 2Н, J=9 Hz); 8.66 (s, 1Н); 8.21-8.23 (d, 1H, J=6 Hz); 8.02-8.04 (d, 2H, J=6 Hz); 7.96-7.99 (d, 2H, J=9 Hz); 7.96-7.99 (d, 1H, J=9 Hz); 7.51 (t, 1H); 7.31 (t, 1H). ЭА: Рассчитано для C24H10O8: С: 67.61%; H: 2.36%. Найдено: С: 66.5%; Н: 3.1%.

Пример 4

3,3-бис-(3,4-диметилфенил) фталид (32 г, 0,0934 моль) и ~290 мл раствора азотной кислоты, концентрации 25 масс. % (82,4 г, 1,3 моль в пересчете на чистую HNO3) помещают в химический реактор для работ под высоким давлением, объемом 1 л, снабженный термопарой, механической мешалкой и нагревательным элементом. Реактор герметично закрывают и нагревают при постоянном перемешивании. Реакционную массу выдерживают под давлением 25 атм в течение 90 минут при температуре 200°C. После выдержки смесь охлаждают и избыточное давление сбрасывают. Полученный раствор выгружают из реактора и упаривают до половины от изначального объема, охлаждают до 3°C в течение 8 часов. Выпавший при этом мокрый осадок 3,3-бис-(3,4-дикарбоксифенил) фталида отфильтровывают и высушивают под вакуумом. Сушку 3,3-бис-(3,4-дикарбоксифенил) фталида осуществляют в вакууме (10 мм.рт.ст.) при температуре 100°C в течение 6 часов, затем повышают температуру сушки до 230°C и выдерживают еще 3 часа. Получают 16,3 г диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида. Выход 41%. Т.пл. 258°C. 1Н ЯМР (DMSO-d6, δ, м.д.): 9.08-9,05 (d, 2Н, J=9 Hz); 8.66 (s, 1Н); 8.21-8.23 (d, 1H, J=6 Hz); 8.02-8.04 (d, 2H, J=6 Hz); 7.96-7.99 (d, 2H, J=9 Hz); 7.96-7.99 (d, 1H, J=9 Hz); 7.51 (t, 1H); 7.31 (t, 1H). ЭА: Рассчитано для C24H10O8: С: 67.61%; H: 2.36%. Найдено: С: 66.0%; Н: 3.2%.

Пример 5

3,3-бис-(3,4-диметилфенил) фталид (32 г, 0,0934 моль) и ~370 мл раствора азотной кислоты, концентрации 25 масс. % (106 г, 1,68 моль в пересчете на чистую HNO3) помещают в химический реактор для работ под высоким давлением, объемом 1 л, снабженный термопарой, механической мешалкой и нагревательным элементом. Реактор герметично закрывают и нагревают при постоянном перемешивании. Реакционную массу выдерживают под давлением 20 атм в течение 60 минут при температуре 200°C. После выдержки смесь охлаждают и избыточное давление сбрасывают. Полученный раствор выгружают из реактора и упаривают до половины от изначального объема, охлаждают до 5°C в течение 4 часов. Выпавший при этом мокрый осадок 3,3-бис-(3,4-дикарбоксифенил) фталида отфильтровывают и высушивают под вакуумом. Сушку 3,3-бис-(3,4-дикарбоксифенил) фталида осуществляют в вакууме (10 мм.рт.ст.) при температуре 100°C в течение 8 часов, затем повышают температуру сушки до 210°C и выдерживают еще 5 часов. Получают 21,1 г диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида. Выход 53%. Т.пл. 259°C. 1Н ЯМР (DMSO-d6, δ, м.д.): 9.08-9,05 (d, 2Н, J=9 Hz); 8.66 (s, 1Н); 8.21-8.23 (d, 1H, J=6 Hz); 8.02-8.04 (d, 2H, J=6 Hz); 7.96-7.99 (d, 2H, J=9 Hz); 7.96-7.99 (d, 1H, J=9 Hz); 7.51 (t, 1H); 7.31 (t, 1H). ЭА: Рассчитано для C24H10O8: С: 67.61%; H: 2.36%. Найдено: С: 67.0%; Н: 2.9%.

Пример 6

3,3-бис-(3,4-диметилфенил) фталид (32 г, 0,0934 моль) и ~370 мл раствора азотной кислоты, концентрации 25 масс. % (106 г, 1,68 моль в пересчете на чистую HNO3) помещают в химический реактор для работ под высоким давлением, объемом 1 л, снабженный термопарой, механической мешалкой и нагревательным элементом. Реактор герметично закрывают и нагревают при постоянном перемешивании. Реакционную массу выдерживают под давлением 20 атм в течение 60 минут при температуре 190°C. После выдержки смесь охлаждают и избыточное давление сбрасывают. Полученный раствор выгружают из реактора и упаривают до половины от изначального объема, охлаждают до 3°C в течение 8 часов. Выпавший при этом мокрый осадок 3,3-бис-(3,4-дикарбоксифенил) фталида отфильтровывают и высушивают под вакуумом. Сушку 3,3-бис-(3,4-дикарбоксифенил) фталида осуществляют в вакууме (1 мм.рт.ст.) при температуре 80°C в течение 6 часов, затем повышают температуру сушки до 220°C и выдерживают еще 3 часа. Получают 22,7 г диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида. Выход 57%. Т.пл. 260°C. 1Н ЯМР (DMSO-d6, δ, м.д.): 9.08-9,05 (d, 2Н, J=9 Hz); 8.66 (s, 1Н); 8.21-8.23 (d, 1H, J=6 Hz); 8.02-8.04 (d, 2H, J=6 Hz); 7.96-7.99 (d, 2H, J=9 Hz); 7.96-7.99 (d, 1H, J=9 Hz); 7.51 (t, 1H); 7.31 (t, 1H). ЭА: Рассчитано для C24H10O8: С: 67.61%; Н: 2.36%. Найдено: С: 67.2%; Н: 2.6%.

Пример 7

3,3-бис-(3,4-диметилфенил) фталид (32 г, 0,0934 моль) и ~305 мл раствора азотной кислоты, концентрации 25 масс. % (88 г, 1,4 моль в пересчете на чистую HNO3) помещают в химический реактор для работ под высоким давлением, объемом 1 л, снабженный термопарой, механической мешалкой и нагревательным элементом. Реактор герметично закрывают и нагревают при постоянном перемешивании. Реакционную массу выдерживают под давлением 20 атм в течение 60 минут при температуре 195°C.После выдержки смесь охлаждают и избыточное давление сбрасывают. Полученный раствор выгружают из реактора и упаривают до половины от изначального объема, охлаждают до 3°C в течение 8 часов. Выпавший при этом мокрый осадок 3,3-бис-(3,4-дикарбоксифенил) фталида отфильтровывают и высушивают под вакуумом. Сушку 3,3-бис-(3,4-дикарбоксифенил) фталида осуществляют в вакууме (1 мм.рт.ст.) при температуре 80°C в течение 8 часов, затем повышают температуру сушки до 220°C и выдерживают еще 5 часов. Получают 23,8 г диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида. Выход 60%. Т.пл. 261°C. 1H ЯМР (DMSO-d6, δ, м.д.): 9.08-9,05 (d, 2Н, J=9 Hz); 8.66 (s, 1Н); 8.21-8.23 (d, 1H, J=6 Hz); 8.02-8.04 (d, 2H, J=6 Hz); 7.96-7.99 (d, 2H, J=9 Hz); 7.96-7.99 (d, 1H, J=9 Hz); 7.51 (t, 1H); 7.31 (t, 1H). ЭА: Рассчитано для C24H10O8: С: 67.61%; H: 2.36%. Найдено: С: 67.5%; Н: 2.4%.

Пример 8

3,3-бис-(3,4-диметилфенил) фталид (32 г, 0,0934 моль) и ~370 мл раствора азотной кислоты, концентрации 25 масс. % (106 г, 1,68 моль в пересчете на чистую HNO3) помещают в химический реактор для работ под высоким давлением, объемом 1 л, снабженный термопарой, механической мешалкой и нагревательным элементом. Реактор герметично закрывают и нагревают при постоянном перемешивании. Реакционную массу выдерживают под давлением 25 атм в течение 90 минут при температуре 200°C. После выдержки смесь охлаждают и избыточное давление сбрасывают. Полученный раствор выгружают из реактора и упаривают до половины от изначального объема, охлаждают до 3°C в течение 8 часов. Выпавший при этом мокрый осадок 3,3-бис-(3,4-дикарбоксифенил) фталида отфильтровывают и высушивают под вакуумом. Сушку 3,3-бис-(3,4-дикарбоксифенил) фталида осуществляют в вакууме (1 мм.рт.ст.) при температуре 80°C в течение 8 часов, затем повышают температуру сушки до 230°C и выдерживают еще 5 часов. Получают 23 г диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида. Выход 58%. Т.пл. 261°C. 1Н ЯМР (DMSO-d6, δ, м.д.): 9.08-9,05 (d, 2Н, J=9 Hz); 8.66 (s, 1Н); 8.21-8.23 (d, 1H, J=6 Hz); 8.02-8.04 (d, 2H, J=6 Hz); 7.96-7.99 (d, 2H, J=9 Hz); 7.96-7.99 (d, 1H, J=9 Hz); 7.51 (t, 1H); 7.31 (t, 1H). ЭА: Рассчитано для C24H10O8: С: 67.61%; H: 2.36%. Найдено: С: 67.4%; Н: 2.4%.

Пример 9

3,3-бис-(3,4-диметилфенил) фталид (32 г, 0,0934 моль) и ~245 мл раствора азотной кислоты, концентрации 25 масс. % (106 г, 1,12 моль в пересчете на чистую HNO3) помещают в химический реактор для работ под высоким давлением, объемом 1 л, снабженный термопарой, механической мешалкой и нагревательным элементом. Реактор герметично закрывают и нагревают при постоянном перемешивании. Реакционную массу выдерживают под давлением 20 атм в течение 60 минут при температуре 195°C. После выдержки смесь охлаждают и избыточное давление сбрасывают. Полученный раствор выгружают из реактора и упаривают до половины от изначального объема, охлаждают до 3°C в течение 8 часов. Выпавший при этом мокрый осадок 3,3-бис-(3,4-дикарбоксифенил) фталида отфильтровывают и высушивают под вакуумом. Сушку 3,3-бис-(3,4-дикарбоксифенил) фталида осуществляют в вакууме (1 мм.рт.ст.) при температуре 80°C в течение 8 часов, затем повышают температуру сушки до 220°C и выдерживают еще 5 часов. Получают 19,9 г диангидрида 3,3-бис-(3,4-дикарбоксифенил) фталида. Выход 50%. Т.пл. 261°C. 1Н ЯМР (DMSO-d6, δ, м.д.): 9.08-9,05 (d, 2Н, J=9 Hz); 8.66 (s, 1Н); 8.21-8.23 (d, 1H, J=6 Hz); 8.02-8.04 (d, 2H, J=6 Hz); 7.96-7.99 (d, 2H, J=9 Hz); 7.96-7.99 (d, 1H, J=9 Hz); 7.51 (t, 1H); 7.31 (t, 1H). ЭА: Рассчитано для C24H10O8: С: 67.61%; H: 2.36%. Найдено: С: 67.5%; Н: 2.3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИАНГИДРИДОВ АРОМАТИЧЕСКИХ ТЕТРАКАРБОНОВЫХ КИСЛОТ | 2017 |

|

RU2682170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАНГИДРИДА 4,4´-БИНАФТИЛ-1,1´,8,8´-ТЕТРАКАРБОНОВОЙ КИСЛОТЫ ИЗ ГАЛОГЕНАЦЕНАФТЕНОВ | 2017 |

|

RU2671579C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОГО КОМПОЗИТНОГО ПЛЕНОЧНОГО ПОКРЫТИЯ, АРМИРОВАННОГО НАНОСТРУКТУРИРОВАННЫМ КАРБИДОМ КРЕМНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2620122C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОГО КОМПОЗИТНОГО ВОЛОКНА НА УГЛЕРОДНОЙ ОСНОВЕ, АРМИРОВАННОГО НАНОСТРУКТУРИРОВАННЫМ КАРБИДОМ КРЕМНИЯ | 2016 |

|

RU2644906C2 |

| Способ получения дексмедетомидина и его фармацевтически приемлемых солей | 2023 |

|

RU2824994C1 |

| Способ получения полибензимидазолимидов | 1978 |

|

SU749859A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ СОПОЛИМЕРОВ, СОДЕРЖАЩИХ КРАУН-ЭФИРНЫЕ И ПОЛИСИЛОКСАНОВЫЕ ФРАГМЕНТЫ | 2016 |

|

RU2644152C1 |

| АЛКОКСИЛИРОВАННЫЕ ПОЛИАМИДОАМИНЫ В КАЧЕСТВЕ ДИСПЕРГИРУЮЩИХ АГЕНТОВ | 2019 |

|

RU2793264C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ ИМИДНЫЕ ГРУППЫ ПЕНОПЛАСТОВ | 2013 |

|

RU2643818C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДОВ | 1972 |

|

SU412212A1 |

Изобретение относится к способу получения диангидридов ароматических тетракарбоновых кислот, а именно диангидрида 3,3-бис-(3,4-дикарбоксифенил)фталида, который осуществляется окислением 3,3-бис-(3,4-диметилфенил)фталида 20-25%-ным водным раствором азотной кислоты при использовании 12-18 моль азотной кислоты на 1 моль 3,3-бис-(3,4-диметилфенил)фталида и при температуре 180-200°C в течение 30-90 минут под давлением 18-25 атм, после чего осуществляют охлаждение реакционной массы до температуры 60-70°C с установлением атмосферного давления, затем проводят частичное упаривание полученного раствора и охлаждение его до 3-6°C в течение 3-8 часов, затем фильтрацию полученного 3,3-бис-(3,4-дикарбоксифенил)фталида и его последующую ступенчатую сушку: сначала в вакууме при 1-10 мм рт.ст. и при температуре 80-100°C в течение 6-8 часов и затем дальнейшим повышением температуры до 200-230°C и выдержкой при этой температуре в течение 3-5 часов с последующим выделением конечного продукта. Технический результат – разработан новый способ получения диангидрида 3,3-бис-(3,4-дикарбоксифенил)фталида, который может быть использован для получения полиимидов и композитов, применяемых в микроэлектронике, а также в качестве отвердителя для эпоксидных и алкидных смол. 9 пр.

Способ получения диангидрида 3,3-бис-(3,4-дикарбоксифенил)фталида окислением 3,3-бис-(3,4-диметилфенил)фталида, осуществляемый при повышенной температуре с последующим выделением конечного продукта и его очисткой, отличающийся тем, что окисление 3,3-бис-(3,4-диметилфенил)фталида проводят 20-25%-ным водным раствором азотной кислоты при использовании 12-18 моль азотной кислоты на 1 моль 3,3-бис-(3,4-диметилфенил)фталида и при температуре 180-200°C в течение 30-90 минут под давлением 18-25 атм, после чего осуществляют охлаждение реакционной массы до температуры 60-70°C с установлением атмосферного давления, затем проводят частичное упаривание полученного раствора и охлаждение его до 3-6°C в течение 3-8 часов, затем фильтрацию полученного 3,3-бис-(3,4-дикарбоксифенил)фталида и его последующую ступенчатую сушку: сначала в вакууме при 1-10 мм рт.ст. и при температуре 80-100°C в течение 6-8 часов и затем дальнейшим повышением температуры до 200-230°C и выдержкой при этой температуре в течение 3-5 часов с последующим выделением конечного продукта - диангидрида 3,3-бис-(3,4-дикарбоксифенил)фталида.

| СПОСОБ ПОЛУЧЕНИЯ З'З", 4',4"-ДИФЕНИЛФТАЛИДТЕТРАКАРБОНОВОЙ КИСЛОТЫ | 0 |

|

SU259073A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ ПИРОМЕЛЛИТОВОГО ДИАНГИДРИДА | 2004 |

|

RU2314301C2 |

| Y-ОБРАЗНОЕ УСТРОЙСТВО ДЛЯ ПОГРУЖНОЙ НАСОСНОЙ УСТАНОВКИ | 2020 |

|

RU2731447C1 |

| US 4094877 A1, 13.06.1978. | |||

Авторы

Даты

2019-09-02—Публикация

2018-11-01—Подача