(54) СПОСОБ ПОЛУЧЕНИЯ ПрЛИБЕНЗИМИДАЗОЛИМЙДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамидобензимидазолов | 1978 |

|

SU717090A1 |

| Способ получения поли-(-2-замещенных) хиназолонов | 1977 |

|

SU702036A1 |

| Способ получения полибензимидазолов | 1976 |

|

SU619493A1 |

| Способ получения полибензимидазолохиназолинов | 1977 |

|

SU734224A1 |

| Способ получения политриазолохиназолинов | 1977 |

|

SU734223A1 |

| Способ получения полихиназолинхиназолонов | 1978 |

|

SU749857A1 |

| Способ получения полибензоксазолов | 1979 |

|

SU1002310A1 |

| Способ получения полиамидокислот | 1974 |

|

SU514856A1 |

| Способ получения полихиноксалинов | 1978 |

|

SU749856A1 |

| Способ получения поли-(1,2-дизамещенных)-бензимидазолов | 1976 |

|

SU652193A1 |

Изобретение относится к областг высокомолекулярных соединений, а именно к синтезу огне-, термо- и хемостойких полимеров, которые могут быть использованы в различных областях техники. Известен способ получения полибенэимидазолимидов, основанный на взаимодействии ароматических диамин содержащих бензимидазольные циклы, с диангидридами ароматических тетракарбоновых кислот в условиях двух стадийного синтез а ГП . Недостатком данного метода является необходимость использования относительно труднодоступных и легк ОКИСЛЯЮЩИХСЯ ароматических полиаминов непосредственно для синтеза диаминов с беизимидазольными циклами, являющихся, со своей стороны, трудно идентифицируемыми, и соответ ственно, малодоступными мономерами Известен также способ получения полибензимидазолимидов, основанный на реакции взаимодействия диангидридов ароматических тетракарбоновых кислот, содержащих о-аминоемидчые фрагменты, с ароматическими диаминами в условиях двухстадийного синтеза r2j .. Недостатками такого способа являются:необходимость использования ароматических тетрааминов непосредственно для синтеза мономеров; трудность осуществления селективного ацилирования ароматических тетрааминов при синтезе диангидридного компонента; необходимость проведения твердофазной термической полициклодегидратации полученных на первой стадии процесса полиамидо-кислот, содержащих о-аминоамидные фрагменты, при температуре 300°С, что приводит к образованию значительного количества гельфракции в конечных полибензимидазолимидах. Наиболее близким к предлагаемому является способ получения полибенэиМидазолимидов взаимодействием производных ароматических дикарбоновкх кислот, содержащих имидные циклы, с ароматическими тетрааминами в расплаве до 350с Ш . Недостатками данного метода являются:374 необхолимость использования в качестве мономеров относительно труднодоступных и подверженных окислению ароматических тетрааминов, что, со своей стороны, затрудняет технологическое оформление процесса высоко- , температурной полициклоконденсации; необходимость использования в качестве электрофильных мономеров трудно идентифицируемых, и соответственно малодоступных ароматических дйкарбоно вых кислот, содержащих имидные циклы; необходимость проведения процесса полициклоконденсации в жестких условиях OSO-WO C), определяющих возможность протекания побочных реакций сшивки , деструкции и т.д. Цель изобретения - придание полимерам растворимости, а также их удешевление. ; Указанная цель достигается использованием в реакции с производными ароматических дикарбоновых кислот бис (о-нитроанилина), содержащего o-Kcipбоксиамидные фрагменты формулы

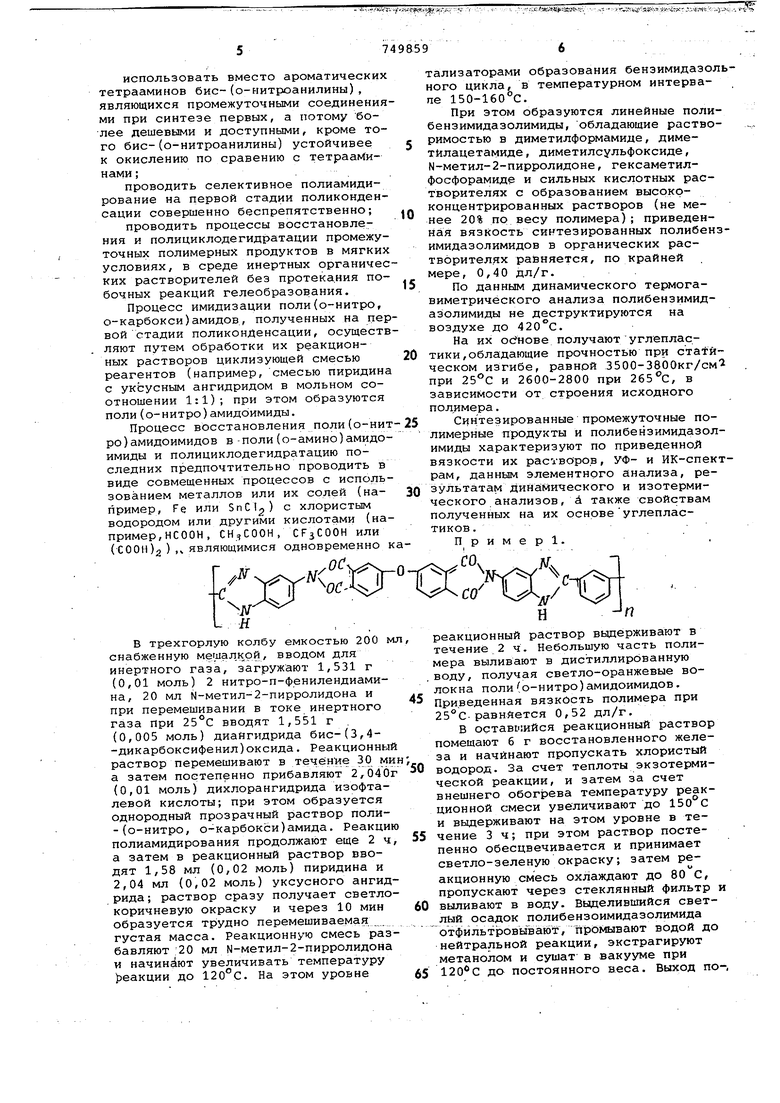

f ..:,-:-..X -О-, -С-, -SOg-, с образованием поли (, о-карбокси)амидов, которые сначала циклизуют до поли(о-нитро)амидоимидов, затем вос/ TfhrHaN-O-NHa -Ш-ос n-XOC-R-COXf-CO-HMстанавливают до поли(о-амино)амидоимида и подвергают их полициклодегидратации со следующей схемой реакции: m-Qc MHp OC-R-COX МН-ОС-Г1 Щ со-ям (jIHfO) соон

OfUL-рзСОрCflHAHL WN HJ -Nw-ow NHa

. использовать вместо ароматических тетрааминов бис-(о-нитроанилины), являющихся промежуточными соединения ми при синтезе первых, а потому более дешевыми и доступными, кроме того бис-(о-нитроанилины) устойчивее к окислению по сравению с тетраа1 инами;проводить селективное полиамидирование на первой стадии поликонденсации совершенно беспрепятственно; проводить процессы восстановления и полициклодегидратации промежуточных полимерных продуктов в мягких условиях, в среде инертных органичес ких растворителей без протекания побочных реакций гелеобразования. Процесс имидизации поли(о-нитро, о-карбокси)амидов, полученных на пер вой стадии поликонденсации, осуществ ляют путем обработки их реакционных растворов циклизующей смесью реагентов (например, смесью пиридина с уксусным ангидридом в мольном соотношении 1:1); при этом образуются поли(о-нитро)амидоимиды. Процесс восстановления поли(о-нит ро)амидоимидов в-поли(о-амино)амидоимиды и полициклодегидратацию последних предпочтительно проводить в виде совмещенных процессов с использова нием металлов или их солей (например, Fe или SnCI) с хлористым водородом или другими кислотами (например,НСООН , , CFjCOOH или (СООН)2).4 являющимися одновременно к В трехгорлую колбу емкостью 200 м снабженную мешал., вводом для инертного газа, загружают 1,531 г (0,01 моль) 2 нитро-п-фенилендиамина, 20 мл М-метил-2-пирролидона и при перемешивании в токе инертного газа При 25°С вводят 1,551 г (0,005 моль) диайгидрида бис-(3,4-дикарбоксифенил)оксида. Реакционный раствор перемешивают в течение 30 ми а затем постепенно прибавляют 2,Ь4бг (0,01 моль) дихлорангидрида изофталевой кислоты; при этом образуется однородный прозрачный раствор поли-(о-нитро, о-карбокси)амида. Реакцию полиамидирования продолжают еще 2ч а затем в реакционный раствор вводят 1,58 мл (0,02 моль) пиридина и 2,04 мл (0,02 моль) уксусного ангидрида; раствор сразу получает светлокоричневую окраску и через 10 мин образуется трудно перемешиваемая густая масса. Реакционную смесь разбавляют 20 мл М-метил-2-пирролидона и начинают увеличивать температуру зеакции до 120с. На этом уровне

749a59 тализаторами образования бензимидазольного цикла, в температурном интервапе 150-160°С. При этом образуются линейные полибензимидазолимиды, обладающие растворимостью в диметилформамиде, диметйлацетамиде, диметилсульфоксиде, М-метил-2-пирролидоне, гексаметилфосфорамиде и сильных кислотных растворителях с образованием высококонцентрированных растворов (не менее 20% по весу полимера); приведенная вязкость синтезированных полибензимидазолимидов в органических растворителях равняется, по крайней мере, 0,40 дл/г. По данным динамического термогавиметрического анализа полибензимидазолимиды не деструктируются на воздухе до 420°С. На их ocfHOBe получают углепластики, обладающие прочностью при статическом изгибе, равной ЗБОО-ЗбООкг/см при и 2600-2800 при , в зависимости от строения исходного полимера. Синтезированные промежуточные полимерные продукты и полибензимидазолимиды характеризуют по приведенноЯ вязкости их растворов, УФ- и ИК-спектрам, данным элементного анализа, результатам динамического и изотермического анализов, А также свойствам полученных на их основеуглепластиков . Пример. реакционный раствор выдерживают в течение 2 ч. Небольшую часть полимера выливают в дистиллированную воду, получая светло-оранжевые волокна поли(о-нитро)амидоимидов. Приведенная вязкость полимера при 25°С-равняется 0,52 дл/г. В оставшийся реакционный раствор помещают б г восстановленного железа и начинают пропускать хлористый водород. За счет теплоты экзотермической реакции, и затем за счет внешнего обогрева температуру реакционной смеси увеличивают до 150 С и выдерживают на этом уровне в течение 3 ч; при этом раствор постепенно обесцвечивается и принимает светло-зеленую окраску; затем реакционную смесь охлаждают до 80 С, пропускают через стеклянный фильтр и выливают в воду. Выделившийся светлый осадок полибензоимидазолимида отфильтровывают, промывают водой до нейтральной реакции, экстрагируют метанолом и сушат в вакууме при 120С до постоянного веса. Выход по-,

лимера количественный; приведенная вязкость 0,5%-ного раствора полимера в диметилформамиде при 25с равняется 0,64 дл/г.

Углепластики на основе полибензимидазолимидов готовят следующим образом 20%-ным раствором .полимера в диметилацётамиде пропитывают углеродную ткань при . ПрйПйтанную ткань,вьщерживают на воздухе при температуре и в вакууме

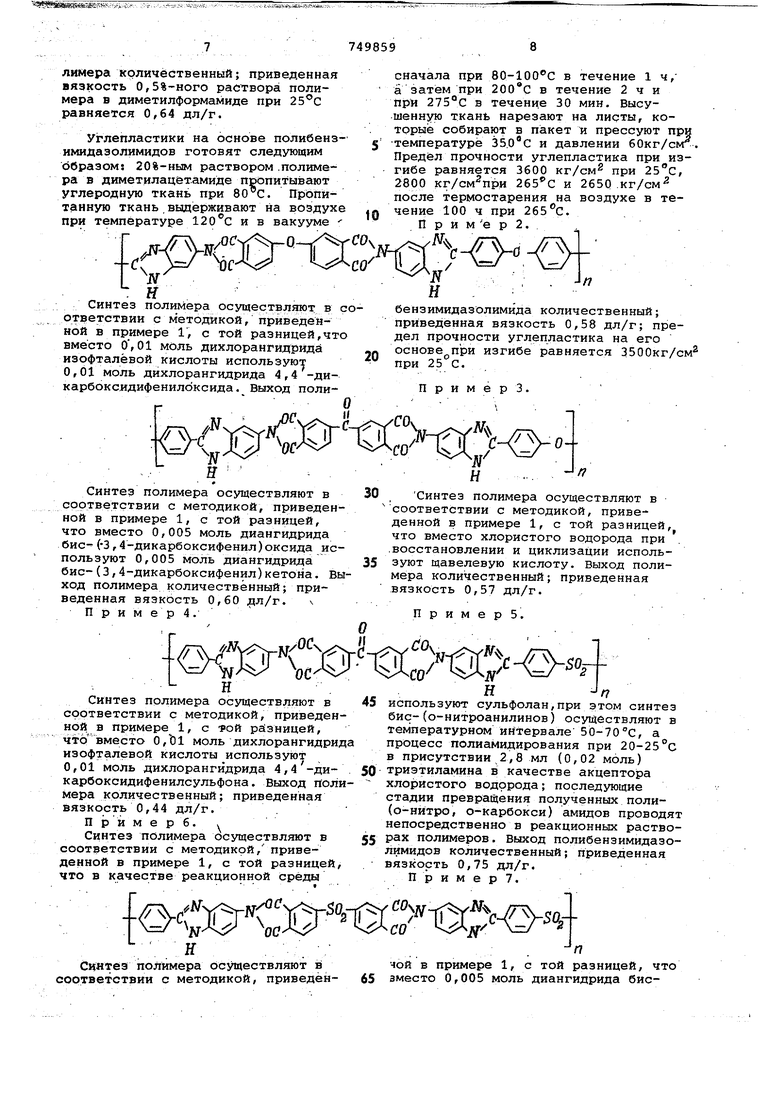

--(ГГ Синтез полимера осуществляпот в ответствии с методикой, приведенной в примере 1, с той разницей,чт вместо О , 01 моль дихлорангидрйда изофталёвой кислоты используют 0,01 моль дихлорангидрйда 4,4 -дикарбоксидифенилоксида. Выход полиСинтез полимера осуществляют в соответствии с методикой, приведен ной в примере 1, с той разницей, что вместо 0,005 моль диангидрида бис (3,4-дикарбоксифенил)оксида ис пользуют 0,005 моль диангидрида; бис-(3,4-дикарбоксифенил)кетона. В ход полимера количественный; приведенная вязкость 0,60 л/г. П р и м е р 4. Синтез полимера осуществляют в соответствии с методикой, приведен ной в примере 1, с ризницей, что вместо 0,bl моль дихлорангидрй изофталёвой кислоты используют 0,01 моль дихлорангидрйда 4,4 -дикарбоксидифенилсульфона. Выход пол мера количественный; приведенная вязкость 0,44 дл/г. . П р и м е р 6. V Синтез полимера осуществляют в соответствии с методикой,приведенной в примере 1, с той разницей что в качестве реакционной среды

сначала при 80-100 С в течение 1ч, а затем при в течение 2 ч и при 275°С в течение 30 мин. Высушенную ткань нарезают на листы, которые собирают в пакет и прессуют при температуре 35. и давлении 60кг/с1л Предел прочности углепластика при изгибе равняется 3600 кг/см при 25с, 2800 кг/см при и 2650 кг/см после термостарения на воздухе в течение 100 ч при 265с. бензимидазолимида количественный; приведенная вязкость 0,58 дл/г; предел прочности углепластика на его основе при изгибе равняется 3500кг/см при 25 С. Пример Синтез полимера осуществляют в соответствии с методикой, приведенной в примере 1, с той разницей, что вместо хлористого водорода при восстановлении и циклизации используют щавелевую кислоту. Выход полимера количественный; приведенная вязкость 0,57 дл/г. используют сульфолан,при этом синтез бис-(о-нитроанилинов) осуществляют в температурном интервале 50-70 С, а процесс полиамидирования при 20-25°с в присутствии 2,8 мл (0,02 моль) триэтиламина в качестве акцептора хлористого водорода; последующие стадии превращения полученных поли(о-нйтро, о-карбокси) амидов проводят непосредственно в реакционных растворах полимеров. Выход полибензимидазолимидов количественный; Приведенная вязкость 0,75 дл/г. Пример.

Синтез полимера осуществляют в соответствии с методикой, приведён- 65

чой в примере 1, с той разницей, что вместо 0,005 моль диангидрида бис-(3,4-дикарбоксифенил)оксида исполь зуют 0,005 моль диангидрида бис-(3,4-дикарбоксифенил)сульфона, а вместо 0,01 моль дихлорангидрида изофталевой кислоты - 0,01 моль дихлорангидрида 4,4 -дикарбоксидифенилсульфона. Выход полибензимидазо лимидов количественный; приведенная вязкость 0,66 дл/г. Формула изобретения Способ получения полибензимидазолимидов реакцией о,о-дизамещенного ароматического диамина и производного ароматической дикарбоновой кислоты, о т л и ч at ю lif и и с я тем что, с целью придания полимерам растворимости, а также их удешевления, в качестве о,о-дизамещенного ароматического диамина используют бис- (о-нитроанилин), содержащий о-карбоксиамидные фрагменты формулы rO-HN-O H (kH НООС J COOHirOft , причем образующийся в процессе поликонденсации поли(о-нитро, окарбокси)амид циклизуют до поли (о-нитро)-амидоимида, восстанавливают до поли(о-амино)амидоимида и подвергают полициклодегидратации, ; Источники информации, принятые во внимание при экспертизе 1.Патент США № 3661849, кл. 260-47, 1972. 2.Патент Японии 19879, кл. 26 D 5, 1975. 3.Патент Франции № 1504423, КЛ. С 08, 1965 (прототип).

Авторы

Даты

1980-07-23—Публикация

1978-05-22—Подача