Изобретение относится к области химии, в частности к катализаторам защитного слоя для гидроочистки тяжелых нефтяных фракций, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

В последнее время растет потребность в производстве моторных топлив и масел с низким содержанием серы. В ближайшие годы самым крупнотоннажным процессом нефтепереработки останется гидроочистка, и роль ее будет возрастать в связи с ужесточением норм на содержание серы в бензине, дизельном, реактивном и судовом топливе, а также увеличением глубины переработки нефти и вовлечением нетрадиционных углеводородных ресурсов в нефтепереработку. В связи с повсеместным использованием метода плотной упаковки мелкогранулированных катализаторов гидроочистки, которые стали играть роль своеобразного фильтра для механических примесей, довольно распространенной проблемой стало образование корки в верхней части катализаторного слоя. Одним из факторов образования корки является очень высокая активность современных катализаторов гидроочистки. Сырье гидроочистки может содержать олефины, диолефины, смолы, полициклические ароматические углеводороды. Тяжелое сырье (вакуумный газойль и мазут) содержит также асфальтены и металлорганические соединения. Все эти соединения чрезвычайно реакционноспособны в рабочих условиях гидроочистки и образуют полимеры (первоначальный кокс), обладающие отличными адгезионными свойствами. Полимеры являются клеящим веществом, которое скрепляет механические примеси и частицы катализатора с образованием твердой корки.

Решением проблемы является ранжированная загрузка верхней части катализаторного слоя. При этом требуется ранжирование как по размеру и форме частиц, так и по каталитической активности. Катализаторы защитного слоя для предотвращения образования корки в верхней части слоя катализатора используют в настоящее время для всех видов нефтяного сырья.

Известен [RU 2252243 С1, 2005] способ получения дизельного топлива с использованием послойной загрузки катализаторов. Однако использование этих катализаторов в качестве защитных для гидроочистки тяжелых нефтяных фракций не будет эффективным, т.к. размер пор катализатора защитного слоя - 4,0-14,0 нм, и они будут заблокированы отложениями кокса [Берг Г.А., Хабибуллин С.Г. Каталитическое гидрооблагораживание нефтяных остатков. Л. Химия, 1986 - 192 с.].

Наиболее близким к предлагаемому решению является катализатор гидроочистки верхнего слоя [RU 2235588 С2, 2004]. Сущность изобретения заключается в том, что гидроксид алюминия влажностью 50-80% масс. смешивают с керамической смесью фракционного состава 0,01-0,1 мм, содержащей 65-76% масс, оксида кремния и 24-35% масс. оксида алюминия, последовательно добавляют соль молибдена, соль кобальта или никеля, в полученную смесь добавляют раствор азотной кислоты в количестве, достаточном для создания кислотности рН массы, равной 3-4, формуют в виде полых цилиндрических гранул, сушат и прокаливают. Недостатком данного катализатора является необходимость использования солей молибдена, кобальта и никеля, в то время как в предлагаемом способе используются отработанные катализаторы гидроочистки, активность которых невозможно полностью восстановить, и более дешевые, чем соли кобальта и молибдена, соединения ванадия.

Задачей изобретения является создание нового широкопористого катализатора защитного слоя для снижения отложений асфальтенов, металлорганических соединений, смол, полициклических ароматических углеводородов и других предшественников кокса в верхнем слое катализатора гидроочистки тяжелых видов сырья.

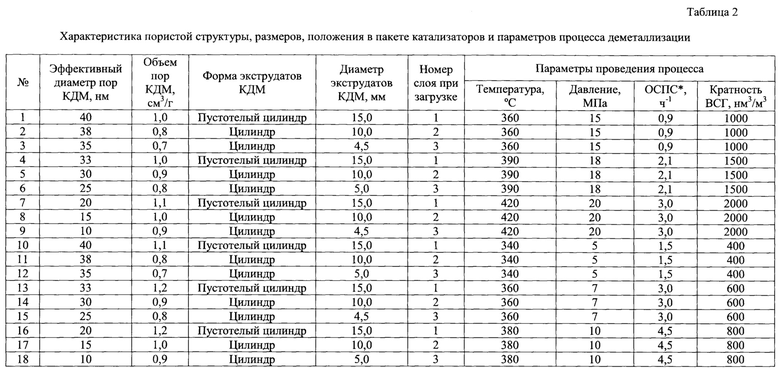

Поставленная задача решается созданием катализатора защитного слоя для снижения отложений асфальтенов, металлорганических соединений, смол, полициклических ароматических углеводородов и других предшественников кокса в верхнем слое катализатора гидроочистки тяжелых видов сырья, который отличается тем, что он представляет собой широкопористый композитный материал, состоящий из оксидов Ni, Со, Mo, V, Al, со средним диаметром пор от 10 до 40 нм, с общим объемом пор от 0,7 до 1,2 см3/г, размером частиц от 5 до 15 мм и различной формой частиц.

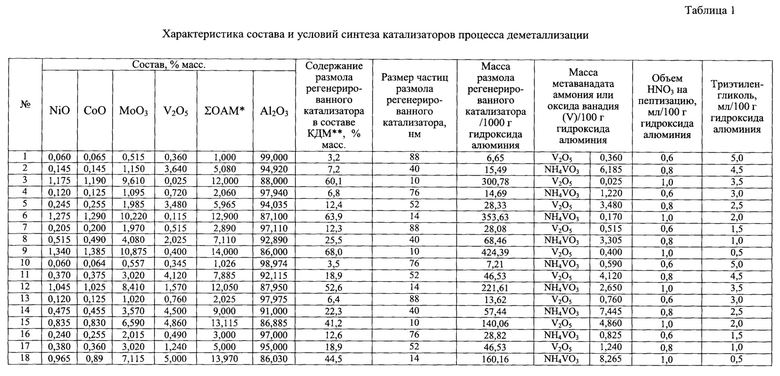

Катализатор представляет собой регенерированный Ni-Mo/Al2O3 и Co-Mo/Al2O3 катализатор, измельченный в дезинтеграторе до размера частиц менее 90 мкм, смешанный в количестве 3,2-68,0% масс. в расчете на прокаленную массу катализатора деметаллизации с гидроксидом алюминия, пептизированным концентрированной HNO3, метаванадатом аммония NH4VO3 или оксидом ванадия V2O5, и отформованный экструзией, высушенный и прокаленный.

В смесь измельченного катализатора и гидроксида алюминия добавляют 0,5-5,0 мл триэтиленгликоля на 100 г гидроксида алюминия, концентрированную HNO3 вносят в количестве 0,6-1,0 мл моль на 100 г гидроксида алюминия, отформованный экструзией композитный материал сушат при температуре 80-120°С в течение 6 часов и прокаливают при температуре 550°С течение 2 часов, количество метаванадата аммония NH4VO3 или оксида ванадия V2O5 составляет от 0,025 до 5% масс. в пересчете на V2O5.

При использовании катализатора защитного слоя в процессе гидроочистки тяжелых видов сырья газосырьевой поток пропускают через 3 каталитических слоя, расположенных с возрастанием общего содержания оксидов металлов в каждом последующем слое, при этом первый по ходу катализаторы с разным диаметром пор, размером гранул, формой гранул и содержанием активных компонентов располагаются послойно, в 3 слоя, с возрастанием общего содержания оксидов металлов в каждом последующем слое, первый по ходу движения газосырьевого потока защитный слой -широкопористый низкопроцентный катализатор Ni-Co-Mo-V/Al2O3, с общим объемом пор 1,0-1,2 см3/г, с общим содержанием оксидов металлов суммарно 1-3% масс., сформованный в виде пустотелых цилиндров диаметром 15 мм, второй - катализатор Ni-Co-Mo-V/Al2O3 деметаллизации с общим объемом пор 0,8-1,0 см3/г, с диаметром гранул 10 мм и содержанием оксидов металлов суммарно 5-9% масс., третий -Ni-Co-Mo-V/Al2O3 катализатор гидрирования с общим объемом пор 0,7-0,9 см3/г, с диаметром гранул 4,5-5,0 мм и содержанием оксидов металлов суммарно 12-14% масс.

Технический результат - создание нового широкопористого катализатора защитного слоя для снижения отложений асфальтенов, металлорганических соединений, смол, полициклических ароматических углеводородов и других предшественников кокса в верхнем слое катализатора гидроочистки тяжелых видов сырья.

Пример 1.

Катализатор 1 готовят следующим образом: в 1000 г гидроксида алюминия влажностью 80% при перемешивании добавляют 6,65 г измельченного до размера частиц менее 88 нм регенерированного Ni-Mo/Al2O3 и Co-Mo/Al2O3 катализатора. Далее готовят пептизирующий раствор, состоящий из 6 мл концентрированной азотной кислоты с добавлением в нее 3,600 г оксида ванадия (V). Полученный раствор приливают к смеси гидроксида алюминия и регенерированного катализатора и проводят перемешивание смеси до получения однородной массы. Далее добавляют 50 мл триэтиленгликоля и перемешивают до однородной пасты. Катализаторную массу формуют в виде пустотелых цилиндров с диаметром экструдатов15,0 мм. Отформованный экструзией композитный материал сушат при температуре 80-120°С в течение 6 часов и прокаливают при температуре 550°С течение 2 часов. Полученный катализатор имеет следующий состав: NiO-0,060% масс., СоО-0,065% масс., МоО3-0,515% масс., V2O5-0,360% масс., Al2O3-99,000% масс., и свойства: эффективный диаметр пор -40 нм, объем пор -1,0 см3/г.(табл. 1).

Катализатор 2 готовят следующим образом: в 1000 г гидроксида алюминия влажностью 80% при перемешивании добавляют 15,49 г измельченного до размера частиц менее 40 нм регенерированного Ni-Mo/Al2O3 и Co-Mo/Al2O3 катализатора. Далее готовят пептизирующий раствор, состоящий из 8 мл концентрированной азотной кислоты с добавлением в нее 61,85 г метаванадата аммония. Полученный раствор приливают к смеси гидроксида алюминия и регенерированного катализатора и проводят перемешивание смеси до получения однородной массы. Далее добавляют 45 мл триэтиленгликоля и перемешивают до однородной пасты. Катализаторную массу формуют в виде цилиндров с диаметром экструдатов 10,0 мм. Отформованный экструзией композитный материал сушат при температуре 80-120°С в течение 6 часов и прокаливают при температуре 550°С в течение 2 часов. Полученный катализатор имеет следующий состав: NiO-0,145% масс., СоО-0,145% масс., МоО3-1,150% масс., V2O5-3,640% масс., Al2O3-94,920% масс., и свойства: эффективный диаметр пор -38 нм, объем пор -0,8 см3/г. (табл. 1).

Катализатор 3 готовят аналогично катализатору 1. Полученный катализатор 3 имеет состав и свойства, указанные в табл.1.

Катализаторы располагают послойно, первый по ходу движения сырья -катализатор 1, второй - катализатор 2, третий - катализатор 3.

Пример 2.

Катализатор 4 готовят аналогично катализатору 2, указанному в примере 1. Полученный катализатор 4 имеет состав и свойства, указанные в табл. 1. Катализатор 5 готовят аналогично катализатору 1, указанному в примере 1. Полученный катализатор 5 имеет состав и свойства, указанные в табл.1. Катализатор 6 готовят аналогично катализатору 2, указанному в примере 1. Полученный катализатор 6 имеет состав и свойства, указанные в табл. 1.

Катализаторы располагают послойно, первый по ходу движения сырья -катализатор 4, второй - катализатор 5, третий - катализатор 6.

Пример 3.

Катализатор 7 готовят аналогично катализатору 1, указанному в примере 1. Полученный катализатор 7 имеет состав и свойства, указанные в табл. 1. Катализатор 8 готовят аналогично катализатору 2, указанному в примере 1. Полученный катализатор 8 имеет состав и свойства, указанные в табл. 1. Катализатор 9 готовят аналогично катализатору 1, указанному в примере 1. Полученный катализатор 9 имеет состав и свойства, указанные в табл. 1.

Катализаторы располагают послойно, первый по ходу движения сырья - катализатор 7, второй - катализатор 8, третий - катализатор 9.

Пример 4.

Катализатор 10 готовят аналогично катализатору 2, указанному в примере 1. Полученный катализатор 10 имеет состав и свойства, указанные в табл. 1. Катализатор 11 готовят аналогично катализатору 1, указанному в примере 1. Полученный катализатор 11 имеет состав и свойства, указанные в табл. 1. Катализатор 12 готовят аналогично катализатору 2, указанному в примере 1. Полученный катализатор 12 имеет состав и свойства, указанные в табл. 1.

Катализаторы располагают послойно, первый по ходу движения сырья -катализатор 10, второй - катализатор 11, третий - катализатор 12.

Пример 5.

Катализатор 13 готовят аналогично катализатору 1, указанному в примере 1. Полученный катализатор 13 имеет состав и свойства, указанные в табл.1. Катализатор 14 готовят аналогично катализатору 2, указанному в примере 1. Полученный катализатор 14 имеет состав и свойства, указанные в табл. 1. Катализатор 15 готовят аналогично катализатору 1, указанному в примере 1. Полученный катализатор 15 имеет состав и свойства, указанные в табл. 1.

Катализаторы располагают послойно, первый по ходу движения сырья -катализатор 13, второй - катализатор 14, третий - катализатор 15.

Пример 6.

Катализатор 16 готовят аналогично катализатору 2, указанному в примере 1. Полученный катализатор 16 имеет состав и свойства, указанные в табл. 1. Катализатор 17 готовят аналогично катализатору 1, указанному в примере 1. Полученный катализатор 17 имеет состав и свойства, указанные в табл.1. Катализатор 18 готовят аналогично катализатору 2, указанному в примере 1. Полученный катализатор 18 имеет состав и свойства, указанные в табл. 1.

Катализаторы располагают послойно, первый по ходу движения сырья - катализатор 16, второй - катализатор 17, третий - катализатор 18.

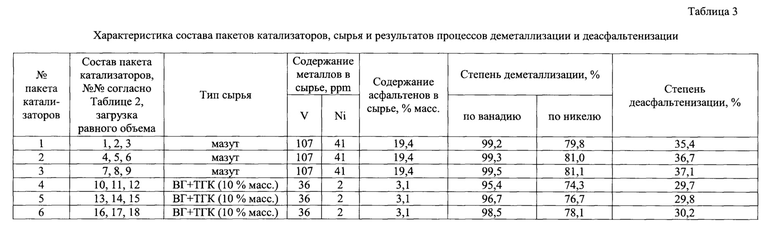

Эффективность работы пакета катализаторов оценивалась в процессе деметаллизации мазута и смеси вакуумного газойля с тяжелым газойлем коксования (10% масс.), с характеристиками, указанными в табл. 2, при технологических параметрах, указанных в табл. 1. Показатели эффективности использования пакетов катализаторов приведены в табл. 3.

* - оксиды активных металлов, ** - катализатор деметаллизации

*-по слою КДМ

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ЗАЩИТНОГО СЛОЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2019 |

|

RU2734919C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И КАТАЛИЗАТОР ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2012 |

|

RU2486010C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ И КАТАЛИЗАТОРА ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2569682C2 |

| СОСТАВ И СПОСОБ СИНТЕЗА КАТАЛИЗАТОРА ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2492922C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2639159C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ И РАФИНАТОВ СЕЛЕКТИВНОЙ ОЧИСТКИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497585C2 |

| КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2573561C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2008 |

|

RU2385764C2 |

| Катализатор селективной гидроочистки высокосернистого олефинсодержащего углеводородного сырья и способ его приготовления | 2016 |

|

RU2676260C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС СЕЛЕКТИВНОГО ГИДРООБЕССЕРИВАНИЯ ОЛЕФИНСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2557248C2 |

Изобретение относится к области химии, в частности к катализаторам защитного слоя для гидроочистки тяжелых нефтяных фракций. Катализатор состоит из трех слоев, расположенных с возрастанием общего содержания оксидов металлов в каждом последующем слое, при этом первый по ходу движения защитный слой состоит из оксидов Ni-Co-Mo-V/Al2O3, с общим объемом пор 1,0-1,2 см3/г, с общим содержанием оксидов металлов суммарно 1-3% масс., сформованный в виде пустотелых цилиндров диаметром 15 мм, второй слой состоит из оксидов Ni-Co-Mo-V/Al2O3 с общим объемом пор 0,8-1,0 см3/г, с диаметром гранул 10 мм и содержанием оксидов металлов суммарно 5-9% масс., и третий слой состоит из оксидов Ni-Co-Mo-V/Al2O3 с общим объемом пор 0,7-0,9 см3/г, с диаметром гранул 4,5-5,0 мм и содержанием оксидов металлов суммарно 12-14% масс. Изобретение также относится к способу использования заявленного катализатора в процессе гидроочистки тяжелых видов нефтяного сырья. Технический результат заключается в создании нового широкопористого катализатора защитного слоя для снижения отложений асфальтенов, металлорганических соединений, смол, полициклических ароматических углеводородов и других предшественников кокса в верхнем слое катализатора гидроочистки тяжелых видов сырья (мазута, или смеси вакуумного газойля и тяжелого газойля коксования). 2 н.п. ф-лы, 3 табл., 6 пр.

1. Катализатор защитного слоя для снижения отложений асфальтенов, металлорганических соединений, смол, полициклических ароматических углеводородов и других предшественников кокса в верхнем слое катализатора гидроочистки тяжелых видов сырья, отличающийся тем, что катализатор состоит из трех слоев, расположенных с возрастанием общего содержания оксидов металлов в каждом последующем слое, при этом первый по ходу движения защитный слой состоит из оксидов Ni-Co-Mo-V/Al2O3, с общим объемом пор 1,0-1,2 см3/г, с общим содержанием оксидов металлов суммарно 1-3% масс., сформованный в виде пустотелых цилиндров диаметром 15 мм, второй слой состоит из оксидов Ni-Co-Mo-V/Al2O3 с общим объемом пор 0,8-1,0 см3/г, с диаметром гранул 10 мм и содержанием оксидов металлов суммарно 5-9% масс., и третий слой состоит из оксидов Ni-Co-Mo-V/Al2O3 с общим объемом пор 0,7-0,9 см3/г, с диаметром гранул 4,5-5,0 мм и содержанием оксидов металлов суммарно 12-14% масс.

2. Способ использования катализатора по п. 1 в процессе гидроочистки тяжелых видов нефтяного сырья, отличающийся тем, что газосырьевой поток пропускают через катализатор.

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ВЕРХНЕГО СЛОЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2235588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2004 |

|

RU2252243C1 |

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ ЦИФРОВЫХ ДИСКОВ В НАКЛОННОМ ПОЛОЖЕНИИ | 2005 |

|

RU2335812C1 |

| US 9011781 B2, 21.04.2015 | |||

| СМЕШАННЫЕ ОКСИДЫ ПЕРЕХОДНЫХ МЕТАЛЛОВ, ПОЛУЧАЕМЫЕ ИЗ НИХ КАТАЛИЗАТОРЫ ГИДРООЧИСТКИ И СПОСОБ ПОЛУЧЕНИЯ, ВКЛЮЧАЮЩИЙ ЗОЛЬ-ГЕЛЬ СПОСОБЫ | 2010 |

|

RU2554941C2 |

Авторы

Даты

2019-09-04—Публикация

2018-12-27—Подача