Изобретение относится к области химии, в частности к катализаторам защитного слоя для гидроочистки тяжелых нефтяных фракций, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

В ближайшие годы самым крупнотоннажным процессом нефтепереработки останется гидроочистка и ее роль возрастает в связи с ужесточением норм на содержание серы в бензине, дизельном, реактивном и судовом топливе, а также увеличением глубины переработки нефти и вовлечением тяжелых нефтей в нефтепереработку. В связи с повсеместным использованием метода плотной упаковки мелкогранулированных катализаторов гидроочистки, которые стали играть роль своеобразного фильтра для механических примесей, довольно распространенной проблемой стало образование корки в верхней части катализаторного слоя. Одним из факторов, способствующих образованию корки в верхней части реактора, является очень высокая активность современных катализаторов гидроочистки. Сырье гидроочистки может содержать олефины, диолефины, смолы, полициклические ароматические углеводороды. Тяжелое сырье (вакуумный газойль и мазут) дополнительно содержит также асфальтены и металлорганические соединения. Все эти соединения чрезвычайно реакционноспособны в рабочих условиях гидроочистки и образуют полимеры (первоначальный кокс), обладающие отличными адгезионными свойствами. Полимеры являются клеящим веществом, которое скрепляет механические примеси и частицы катализатора с образованием твердой корки.

Решением проблемы является ранжированная загрузка верхней части катализаторного слоя. При этом требуется ранжирование как по размеру и форме частиц, так и по каталитической активности. Катализаторы защитного слоя для предотвращения образования корки в верхней части слоя катализатора применяют в настоящее время для всех видов нефтяного сырья.

Известен [RU 2252243 С1, 2005] способ получения дизельного топлива с использованием послойной загрузки катализаторов. Однако использование этих катализаторов в качестве защитных для гидроочистки тяжелых нефтяных фракций не будет эффективным, т.к. размер пор катализатора защитного слоя - 4,0-14,0 нм, и они будут заблокированы отложениями кокса [Берг Г.А., Хабибуллин С.Г. Каталитическое гидрооблагораживание нефтяных остатков. Л. Химия, 1986 - 192 с.].

Известен также способ получения диоксида кремния высокой чистоты из кремнийсодержащих мелкодисперсных растительных отходов - в основном, рисовой шелухи [RU 2307070, RU 2291105] в процессе их окисления. Рисовая шелуха (лузга) представляет из-за ее многотоннажного выхода серьезную экологическую проблему. Зола, производимая при низкой температуре сжигания, мягкая, содержит кремнезем в ячеистой некристаллической форме с высокой площадью поверхности (50-60 м2/г). По данным Голубева В.А. и соавт. [Горение топлива: теория, эксперимент, приложения. Материалы IX Всероссийской конференции с международным участием. 16-18 ноября 2015 г., Новосибирск], рисовая лузга (шелуха) содержит более 15% масс.SiO2, а зола от сжигания шелухи - 86,5% масс.

Ближайшими известными решениями аналогичной задачи по технической сущности и достигаемому эффекту являются катализатор деметаллизации RU 2147256 [Голубев А.Б., Левин О.В., Вязков В.А., Маркова М.Г. Катализатор гидроочистки нефтяных фракций и способ его приготовления]. Данный катализатор содержит оксиды Mo, Ni, и/или Со и Al, сформован в виде полых цилиндрических гранул с определенным отношением внешнего диаметра к внутреннему диаметру. Катализатор дополнительно содержит SiO2 при определенном соотношении компонентов. Недостатком предложенного катализатора является невысокая деметаллизующая активность, которая не обеспечивается составом катализатора и способом приготовления. Катализатор защитного слоя для гидроочистки нефтяных фракций [RU 2699225, Катализатор защитного слоя и способ его использования] обладает высокой деметаллизующей активностью, однако недостатком данного катализатора является низкая механическая прочность в условиях, когда поток газосырьевой смеси имеет максимальную скорость, то есть данный катализатор используется в качестве первого слоя.

Задачей изобретения является создание нового широкопористого катализатора защитного слоя для снижения отложений металлорганических соединений в верхнем слое катализатора гидроочистки тяжелых видов сырья, способа его приготовления и использования, и позволяющего увеличить деметаллизующую активность катализатора.

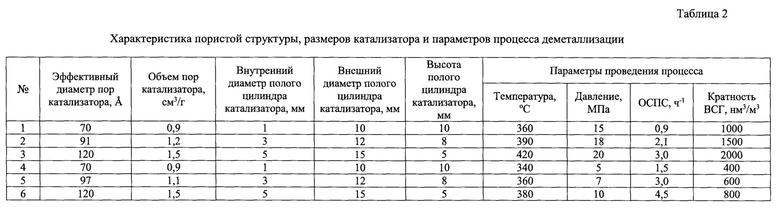

Поставленная задача достигается разработкой состава катализатора защитного слоя для гидроочистки тяжелых нефтяных фракций, который содержит от 1 до 5% масс.V2O5, от 1 до 10% масс. SiO2, и остальное - Al2O3 и неорганические примеси, полученные от сгорания муки рисовой шелухи, при этом общий удельный объем пор катализатора составляет от 0,9 до 1,5 мл/г, а эффективный диаметр пор составляет от 70 до 120

Поставленная задача также достигается разработкой способа приготовления катализатора, который включает пептизацию гидроксида алюминия, полученного переосаждением из тригидрата алюминия или гидролизом алкоголята алюминия, концентрированной HNO3, пептизацию оксида ванадия V2O5 концентрированной HNO3, в мольном отношении V2O5 : HNO3 от 1 до 5, нанесение пептизированного V2O5 на частицы муки рисовой шелухи размером от 30 до 50 мкм, смешение пептизированного гидроксида алюминия с V2O5, нанесенным на частицы муки рисовой шелухи, упаривание смеси до остаточной влажности 60-65% масс., формование, последующую сушку получившихся частиц при температурах от 60 до 120°С в течение 6 часов, и прокаливание при температуре 550-600°С в течение 2 часов с образованием SiO2.

Формование осуществляют экструзией в виде полых цилиндров с внутренним диаметром 1-5 мм, внешним диаметром 10-15 мм, высотой 5-10 мм.

Заявлен также способ использования катализатора в качестве катализатора защитного слоя для снижения отложений металлорганических соединений в процессе гидроочистки тяжелых нефтяных фракций.

Способ приготовления катализатора заключается в том, что мука рисовой шелухи обрабатывается коллоидным раствором оксида ванадия, пептизированного концентрированной HNO3, смешивается с гидроксидом алюминия, пептизированным также концентрированной HNO3. Пептизированная масса подсушивается при перемешивании и формуется, сушится и прокаливается. После прокаливания катализатор верхнего защитного слоя состоит из следующих оксидов: V2O5, SiO2, Al2O3 и неорганических примесей, полученных от сгорания муки рисовой шелухи.

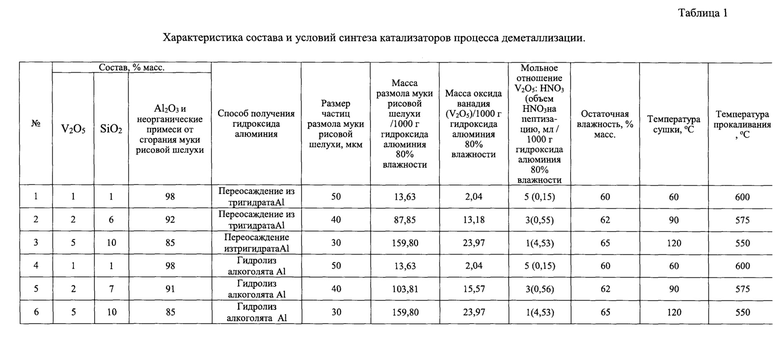

Пористая структура формируется за счет присутствия микрочастиц муки рисовой шелухи, которые в присутствии катализатора окисления V2O5, полностью сгорают при прокаливании с образованием SiO2. Состав и способ синтеза катализатора приведен в таблицах 1 и 2.

Ниже представлены примеры конкретной реализации изобретения.

Пример 1.

Катализатор 1 готовят следующим образом: в 1000 г гидроксида алюминия, полученного переосаждением из тригидрата алюминия, влажностью 80% при перемешивании добавляют 6,0 мл концентрированной азотной кислоты для пептизации. Далее готовят пептизирующий раствор, состоящий из 0,15 мл концентрированной азотной кислоты с добавлением в нее 2,04 г оксида ванадия (V2O5) и производят нанесение пептизированного V2O5 на 13,63 г частиц муки рисовой шелухи размером 50 мкм и последующим смешением пептизированного гидроксида алюминия с нанесенным на частицы муки рисовой шелухи V2O5. Далее производят упаривание смеси до остаточной влажности 60% масс. и формование экструзией в виде полых цилиндров внешним диаметром 10 мм, внутренним диаметром 1 мм и высотой 10 мм; сушку получившихся частиц при температуре 60°С в течение 6 часов и прокаливание при температуре 600°С в течение 2 часов. Полученный катализатор имеет следующий состав: V2O5- 1,0% масс., SiO2 - 1,0% масс., Al2O3 и неорганические примеси от сгорания рисовой шелухи - 98,0% масс., и свойства: эффективный диаметр пор - 70  объем пор - 0,9 см3/г.

объем пор - 0,9 см3/г.

Пример 2.

Катализатор 2 готовят аналогично катализатору 1, указанному в примере 1. Количество компонентов, используемое для синтеза, представлено в табл. 1. Полученный катализатор 2 имеет состав и свойства, указанные в табл. 1 и табл. 2.

Пример 3.

Катализатор 3 готовят аналогично катализатору 1, указанному в примере 1. Количество компонентов, используемое для синтеза, представлено в табл. 1. Полученный катализатор 3 имеет состав и свойства, указанные в табл. 1 и табл. 2.

Пример 4.

Катализатор 4 готовят следующим образом: в 250 г гидроксида алюминия, полученного гидролизом алкоголята алюминия, влажностью 20% при перемешивании добавляют 750 мл дистиллированной воды и 6 мл концентрированной азотной кислоты для пептизации. Далее катализатор 4 готовят аналогично катализатору 1, указанному в примере 1. Количество компонентов, используемое для синтеза, представлено в табл. 1. Полученный катализатор 4 имеет состав и свойства, указанные в табл. 1 и табл. 2.

Пример 5.

Катализатор 5 готовят аналогично катализатору 4, указанному в примере 4. Количество компонентов, используемое для синтеза, представлено в табл. 1. Полученный катализатор 5 имеет состав и свойства, указанные в табл. 1 и табл. 2.

Пример 6.

Катализатор 6 готовят аналогично катализатору 4, указанному в примере 4. Количество компонентов, используемое для синтеза, представлено в табл. 1. Полученный катализатор 6 имеет состав и свойства, указанные в табл. 1 и табл. 2.

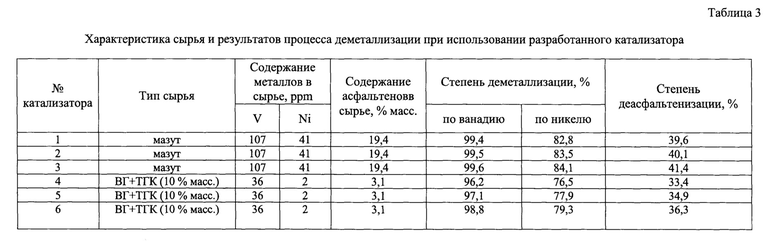

Катализаторы испытывали в виде частиц размером 0,25-0,5 мм, приготовленных путем измельчения и рассеивания исходных гранул прокаленного катализатора. Испытания активности катализаторов проводили на лабораторной проточной установке под давлением водорода. Загрузка катализатора 20 см3. Параметры процесса деметаллизации приведены в табл. 2. Характеристика сырья и результаты деметаллизации приведены в табл. 3. Результаты испытания полученных катализаторов в процессе деметаллизации приведены в таблице 3.

Технический результат позволяет решить поставленную задачу, то есть разработать новый широкопористый катализатор защитного слоя для снижения отложений металлорганических соединений в верхнем слое катализатора гидроочистки тяжелых видов сырья, способ его приготовления и использования, при увеличении деметаллизующей активности катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ЗАЩИТНОГО СЛОЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2018 |

|

RU2699225C1 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

| Катализатор глубокой гидроочистки вакуумного газойля и способ его приготовления | 2017 |

|

RU2694370C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2414963C2 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2386476C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2022644C1 |

| Состав и способ приготовления катализатора гидродеметаллизации | 2019 |

|

RU2738084C1 |

| Состав и способ приготовления катализаторов гидроочистки смеси дизельных фракций | 2016 |

|

RU2700712C2 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2639159C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147256C1 |

Изобретение относится к области химии, в частности к катализаторам защитного слоя для гидроочистки тяжелых нефтяных фракций, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности. Разработан состав катализатора защитного слоя для гидроочистки тяжелых нефтяных фракций, который содержит от 1 до 5% масс. V2O5, от 1 до 10% масс. SiO2 и остальное - Al2O3 и неорганические примеси, полученные от сгорания муки рисовой шелухи, при этом общий удельный объем пор катализатора составляет от 0,9 до 1,5 мл/г, а эффективный диаметр пор составляет от 70 до 120  Разработан также способ приготовления катализатора, который включает пептизацию гидроксида алюминия, полученного переосаждением из тригидрата алюминия или гидролизом алкоголята алюминия, концентрированной HNO3, пептизацию оксида ванадия V2O5 концентрированной HNO3 в мольном отношении V2O5:HNO3 от 1 до 5, нанесение пептизированного V2O5 на частицы муки рисовой шелухи размером от 30 до 50 мкм, смешение пептизированного гидроксида алюминия с нанесенным на частицы муки рисовой шелухи V2O5, упаривание смеси до остаточной влажности 60-65% масс., формование, последующую сушку получившихся частиц при температурах от 60 до 120°С в течение 6 часов, и прокаливание при температуре 550-600°С в течение 2 часов с образованием SiO2. Формование осуществляют экструзией в виде полых цилиндров с внутренним диаметром 1-5 мм, внешним диаметром 10-15 мм, высотой 5-10 мм. Заявлен также способ использования разработанного катализатора в качестве катализатора защитного слоя для снижения отложений металлорганических соединений в процессе гидроочистки тяжелых нефтяных фракций. Технический результат позволяет решить поставленную задачу, то есть разработать новый широкопористый катализатор защитного слоя для снижения отложений металлорганических соединений в верхнем слое катализатора гидроочистки тяжелых видов сырья, способ его приготовления и использования, при увеличении деметаллизующей активности катализатора. 3 н. и 1 з.п. ф-лы, 3 табл., 6 пр.

Разработан также способ приготовления катализатора, который включает пептизацию гидроксида алюминия, полученного переосаждением из тригидрата алюминия или гидролизом алкоголята алюминия, концентрированной HNO3, пептизацию оксида ванадия V2O5 концентрированной HNO3 в мольном отношении V2O5:HNO3 от 1 до 5, нанесение пептизированного V2O5 на частицы муки рисовой шелухи размером от 30 до 50 мкм, смешение пептизированного гидроксида алюминия с нанесенным на частицы муки рисовой шелухи V2O5, упаривание смеси до остаточной влажности 60-65% масс., формование, последующую сушку получившихся частиц при температурах от 60 до 120°С в течение 6 часов, и прокаливание при температуре 550-600°С в течение 2 часов с образованием SiO2. Формование осуществляют экструзией в виде полых цилиндров с внутренним диаметром 1-5 мм, внешним диаметром 10-15 мм, высотой 5-10 мм. Заявлен также способ использования разработанного катализатора в качестве катализатора защитного слоя для снижения отложений металлорганических соединений в процессе гидроочистки тяжелых нефтяных фракций. Технический результат позволяет решить поставленную задачу, то есть разработать новый широкопористый катализатор защитного слоя для снижения отложений металлорганических соединений в верхнем слое катализатора гидроочистки тяжелых видов сырья, способ его приготовления и использования, при увеличении деметаллизующей активности катализатора. 3 н. и 1 з.п. ф-лы, 3 табл., 6 пр.

1. Катализатор защитного слоя для гидроочистки тяжелых нефтяных фракций, отличающийся тем, что содержит от 1 до 5% масс. V2O5, от 1 до 10% масс. SiO2 и остальное Al2O3 и неорганические примеси, полученные от сгорания муки рисовой шелухи, при этом общий удельный объем пор катализатора составляет от 0,9 до 1,5 мл/г, а эффективный диаметр пор составляет от 70 до 120  .

.

2. Способ приготовления катализатора по п. 1, включающий пептизацию гидроксида алюминия, полученного переосаждением из тригидрата алюминия или гидролизом алкоголята алюминия, концентрированной HNO3, пептизацию оксида ванадия V2O5 концентрированной HNO3 в мольном отношении V2O5:HNO3 от 1 до 5, нанесение пептизированного V2O5 на частицы муки рисовой шелухи размером от 30 до 50 мкм, смешение пептизированного гидроксида алюминия с нанесенным на частицы муки рисовой шелухи V2O5, упаривание смеси до остаточной влажности 60-65% масс., формование, последующую сушку получившихся частиц при температурах от 60 до 120°С и прокаливание при температуре 550-600°С с образованием SiO2.

3. Способ по п. 2, отличающийся тем, что формование осуществляют экструзией в виде полых цилиндров с внутренним диаметром 1-5 мм, внешним диаметром 10-15 мм, высотой 5-10 мм.

4. Способ использования катализатора по п. 1, полученного по п. 2 или 3, в качестве катализатора защитного слоя для снижения отложений металлорганических соединений в процессе гидроочистки тяжелых нефтяных фракций.

| КАТАЛИЗАТОР ЗАЩИТНОГО СЛОЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2018 |

|

RU2699225C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ И ТЕПЛОВОЙ ЭНЕРГИИ ИЗ КРЕМНИЙСОДЕРЖАЩИХ РАСТИТЕЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ СЖИГАНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2291105C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ РИСОВОЙ ШЕЛУХИ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2005 |

|

RU2307070C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2004 |

|

RU2252243C1 |

| КАТАЛИЗАТОР ЗАЩИТНОГО СЛОЯ ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2006 |

|

RU2319543C1 |

| JP 2007268319 A, 18.10.2007. | |||

Авторы

Даты

2020-10-26—Публикация

2019-12-30—Подача