Изобретение относится к области упрочнения стали путем нагрева электрической дугой обратной полярности с использованием угольного электрода и может быть использовано в сельскохозяйственном машиностроении для повышения износостойкости лезвий почвообрабатывающих орудий.

Известен способ упрочнения поверхности изделий из чугуна, в соответствии с которым упрочняемую сторону нагревают сварочной дугой при помощи неплавящегося угольного электрода при силе тока 180-200 А, а затем охлаждают со скоростью 400-500°С/с (см. авторское свидетельство СССР №1171538 по кл. МПК C21D 5/00, опуб. 07.08.1985).

Недостатком данного способа является неустойчивое горение дуги при использовании серийных источников питания сварочной дуги (сварочных аппаратов), у которых напряжение холостого хода чаше всего составляет 70-80В, а напряжение горения дуги составляет 30-40В. Этот недостаток приводит к неравномерности формы, твердости, структуры и химического состава упрочненного слоя по его длине.

Проведенные исследования показали, что, например, при токе обратной полярности 200А и диаметре угольного электрода 10мм горение дуги происходит на дуговом зазоре 0,4-1,0мм. При этом, электрическая дуга горит ниже упрочняемой поверхности – утопленная дуга. Износ электрода составляет 8мм на 100мм хода. Горение дуги наблюдается только над слоем расплавленного металла, то есть над поверхностью с температурой не менее 1500 -1600°С.

При этом неустойчивость горения дуги связана с непрерывным износом угольного электрода, низкой скоростью прогрева металла впереди перемещаемого электрода и малой величиной дугового зазора. Износ электрода приводит к увеличению дугового зазора до величины, превышающей диапазон существования электрической дуги обратной полярности и прекращению горения дуги. Скорость прогрева металла впереди перемещаемого электрода определяется неравномерным распределением тепла, образующегося в результате горения электрической дуги. В данном направлении поступает не более 10% от всего теплового потока создаваемого дугой. Недостаточный прогрев металла впереди перемещающегося электрода приводит к короткому замыканию между электродом и упрочняемой поверхностью и прекращению горения дуги. При ручном перемещении электрода износ электрода и недостаточный прогрев металла в направлении перемещения не позволяют длительное время удерживать стабильно горящую дугу на зазоре 0,4-0,8мм, то есть процесс происходит с частыми обрывами горения дуги. Это приводит к образованию неровностей на упрочняемой поверхности и неравномерности в распределении углерода в упрочняемом слое.

Известен также вибродуговой способ упрочнения поверхности стальных изделий (см. патент РФ №2563572 по кл. МПК С23С 8/22, опубл. 20.09.2015). В данном способе угольному электроду, который перемещается вдоль упрочняемой поверхности, сообщают колебательные движения с частотой 5-20 Гц, причем на каждом колебании упомянутый электрод вводят в контакт с упрочняемой поверхностью, продолжительность которого устанавливают 0,02-0,05 с. То есть периоды короткого замыкания и горения дуги, в отличие от первого способа, становятся упорядоченными по времени, что приводит к квазиустойчивому горению дуги и, как следствие, к повышению качества упрочняемой поверхности.

Общим недостатком вышеприведенных способов является то, что для упрочнения поверхности используется только явление насыщения стали углеродом при горении дуги с угольного электрода обратной полярности и не предусмотрена возможность внесения в расплавленную ванну легирующих элементов и порошков для получения металлокерамических композитов.

Наиболее близким к заявляемому является способ упрочнения изделий с использованием графитового электрода и металлокерамических паст (см. статью «Импортозамещающие технологии восстановления и упрочнения рабочего оборудования, строительных и дорожных машин» авторов Карелиной М.Ю., Титова Н.В., Коломейченко А.В. и др.// Научно-технический журнал «Строительные и дорожные машины», №8, 2015 год, стр. 34-37), состоящих из стальной матрицы (наплавочный порошок), керамических компонентов (оксид алюминия Al2O3, двуокись кремния SiO2), карбида бора (бора BС4), азотсодержащих веществ, и криолита Na3AlF6, улучшающего стабильность и качество горения дуги.

Способ осуществляют методом вибродугового плавления путём создания между графитовым электродом и упрочняемой поверхностью с нанесенным слоем пасты электрической дуги обратной полярности, в результате чего на упрочняемой поверхности из компонентов пасты образуется металлокерамическое покрытие. Вибрация графитового электрода позволяет получить плотное и прочное металлокерамическое покрытие. Одновременно с образованием покрытия при горении электрической дуги происходит легирование упрочняемой поверхности компонентами пасты вследствие термодиссоциации ее компонентов, а также углеродом за счет его диффузии вследствие сублимации графитового электрода. Вибродуговое плавление осуществляют на установке ВДГУ-2, разработанной и производимой в ФГБНУ ГОСНИТИ, содержащей инверторный источник тока, пульт управления и вибратор с закрепленным в нем графитовым электродом диаметром 6…10 мм.

Недостатком этого способа является то, что керамические порошки, которые являются не электропроводным материалом, наносятся на электропроводную сталь впереди горящей дуги, что препятствует зажиганию дуги и требует введения в состав пасты материалов, способствующих горению дуги. При этом, попадание порошка в зону дугового разряда, то есть в зону с температурой свыше 40000С, приводит к разложению и растворению керамических компонентов композита в расплаве и, как следствие, снижению твердости металлокерамического композита. Также дополнительная операция нанесения пасты с последующим высыханием увеличивает время на упрочнение поверхности, то есть снижает производительность.

Технической проблемой настоящего изобретения является создание способа упрочнения поверхности стали при помощи угольного электрода и электрической дуги обратной полярности, устойчиво горящей на всем протяжении упрочняемой поверхности с постоянным током и постоянным дуговым зазором.

Технический результат заключается в получении стабильной по размерам ванны расплавленного металла, в которую подаются керамические и/или легирующие добавки в виде смеси сухих порошков, минуя высокотемпературную зону дугового разряда. Это позволит повысить производительность за счет исключения операции нанесения пасты с последующим высыханием, исключить необходимость использования добавок для улучшения горения дуги и связующих пасту добавок, а также исключить влияние слишком большой температуры дугового разряда на керамические компоненты.

Поставленная проблема решается тем, что в способе упрочнения стальной поверхности, включающем в себя нагрев поверхности электрической дугой обратной полярности с использованием первого угольного электрода, перемещение первого угольного электрода вдоль упрочняемой поверхности и внесение керамических и/или легирующих добавок, согласно решению, дополнительно к перемещению первого угольного электрода вдоль упрочняемой поверхности его перемещают в направлении упрочняемой поверхности со скоростью, равной скорости его износа, обеспечивая постоянный дуговой зазор, при этом упрочняемую поверхность впереди движущегося первого угольного электрода подогревают при помощи второй электрической дуги прямой полярности с использованием второго угольного электрода до температуры, не менее 8000C, а керамические и/или легирующие компоненты вносят в образующуюся позади первого угольного электрода ванну расплавленного металла в виде смеси порошков.

В качестве добавок в способе используют керамический порошок, состоящий из оксида алюминия Al2O3, двуокиси кремния SiO2 и карбида бора BС4.

Величину дугового зазора первого угольного электрода поддерживают в интервале от 0,4 до 1,0 мм. Величину дугового зазора второго угольного электрода выбирают в интервале от 2 мм до 15 мм при токе 150 А и напряжении от 30 В до 40 В.

Подачу добавок в ванну расплавленного металла осуществляют при помощи вибродозатора, снабженного направляющим лотком и регулятором, изменяющим скорость потока подаваемых добавок, равной скорости перемещения первого электрода.

Величину дугового зазора и скорость перемещения первого угольного электрода поддерживают постоянными с помощью системы автоматической регулировки напряжения дуги.

Расстояние между электродами выбрано из условия исключения возможности возникновения дуги между ними.

Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемый способ отличается тем, что дополнительно к перемещению электрода вдоль упрочняемой поверхности, электрод перемещают в направлении упрочняемой поверхности со скоростью, равной скорости его износа, что позволяет стабильно удерживать требуемый дуговой зазор. Также предлагаемый способ отличается тем, что упрочняемую поверхность впереди движущегося угольного электрода подогревают второй электрической дугой прямой полярности при помощи второго угольного электрода до температуры, не менее 8000C. Это позволяет электрической дуге, горящей с первого угольного электрода быстро прогревать упрочняемый металл впереди себя до температуры плавления и тем самым уменьшить вероятность короткого замыкания.

Также предлагаемый способ отличается тем, что керамические и/или легирующие компоненты вносят в расплавленную ванну позади первого угольного электрода. Это позволяет исключить необходимость использования добавок для улучшения горения дуги и связующих пасту добавок, а также исключить влияние слишком большой температуры дугового разряда на керамические компоненты. Таким образом, заявленное техническое решение соответствует критерию «новизна».

Для проверки соответствия изобретения условию изобретательский уровень заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявляемого способа. Результаты поиска показали, что заявляемое изобретение для специалиста не вытекает явным образом из известного уровня техники, а именно заявленная совокупность существенных признаков позволяет устранить недостатки аналогов и прототипа и повысить производительность процесса упрочнения. Таким образом, заявленное техническое решение соответствует критерию «изобретательский уровень».

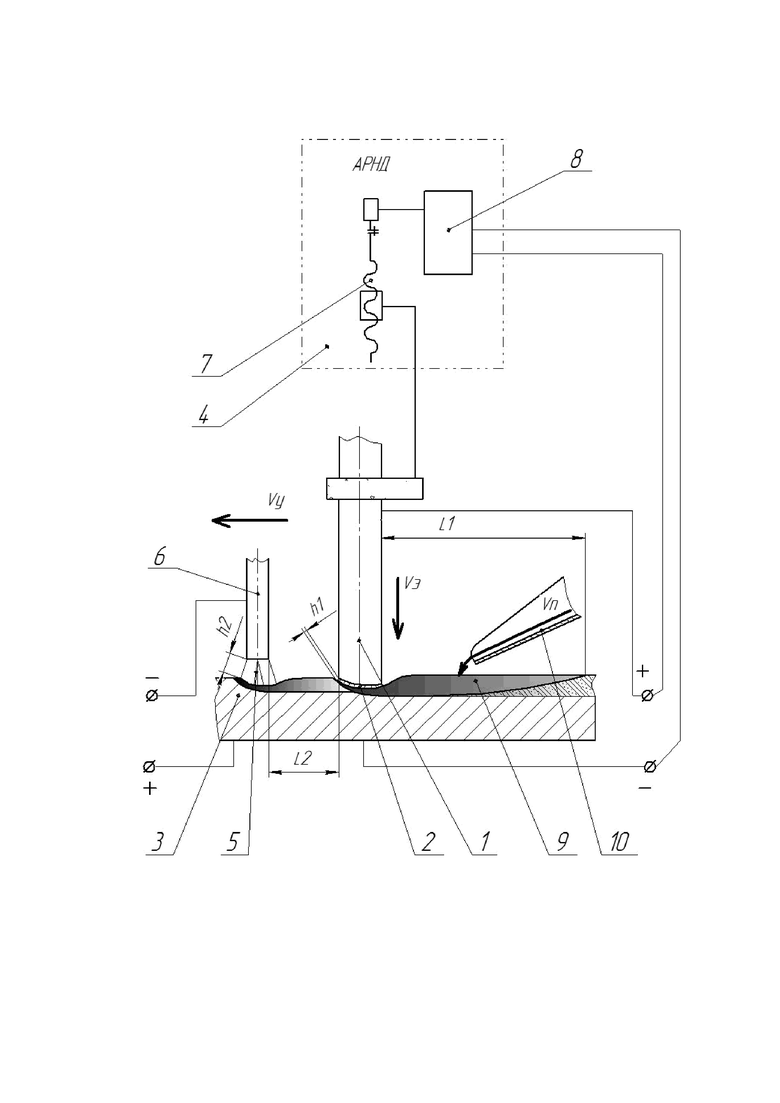

Сущность изобретения поясняется чертежом, на котором представлена схема установки, в которой реализуется предлагаемый способ.

Способ осуществляется следующим образом.

Первый угольный электрод 1 и электрическая дуга 2 перемещаются вдоль упрочняемой поверхности 3 с постоянной скоростью (показано стрелкой Vу). Электрическая дуга 2 горит на постоянном дуговом зазоре h1 в пределах значений 0,4-1,0 мм, который поддерживается при помощи перемещения первого угольного электрода 1 в направлении к упрочняемой поверхности 3 со скоростью, показанной стрелкой Vэ, равной скорости износа электрода 1. Скорость Vэ и величина дугового зазора h1 задаются и поддерживаются при помощи автоматической электромеханической системы АРНД (автоматическая регулировка напряжения дуги) 4. Система АРНД состоит из механизма линейного перемещения 7 и электронного блока 8. Электронный блок 8 управляет перемещением первого электрода 1 в соответствии с функцией Uд=f(h1), где Uд – напряжение горения дуги, h1 – величина дугового зазора, путем автоматического сравнения напряжения на горящей дуге Uд с заданным опорным напряжением, которое устанавливается на блоке 8 и соответствует заданному дуговому зазору h1. Система АРНД выполняется, например, по схеме, описанной, в учебном пособии Гладков Э.А. Управление процессами и оборудованием при сварке: Учеб. пособие. - М.: Издат. Центр «Академия», 2006. - 432 с. Одновременно упрочняемую поверхность подогревают второй электрической дугой 5 прямой полярности с помощью второго угольного электрода 6, расположенного перед первым угольным электродом 1 и перемещающегося вместе с ним вдоль упрочняемой поверхности 3. Подогрев производят так, чтобы температура на поверхности упрочняемого слоя стальной поверхности в момент контакта с электрической дугой 2 была не менее 800°С. Горение дуги прямой полярности 5 происходит на большем диапазоне дуговых зазоров h2. Например, при токе 150А дуга устойчиво горит в диапазоне от 2мм до 15мм при изменении напряжения от 30В до 40В. Это позволяет при изменении тока и величины дугового зазора h2 изменять значения ширины и глубины зоны нагрева. Температура не менее 800°С обеспечивает быстрый прогрев упрочняемой поверхности дугой прямой полярности до температуры плавления обеспечивая, тем самым устойчивое горение без коротких замыканий. Электроды 1 и 6 могут подключаться как к отдельным источникам питания электрической дуги, так и одному общему источнику, дополненному блоком коммутации, подающему попеременно импульсы тока обратной полярности на электрод 1 и прямой полярности на электрод 6 с длительностью и частотой, не нарушающей устойчивость горения, как первой, так и второй дуги. На схеме изображены только выходные клеммы этих источников. В первом случае для подключения электродов 1 и 6 применяются типовые источники питания для ручной электродуговой сварки, при этом расстояние между электродами L2 должно гарантировать невозможность возникновения дуги между ними. Во втором случае требуется доработка типового источника питания с усложнением конструкции, но расстояние между электродами можно уменьшить так как, напряжение на одном из электродов появляется в момент отсутствия напряжения на другом. Это позволяет уменьшить потери тепла при нагреве упрочняемой поверхности и исключить образование дуги между двумя электродами. В процессе равномерного горения дуги обратной полярности 2 с угольного электрода 1 на стабильном дуговом зазоре h1 с постоянной скоростью перемещения Vэ образуется стабильная по длине и ширине ванна расплавленного металла. Ванна 9 расплавленного металла за счет происходящих в ней экзотермических реакций углерода поступающего с электродов имеет в данном способе повышенную протяженность L1, достаточную для размещения над ней устройства подачи порошка 10, которое перемещается вместе с электродами 1 и 6.. Так, например, при токе обратной полярности 200А, длина ванны L1 составляет 35-40мм. При этом образующиеся в ванне круговое движение жидкого металла и выделяющиеся из расплава газы способствуют перемешиванию порошка поступающего в ванну расплавленного металла по направлению указанному стрелкой Vп и образованию при остывании равномерного по структуре и химическому составу металлокерамического композита. Таким образом, предлагаемый способ обеспечивает устойчивое горение дуги обратной полярности на постоянном токе и внесение в расплав керамического порошка без добавок, необходимых для улучшения горения дуги и связующих клейких материалов, а внесение порошка в расплавленную ванну позади угольного электрода позволяет исключить влияние на него высоких температур дугового разряда. То есть в предлагаемом способе производится не наплавка на упрочняемую поверхность металлокерамического слоя с одновременным насыщением его углеродом, а местное переплавление упрочняемой поверхности электрической дугой с одновременным внесением в расплав керамических и/или легирующих добавок для получения в переплавленном слое металлокерамических композитов и повышения в нем количества углерода.

Данный способ испытывался на экспериментальной установке для автоматического упрочнения угольным электродом, на следующих режимах: угольный электрод 1, ток обратной полярности 200А, напряжение горения дуги 36В, дуговой зазор = 0,5-0,8мм, диаметр электрода 10мм; угольный электрод 2, ток прямой полярности 180А, напряжение горения дуги 32В, дуговой зазор 10-12мм, диаметр электрода 6 мм, расстояние до первого электрода 25мм. Керамический порошок, состоящий из оксида алюминия Al2O3, двуокиси кремния SiO2, карбида бора BС4, вносился в ванну расплавленного металла при помощи вибродозатора снабженного направляющим лотком и регулятором изменяющим скорость Vп потока подаваемого порошка. Срез лотка располагался на расстоянии 15 мм от электрода 1 (обратная полярность) на высоте 5 мм от поверхности расплавленного металла. Постоянство скорости перемещения электродов и дозатора порошка вдоль упрочняемой поверхности обеспечивалось механизмом линейного перемещения 7 с асинхронным электродвигателем, управляемым при помощи регулятора частоты. В результате переплава получен непрерывный и равномерный по геометрии и структуре упрочненный слой, состоящий из металлокерамического композита длиной 600 мм, глубиной 3,2 мм, имеющий в поперечном сечении форму чечевицы. Средняя твердость переплавленного слоя составила 68-72 HRC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНОЙ ПОВЕРХНОСТИ | 2022 |

|

RU2777087C1 |

| Способ восстановления и упрочнения отвалов корпусов плугов | 2016 |

|

RU2634539C1 |

| Способ упрочнения дисковых рабочих органов почвообрабатывающих орудий | 2023 |

|

RU2820471C1 |

| СПОСОБ УПРОЧНЕНИЯ КРЕСТОВИН ИЗ АУСТЕНИТНОЙ МАРГАНЦОВИСТОЙ СТАЛИ | 1991 |

|

RU2061064C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ, РАБОТАЮЩИХ В УСЛОВИЯХ АБРАЗИВНОГО ИЗНАШИВАНИЯ | 2013 |

|

RU2532602C2 |

| СПОСОБ УПРОЧНЯЮЩЕГО ВОССТАНОВЛЕНИЯ ЛЕМЕХОВ ПЛУГОВ | 2013 |

|

RU2549788C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА СТАЛЬНУЮ ДЕТАЛЬ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРИЧЕСКОЙ ДУГИ КОСВЕННОГО ДЕЙСТВИЯ | 2009 |

|

RU2510427C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛЕЗВИЙ РАБОЧИХ ОРГАНОВ МАШИН | 2013 |

|

RU2535123C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛЕЗВИЙ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ ОРУДИЙ | 2010 |

|

RU2420601C1 |

| Способ упрочнения лезвий рабочих органов | 2019 |

|

RU2718521C1 |

Изобретение относится к упрочнению стали и может быть использовано в сельскохозяйственном машиностроении для повышения износостойкости лезвий почвообрабатывающих орудий. Способ упрочнения стальной поверхности включает нагрев поверхности электрической дугой обратной полярности с использованием первого угольного электрода, перемещение электрода вдоль упрочняемой поверхности и внесение керамических добавок. Дополнительно к перемещению первого угольного электрода вдоль упрочняемой поверхности его перемещают в направлении к упрочняемой поверхности со скоростью, равной скорости его износа и обеспечивающей постоянный дуговой зазор. Упрочняемую поверхность перед движущимся первым угольным электродом подогревают электрической дугой прямой полярности с использованием второго угольного электрода до температуры не менее 800°C, а керамические добавки вводят в образующуюся позади первого электрода ванну расплавленного металла в виде смеси порошков. Обеспечивается упрочнение поверхности стали при помощи угольного электрода и электрической дуги обратной полярности, устойчиво горящей на всем протяжении упрочняемой поверхности с постоянным током и постоянным дуговым зазором. 6 з.п. ф-лы, 1ил.

1. Способ упрочнения стальной поверхности, включающий нагрев поверхности электрической дугой обратной полярности с использованием первого угольного электрода, перемещение электрода вдоль упрочняемой поверхности и введение керамических добавок, отличающийся тем, что дополнительно к перемещению первого угольного электрода вдоль упрочняемой поверхности его перемещают в направлении к упрочняемой поверхности со скоростью, равной скорости его износа и обеспечивающей постоянный дуговой зазор, при этом упрочняемую поверхность перед движущимся первым угольным электродом подогревают электрической дугой прямой полярности с использованием второго угольного электрода до температуры не менее 800°C, а керамические добавки вводят в образующуюся позади первого электрода ванну расплавленного металла в виде смеси порошков.

2. Способ по п. 1, отличающийся тем, что в качестве керамических добавок используют керамический порошок, состоящий из оксида алюминия Al2O3, двуокиси кремния SiO2, карбида бора BС4.

3. Способ по п. 1, отличающийся тем, что величину дугового зазора первого угольного электрода поддерживают в интервале от 0,4 до 1,0 мм.

4. Способ по п. 1, отличающийся тем, что величину дугового зазора второго угольного электрода выбирают в интервале от 2 до 15 мм при токе 150 А и напряжении от 30 до 40 В.

5. Способ по п. 1, отличающийся тем, что подачу керамических добавок в ванну расплавленного металла осуществляют при помощи вибродозатора, снабженного направляющим лотком и регулятором, изменяющим скорость потока подаваемых добавок, равной скорости перемещения первого электрода.

6. Способ по п. 1, отличающийся тем, что величину дугового зазора и скорость перемещения первого угольного электрода поддерживают постоянными посредством системы автоматической регулировки напряжения дуги.

7. Способ по п. 1, отличающийся тем, что электроды размещают на расстоянии, исключающем возможность возникновения дуги между ними.

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069233C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2563572C1 |

| Способ изготовления чугунных изделий | 1983 |

|

SU1171538A1 |

| WO 1998002241 A1, 22.01.1998 | |||

| US 8747956 B2, 10.06.2014. | |||

Авторы

Даты

2019-09-06—Публикация

2018-10-26—Подача