Настоящее изобретение относится к сварочному инструменту и комплекту для дуговой сварки, а именно к комплекту инструментов, который используется для выполнения ручной дуговой сварки.

Известный комплект для выполнения дуговой сварки содержит сварочную маску и сварочный инструмент. Сварочный инструмент содержит электрод. Во время сварочных работ между электродом и областью сварки возникает электрическая дуга.

При первом и втором типе дуговой сварки SMAW (дуговая сварка металлическим плавящимся электродом) и MIG (дуговая сварка металлическим плавящимся электродом в среде инертного газа) сам электрод расплавляется из-за тепла, создаваемого электрической дугой, таким образом, становится наполнителем в сварном шве.

При дуговой сварке третьего типа TIG (сварка вольфрамовым электродом в среде инертного газа) электрод является твердым, а материал наполнителя подается отдельно.

Более подробно, комплект содержит набор датчиков, которые могут определять основные рабочие параметры сварочного процесса, а именно: напряжение (V), ток (А), скорость (W) сварки и их комбинацию для расчета подводимого количества тепла. Сварочная маска может иметь устройство отображения, чтобы эти параметры могли быть показаны сварщику, что обеспечивало бы ему возможность корректировать сварку в реальном времени. Примером этой сварочной маски является та, что показана в патенте США №6242711 B1.

Недостатком известного сварочного комплекта является то, что он просто предоставляет сварщику параметры сварки. Однако это не гарантирует, что сварщик способен адаптировать и откорректировать сварку, которая выполняется неправильно. Другими словами, сама операция сварки по-прежнему в значительной степени зависит от квалификации оператора. Это особенно справедливо в отношении напряжения сварки, поскольку оно в основном определяется расстоянием от электрода до области сварки, т.е. до заготовки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Первый вариант выполнения изобретения относится к сварочному инструменту. Сварочный инструмент содержит основной корпус. К основному корпусу присоединена рукоятка, которую должен удерживать сварщик. Также имеется электрод, который, в частности, вставлен в основной корпус. С электродом связано регулирующее устройство для перемещения электрода вперед / назад относительно основного корпуса. К регулирующему устройству подключен блок управления, выполненный с возможностью воздействия на регулирующее устройство для поддержания по существу постоянного расстояния между электродом и областью сварки. Для выполнения сварки SMAW или MIG электрод расходуется.

Преимущественно, сварочный инструмент способен компенсировать изменение расстояния электрода от области сварки. Поэтому, даже если сварщик несколько менее квалифицирован, сварку можно выполнить адекватно, как показали испытания. Кроме того, эта система способна компенсировать небольшое изменение расстояния из-за физиологического дрожания руки даже лучше, чем квалифицированный сварщик, что приводит к общему улучшению качества сварного шва.

В качестве альтернативы, электрод не расходуется, что позволяет сварщику выполнять сварку TIG. Другими словами, в этом случае сварочный инструмент представляет собой сварочную горелку TIG.

Второй вариант выполнения изобретения относится к комплекту для дуговой сварки, который содержит указанный сварочный инструмент. В комплект также входит сварочная маска. К сварочной маске присоединен датчик скорости сварки. Датчик скорости сварки выполнен с возможностью измерения скорости сварки и выдачи сигнала скорости сварки, представляющего собой значение скорости сварки. Блок управления содержит модуль обработки, который выполнен с возможностью вычисления разности скоростей между скоростью сварки и заданным значением скорости для скорости сварки. Модуль обработки также выполнен с возможностью испускания сигнала разности скоростей, представляющего собой результат разности скоростей. Сварочная маска содержит устройство визуализации, которое выполнено с возможностью получения сигнала разности скоростей и отображения представления разности скоростей и следующей из нее разности подводимого количества тепла сварщику.

Преимущественно, таким образом, сварщик также имеет обратную связь по скорости сварки, которая при добавлении к постоянному току и стабильному напряжению значительно улучшает общее качество сварного шва, позволяя учитывать заданное подводимое количество тепла.

Дополнительные подробности и конкретные варианты выполнения будут описаны со ссылкой на прилагаемые чертежи, на которых:

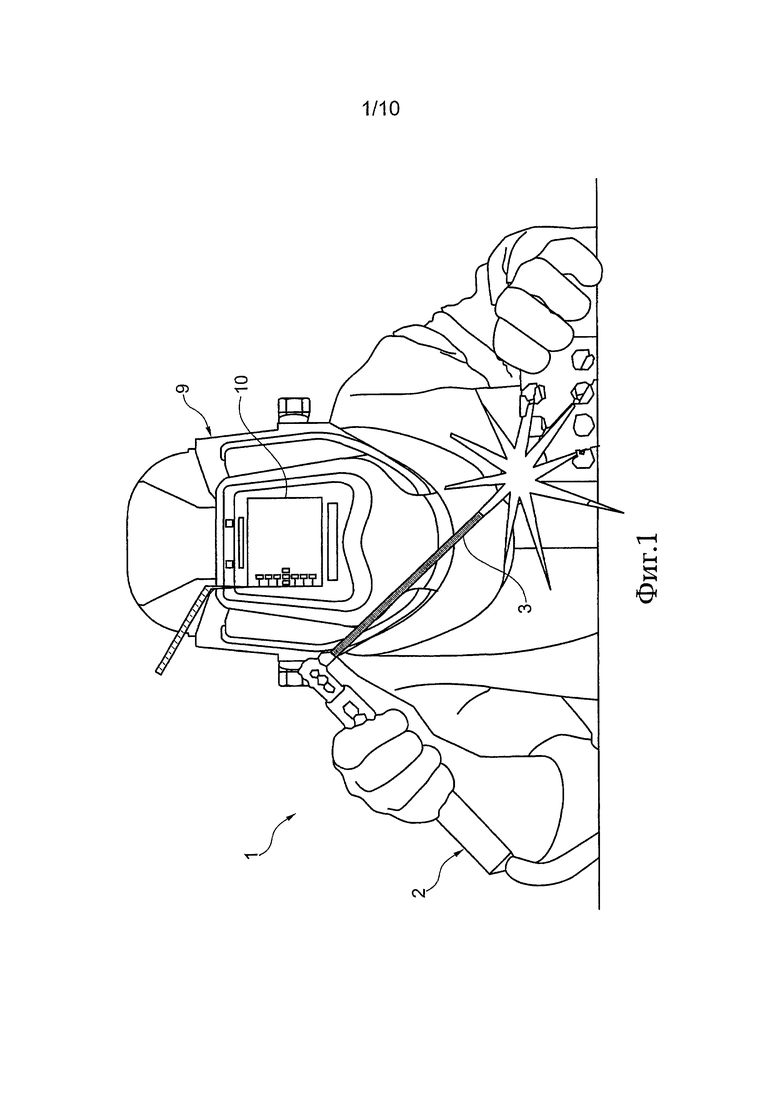

Фиг. 1 изображает схематический вид комплекта для дуговой сварки, выполненного в соответствии с вариантом выполнения изобретения;

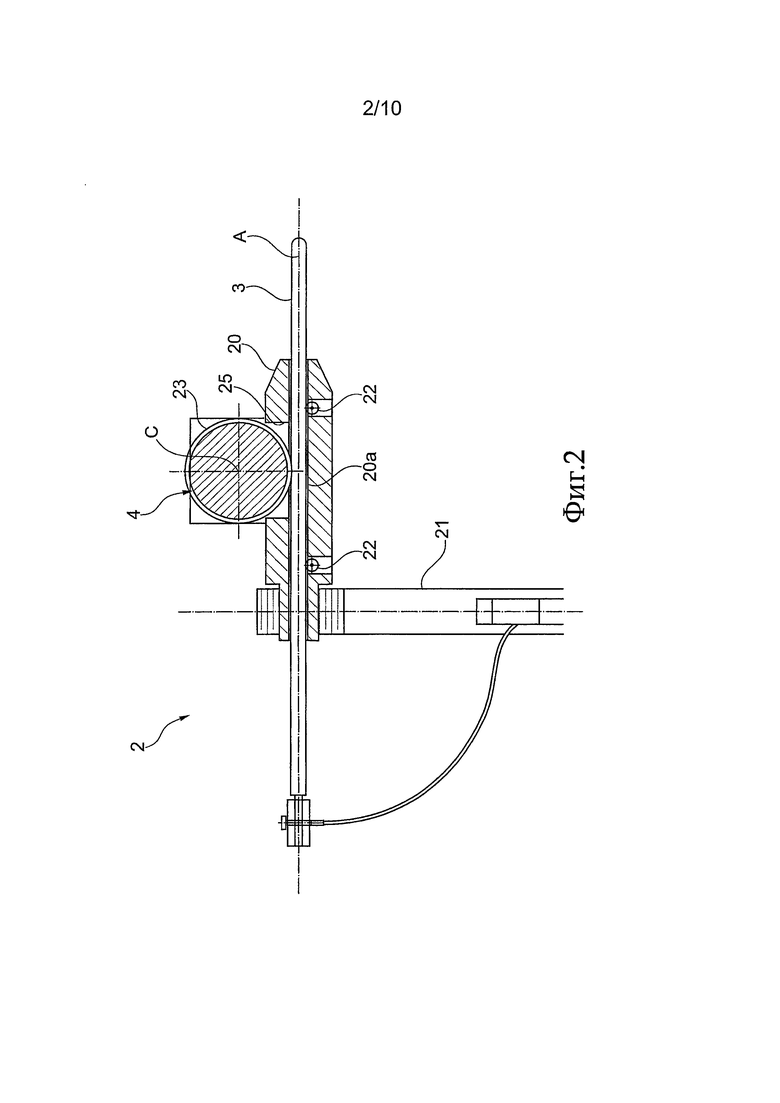

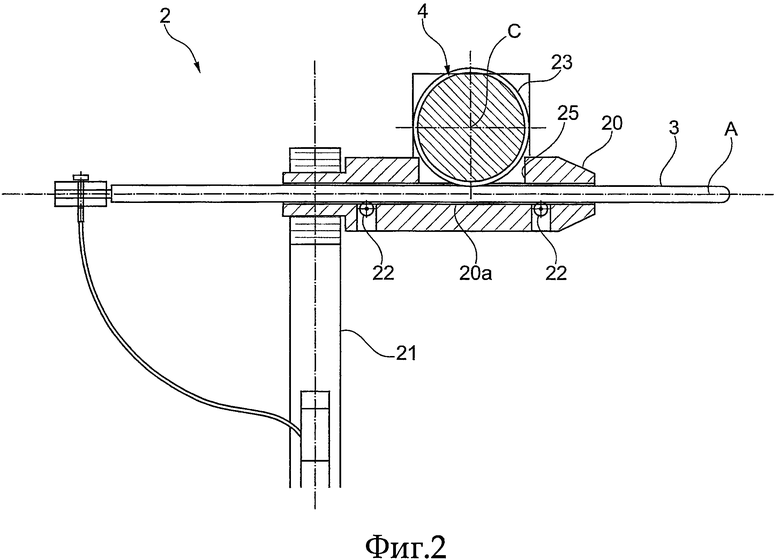

Фиг. 2 изображает вид сбоку в разрезе сварочного инструмента, выполненного в соответствии с вариантом выполнения изобретения;

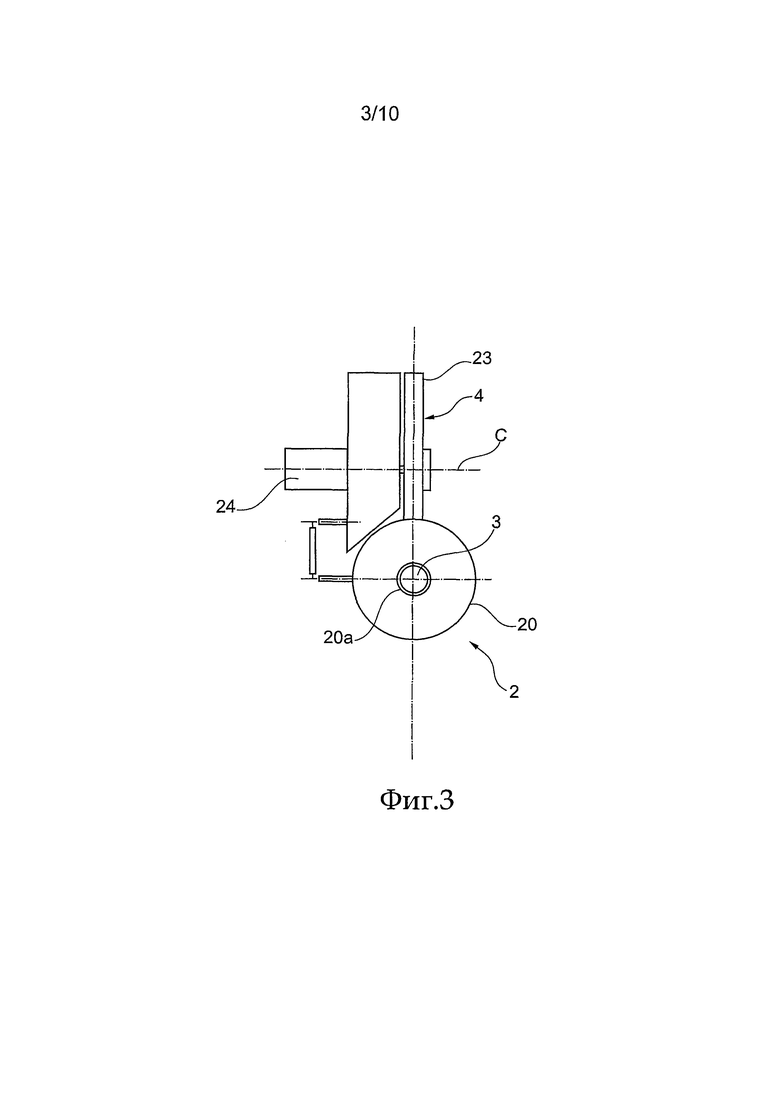

Фиг. 3 изображает вид спереди в разрезе сварочного инструмента, показанного на Фиг. 2;

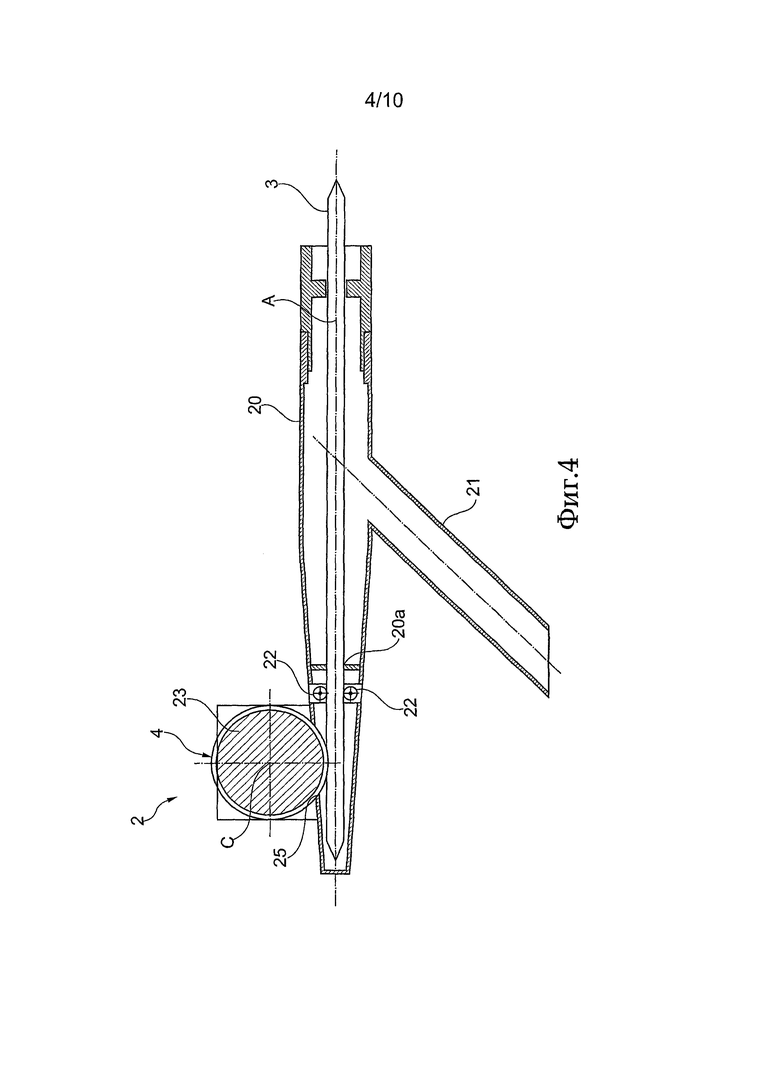

Фиг. 4 изображает вид сбоку в разрезе сварочного инструмента, выполненного в соответствии с дополнительным вариантом выполнения изобретения;

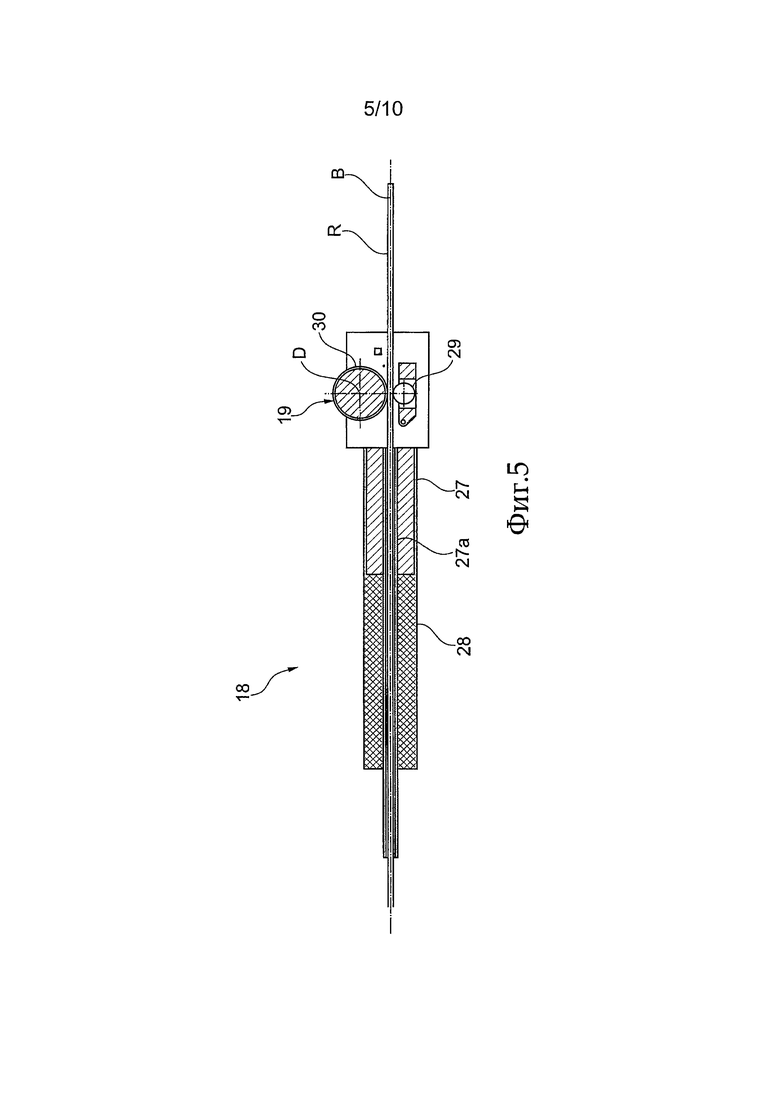

Фиг. 5 изображает вид сбоку в разрезе компонента комплекта, показанного на Фиг. 1;

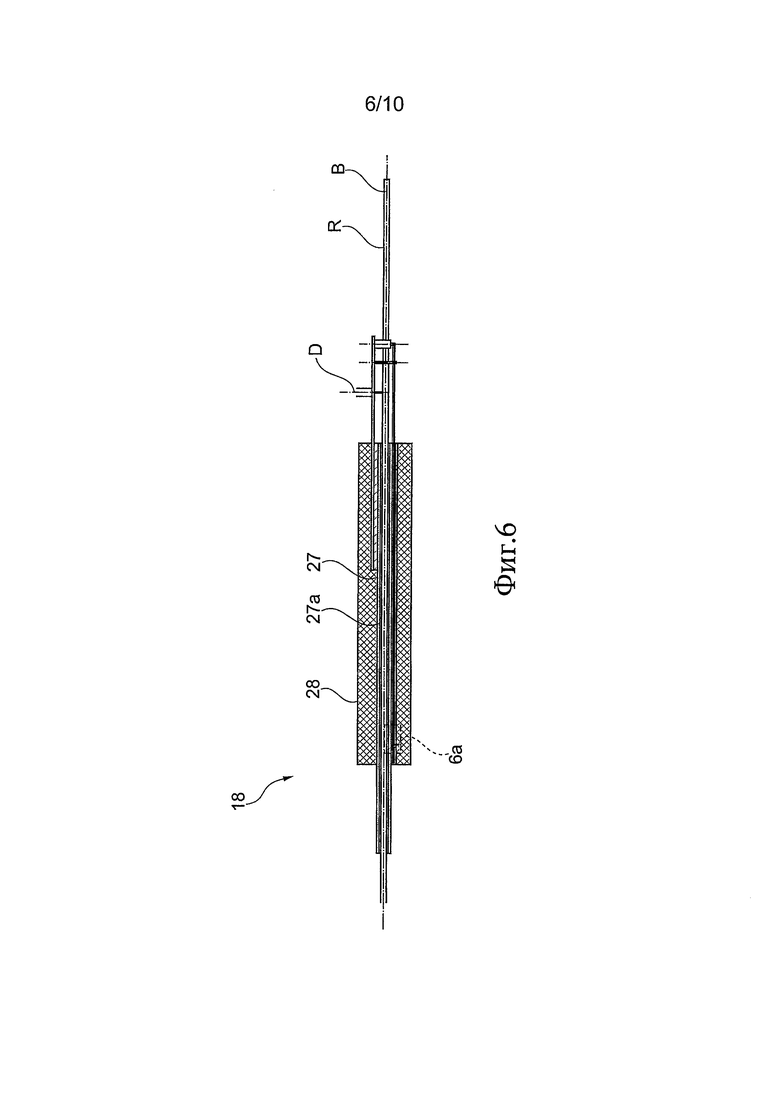

Фиг. 6 изображает вид сверху в разрезе компонента, показанного на Фиг. 5;

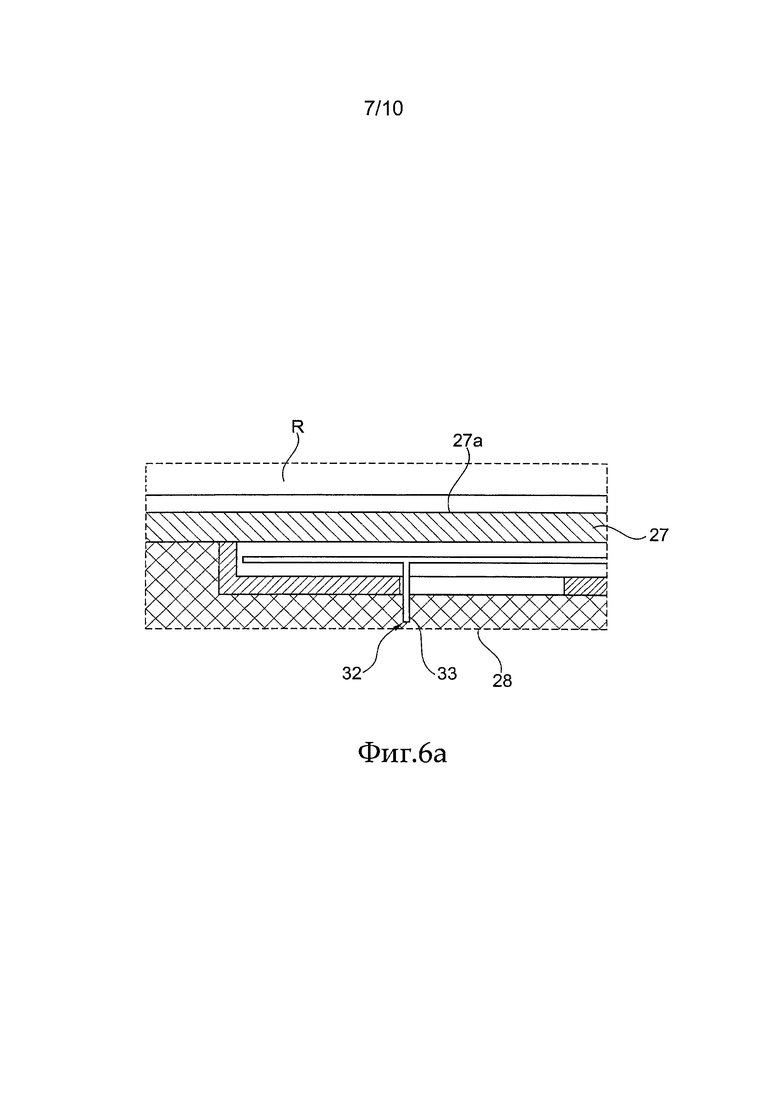

Фиг. 6а изображает увеличенный вид детали, показанной на Фиг. 6;

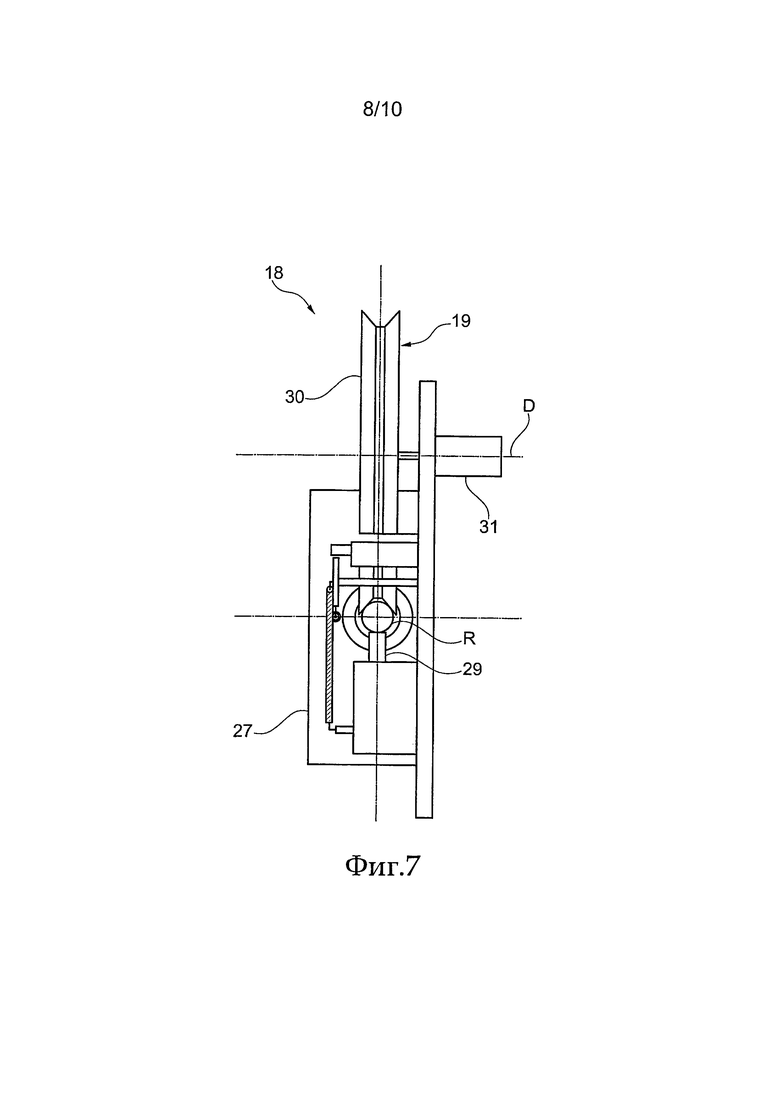

Фиг. 7 изображает вид спереди в разрезе компонента, показанного на Фиг. 5 и 6;

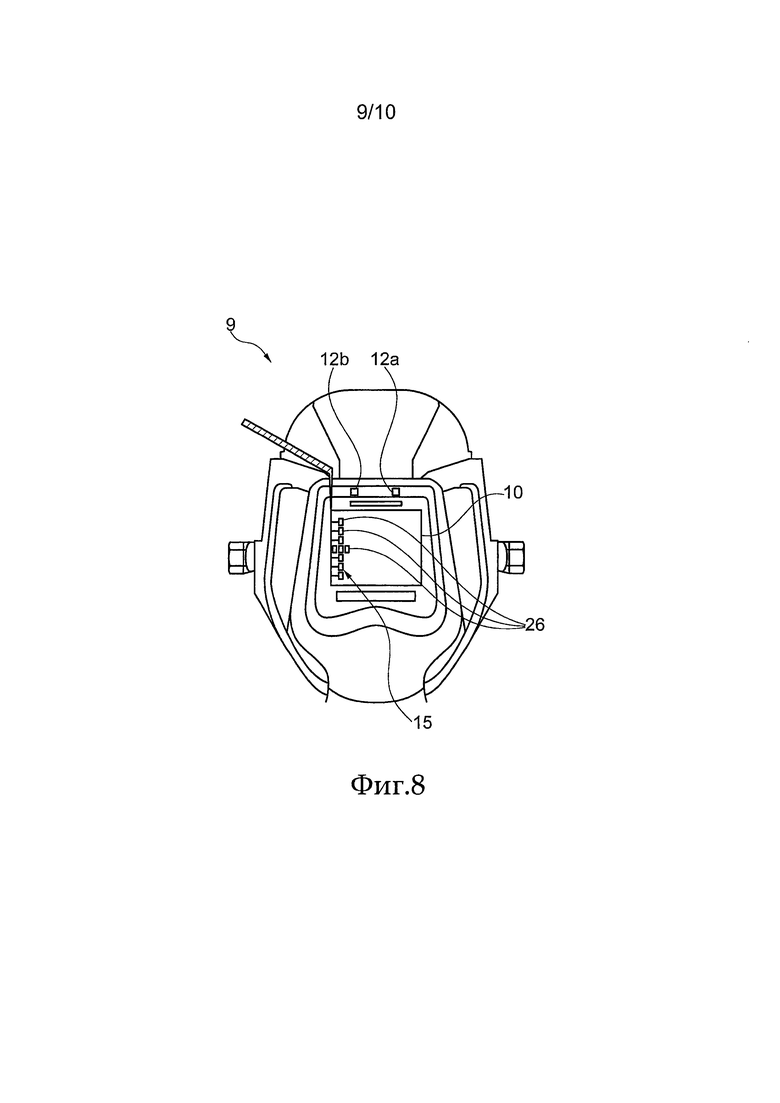

Фиг. 8 изображает вид спереди другого компонента комплекта, показанного на Фиг. 1; и

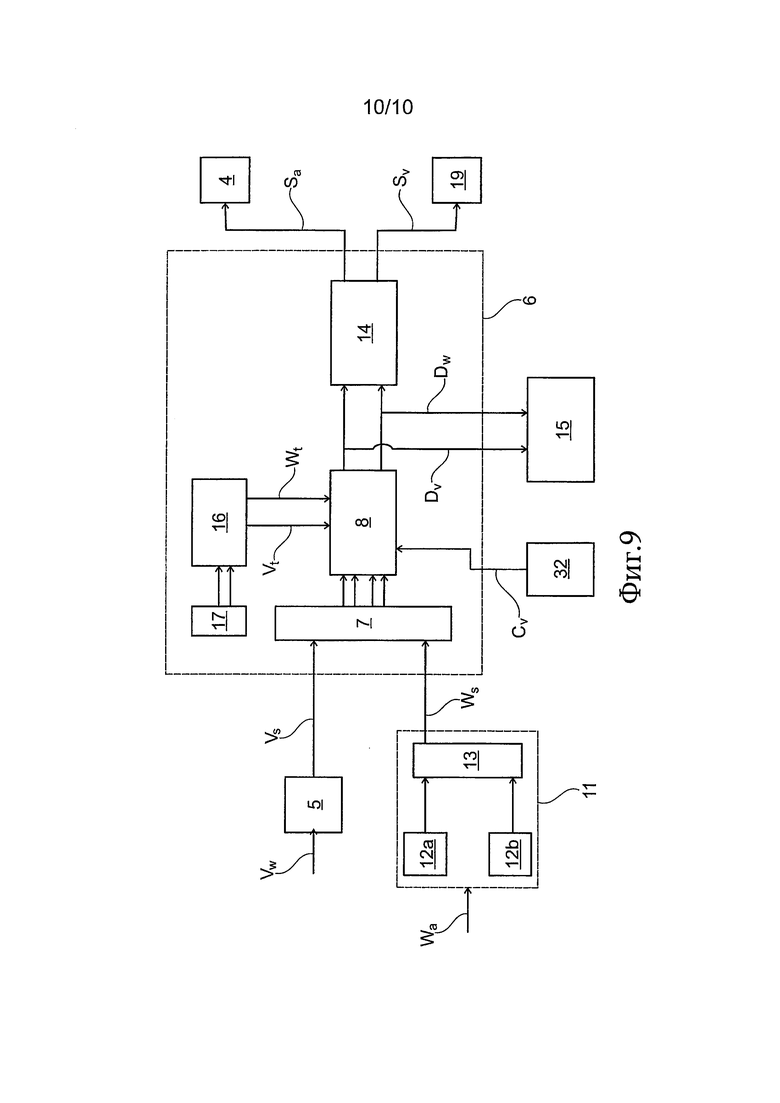

Фиг. 9 иллюстрирует схематический вид работы комплекта, изображенного на Фиг. 1.

ПОДРОБНОЕ ОПИСАНИЕ

Нижеследующее описание иллюстративных вариантов выполнения относится к прилагаемым чертежам. Одни и те же номера позиций на разных чертежах обозначают одни и те же или похожие элементы. Нижеследующее подробное описание не ограничивает изобретение. Вместо этого, объем изобретения определяется прилагаемой формулой изобретения.

Ссылка во всем описании на «один вариант выполнения» или «вариант выполнения» означает, что конкретный признак, конструкция или характеристика, описанные в связи с вариантом выполнения, включены по меньшей мере в один вариант выполнения раскрытого объекта изобретения. Таким образом, появление фраз «в одном варианте выполнения» или «в варианте выполнения» в разных местах по всему описанию необязательно относится к одному и тому же варианту выполнения. Кроме того, конкретные признаки, конструкции или характеристики могут быть объединены любым подходящим способом в одном или нескольких вариантах выполнения.

На прилагаемых чертежах номером 1 позиции обозначен комплект для дуговой сварки, выполненный в соответствии с вариантом выполнения изобретения.

Сварочный комплект 1 содержит сварочный инструмент 2, который выполнен с возможностью удерживания сварщиком.

Сварочный инструмент 2 содержит электрод 3. В первом варианте выполнения, который используется для выполнения сварки SMAW (дуговая сварка металлическим плавящимся электродом) или MIG (дуговая сварка металлическим плавящимся электродом в среде инертного газа), как показано на Фиг. 2 и 3, электрод 3 является плавящимся. Другими словами, в этом варианте выполнения электрод 3 становится наполнителем сварного шва. В качестве альтернативы, как показано на Фиг. 4, электрод 3 является неплавящимся, поэтому он используется для выполнения сварки TIG (сварка вольфрамовым электродом в среде инертного газа).

Дополнительно, сварочный инструмент 2 содержит основной корпус 20, выполненный с возможностью поддержки электрода 3. Основной корпус 20 предпочтительно является аксиально-симметричным и проходит главным образом вдоль продольной оси «А». Рукоятка 21 для сварщика поддерживает основной корпус 20.

Основной корпус 20 имеет гнездо 20а, в котором установлен электрод 3. Как показано на Фиг. 2 и 4, сварочный инструмент 2 имеет подшипники 22, которые присоединены к основному корпусу и расположены вблизи гнезда 20а так, что они могут поддерживать электрод 3 и позволяют ему перемещаться вперед и назад. Другими словами, электрод 3 может перемещаться вперед и назад внутри гнезда 20а путем скольжения на подшипниках 22.

Кроме того, сварочный инструмент 2 содержит регулирующее устройство 4, связанное с электродом 3, предназначенное для перемещения электрода вперед / назад относительно основного корпуса 20. Регулирующее устройство 4 содержит колесо 23, имеющее центральную ось «С», расположенную поперечно и, предпочтительно, перпендикулярно продольной оси «А» электрода 3, которая параллельна оси основного корпуса 20. Действительно, основной корпус 20 имеет отверстие 25, в которое вставлено колесо 24.

При работе обод колеса 23 находится в контакте с электродом 3, так что электрод 3 может перемещаться вдоль продольной оси «А» вращением колеса вдоль центральной оси «С». Регулирующее устройство 4 также содержит двигатель 24. Такой двигатель 24 предпочтительно является электрическим, более предпочтительно электромагнитным двигателем и установлен на колесе 23, чтобы приводить в действие колесо 23 и через него электрод 3.

Когда электрод 3 плавится, регулирующее устройство 4 может компенсировать изменение расстояния между электродом 3 и областью сварки из-за потребления электрода и физиологического дрожания руки сварщика.

Эта двойная постоянная регулировка позволяет поддерживать практически постоянное расстояние между электродом 3 и областью сварки, что обеспечивает благоприятные условия для дуги и, следовательно, улучшенное качество сварки.

В сварочном инструменте 2 SMAW или MIG, изображенном на Фиг. 2, следует обратить внимание, что при использовании колесо 23 увеличивает время работы, так как электрод 3 плавится во время сварки. Следовательно, скорость вращения двигателя 24 обеспечивает общее движение вперед к электроду и изменяет скорость вращения, чтобы регулировать расстояние до кончика электрода 3, как будет пояснено в следующей части описания.

В качестве альтернативы, в сварочном инструменте 2 TIG, изображенном на Фиг. 4, электрод 3 во время сварки не плавится. Поэтому колесо 23 перемещается только для регулировки расстояния от электрода 3.

Кроме того, в варианте выполнения, показанном на Фиг. 4, предусмотрен источник инертного газа (не показан на чертежах) для защиты рабочего конца электрода 3 и области сварки от атмосферного кислорода. Этот источник инертного газа сам по себе известен специалисту в данной области техники, поэтому он не будет подробно описан далее.

Комплект 1 содержит датчик 5 напряжения, который выполнен с возможностью измерения напряжения «Vw» сварки между электродом 3 и областью сварки, которое зависит от расстояния между концом электрода, обращенным к заготовке, и областью сварки заготовки. Датчик 5 напряжения также выполнен с возможностью испускать сигнал «Vs» напряжения, который представляет собой значение напряжения «Vw» сварки. Такой датчик 5 напряжения может иметь любой тип, известный специалисту в данной области техники и, поэтому, не будет подробно описан далее.

Комплект 1 также содержит блок 6 управления. В следующей части описания блок 6 управления будет описан путем его разделения на множество модулей. Такое подразделение выполняется исключительно для удобства описания и никоим образом не следует рассматривать как отражающее физическую конструкцию самого блока 6 управления. Скорее, каждый модуль может быть реализован в виде электронной схемы с подходящей аппаратной реализацией, в виде программной процедуры, подпрограммы или библиотеки или и того и другого. Каждый модуль может находиться на локальном устройстве или может быть распределен по сети. Кроме того, модули могут сообщаться друг с другом либо с помощью соответствующего проводного или беспроводного протокола.

Блок 6 управления содержит модуль 7 сбора данных, который выполнен с возможностью приема вышеупомянутого сигнала «Vw» напряжения.

Блок 6 управления также содержит модуль 16 памяти, который выполнен с возможностью хранения заданного значения «Vt» напряжения.

Блок 6 управления также содержит модуль 17 ввода, выполненный с возможностью установки заданного значения «Vt» напряжения в указанном модуле 16 памяти. В конкретном варианте выполнения изобретения модуль 17 ввода может быть считывателем QR-кода. Таким образом, напряжение «Vt», а также любой другой параметр, относящийся к процессу сварки, может считываться модулем 17 ввода в виде закодированного QR-кода с соответствующим кодированием.

Блок 6 управления также содержит процессорный модуль 8, который выполнен с возможностью вывода управляющего сигнала «Sa» как функции по меньшей мере сигнала напряжения «Vs». Кроме того, процессорный модуль 8 выполнен с возможностью получения установленного значения напряжения «Vt» и сравнения его со значением напряжения «Vw» сварки. Управляющий сигнал «Sa», следовательно, по меньшей мере частично связан с результатом такого сравнения. С дополнительными деталями процессорный модуль 8 может быть запрограммирован с помощью логики PID (пропорциональная, интегральная и производная). Поэтому управляющий сигнал «Sa» может быть суммой части, прямо пропорциональной разности между «Vw» и Vt», части, пропорциональной производной такой разности, и части, пропорциональной интегралу от такой разности. В зависимости от выбранной стратегии управления, может использоваться любая возможная комбинация. Процессорный модуль 8 также может быть выполнен с возможностью подачи сигнала «Dv» разности напряжений, представляющего собой результат разницы между «Vw» и «Vt».

Блок 6 управления также содержит исполнительный модуль 14, подключенный к регулирующему устройству 4. Исполнительный модуль 14 выполнен с возможностью управления регулирующим устройством 4, как указывается управляющим сигналом «Sa». В частности, исполнительный модуль 14 управляет двигателем 24, который вращает колесо 23. Необязательно, сварочный комплект также содержит сварочную маску 9. Такая сварочная маска 9 выполнена с возможностью ношения сварщиком во время процесса сварки, в качестве стандартной защитной маски. В частности, сварочная маска 9 содержит затемненное окно 10, через которое сварщик может наблюдать процесс сварки, не ослепляясь ярким светом.

Кроме того, сварочная маска 9 снабжена датчиком 11 скорости сварки. Датчик 11 скорости сварки выполнен с возможностью определения скорости «Wa» сварки и для испускания сигнала «Ws» скорости сварки, представляющего собой значение скорости «Wa» сварки.

В соответствии с предпочтительным вариантом выполнения изобретения, датчик 11 скорости сварки содержит первый оптический датчик 12а. Первый оптический датчик 12а, в частности, выполнен так, что во время сварки он обращен к области сварки. Как показано на Фиг. 8, первый оптический датчик предпочтительно расположен на внешней поверхности сварочной маски 9, предпочтительно над затемненным окном 10. Датчик 11 скорости сварки предпочтительно также содержит датчик 12b системы отсчета. Этот датчик 12b системы отсчета может быть любым датчиком, который способен обнаруживать движение в пределах фиксированной системы отсчета. Например, датчик 12b системы отсчета может быть инерционным датчиком, расположенным в любой точке сварочной маски 9.

Более подробно, в варианте выполнения, показанном на Фиг. 8, датчик 12b системы отсчета является вторым оптическим датчиком. Таким образом, датчик 12b системы отсчета предпочтительно расположен так, что он обращен к фиксированной системе отсчета в окружающей среде, например, к части заготовки из области сварки, и предпочтительно расположен рядом с первым оптическим датчиком 12а. В предпочтительном варианте выполнения изобретения датчики 12а, 12b представляют собой передающие изображение камеры.

Дополнительно, первый оптический датчик 12а выполнен с возможностью измерения скорости сварочной ванны относительно себя. Кроме того, датчик 12b системы отсчета выполнен с возможностью измерения скорости вышеупомянутой фиксированной системы отсчета. В соответствии с первым вариантом выполнения, датчик 11 скорости сварки также содержит модуль 13 вычисления скорости, который выполнен с возможностью вычисления скорости «Wa» сварки как разности между скоростями, измеренными вторым 12b и первым 12а датчиками. В качестве альтернативы, как первый оптический датчик 12а, так и датчик 12b системы отсчета передает соответствующие скорости в блок 6 управления, в частности, в модуль 14 сбора данных.

Процессорный модуль 8 также выполнен с возможностью вычисления разности скоростей между скоростью «Wa» сварки и заданным значением «Wt» скорости, причем указанный процессорный модуль выполнен с возможностью испускания сигнала «Dw» разности скоростей, представляющего собой результат разности скоростей.

Необязательно, сварочная маска 9 содержит устройство 15 визуализации. Такое устройство 15 визуализации выполнено с возможностью легкой визуализации сварщиком во время процесса сварки. Как показано на Фиг. 1 и 8, устройство 15 визуализации предпочтительно помещают внутри сварочной маски 9, предпочтительно на одной стороне затемненного окна 10.

Более подробно, устройство 15 визуализации выполнено с возможностью получения вышеупомянутого сигнала «Dw» разности скоростей, демонстрируя сварщику, тем самым, разность скоростей. Аналогичным образом, устройство 15 визуализации может быть выполнено с возможностью получения упомянутого выше сигнала «Dv» разности напряжений и отображения сварщику разности напряжений.

Предпочтительно, устройство 15 визуализации может быть выполнено с возможностью отображения рабочего параметра процесса сварки, такого как напряжение (V), ток (А), скорость (W) сварки, соответственно, между электродом и областью сварки, или их комбинацию. Как схематично показано на Фиг. 8, устройство визуализации содержит несколько светодиодов 26. Эти светодиоды предпочтительно расположены в крестообразной конфигурации и выполнены таким образом, чтобы указывать, должен ли сварщик продвигаться быстрее или медленнее, или должен ли он приближаться или удаляться от области сварки.

Со ссылкой конкретно на Фиг. 5 и 6, комплект 1 также может содержать управляющее устройство 18 для стержня «R» наполнителя. Управляющее устройство 18 содержит подающее устройство 19, выполненное с возможностью продвижения стержня «R» наполнителя во время сварки.

С дополнительными деталями, управляющее устройство 18 содержит основной корпус 27, выполненный с возможностью поддержки стержня «R» наполнителя. Основной корпус 27 предпочтительно является аксиально-симметричным и проходит главным образом вдоль продольной оси «В». Рукоятка 28 для сварщика присоединена к основному корпусу 27. Предпочтительно, рукоятка 28 окружает основной корпус 27 управляющего устройства 18.

Основной корпус 27 имеет центральное гнездо 27а, в котором размещен стержень «R» наполнителя. Как показано на Фиг. 5, управляющее устройство 18 имеет подшипники 29, которые присоединены к основному корпусу 27 и расположены вблизи центрального гнезда 27а для поддержки стержня «R» наполнителя и обеспечения его перемещения вперед / назад. Другими словами, стержень «R» наполнителя может перемещаться вперед / назад внутри гнезда 27а путем скольжения на подшипниках 29.

Подающее устройство 19 содержит колесо 30, имеющее центральную ось «D», расположенную поперек и, предпочтительно, перпендикулярно продольной оси «В» основного корпуса 27.

При работе обод колеса 30 находится в контакте со стержнем «R» наполнителя так, что он может перемещаться вдоль продольной оси «В» путем вращения колеса 30 вдоль центральной оси «D». Подающее устройство 19 также содержит двигатель 31. Такой двигатель 31 предпочтительно является электрическим, более предпочтительно линейным электромагнитным, и установлен на колесе 30, чтобы приводить в действие стержень «R» наполнителя.

В альтернативном варианте выполнения, не показанном на чертежах, подающее устройство 19 содержит электромагнитное приводное устройство для стержня «R» наполнителя вместо колеса 30 и двигателя 31.

Если используется управляющее устройство 18, модуль 8 обработки может быть выполнен с возможностью излучения сигнала «Sv» скорости подачи к исполнительному модулю 14. Сигнал «Sv» скорости подачи предпочтительно пропорционален значению «Fv» скорости подачи. Таким образом, исполнительный модуль 14 также выполнен с возможностью управления работой подающего устройства 19 управляющего устройства 18, как предписывается сигналом «Sv» скорости подачи.

Кроме того, как показано на Фиг. 6а управляющее устройство 18 содержит управляющий интерфейс 32, связанный с процессорным модулем 8. Управляющий интерфейс 32 выполнен с возможностью испускания командного сигнала «Cv» в процессорный модуль 8 так, что сварщик может увеличивать или уменьшать сигнал «Sa» скорости подачи.

Дополнительно, управляющий интерфейс 32 содержит кнопку 33, расположенную на рукоятке 28. В частности, кнопка 33 позволяет сварщику непрерывно регулировать скорость подачи. Однако, кнопка 33 выполнена так, чтобы обеспечивать осязательную обратную связь в виде «щелчков» с заданными интервалами, чтобы сварщик был осведомлен с определенной точностью о том, что скорость подачи увеличивается или уменьшается вручную.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЯЕМОЙ ПОДАЧИ ПРИСАДОЧНОГО СТЕРЖНЯ ПРИ ДУГОВОЙ СВАРКЕ И КОМПЛЕКС ДЛЯ ДУГОВОЙ СВАРКИ | 2015 |

|

RU2719971C2 |

| ТРЕНАЖЕР ДЛЯ ОБУЧЕНИЯ СВАРЩИКА РУЧНОЙ ДУГОВОЙ СВАРКЕ ПЛАВЯЩИМСЯ И НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2008 |

|

RU2373040C1 |

| Способ дуговой сварки плавящимся электродом | 1977 |

|

SU707716A1 |

| ДЕРЖАТЕЛЬ ЭЛЕКТРОДА ДЛЯ ТРЕНИРОВКИ СВАРЩИКА РУЧНОЙ ДУГОВОЙ СВАРКИ | 2015 |

|

RU2624561C2 |

| УСТРОЙСТВО ДЛЯ ОПТИМИЗАЦИИ ПРОЦЕССА СВАРКИ | 2010 |

|

RU2548545C2 |

| Источник питания для дуговой сварки плавящимся электродом | 1982 |

|

SU1031664A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТРЕХФАЗНОЙ ДУГОЙ И УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2548542C2 |

| Устройство для дуговой сварки плавящимся электродом | 1983 |

|

SU1098702A1 |

| Устройство для дуговой сварки плавящимся электродом | 1976 |

|

SU719841A1 |

Изобретение относится к сварочному инструменту (2) и комплекту для дуговой сварки. Инструмент содержит основной корпус (20), удерживаемый сварщиком, рукоятку (21), присоединенную к основному корпусу (20), электрод (3), присоединенный к основному корпусу (20), регулирующее устройство (4) для перемещения расходуемого электрода (3) вперед / назад относительно основного корпуса (20) и блок управления. Блок управления соединен с регулировочным устройством (4) и выполнен с возможностью воздействия на регулирующее устройство (4) для поддержания по существу постоянного расстояния между электродом (3) и областью сварки. 2 н. и 9 з.п. ф-лы, 9 ил.

1. Сварочный инструмент (2), содержащий

основной корпус (20),

рукоятку (21), которая присоединена к основному корпусу (20) и которую должен удерживать сварщик,

электрод (3),

регулирующее устройство (4), присоединенное к основному корпусу (20) и связанное с электродом (3) для перемещения электрода (3) вперед / назад относительно указанного основного корпуса (20),

блок (6) управления, соединенный с регулирующим устройством (4) и выполненный с возможностью воздействия на регулирующее устройство (4) для поддержания по существу постоянного расстояния между электродом (3) и областью сварки,

отличающийся тем, что он содержит датчик (5) напряжения, выполненный с возможностью измерения напряжения (Vw) сварки между электродом (3) и областью сварки и с возможностью испускания сигнала (Vs) напряжения, представляющего собой значение указанного напряжения (Vw) сварки, указанный датчик (5) напряжения соединен с блоком (6) управления, причем блок (6) управления содержит процессорный модуль (8), выполненный с возможностью вывода управляющего сигнала (Sа), по меньшей мере частично прямо пропорционального разности между напряжением (Vw) сварки и заданным значением (Vt) напряжения, и исполнительный модуль (14), подсоединенный к регулирующему устройству (4) и выполненный с возможностью управления указанным регулирующим устройством (4) в соответствии с указанным управляющим сигналом (Sa).

2. Сварочный инструмент (2) по п.1, в котором блок (6) управления содержит модуль (7) сбора данных, выполненный с возможностью приема сигнала (Vw) напряжения.

3. Сварочный инструмент (2) по п.1 или 2, в котором блок (6) управления содержит модуль (16) памяти, выполненный с возможностью поддержания указанного заданного значения (Vt) напряжения, причем процессорный модуль (8) выполнен с возможностью получения указанного заданного значения (Vt) напряжения и сравнения его с указанным значением (Vw) напряжения сварки.

4. Сварочный инструмент (2) по п.3, в котором блок (6) управления содержит модуль (17) ввода, предназначенный для задания указанного значения (Vt) заданного напряжения в модуле (16) памяти.

5. Сварочный инструмент (2) по п.4, в котором модуль (17) ввода представляет собой считыватель QR-кода для считывания указанного значения (Vt) заданного напряжения из QR-кода.

6. Сварочный инструмент (2) по любому из пп.1-5, в котором указанное регулирующее устройство (4) содержит колесо (23), имеющее центральную ось (С), расположенную поперечно, предпочтительно перпендикулярно, продольной оси (А) электрода (3), причем обод колеса (23) находится в контакте с электродом (3) для перемещения электрода (3) вперед / назад относительно указанного основного корпуса (20).

7. Сварочный инструмент (2) по п.6, в котором указанное регулирующее устройство (4) содержит двигатель (24), предпочтительно электрический, причем двигатель (24) соединен с указанным колесом (23) для приведения в действие указанного колеса (23).

8. Сварочный инструмент (2) по п.7, в котором двигатель (24) представляет собой линейный электромагнитный двигатель.

9. Комплект (1) для дуговой сварки, содержащий сварочный инструмент (2) по любому из пп.1-8, сварочную маску (9) и устройство (15) визуализации, присоединенное к указанной сварочной маске и выполненное с возможностью отображения по меньшей мере характеристики процесса сварки, выбранной из скорости (W) сварки, напряжения (V) сварки, тока (A) сварки соответственно между электродом и областью сварки.

10. Комплект (1) для дуговой сварки по п.9, в котором сварочная маска (9) дополнительно содержит датчик (11) скорости сварки, присоединенный к сварочной маске (9), причем указанный датчик (11) выполнен с возможностью измерения скорости (Wa) сварки и испускания сигнала (Ws) скорости сварки, представляющего собой значение указанной скорости (Wa) сварки, причем указанный процессорный модуль (8) выполнен с возможностью вычисления разности скоростей между указанной скоростью (Wa) сварки и значением заданной скорости (Wt) для указанной скорости сварки и с возможностью испускания сигнала (Dw) разности скоростей, представляющего собой результат указанной разности скоростей, причем устройство (15) визуализации выполнено с возможностью приема указанного сигнала (Dw) разности скоростей и отображения представления сварщику указанной разности скоростей.

11. Комплект (1) для дуговой сварки по п.9 или 10, в котором процессорный модуль (8) выполнен с возможностью вычисления разности напряжений между указанным напряжением (Vw) сварки и указанным заданным напряжением (Vt) и с возможностью испускания сигнала (Dv) разности напряжений, представляющего собой результат указанной разности напряжений, при этом указанное устройство (15) визуализации выполнено с возможностью приема указанного сигнала (Dv) разности напряжений и отображения представления сварщику указанной разности напряжений.

| JP 2001129666 A, 15.05.2001 | |||

| US 2010314370 A1, 16.12.2010 | |||

| US 6242711 B1, 05.06.2001 | |||

| US 2009276930 A1, 12.11.2009 | |||

| WO 2012066135 A1, 24.05.2012 | |||

| US 2012180180 A1, 19.07.2012 | |||

| Сварочный пистолет для импульсно-дуговой наплавки и сварки | 1958 |

|

SU118924A1 |

| Устройство для управления сварочным полуавтоматом | 1988 |

|

SU1636154A1 |

| JPS 5788978 A, 03.06.1982. | |||

Авторы

Даты

2019-09-11—Публикация

2015-11-25—Подача