iT, Устройство по п. 1, отличающееся тем, что блок принудительного выключения основного тиристора снабжен вторым и третьим резисторами, диодом, зарядным тиристором и импульсным трансформатором, при этом анод коммутирующего тиристора через диод, второй резистор и одну из обмоток импульсного трансформатора соединен с катодом коммутирующего тирситора и анодом зарядного тиристора, к управляющему электроду которого через другую обмотку импульсного трансформатора подключен катод зарядного тиристора, который соединен с первым резистором и через третий резистор - с дополнительным источником питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Источник сварочного тока | 1988 |

|

SU1574392A1 |

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

| Способ дуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1985 |

|

SU1310140A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ С УПРАВЛЯЕМЫМ ПЕРЕНОСОМ ЭЛЕКТРОДНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2359796C1 |

| Устройство для импульсно-дуговой сварки | 1985 |

|

SU1258643A1 |

| Устройство для управления процессом дуговой приварки шпилек | 1988 |

|

SU1606277A1 |

| Источник питания для дуговой сварки | 1990 |

|

SU1738521A1 |

| Способ дуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка и устройство для его осуществления | 1985 |

|

SU1292959A1 |

| Устройство для сварки | 1983 |

|

SU1118496A1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1982 |

|

SU1061951A1 |

.-.1 ,

Изобретение относится к дуговой варке плавящимся электродом, а имено к устройствам для уменьшения разеров капли, остаквдейся на конце лектрода после прекращения процесса 5 варки, уменьшение остаточной капли овьаиает надежность последующего озбуждения дуги.

Известно, устройство, придаю1аее остаточной капле благоприятную вытя- Ю нутую вдоль электрода форму путем воздействия на кашлю в раплавленном. состоянии внешним магнитным полем 1.

Однако при работе устройства требуется размещение вблизи зоны горе- 5 ния дуги электромагнита, что осложняет ведение процесса сварки, особенно при полуавтоматической сварке.

Известно устройство, обеспечийающее сброс.остаточной капли импульсом 20 сварочного тока 23.

Однако надежный сброс возможен только в определенных защитных средах, например в аргоне. В других условиях, например, при сварке в 25 углекислом газе, осуществить его не удается.

Известно устройство, осуществляющее в конце сварки снижение напряжения холостого хода источника свароч- „ ного тока с целью уменьшения размеров рстаточной капли СЗ.

Однако для распространенных источников со ступенчатым регулированием напряжения (типа ВС-300) управление напряжением по ходу процесса связано со значительными трудностяЯй.

Известна сварка с принудительными обрывами дуги, которая позволяет снизить размер остаточной капли путем прерывания дуги в период торможения 40 электрода, что позволяет предотвратить рост остаточной капли свыше определенных размеров. Для реализации этого (и других процессов с управлением переносом металла ) применяют 45 тиристорные коммутаторы сварочного тока С43.

Однако схемы коммутаторов, например, t53j содержат основной тиристор.

последовательно включенный в сварочную цепь, в результате чего через тиристор протекает полный сварочный ток в течение всего времени сварки, тогда как вмешательство в процесс для снижения размеров остаточной капли осуществляется лишь на конечной стадии сварки.

Наиболее близким к изобретению по технической сущности является устройство, содержащее силовой тиристор подключающий источник питания к дуговому промежутку, коммутируюйою емкость, датчик момента коммутации и систему управления тиристорами, причем коммутирукицая емкость периодически заряжается от специального ис .точника через ограничивающее сопротивление Ь .

Однако включение основного (силового ) тиристора последовательно в оварочную цепь требует применения тиристора, рассчитанного на длительное протекание полного сварочного тока, и мер по охлаждению тиристора Это ухудшает весогабаритные показатели устройства и повышает его стоимость. Кроме того, система управления известного устройства не обеспечивает его работу в режиме снижения размеров остаточной капли.

Целью изобретения является повышение надежности возбуждения сварочной дуги путем уменьшения размеров остаточной капли.

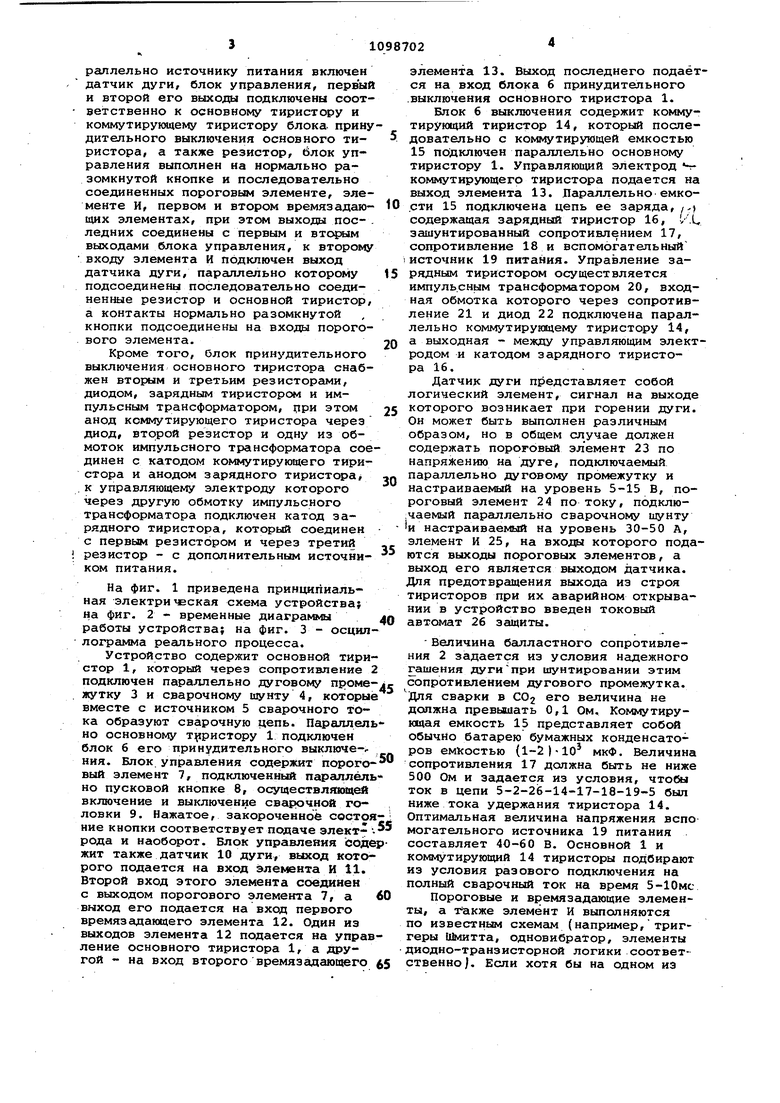

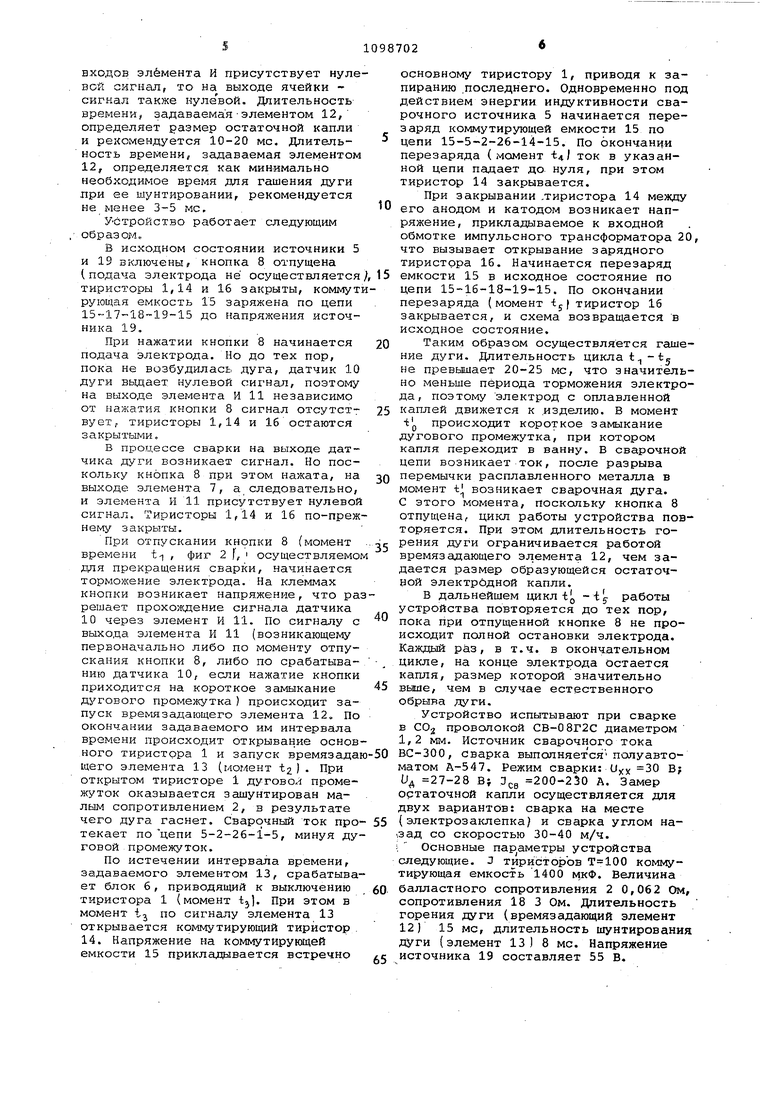

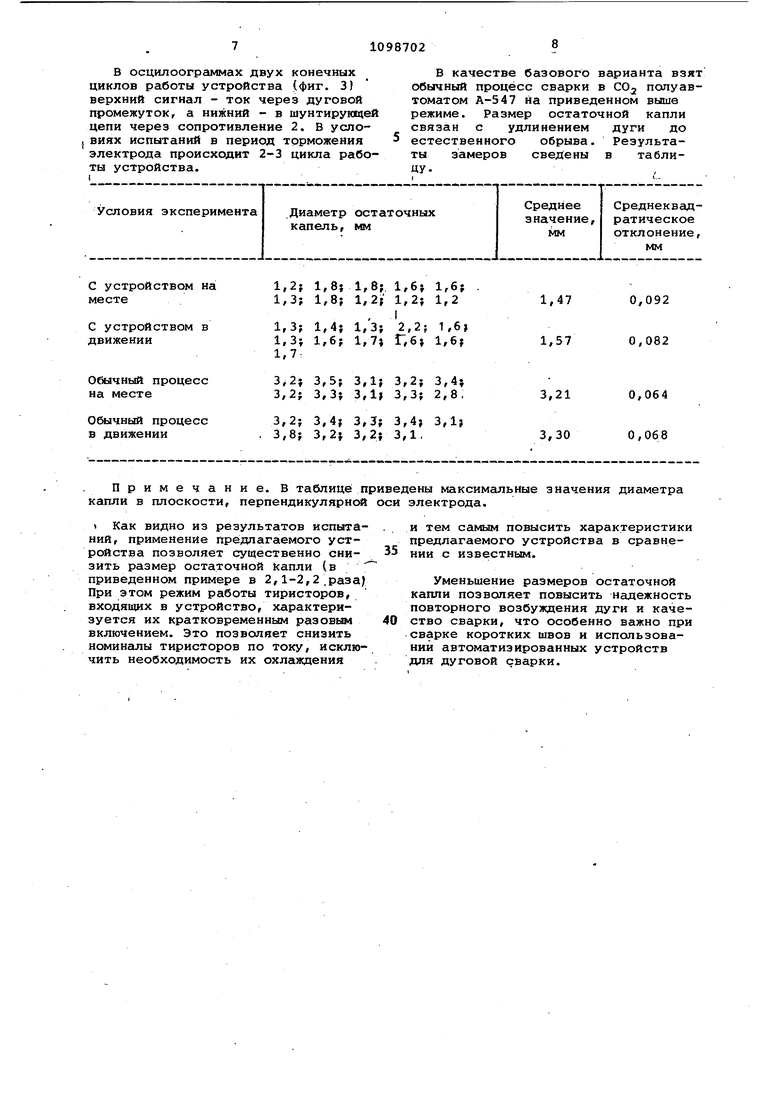

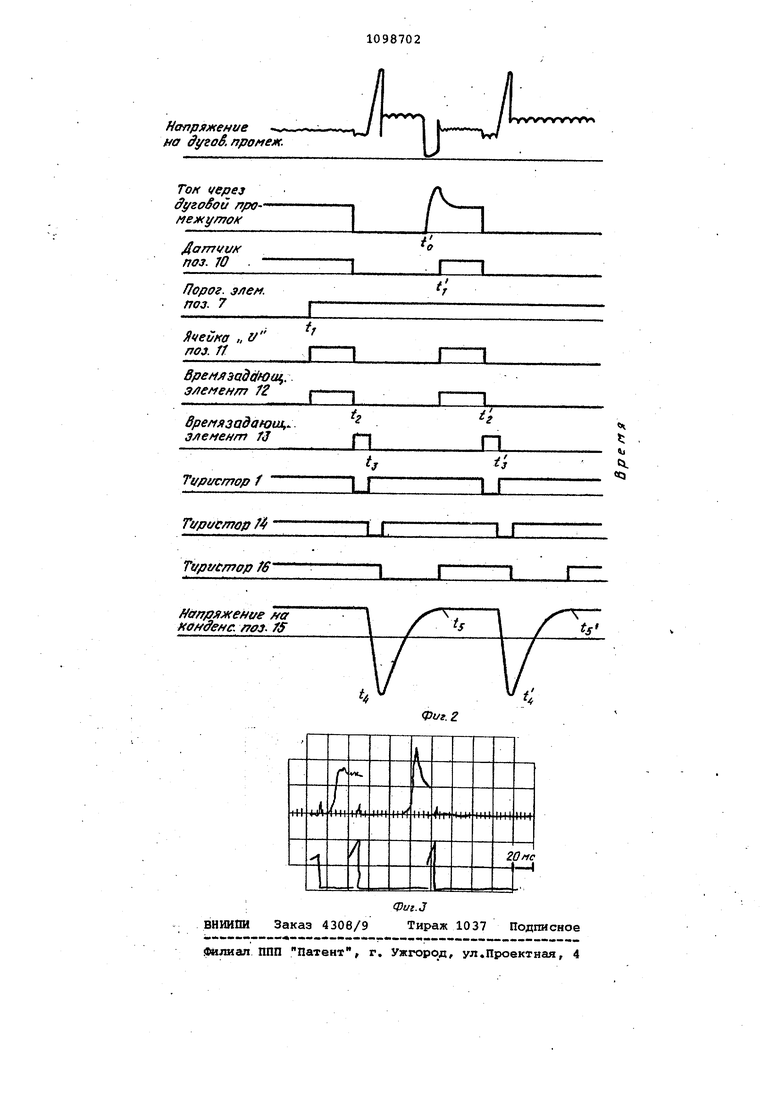

Поставленная цель достигается тем, что в устройстве дая дуговой сварки плавящимся электродом, содержащем основной тиристор, блок принудительного его выключения, выполненный на последовательна соединенных коммутирующем тиристоре и коммутирующем конденсаторе, подключенных параллельно основному тиристору, а также дополнительный источник питания, соединенный с одной обкладкой коммутирующего конденсатора, к другой обкяаДке которого подключен первый рези,стор, источник питания, последовательно с которым включен шуйт, а параллельно источнику питания включен датчик дуги, блок управления, первый и второй его выходы подключены соот ветственно к основному тиристору и коммутирующему тиристору блока прину дительного выключения основного тиристора, а также резистор, блок управления выполнен на нормально разомкнутой кнопке и последовательно соединенных пороговым элементе, элементе И, первом и втором времязадающих элементах, при этом выходы пос- . ледних соединены с первым и вторым выходами блока управления, к второму входу элемента И подключен выход датчика дуги, параллельно которому подсоединены последовательно соединенные резистор и основной тиристор, а контакты нормально разомкнутой кнопки подсоединены на входы порогового элемента. Кроме того, блок принудительного выключения основного тиристора снабжен вторым и третьим резисторами, диодом, зарядным тиристором и импульсным трансформатором, цри этом анод коммутирующего тиристора через диод, второй резистор и одну из обмоток импульсного трансформатора сое динен с катодом коммутирующего тиристора и анодом зарядного тиристораj к управляющему электроду которого через другую обмотку импульсного трансформатора подключен катод зарядного тиристора, который соединен с первым резистором и через третий i резистор - с дополнительным источимком питания. На фиг. 1 приведена принципиальная электри Еская схема устройства на фиг, 2 - временные диагракмы работы устройства; на фиг. 3 - осцил лограмма реального процесса. Устройство содержит основной тири стор 1, который через сопротивление подключен паргшлельно дуговому проме жутку 3 и сварочному шунту 4, которы вместе с источником 5 сварочного тока образуют сварочную цепь. Параллел но основному т 1ристору 1 подключен блок б его принудительного выключе-. ния. Блок управления содержит пороге вый элемент 7, подключенный параллел но пусковой кнопке 8, осуществляющей включение и выключение сварочной головки 9. Нажатое, закороченное состо ние кнопки соответствует подаче электрода и наоборот. Блок управления сод жит также датчик 10 дуги, выход кото рого подается на вход элемента И 11. Второй вход этого элемента соединен с выходом порогового элемента 7, а выход его подается на вход первого времязадающего элемента 12. Один из выходов элемента 12 подается на управ ление основного тиристора 1, а другой - на вход второго времязадающего элемента 13. Выход последнего подаётся на вход блока 6 принудительного .выключения основного тиристора 1. Блок 6 выключения содержит коммутирующий тиристор 14, который последовательно с коммутирующей емкостью 15 подключен паргшлельно основному тиристору 1. Управляющий электрод vкоммутирующего тиристора подается на выход элемента 13. .Параллельноемко.сти 15 подключена цепь ее заряда, /- содержащая зарядный тиристор 16, зашунтированный сопротивлением 17, сопротивление 18 и вспомогательный источник 19 питания. Управление зарядным тиристором осуществляется импульсным трансформатором 20, входная обмотка которого через сопротивление 21 и диод 22 подключена параллельно коммутирующему тиристору 14, а выходная - между управляющим электродом и катодом зарядного тиристора 16. Датчик дуги представляет собой логический элемент, сигнал на выходе которого возникает при горении дуги. Он может быть выполнен различным образом, но в общем случае должен содержать пороговый элемент 23 по напряжению на дуге, подключаемый параллельно дуговому промежутку и настраивае1 й 1й на уровень 5-15 В, пороговый элемент 24 по току, подклю:чаемый параллельно сварочному шунту и настраиваемый на уровень 30-50 А, элемент И 25, на входы которого подаются выходы пороговых элементов, а выход его является выходом датчика. Для предотвращения выхода из строя тиристоров при их аварийном открывании в устройство введен токовый автомат 26 защиты. - Величина бгшластного сопротивления 2 задается из условия надежного гашения дугипри шунтировании этим сопротивлением дугового промежутка. Для сварки в СО2 его величина не должна превышать 0,1 Ом. Коммутирующая емкость 15 представляет собой Обычно батарею бумажных конденсаторов емкостью (1-21-10 мкФ. Величина сопротивления 17 должна быть не ниже 500 Ом и задается из условия, чтобы ток в цепи 5-2-26-14-17-18-19-5 был ниже тока удержания тиристора 14. Оптимальная величина напряжения вспо могательного источника 19 питания составляет 40-60 В. Основной 1 и коммутирующий 14 тиристоры подбирают из условия разового подключения на полный сварочный ток на время 5-10мс Пороговые и времязадающие элементы, а элемент И выполняются по известным схемам (например,триггеры Шмитта, одновибратор, элементы диодно-транзисторной логики соответственно . Если хотя бы на одном из Бходов элемента И присутствует нуле вой сигнал, то на выходе ячейки сигнал также кулевой. Длительность времени, задаваемаяэлементом 12, определяет размер остаточной капли и рекомендуется 10-20 мс. Длительность времени, задаваемая элементом 12J определяется как минимально необходимое время для гашения дуги лри ее шунтировании, рекомендуется не менее 3-5 мс, Устройство работает следующим образом, В исходном состоянии источники 5 и 19 включеныf кнопка 8 отпущена (подача электрода не осуществляется тиристоры 1,14 и 16 закрыты, коммут рующая емкость 15 заряжена по цепи 15-17-18-19-15 до напряжения источника 19. При нажатии кнопки 8 начинается подача электрода. Но до тех пор, пока не возбудилась дуга, датчик 10 дуги выдает нулевой сигнал, поэтому на выходе элемента И 11 независимо от нажатия кнопки 8 сигнал отсутствует, тиристоры 1,14 и 16 остаются закрытыми. в процессе сварки на выходе датчика дуги возникает сигнал. Но поскольку кнопка 8 при этом нажата, на выходе элемента 7, а следовательно, и элемента И 11 присутствует нулевой сигнал. Тиристоры 1,14 и 16 по-преж HBiviy закрыты. При отпускании кнопки 8 (момент времени t-i , фиг- 2 f, осуществляемо для прекращения сварки, начинается торможение электрода. На клеммах кнопки возникает напряжение, что ра решает прохождение сигнала датчика 10 через элемент И 11. По сигналу с выхода элемента И 11 (возникающему первоначально либо по моменту отпускания кнопки 8, либо по срабатыванию датчика 10, если нажатие кнопки приходится на короткое замыкание дугового промежутка) происходит запуск времязадающего элемента 12. По окончании задаваемого им интервала времени происходит открывание основ ного тиристора 1 и запуск времязада щего элемента 13 (момент t2)- При oTKptJTOM тиристоре 1 дуговой промежуток оказывается зашунтирован малым сопротивлением 2, в результате чего дуга гаснет. Сварочный ток про текает по цепи 5-2-26-1-5, минуя ду говой промежуток. По истечении интервала времени, задаваемого элементом 13, срабатыва ет блок 6, приводящий к выключению тиристора 1 (момент -tj). При этом в момент tj по сигналу элемента 13 открывается коммутирующий тиристор 14. Напряжение на коммутирующей емкости 15 прикладывается встречно основному тиристору 1, приводя к запиранию .последнего. Одновременно под действием энергии индуктивности сварочного источника 5 начинается перезаряд коммутирующей емкости 15 по цепи 15-5-2-26-14-15. По окончании перезаряда (момент t4l ток в указанной цепи падает до нуля, при этом тиристор 14 закрывается. При закрывании .тиристора 14 между его анодом и катодом возникает напряжение, прикладываемое к входной обмотке импульсного трансформатора 20, что вызывает открывание зарядного тиристора 16. Начинается перезаряд емкости 15 в исходное состояние по цепи 15-16-18-19-15. По окончании перезаряда (момент -tjf тиристор 16 закрывается, и схема возвращается в исходное состояние. Таким образом осуществляется гашение дуги. Длительность цикла t -t не превышает 20-25 мс, что значительно меньше периода торможения электрода, поэтому электрод с оплавленной каплей движется к .изделию. В момент ijj происходит короткое замыкание дугового промежутка, при котором капля переходит в ванну. В сварочной цепи возникает ток, после разрыва перемычки расплавленного металла в момент -t возникает сварочная дуга. С этого момента, поскольку кнопка 8 отпущена, цикл работы устройства повторяется. При этом длительность горения дуги ограничивается работой времязадающего элемента 12, чем задается размер образующейся остаточной электрбдной капли. В дальнейшем цикл i, -i работы устройства повторяется до тех пор, пока при отпущенной кнопке 8 не происходит полной остановки электрода. Каждый раз, в т.ч. в окончательном цикле, на конце электрода Остается капля, размер которой значительно выае, чем в случае естественного обрыва дуги. Устройство испытывают при сварке в СОз проволокой СВ-08Г2С диаметром 1,2 мм. Источник сварочного тока ВС-300, Сварка выпслняется полуавтоматом А-547. Режим сварки: 30 В; U 27-28 В} Эсв 200-230 А. Замер ортаточной капли осуществляется для двух вариантов: сварка на месте (электрозаклепка} и сварка углом со скоростью 30-40 м/ч. ; Основные параметры устройства следующие. Л тиристоров коммутирующая емкость 1400 мкФ. Величина балластного сопротивления 2 0,062 Ом, сопротивления 18 3 Ом. Длительность горения дуги (времязадающий элемент 12) 15 мс, длительность шунтирования дуги (элемент 13) 8 мс. Напряжение источника 19 составляет 55 В.

В осцилоограммах двух конечных циклов работы устройства (фиг. 3) верхний сигнал - ток через дуговой промежуток, а нижний - в шунтирующей цепи через сопротивление 2. В условиях испытаний в период торможения электрода происходит 2-3 цикла работы устройства.

l,2f1,8; 1,8;1,,6;

на

1,3;1,8; l,2f1,2;1,2

1,,4; 1,3;2,2;1,6;

в

1,3;1,6; 1,7;Г,6;1,6;

1,7.

3,2;3,5; 3,1;3,2;3,4;

с

3,2;3,3; 3,1,3,3;2,8.

3,2;3,4; 3,3;3,4;3,1;

с

3,8;3,2; 3,2;3,1, Примечан капли в плоскости,

t Как видно из результатов испытаний, применение предлагаемого устройства позволяет существенно снизить размер остаточной Капли (в приведенном примере в 2,1-2,2,раза) При этом режим работы тиристоров, входящих в устройство, характеризуется их кратковременным разовым включением. Это позволяет снизить номиналы тиристоров по току, исключить необходимость их охлаждения

В качестве базового варианта взят обычный процесс сварки в СО полуавтоматом А-547 на приведенном выше режиме. Размер остаточной капли связан с удлинением дуги до естественного обрыва. Результаты замеров сведены в таблицу.

0,092

,I 0,082

0,064 0,068

и тем самым повысить характеристики

предлагаемого устройства в сравнеНИИ с известным.

Уменьшение размеров остаточной капли позволяет повысить надежность повторного возбуждения дуги и качество сварки, что особенно важно при сварке коротких швов и использований автоматизированных устройств для дуговой сварки. ие. В таблице приведены максимальные значения диаметра перпендикулярной оси электрода.

Нсепряжен1/е а HoHiffeHc. /7ОЗ. ff

Авторы

Даты

1984-06-23—Публикация

1983-03-17—Подача