Область техники, к которой относится изобретение

Настоящее изобретение относится к области получения каучуков, а также резин на их основе, характеризующихся улучшенным комплексом гистерезисных свойств. В частности, изобретение относится к способу получения разветвленно-модифицированного каучука методом растворной анионной полимеризации в присутствии амида лития в качестве инициатора с использованием полифункционального олиго- или полисилоксанового модифицирующего агента. Модифицированные в соответствии с настоящим изобретением каучуки обладают повышенной совместимостью с такими наполнителями, как осажденная коллоидная кремнекислота (силика, ОКН), и позволяют получать резины с улучшенными гистерезисными характеристиками, в частности, со сниженными гистерезисными потерями при температуре 60°С, а также хорошими деформационно-прочностными свойствами при растяжении; такие резины находят применение в качестве протекторных резин в шинной промышленности, а также при производстве резино-технических изделий (РТИ).

Уровень техники

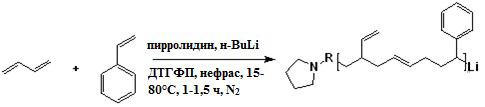

Из уровня техники (EP0594107; US5717043) известны способы получения модифицированного каучука методом растворной полимеризации сопряженных диенов и винилароматических соединений в присутствии амидов лития в качестве инициатора. Амиды лития получают in situ, т.е. в полимеризационной среде, путем взаимодействия литийорганического соединения, в частности, н-бутиллития, с вторичным амином, например, диметиламином, пирролидином, пиперидином, и др. Реализация способа с использованием инициатора, полученного путем взаимодействия н-бутиллития с пирролидином, позволяет получать модифицированный каучук с молекулярной массой 2*105, узким молекулярно-массовым распределением - 1,09, содержанием 1,2-звеньев 61 масс. % в расчете на полибутадиеновую часть каучука, количеством стирольных звеньев 20 масс. % в расчете на каучук.

Недостатками данного способа являются необходимость использования большого избытка электронодонорной добавки (тетрагидрофуран) (55 кратный и 70 кратный мольный избыток по отношению к количеству добавляемого лития в составе инициатора по EP0594107 и US5717043, соответственно) для получения высокого содержания винильных звеньев. В патенте US5717043 используют большее количество электронодонорной добавки (70 кратный избыток), так как для уменьшения времени синтеза с 2-х часов до 1 часа по сравнению с патентом EP0594107 подняли температуру от 50°C до 85 оС, что приведет к уменьшению винильных звеньев, если не увеличить количество электронодонорной добавки. Также, в вышеприведенных патентах указаны резиновые смеси, содержащие только технический углерод в качестве наполнителя, т.к. введение аминогрупп в состав каучука улучшает его сродство к техническому углероду. Улучшение совместимости с другими наполнителями, например, с осажденной коллоидной кремнекислотой (силика, ОКН), либо незначительно, либо не наблюдается.

Из патента US8461263 известны способы получения модифицированного каучука методом растворной полимеризации сопряженного диена и/или винилароматического соединения в присутствии н-бутиллития в качестве инициатора с последующей концевой модификацией. При этом, в качестве модифицирующего агента используют одновременно полисилоксаны, например, α,ω-бис(эпоксиэтил)полидиметилсилоксан, α,ω-бис(2-метилдиэпоксисилилэтил)полидиметилсилоксан и тому подобные, и органосиланы, например 3-хлорпропилтриэтоксисилан, 3-аминопропилметилдиэтоксисилан и тому подобные. Способ позволяет получать полимер со средневесовой молекулярной массой от 235000 до 256000 г/моль, содержанием винильных звеньев от 53 до 57 масс.% в расчете на каучук (74 до 79 масс.% в расчете на полибутадиеновую часть каучука), вязкостью по Муни от 61 до 66, степенью модификации олигосилоксаном до 13 мол.%, степенью модификации органосиланом до 75 мол.%.

Недостатком известного способа является необходимость использования большого избытка электронодонорной добавки - тетрагидрофурана (150 кратный мольный избыток в расчете на литий), для увеличения количества 1,2-звеньев. Также недостатком способа является необходимость использования двух типов модифицирующих агентов, а именно полисилоксана с эпоксидной группой и алкоксиорганосилана.

Кроме того, из уровня техники известны способы получения модифицированных каучуков с одновременным использованием амидов лития в качестве инициатора и модифицирующего агента - полисилоксанов. Так, в заявке JP2014193983 описан способ получения модифицированного каучука на основе сопряженного диена, в частности, 1,3-бутадиена, и производного винилароматического соединения, например, п-(т-бутилдиметилсилокси)стирола, в присутствии литийорганического соединения, предпочтительно алкиллития или амида лития, который может быть получен путем взаимодействия н-бутиллития, например, с дибутиламином, пирролидином, гексаметиленимином, с последующей модификацией «живого» полимера полисилоксаном, имеющим, например, алкоксильную или эпоксидную функциональную группу. В описании известного изобретения упоминается возможность получения каучука с одновременным использованием амида лития в качестве инициатора и полисилоксана в качестве модифицирующего агента, однако отсутствует описание реализации способа получения каучука и его свойств. Основным недостатком известного способа является необходимость использования дорогостоящего, требующего дополнительных затрат на получение специального мономера, необходимостью постполимеризационной модификации каучука для достижения желаемых свойств резин на его основе.

Наиболее близким техническим решением является способ получения модифицированного каучука, описанный в заявке JP2014148590, и выбранный за прототип. Процесс проводят в присутствии литийорганического соединения, в частности, н-бутиллития, в качестве инициатора, и модифицирующего агента. Также в описании способа упоминается возможность использования в качестве инициатора амидов лития, получаемых путем взаимодействия литийорганического соединения, в частности н-бутиллития, с вторичным амином, таким как дибутиламин, дигексиаламин, дибензиламин, пирролидин и др. Однако конкретные примеры осуществления изобретения с одновременным использованием амида лития и модифицирующего агента отсутствуют.

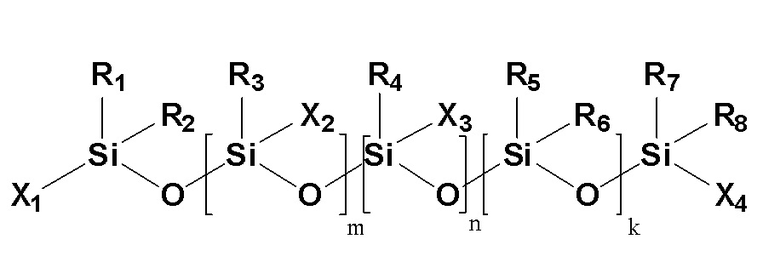

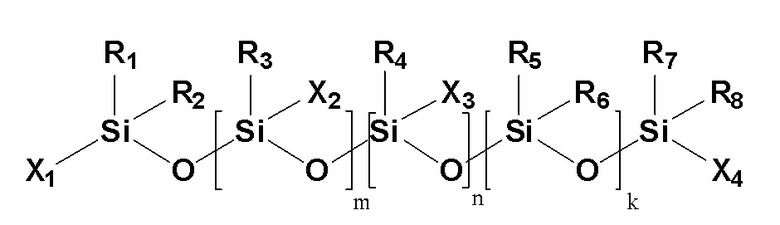

В качестве модифицирующего агента используют полиорганосилоксаны с общей формулой

-Si(R1R2X1)-O-[-Si(R3X2)-O-]m-[-Si(R4X3)-O-]n-[-Si(R5R6)-O-]k-Si(R7R8X4)-,

где R1-8 представляет собой алкильную группу с числом атомов углерода от 1 до 6 или арильную группу с числом атомов углерода от 6 до 12, X1-4 представляет собой, например, алкоксильную или эпоксидную функциональную группу. Способ позволяет получать модифицированный полимер со средневесовой молекулярной массой от 100000 до 3000000 г/моль, молекулярно-массовым распределением от 1,1 до 3,0, вязкостью по Муни от 20 до 100.

Недостатком каучука, получаемого известным способом, является небольшое количество 1,2-звеньев (62,3-62,6 масс.% в расчете на полибутадиеновую часть). Кроме того, для разветвления каучука, помимо полисилоксана, в известном изобретении дополнительно применяют SnCl4, причем авторы изобретения рекомендуют проводить процесс модификации предпочтительно в две протекающие последовательно стадии - сначала разветвляющий агент, затем терминально модифицирующий, что удлиняет цикл получения каучука. Технический результат известного изобретения достигается за счет применения в составе резин модифицированных каучуков совместно с осажденной коллоидной кремнекислотой (силика, ОКН), имеющей рН 8-11, что приводит к улучшению упруго-гистерезисных свойств и износостойкости резин. Применение такого же каучука в резинах, наполненных широко используемой осажденной коллоидной кремнекислотой с рН 6, в частности Zeosil 1165MP, ухудшает износостойкость на 45% резины по сравнению с резиной, полученной на основе немодифицированного каучука Nipol 1502 (Nippon Zeon).

Таким образом, известный способ модификации позволяет получать каучуки, обеспечивающие улучшение свойств резин только в сочетании с определенными видами ОКН, что ограничивает потребителей в выборе ингредиентов для резины.

Следовательно, существует потребность в разработке новых способов направленной модификации каучуков с целью получения на их основе резин, характеризующихся улучшенными свойствами.

Задачей настоящего изобретения является создание способа получения модифицированного каучука методом растворной полимеризации в присутствии амида лития в качестве инициатора с использованием полифункционального модифицирующего агента - олигосилоксана или полисилоксана.

Технический результат настоящего изобретения заключается в улучшении гистерезисных характеристик резин на основе каучуков, полученных заявляемым способом, что позволяет снижать потери на качение, если речь идет о протекторе и других элементах автомобильной шины, либо снижать гистерезисные потери в процессе эксплуатации РТИ, работающих в динамических условиях. Улучшение гистерезисных свойств выражается в снижении тангенса угла механических потерь при 60°С на 5-15%.

ОПИСАНИЕ ФИГУР

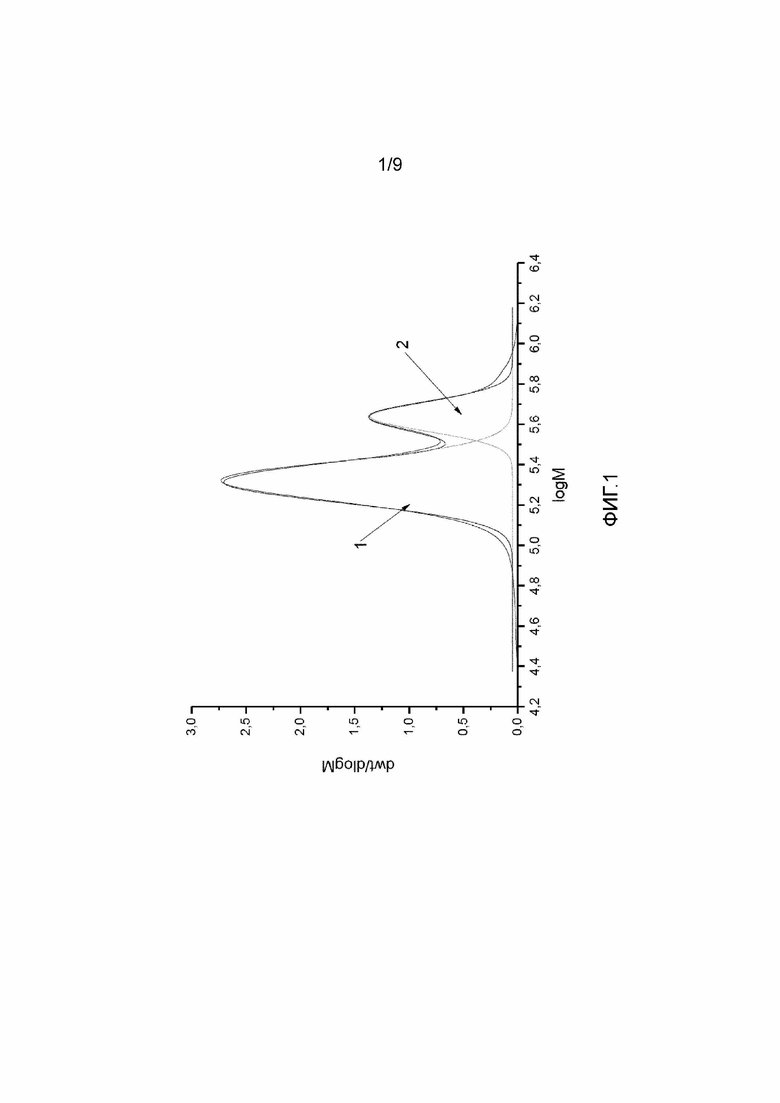

На фигурах 1-9, иллюстрирующих настоящее изобретение, приведены сведения по степени разветвления и функционализации каучуков, полученных в соответствии с настоящим изобретением, по данным гель-проникающей хроматографии (ГПХ).

Фиг.1 - Дифференциальные кривые молекулярно-массового распределения каучука по примеру 1 (с пирролидидом лития).

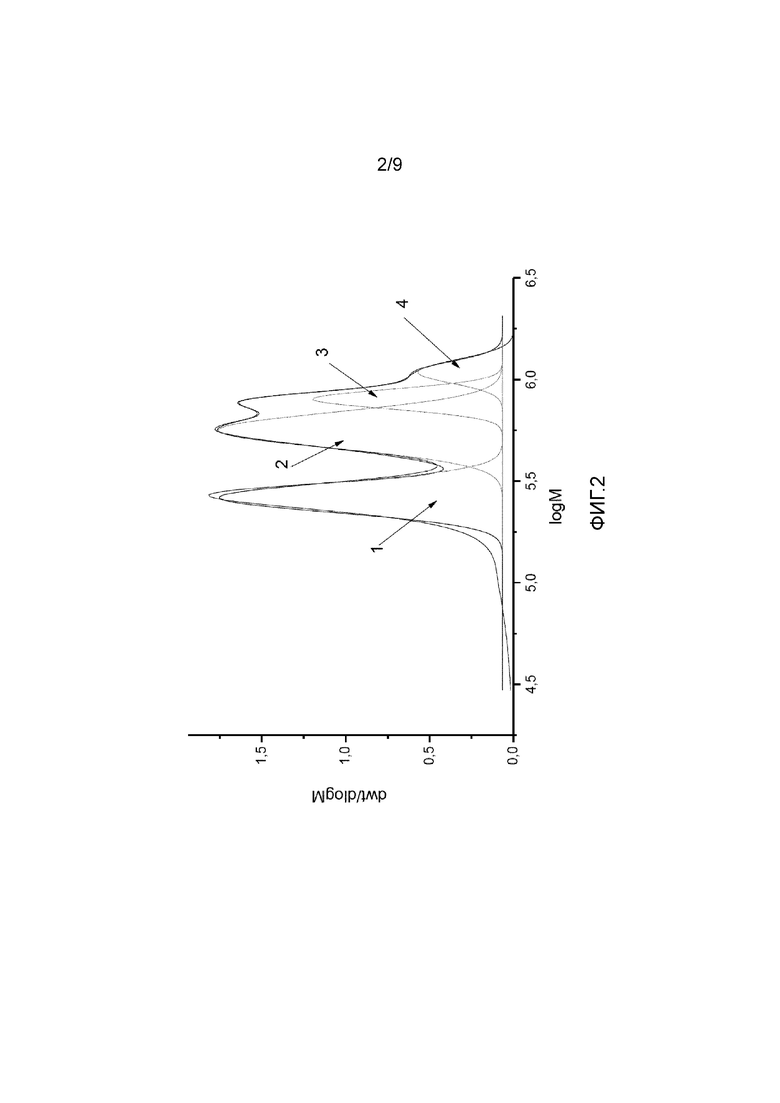

Фиг.2 - Дифференциальные кривые молекулярно-массового распределения каучука по примеру 2 (с модификацией Cоаtosil MP-200).

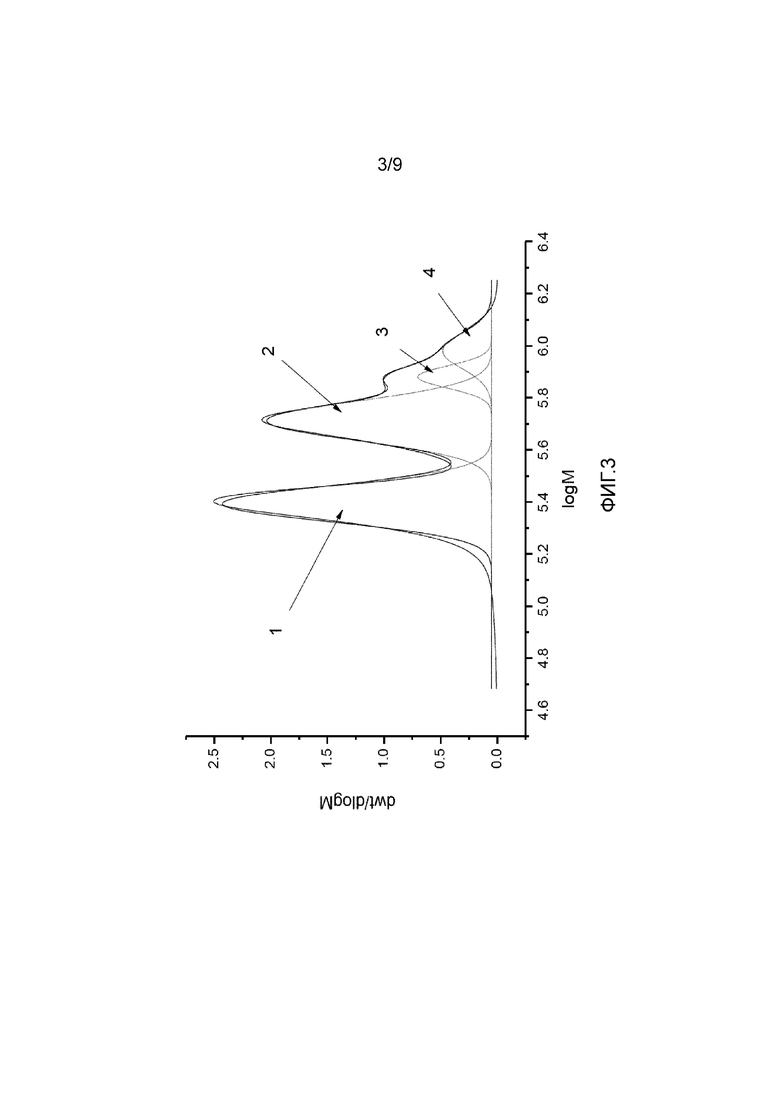

Фиг.3 - Дифференциальные кривые молекулярно-массового распределения каучука по примеру 3 (с модификацией Silres HP1250).

Фиг.4 - Дифференциальные кривые молекулярно-массового распределения каучука по примеру 4 (с пирролидидом лития и модификацией Cоаtosil MP-200).

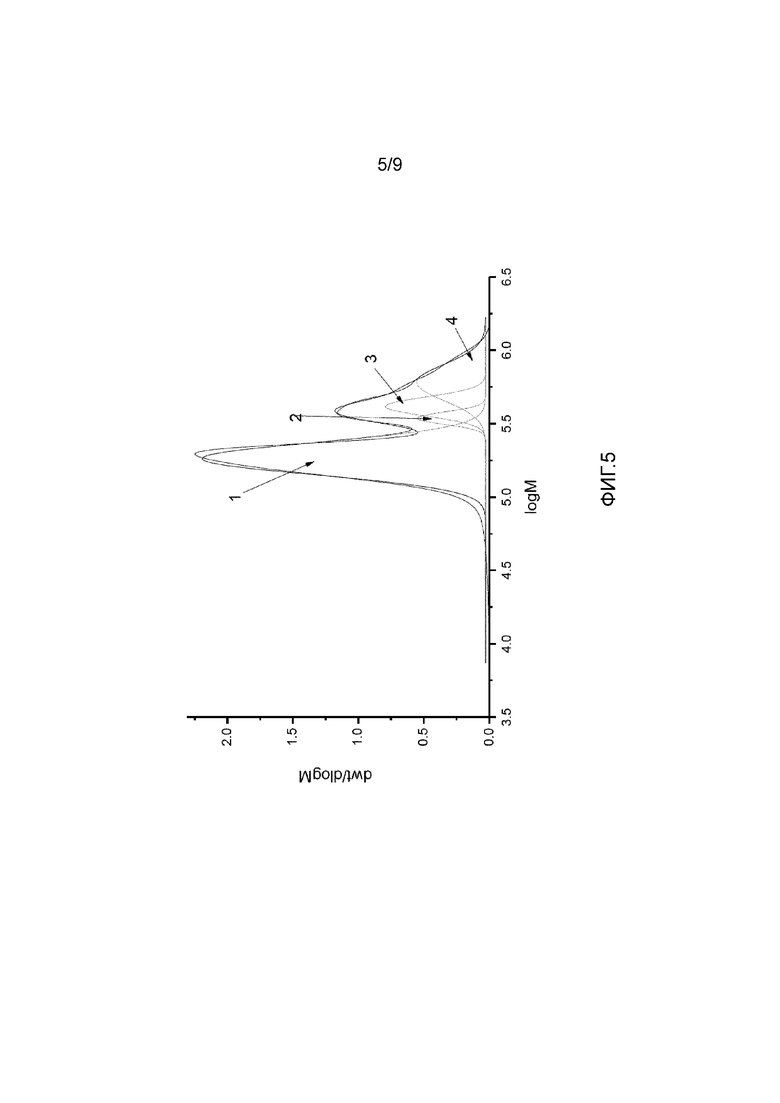

Фиг.5 - Дифференциальные кривые молекулярно-массового распределения каучука по примеру 5 (с пирролидидом лития и модификацией Silres HP1250).

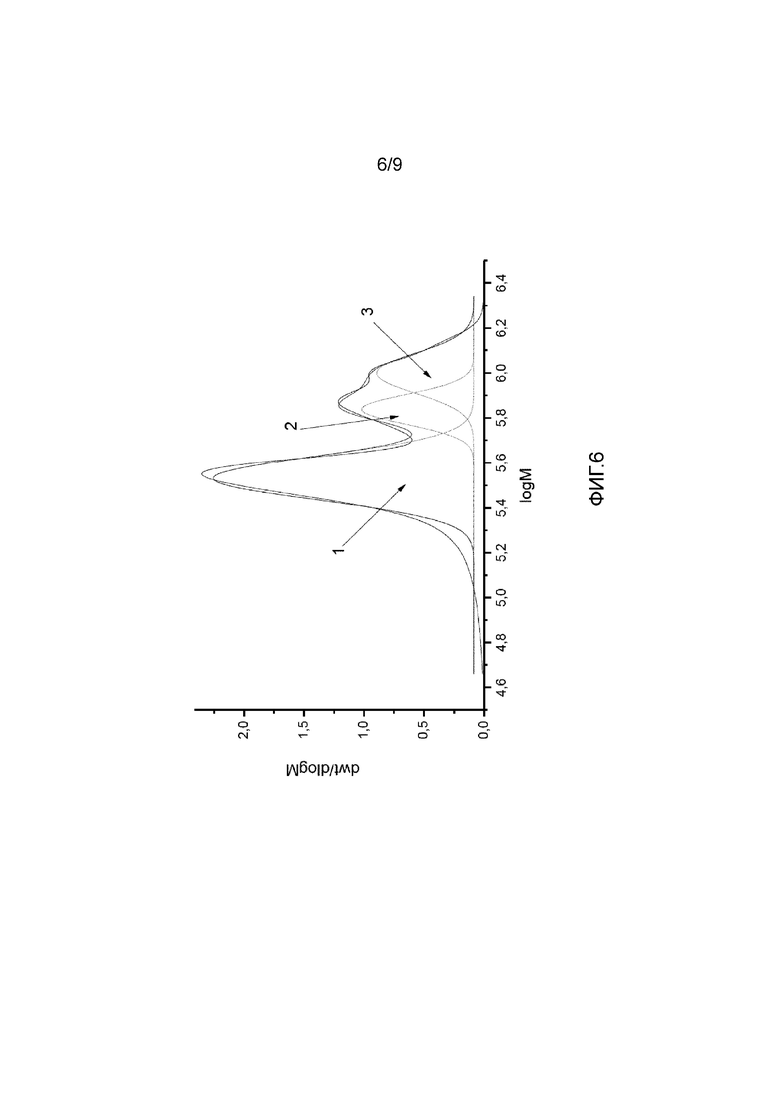

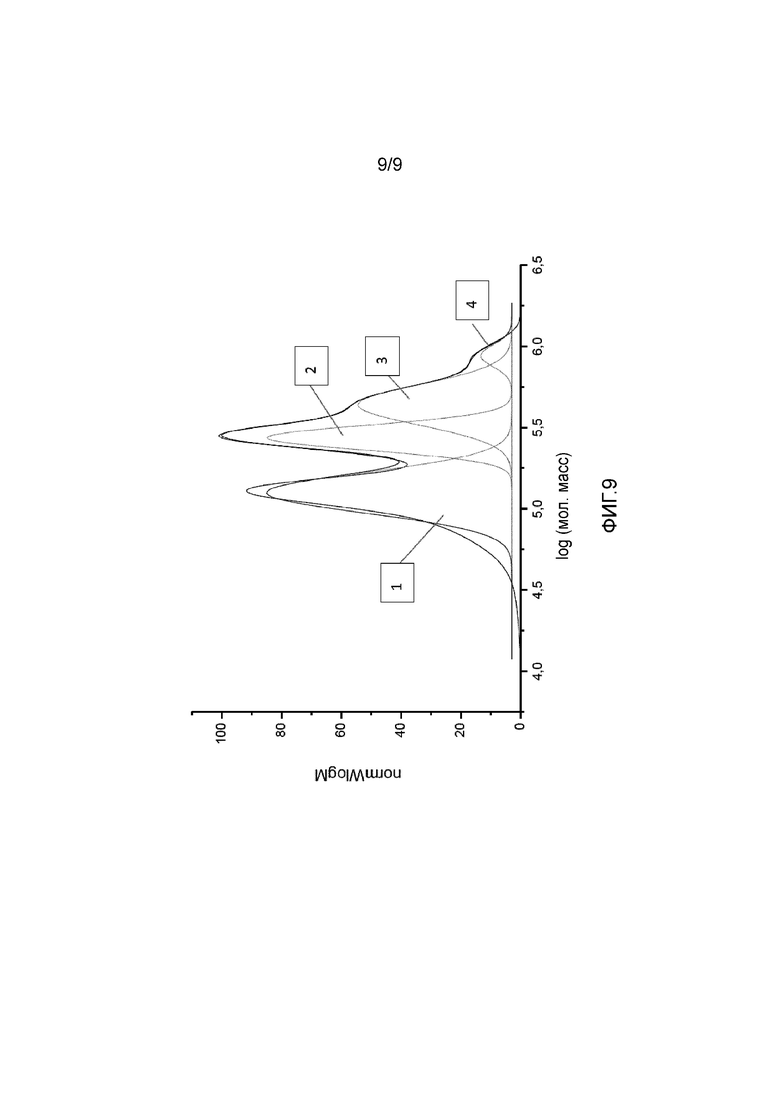

Фиг.6 - Дифференциальные кривые молекулярно-массового распределения каучука по примеру 6 (с морфолидом лития и модификацией Cоаtosil MP-200).

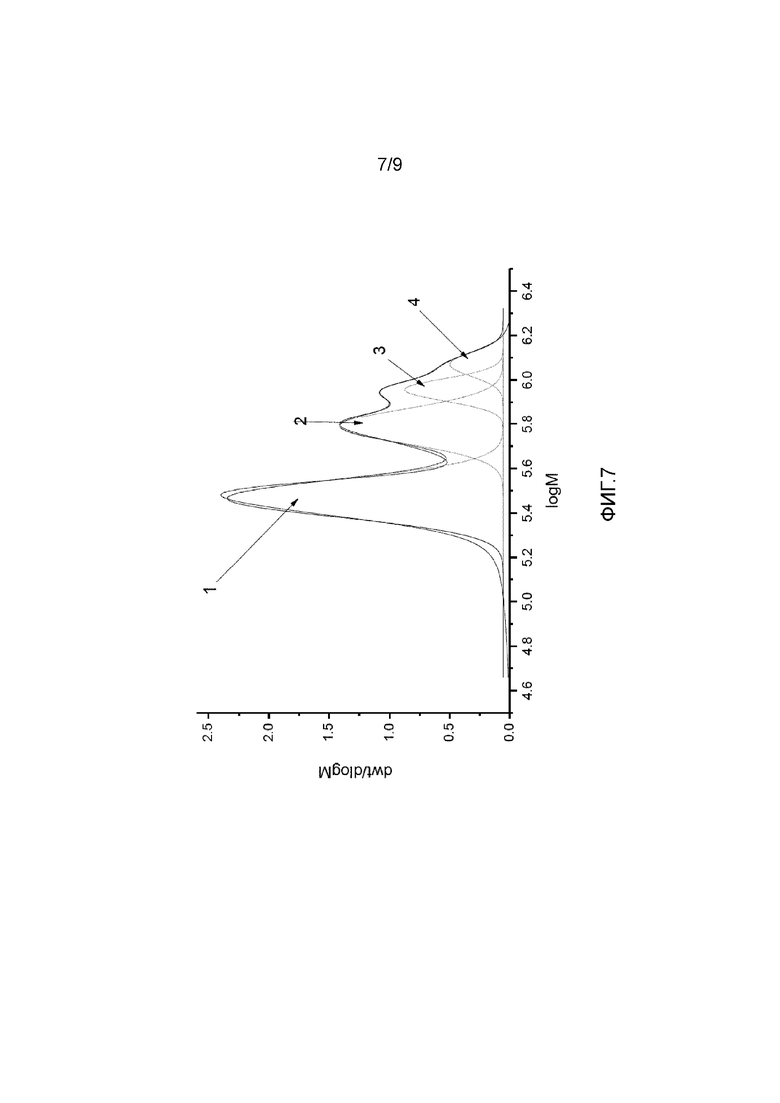

Фиг.7 - Дифференциальные кривые молекулярно-массового распределения каучука по примеру 7 (с диэтиламидом лития и модификацией Cоаtosil MP-200).

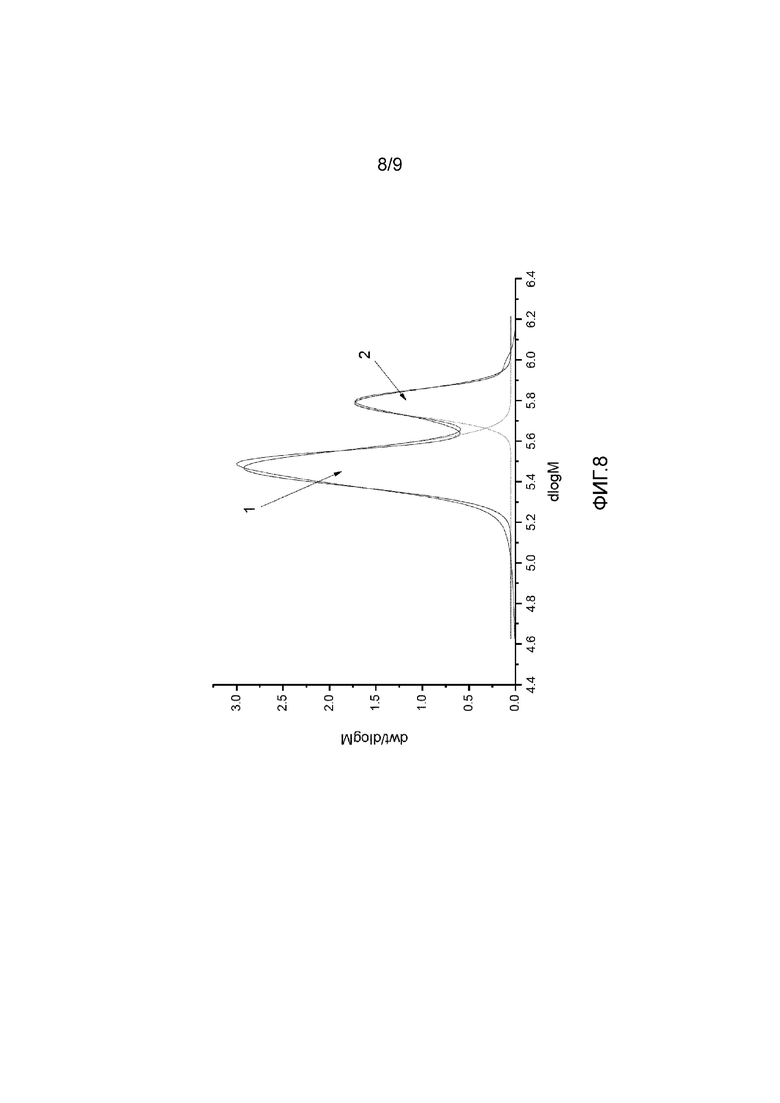

Фиг.8 - Дифференциальные кривые молекулярно-массового распределения каучука по примеру 7 (до модификации Cоаtosil MP-200).

Фиг.9 - Дифференциальные кривые молекулярно-массового распределения каучука по примеру 9 (коммерчески доступный каучук).

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения модифицированного каучука на основе сопряженного диена и/или винилароматического соединения в присутствии инициатора - органического соединения лития, содержащего аминную функциональную группу, и получаемого путем взаимодействия литийорганического соединения и вторичного амина in situ, или до введения в полимеризационную среду, и полифункционального модифицирующего агента, содержащего в своей структуре одновременно алкоксильные и эпоксидные функциональные группы. Кроме того, изобретение также относится к разветвленно-модифицированному каучуку, полученному вышеуказанным способом, и к резиновым смесям, содержащим разветвленно-модифицированные каучуки по настоящему изобретению, и применению таких резиновых смесей для изготовления протектора шины.

Разветвленно-модифицированный каучук по настоящему изобретению получают с применением инициатора - амида лития, с последующим разветвлением и модификацией «живого» полимера полифункциональным модифицирующим агентом.

Способ получения указанного каучука включает две стадии: стадию анионной полимеризации и стадию модификации.

На стадии анионной полимеризации исходное мономерное сырье, растворитель, электронодонорную добавку и инициатор подают в реактор полимеризации.

На схеме ниже представлена, но не ограничивается ею, общая схема стадии анионной полимеризации.

В качестве исходных мономеров используют сопряженные диены и винилароматические соединения в массовом соотношении от 0 до 1, предпочтительно от 0,1 до 0,9, более предпочтительно от 0,2 до 0,7.

Подходящими сопряженными диенами являются сопряженные диены с числом углеродных атомов от 4 до 12, например, такие как 1,3-бутадиен, 2-метил-1,3-бутадиен (изопрен), 2-этил-1,3-бутадиен, 2,3-ди(С1-С5 алкил)-1,3-бутадиены, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, фенил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, 2-метил-пентадиен, 4-метил-пентадиен. Предпочтительно, используют 1,3-бутадиен или изопрен.

Подходящими винилароматическими соединениями являются, в частности: стирол, α-метилстирол, орто-, мета- и пара-метилстирол, 3-винилтолуол, этилвинилбензол, 4-циклогексилстирол, пара-трет-бутилстирол, метоксистиролы, винилмезитилен, дивинилбензол, 1-винилнафталин, 2,4,6-триметилстирол. Предпочтительно, используют стирол или α-метилстирол.

Предпочтительно использовать сопряженные диены и винилароматические соединения со степенью чистоты не менее 99,5% и содержанием влаги не более 50 частей на миллион (ч./млн).

Полимеризацию осуществляют в любом оборудовании периодического или непрерывного действия, предназначенном для проведения процесса анионной полимеризации (см., например, Рейхсфельд В. О., Шеин В. С., Ермаков В. И. Реакционная аппаратура и машины заводов органического синтеза и синтетического каучука, стр. 180).

Подходящими растворителями для проведения анионной полимеризации являются растворители, предпочтительно имеющие чистоту 99% и более, и представляющие собой насыщенные углеводороды, например, пентан, гексан, гептан, циклопентан, циклогексан, метилциклопентан, метилциклогексан, ароматические углеводороды, такие как бензол, толуол, п-ксилол, в том числе их смеси в различном соотношении. Наиболее предпочтительно используют нефтяной растворитель (нефрас), представляющий собой смесь растворителей, например, нефтяной растворитель гексан-гептановой фракции П1-65/75. Массовое соотношение растворителя к суммарному количеству мономеров составляет от 2 до 20, предпочтительно от 4 до 12, более предпочтительно от 6 до 8.

Подходящий для проведения анионной полимеризации инициатор представляет собой инициатор анионной полимеризации, содержащий аминную функциональную группу, который получают путем взаимодействия литийорганического соединения и вторичного амина in situ, т.е. в полимеризационной среде, или предварительно, т.е. до введения в полимеризационную среду, например, как это описано в патенте US5393721.

В качестве литийорганического соединения используют алкиллитиевые соединения, например, метиллитий, этиллитий, пропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, н-гексиллитий, н-октиллитий, ариллитиевые соединения, например, фениллитий, толиллитий, алкениллитивые соединения, например, виниллитий, пропениллитий, алкилендилитиевые соединения, например, тетраметилендилитий, пентаметилендилитий, гексаметилендилитий, декаметилендилитий. Предпочтительно, используют н-бутиллитий или втор-бутиллитий.

Подходящими для получения инициатора вторичными аминами являются амины общей формулы (1):

(1)

(1)

где R1, R2 могут быть одинаковыми или различными и представлять собой углеводородные группы с числом атомов углерода от 1 до 20, выбранные из алифатических групп, алициклических групп, ароматических групп. Конкретными примерами таких вторичных аминов являются, но не ограничиваются ими: диметиламин, диэтиламин, дипропиламин, ди-н-бутиламин, диизобутиламин, дипентиалмин, дигексиламин, дигептиламин, диоктиаламин, дициклогексиламин, N,N-бутилизопропиламин, дибензиламин, метилбензиламин, метилгексиламин, этилгексиламин. Более предпочтительными аминами являются амины, в которых R1, R2 представляют собой алифатическую углеводородную группу с числом атомов углерода от 1 до 10, например, диметиламин, диэтиламин, дипропиламин, диизопропиламин, ди-н-бутиламин, дипентиламин, метилгексиламин, этилгексиламин. Наиболее предпочтительно используют диметиламин, диэтиламин, дипропиламин, диизопропиламин, ди-н-бутиламин.

Также подходящими для получения инициатора вторичными аминами являются амины общей формулы (2):

(2)

(2)

где X представляет собой группу (СR3R4)n, где R3,R4 являются одинаковыми или различными и представляют собой атом водорода или углеводородную группу с числом атомов углерода от 1 до 10, выбранную из алифатической, алициклической или ароматической групп, а n представляет собой целое число от 3 до 20, при этом в составе цикла амина или в составе заместителей R3 и R4 могут присутствовать независимо друг от друга атомы кислорода, серы или азота, имеющего один алкильный или арильный заместитель, например, пирролидин, пиперидин, гексаметиленимин, 2-метилпиперидин, морфолин, тиоморфолин, N-метилпиперазин, N-фенилпиперазин. Предпочтительно используют пирролидин, пиперидин, гексаметиленимин.

Количество используемого инициатора определяется необходимой молекулярной массой каучука и наличием примесей в исходных компонентах. Предпочтительно количество используемого инициатора варьируют в диапазоне от 1 до 50 моль/т каучука, предпочтительно от 2 до 25 моль/т каучука, более предпочтительно от 3 до 10 моль/т каучука.

В качестве электронодонорной добавки используют бис(2-оксоланил)метан, 2,2-бис(2-оксоланил)пропан (дитетрагидрофурилпропан - ДТГФП), 1,1-бис(2-оксоланил)этан, 2,2-бис(2-оксоланил)бутан, 2,2-бис(5-метил-2-оксоланил)пропан, 2,2-бис(3,4,5-триметил-2-оксоланил)пропан, тетрагидрофуран, диалкиловые эфиры моно- и олигоалкиленгликолей, краун-эфиры, третичные амины, например, тетраметилендиамин, линейные олигомеры тетрагидрофурана. Предпочтительно, используют тетраметилендиамин, тетрагидрофуран, ДТГФП.

Мольное соотношение количества электронодонорной добавки к инициатору составляет от 0,5 до 4, предпочтительно от 0,8 до 2, более предпочтительно от 1 до 1,5.

Температурный режим заявленного способа во многом определяется тепловым эффектом экзотермической реакции (со)полимеризации сопряженного диена и/или винилароматического соединения. Таким образом, процесс полимеризации проводят при температуре от -30°C до +120°С, предпочтительно от 0°C до 100°С, более предпочтительно от 15°C до 80°С, в инертной атмосфере при давлении от 0 до 10 атм, предпочтительно от 0,5 до 5 атм, более предпочтительно от 1 до 3 атм.

В соответствии с предлагаемым способом длительность процесса можно варьировать в диапазоне от 10 мин до 120 мин, предпочтительно от 20 мин до 80 мин, более предпочтительно от 30 мин до 50 мин.

Предпочтительно полимеризацию проводят до степени конверсии мономеров 95% и более.

Исходное мономерное сырье, растворитель, электронодонорная добавка могут быть введены в реактор полимеризации в любой последовательности. Предпочтительно, компоненты вводят в следующей последовательности: растворитель, исходное мономерное сырье и электронодонорная добавка, с последующим введением полученного инициатора или компонентов для его получения in situ.

На стадии модификации, по достижении степени конверсии мономеров 95% и выше, осуществляют процесс разветвления и модификации получаемого каучука путем введения в реактор полимеризации раствора полифункционального модифицирующего агента, в качестве которого используют олиго- или полисилоксаны, содержащие алкоксигруппы и эпоксигруппы: эпоксиалкильные или эпоксиарильные.

Указанные олиго- или полисилоксаны могут быть представлены общей формулой (3)

(3)

(3)

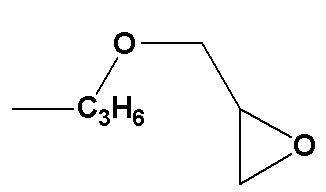

где R1-R8 - алкоксигруппы с алкильной цепью С1-С20 и/или алкильные С1-С20 и/или арильные С6-С12 - группы; Х1 и Х4 - эпокси, эпоксиалкильные или эпоксиарильные группы, например  , m,n,k могут быть одинаковыми или различными и составлять от 0 до 500, предпочтительно от 2 до 100, более предпочтительно от 4 до 50. Среднечисловая молекулярная масса олиго- или полисилоксана может варьироваться в диапазоне от 200 до 100000 г/моль, предпочтительно от 300 до 30000 г/моль, более предпочтительно от 500 до 10000 г/моль. При этом олиго- и полисилоксаны представляют собой жидкости с кинематической вязкостью от 50 до 20000 мм2/с, более предпочтительно от 100 до 10000 мм2/с, и еще более предпочтительно от 200 до 5000 мм2/с.

, m,n,k могут быть одинаковыми или различными и составлять от 0 до 500, предпочтительно от 2 до 100, более предпочтительно от 4 до 50. Среднечисловая молекулярная масса олиго- или полисилоксана может варьироваться в диапазоне от 200 до 100000 г/моль, предпочтительно от 300 до 30000 г/моль, более предпочтительно от 500 до 10000 г/моль. При этом олиго- и полисилоксаны представляют собой жидкости с кинематической вязкостью от 50 до 20000 мм2/с, более предпочтительно от 100 до 10000 мм2/с, и еще более предпочтительно от 200 до 5000 мм2/с.

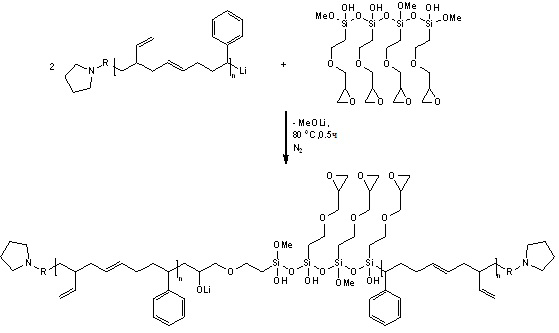

Наличие двух типов функциональных групп у модифицирующего агента позволяет получать разветвление каучука с образованием связи Si-C. Эпоксидная функциональная группа позволяет получать разветвление с образованием связи C-C, а также позволяет связывать остаточный амид лития, являющийся инициатором полимеризации и остающийся в полимеризате вследствие неполного взаимодействия с мономерами на стадии инициирования полимеризации. При этом происходит дополнительное разветвление и модификация каучука амино- и гидроксильными группами, и исключается загрязнение каучука и растворителя остаточным амином, что положительно сказывается на свойствах резин, получаемых из такого каучука. Количество применяемого олигосилоксана можно варьировать в диапазоне от 0,01 до 10 масс.% в расчете на каучук, предпочтительно от 0,1 до 1 масс.% в расчете на каучук, более предпочтительно от 0,3 до 0,5 масс.% в расчете на каучук. Количество олиго- или полисилоксана определяется количеством взятого инициатора, а именно олиго- или полисилоксана используется двукратный избыток по эпоксидным группам, с тем предположением, что половина эпоксидных групп взаимодействует с «живыми» цепями полимера, а также связывает непрореагировавший амид лития, а вторая половина остается без изменения и вносит в каучук функциональные группы, улучшающие свойства в резинах.

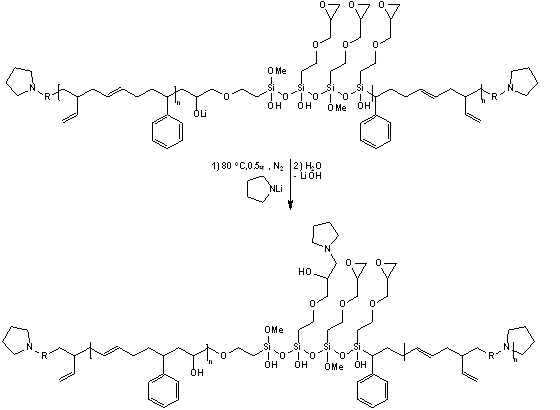

На схеме представлена, но не ограничивается ею, общая схема стадии модификации.

Несвязанный амид лития (на схеме это пирролидид лития) реагирует, как было описано ранее, с эпоксидными группами модифицирующего агента.

Процесс разветвления и модификации осуществляют при температуре от 20°C до 120°С, предпочтительно от 50°C до 100°С, более предпочтительно от 70°C до 80°С, в инертной атмосфере при давлении от 0 до 10 атм, предпочтительно от 0,5 до 5 атм, более предпочтительно от 1 до 3 атм, при эффективном перемешивании. Температурный режим указанного процесса во многом определяется тепловым эффектом экзотермической реакции разветвления и модификации получаемого каучука, и выбирается таким образом, чтобы снизить энергозатраты и время проведения процесса.

Длительность проведения процесса разветвления-модификации можно варьировать в диапазоне от 5 до 100 минут, предпочтительно от 20 до 60 минут, более предпочтительно от 30 до 40 минут. Длительность стадии модификации определяется степенью разветвления и модификации, которую необходимо достичь. В результате разветвления и модификации могут быть получены каучуки со степенью модификации от 0 до 100%, предпочтительно от 20 до 80%, более предпочтительно от 30 до 50% и степенью разветвления от 100% до 0%, предпочтительно от 80% до 20%, более предпочтительно от 70 до 50%.

Полученный полимеризат смешивают с антиоксидантом, необязательно наполняют маслом-наполнителем, затем подвергают дегазации, каучук выделяют и сушат.

В качестве антиоксидантов для каучука могут быть использованы соединения фенольного или аминного типа и любые другие антиоксиданты, в том числе смесевые, рекомендуемые для стабилизации каучуков. Примерами фенольных антиоксидантов являются: 2,6-ди-трет-бутил-4-метилфенол (ионол, Агидол 1, алкофен, антиоксдант 264); 2,2-ди-(4-метил-6-трет-бутилфенол)метан (антиоксидант 2246, Агидол 2, Бисалкофен), 2-метил-4,6-бис(октилсульфанилметил)фенол (IRGANOX 1520L); пентаэритриолтетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат) (IRGANOX 1010); эфир бензенпропановой кислоты и 3,5-бис(1,1-диметил-этил)-4-гидрокси-C7-C9 разветвленного алкила (IRGANOX 1135); 2,6-ди-трет-бутил-4-(4,6-бис(октилтио)-1,3,5-триазин-2-ил-амино)фенол (BNX™ 565, Mayzo. Inc); октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат (IRGANOX 1076). Примерами анитоксидантов аминного типа являются N-изопропил-N'-фенил-п-фенилендиамин (IPPD, VULCANOX 4010), N-(1,3-диметил-бутил)-N'-фенил-п-фенилендиамин (Antioxidant 4020, 6PPD), N-(1,3-диметил-фенил)-N'-фенил-п-фенилендиамин (7PPD), N-2-этилгексил-N'-фенил-п-фенилендиамин (Novantox 8 PFDA, антиоксидант С789), N,N'-дифенил-п-фенилендиамин (ДФФД), смесевые антикосиданты типа Santoflex™ 134PD, представляющие собой смесь продуктов 6PPD и 7PPD в соотношении 1:2. Антиоксиданты вводят в полимеризат в количестве от 0,2 до 5,0 масс.% от массы полученного каучука. Предпочтительно, антиоксиданты вводят в количестве 0,3-2,5 масс.% на каучук.

В качестве масел-наполнителей для каучуков используют масла, относящиеся к типам ТDАЕ (очищенный дистиллятный ароматический экстракт), TRAE (очищенный остаточный ароматический экстракт), МES (сольват мягкой очистки), нафтеновые масла (NAP). Не исключается также возможность применения для наполнения каучуков масел растительного происхождения, например рапсового. Возможно применение масел типа DAE (ароматические масла), но нежелательно из-за повышенного содержания канцерогенных веществ в их составе. Применение смеси различных масел также является возможным. Наиболее типичными маслами-наполнителями каучуков являются масла группы TDAE, например: NORMAN 346 (ОАО «Оргхим»), Vivatec 500 (Hansen&Rosental), Nytex 840 (Nynas). Примеры масел MES включают Vivatec 200 (Hansen&Rosental), Nytex 832 (Nynas), NORMAN 132 (ОАО «Оргхим»). Примеры масел DAE включают ПН-6 (ОАО «Оргхим»). Примеры масел NAP: Nytex 4700 (Nynas) Octopus N317 (Petroyag, Turkey). Примеры масел TRAE: NORMAN 583 (ОАО «Оргхим»). Масло-наполнитель может подаваться в количестве 5-80 мас.ч. на 100 мас.ч. каучука в зависимости от того какие технологические свойства необходимо обеспечить каучуку. Однако чаще всего получают каучук с содержанием масла 25-30% мас. в составе, что соответствует 34- 44 мас.ч. масла на 100 мас.ч. каучука.

Описанный выше способ позволяет получать разветвленно-модифицированный бутадиеновый, бутадиен-стирольный и бутадиен-стирол-изопреновый каучук, предпочтительно бутадиен-стирольный каучук со среднечисловой молекулярной массой от 50000 до 500000, предпочтительно от 100000 до 450000, более предпочтительно от 200000 до 400000 г/моль, коэффициентом полидисперсности от 1 до 3, содержанием 1,2-бутадиеновых звеньев от 40 до 100%, предпочтительно от 50 до 80%, более предпочтительно от 60 до 70 мас.% в расчете на полибутадиеновую часть каучука, содержанием 3,4-изопреновых звеньев, при их наличии, от 30 до 100 мас.% в расчете на изопреновую часть; суммарным содержанием 1,2-бутадиеновых и 3,4-изопреновых звеньев от 20 до 100 мас.% в расчете на каучук; содержанием винилароматических звеньев от 0 до 50%, предпочтительно от 10 до 45, более предпочтительно от 15 до 40 мас.% в расчете на каучук. Степень разветвления получаемого модифицированного каучука находится в диапазоне 10-60%.

Областью применения каучуков, полученных описанным способом, являются резиновые изделия, работающие в динамических условиях и для которых необходимо понижать гистерезисные потери в процессе эксплуатации. Поэтому данные каучуки могут применяться как в резинах для шин, так и в резинах для резино-технических изделий. При применении предлагаемых в данном изобретении каучуков в составе этих резин повышается эффективность межфазного взаимодействии полимера с полярным наполнителем, что и обеспечивает впоследствии снижение гистерезиса. В случае шинного применения это могут быть резины для протектора, мини-боковины, брекера, боковины. Однако наиболее целесообразно применять данные каучуки в высоконаполненной силикой протекторной резине автомобильных шин с целью снижения потерь на качение и, как следствие, повышения топливной экономичности автомобиля.

В соответствии с настоящим изобретением, резины, содержащие указанный модифицированый каучук, могут быть получены на основе смеси нескольких каучуков, преимущественно двух или трех, выбранных из группы бутадиен-стирольных (А), бутадиеновых (B) и изопреновых (С), стирол-бутадиен-изопренового (D) или других каучуков, которые могут использоваться для получения резин заданного назначения, или одного из каучуков, полученных по описанному выше способу.

Резиновые смеси согласно изобретению могут также включать следующие ингредиенты, традиционные для шинных и, в частности, протекторных резин (мас. ч. на 100 мас. ч. каучука):

а) 10-150 мас. ч. осажденной коллоидной кремнекислоты;

б) 0-150 мас. ч. технического углерода;

в) 0,5-30 мас. ч. силанизирующего агента;

г) вулканизующую группу, содержащую: серу или доноры серы; ускорители из числа сульфенамидов, тиурамов, тиазолов, гуанидинов, фосфатов и др. и их комбинации, применяющихся для ускорения процесса вулканизации резин и получения оптимальной структуры вулканизационной сетки; активаторы - оксиды металлов, амины и пр., среди которых наиболее широко распространен оксид цинка; замедлители подвулканизации, среди которых наиболее широко распространен Сантогард PVI;

д) технологические добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых смесей;

е) пластификаторы, мягчители, например, продукты нефтепереработки, растительные, синтетические эфирные, синтетические олигомерные функционализированные и нефункционализированные продукты, продукты переработки каменно-угольной промышленности;

ж) противостарители/антиозонанты/противоутомители физические и химические;

з) другие компоненты, обеспечивающие достижение необходимого комплекса технологических, вулканизационных, физико-механических и эксплуатационных характеристик, например: модификаторы,наполнители, в том числе волокнистные, слоистые, полимерные (такие как сшитые полимерные гели); агенты, предотвращающие реверсию при вулканизации и повышающие теплостойкость резин; улучшающие клейкость.

Для получения резин могут быть использованы бутадиеновые и изопреновые каучуки, получаемые на различных каталитических системах; также резины могут содержать бутадиен-стирольный сополимер, полученный в эмульсии (водная фаза) или растворе (органический растворитель). Для получения резиновых смесей, являющихся предметом настоящего изобретения, может использоваться натуральный каучук различных производителей, сортов и марок, например, RSS (Ribbed Smoked Sheet), IRQPC (International Standards of Quality and Packing of Natural Rubber - Международный стандарт качества и упаковки натуральных каучуков).

Эластомерная часть резиновой смеси может также включать тройной сополимер стирола, изопрена и бутадиена, получаемый как эмульсионной (в водной фазе), так и растворной (органические растворители) полимеризацией (см. RU2058322, RU2124529).

Не исключается также использование других эластомеров и сополимеров, применимых для получения шинных резин, например, изопрен-бутадиенового сополимера, полибутадиена с высоким содержанием 1,2- бутадиеновых звеньев, полиизопрена с высоким содержание 3,4-изопреновых звеньев, способы получения которых раскрыты, например, в RU2494116, RU2377258, US4647635, US4174431 или RU2070891.

В состав резиновой смеси могут входить также маслонаполненные марки каучуков, при этом содержание таких каучуков в резине, как правило, увеличивается таким образом, чтобы суммарное количество всех эластомеров в резине, исключая присутствующие в них добавки, соответствовало 100 мас. ч.

Каждый из представленных каучуков, входящих в состав описываемых резин, может иметь разветвленное строение, например звездчатое строение полимерных цепей. Разветвление может обеспечиваться различными способами (см., например, US4523618, US5066721А, US5422403, US5514756, US5541264, US4575534), в частности, использованием на стадии полимеризации таких известных разветвляющих агентов как SiCl4, SnCl4, дивинилбензол и др.

В качестве усиливающих наполнителей для резиновых смесей, согласно настоящему изобретению, используют синтетический аморфный диоксид кремния (силику), преимущественно осажденную силику, как самостоятельно, так и в комбинации с техническим углеродом. Допускается использование двухфазных наполнителей, представляющих собой силику с нанесенным на поверхность техническим углеродом, а также силику, поверхность которой пропитана агентом сочетания или химически модифицирована. Не исключается также возможность применение силики, полученной пирогенетическим методом.

Силика, применяемая в резиновых смесях по настоящему изобретению, характеризуется поверхностью по BET в диапазоне 40-600 м2/г и маслопоглощением (ДБФ) в диапазоне значений 50-400 см3/100 г. В предпочтительном варианте диоксид кремния имеет поверхность по BET 100-250 м2/г, поверхность по СТАВ 100-250 м2/г и маслопоглощение (ДБФ) 150-250 см3/100 г (относительно определения этих измерений см. ГОСТ 25699.2-90; ЕР157703). Кроме того, для целей настоящего изобретения могут быть применимы, например Zeosil 1165MP, Zeosil 1165 GR, Нi-Sil 210, Нi-Sil 243, Ultrasil VN2, Ultrasil VN3, Ultrasil VN3 GR, а также другие марки силики, преимущественно осажденной и использующиеся для усиления эластомеров.

Резиновые смеси, содержащие эластомерные композиты и наполненные силикой, содержат силанизирующие агенты (агенты сочетания силики и эластомеров). В частности. в качестве агентов сочетания чаще всего используют бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксипропил)тетрасульфид, бис (2-триметоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-нитропропилтриметоксисилан, 3-нитропропилтриэтоксисилан, 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриэтоксисилан, 3-триметоксисилилпропил-N, N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолтетрасульфид, 3-триэтоксисилилпропилметакрилатмоносульфид. Из указанных выше компонентов предпочтительными являются бис(3-триэтоксисилилпропил)тетрасульфид и 3-триметоксисилил-пропилбензотиазолтетрасульфид.

Кроме того, могут использоваться агенты сочетания, представляющие собой композиции из вышеперечисленных соединений и других соединений, предназначенных для этих целей, с порошкообразным носителем, например техническим углеродом.

Допускается применение иных агентов сочетания, предназначенных для улучшения совместимости силики и каучука, например, таких как NXT и NXT Z 100, выпускаемых компанией Momentive (США).

Содержание силанизирующих агентов в резине определяется таким образом, чтобы количество основного действующего вещества, исключая носитель в случае композиционных силанизирующих агентов, по отношению к силике находилось в пределах от 1 до 30% мас., наиболее предпочтительно от 5 до25% мас.

Вулканизацию резин, осуществляют с применением известных в данной области техники вулканизующих агентов, например, элементарной серы, доноров серы, например: N,N'-диморфолилдисульфида, полимерных полисульфидов и пр. Наиболее широко в шинной промышленности применяют элементарную или полимерную серу. Как известно, в данной области техники дозировка вулканизующих агентов в резине чаще всего находится в диапазоне 0,5-4,0 мас. ч., иногда может достигать до 10 мас. ч. Традиционно, вместе с серой используются такие ингредиенты как активаторы вулканизации: оксиды и гидроксиды щелочно-земельных металлов (Zn, Mg,, Ca) металлов совместно с жирными кислотами, ускорители (сульфенамиды, тиазолы, тиурамы, гуанидины, производные мочевины и т.п.) и замедлители вулканизации (фталевый ангидрид, N-нитрозодифениламин, циклогексилтиофталимид). Их содержание зависит от количества вулканизующего агента и требований к кинетике вулканизации и структуре вулканизационной сетки.

Резиновые смеси, наполненные силикой, как правило, содержат также технологические добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых смесей. К этим ингредиентам чаще всего относятся производные жирных кислот (цинковые соли и эфиры, а также их смеси), которые улучшают диспергирование наполнителей и уменьшают вязкость смеси. В качестве примера могут быть названы продукты на основе производных жирных кислот, известные под торговыми марками Struktol E44, Struktol GTI и Actiplast ST.

Пластификаторы и мягчители представляют собой продукты нефтепереработки, растительные, синтетические эфирные, продукты переработки каменно-угольной промышленности, синтетические олигомерные функционализированные и нефункционализированные продукты также могут являться компонентами резиновых смесей (Вострокнутов Е.Г., Новиков М.И., Новиков В.И., Прозоровская Н.В. Переработка каучуков и резиновых смесей (реологические основы, технология, оборудование). - М: Химия, 1980. - 280 с.).

В состав резин, как правило, входят ингредиенты следующего назначения: противостарители, антиозонанты, противоутомители и другие компоненты, обеспечивающие достижение необходимого комплекса технологических, вулканизационных, физико-механических и эксплуатационных характеристик, например: модификаторы; наполнители, в том числе волокнистые, слоистые, полимерные (такие как сшитые полимерные гели); агенты предотвращающие реверсию при вулканизации и повышающие теплостойкость резин; усилители клейкости. Природа таких соединений и их содержание в резине зависят от требуемого уровня свойств резиновых смесей и вулканизатов и хорошо известны специалистам данной области.

Смеси приготавливают известными в данной области техники методами, раскрытыми, например, в Дж. С. Дик, Технология резины: Рецептуростроение и испытания. стр. 606-616, предпочтительно с использованием закрытых резиносмесителей, например, типа Бенбери или Интермикс. Процесс смешения может проводиться в две или три стадии. Причем вторая или третья стадии предназначены для добавления в смесь компонентов вулканизующей группы. Температура вулканизации составляет 130-180 °С, предпочтительно 140-170 °С.

Осуществление изобретения иллюстрируется приведенными ниже экспериментальными примерами.

Пример 1 (сравнительный; по прототипу). Полимеризация в присутствии н-бутиллития и пирролидина.

Бутадиен-стирольный каучук получают в реакторе фирмы «Buchi» с металлической чашей, имеющей рабочий объем 2 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов.

В охлажденный до -20°С (± 2°С) реактор в токе азота при скорости вращения мешалки 50 об/мин подают нефрас (984 г), бутадиен (92,62 г), стирол (30,98 г) и 4,0 мл раствора ДТГФП в нефрасе (0,32 М раствор) и 5,95 мл раствора пирролидина в нефрасе (0,2 М). Устанавливают скорость вращения мешалки 300 об/мин, повышают температуру реакционной массы до 55°С со скоростью 7°/мин, при достижении температуры 15°С подают 2,88 мл раствора н-бутиллития в нефрасе (0,32 М раствор). По достижению необходимой степени конверсии мономеров (100%) полимер переносят в стакан и заправляют антиоксидантом - Novantox (0,4% масс. на 100 г полимера). Далее проводят водную дегазацию каучука в масляной бане при температуре 150°С. Полученный каучук, содержащий воду, сушат на вальцах при температуре 85 оС.

Свойства полученного каучука представлены в таблице 1. Свойства протекторных резин, полученных с применением данного каучука, приведены в таблице 2.

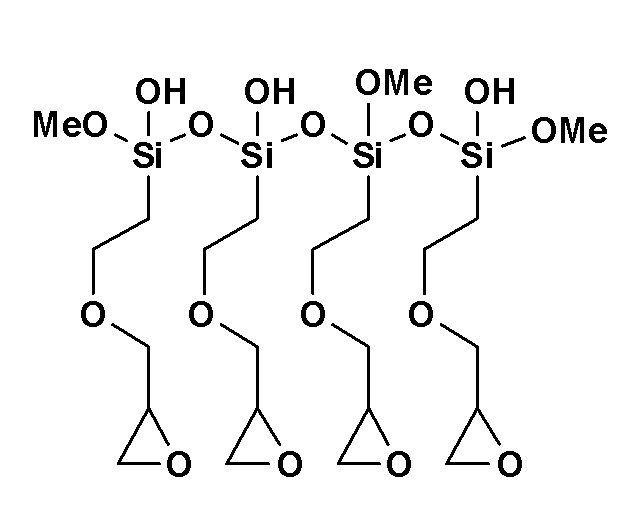

Пример 2 (сравнительный; по прототипу). Полимеризация в присутствии н-бутиллития и олигосилоксана - Coatosil MP-200.

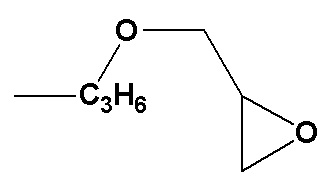

Олигосилоксан Coatosil MP-200 имеет следующую структуру

Получение бутадиен-стирольных каучуков проводят в реакторе фирмы «Buchi» с металлической чашей, имеющей рабочий объем 2 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов.

В охлажденный до -20°С (± 2°С) реактор в токе азота при скорости вращения мешалки 50 об/мин подают нефрас (987 г), бутадиен (100,6 г), стирол (33,38 г) и 2,9 мл раствора ДТГФП в нефрасе (0,32 М раствор). Устанавливают скорость вращения мешалки 300 об/мин, повышают температуру реакционной массы до 55°С со скоростью 7°/мин, при достижении температуры 15°С подают 2,5 мл раствора н-бутиллития в нефрасе (0,305 М раствор). По достижению необходимой степени конверсии мономеров (100%), нагревают реакционную массу до 80°C и добавляют 1,9 мл раствора разветвляющего-модифицирующего агента - Coatosil MP-200 - в толуоле (0,1 М раствор) и процесс разветвления-модификации проводят в течение 30 минут. После этого полимер переносят в стакан и заправляют антиоксидантом - Novantox (0,4% масс. на 100 г полимера). Далее проводят водную дегазацию каучука в масляной бане при температуре 150°С. Полученный каучук, содержащий воду, сушат на вальцах при температуре 85оС.

Свойства полученного каучука представлены в таблице 1. Свойства протекторных резин, полученных с применением данного каучука, приведены в таблице 2.

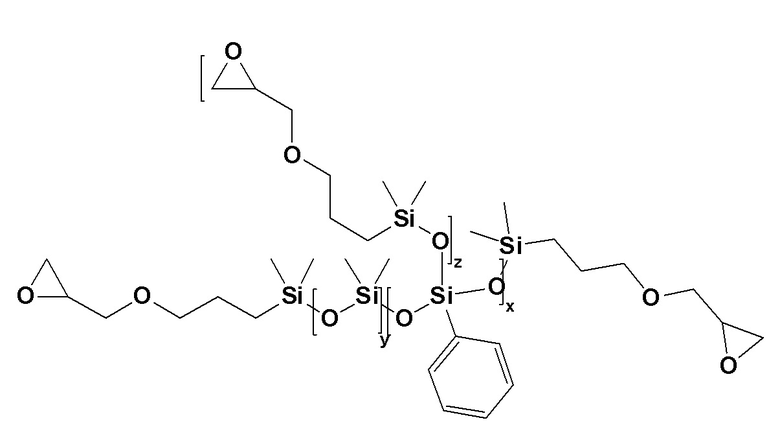

Пример 3 (сравнительный; по прототипу). Полимеризация в присутствии н-бутиллития и олигосилоксана - Silres HP1250.

Олигосилоксан Silres HP1250 имеет следующую структуру

Бутадиен-стирольный каучук получают в соответствии с методикой, описанной в примере 1, за исключением того, что в качестве олигосилоксана используют продукт с торговым наименованием Silres HP1250, который добавляют в количестве 0,3% масс. на получаемый каучук, при этом используют 5%-ый раствор в толуоле.

Свойства полученного каучука представлены в таблице 1. Свойства протекторных резин, полученных с применением данного каучука, приведены в таблице 2.

Пример 4. Полимеризация в присутствии пирролидида лития и олигосилоксана - Coatosil MP-200.

Бутадиен-стирольный каучук получают в реакторе фирмы «Buchi» с металлической чашей, имеющей рабочий объем 2 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов.

В охлажденный до -20°С (± 2°С) реактор в токе азота при скорости вращения мешалки 50 об/мин подают 1008,3 г нефраса, бутадиен (117,67 г), 39,36 г стирола, 3,43 мл раствора пирролидина в нефрасе (0,2 М раствор) и 2,7 мл раствора ДТГФП в нефрасе (0,32 М раствор). Устанавливают скорость вращения мешалки 300 об/мин, повышают температуру реакционной массы до 55°С со скоростью 7°/мин, при достижении температуры 15°C добавляют 2,37 мл раствора н-бутиллития в нефрасе (0,305 М раствор). По истечении 40 минут достигается 100% конверсия (определение конверсии по сухому остатку), реакционную массу нагревают до 80°C и добавляют 3,61 мл раствора разветвляющего-модифицирующего агента - Coatosil MP-200 в толуоле (0,1 М раствор), процесс разветвления-модификации проводят в течение 30 минут. После этого полимер переносят в стакан и заправляют антиоксидантом - Novantox (0,4% масс. на 100 г полимера). Далее проводят водную дегазацию каучука в масляной бане при температуре 150°С. Полученный каучук, содержащий воду, сушат на вальцах при температуре 85оС.

Свойства полученного каучука представлены в таблице 1. Свойства протекторных резин, полученных с применением данного каучука, приведены в таблице 2.

Пример 5. Полимеризация в присутствии пирролидида лития и олигосилоксана - Silres HP1250.

Бутадиен-стирольный каучук получают согласно методике, описанной в примере 4, за исключением того, что в качестве олигосилоксана используют продукт с торговым наименованием Silres HP1250, который добавляют в количестве 0,3% масс. на получаемый каучук, в виде 5%-ого раствора в толуоле.

Свойства полученного каучука представлены в таблице 1. Свойства протекторных резин, полученных с применением данного каучука, приведены в таблице 2.

Пример 6. Полимеризация в присутствии морфолида лития и олигосилоксана - Coatosil MP200.

Бутадиен-стирольный каучук получают по методике, описанной в примере 4, за исключением того, что в качестве инициатора используют морфолид лития, получаемый из морфолина и н-бутиллития.

Свойства полученного каучука представлены в таблице 1. Свойства протекторных резин, полученных с применением данного каучука, приведены в таблице 2.

Пример 7. Полимеризация в присутствии диэтиламида лития и олигосилоксана - Coatosil MP200.

Бутадиен-стирольный каучук получают по методике, описанной в примере 4, за исключением того, что в качестве инициатора используют диэтиламид лития, получаемый из диэтиламина и н-бутиллития.

Свойства полученного каучука представлены в таблице 1. Свойства протекторных резин, полученных с применением данного каучука, приведены в таблице 2.

Пример 8 (сравнительный). Полимеризация в присутствии н-бутиллития.

Бутадиен-стирольный каучук получают в реакторе фирмы «Buchi» с металлической чашей, имеющей рабочий объем 2 л, снабженном мешалкой, рубашкой для термостатирования, штуцерами и специальными съемными металлическими дозаторами для подачи реагентов.

В охлажденный до -20°С (± 2°С) реактор в токе азота при скорости вращения мешалки 50 об/мин подают нефрас (987 г), бутадиен (94,26 г), стирол (30,87 г) и 1,8 мл раствора ДТГФП в нефрасе (0,32 М раствор). Устанавливают скорость вращения мешалки 300 об/мин, и повышают температуру реакционной массы до 55°С со скоростью 7°/мин, при достижении температуры 15°С подают 1,50 мл раствора н-бутиллития в нефрасе (0,32 М раствор). По достижению необходимой степени конверсии мономеров (100%). После этого полимер сливают в стакан и заправляют антиоксидантом - Novantox (0,4% масс. на 100 г полимера). Далее проводят водную дегазацию каучука в масляной бане при температуре 150°С. Полученный дегазированный каучук сушат на вальцах при температуре 85°С.

Свойства полученного каучука представлены в таблице 1. Свойства протекторных резин, полученных с применением данного каучука, приведены в таблице 2. Каучук, получаемый по примеру 8, является неразветвленным и немодифицированным.

Пример 9. Коммерчески доступный каучук.

Свойства каучука-конкурента, являющегося разветвленным и модифицированным, представлены в таблице 1. Свойства протекторных резин, полученных с применением данного каучука, приведены в таблице 2.

Оценку степени разветвления каучуков, полученных по примерам 1-7, 9 проводили с помощью гельпроникающей хроматографии. Условия испытаний: навеска каучука в количестве 0,01 г растворялась в 1 мл тетрагидрофурана при комнатной температуре при постоянном перемешивании магнитной мешалкой. Концентрация исследуемых растворов составляла 10 мг/мл. Измерения проводили на жидкостном хроматографе Agillent 1200 с испарительным детектором по светорассеянию на колонке PL gel mixed-C с диапазоном молекулярных масс 500 г/моль до 3,5 миллионов г/моль. Элюент - ТГФ. Скорость подачи элюента - 1 мл/мин. Температура термостата 25°С.

Дифференциальные кривые молекулярно-массового распределения для образцов каучуков, описанных в примерах 1-7, 9 приведены на фиг. 1-9. Следует отметить, что неразветвленный полимер, полученный по примеру 1, имеет бимодальный вид кривой молекулярного распределения, при этом второй пик относиться к макромолекулам, полученным на бифункциональных ассоциатах, образованных компонентами инициирующей группы. Применение согласно изобретению олигосилоксанов обеспечивает повышение степени разветвления каучука и выражается в появлении на дифференциальных кривых молекулярно-массового распределения дополнительных (3 и 4) пиков и повышении интенсивности пика 2, как следует из фиг. 2-7.

Таблица 1 - Свойства каучуков, описанных в экспериментах 1-9.

ммоль/

100г

(Анализ ИК),% мас.

ML(1+4),100°C

.

.

10-3

10-3

10-3

% мас.

0,95

MP-200

1,33

0,52

Таблица 2 - Свойства резиновых смесей и вулканизатов.

MP-200

Silres HP 1250

Coatosil MP-200

* ДМА 242 С (1%, 10 Гц); ** RPA-2000 (10%, 10 Гц, сдвиг)

ts1 - время начала вулканизации, t10 - время достижения 10% степени вулканизации, t50 - время достижения 50% степени вулканизации, t90 - оптимальное время вулканизации, MH - максимальный крутящий момент, ML - минимальный крутящий момент, f100 - условное напряжение при 100% удлинении, f300 - условное напряжение при 300% удлинении, fр - разрушающее напряжение при разрыве, εотн - относительное удлинение при разрыве, H - твердость, R - эластичность по отскоку, ABR - истираемость по Шоппер-Шлобаху, tgδ - тангенс угла механических потерь

Испытания каучуков, описанных в примерах 1-9, и образцов сравнения проводили в составе резиновой смеси для протектора легковых шин. Рецептура резиновой смеси приведена в таблице 3. Приготовление резиновых смесей проводилось на пластикордере Plastograph EC Plus, Model 2008 фирмы «Brabender» (Германия). Свободный объем смесительной камеры с кулачковыми роторами типа N 50 EHT составлял 80 см3. Смешение проводили в три стадии: 1 стадия - смешивание всех ингредиентов за исключением вулканизующей группы, т.е. серы, МБТ, ДФГ, САЦ, начальная температура стенок камеры 130°С, максимальная в камере в процессе смешивания не более 160°С, скорость вращения роторов 40-60 об-1; 2 стадия - диспегрирующее смешивание смеси 1 стадии без добавления дополнительных ингредиентов, начальная температура стенок камеры 80°С, максимальная- не более 130°С, скорость вращения роторов 60 об-1; 3 стадия - введение в резиновую смесь вулканизующей группы, начальная температура стенок камеры 80°С, максимальная - не более 110°С, скорость вращения роторов 40 об-1.

Таблица 3 - Состав резиновой смеси

Подготовка резиновых смесей к вулканизации, вулканизация и подготовка образцов для испытаний осуществлялась согласно ASTM D 3182. Оценку основных показателей вулканизатов при растяжении ( f100, f300, fр, εотн,) осуществляли по ASTM D 412-98, твердости по Шору А по ГОСТ 263-75, эластичности по отскоку по ГОСТ 27110-86. Истираемость по Шоппер-Шлобаху (метод Б) оценивали согласно ГОСТ 23509-79. Гистерезисные свойства определяли с помощью приборов DMA 242 С (NETZSCH) и RPA-2000 (AlphaTechnology). Условия испытаний на DMA 242 С: двухплечевой изгиб, размеры образца 10,00×6,50×2,0 мм, амплитуда 40 мкм (1%), частота 10 Гц, нагрузка 7 Н. Диапазон температур испытания от минус 60°С до плюс 60°С, скорость повышения температуры 2 °/мин. Условия испытаний на RPA-2000: сдвиг, амплитуда 10%, частота 10 Гц, температура 60°С.

В таблице 2 приведены вулканизационные, физико-механические и гистерезисные свойства резин на основе каучуков, описанных в примерах 1-9.

Из приведенных в таблицах 1-2 данных видно, что настоящее изобретение обеспечивает создание каучуков, способных уменьшать гистерезисные потери в резине. В данном случае гистерезисные потери оценивали по тангенсу угла механических потерь (tgδ) при температуре 60°С и амплитудах деформации 1 и 10%. Гистерезисные свойства, оцениваемые при данной температуре в случае шинных протекторных резин, характеризуют потери на качение и, как следствие топливную экономичность автомобиля в целом. В остальных случаях данный показатель может идентифицировать уровень гистерезисных потерь в резине в динамических условиях эксплуатации.

Показатель tgδ при температуре 0°С представляет интерес только для протекторных резин, и характеризует их сцепные свойства. Улучшение сцепных свойств протектора наблюдается при повышенных значениях tgδ, оцениваемого при 0°С. Каучуки, полученные согласно данному изобретению, благодаря оптимизированной микроструктуре превосходят конкурентный каучук (пример 9) по данному показателю.

Как следует из таблицы 2, разветвленно-модифицированный конкурентный каучук (пример 9) по влиянию на гистерезисные свойства резин при 60°C практически аналогичен немодифицированному полимеру, характеризующемуся более высокой молекулярной массой (пример 8).

Из данных таблицы 2 также следует, что применение какого-либо одного из подходов к модификации каучука: либо использование амида лития (см. пример 1- каучук, полученный с использованием пирролидида лития) в качестве инициатора, обеспечивающего функционализацию «головы» полимерной цепи; либо полифункционального олигосилоксана (пример 2, Coatosil MP-200), обеспечивающего разветвление-модификацию; либо олигосилоксана только с эпоксидными группами в структуре (пример 3, Silres HP1250), также разветвляющего и модифицирующего, не приводит к заметному снижению значений показателя tg (60°С) резин по сравнению с каучуками примеров 8 и 9, выбранными как образцы сравнения.

Сравнение каучуков, полученных с применение амида лития, а именно- пиролидида лития в качестве инициатора, и различных олигосилоксанов, содержащих в своей структуре гидрокси-, алкокси- и эпоксигруппы (см. пример 4, Coatosil MP-200); и содержащих только эпоксидные группы (см. пример 5, Silres HP1250), показывает что комбинирование амидов и олигосилоксанов улучшает гистерезисные свойства резин, причем в случае полифункционального олигосилоксана Coatosil MP-200 это улучшение наиболее значимо. Из вышеприведенных данных видно, что сочетание различных амидов лития с полифункциональным олигосилоксаном при модификации бутадиен-стирольного каучука во всех случаях обеспечивает улучшение tg (60°С) резин (см. примеры 4,6-7), однако наиболее эффективным является сочетание пирролидида лития и олигосилоксана. Следует также отметить, что каучуки, модифицированные в соответствии с настоящим изобретением, улучшают деформационно-прочностные свойства резин, без ухудшения значений показателя tgδ (0°C). По влиянию на истираемость резин данные каучуки находятся на уровне образцов сравнения, описанных в примерах 8 или 9. Вулканизационные свойств резин не претерпевают негативных изменений, препятствующих их применению по целевому назначению.

Изобретение относится к способам получения разветвленно-модифицированных каучуков. Предложен способ получения разветвленно-модифицированного каучука, включающий анионную полимеризацию сопряженного диена или сопряженного диена и винилароматического соединения в присутствии инициатора и полифункционального модифицирующего агента, где в качестве инициатора используют соединение, представляющее собой продукт взаимодействия литийорганического соединения и вторичного амина, а в качестве модифицирующего агента используют олиго- или полисилоксаны, содержащие в своей структуре одновременно алкоксильные и эпоксидные функциональные группы. Предложены также разветвленно-модифицированный каучук, полученный указанным способом, и резиновая смесь, содержащая указанный разветвленно-модифицированный каучук. Технический результат – предложенный способ позволяет получать каучуки, пригодные для изготовления резин с улучшенными гистерезисными характеристиками. 4 н. и 16 з.п. ф-лы, 9 ил., 3 табл., 9 пр.

1. Способ получения разветвленно-модифицированного каучука, включающий анионную полимеризацию сопряженного диена или сопряженного диена и винилароматического соединения в присутствии инициатора и полифункционального модифицирующего агента, отличающийся тем, что в качестве инициатора используют соединение, представляющее собой продукт взаимодействия литийорганического соединения и вторичного амина, а в качестве модифицирующего агента используют олиго- или полисилоксаны, содержащие в своей структуре одновременно алкоксильные и эпоксидные функциональные группы.

2. Способ по п. 1, отличающийся тем, что в качестве литийорганического соединения используют алкиллитиевое соединение.

3. Способ по п. 2, отличающийся тем, что в качестве алкиллитиевого соединения используют соединение, выбранное из группы, включающей метиллитий, этиллитий, пропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, н-гексиллитий, н-октиллитий, фениллитий, толиллитий виниллитий, пропениллитий тетраметилендилитий, пентаметилендилитий, гексаметилендилитий, декаметилендилитий, предпочтительно- н-бутиллитий или втор-бутиллитий.

4. Способ по п. 1, отличающийся тем, что в качестве вторичного амина используют соединение общей формулы:

где R1, R2, одинаковые или различные, представляют собой углеводородные группы с числом атомов углерода от 1 до 20, выбранные из алифатических групп, алициклических групп, ароматических групп.

5. Способ по п. 4, отличающийся тем, что в качестве вторичного амина используют соединение, выбранное из группы, включающей диметиламин, диэтиламин, дипропиламин, ди-н-бутиламин, диизобутиламин, дипентиламин, дигексиламин, дигептиламин, диоктиаламин, дициклогексиламин, N,N-бутилизопропиламин, дибензиламин, метилбензиламин, метилгексиламин, этилгексиламин.

6. Способ по п. 1, отличающийся тем, что в качестве вторичного амина используют соединение общей формулы:

где X представляет собой группу (СR3R4)n, где R3,R4, одинаковые или различные, представляют собой атом водорода или углеводородную группу с числом атомов углерода от 1 до 10, выбранную из алифатической, алициклической или ароматической групп, а n представляет собой целое число от 3 до 20, при этом в составе цикла амина или в составе заместителей R3 и R4 могут присутствовать независимо друг от друга атомы кислорода, серы или азота, имеющего один алкильный или арильный заместитель.

7. Способ по п. 6, отличающийся тем, что в качестве вторичного амина используют соединение, выбранное из группы, включающей пирролидин, пиперидин, гексаметиленимин, 2-метилпиперидин, морфолин, тиоморфолин, N-метилпиперазин, N-фенилпиперазин.

8. Способ по п. 1, отличающийся тем, что инициатор используют в количестве от 1 до 50 моль/т каучука, предпочтительно от 2 до 25 моль/т каучука, более предпочтительно от 3 до 10 моль/т каучука.

9. Способ по п. 1, отличающийся тем, что в качестве модифицирующего агента используют олиго- или полисилоксан общей формулы:

где R1-R8 представляет собой алкоксигруппы с алкильной цепью С1-С20 и/или алкильные С1-С20 и/или арильные С6-С12 - группы; Х1 и Х4 представляет собой эпоксидные, эпоксиалкильные или эпоксиарильные группы, например  , m,n,k могут быть одинаковыми или различными, и составлять от 0 до 500, предпочтительно от 2 до 100, более предпочтительно от 4 до 50.

, m,n,k могут быть одинаковыми или различными, и составлять от 0 до 500, предпочтительно от 2 до 100, более предпочтительно от 4 до 50.

10. Способ по любому из пп. 1-9, отличающийся тем, что количество используемого силоксана составляет от 0,01 до 10 масс.% в расчете на каучук, предпочтительно от 0,1 до 1 масс.% в расчете на каучук, более предпочтительно от 0,3 до 0,5 масс.% в расчете на каучук.

11. Способ по п. 1, отличающийся тем, что (со)полимеризацию осуществляют в присутствии электронодонорной добавки.

12. Способ по п. 11, отличающийся тем, что в качестве электронодонорной добавки используют соединение, выбранное из группы, содержащей бис(2-оксоланил)метан, 2,2-бис(2-оксоланил)пропан (дитетрагидрофурилпропан - ДТГФП), 1,1-бис(2-оксоланил)этан, 2,2-бис(2-оксоланил)бутан, 2,2-бис(5-метил-2-оксоланил)пропан, 2,2-бис(3,4,5-триметил-2-оксоланил)пропан, тетрагидрофуран, диалкиловые эфиры моно- и олигоалкиленгликолей, краун-эфиры, третичные амины.

13. Способ по любому из пп. 11, 12, отличающийся тем, что соотношение электронодонорной добавки и инициатора составляет от 0,5 до 4, предпочтительно от 0,8 до 2, более предпочтительно от 1 до 1,5.

14. Способ по п. 1, отличающийся тем, в качестве сопряженного диена используют диены с числом углеродных атомов от 4 до 12.

15. Способ по п. 14, отличающийся тем, что в качестве сопряженного диена используют соединение или смесь соединений, выбранных из группы, содержащей 1,3-бутадиен, 2-метил-1,3-бутадиен (изопрен), 2-этил-1,3-бутадиен, 2,3-ди(С1-С5 алкил)-1,3-бутадиены, такие как 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, фенил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен, 2-метил-пентадиен, 4-метил-пентадиен, предпочтительно,1,3-бутадиен и/или изопрен.

16. Способ по п. 1, отличающийся тем, в качестве винилароматического соединения используют соединение, выбранное из группы, содержащей стирол, α-метилстирол, орто-, мета- и пара-метилстирол, 3-винилтолуол, этилвинилбензол, 4-циклогексилстирол, пара-трет-бутилстирол, метоксистиролы, винилмезитилен, дивинилбензол, 1-винилнафталин, 2,4,6-триметилстирол, предпочтительно, стирол или α-метилстирол.

17. Разветвленно-модифицированный каучук на основе сопряженного диена или сопряженного диена и винилароматического соединения, полученный способом по пп. 1-16.

18. Резиновая смесь, содержащая разветвленно-модифицированный каучук по п. 17.

19. Резиновая смесь по п. 18, дополнительно содержащая компоненты, выбранные из группы, включающей натуральный каучук, осажденная коллоидная кремнекислота; технический углерод; силанизирующий агент; вулканизатор; и традиционные технологические добавки, такие как добавки, улучшающие диспергирование наполнителей и перерабатываемость резиновых смесей; пластификаторы, противостарители/антиозонанты/противоутомители физические и химические; модификаторы; наполнители, в том числе волокнистные, слоистые, полимерные; агенты, предотвращающие реверсию при вулканизации и повышающие теплостойкость резин.

20. Применение резиновой смеси по пп. 18, 19 для изготовления протектора шины.

| JP 2014148590 A, 21.08.2014 | |||

| US 8461263 B2, 11.04.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ ФУНКЦИОНАЛИЗИРОВАННЫХ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ | 2011 |

|

RU2487137C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2001 |

|

RU2175330C1 |

Авторы

Даты

2019-09-24—Публикация

2016-07-22—Подача