Изобретение относится к двигателестроению, в частности, к испытаниям элементов и узлов топливной аппаратуры дизеля и предназначено для испытания плунжерной пары топливного насоса на гидравлическую плотность.

Известен прибор КИ-3369 ГОСНИТИ для испытания плунжерных пар и измерения активного хода плунжера [1, стр. 224-225, рис. 170]. Втулку испытываемой плунжерной пары устанавливают в держатель, торец втулки уплотняют пятой и втулку заполняют жидкостью. Во втулку вставляют плунжер и опускают на него шпиндель, который соединен с поршнем гидроусилителя. Включают грузовой механизм и масло поступает в полость гидроусилителя. Под действием шпинделя плунжер испытываемой пары перемещается вниз до перекрытия торцом впускного отверстия втулки плунжера. В момент перекрытия впускного отверстия жидкость в надплунжерном пространстве начинает сжиматься, так как надплунжерное пространство представляет замкнутый объем. Соответственно повышается давление в гидроусилителе. В этот момент датчик давления автоматически включает электросекундомер и микроамперметр, градуированный в миллиметрах пути перемещения шпинделя. По мере перемещения плунжера вниз жидкость продавливается через зазор между втулкой и плунжером. В момент открытия отсечного отверстия во втулке давление в надплунжерном пространстве падает, соответственно падает давление и в гидроусилителе. В этот момент датчик давления остановит секундомер и стрелку микроамперметра. На пути перемещения плунжера от момента закрытия впускного отверстия до момента открытия отсечного отверстия отсчитываются показания плотности плунжерной пары в секундах и величина активного хода плунжера. Обобщенным показателем оценки технического состояния плунжерной пары является скорость перемещения плунжера, которая при испытании определяется частное от деления пути (активного хода) на время, затрачиваемое на перемещение плунжера в период активного хода.

Не смотря на кажущуюся автоматизацию процесса испытания плунжерной пары на предприятиях, занимающихся ремонтом дизельной топливной аппаратуры, данный прибор не нашел практического применения, и не прошел производственные испытания из-за следующих присущих ему недостатков. Конструктивно прибор сложный для практического применения, так как представляет комбинацию механического устройства для установки и закрепления испытуемой плунжерной пары, пневматическую систему для перемещения и фиксации уплотнительной пяты на торце втулки, гидравлическую систему, контрольно-измерительные приборы для измерения времени (электросекундомер) и микроамперметр, датчики сигналов и преобразователи этих сигналов. Известно, чем сложнее любое устройство, тем ниже его надежность. Гидроусилитель также представляет плунжерную пару, то есть, гладкое цилиндрическое соединение с зазором, через данное сопряжение в процессе испытаний плунжерной пары происходит утечка масла. Это приводит к дополнительному увеличению погрешности результатов испытаний. В процессе преобразования любого сигнала и его передачи также происходит его искажение, что приводит к дополнительному увеличению погрешности. Микроамперметр и электросекундомер как измерительные приборы также приводят к дополнительному увеличению погрешности, требуют периодической поверки и калибровки. Точность результатов испытаний в большей степени зависит от герметизации торца плунжера с помощью уплотнительной пяты. В данном устройстве пята прижимается к торцу втулки с помощью пневматической системы. Чтобы была надежная герметизация, торца плунжера давление над пятой (в надплунжерном пространстве) должно быть намного меньше, чем давление под пятой, создаваемое пневмосистемой устройства, что также проблематично, так как в процессе испытания возможно колебания давления воздуха в пневмосистеме и нарушение герметичности. Ход плунжера у топливных насосов колеблется в пределах 8 -10 мм [2, стр. 16, 21], активный ход еще меньше. То есть, на коротком отрезке пути перемещения плунжера и за короткий промежуток времени трудно определить с высокой точностью путь и время, то есть, результат получается с большой погрешностью. Обобщая вышеизложенное можно констатировать, что данный прибор имеет следующие недостатки: он сложный конструктивно, имеет низкую надежность. Кажущуюся автоматизацию, процесс испытания требует больших затрат времени на наладку, измерение и расчеты. Результаты испытаний получаются с большой погрешностью.

Наиболее близким по технической сущности к предложенному изобретению является прибор КИ-759 (КП-1640А) [1, стр. 22, рис. 169] для испытания плунжерных пар на гидравлическую плотность. Стенд собран на общем основании, на который установлена стойка с закрепленным на ней корпусом прибора с установочной головкой. На верхнем конце стойки установлена втулка. На втулке закреплена серьга с шарикоподшипником. На шарикоподшипнике на оси установлен рычаг с возможностью его вращения в вертикальной плоскости. На нижнем торце корпуса прибора соосно на резьбе установлен нажимной винт с воротком. На верхнем торце нажимного винта находится подпятник (стальной цилиндр с притертыми торцами). Испытываемая плунжерная пара устанавливается в установочной головке в определенном угловом положении. Затем установочная головка устанавливается в корпус прибора и, вращая за вороток нажимной винт, закрепляется в корпусе. При этом подпятник должен плотно контактироваться с верхним торцом втулки плунжера надежно герметизируя надплунжерное пространство. Затем надплунжерное пространство заполняется рабочей жидкостью, рычаг устанавливается на торец плунжера и создает давление на плунжер. В момент установления рычага на плунжер включается секундомер. При этом, рабочая жидкость, запертая в надплунжерном пространстве, вытесняется через щель между втулкой и плунжером. Фиксируется время в момент падения рычага из верхнего положения вниз. Время удержания рычага в верхнем положении характеризует гидравлическую плотность плунжерной пары. Чем больше это время, тем гидравлическая плотность данной плунжерной пары выше. Данный прибор технологичен и практичен в применении, и имеет несложную конструкцию. Поэтому он получил большое распространение, его можно встретить как в ремонтных мастерских, занимающихся серийным ремонтом топливных насосов, так и в небольших мастерских различных предприятий. Данный прибор также имеет существенный недостаток [3, стр. 71], который заключается в большом разбросе показателей гидравлической плотности, несмотря на некоторые усовершенствования первоначальной конструкции прибора.

Таким образом, известные конструкции для испытания гидравлической плотности плунжерных пар обладают рядом существенных недостатков, которые заключаются в следующем. Они сложны по конструкции, требуют выполнения больших подготовительных операций. Самый главный недостаток, это низкая точность (большой разброс) результатов испытаний по причине конструктивных несовершенств.

Целью изобретения является повышение производительности, безопасности и улучшение условий труда, а также повышение точности результатов испытаний плунжерных пар топливных насосов на гидравлическую плотность.

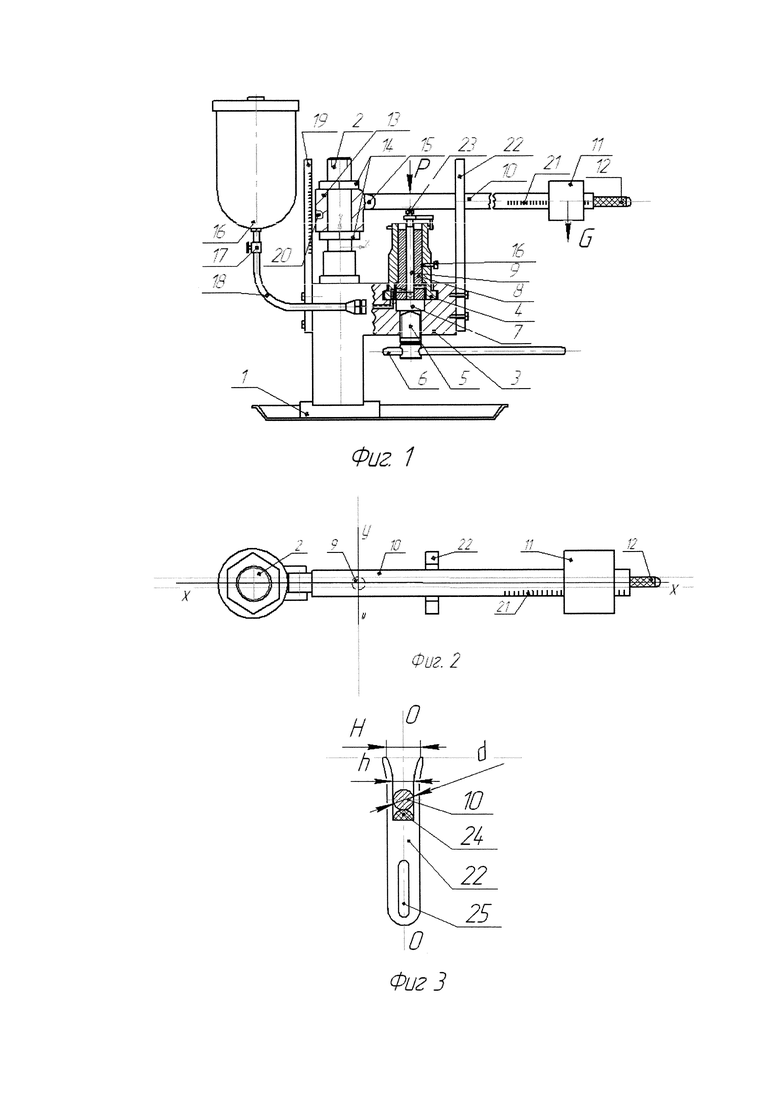

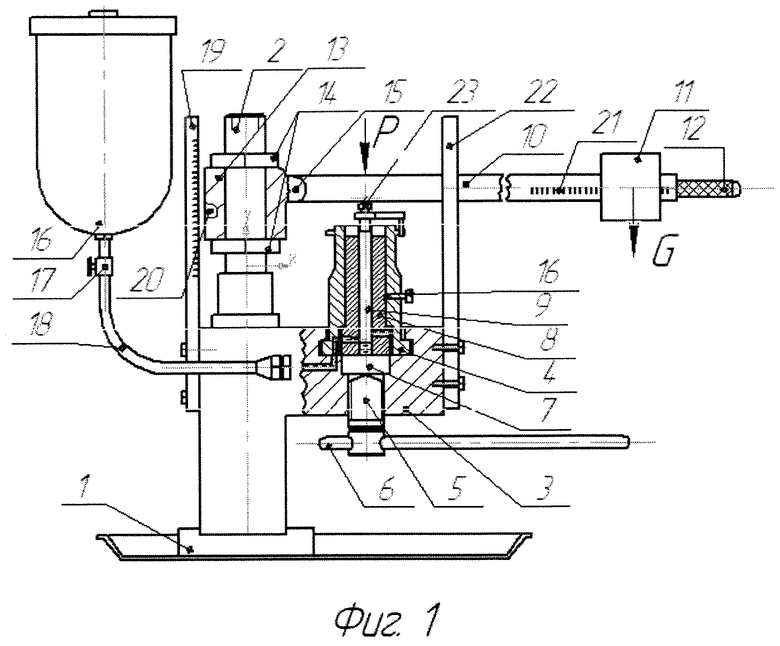

На фиг. 1. (вид спереди) показан общий вид прибора, где приняты следующие обозначения: 1 - основание, 2 - стойка, 3 - корпус, 4 - головка установочная, 5 - винт нажимной, 6 - вороток нажимного винта, 7 - подпятник, 8 - втулка плунжера, 9 - плунжер, 10 - рычаг, 11 - груз, 12 - ручка рычага, 13 - втулка, 14 - упоры, 15 - ось рычага, 16 - бачок, 17 - кран, 18 - трубка, 19 - линейка со шкалой, 20 - стрелка, 21 - шкала на рычаге, 22 - направляющая вилка, 23 - точка контакта пятки плунжера с рычагом, Р -давление на плунжер при испытании, G - вес груза.

На фиг. 2 (вид сверху) показано относительное положение рычага, направляющей вилки, плунжера, груза, в процессе измерения гидравлической плотности плунжерной пары, по оси X - X в горизонтальной плоскости, обозначения те же, что и на фиг. 1

На фиг 3. (вид сбоку) показано положение рычага в направляющей в процессе испытания и приняты следующие обозначения: 24 - амортизатор, 25 - паз, О-О - ось симметрии по вертикальной плоскости, Н - ширина входа в направляющую, h - ширина паза направляющей, d - диаметр рычага, остальные обозначения те же, что и на фиг. 1.

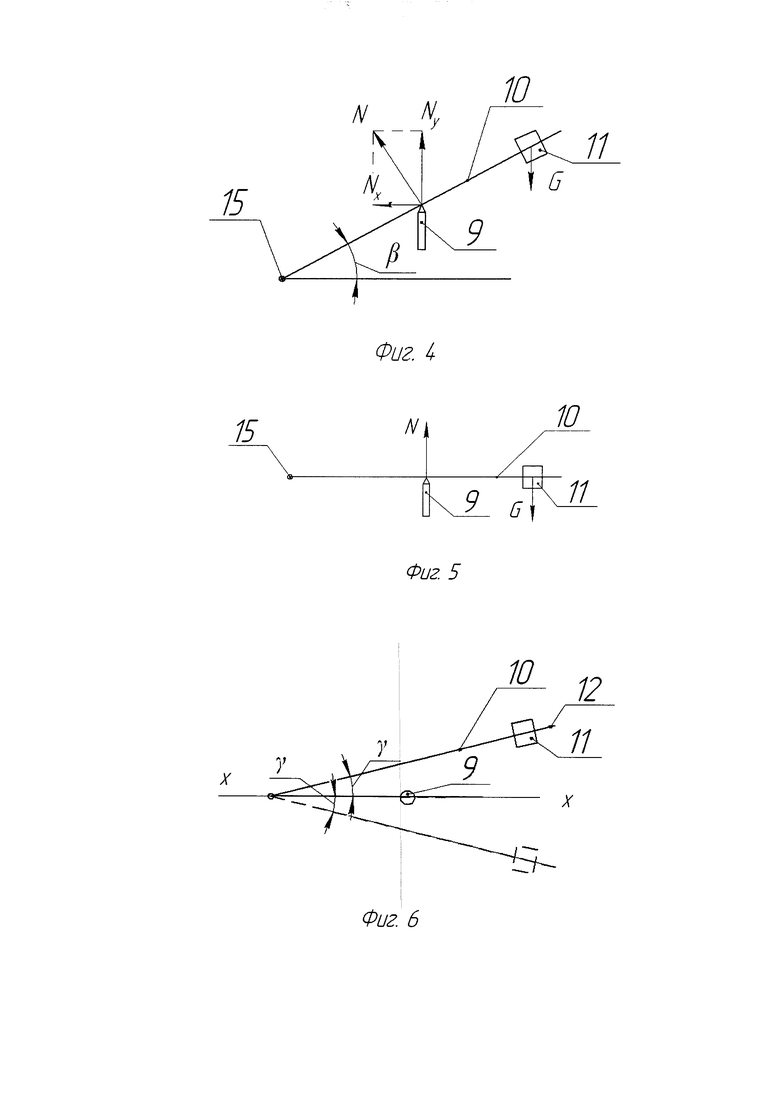

На фиг. 4 (вид сбоку) показана схема положения рычага перед началом измерения гидравлической плотности Плунжерной пары серийно выпускаемым прибором и приняты следующие обозначения: N - направление действия результирующей силы от воздействия рычага на плунжер под действием массы груза на серийно выпускаемом приборе, Ny вертикальная составляющая от действия рычага на плунжер, Nx - горизонтальная составляющая от действия рычага на плунжер, β - угол между осью рычага и горизонтальной плоскостью, остальные обозначения те же, что и на фиг. 1.

На фиг. 5 (вид сбоку) показана схема положения рычага перед началом измерения гидравлической плотности плунжерной пары на предложенном устройстве, ось плунжера совпадает с направлением действия результирующей силы N, обозначения те же самые, что и на фиг. 1 и 4.

На фиг. 6 (вид сверху) показана схема отвода рычага от плунжера в сторону на угол ±γ от оси X - X чтобы освободить место для установки втулки плунжера в корпус прибора, обозначения те же, что и на фиг. 1 и 2.

Сущность изобретения заключается в следующем. При измерении гидравлической плотности плунжерной пары на существующем приборе. Отводят рычаг 10 хватая за груз 11 двумя руками в сторону на определенный угол ±γ что показано схематично на фиг. 6. Это необходимо чтобы была возможность установки втулки 8 плунжера 9 в корпус 3 прибора (фиг. 1). Необходимо отметить, что груз 11 весит 4,7 кг, представляет цилиндр диаметром 95 мм и длиной 90 мм. При такой конструкции (диаметре и длине) процедура отвода рычага от оси X - X в сторону на угол ±γ (фиг. 2 и 6) представляет довольно сложную процедуру, так как для этого приходится ухватить груз двумя руками, что затруднительно приподнять рычаг и повернуть на угол у от оси Х - Х. Так как за смену приходится выполнять эту процедуру много раз, то такая процедура утомительна для оператора, выполняющего данную работу. Кроме того, усталость оператора вызывает притупление его внимательности, что ведет к снижению точности определения гидравлической плотности плунжерной пары на данном приборе, особенно к концу рабочей смены. Это большой недостаток данного прибора. В предложенном приборе данный недостаток устраняется путем добавления ручки 12 на конце рычага 10 (фиг. 1, 2). Ручка имеет цилиндрическую форму диаметром и длиной, удобной для поднятия рукой, размер которой равен размеру руки среднестатистического человека. Как показывает практика применения известного прибора, даже при аккуратной работе, все поверхности деталей прибора, в том числе ручки и груза покрываются рабочей жидкостью, что может вызвать проскальзывание с рук оператора груза с отрицательными последствиями. Чтобы этого не случилось, на поверхности ручки 12 выполнена накатка, что предотвращает случайное проскальзывание ручки или груза с руки оператора. Таким образом, наличие ручки на конце рычага является одним из отличительных признаков предложенного устройства.

Затем устанавливают втулку 8 плунжера торцом вниз в корпус 3 прибора (фиг. 1).

С помощью установочной головки 4 втулку 8 закрепляют в корпусе 3 прибора как показано на фиг. 1.

Вращая вороток 6 перемещают нажимной винт 5 и подпятник 7 до контакта его плоского торца с торцом втулки 8. Вороток вращают до тех пор, пока не будет плотный контакт торца втулки 8 с торцом подпятника 7, то есть, это сопряжение должно быть герметичным.

Затем, открывают кран 17 и, рабочая жидкость по трубке 18 заполняет надплунжерное пространство втулки 8. Вставляют плунжер 9 во втулку 8 в угловом положении, обеспечивающем максимальную подачу топлива, и его медленно опускают вниз, надавливая рукой до тех пор, пока торец плунжера не перекроет наполнительное отверстие втулки. В момент перекрытия торцом плунжера наполнительного отверстия втулки резко возрастает сопротивление перемещения плунжера вниз.

Затем, поднимая груз 11 двумя руками, устанавливают рычаг 10 осторожно на плунжер 9 (фиг. 1 и фиг. 2.). При этом, рычаг 10 должен располагаться по оси X - X как показано на фиг. 2. Но пятка плунжера 9, на который устанавливается рычаг и контактируется, имеет малый диаметр в пределах 5-7 мм, является гладкой поверхностью, что вызывает большие сложности в ориентации рычага относительно пятки плунжера по оси X - X. Часто рычаг соскальзывает с пятки плунжера в сторону и эту операцию приходится выполнять повторно. То есть, ориентация и установка рычага 10 на пятку плунжера на известном приборе приходится выполнять очень осторожно (медленно) и повторять иногда несколько раз. Что уменьшает производительность процесса определения гидравлической плотности плунжерной пары и является большим недостатком известного прибора. Для устранения данного недостатка предложенный прибор снабжен направляющей вилкой 22 (фиг. 1, 2 и 3), который крепится к корпусу 3 прибора. На фиг. 3 показана отдельно конструкция направляющей вилки 22. Наличие паза 25 позволяет регулировать высоту расположения направляющей вилки относительно рычага 10. Направляющая вилка 22 имеет (фиг. 3) вилкообразную форму, расстояние между верхними концами обозначено буквой Н, ширина паза обозначена буквой h. Н>h. Наличие направляющей вилки 22 и конструкция ее вилочной части (где Н>h.) облегчает ориентацию рычага 10 относительно пятки плунжера 9, позволяет повысить производительность и безопасность выполнения операции ориентации рычага относительно пятки плунжера и установки рычага на пятку плунжера. Зазор между пазом размера h и диаметром d рычага должен быть минимальным, так при правильном относительном расположении ось рычага 10 должна пройти через центр пятки плунжера 9. Как показывает практика использования известного прибора, то рычаг с верхнего положения вниз падает с большой скоростью, что вызывает грохот и вибрацию, может вызвать и увечья рукам оператора при его неосторожности. Это тоже является большим недостатком известного прибора. Данный недостаток устраняется установкой амортизатора 24, что позволяет гасить удар рычага при его падании в момент открытия наполнительного отверстия втулки в процессе определения гидравлической плотности плунжерной пары. Наличие направляющей вилки 22, ее конструкция, возможность регулирования расположения по высоте относительно рычага представляют отличительный признак предложенного прибора.

В момент контакта рычага с пяткой плунжера включают секундомер, и фиксируют время от этого момента до падения (опускания) рычага вниз вместе с плунжером. То есть, время удержания рычага в верхнем положении до его падения вниз вместе с плунжером укажет гидравлическую плотность плунжерной пары. Чем больше это время, тем меньше зазор между втулкой и плунжером. На один топливный насос устанавливаются плунжерные пары одинаковой гидравлической плотностью, что позволит обеспечить равномерную подачу топлива по цилиндрам дизеля.

У известного прибора в процессе испытания гидравлической плотности плунжерной пары рычаг 10 находится под углом β относительно горизонтальной плоскости, как показано на фиг. 4. Это нежелательное положение, так как вызывает прекос плунжера во втулке в процессе измерения гидравлической плотности плунжерной пары. Результирующая сила действия на фиг. 4 показана и обозначена как N. Этот перекос тем больше, чем больше зазор между втулкой и плунжером, что особенно характерно для плунжерных пар, бывших в эксплуатации. Как уже отмечалось, именно плунжерные пары, бывшие в эксплуатации, подвергаются данному виду испытания. Такая ситуация возникает из-за конструктивной особенности прибора, так как ось 15 рычага 10 в момент начала измерения находится ниже точки контакта пятки плунжера 9 с рычагом 10 и образуется угол β (фиг. 4). Плунжерные пары разных типов топливных насосов имеют разную высоту, поэтому угол β для плунжерных пар насосов различного типа имеет различное значение, так как положение оси 15 у известного прибора остается постоянным. Таким образом, наличие угла β вызывает большие погрешности результата измерения и большой разброс показаний. Оптимальный вариант с точки зрения повышения точности результатов измерения гидравлической плотности плунжерных пар - это когда результирующее усилие N направлено вдоль оси плунжера 9, то есть, когда угол β равен нулю. Такая ситуация показана на схеме фиг. 5, когда ось 15 рычага 10 находится на одном уровне с точкой контакта рычага с пяткой плунжера, то есть, рычаг 10 расположен горизонтально (ось рычага 10 расположена перпендикулярно к оси плунжера 9). В этом случае перекоса оси плунжера относительно оси втулки не происходит, что позволяет повысить точность и стабильность результатов испытаний. С учетом этого недостатка прибора известной конструкции в конструкции предложенного прибора предусмотрена возможность регулирования расположения оси 15 относительно точки контакта рычага 10 с пяткой плунжера 9 (фиг. 1). В конструкции предложенного устройства предусмотрена возможность перемещения стойки 2 относительно корпуса 3. Положение стойки 2 по высоте контролируется с помощью линейки 19 со шкалой, закрепленной на корпусе 3 и стрелки 20, нанесенной на втулке 13. Возможность перемещения стойки 2 по высоте позволяет расположить рычаг 10 в горизонтальном положении при испытаниях плунжерных пар различной высоты. Что также является отличительным признаком предложенного устройства от известного устройства.

По технологии плунжерные пары топливных насосов различного типа должны испытываться под различным усилием Р (фиг. 1), для этого груз 11 весом G перемещают вдоль рычага влево или вправо. У известного прибора сопряжение рычаг 10 и груз 11 представляет гладкое цилиндрическое соединение, и груз 22 перемещается влево или вправо вдоль рычага 10 рукой и его положение фиксируется винтом (на фиг. 1 винт не показан). При такой конструкции перемещение груза большой массы представляет недостаток (что установлено опытом применения известного прибора), так как из-за возможного перекоса груза относительно рычага он перемещается урывками, то есть, отсутствует возможность плавного перемещения груза вдоль рычага. Таким образом, данная процедура требует больших усилий оператора и внимательности. Это большой недостаток известного устройства. Испытание плунжерной пары необходимо выполнять при строго установленном значении усилия Р, от этого в основном также зависит точность результатов испытаний. При данной конструкции сопряжения груз-рычаг установить и контролировать положение груза относительно рычага проблематично и практически невозможно, что является также большим недостатком известного прибора. С учетом этого, в конструкции предложенного прибора сопряжение груз-рычаг представляет винтовую пару, что позволяет плавно перемещать груза вдоль рычага. Кроме того, на рычаге нанесена шкала 21, которая позволяет контролировать положение груза относительно рычага. Притом, на шкале отмечены точки, соответствующие усилиям Р, которые необходимо установить для испытания плунжерных пар топливных насосов различного типа. Такое конструктивное оформление сопряжения груз-рычаг является следующим отличительным признаком предложенного устройства от известного.

Испытание плунжерной пары на предложенном приборе реализуется следующим образом. Приподнимают рычаг 10 вверх за ручку 12 (фиг. 1) и отводят его влево или вправо от оси X - X(фиг. 6) освобождая пространство над корпусом 3 для установки в него втулку 8 испытуемой плунжерной пары. Устанавливают втулку 8 плунжера в корпус 3 прибора торцом вниз. С помощью установочной головки 4 закрепляют втулку 8 в корпусе 3 прибора. Вращают за вороток 6 нажимной винт 5 и перемещают подпятник 7 вверх до контакта притертой поверхности подпятника с торцом втулки 8 плунжера 9. Вращают вороток до тех пор, пока это сопряжение не станет герметичным. Это очень важно. Так как возможные утечки через это сопряжение снижает точность определения гидравлической плотности плунжерной пары и повышает разброс результатов от измерения к измерению. Затем, регулируют высоту расположения оси 15 рычага 10, перемещая стойку 2 в вертикальном направлении. Вертикальное положение стойки 2 контролируют по шкале 19 и стрелке 20. Положение стойки 2 по высоте должно быть таким, чтобы рычаг 10 в начале испытания занял горизонтальное положение (фиг. 1 и фиг. 5). Процедуру перемещения стойки 2 по высоте приходится выполнять в том случае, когда испытываются плунжерные пары разной высоты. Когда испытываются плунжерные пары одинаковой высоты (топливного насоса одного типа), то испытания проводятся с одной установки положения стойки по высоте. Направляющая вилка 22 (фиг. 3) по высоте также устанавливается в зависимости от высоты испытуемой плунжерной пары так, чтобы сила удара рычага 10 при опускании создавал небольшой звук, в то же время, рычаг в конце испытания смог полностью опуститься вниз. Вращая груз 11 устанавливают его в положение, при котором устанавливается соответствующая сила Р давления на торец плунжера, которая должна соответствовать для плунжерной пары насоса данного типа. Положение груза 11 на рычаге 10 контролируется по шкале 21 на рычаге 10, а указателем может быть торец груза, неважно, левый или правый. Открывают кран 17, и технологическая жидкость из бачка 16 по трубке 18 стекая, заполняет надплунжерное пространство втулки 8 плунжера. Вставляют плунжер 9 во втулку в положении максимальной подачи топлива и вдавливают его пальцами рук медленно вниз. При этом, в момент закрытия отсечного отверстия втулки торцом плунжера, сопротивление резко возрастет и давление на плунжер пальцами рук прекращают. Затем, приподнимая рычаг 10 за ручку 12, ставят его на пятку плунжера 9, и фиксируют время нахождения рычага в верхнем положении и до его падения вниз, это время и принимают за гидравлическую плотность данной плунжерной пары. В процессе нахождения рычага в верхнем положении он давит усилием Р на плунжер и медленно выдавливает технологическую жидкость через зазор между втулкой 8 и плунжером 9. Чем меньше зазор между втулкой и плунжером, тем медленнее по времени происходит утечка жидкости и наоборот. При падении рычаг 10 контактируется с амортизатором 24, что предотвращает резкий удар рычага 10 с направляющей вилкой 22, тем самым уменьшаются шум и вибрация в момент контакта. На этом, процесс определения гидравлической плотности плунжерной пары на предложенном приборе завершается. По результатам испытания делают вывод о годности или негодности данной плунжерной пары к дальнейшему использованию. При этом, годные плунжерные пары с одинаковой гидравлической плотностью, устанавливаются на один топливный насос, что позволяет обеспечить равномерную и одинаковую подачу топлива по цилиндрам дизельного двигателя.

Технический эффект от применения предложенного устройства при испытании гидравлической плотности плунжерных пар заключается в повышении производительности, безопасности, удобства и точности процесса испытания плунжерных пар топливных насосов на гидравлическую плотность.

Источники информации

1. Кривенко П.М., Федосов И.М. ремонт и техническое обслуживание системы питания автотракторных двигателей. - М.: Колос, 1980. - 288 с, ил. - (Учебники и учеб. пособия для подгот. с.-х кадров массовой квалификации).

2. Конструирование и производство топливной аппаратуры тракторных дизелей. В.Г. Кислов и др. М., «Машиностроение», 1971, 302 стр.

3. Антипов В.В. Износ прецизионных деталей и нарушение характеристики топливной аппаратуры дизелей. Изд. 2-е перераб. и доп. М., «машиностроение», 1972, стр. 177.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИЗМЕРЕНИЯ ГИДРОПЛОТНОСТИ ПЛУНЖЕРНЫХ ПАР | 2015 |

|

RU2578743C1 |

| Прибор для испытания нагнетательного клапана топливного насоса дизельного двигателя | 2019 |

|

RU2722703C1 |

| Прибор для испытания и регулировки форсунок | 2020 |

|

RU2733908C1 |

| Стенд для испытания плунжерных пар топливных насосов дизелей | 1986 |

|

SU1627745A1 |

| Способ диагностики плунжерной пары топливовпрыскивающего насоса и устройство для его осуществления | 1986 |

|

SU1390426A1 |

| СПОСОБ ПРОВЕРКИ ГИДРАВЛИЧЕСКОЙ ПЛОТНОСТИ ПЛУНЖЕРНОЙ ПАРЫ | 1991 |

|

RU2006659C1 |

| Способ оценки технического состояния плунжерной пары насосной секции распределительного топливного насоса с дозатором | 1989 |

|

SU1717858A1 |

| Устройство для испытания форсунок непосредственно на двигателе | 2020 |

|

RU2752788C1 |

| СТЕНДАЛЯ ОПРЕССОВКИ ПЛУНЖЕРНЫХ ПАР | 1971 |

|

SU306273A1 |

| ПРИБОР ДЛЯ ПРОВЕРКИ ГИДРАВЛИЧЕСКОЙ ПЛОТНОСТИ | 1969 |

|

SU246137A1 |

Изобретение относится к двигателестроению, в частности к испытаниям элементов и узлов топливной аппаратуры дизеля, и предназначено для испытания плунжерной пары топливного насоса на гидравлическую плотность. Предложенный прибор для испытания плунжерных пар на гидравлическую плотность отличается от конструкций известных для этой цели приборов следующими признаками. Ось рычага прибора, который контактируется с пяткой плунжера испытываемой плунжерной пары, в момент начала испытания находится перпендикулярно к оси плунжера. Стойка, на которой установлен рычаг, имеет возможность менять высоту относительно испытываемой плунжерной пары, что позволяет испытывать на предложенном приборе плунжерные пары разной длины. Положение высоты стойки контролируется с помощью шкалы, закрепленной на корпусе, и стрелки, нанесенной на втулке. Предложенный прибор имеет направляющую вилку, с установленным на ней амортизатором из упругого материала. Направляющая вилка также имеет возможность регулирования по высоте и установлена на корпусе. На рычаг нанесена шкала, позволяющая контролировать положение груза на рычаге и регулировать усилие воздействия рычага на плунжер контролируемой плунжерной пары. Указателем положения груза на рычаге является левый или правый торцы груза. Соединение рычага и груза представляет резьбовое соединение и позволяет плавно перемещать груз вдоль рычага. Выполнение свободного конца рычага круглой формы с накатанной поверхностью диаметром и длиной, удобной для захвата рукой оператора в процессе перемещений рычага. Все эти отличительные признаки предложенного прибора по сравнению с аналогичными известными приборами создают следующий технический эффект: повышается производительность, безопасность, удобство и точность процесса испытания плунжерных пар топливных насосов на гидравлическую плотность. 3 з.п. ф-лы, 6 ил.

1. Прибор для испытания плунжерной пары топливных насосов, состоящий из основания, стойки с корпусом и установочной головкой, рычага, шарнирно закрепленного на верхнем конце стойки, и нажимного винта с воротком, подпятника, установленного на нижнем торце корпуса, отличающийся тем, что стойка имеет возможность менять высоту, под рычагом справа от точки контакта рычага с пяткой плунжера расположена направляющая вилка с установленным на ней амортизатором из упругого элемента, причем в момент начала испытания плунжерной пары на гидравлическую плотность рычаг находится в горизонтальном положении.

2. Прибор для испытания плунжерной пары топливных насосов по п. 1, отличающийся тем, что высота стойки контролируется с помощью вертикальной шкалы, закрепленной на корпусе и стрелки, нанесенной на втулке.

3. Прибор для испытания плунжерной пары топливных насосов по п. 1, отличающийся тем, направляющая вилка расположена симметрично относительно продольной оси рычага и выполнена с возможностью регулирования ее по высоте относительно рычага.

4. Прибор для испытания плунжерной пары топливных насосов по п. 1, отличающийся тем, что груз на рычаге имеет возможность перемещаться вдоль рычага по винтовой паре, а на рычаге нанесены отметки, показывающие усилие давления рычага на плунжер в зависимости от положения груза на рычаге, притом свободный конец рычага выполнен круглой формы с накатанной поверхностью диаметром и длиной, удобной для захвата рукой оператора в процессе перемещения рычага.

| УСТРОЙСТВО ИЗМЕРЕНИЯ ГИДРОПЛОТНОСТИ ПЛУНЖЕРНЫХ ПАР | 2015 |

|

RU2578743C1 |

| Устройство для диагностики плунжерной пары | 1987 |

|

SU1521901A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТОПЛИВНОЙ ФОРСУНКИ НА КАЧЕСТВО РАСПЫЛА ТОПЛИВА | 2007 |

|

RU2355908C1 |

| Устройство для испытания плунжерной пары на гидроплотность | 1988 |

|

SU1657715A1 |

| Прибор для проверки гидравлической плотности плунжерной пары топливовпрыскивающего насоса двигателя внутреннего сгорания | 1979 |

|

SU969931A1 |

| US 4061027 A1, 06.12.1977. | |||

Авторы

Даты

2019-09-25—Публикация

2019-03-29—Подача