ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к катализатору очистки хвостового газа.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Оксалат является важным органическим химическим сырьем, которое может быть использовано в химических продуктах тонкого органического синтеза для получения различных красителей, лекарственных средств, растворителей, экстрагирующих веществ и различных промежуточных продуктов. Среди них гидрирование оксалата может быть использовано для получения очень важного химического сырья этиленгликоля. Синтез оксалата является важным этапом технологического процесса получения этиленгликоля из угля. В технологическом процессе связывающего СО синтеза оксалата из-за образования выхлопных газов либо хвостовых газов в установке может повышаться давление, а значит для его снижения необходимо периодически сбрасывать такие газы. В указанном технологическом процессе присутствующие в установке оксиды азота и алкилнитрит выбрасываются в атмосферу, в результате чего загрязняется окружающая среда.

Среди современных технологий очистки хвостовых газов, образующихся в процессе синтеза оксалата путем связывания СО, в большинстве патентов представляются новые технологические процессы либо новое оборудование, которые предназначены для снижения в хвостовых газах уровня оксидов азота. Как сообщалось в патенте, выданном в КНР под №CN100493674C, хвостовые газы сначала абсорбируются алкиловым спиртом, а затем для очистки проходят через слой катализатора. Данный способ очистки не только требует больших энергозатрат, но также обладает низким коэффициентом удаления оксидов азота. Такие очищенные хвостовые газы не соответствуют нормам по уровню выбросов. В патенте, выданном в КНР под №CN 102218259 В, сообщается об использовании для очистки хвостовых газов двух вращающихся уплотненных фильтрующих слоев. Хотя цель снижения уровня оксидов азота и достигнута, энергопотребление во вращающемся носителе и в системе рециркуляции алкилового спирта остается высоким.

Поэтому сохраняется потребность в эффективном и действенном катализаторе, предназначенном для снижения уровней оксидов азота и алкилнитрита в хвостовых газах.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В рамках настоящего изобретения предлагаются катализатор, а также способ получения и применение такого катализатора.

При этом предлагается носитель катализатора очистки хвостового газа, образующегося в процессе синтеза оксалата посредством связывания СО. Носитель состоит из Al2O3 и обладает бимодальным распределением пор по размерам. Бимодальное распределение пор по размерам может иметь первый пик при 2-10 нм и второй пик при 10-50 нм. Данный носитель может иметь поры размером от 0,05 до 2,0 см3/г. Носитель может обладать удельной площадью поверхностью от 5 до 120 м2/г. Носитель может обладать объемом поровых пространств примерно от 0,05 до 2 см3/г. Носитель может состоять из α-Al2O3 и γ-Аl2О3, при этом α-Аl2О3 может составлять от 50 до 99 вес. % носителя. Катализатор может содержать активный компонент, который, в свою очередь, может содержать драгоценный металл. Таким драгоценным металлом может быть платина либо палладий.

Также предлагается катализатор. Такой катализатор содержит представленные в настоящем изобретении активный компонент и носитель. Активный компонент выбирается из группы, состоящей из платины, палладия, а также их сочетания. Активный компонент может обладать размером частиц от 2 до 35 нм. Активный компонент может обладать дисперсией от 10 до 50%.

Для каждого носителя в рамках настоящего изобретения предлагается свой способ получения. Способ получения носителя включает растворение в воде прекурсора носителя и двух поверхностно-активных веществ с различными молекулярными массами с получением раствора алюминия; корректирование рН раствора алюминия до значений от 2 до 5; выдержку кислого раствора алюминия, в результате чего получается золь алюминия; сушка золя алюминия с получением сухого образца; измельчение сухого образца с получением измельченного сухого образца; прокаливание измельченного сухого образца с получением порошкообразного Al2O3; и формирование частиц Al2O3 из порошкообразного Al2O3. В результате получается носитель, состоящий из частиц Al2O3. Каждое из поверхностно-активных веществ может быть выбрано из группы, состоящей из PEG300, PEG3000, PEG10000, а также их сочетания.

Для каждого катализатора в рамках настоящего изобретения предлагается свой способ получения. Способ получения катализатора включает добавление представленного в настоящем изобретении носителя в раствор, содержащий прекурсор активного компонента и растворитель; удаление растворителя с получением образца образец; и прокаливание образца. В результате получается заявленный катализатор.

При этом предлагается способ очистки хвостового газа, образующегося в процессе синтеза оксалата посредством связывания СО. Такая очистка предусматривает подвергание хвостового газа воздействию эффективного количества представленного в настоящем изобретении катализатора, который был подвергнут процедуре восстановления. Эта очистка снижает уровень оксидов азота в хвостовом газе с более чем 80 ч. на млн до менее чем 50 ч. на млн.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В рамках настоящего изобретения предлагаются катализатор, предназначенный для очистки хвостового газа, а также способ получения и применение такого катализатора. Указанный катализатор может состоять из активного компонента и носителя. Авторы настоящего изобретения неожиданно обнаружили, что структуру катализатора можно изменять посредством корректирования распределения пор по размерам, удельной площади поверхности и объема поровых пространств его носителя Al2O3, при котором присутствующий в катализаторе активный компонент может становиться высокодисперсным. Подобный катализатор способен эффективно снижать уровень азота в хвостовом газе, образующемся в процессе синтеза оксалата путем связывания СО. Например, получаемый в результате очистки хвостовой газ содержит оксиды азота на уровне ниже 50 част/млн и отвечает нормам по уровню выбросов.

Используемый в настоящем документе термин «хвостовой газ» относится к газу, сбрасываемому в атмосферу из химического технологического процесса, в котором генерируется такой газ. Хвостовой газ, получаемый в процессе синтеза оксалата посредством связывания СО, представляет собой хвостовой газ, который образуется в процессе синтеза оксалата путем связывания СО и сбрасывается в атмосферу. Хвостовой газ, получаемый в процессе синтеза оксалата посредством связывания СО, может содержать оксиды азота (NOx) и метилнитрит (MN).

Используемый в настоящем документе термин «сырьевой газ» относится к газу, который вводится в химический технологически процесс. Сырьевой газ может вступать в реакцию с другими веществами, присутствующими в указанном химическом технологическом процессе. Сырьевой газ, используемый в синтезе оксалата путем связывания СО, может содержать монооксид азота (NO), монооксид углерода (СО), метанол (СН3ОН либо СН4О), метилнитрит (MN) и азот (N2).

Используемый в данном документе термин «катализатор» относится к присутствующему в химической реакции веществу, которое способствует такой химической реакции. Катализатор, предназначенный для очистки хвостового газа, получаемого в процессе синтеза оксалата посредством связывания СО, способствует химическим реакциям, в результате которых в хвостовом газе снижаются уровни оксидов азота (NOx) и/или метилнитрита (MN). Указанный катализатор может состоять из активного компонента и носителя.

Используемый в данном документе термин «активный компонент» относится к присутствующему в катализаторе веществу, которое отвечает за способствование химическим реакциям, в результате которых в хвостовом газе, получаемом в процессе синтеза оксалата посредством связывания СО, снижаются уровни оксидов азота (NOx) и/или метилнитрита (MN).

Используемый в настоящем документ термин «носитель» относится к присутствующему в катализаторе веществу, которое обеспечивает основу для активного компонента. В зависимости от своей структуры носитель может изменить распределение активного компонента по носителю настолько, что может быть изменена каталитическая активность самого активного компонента.

Используемый в данном документе термин «размер пор» относится к диаметру пор. Если поры имеют несферическую форму, размер таких пор может быть взят по среднему диаметру пор. Используемый в данном документе термин «бимодальное распределение пор по размерам» относится к бимодальной форме распределения пор по размерам (в дальнейшем - «PSD»), присущая для имеющихся в носителе либо катализаторе пор, обладающих разными размерами пор, то есть PSD с двумя различными пиками (либо локальными максимумами).

Используемый в данном документе термин «удельная площадь поверхности» относится к свойству твердого вещества, определяемому как общая площадь поверхности материала на единицу массы либо объема твердой фазы или насыпного объема. Используемый в настоящем документе термин «объем поровых пространств» относится к общему объему имеющихся в веществе небольших отверстий. Вещество, обладающее большим объемом поровых пространств, может иметь большую удельную площадь поверхности.

Используемый в данном документе термин «размер частиц» относится к диаметру частицы, которая может находится в твердом, жидком либо газообразном состоянии. Если частица имеет несферическую форму, размер такой частицы может быть взят по среднему диаметру частицы. Используемый в данном документе термин «распределение наночастиц по размерам» относится к численному процентному содержанию частиц в диапазоне размеров в общем количестве частиц. Используемый в данном документе термин «дисперсия» относится к численному процентному содержанию атомов активного компонента, вышедших на поверхность катализатора.

Термин «концентрация активного компонента» относится к массовому соотношению в катализаторе активного компонента к носителю.

При этом предлагается носитель катализатора очистки хвостового газа, образующегося в процессе синтеза оксалата посредством связывания СО. Носителем является оксид алюминия (АlО3). Носитель может состоять из одной или нескольких кристаллических полиморфных фаз. Например, носитель может состоять из α-Al2O3 и γ-Al2O3. При этом α-Аl2O3 может составлять примерно от 50 до 95 вес. % либо от 87 до 99 вес. % носителя.

Носитель может обладать бимодальным распределением пор по размерам. Бимодальное распределение пор по размерам может иметь первый пик примерно при 2-8 нм, а второй пик примерно при 20-50 нм, либо первый пик примерно при 15-35 нм, а второй пик примерно при 65-100 нм. Носитель может обладать размером пор примерно от 1 до 200 нм, от 2 до 120 нм, от 2 до 35 нм либо от 55 до 120 нм

Носитель может обладать удельной площадью поверхностью примерно от 5 до 35 м2/г либо от 55 до 120 м2/г. Носитель может обладать объемом поровых пространств примерно от 0,05 до 1,05 см3/г либо от 1,2 до 2 м2/г.

Используемый в настоящем документе термин «прекурсор носителя» относится к веществу, которое обеспечивает катализатор носителем. Прекурсор носителя может представлять собой вещество, содержащее алюминий. Так, например, прекурсор носителя может представлять собой изопропоксид алюминия, нитрат алюминия либо хлорид алюминия.

Здесь предлагается катализатор, содержащий представленные в настоящем изобретении активный компонент и носитель. Активный компонент может составлять примерно от 0,01 до 2,00 вес. %, от 0,01 до 0,5 вес. % либо от 0,5 до 2 вес. % от веса носителя. Сам катализатор может обладать удельной площадью поверхности от 1 до 200 м2/г, от 3 до 100 м2/г, от 3 до 20 м2/г либо от 25 до 100 м2/г. Такой катализатор может обладать объемом поровых пространств от 0,01 до 2,00 м2/г, от 0,02 до 1,00 м2/г, от 0,02 до 0,50 м3/г либо от 0,5 до 1,0 м2/г.

Активный компонент может содержать платину (Pt), палладий (Pd) либо их сочетание, предпочтительно Pt. Активный компонент может находиться в виде частиц, например, наночастиц. Такой активный компонент может обладать размером частиц примерно от 1 до 30 нм, от 2 до 25 нм, от 2 до 15 нм либо от 15 до 25 нм. Этот активный компонент может обладать дисперсией примерно на уровне от 5 до 60%, от 10 до 50%, от 10 до 30% либо от 30 до 50%.

Используемый в настоящем документе термин «прекурсор активного компонента» относится к веществу, которое обеспечивает катализатор активным компонентом. Например, прекурсором активного компонента может быть нитрат платины, сульфат платины либо хлорид платины. Такой прекурсор активного компонента может быть растворен в растворителе, в результате чего образуется раствор прекурсора активного компонента.

По каждому носителю в рамках настоящего изобретения предлагается свой способ получения. Такой способ включает растворение в воде прекурсора носителя и двух поверхностно-активных веществ с различными молекулярными массами, в результате чего получается раствор алюминия; корректирование рН раствора алюминия до кислого состояния; выдержку кислого раствора алюминия, в результате чего получается золь алюминия; сушка золя алюминия, в результате чего получается сухой образец; измельчение сухого образца; прокаливание измельченного сухого образца, в результате чего получается порошкообразный Аl2О3; а также получение частиц Аl2О3 из порошкообразного Аl2О3. В результате получается носитель, состоящий из частиц Аl2О3.

На этапе растворения каждое из поверхностно-активных веществ может представлять собой смесь PEG300, PEG3000, PEG10000 либо их сочетание. Указанный раствор можно быть подвергнут нагреванию для целей гидратации. Температура гидратации может составлять примерно от 40 до 100°С.

На этапе корректирования рН в раствор алюминия для корректирования его рН может быть добавлена кислота. Этой кислотой может быть яблочная кислота, винная кислота, уксусная кислота либо их соединения. Упомянутый кислый раствор алюминия может иметь рН от 2 до 5.

На этапе выдержки кислый раствор алюминия может выдерживаться на протяжении от 4 до 24 час.

На этапе сушки золь алюминия может сушиться путем выпаривания. Температура выпаривания может составлять от 60 до 100°С.

На этапе прокаливания измельченный сухой образец может быть подвергнут нагреванию до температуры прокаливания со скоростью нагрева 1°С/мин с дальнейшим прокаливанием в условиях атмосферного воздуха, в результате чего получается порошкообразный Al2O3. Температура прокаливания может составлять от 1000 до 1300°С. Время прокаливания может составлять от 5 до 8 час.При этом порошкообразный AI2O3 может быть сформирован в виде частиц Al2O3.

По каждому катализатору в рамках настоящего изобретения предлагается свой способ получения. Способ получения катализатора включает добавление представленного в настоящем изобретении носителя, состоящего из частиц Al2O3, в раствор, содержащий прекурсор активного компонента в растворителе; удаление растворителя, в результате чего получается образец; а также прокаливание образца. В результате получается заявленный катализатор. Упомянутый растворитель можно удалить путем ротационного выпаривания. Указанный образец может быть подвергнут нагреванию до температуры прокаливания со скоростью нагрева 1°С/мин. Температура прокаливания может составлять 450°С. Время прокаливания может составлять от 3 до 8 час.

Здесь предлагается способ очистки хвостового газа, образующегося в процессе синтеза оксалата посредством связывания СО, с высоким уровнем оксидов азота. Такой способ очистки включает подвергание хвостового газа воздействию эффективного количества представленного в настоящем изобретении катализатора, который был подвергнут процедуре восстановления. Перед очисткой хвостовой газ может иметь содержание оксидов азота на уровне выше, чем примерно 50, 60, 70, 80, 90 либо 100 ч. на млн. После очистки такой хвостовой газ может иметь содержание оксидов азота на уровне ниже, чем примерно 80, 70, 60, 50, 40, 30, 20 либо 10 ч. на млн, предпочтительно же ниже, чем примерно 50 ч. на млн.

Катализатор может быть подвергнут восстановлению в восстановительных условиях, как до, так и во время очистки хвостового газа, образующегося в процессе синтеза оксалата посредством связывания СО. Например, катализатор может быть подвергнут воздействию восстановительного газа. Сам восстановительный газ может содержать водород (Н2), азот (N2) либо их сочетание. Катализатор может подвергаться восстановлению при температуре от 300 до 500°С, например, 400°С, по меньшей мере на протяжении, например, примерно 3, 6, 9, 12, 15, 18,21 или 24 час.

Среди оксидов азота (NOx) могут быть различные вещества, в числе которых закись азота (N2O), монооксид азота (NO), диоксид азота (NO2), трехокись азота (N2O3), четырехокись азота (N2O4), а также закись азота (N2O5) и тому подобное.

Термин «примерно», используемый в настоящем документе при упоминании измеряемого значения, например, количества, процента и тому подобного, предназначен для охвата отклонений в пределах ±20% либо ±10%, более предпочтительно -±5%, еще более предпочтительно -±1% и еще более предпочтительно -±0,1% от указанного значения, поскольку такие отклонения соответствуют норме.

Образец 1. Носитель Al2O3-1

Был получен носитель Al2O3-1. 40,848 г изопропоксида алюминия растворили в 150 мл деионизированной воды, в результате чего был получен раствор в химическом стакане емкостью 250 мл. К раствору добавили 10 г PEG 300, перемешали и нагрели до 80°С.После того как раствор стал прозрачным и однородным, в него добавили 0,4 г ледяной уксусной кислоты, а далее его на протяжении 6 час дефлегмировали, в результате чего был получен золь алюминия. Этот золь алюминия высушили в вакуум-сушильном шкафу при температуре 60°С, в результате чего получили сухой образец. Такой сухой образец измельчали, нагревали до 1200°С со скоростью нагрева 5°С/мин, а также на протяжении 3 час прокаливали, в результате чего получили порошкообразный Al2O3-1. Такой порошкообразный Al2O3-1 сформовали, в результате чего получили гранулы A12O3-1.

Образец 2. Носитель Аl2О3-2

Носитель Аl2О3-2 был получен в соответствии со способом, описанным для образца 1, за исключением того, что вместо PEG 300 использовался PEG 3000.

Образец 3. Носитель Аl2О3-3

Носитель Аl2О3-3 был получен в соответствии со способом, описанным для образца 1, за исключением того, что вместо PEG 300 использовался PEG 10000.

Образец 4. Носитель Аl2О3-4

Носитель Аl2О3-4 был получен в соответствии со способом, описанным для образца 3, за исключением того, что вместо уксусной кислоты использовалась яблочная кислота.

Образец 5. Носитель Аl2О3-5

Носитель Аl2О3-5 был получен в соответствии со способом, описанным для образца 3, за исключением того, что вместо уксусной кислоты использовалась винная кислота.

Образец 6. Носитель Al2O3-6

Носитель Al2O3-6 был получен в соответствии со способом, описанным для образца

5, за исключением того, что вместо 10 г PEG 10000 использовалось 5 г PEG 3000 и 5 г PEG 10000.

Образец 7. Носитель Al2O3-7

Носитель Al2O3-7 был получен в соответствии со способом, описанным для образца 6, за исключением того, что вместо 0,4 винной кислоты использовалось 0,2 г винной кислоты.

Образец 8. Носитель Al2O3-8

Носитель Al2O3-8 был получен в соответствии со способом, описанным для образца 6, за исключением того, что вместо 0,4 винной кислоты использовалось 0,3 г винной кислоты.

Образец 9. Носитель Аl2О3-9

Носитель Аl2О3-9 был получен в соответствии со способом, описанным для образца 6, за исключением того, что вместо 0,4 винной кислоты использовалось 0,5 г винной кислоты.

Образец 10. Катализатор Рt-Аl2О3

Катализатор Pt- Аl2О3-l был получен с содержанием Pt в концентрации 0,5 вес %. Частицы Аl2О3-I были добавлены в 16 г 0,511% раствора нитрата платины в химическом стакане емкостью 10 мл, а затем высушены методом ротационного выпаривания при температуре 80°С, в результате чего был получен сухой образец. Такой высушенный | образец измельчали и на протяжении 5 часов в условиях атмосферного воздуха нагревали до 450°С при скорости нагрева 1°С/мин. в результате чего получили катализатор Pt-Аl2О3-1.

Катализаторы Pt- Аl2О3-2, Pt- Аl2О3-3, Pt- Аl2О3-4, Pt- Аl2О3-5, Pt- Аl2О3-6, Pt- Аl2О3-7, Pt- Аl2О3-8 и Pt- Аl2О3-9 были получены в соответствии со способом, используемом для | получения Pt- Аl2О3-1, за исключением того, что вместо носителя Аl2О3-1 были использованы, соответственно, носители Аl2О3-2, Аl2О3-3, Аl2О34, Аl2О3-5, Аl2О3-6, Аl2О3-7, Аl2О3-8 и Аl2О3-9.

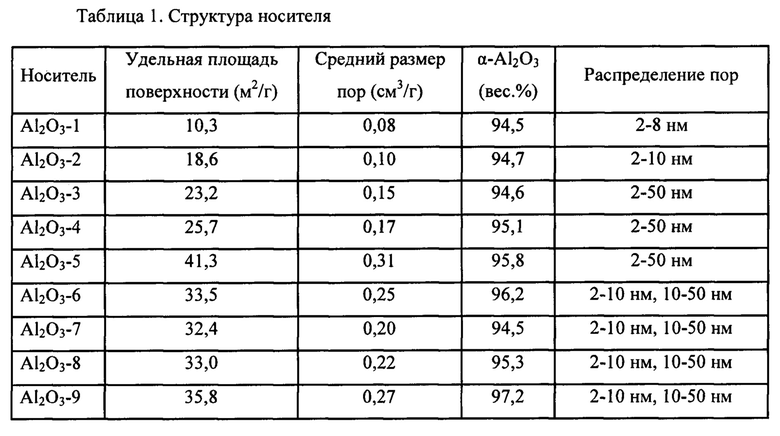

Образец 11. Структура носителя

Был проведен анализ структуры носителей в образцах 1-9. В таблице 1 показаны удельная площадь поверхности, средний размер пор, содержание а-А120з, а также распределение пор по этим носителям. Носители Аl2О3-6, Аl2О3-7, Аl2О3-8 и Аl2О3-9 демонстрировали бимодальное распределение пор по размерам.

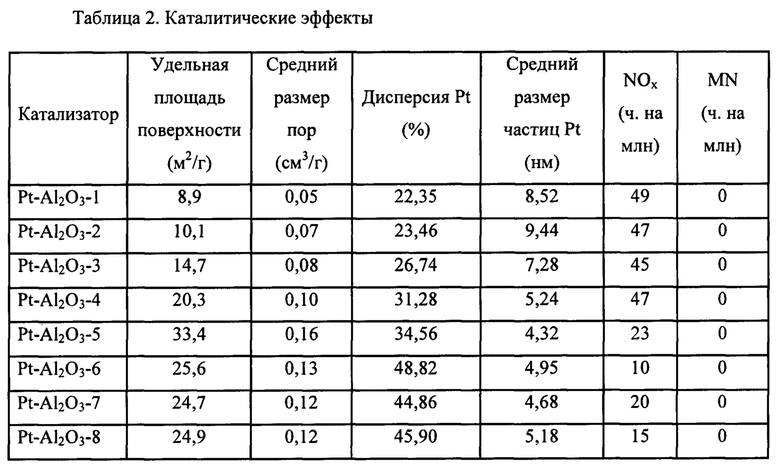

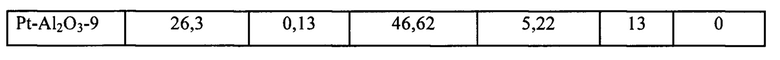

Образец 12. Каталитические эффекты

Катализаторы по образцу 10 были подвергнуты оценке по следующей методике:

(1) Температуру со скоростью нагрева 1°С/мин в условиях атмосферы при 20% Н2 и 80% N2 повышали до 400°С, а затем поддерживали на протяжении 12 час.

(2) Подали сырьевой газ. Этот сырьевой газ, если брать из расчета на общий его объем, состоял на 4% из метилнитрит (MN), на 10% из NO, на 10% из СО, на 3% из СН4О, а в остальном из N2.

(3) Температура поддерживалась на уровне 230°С, давление составляло 0,1 МПа, а объемная скорость - 3000 час-1.

В таблице 2 показаны удельная площадь поверхности, средний размер пор, дисперсия Pt и средний размер пор Pt указанных катализаторов, а также содержание оксидов азота (NOx) и метилнитрита (MN) в хвостовом газе, прошедшем очистку с применением таких катализаторов. По всем подвергнутым испытанием катализаторам в прошедших очистку хвостовых газах совершенно отсутствовал MN, а содержание NOx было ниже 50 ч. на млн. Хвостовые газы, прошедшие очистку с применением таких катализаторов Pt- Аl2О3-6, Pt- Аl2О3-7, Pt- Аl2О3-8 либо Аl2О3-9, соответствующие носители которых имели бимодальное распределение частиц по размерам, показали уровень a NOx не более 20 ч. на млн и полное отсутствие MN.

Хотя заявленное изобретение проиллюстрировано и описано в настоящем документе с упоминанием конкретных варианты осуществления, оно никак не ограничивается продемонстрированными характеристиками. Наоборот, в эти характеристики в пределах объема и диапазона эквивалентов формулы изобретения могут вноситься различные изменения без отступления от самого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор, способ его приготовления и способ очистки отходящих газов от оксидов азота | 2017 |

|

RU2647847C1 |

| Катализатор для получения синтетических углеводородов с высоким содержанием изоалканов и способ его получения | 2017 |

|

RU2672357C1 |

| Катализатор для селективной очистки газов от оксидов азота и способ его применения | 2024 |

|

RU2836182C1 |

| КАТАЛИЗАТОР СИНТЕЗА ОКСАЛАТА ПОСРЕДСТВОМ РЕАКЦИИ СВЯЗЫВАНИЯ CO, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЯ | 2018 |

|

RU2702116C1 |

| Катализатор, его применение и способ удаления карбонилсульфида из природного газа | 2022 |

|

RU2840458C2 |

| КАТАЛИЗАТОР КАРБОНИЛИРОВАНИЯ И ЕГО ПОЛУЧЕНИЕ | 2018 |

|

RU2702107C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗБИРАТЕЛЬНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА В СМЕСИ С АММИАКОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2515514C1 |

| МОНОЛИТНЫЙ КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2553265C2 |

| КАТАЛИЗАТОР ДЛЯ ИЗБИРАТЕЛЬНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА В СМЕСИ С АММИАКОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2515529C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

Изобретение относится к катализаторам для очистки хвостовых газов. Предложен носитель катализатора очистки хвостового газа, образующегося в процессе синтеза оксалата посредством связывания СО, состоящий из Al2O3 и имеющий бимодальное распределение пор по размерам, имеющее первый пик при 2-10 нм и второй пик при 10-50 нм, и указанный носитель состоит из α-Al2O3 и γ- Al2O3, и α-Al2O3 составляет от 50 до 99 вес. % носителя. Предложены также катализатор очистки хвостового газа, образующегося в процессе синтеза оксалата, содержащий указанный носитель, способы получения предложенных носителя и катализатора, а также способ очистки хвостового газа с использованием упомянутого катализатора. Технический результат – катализатор с использованием предложенного носителя позволяет повысить эффективность снижения уровней оксидов азота и алкилнитрита в хвостовых газах, образующихся в процессе синтеза оксалата посредством связывания СО. 5 н. и 6 з.п. ф-лы, 2 табл.

1. Носитель катализатора очистки хвостового газа, образующегося в процессе синтеза оксалата посредством связывания СО, состоящий из Аl2O3 и имеющий бимодальное распределение пор по размерам, причем бимодальное распределение пор по размерам имеет первый пик при 2-10 нм, а второй пик при 10-50 нм, и указанный носитель состоит из α-Аl2O3 и γ-Аl2O3, и в котором α-Аl2O3 составляет от 50 до 99 вес. % носителя.

2. Носитель по п. 1, в котором указанный носитель обладает размером пор от 0,05 до 2,0 см3/г.

3. Носитель по п. 1, в котором указанный носитель обладает удельной площадью поверхности от 5 до 120 м2/г.

4. Носитель по п. 1, в котором указанный носитель обладает объемом поровых пространств от 0,05 до 2,0 см3/г.

5. Носитель по п. 1, в котором указанный катализатор дополнительно содержит активный компонент, и в котором активный компонент содержит драгоценный металл.

6. Носитель по п. 5, в котором драгоценным металлом является платина либо палладий.

7. Катализатор очистки хвостового газа, образующегося в процессе синтеза оксалата посредством связывания СО, содержащий активный компонент и носитель по п. 1, в котором активный компонент представляет собой платину, причем активный компонент обладает размером частиц от 2 до 35 нм.

8. Катализатор по п. 7, в котором активный компонент обладает дисперсией от 10 до 50%.

9. Способ получения носителя по п. 1, включающий:

(a) растворение в воде прекурсора носителя и двух поверхностно-активных веществ с различными молекулярными массами с получением раствора алюминия, причем прекурсор носителя выбран из изопропоксида алюминия, нитрата алюминия и хлорида алюминия, а каждое из поверхностно-активных веществ выбрано из группы, состоящей из PEG300, PEG3000, PEG10000 и их сочетания;

(b) корректирование рН раствора алюминия до значений от 2 до 5;

(c) выдержку кислого раствора алюминия с получением золя алюминия;

(d) сушку золя алюминия с получением сухого образца;

(e) измельчение сухого образца с получением измельченного сухого образца;

(f) прокаливание измельченного сухого образца с получением порошкообразного Аl2O3; и

(g) формирование из порошкообразного Аl2O3 частиц Аl2O3 с получением носителя, состоящего из частиц Аl2O3.

10. Способ получения катализатора по п. 7, включающий:

(a) добавление носителя по п. 1 в раствор, содержащий прекурсор активного компонента и растворитель, причем прекурсор активного компонента выбран из нитрата платины, сульфата платины и хлорида платины;

(b) удаление растворителя с получением образца; и

(с) прокаливание образца с получением указанного катализатора.

11. Способ очистки хвостового газа, образующегося в процессе синтеза оксалата посредством связывания СО и содержащего оксиды азота на уровне выше 80 ч. на млн, включающий подвергание хвостового газа воздействию эффективного количества катализатора по п. 7, в котором катализатор был подвергнут восстановлению, в результате чего уровень оксидов азота в хвостовом газе снижают до менее 50 ч. на млн.

| КАТАЛИЗАТОР И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2010 |

|

RU2585766C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1996 |

|

RU2102143C1 |

| Способ очистки отходящих газов от оксидов азота | 1987 |

|

SU1590118A1 |

| WO 2018053690 A1, 29.03.2018. | |||

Авторы

Даты

2019-10-22—Публикация

2018-10-22—Подача