Уровень техники

Изобретение относится к катализатору, в частности, к катализатору для получения метилгликолята, и способу его получения.

Уровень техники

Метилгилколят является простейшим гидроксикарбоксилатом. Как важный промежуточный продукт переработки химического сырья и превосходный растворитель, метилгликолят используют в следующих целях в качестве промежуточного продукта: получение этиленгликоля путем гидрирования, получение гликолевой кислоты путем гидролиза, получение диметилмалоната путем карбонилирования, получение глицина путем аммонолиза и т.д. Метилгликолят широко используют в химической промышленности, медицине, производстве красителей и в других областях и имеет широкие перспективы применения.

В настоящее время основные процессы производства метилгликолята в Китае и за рубежом включают карбонилирование и этерификацию формальдегида, гидролиз хлоруксусной кислоты, реакцию присоединения формальдегида и формонитрила, реакцию сочетания метилформиата и формальдегида, реакцию свободнорадикального присоединения метилаля и формальдегида и т.д., которые обычно имеют недостатки, такие как сильное загрязнение, высокое потребление энергии, высокая токсичность, коррозия оборудования и т.д. В результате в Китае нет хорошо продуманного технологического метода. В настоящее время при производстве метилгликолята в Китае все еще используют способ, включающий реакцию смеси хлоруксусной кислоты и раствора каустической соды с последующей этерификацией, который характеризуется серьезной коррозией, сильным загрязнением, низким выходом, высокой стоимостью и высоким содержанием примесей в продукте. Ввиду недостатков, связанных с высоким потреблением энергии, сильным загрязнением и высокой стоимостью отечественных технологических методов, крайне необходимо разработать экологически безопасный синтез и технологический метод.

В последние годы были сделаны большие открытия в производстве этиленгликоля (ЭГ) из угля или природного газа, особенно в способе сочетания СО с метилнитритом для синтеза диметилоксалата с последующим гидрированием диметилоксалата для получения этиленгликоля. В настоящее время многие группы промышленных предприятий работают без сбоев. На этом фоне гидрирование диметилоксалата до метилгликолята позволит в полной мере использовать богатые ресурсы угля и природного газа Китая и развить химию метана (С1), что является экономичным, экологически чистым и устойчивым технологическим методом, соответствующим национальным условиям Китая.

Отечественные научно-исследовательские институты и предприятия провели исследования способа производства метилгликолята из оксалата путем гидрирования и достигли определенных успехов. В заявке на патент Китая CN 105585483 A раскрыт способ синтеза гликолята. В условиях температуры реакции 150-240°С, реакционного давления 0,5-4 МПа, объемной массовой скорости оксалата 0,1-3 ч-1, молярного отношения водорода к оксалату (10-160):1, получали выходящий поток содержащий гликолят. Конверсия оксалата составляла 100%, а выход метилгликолята составлял 92%. Однако есть еще возможности для дальнейшего улучшения селективности относительно метилгликолята.

В заявке на патент Китая CN 105622418 A раскрыт способ и катализатор для получения метилгликолята из оксалата путем гидрирования. В катализаторе использовали медь в качестве активного компонента и композиционный оксид на основе диоксида кремния в качестве носителя. Селективность по метилгликоляту была высокой, но конверсия оксалата была низкой.

В заявке на патент Китая CN 107442113 A описан многоступенчатый катализатор на основе Ag со структурой наноцветков для гидрирования оксалата до метилгликолята. Температура реакции составляла 180-220°С, давление реакции составляло 1-4 МПа, молярное отношение водорода к сложному эфиру составляло 80-120, массовая объемная скорость оксалата составляла 1,5-2 ч-1, конечная конверсия оксалата составила 98,6%, а селективность по метилгликоляту составила 94,5%. Приготовление катализатора является сложным, процесс синтеза носителя трудно регулировать, воспроизводимость плохая, способ не подходит для промышленного производства, а конверсия низкая.

В патенте Китая CN 103372453 B раскрыт катализатор для синтеза метилгликолята и способ его получения. Катализатор представлял собой Ag-M/SiO2, где SiO2 являлся носителем, Ag являлся основным активным компонентом, а М являлся промотором, при этом масса Ag составляла 1-20% от общей массы катализатора, а масса М составляла 0,1%-5,0% от общей массы катализатора. Промотор М представлял собой один или более из следующих элементов: Mg, Са, Ti, Zr, V, Nb, Mo, W, Mn, Re, Fe, Ru, Co, Rh, Ir, Ni, Pd, Pt, Cu, Au, Zn, Cd, B, Al, C, N, P, La и Се, но способ получения катализатора, указанный в патенте, был сложным и нелегким для промышленного внедрения. Селективность по метилгликоляту требует улучшения. Хотя в патенте указано, что к катализатору можно добавлять промоторы, на самом деле не все перечисленные промоторы обладают хорошим эффектом. Фактически, тип и количество промоторов оказывают большое влияние на катализатор.

Согласно опубликованной в настоящее время технологии, в синтезе метилгликолята из оксалата путем гидрирования в основном используют катализаторы на основе Cu и Ag. В фактическом процессе приготовления и применения распределение активных компонентов катализатора неравномерно, и с увеличением времени реакции частицы Cu и Ag спекаются, а затем растут, что приводит к снижению конверсии и селективности.

Краткое описание изобретения

Целью изобретения является обеспечение катализатора для получения метилгликолята с высокой активностью, высокой селективностью, простым приготовлением катализатора и низкой стоимостью, а также способа его получения и применения для преодоления недостатков предшествующего уровня техники.

Цель изобретения может быть реализована путем следующего технического решения: катализатор для получения метилгликолята, отличающийся тем, что он содержит следующие компоненты в массовых процентах:

диоксид кремния 65%-90%;

серебро 5%-20%;

никель 0,1-5%;

лантан 0,01%-5%;

металлический элемент М 0,01%-5%.

Металлический элемент М выбран из одного из титана, церия, кобальта или циркония, и эти элементы присутствуют в форме связанных с кислородом.

Сумма массового процентного содержания лантана и металлического элемента М составляет более 0,05% и менее 8%.

В качестве диоксида кремния выбран пористый диоксид кремния со средним размером частиц 0,1-6 мм и удельной поверхностью по БЭТ 200-600 м2/ г.

Серебро, никель, лантан и металлический элемент М получены из их соответствующих нитратов.

Способ получения катализатора для получения метилгликолята, отличающийся тем, что он включает следующие стадии:

1) взвешивание растворов солей серебра, никеля, лантана и металлического элемента М для приготовления смешанного раствора определенной концентрации;

2) взвешивание определенного количества диоксида кремния в соответствии с требованиями к составу катализатора;

3) засыпку носителя из диоксида кремния, полученного на стадии (2), в смешанный раствор, приготовленный на стадии (1);

4) помещение смеси диоксида кремния и смешанного раствора, приготовленной на стадии (3), в ультразвуковой реактор и обработку в течение 20-60 мин;

5) выдержку твердого вещества и раствора после реакции на стадии (4) при комнатной температуре в течение 1-6 ч, сушку и обжиг для получения продукта.

На стадии (5) температура сушки составляет 80-100°С, время сушки составляет 10-24 часа, температура обжига составляет 450-550°С, а время обжига составляет 2-6 часов.

Применение катализатора для получения метилгликолята, отличающееся тем, что катализатор применяют для реакции диметилоксалата и газа, содержащего молекулярный водород, с получением метилгликолята.

Реакцию проводят при температуре 180-250°С, молярном отношении водорода к диметилоксалату (40-200):1, давлении реакции 2,0-3,5 МПа и объемной скорости 0,1-2,0 ч-1.

По сравнению с предшествующим уровнем техники, посредством ультразвуковой реакции смеси диоксида кремния и раствора изобретение может значительно увеличить диспергирование каждого элемента и позволить более равномерно ввести каждый элемент в катализатор. Добавление лантана и циркония может значительно улучшить агрегацию серебра на катализаторе и термическую стабильность катализатора. Добавление лантана также приводит к значительному увеличению поверхностных активных центров катализатора, и в процессе дальнейшего применения не происходит постоянного увеличения частиц серебра. Следовательно, изобретение используют для гидрирования оксалата с получением метилгликолята, где катализатор имеет лучшую активность и селективность по метилгликоляту, лучшую термическую стабильность, более простой способ получения и более низкую стоимость, чем существующие катализаторы.

Подробное описание изобретения

Ниже приведено подробное описание воплощений изобретения. Воплощения реализуют на основе технического решения изобретения, и приведены подробные пути реализации и конкретные рабочие процессы. Однако объем защиты изобретения не ограничивается нижеследующими воплощениями.

Пример 1

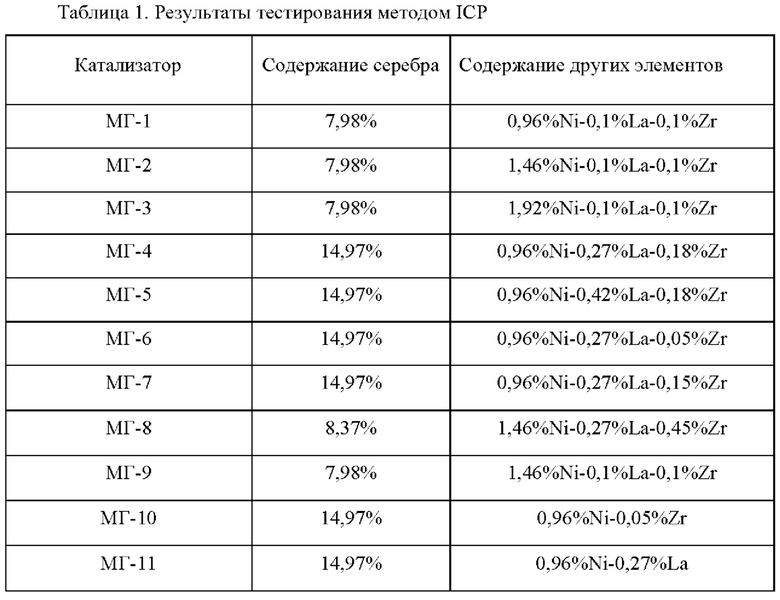

110 г деионизированной воды добавляли к 12,75 г нитрата серебра, 5,01 г нитрата никеля, 0,35 г нитрата лантана и 0,52 г нитрата циркония для приготовления раствора I. 100 г диоксида кремния добавляли к раствору I для приготовления смеси II. Смесь II помещали в ультразвуковой реактор и проводили реакцию в течение 40 минут, затем ее вынимали и выдерживали при комнатной температуре в течение 2 часов. Затем ее сушили при 80°С в течение 12 часов и обжигали при 500°С в течение 4 часов. После обжига получали катализатор МГ-1 для получения метилгликолята. Образец тестировали методом ICP. Результаты представлены в таблице 1.

Пример 2

110 г деионизированной воды добавляли к 12,75 г нитрата серебра, 7,71 г нитрата никеля, 0,35 г нитрата лантана и 0,52 г нитрата циркония для приготовления раствора I. 100 г диоксида кремния добавляли к раствору I для приготовления смеси II. Смесь II помещали в ультразвуковой реактор и проводили реакцию в течение 40 минут, затем ее вынимали и выдерживали при комнатной температуре в течение 2 часов. Затем ее сушили при 80°С в течение 12 часов и обжигали при 500°С в течение 4 часов. После обжига получали катализатор МГ-2 для получения метилгликолята. Образец тестировали методом ICP. Результаты представлены в таблице 1.

Пример 3

110 г деионизированной воды добавляли к 12,75 г нитрата серебра, 10,24 г нитрата никеля, 0,35 г нитрата лантана и 0,52 г нитрата циркония для приготовления раствора I. 100 г диоксида кремния добавляли к раствору I для приготовления смеси II. Смесь II помещали в ультразвуковой реактор и проводили реакцию в течение 40 минут, затем ее вынимали и выдерживали при комнатной температуре в течение 2 часов. Затем ее сушили при 80°С в течение 12 часов и обжигали при 500°С в течение 4 часов. После обжига получали катализатор МГ-3 для получения метилгликолята. Образец тестировали методом ICP. Результаты представлены в таблице 1.

Пример 4

110 г деионизированной воды добавляли к 24,33 г нитрата серебра, 5,01 г нитрата никеля, 1,12 г нитрата лантана и 1,18 г нитрата циркония для приготовления раствора I. 100 г диоксида кремния добавляли к раствору I для приготовления смеси II. Смесь II помещали в ультразвуковой реактор и проводили реакцию в течение 50 минут, затем ее вынимали и выдерживали при комнатной температуре в течение 2 часов. Затем ее сушили при 80°С в течение 12 часов и обжигали при 500°С в течение 4 часов. После обжига получали катализатор МГ-4 для получения метилгликолята. Образец тестировали методом ICP. Результаты представлены в таблице 1.

Пример 5

110 г деионизированной воды добавляли к 24,33 г нитрата серебра, 5,01 г нитрата никеля, 1,73 г нитрата лантана и 1,18 г нитрата циркония для приготовления раствора I. 100 г диоксида кремния добавляли к раствору I для приготовления смеси II. Смесь II помещали в ультразвуковой реактор и проводили реакцию в течение 50 минут, затем ее вынимали и выдерживали при комнатной температуре в течение 2 часов. Затем ее сушили при 80°С в течение 12 часов и обжигали при 500°С в течение 4 часов. После обжига получали катализатор МГ-5 для получения метилгликолята. Образец тестировали методом ICP. Результаты представлены в таблице 1.

Пример 6

110 г деионизированной воды добавляли к 24,33 г нитрата серебра, 5,01 г нитрата никеля, 1,12 г нитрата лантана и 0,28 г нитрата циркония для приготовления раствора I. 100 г диоксида кремния добавляли к раствору I для приготовления смеси II. Смесь II помещали в ультразвуковой реактор и проводили реакцию в течение 50 минут, затем ее вынимали и выдерживали при комнатной температуре в течение 2 часов. Затем ее сушили при 80°С в течение 12 часов и обжигали при 500°С в течение 4 часов. После обжига получали катализатор МГ-6 для получения метилгликолята. Образец тестировали методом ICP. Результаты представлены в таблице 1.

Пример 7

110 г деионизированной воды добавляли к 24,33 г нитрата серебра, 5,01 г нитрата никеля, 1,12 г нитрата лантана и 0,81 г нитрата циркония для приготовления раствора I. 100 г диоксида кремния добавляли к раствору I для приготовления смеси II. Смесь II помещали в ультразвуковой реактор и проводили реакцию в течение 50 минут, затем ее вынимали и выдерживали при комнатной температуре в течение 2 часов. Затем ее сушили при 80°С в течение 12 часов и обжигали при 500°С в течение 4 часов. После обжига получали катализатор МГ-7 для получения метилгликолята. Образец тестировали методом ICP. Результаты представлены в таблице 1.

Пример 8

110 г деионизированной воды добавляли к 14,77 г нитрата серебра, 7,62 г нитрата никеля, 1,12 г нитрата лантана и 2,50 г нитрата циркония для приготовления раствора I. 100 г диоксида кремния добавляли к раствору I для приготовления смеси II. Смесь II помещали в ультразвуковой реактор и проводили реакцию в течение 50 минут, затем ее вынимали и выдерживали при комнатной температуре в течение 2 часов. Затем ее сушили при 80°С в течение 12 часов и обжигали при 500°С в течение 4 часов. После обжига получали катализатор МГ-8 для получения метилгликолята. Образец тестировали методом ICP. Результаты представлены в таблице 1.

Сравнительный пример 1

110 г деионизированной воды добавляли к 12,75 г нитрата серебра, 7,71 г нитрата никеля, 0,35 г нитрата лантана и 0,52 г нитрата циркония для приготовления раствора I. 100 г диоксида кремния добавляли к раствору I для приготовления смеси II. Смесь II выдерживали при комнатной температуре в течение 2 часов. Затем ее сушили при 80°С в течение 12 часов и обжигали при 500°С в течение 4 часов. После обжига получали катализатор МГ-9 для получения метилгликолята. Образец тестировали методом ICP. Результаты представлены в таблице 1.

Сравнительный пример 2

110 г деионизированной воды добавляли к 24,33 г нитрата серебра, 5,01 г нитрата никеля и 0,28 г нитрата циркония для приготовления раствора I. 100 г диоксида кремния добавляли к раствору I для приготовления смеси II. Смесь II помещали в ультразвуковой реактор и проводили реакцию в течение 50 минут, затем ее вынимали и выдерживали при комнатной температуре в течение 2 часов. Затем ее сушили при 80°С в течение 12 часов и обжигали при 500°С в течение 4 часов. После обжига получали катализатор МГ-10 для получения метилгликолята. Образец тестировали методом ICP. Результаты представлены в таблице 1.

Сравнительный пример 3

110 г деионизированной воды добавляли к 24,33 г нитрата серебра, 5,01 г нитрата никеля и 1,12 г нитрата лантана для приготовления раствора I. 100 г диоксида кремния добавляли к раствору I для приготовления смеси II. Смесь II помещали в ультразвуковой реактор и проводили реакцию в течение 50 минут, затем ее вынимали и выдерживали при комнатной температуре в течение 2 часов. Затем ее сушили при 80°С в течение 12 часов и обжигали при 500°С в течение 4 часов. После обжига получали катализатор МГ-11 для получения метилгликолята. Образец тестировали методом ICP. Результаты представлены в таблице 1.

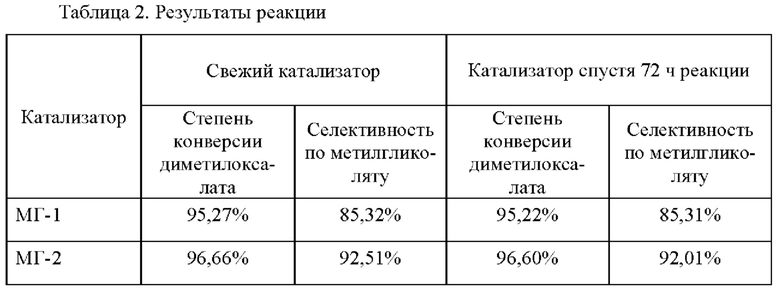

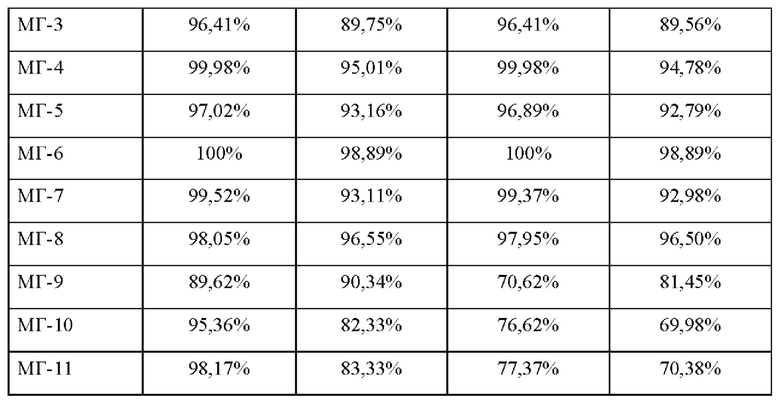

Катализаторы помещали в реактор с неподвижным слоем для оценочного испытания. В качестве сырья использовали диметилоксалат и водород, молярное отношение водорода к диметилоксалату составляло 100:1, температура реакции составляла 190°С, давление составляло 2,5 МПа, а массовая объемная скорость реакции составляла 1,0 час-1. Результаты реакции представлены в таблице 2.

Из приведенной выше таблицы видно, что под действием катализатора по изобретению степень конверсии диметилоксалата может достигать 100%, а селективность - 98,89%. После 72 часов реакции степень конверсии диметилоксалата под действием катализатора по изобретению поддерживалась на уровне 100%, поэтому катализатор по изобретения имеет высокую степень конверсии, высокую селективность, хорошую диспергируемость и хорошую термическую стабильность.

Изобретение относится к катализатору для получения метилгликолята, содержащему следующие компоненты в массовых процентах: диоксид кремния 65-90; серебро 5-20; никель 0,1-5; лантан 0,01-5; металлический элемент М 0,01-5, где металлический элемент М выбран из одного из титана, церия, кобальта или циркония, и эти элементы присутствуют в форме связанных с кислородом. Изобретение также относится к способу получения катализатора и применению катализатора для получения метилгликолята. Технический результат заключается в получении метилгликолята с высокой активностью, высокой селективностью, и в простом получении катализатора. и низкой стоимости. 3 н. и 5 з.п. ф-лы, 2 табл., 11 пр.

1. Катализатор для получения метилгликолята, содержащий следующие компоненты в массовых процентах:

где металлический элемент М выбран из одного из титана, церия, кобальта или циркония и эти элементы присутствуют в форме связанных с кислородом.

2. Катализатор для получения метилгликолята по п. 1, в котором сумма массового процентного содержания лантана и металлического элемента М составляет более 0,05% и менее 8%.

3. Катализатор для получения метилгликолята по п. 1, в котором в качестве диоксида кремния выбран пористый диоксид кремния со средним размером частиц 0,1-6 мм и удельной поверхностью по БЭТ 200-600 м2/г.

4. Катализатор для получения метилгликолята по п. 1, в котором серебро, никель, лантан и металлический элемент М получены из соответствующих нитратов.

5. Способ получения катализатора для получения метилгликолята по любому из пп. 1-4, включающий следующие стадии:

1) взвешивание растворов солей серебра, никеля, лантана и металлического элемента М для приготовления смешанного раствора определенной концентрации;

2) взвешивание определенного количества диоксида кремния в соответствии с требованиями к составу катализатора;

3) засыпку носителя из диоксида кремния, приготовленного на стадии (2), в смешанный раствор, приготовленный на стадии (1);

4) помещение смеси диоксида кремния и смешанного раствора, приготовленной на стадии (3), в ультразвуковой реактор и обработку в течение 20-60 мин;

5) выдержку твердого вещества и раствора после реакции на стадии (4) при комнатной температуре в течение 1-6 ч, сушку и обжиг для получения продукта.

6. Способ получения катализатора для получения метилгликолята по п. 5, в котором на стадии (5) температура сушки составляет 80-100°С, время сушки составляет 10-24 часа, температура обжига составляет 450-550°С, а время обжига составляет 2-6 часов.

7. Применение катализатора для получения метилгликолята по п. 1, в котором катализатор применяют для реакции диметилоксалата и газа, содержащего молекулярный водород, с получением метилгликолята.

8. Применение катализатора для получения метилгликолята по п. 7, в котором реакцию проводят при температуре 180-250°С, молярном отношении водорода к диметилоксалату (40-200):1, давлении реакции 2,0-3,5 МПа и объемной скорости 0,1-2,0 ч-1.

| CN 103372453 В, 03.06.2015 | |||

| CN 102336666 A, 01.02.2012 | |||

| CN 102001944 A, 06.04.2011 | |||

| CN 104525219 A, 22.04.2015 | |||

| CN 105582915 A, 18.05.2016 | |||

| WO 2018102676 A1, 07.06.2018 | |||

| ИЗНОСОСТОЙКИЕ КАТАЛИЗАТОРЫ АММОКСИДИРОВАНИЯ НА ОСНОВЕ СМЕШАННЫХ ОКСИДОВ МЕТАЛЛОВ | 2011 |

|

RU2600977C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2623218C1 |

| Шлифовальный станок | 1930 |

|

SU23812A1 |

Авторы

Даты

2021-12-02—Публикация

2019-08-22—Подача