ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к катализатору, предназначенному для очистки хвостовых газов угольного этиленгликоля.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Этиленгликоль является важным химическим сырьем, а также стратегическим материалом для производства сложных полиэфиров, которые могут быть использованы для получения полиэфирного волокна, бутылок для напитков, пленок, взрывчатых веществ и глиоксаля. Их можно использовать в качестве антифризов, пластификаторов, гидравлических жидкостей, растворителей и т.д. «Угольный этиленгликоль» представляет собой этиленгликоль, полученный по технологическому маршруту, проходящему через этап диэтилового эфира щавелевой кислоты, с использованием угля вместо присутствующего в нефтепродуктах этилена. Эксперты отмечают, что такой технический маршрут производства соответствует характеристикам китайских ресурсов, в числе которых отсутствие нефти, дефицит газа, а также относительно богатые залежи угля.

В настоящее время технологический маршрут получения этиленгликоля из угля в КНР главным образом используется для производственного метода на основе щавелевой кислоты. Ввиду побочных реакций и привносимых сырьевым газом примесей некоторые присутствующие в циркулирующем газе инертные компоненты непрерывно накапливаются в таких объемах, что часть такого газа сбрасывается из промышленного технологического оборудования в виде хвостовых газов. Прямой сброс может привести к серьезному загрязнению окружающей среды ввиду присутствия в хвостовых газах больших объемов оксидов азота (NOx) и метилнитрита (MN). MN - это не только легко воспламеняющийся и взрывоопасный газ, но также газ, обладающий сильной токсичностью. При вдыхании MN может образовывать при контакте с присутствующими в крови красными кровяными клетками метгемоглобин, вследствие чего такие красные кровяные клетки теряют способность переносить кислород. По механизму своей токсичности он подобен монооксиду углерода, но он значительно токсичней, чем монооксид углерода. Поэтому, перед сбросом хвостовых газов их необходимо очищать путем снижения концентрации NOx до уровня, соответствующего экологическими нормам, а также снижения концентрации MN посредством преобразования MN.

Хотя в настоящее время на рынке доступны катализаторы первичной денитрации, такие катализаторы не пригодны для данной цели ввиду специфичности состава хвостовых газов угольного этиленгликоля. Во-первых, в хвостовых газах высокая концентрация NOx, которая составляет примерно от 3 до 20%, что уровня концентрации NOx в обычных хвостовых газах. Во-вторых, у хвостовых газов угольного этиленгликоля является сложный состав. Помимо NOx, в них содержатся относительно высокая концентрация MN, окись углерода (СО), метан, пары метанола и т.д. В частности, концентрация МН достигает примерно 16%. Использование при очистке хвостовых газов угольного этиленгликоля обычных катализаторов денитрации может привести к таким проблемам, как чрезмерные выбросы NOx, короткий срок службы катализатора, а также неполное преобразование MN. Таким образом, сохраняется потребность в катализаторе, подходящем для очистки хвостовых газов угольного этиленгликоля до уровня, соответствующего нормам, установленным для выбросов в виде сбрасываемых хвостовых газов, для успешного производства этиленгликоля и больших промышленных масштабов.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В рамках настоящего изобретения предлагаются катализатор, а также способ получения и применение такого катализатора.

В нем предлагается катализатор очистки хвостового газа угольного этиленгликоля. Указанный катализатор содержит активный компонент, вспомогательное вещество и носитель. Активный компонент содержит один или несколько элементов активного компонента, выбранных из группы, состоящей из Cu, Pd, Pt, их оксидов и их сочетаний. Вспомогательное вещество содержит один или несколько элементов вспомогательного вещества, выбранных из группы, состоящей из переходных металлов шестого периода периодической системы элементов, не включенных в VIII группу периодической системы, редкоземельные элементы, их оксиды, а также их соединения. Носитель представляет собой оксид алюминия.

Данный катализатор может содержать активный компонент в концентрации от 0,01 до 5,0 вес. %. Активный компонент его может быть получен из прекурсора активного компонента, выбранного из группы, стоящей из сульфата, нитрата и хлорида.

Катализатор может содержать вспомогательное вещество в концентрации от 0,1 до 2,0 вес. %. Вспомогательное вещество может быть получено из прекурсора, выбранного из группы, состоящей из сульфата, нитрата и хлорида. Упомянутые переходные металлы шестого периода периодической системы элементов, не включенные в VIII группу периодической системы элементов, могут быть выбраны из группы, состоящей из La, Pr, Sm, Eu, Hf, Та, W, Re и их сочетания.

Катализатор может иметь молярное соотношение одного или нескольких элементов активного компонента к одному или нескольким элементам вспомогательного вещества на уровне от 0,005 до 500.

Также в рамках данного изобретения предлагается способ получения представленного в нем катализатора. Данный способ включает пропитку носителя содержащим активный компонент и вспомогательное вещество пропиточным раствором, в результате чего образуется определенная смесь, а также прокаливание такой смеси. В результате получается заявленный катализатор. Указанная смесь может подвергаться прокаливанию при температуре от 200 до 1000°С. Пропиточный раствор может иметь рН от 0 до 7. Сам способ может дополнительно включать сушку смеси перед прокаливанием.

В настоящем изобретении предлагается катализатор, получаемый в соответствии со способом по изобретению.

Кроме того, предлагается способ очистки хвостового газа угольного этиленгликоля. Данный способ включает подвергание хвостового газа угольного этиленгликоля воздействию эффективного количества представленного в настоящем изобретении катализатора. В упомянутом хвостовом газе содержатся оксиды азота и метилнитрит. Такое воздействие может осуществляться в присутствии восстановительного газа. Восстановительный газ может быть выбран из группы, состоящей из монооксида углерода, водорода и их сочетания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

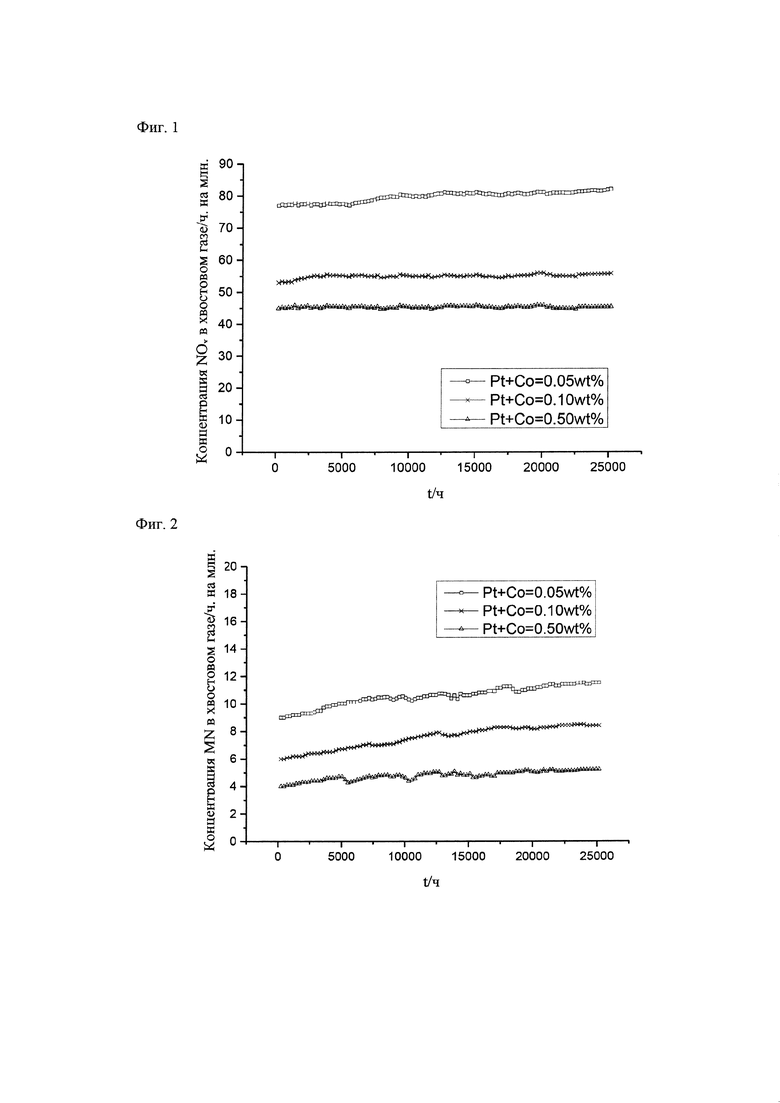

На фиг. 1 показаны значения концентрации NOx в угольном этиленгликоле, очищенном катализатором, содержащим активный компонент в концентрации (А) 0,05 вес. %, (В) 0,1 вес. % либо с течением времени (С) 0,5 вес. %.

На фиг. 2 показаны значения концентрации MN в хвостовых газах угольного этиленгликоля, очищенных катализатором, содержащим активный компонент в концентрации (А) 0,05 вес. %, (В) 0,1 вес. % либо с течением времени (С) 0,5 вес. %.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В рамках настоящего изобретения предлагаются катализатор очистки хвостового газа угольного этиленгликоля, а также способ получения и применение такого катализатора. Указанный катализатор содержит активный компонент, вспомогательное вещество и носитель. Авторы изобретения неожиданно обнаружили синергию между активным компонентом и вспомогательным веществом, а также синергию между активным компонентом, вспомогательным веществом и носителем, и эти синергии способствуют каталитической активности и стабильности катализатора. При использовании в процессе очистки хвостовых газов угольного этиленгликоля представленный в настоящем изобретении катализатор способен снизить высокую концентрацию NOx в хвостовых газах до уровня ниже 100 мг/л, что соответствует экологическим нормам по уровню выбросов. Также он способен снизить высокую концентрацию и метилнитрита в хвостовых газах до уровня ниже 10 мг/л. Кроме того, данный катализатор может сохранять высокую активность в течение длительного срока своей службы, благодаря чему он является пригодным для длительного использования.

В нем предлагается катализатор, предназначенный для очистки хвостовых газов угольного этиленгликоля. Указанный катализатор содержит активный компонент, вспомогательное вещество и носитель. В одном из вариантов осуществления катализатор состоит из активного компонента, вспомогательного вещества и носителя.

Используемый в настоящем документе термин «хвостовой газ» относится к газу, сбрасываемому в атмосферу из химического технологического процесса, в котором генерируется такой газ. Хвостовой газ угольного этиленгликоля представляет собой хвостовой газ, который генерируется в процессе получения этиленгликоля с использованием угля и сбрасывается в атмосферу. Хвостовой газ угольного этиленгликоля может содержать оксид азота (NOx) и метилнитрит (MN).

Используемый в настоящем документе термин «сырьевой газ» относится к газу, который вводится в химический технологически процесс. Сырьевой газ может вступать в реакцию с другими веществами, присутствующими в указанном химическом технологическом процессе. Сырьевой газ, используемый при получении этиленгликоля с использованием угля, может содержать монооксид азота (NO), монооксид углерода (СО), метилнитрит (MN) и азот (N2).

Используемый в настоящем документе термин «концентрация» относится к количеству одного вещества в катализаторе. Концентрация активного компонента относится к относительному процентному весовому процентному содержанию (вес. %) в катализаторе активного компонента. Концентрация вспомогательного вещества относится к относительному процентному весовому процентному содержанию (вес. %) в катализаторе вспомогательного вещества.

Используемый в настоящем документе термин «активный компонент» относится к присутствующему в катализаторе веществу, которое способствует сокращению в хвостовых газах угольного этиленгликоля количества оксидов азота (NOX) и метилнитрита (MN). Активный компонент содержит один или несколько элементов активного компонента. Каждый элемент активного компонента выбирается из группы, в которую входят Cu, Pd и Pt. Активный компонент может содержать оксид элемента активного компонента, например, Cu, Pd и Pt либо их соединения. По своей концентрации активный компонент может достигать уровня примерно от 0,01 до 5,0 вес. %, предпочтительно примерно от 0,03 до 1,5 вес. %, а более предпочтительно примерно от 0,05 до 0,1 вес. %.

Используемый в настоящем документе термин «прекурсор активного компонента» относится к веществу, которое обеспечивает катализатор активным компонентом. Прекурсором активного компонента может быть сульфат, нитрат либо хлорид.

Используемый в настоящем документе термин «вспомогательное вещество» относится к присутствующему в катализаторе веществу, которые способствуют взаимодействию между присутствующими в катализаторе активным компонентом и носителем либо которое осуществляет синергетическое взаимодействие с активным компонентом. Вспомогательное вещество содержит один или несколько элементов вспомогательного вещества. Каждый элемент вспомогательного вещества выбирается из группы, состоящей из переходных металлов шестого периода периодической системы элементов, не включенных в VIII группу периодической системы элементов, редкоземельных элементов, а также их оксидов. Каждый из упомянутых переходных металлов шестого периода периодической системы элементов, не включенных в VIII группу периодической системы, может быть выбран из перечня, в который входят La, Pr, Sm, Eu, Hf, Та, W и Re. Элемент вспомогательного вещества может быть выбран из группы, в которую входят La, Pr, Sm, Eu, Hf, Та, W и Re. Концентрация вспомогательного вещества может составлять примерно от 0,1 до 2,0 вес. %, предпочтительно примерно от 0,02 до 1 вес. %, а более предпочтительно примерно от 0,05 до 0,1%.

Используемый в настоящем документе термин «прекурсор вспомогательного вещества» относится к веществу, которое обеспечивает катализатор вспомогательным веществом. Элемент вспомогательного вещества может представлять собой сульфат, нитрат либо хлорид.

Катализатор может иметь молярное соотношение элемента(-тов) активного компонента к элементу(-там) вспомогательного вещества в диапазоне примерно от 0,005 до 500, предпочтительно примерно от 0,1 до 50, а более предпочтительно примерно от 0,5 до 2.

Используемый в настоящем документ термин «носитель» относится к присутствующему в катализаторе веществу, которое обеспечивает основу для активного компонента и вспомогательного вещества. Носитель представляет собой оксид алюминия.

Используемый в настоящем документе термин «срок службы катализатора» относится к периоду времени, на протяжении которого катализатор сохраняет высокую активность, например, по меньшей мере примерно на уровне 80%, 90%, 95%, 99% либо 100%, в способствовании сокращению в хвостовых газах угольного этиленгликоля концентрации NOx и/или концентрации MN.

По каждому катализатору в рамках настоящего изобретения предлагается способ получения. Такой способ может включать загрузку активного компонента на носитель путем растворения и пропитывания.

В процессе растворения раствор готовится пропиточный раствор, который может быть получен путем растворения активного компонента и/или вспомогательного вещества в воде, органическом растворителе либо кислом растворе. Пропиточный раствор, содержащий активный компонент, может быть получен путем растворения активного компонента в воде, органическом растворителе либо кислом растворе. Пропиточный раствор, содержащий вспомогательное вещество, может быть получен путем растворения вспомогательного вещества в воде, органическом растворителе либо кислом растворе.

Пропиточный раствор, содержащий активный компонент и вспомогательное вещество, может быть получен путем растворения активного компонента и вспомогательного вещества в воде, органическом растворителе либо кислотном растворе, как одновременно, так и последовательно. Пропиточный раствор, содержащий активный компонент и вспомогательное вещество агент может иметь молярное соотношение элемента(-тов) активного компонента к элементу(-там) вспомогательного вещества в диапазоне приблизительно от 0,005 до 500, предпочтительно примерно от 0,1 до 50, а более предпочтительно примерно от 0,5 до 2, например, примерно 1: 1. Показатель рН пропиточного раствора, содержащего активный компонент и вспомогательное вещество, может корректироваться, например, азотной кислотой, до уровня примерно от 0 до 7, а предпочтительно от 2 до 3.

В процессе пропитки активный компонент и вспомогательное вещество могут быть загружены на носитель, как одновременно, так и последовательно, путем пропитывания носителя пропиточным раствором, содержащим активный компонент и/или вспомогательное вещество. Пропитывание может осуществляться методом равнообъемной пропитки либо избыточной пропитки. Используемый в настоящем документе термин «равнообъемная пропитка» относится к методу пропитки, согласно которому пропиточный раствор используется для пропитки носителя в объеме, равном абсорбционной способности такого носителя. Используемый в настоящем документе термин «избыточная пропитка» относится к методу пропитки, согласно которому пропиточный раствор используется для пропитки носителя в объеме, превышающем абсорбционную способность такого носителя. Равнообъемная пропитка является предпочтительной, поскольку она упрощает управление загрузкой активного компонента и/или вспомогательного вещества.

После пропитывания носителя активным компонентом и вспомогательным веществом пропитанный носитель может быть высушен, а затем прокален либо сразу прокален, в результате чего получается катализатор. Прокаливание предпочтительно производить после сушки. Температура прокаливания может составлять примерно от 200 до 1000°С, а предпочтительно примерно от 400 до 600°С.

В одном из варианте осуществления пропиточный раствор получается путем растворения нитрата платины и жидкого пятихлористого тантала при желательном молярном соотношении, например, 1:1, с дальнейшим корректированием рН азотной кислотой до уровня от 1,5 до 2,5, например, до уровня 2. Оксид алюминия был таким образом пропитан пропиточном раствором, что поверхность оксида алюминия была равномерно покрыта пропиточным раствором перед процедурой сушки пропитанного оксида алюминия, например, на протяжении 5 час при 120°С, с дальнейшим прокаливанием, например, на протяжении 3 час при 500°С. В результате получается заявленный катализатор.

Способ очистки хвостового газа угольного этиленгликоля. Данный способ очистки предусматривает подвергание хвостового газа угольного этиленгликоля воздействию представленного в настоящем изобретении катализатора в восстановительных условиях. После очистки в хвостовом газе снижаются концентрации оксидов азота (NOx) и метилнитрита (MN).

Для достижения восстановительных условий может использоваться восстановительный газ. Восстановительный газ может содержать монооксид углерода (СО), водород (Н2) либо их соединение. Газ СО может браться из неочищенных хвостовых газов либо заводиться извне. Эффективный объем восстановительного газа может быть введен в реакцию очистки с целью максимизации преобразования NOx и снижения концентрации NOx в очищенных хвостовых газах до уровня ниже 100 мг/л, а также максимизации преобразования MN и снижения концентрации MN в очищенных хвостовых газах до уровня ниже 10 мг/л.

Среди оксидов азота (NOx) могут быть различные вещества, в числе которых закись азота (N2O), монооксид азота (NO), диоксид азота (NO2), трехокись азота (N2O3), четырехокись азота (N2O4) и пятиокись азота (N2O5) и тому подобное.

Очистка указанным способом может производиться в реакторе с неподвижным слоем при температуре примерно от 50 до 400°С, предпочтительно примерно от 100 до 350°С, а более предпочтительно примерно от 150 до 300°С, а также под давлением примерно от 0 до 10 бар и.д., а предпочтительно примерно от 0 до 3 бар и.д.

Такая очистка может производиться в присутствии восстановительного газа. Восстановительным газом может быть СО, Н2 или какое-либо его соединение. Такой восстановительный газ может иметь пространственную скорость примерно от 100 до 10000 час-1, предпочтительно примерно от 300 до 3000 час-1, а более предпочтительно от 500 до 1500 час-1.

После очистки в соответствии с настоящем изобретением очищенный хвостовой газ может содержать NOx в концентрации ниже 100 мг/л и MN в концентрации ниже 10 мг/л.

Представленный в настоящем изобретении катализатор обладает длительным сроком службы. В процессе очистки хвостовых газов угольного этиленгликоля катализатор может сохранять высокую активность в течение длительного периода времени. Например, катализатор может сохранять активность по меньшей мере примерно на 80%, 90%, 95%, 99% либо 100% на протяжении заданного периода времени, например, в течение примерно 500, 10000, 15000, 20000, 25000 либо 30000 часов. Катализатор может иметь срок службы по меньшей примерно 500, 10000, 15000, 20000, 25000 либо 30000 часов.

Термин «примерно», используемый в настоящем документе при упоминании измеряемого значения, например, количества, процента и тому подобного, предназначен для охвата отклонений в пределах±20% либо±10%, более предпочтительно -±5%, еще более предпочтительно -±1% и еще более предпочтительно -±0,1% от указанного значения, поскольку такие отклонения соответствуют норме.

Пример 1. Эффекты от концентрации активного компонента

В процессе получения катализатора в качестве активного компонента, вспомогательного вещества и носителя, соответственно, были использованы Pt, Та и оксид алюминия при мольном соотношении активного компонента к вспомогательному веществу на уровне 1:1 и суммарной активной концентрации Pt на уровне 0,1 вес. %. Пропиточный раствор был получен с использованием нитрата платины и хлорида тантала при молярном соотношении 1:1 с дальнейшим корректированием значения рН азотной кислотой до уровня 2. Оксид алюминия был таким образом пропитан пропиточном раствором, что поверхность оксида алюминия была равномерно покрыта раствором смеси перед процедурой сушки на протяжении 5 час при 120°С с дальнейшим прокаливанием на протяжении 3 часов при 500°С. В результате был получен заявленный катализатор.

Были получены различные катализаторы для очистки хвостовых газов угольного этиленгликоля, которые были подвергнуты оценке на предмет эффектов от концентрации активного компонента на уровни концентрации в очищенных хвостовых газах оксидов азота (NOx) и метилнитрита (MN). Данная оценка производилась в реакторе очистки на протяжении не менее 240 часов.

В процессе оценки было использовано такое оборудование и такие технологические условия: реактор с неподвижным слоем, имеющий внутренний диаметр 28 мм, высоту 2500 мм, внутренний объем катализатора 300 мл, размер катализатора от 3 до 5 мм и возможность загрузки катализатора в зону постоянной температуры в середине реактора; нормальное давление на уровне 101,25 кПа; пространственную скорость газа на уровне 4000 час-1; температуру реакции 150°С; а также сырьевой газ. При этом была произведена оценка воздействия концентрации активного компонента на уровни концентрации в хвостовых газах NOx и MN. Анализ состава сырьевого газа или хвостовых газов проводился методом газовой хроматографии. В таблице 1 показан состав сырьевого газа. В таблице 2 показаны концентрация активного компонента, молярное соотношение элемента активного компонента к элементу вспомогательного вещества, а также уровни концентрации NOx и MN в очищенных хвостовых газах.

Как показано в таблице 2, по мере увеличения концентрации активного компонента постепенно снижался уровень концентрации в хвостовых газах NOx. Когда концентрация активного компонента составляла от 0,01 до 5,0 вес. %, уровень концентрации NOx в очищенных хвостовых газах поддерживался ниже 100 мг/л. Предпочтительная концентрация активного компонента составляла от 0,05 до 0,1%.

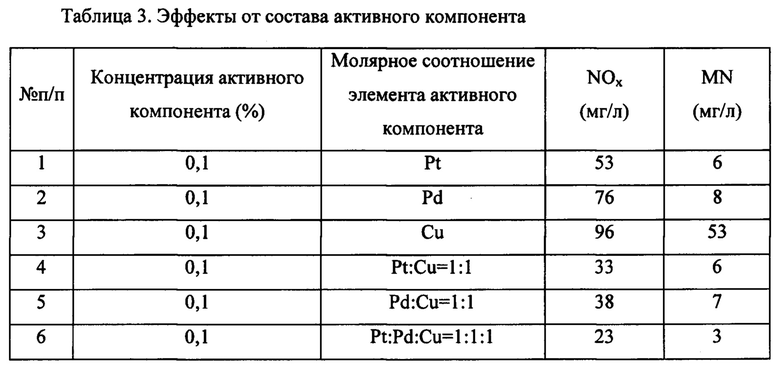

Пример 2. Эффекты от состава активного компонента

Были получены различные катализаторы для очистки хвостовых газов угольного этиленгликоля, которые были подвергнуты оценке на предмет эффектов от состава их активных компонентов на уровни концентрации в очищенных хвостовых газах NOx и MN. Процедуры получения и оценки катализаторов были идентичны аналогичным процедурам, использованным в примере 1, за исключением концентрации и состава активных компонентов. В таблице 3 показаны концентрация активного компонента, молярное соотношение ингредиентов активного компонента, а также уровни концентрации NOx и MN в очищенных хвостовых газах.

Как показано в таблице 3, биметаллические катализаторы 4 и 6 и триметаллический катализатор 6 продемонстрировали отличные каталитические свойства, особенно биметаллические или триметаллические катализаторы, содержащие Си.

Пример 3. Эффекты от концентрации вспомогательного вещества и молярного соотношения активного компонента/вспомогательного вещества

Были получены различные катализаторы для очистки хвостовых газов угольного этиленгликоля, которые были подвергнуты оценке на предмет эффектов от концентрации вспомогательного вещества и молярного соотношения активного компонента к вспомогательному веществу на уровни концентрации в очищенных хвостовых газах NOx и MN. Процедуры получения и оценки катализаторов были идентичны аналогичным процедурам, использованным в примере 1, за исключением состава активного компонента и концентрации вспомогательного вещества. В таблице 4 показаны концентрация активного компонента, концентрация вспомогательного вещества, молярное соотношение элемента активного компонента к элементу вспомогательного вещества, а также уровни концентрации NOx и MN в очищенных хвостовых газах.

*Примечание: Отсутствие в катализаторе 1 вспомогательного вещества.

Как показано в таблице 4, добавление вспомогательного вещества способствует преобразованию NOx и MN. Предпочтительная концентрация вспомогательного вещества составляла от 0,05 до 0,1 вес. % от общего веса катализатора. Предпочтительное молярное соотношение элемента активного компонента/элемента вспомогательного вещества составляло от 0,5 до 2.

Пример 4. Эффект температуры прокаливания

Были получены различные катализаторы для очистки хвостовых газов угольного этиленгликоля, которые были подвергнуты оценке на предмет эффектов от используемой для получения катализаторов температуры прокаливания на уровни концентрации в очищенных хвостовых газах NOx и MN. Процедуры получения и оценки катализаторов были идентичны аналогичным процедурам, использованным в примере 1, за исключением температуры прокаливания и концентрации активного компонента на уровне 0,1 вес. %. В таблице 5 показаны температура прокаливания и уровни концентрации NOx и MN в очищенных хвостовых газах.

Как показано в таблице 5, по мере повышения температуры прокаливания уровни концентрации NOx и MN сперва упали, а затем поднялись. Предпочтительная температура прокаливания оставляет от 400 до 600°С.

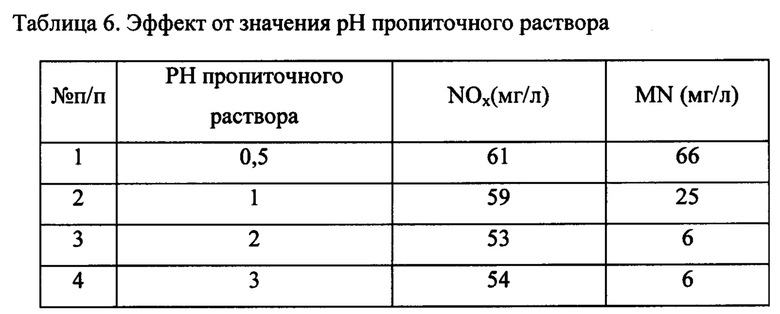

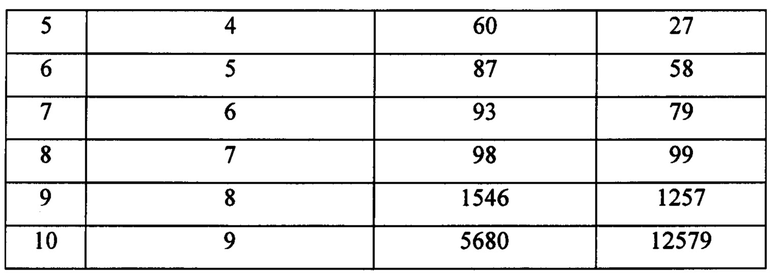

Пример 5. Эффект от значения рН пропиточного раствора

Были получены различные катализаторы для очистки хвостовых газов угольного этиленгликоля, которые были подвергнуты оценке на предмет эффектов от используемых для получения катализаторов значений рН пропиточного раствора на уровни концентрации в очищенных хвостовых газах NOx и MN. Процедуры получения и оценки катализаторов были идентичны аналогичным процедурам, использованным в примере 1, за исключением значения рН пропиточного раствора. В таблице 6 показаны значение рН пропиточного раствора и уровни концентрации NOx и MN в очищенных хвостовых газах. Предпочитаемое значение рН составляет от 2 до 3.

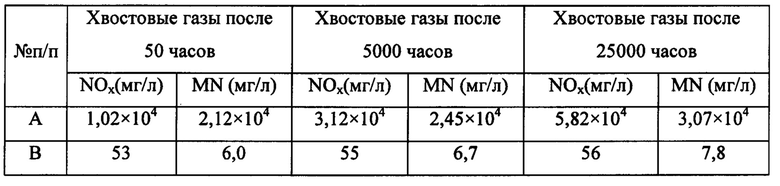

Пример 6. Срок службы катализатора

Были получены различные катализаторы для очистки хвостовых газов угольного этиленгликоля, которые были подвергнуты оценке на предмет их каталитической активности с течением времени и их влияния на уровни концентрации в очищенных хвостовых газах NOx и MN. Процедуры получения и оценки катализаторов были идентичны аналогичным процедурам, использованным в примере 1, за исключением концентрации активного компонента. На фиг. 1 показан уровень концентрации NOx в хвостовых газах, очищенных катализатором, содержащим активный компонент в концентрации (А) 0,05 вес. %, (В) 0,1 вес. % либо с течением времени (С) 0,5 вес. %. На фиг. 2 показан уровень концентрации MN в хвостовых газах, очищенных катализатором, содержащим активный компонент в концентрации (А) 0,05 вес. %, (В) 0,1 вес. % либо с течением времени (С) 0,5 вес. %. Катализаторы продемонстрировали очень хорошую стабильность и срок службы сверх 25 ООО часов.

Пример 7. Сравнение с представленным на рынке катализатором

Катализатор, полученный в соответствии с настоящим изобретением, подвергался сравнению с представленным на рынке катализатором денитрации. Процедуры получения и оценки катализатора были идентичны аналогичным процедурам, использованным в примере 1. В представленном на рынке катализаторе денитрации (А) применяются серии V2O5-WO3(МоО3)/TiO2, то есть это катализатор, полученный с использованием в качестве основного активного компонента V2O5, качестве носителя TiO2, а в качестве ингредиентов вспомогательного вещества для антиокислительной и антитоксической активности WO3 и М0О3. Сравнительный образец катализатора (В) был получен в порядке, описанном в примере 1, за исключением того, что Pt был в концентрации 0,1 вес. %. Результаты сравнения представлены в таблице 6.

Как показано в таблице 6, катализатор, полученный в соответствии с настоящим изобретением, продемонстрировал активность и стабильность, значительно превосходящую активность и стабильность представленного на рынке катализатора денитрации серии V2O5-WO3(МоО3)/TiO2, в процессе очистки хвостовых газов угольного этиленгликоля.

Хотя заявленное изобретение проиллюстрировано и описано в настоящем документе с упоминанием конкретных варианты осуществления, оно никак не ограничивается продемонстрированными характеристиками. Наоборот, в эти характеристики в пределах объема и диапазона эквивалентов формулы изобретения могут вноситься различные изменения без отступления от самого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР СИНТЕЗА ОКСАЛАТА ПОСРЕДСТВОМ РЕАКЦИИ СВЯЗЫВАНИЯ CO, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЯ | 2018 |

|

RU2702116C1 |

| КАТАЛИЗАТОР КАРБОНИЛИРОВАНИЯ И ЕГО ПОЛУЧЕНИЕ | 2018 |

|

RU2702107C1 |

| КАТАЛИЗАТОР ОЧИСТКИ ХВОСТОВОГО ГАЗА, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2703712C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ХВОСТОВОГО ГАЗА | 2018 |

|

RU2705073C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОКИСЛЕНИЯ АММИАКА | 2010 |

|

RU2430782C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСАЛАТА ГАЗОФАЗНЫМ СПОСОБОМ С УЧАСТИЕМ ОКСИДА УГЛЕРОДА | 2011 |

|

RU2554887C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ | 2016 |

|

RU2751344C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР С ДВОЙНОЙ ФУНКЦИЕЙ | 2012 |

|

RU2597090C2 |

| КАТАЛИЗАТОР ВЫХЛОПНОГО ГАЗА И СВЯЗУЮЩИЕ КАТАЛИЗАТОРА ДЛЯ НОСИТЕЛЕЙ ФИЛЬТРОВ | 2017 |

|

RU2775221C2 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2199386C1 |

Изобретение относится к катализатору, предназначенному для очистки хвостовых газов угольного этиленгликоля. Описано применение катализатора для очистки хвостового газа угольного этиленгликоля, причем указанный катализатор содержит: (a) активный компонент, содержащий один или несколько элементов активного компонента, выбранных из группы, состоящей из Cu, Pd, Pt, их оксидов, и их сочетания; (b) вспомогательное вещество, содержащее один или несколько элементов вспомогательного вещества, выбранных из группы, состоящей из переходных металлов шестого периода периодической системы элементов, не включенных в VIII группу периодической системы элементов, редкоземельных элементов, их оксидов, и их сочетания; а также (c) носитель, которым является оксид алюминия; при этом указанный катализатор имеет концентрацию активного компонента от 0,01 до 5,0 вес.%. Способ очистки хвостового газа угольного этиленгликоля включает подвергание хвостового газа угольного этиленгликоля воздействию эффективного количества катализатора, определенного выше, в котором хвостовой газ содержит оксиды азота и метилнитрит. Технический результат - снижение высокой концентрации NOx в хвостовых газах до уровня ниже 100 мг/л, снижение высокой концентрации метилнитрита в хвостовых газах до уровня ниже 10 мг/л при сохранении высокой активности катализатора в течение длительного срока своей службы. 2 н. и 8 з.п. ф-лы, 2 ил., 7 табл., 7 пр.

1. Применение катализатора для очистки хвостового газа угольного этиленгликоля, причем указанный катализатор содержит:

(a) активный компонент, содержащий один или несколько элементов активного компонента, выбранных из группы, состоящей из Cu, Pd, Pt, их оксидов, и их сочетания;

(b) вспомогательное вещество, содержащее один или несколько элементов вспомогательного вещества, выбранных из группы, состоящей из переходных металлов шестого периода периодической системы элементов, не включенных в VIII группу периодической системы элементов, редкоземельных элементов, их оксидов, и их сочетания; а также

(c) носитель, которым является оксид алюминия;

при этом указанный катализатор имеет концентрацию активного компонента от 0,01 до 5,0 вес.%.

2. Применение по п. 1, в котором активный компонент получают из прекурсора активного компонента, выбранного из группы, состоящей из сульфата, нитрата и хлорида.

3. Применение по п. 1, в котором указанный катализатор имеет концентрацию вспомогательного вещества от 0,1 до 2,0 вес.%.

4. Применение по п. 1, в котором вспомогательное вещество получают из прекурсора, выбранного из группы, состоящей из сульфата, нитрата и хлорида.

5. Применение по п. 1, в котором переходные металлы шестого периода периодической системы элементов, не включенные в VIII группу периодической системы элементов, выбраны из группы, состоящей из La, Pr, Sm, Eu, Hf, Та, W, Re и их сочетания.

6. Применение по п. 1, в котором молярное отношение одного или нескольких элементов активного компонента к одному или нескольким элементам вспомогательного вещества составляет от 0,005 до 500.

7. Применение по п. 1, в котором концентрация NOx в хвостовом газе составляет примерно 3-20%.

8. Применение по п. 1, в котором концентрация метилнитрита в хвостовом газе достигает примерно 16%.

9. Способ очистки хвостового газа угольного этиленгликоля, включающий подвергание хвостового газа угольного этиленгликоля воздействию эффективного количества катализатора, в котором хвостовой газ содержит оксиды азота и метилнитрит,

а указанный катализатор содержит:

(a) активный компонент, содержащий один или несколько элементов активного компонента, выбранных из группы, состоящей из Cu, Pd, Pt, их оксидов и их сочетания;

(b) вспомогательное вещество, содержащее один или несколько элементов вспомогательного вещества, выбранных из группы, состоящей из переходных металлов шестого периода периодической системы элементов, не включенных в VIII группу периодической системы элементов, редкоземельных элементов, их оксидов, и их сочетания; а также

(c) носитель, которым является оксид алюминия;

при этом указанный катализатор имеет концентрацию активного компонента от 0,01 до 5,0 вес.%.

10. Способ по п. 9, в котором указанное воздействие осуществляют в присутствии восстановительного газа, выбранного из группы, состоящей из монооксида углерода, водорода, и их сочетания.

| СОЕДИНЕНИЕ, СОДЕРЖАЩЕЕ МУЛЬТИМЕТАЛЛИЧЕСКИЙ КОМПЛЕКС И КОМПЛЕКС МЕТАЛЛА, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ, И СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ С ПРИМЕНЕНИЕМ ДАННЫХ КОМПЛЕКСОВ | 2007 |

|

RU2403086C2 |

| КАТАЛИЗАТОР ВЫХЛОПНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ, В КОТОРОМ ИСПОЛЬЗУЕТСЯ ЭТОТ КАТАЛИЗАТОР | 2007 |

|

RU2440187C2 |

| WO 2017212219 A1, 14.12.2017 | |||

| WO 2017184256 A1, 26.10.2017 | |||

| WO 2015101766 A1, 09.07.2015 | |||

| JP 4712406 B2, 29.06.2011. | |||

Авторы

Даты

2019-12-23—Публикация

2018-10-22—Подача