1

Изобретение относится к плазменной обработке и может быть использовано для ручной и механизированной сварки, резки, наплавки, напыления и других технологических процессов в различных отраслях народного хозяйства.

Известен плазматрон для обработки материалов (сварки, резки и др.), который содержит электродную часть с узлом крепления электрода, токоподвода, осуществляю щего подвод тока к электроду через элементы электродной части, сопловой части, изолированной от электродной диэлектриком, и уплотйения, герметизирующие вместе, с элементами конструкции полость вокруг электрода, по которой плазмообразующий газ поступает к рабочему коиау электрода и выходит наружу через плазмообразукшхее сопло ij и 23

В таких штазматронах точная центров- JQ ка электрода относительно изолированного плазмообразующего сопла, неоходимая для нормальной работы без образования швойной дуги, приводящей к выходу из строя

сопла и нарушению проце.сса, достигается высокой точностью изготовления и сборки деталей плазматрона. Это существенно усложняет и удорожает конструкцию плазматрона и его быстроизнашивающихся элементов - электрода и сопла, а часто не обеспечивает требуемой точности центровки оси электрода и оси сопла, особенно необходимой на форсированных режимах при больших отношениях тока дуги к диаметру сопла, что снижает надежность работы плазматрона.

Значительно проще и дешевле в изготовлении плазматроны (и их быстроизнашивающиеся элементы), в которых предусмотрена возможность осуществления в процессе эксплуатации центровки электрода относительно сопла посредством специально выполненных элементов конструкт НИИ, например, с помощью сферического шарнира 3 .

Малогабаритные плазматроны для ручной обработки материалов с возможностью центровки электрода относительно сопла

требуют по сравнению с плазматронами для механизированных технологических процессов максимального упрощения конструкции с целью уменьшения габаритов и веса, а это создает дополнительные трудности в создании таких плазматронов. Наиболее близкой по технической сущности и достигаемому эфф« кту к предлагаемому изобретению является горелка Для плазменной обработки материалов, содержащая корпус с установленным в нем держателем электрода, выполненным со сферическим шарниром с фиксатором, а татсже сопло и токопо двод. Корпус выполнен водоохлаждающим, а Фиксатор вьшолнен в виде резьбовой втулки. Токоподвод также выполнен водоохлаждающим и припаян к электродному узлу, а сферический шарнир выполнен металлическим, токопроводящим.

Сопло изолировано от электрода посредством диэлектрика (пластмасс или резины) который одновременно является несущим элементом, фиксирующим электрод и сопло один относительно другого и создающим полость для плазмообразующего газа вокруг электрода. Для герметизации газовой полости снаррки электродной части установлен колпачок с уплотнением со стороны корпуса. Электродом служит .вольфрамовый стержень, осевое положение которого и центровка относительно сопла определяются Фиксацией сферического шарнира резьбовой втулкой 4 .

Однако диэлектрик между электродом и соплом, образующий газовую полость, расположен очень близко от вольфрамового электрода, который,будучи закреплен в сферичес1сом шарнире, с большим вылетом, в процессе работы сильно нагревается, что может привести к подгоранию диэлектрика и выходу горелки из строя. Этому способствует и возможное возбуждение дежурной дуги между вольфрамовым электродом и соплом вблизи диэлектрика. Так как электродный узел и сопло горелки спрессованы диэлектриком и представляют собой неразборный узел, то любая неисправность в этом узле практически являетвя неустранимой. Кроме того, при опрес совке диэлектриком велика вероятность снятия арматуры электродного узла и соп ла, что приводит к уменьшению проходных сечений каналов охлаждения электрода и сопла. Все это существенно снижает надежность и ремонтопригодность данной горелки, ведет к усложнению конструкции. Охлаждение электрода осуществляется только путем теплоотвода через металлический сферический шарнир, контактирующий с .водоохлаждаемым корпусом электродного узла. Недостаточное охлаждение электрода существенно сужает технологические возможности горелки; значительно ограничивает ток обратной полярности, необходимый для сварки алюминия и его сплавов; не позволяет использовать термохимические катоды, необходимые для

применения дешевых окислительных плазмообразующих газов (воздуха, углекислого газа). Кроме того, при значительном вылете неохлаждаемого вольфрамового электрода из сферического шарнира велики

отходы вольфрама.

Конструкция сферического шарнира позволяет осуществить только совмещенную настройку осевого положения электрода относительно сопла и его центровку, что

создает неудобства При- эксплуатации,, снижает точность настройки и требует применеция специальных калибров.

Цель изобретения - уменьшение габаритов горелки, повышение надежности ее работы и точности установки электрода от- носительно сопла.

Цель достигается тем, что горелка для плазменной обработки. материалов, содержащая корпус с установленным в чем держателем электрода, выполненным со сферическим шарниром с фиксатором, а также сопло и ТОКОПОДВОД, снабжена Фиксатором осевого положения электрода, установ.ленным в сферическом шарнире, выполненном из диэлектрического материала, при этом корпус и сопло выполнены за одно целое. Фиксатор шарнира установлен на корпусе, а токоподвод соединен с держателем электрода водоохлаждаемым съемным переходником.

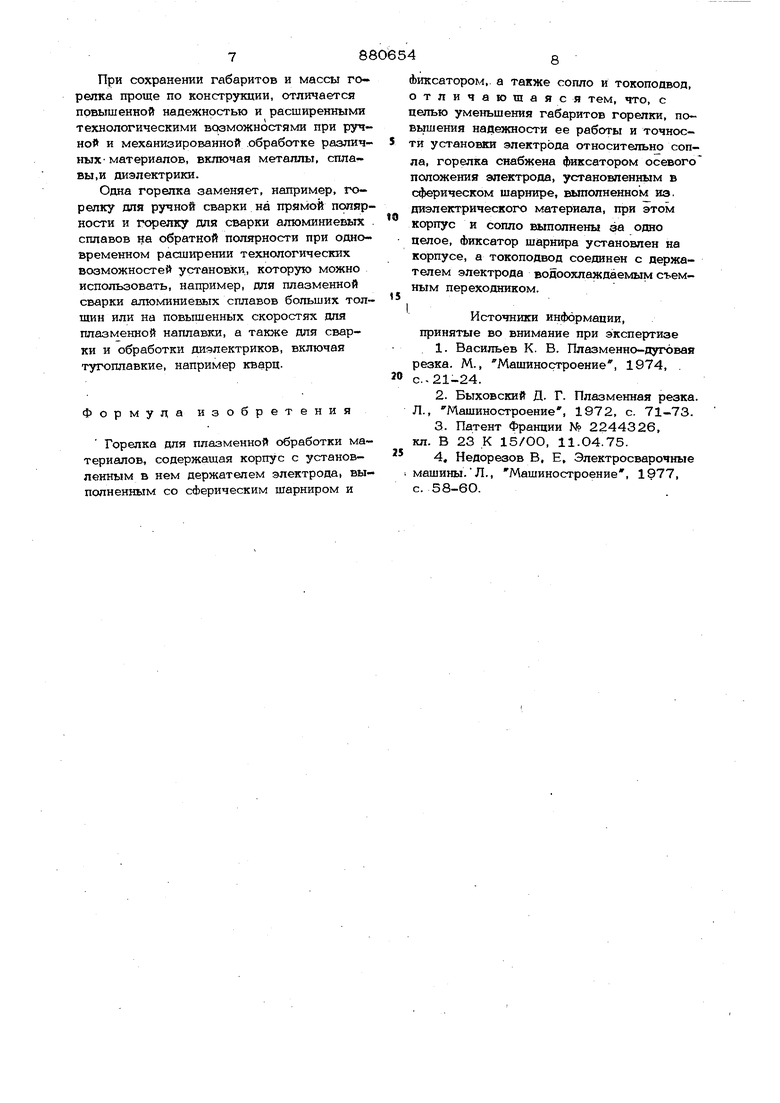

На фиг. 1изображена горелка, общий вид; на фиг. 2 - варианты исполнения рабочего конца электрода, разрез.

Горелка имеет сопло 1, электрод 2 и узел крепления и центровки электрода, содержащий корпус 3 со сферическим шарниром 4 и фиксатором 5 шарнира 4. Диэлектриком, изолирующим электрод и сопло, служит сферический.шарнир 4, выполненный из диэлектрического материала,

причем фиксатор 5 располохсен на корпусе 3, который выполнен за одно целое с соплом 1. Внутри сферического шарнира 4 расположен фиксатор осевого положения

электрода- 2, состоящий, например, из цангового зажима 6 и резьбовой втулки 7 Токоподвод 8 подключен к .электроду 2 посредством г-,емного переходника 9. 588 Электрод 2 закреплен в переходнике 9, например, с помощью резьбы. Внутри электрода 2 расположена трубка Ю для подвода охлаждающего агента, например воды, к рабочему концу электрода 2. Герметизация электрода 2 может огушествляться с помощью уплотнения 11 -и накидной гаЛси 12. Герметизация полости плазмообразующего газа вокруг электрода 2 обеспечена уплотнением 13, установленным внутри сферического шарнира 4 и самим сферическим шарниром 4, плотно прижимаемым Фиксатором 5 к корпусу 3. При необходимости горелка снаружи может быть защищена разъемным кожухом 14, выполненным например, из пластмассы. За счет .внутреннего охлаждения электрода 2 его рабочи{ конец может иметь различные исполнения в зависимости от назначения плазматрона, например (см. фиг. 2) вариант а - с вольфрамовым стерж нем для работы на прямой полярности в инертных газах; вариант в-из теплопроводного металла для работы на обратной полярности в инертных газах; вариант с термохимический катод г активной вставкой (цирконий, гафний) для использования окислительных плазмообразугощих газов (воздух, yrneKHcnbii газ). Работа горелки предусматривает предварительную настройку положения рабочего конца алектрода 2 относительно сопла 1. Такая настройка является разовой и необходима только при смене электрода 2 Настройка положения рабочего конца электрода 2 относительно гопла 1 может осуществляться с помощью визуального контроля через выходной канал сопла 1 при использовании фиксаторов: Фиксатора с втулкой.7 - осевого положения электро да и фиксатора 5 сферического шарнира 4 Возможен вариант предварительной центро ки электрода 2 в сопле 1 путем прижатия рабочего конца электрода 2 к внутреннему конусу сопла 1 или к выходному каналу сопла 1 (в зависимости от диаметра элек трода), после чего фиксатором 5 зажимается сферический шарнир 4 и далее осуществляется необходимая настройка осево го положения электрода 2 с использованием Фиксатора с втулкой 7. Перед зажиганием дуги в горелку подается вода для охлаждения электрода 2 и сопла 1 и плазмообразующий газ. Зажигание дуги, как правило, осуществляется с помощью искрового разряда между электродом 2 и соплом 1, генерируемого с помошью осциллятора, но возможно так46же зажигание дежурной дуги путем закорачивания промежутка между электродом 2 и соплом с помощью вспомогательного электрода (например графитового стерженька), вводимого снаружи в канал сопла 1. ри замыкании Факела дежурной дуги на электроводящее изделие, включенное в цепь источника питания, зажигается основная дуга, осуществляющая плазменную обработку (сварку, резку и т.д.). При обработке диэлектриков,, а также при напылении и сфероидизации, горит только независимая дуга - между электродом и соплом 1. Как показали испытания горелки, предложенная конструкция полностью исключает подгорание диэлектрического сферического шарнира 4 за счет его удаления от зоны горения дуги и наличия внутреннего охлаждения электрода 2. Отсутствие при Изготовлении операции опрессовки арматуры электродного узла и сопла диэлектриком сводиг к нулю вероятность деформации и уменьшения сечения каналов охлаждения, что в итоге увеличивает интен- сивность охлаждения и надежность плазматрона в среднем более чем в 2 раза. Наличие внутреннего охлаждения электрода обеспечивает надежную работу на токах обратной полярности в три раза больших боэ увеличения габаритов и масг-ы плазматрона, что в срг-днем в три раза повышает проипводительногть сварки и полностью исключает расход вольфрама. Конструкция горелки позволяет без обгорания изоляции и нарушения центровки в десять раз увеличить длительный ток косвенной дуги (между электродом и соплом), доведя его до значения номинального тока прямой дуги, горящей между электродом и изделием, что значительно расширяет технологические возможности горелки и позволяет использовать ее для сварки тугоплавких диэлектриков, для сфероидизации, напыления. Горелка проста и технологична в изготовлении, она не требует сложных специальных операций, таких как опрессовка диэлектриком готовой арматуры электродйого узла и сопла, что значительно уменьшает брак и повышает ремонтопригодность горелки. Наличие раздельной регулировки осевого положения и центровки электрода упрощает и повыша ет точность установки электрода относительно сопла без ужесточения допусков на изготовление деталей горелки.

При сохранении габаритов и массы горепка проще по конструкции, отличается повышенной надежностью и расширенными технологическими возможностями при руч ной и механизированной .обработке различных- материалов, включая металлы, сплавы,и диэлектрики.

Одна горелка заменяет, например, горелку для ручной сварки на прямой полярности и горелку для сварки алюминиевых . сплавов на обратной полярности при одновременном расширении технологических возможностей установки, которую можно использовать, например, для плазменной сварки алюминиевых сплавов больших толщин или на повышенных скоростях для плазменной наплавки, а таюке для сварки и обработки диэлектриков, включая тугоплавкие, например кварц.

Формула изобретения

Горелка для плазменной обработки материалов, содержащая корпус с установленным в нем держателем электрода, выполненным со сферическим шарниром и

Фиксатором,, а также сопло и токоподвод, отличающаяся тем, что, с целью уменьшения габаритов горелки, повышения надежности ее работы и точности установки электрода относительна сопла, горелка снабжена фиксатором осевого положения электрода, установленным в сферическом шарнире, выполненном из. диэлектрического материала, при этом корпус и сопло выполнены за одно целое, фиксатор шарнира установлен на корпусе, а токоподвод соединен с держателем электрода водоохлаждаемым съемным переходником.

Источники информации, принятые во внимание при экспертизе

1.Васильев К. В. Плазменно-дуговая резка. М., Машиностроение, 1974,

с.. 21-24.

2.Выховский Д. Г. Плазменная резка Л., Машиностроение, 1972, с. 71-73.

3.Патент Франции N 2244326, кл. В 23 К 15/ОО, 11.О4.75.

4.Недорезов В, Е, Электросварочные машины.Л., Машиностроение, 1977,

с. 58-6О.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| Горелка для плазменной обработки | 1982 |

|

SU1075532A1 |

| ДВУХСТРУЙНЫЙ ДУГОВОЙ ПЛАЗМАТРОН | 2011 |

|

RU2458489C1 |

| Способ изготовления плазмообразующих головок шестиструйного плазматрона | 2017 |

|

RU2677223C2 |

| Плазменная горелка | 1989 |

|

SU1680463A1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ЭЛЕКТРОДНЫХ И СОПЛОВЫХ УСТРОЙСТВ И ТЕХНОЛОГИЧЕСКИЙ ПЛАЗМАТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2135629C1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ И СПОСОБ СВАРКИ ПОСТОЯННЫМ ТОКОМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2013 |

|

RU2556256C2 |

| Устройство плазменной закалки изделий | 2022 |

|

RU2782582C1 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

Авторы

Даты

1981-11-15—Публикация

1980-02-20—Подача