I

Изобретение относится к черной металлургии, в частности к термической обработке прокатных изделий, преимущественно толстых яисг тов.

При упрочняющей термической обработке прокатных изделий, например толстых листов, наиболее ответственной операцией является закалка (ycKopeinjoe охлаждение ниже температуры ATI). Наряду с получением требуемого уровня и равномерности механических свойств в листе после закалки необходимо обеспечить его высокую плоскостность. В связи с тем, что механические свойства листовой стали, в основном, определяются ее структурным состоянием после охлаждения, а. плосксстиость - уровнем остаточных напряжений, то при охлаждении не удается устранить коробление листов даже в том случае, если достигнута удовлетворительная равномерность .механических свойств по площади листа.

В связи с зтим, охлаждение листов до температуры ниже АГ в свободном состояня практически не применяется.

Листы закаливают водой в зажатом состоянии в прессах или ролико-закалочных машинах, удерживая их от коробления в процессе охлаждения, что однако не гарантирует их планшетность после выдачи из зажимов пресса или роликов машины 1.

Известньш способ охлаждения листов приводит к их короблению. Обьино предусматривается одновременная и равномерная подача охладителя на обе охлаждаемые поверхности

10 листа, однако такая подача охладителя не гарантирует одинаковых условий охлаждения верхней и нижней поверхности листов,так как при подаче охладителя на верхнюю поверхность листа происходит его скапливание, образование

15 паровой рубашки, что не только затрудняет подвод свежего охладителя, но и приводит к неуправляемому процессу охлаждения по площади листа. В тоже время охлаждение нижней поверхности хотя и происходит в условиях

20 непрерьшной смены охладителя, но идет только в местах непосредственного контакта охладителя с поверхностью изделия, что значительно снижает зффективность охлаждения. 373 Таким образом, при одновременной подаче одинакового количества воды на обе поверхности листа охлаждение нижней поверхности идет менее интенсивно, возникает температурный градиент, приводящий к короблению. Для его устранения расход воды на нижнюю поверхность листов при закалкед{апример в ролико-закалочных машинах должен быть в 1,4-2,8 раза больше, чем сверху 2, Известен также способ термической обработки листового проката, в котором нагретьш лис подвергают двустороннему охлаждению при его движении и ролико-закалочной машине, причем сопла для подачи охладителя снизу и сверху расположены в шахматном порядке, в результате чего происходит залаздьтание во времени начала и конца охлаждения одной из поверхностей, причем в устройстве осуществляется одновременное охлаждение обеих поверхностей листа 3. Однако указанный способ охлаждения не обеспечивает требуемой планшетности листов, поскольку незначительное снижение интенсивности охлаждения по мере удаления потока от сопла к ролику не обеспечивает возрастанзяя температ}ры переохлажденной поверхности и релаксации напряжений, что вызьшает повышенное коробление. Целью изобретения является обеспечешсе плоскостности изделия, преимущественно JMCTOB толщиной 4-50 мм при охлаждении их прежде всего в незажатом состоянии, а также улучшение плоскостности листов охлаждаемых, шшрнмер в ролико-закалочных машинах. Поставленная цель достигается тем, что даусгороннее охлаждение ведут отдельными поперечными участками по длине проката таким образом, что при охлаждении одной поверхности каждого участка не охлаждают противоположную, при этом по мере снижения средзиемас совой температуры проката згвеличивают длину участков, определяемых временем охлаждения 0,15-40 с при движении изделий со скоростью 0.1-5 м/с. Диапазон листов по толщине 4-50 мм из низкоутлеродистых марок сталей, обрабатьшаемьк по предлагаемому способу принят и опро бован исходя из реальной необходимости повышат пЛаншетность при закалке. При увеличении толщины листа более 50 мм коробление при закалке незначительно и возможно использование существумщих способов охлаждения. Оптимальные технологические скорости пере мещения составляют 0,1-5 м/с соответсйенно для листов толщиной 50-4 мм, так как они согласованы с производительностью cospeNteHных прокатных станов и печей для нагрева толстых листов. Сущность способа заключается в том, что планшетность листов достигается не за счет одновременного охлаждения всех площадей (или отдельных участков) верхней и нижней поверхносга лнста, а путем поочередного во времени отбора тепла от смежных участков противоположных поверхностей, т.е. когда производят охлаждение одной поверхности какого-либо участка листа, то в это же время не производят охлаждение противолежащей поверхности этого же участка. При этом длина участка охлаждения определяется следующей функциональной зависимостью: Ig f (At, 5, V, v , п), где Ig - длина участка охлаждения, м; At - разница температур в начале и в конце охлаждения на участке, °С; 5 - толщина листа, м; V - скорость перемещения листа, м/с; охл скорость охлаждения, град/с; п - число циклов охлаждения. Наиболее удобным технологическим параметром, определяющим длину участка охлаждения при движении листа с заданной скоростью (0,1-5 м/с) является продолжительность его охлаждения, с: т -5. охл. у При изменении всех факторов в указанных пределах установлены значения указанного параметра (0,1-40 с), позволяющие при осуществлении предлагаемого способа получить планшетные листы после закалки их в незажатом состоянии. Причина достижения высокой плоскостности листов заключается в том, что при охлаждении создается заданая система остаточных напряжений. При охлаждении поверхности одного участка возникает температурный градиент по длине и сечению листа и, вследствие этого, определенный уровень напряжений одного знака. Аналогичную систему напряжений испытывает участок противотшожной поверхности, смещенный на величину зоны охлаждения. В следующий промежуток времени происходит изменение знака напряжений на указанных участках, что приводит к синусоидальному характеру распределения остаточных напряжений по длине листа. Поскольку уровень напряжений снижается на каждом участке в результате разогрева металла после каждого цикла охлаждения, а общее количество тепла, отбираемое от каждой поверхности, оказывается а итоге одинаковым, то остаточные напряжения по длине изделий

573

оказьшаются уравновешенными, что и обеспечивает их плоскостность. По мере снижения србднемассовой температуры проката для достижения требуемого температурного перепада (около 100 С) на смежных участках иеобходимо увеличивать продолжительность их охлаждения в йределах 0,15-40 с при движении изде;шн со скоростью 0,1-5 м/с, что вызывает увеличение длины охлаждаемых участков.

Таким образом предлагаемый способ исклю чает необходимость зажатия изделий, что значительно .повышает технологичность процесх:а термообработки, так как позволяет закаливать листы в потоке стана без применения роликозакалочных машин. Очевидно, что по схеме создания напряженного состояния в металле способ сходен с влиянием многовалковых правильных машин и позволяет снизить вредное влияние на коробление таких факторов, как разнотолшйнность, ликвация химического со- става и др., воздействие которых при других способах учесть невозможно.

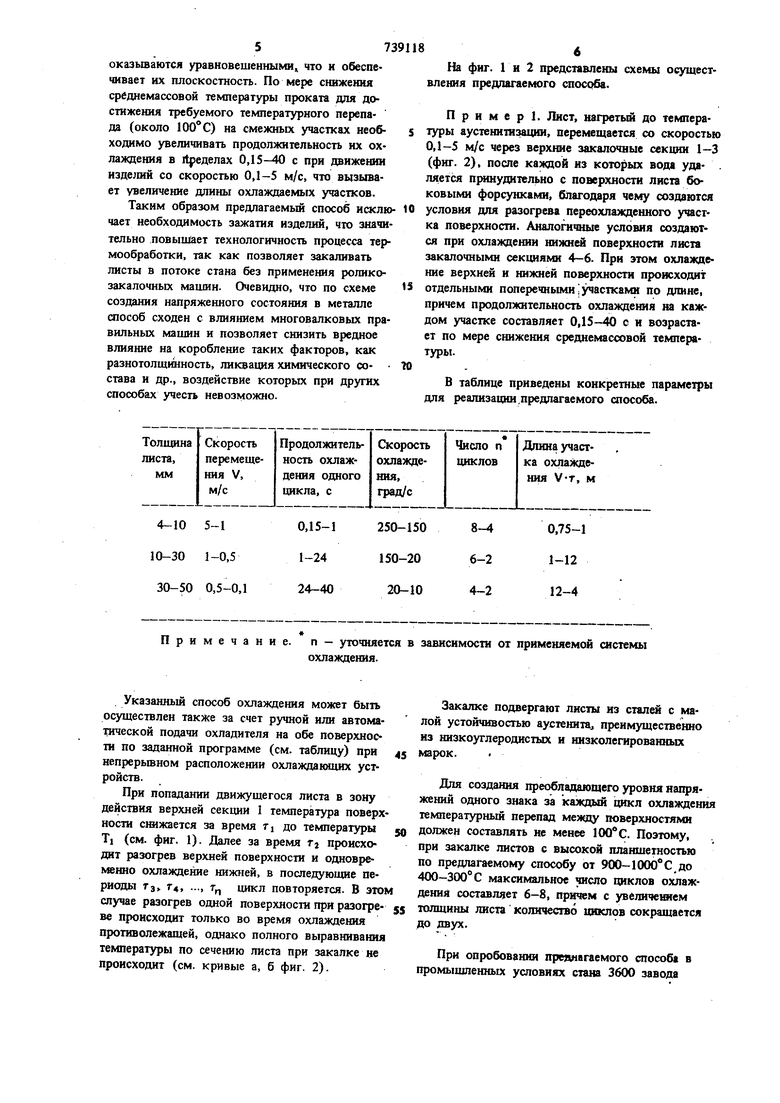

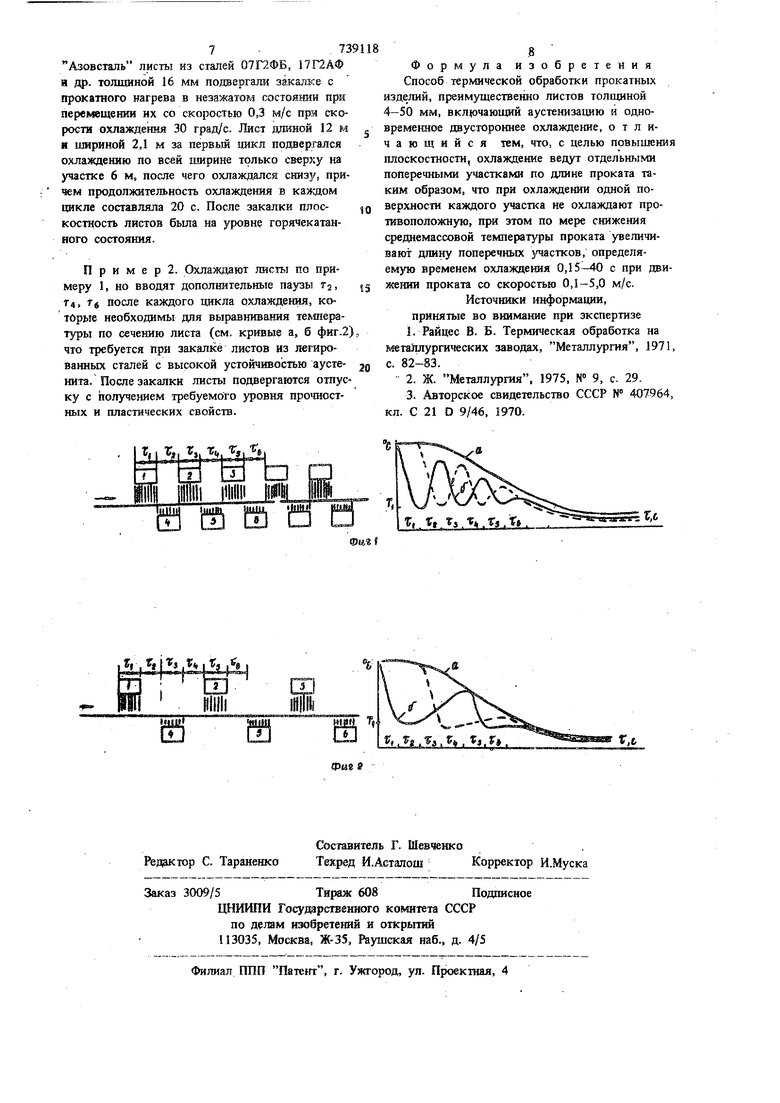

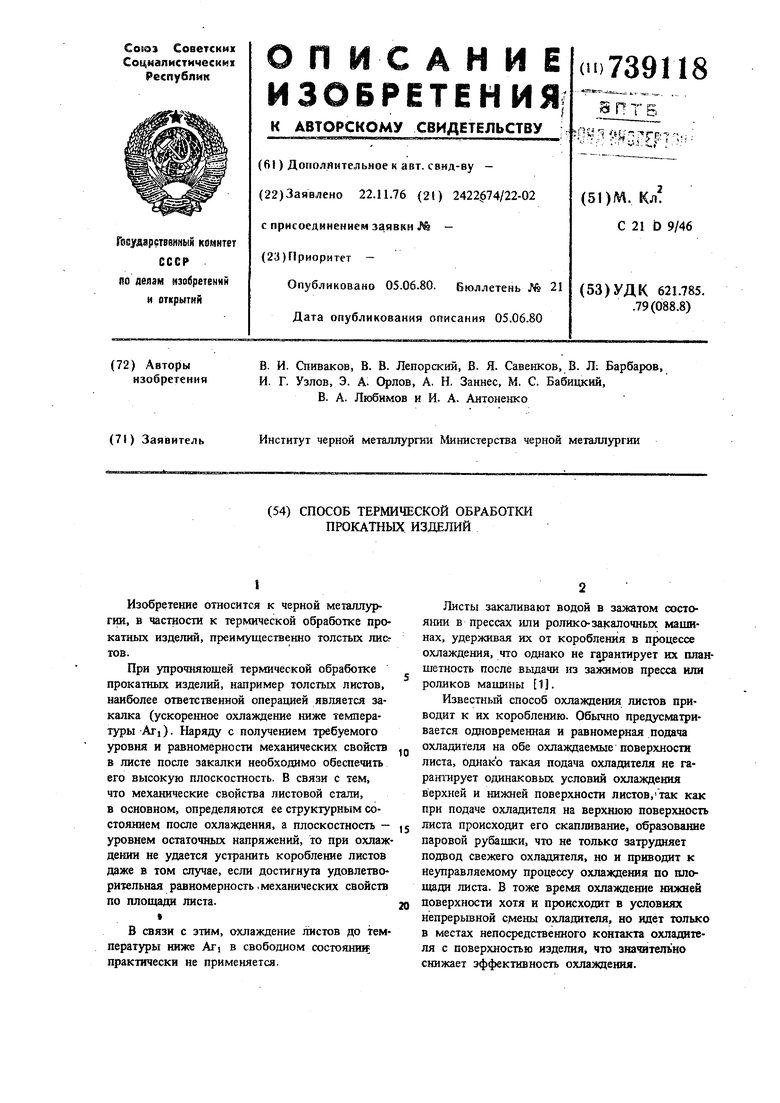

На фиг. 1 и 2 представлены схемы осуществления предлагаемого способа.

Пример. Лист, нагретый до температуры аустенитизации, перемещается со скоростью 0,1-5 м/с через верхние закалочные секции 1-3 (фиг. 2), после каждой из которых вода удаляется П1жнудительно с поверхности листа боковыми форсунками, благодаря чему создаются условия для разогрева переохлажденного участка поверхности. Аналогичные условия создаются при охлаждении нижней поверхности листа закалочными секциями 4-6. При этом охлаждение верхней и нижней поверхности происходит отдельными поперечными j участками по длине, причем продолжительность охлаждения на каждом участке составляет 0,15-40 с и возрастает по мере снижения среднемассовой температуры.

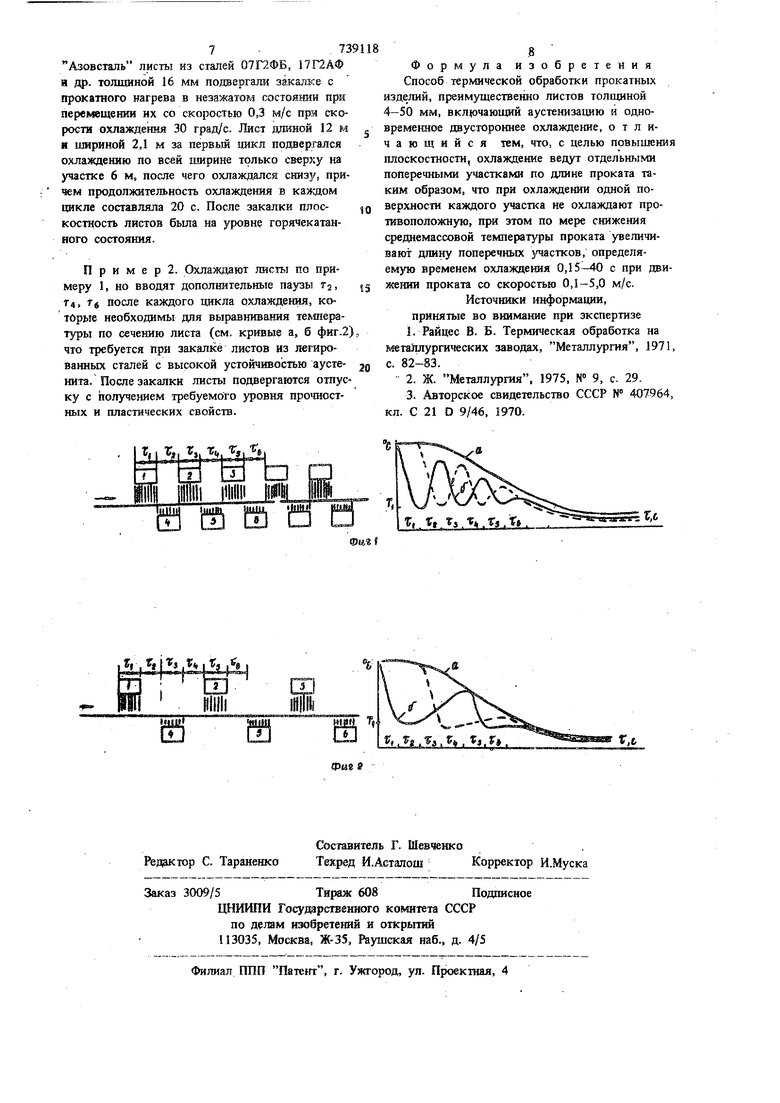

В таблице прнведеиы конкретные параметры для реализации.предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСКОРЕННОГО ОХЛАЖДЕНИЯ РУЛОННОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2243271C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА И ДЕФОРМАЦИОННО-ТЕРМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474623C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГОРЯЧЕКАТАНОГО ЛИСТА | 2007 |

|

RU2382087C2 |

| Роликовая закалочная машина | 1980 |

|

SU1035073A1 |

| Способ правки стального проката | 2021 |

|

RU2784711C1 |

| Способ резки пластичной ленты стекла | 1982 |

|

SU1087478A1 |

| СПОСОБ УЛУЧШАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 1998 |

|

RU2131932C1 |

| Способ термомеханической обработки стальных листов | 1987 |

|

SU1528800A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| СПОСОБ ПРАВКИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2581697C1 |

Примечание. п - уточняется в зависимости охлаждения.

Указанный способ охлаждения может быть осуществлен также за счет ручной или автоматической подачи охладителя на обе поверхности по заданной программе (см. таблицу) при непрерьюном расположении охлаждающих устройств.

При попадании движущегося листа в зону действия верхней секции 1 температура поверхиости снижается за время TI до температуры TI (см. фиг. 1). Далее за время rj происходит разогрев верхней поверхности и одновременно охлаждение нижней, в последующие периоды Тз Г4, .-., г цикл повторяется. В этом случае разогрев одной поверхности при разогреВ€ происходит только во время охлаждения противолежащей, однако полного выравнивания температуры по сечению листа при закалке не происходит (см. кривые а, б фиг. 2).

Закалке подвергают листы из сталей с малой устойчивостью аустенита преимущественно из низкоуглеродистых и иизколегироваиных марок.

Для создания преобладающего уровня напряжений одного знака за каждый цикл охлаждени температурный перепад между поверхностями должен составлять не менее 100° С. Поэтому, при закалке листов с высокой планшетностью по предлагаемому способу от 900-1000° С до 400-300° С максимальное число циклов охлаждеиия составляет 6-8, причем с увеличеюсем толщины листа количество циклов сокращается до двух.

При опробовании пре7у1вгаемого способа в промышленных условиях стана 3600 завода от применяемой системы 773 Азовсталь листы из сталей 07Г2ФБ, 17:Г2АФ и др. толщиной 16 мм подвергали закалиге с прокатного нагрева в незажатом состоянии при перемещении их со скоростью 0,3 м/с при скорости охлаждения 30 град/с. Лист длиной 12 м я шириной 2,1 м за первьш цикл подвергался охлаждению по всей ширине только сверху на участке 6 м после чего охлаждался снизу, причем продолжительность охлаждения в цикле составляла 20 с. После закалки плоскостиость листов была на уровне горячекатанного состояния. П р и м е р 2. Охлаждают листы по примеру 1, но вводят дополнительные паузы Та, Т4, Те после каждого цикла охлаждения, которые необходимы для выравнивания телшератзфы по сечению листа (см. кривые а, б фиг.2 что требуется при закалке листов из легированных сталей с высокой устойчивостью аустенита. После закалки листы подвергаются отпус ку с получением требуемого уровня прошостных и пластических свойств. Формула изобретения Способ термической обработки прокатных изделий, преимущественно листов толишной 4-50 мм, включающий аустенизацию и одновременное двустороннее охлаждение, отличающийся тем, что, с целью повышения плоскостности, охлаждение ведут отдельными поперечными участками по длине проката таким образом, что при охлаждении одной поверхности каждого участка не охлаждают противоположную, при этом по мере снижения срсднемассовой температ)фы проката увеличивают длину поперечных участков, определяемую временем охлаждения 0,15-40 с при движении проката со скоростью 0,1-5,0 м/с. Источники информации, принятые во внимание при экспертизе 1.Райцес В. Б. Термическая обработка на мета)шургических заводах, Металлургия, 1971, с. 82-83. 2.Ж. Металлургия, 1975, № 9, с. 29. 3.Авторское свидетельство СССР № 407964, кл. С 21 D 9/46, 1970.

.

ъ

ES

ihlH

|йШж9Н|

3

.mfxal

Авторы

Даты

1980-06-05—Публикация

1976-11-22—Подача