Изобретение относится к устройствам для возведения дорожного полотна и может быть использовано при строительстве дорог.

Известно устройство для профилирования дорожного полотна автогрейдером, в котором автогрейдер оснащен системой mmGPS управления его рабочим органом. Эта система управления, содержащая приемник спутниковой системы навигации, дополнительно оснащена лазерной системой измерения координаты ZРО рабочего органа, обладающей способностью измерять положение рабочего органа с точностью 2мм. Лазерный передатчик формирует лазерную зону высотой 10 м и радиусом 300 м. В результате такого совместного использования спутникового и лазерного оборудования обеспечивается миллиметровая точность высотной отметки рабочего органа. / Системы управления строительной техникой TOPCON. Каталог. Выпуск 3. - 61 с. www.kotek.ru>npload/iblock/cb2/catalog_mc.pdf/

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства относится то, что в известном устройстве используется лазерная система измерения высотной координаты положения рабочего органа, на работоспособность которой существенное влияние оказывают погодные условия (дождь, туман, солнечная радиация), при которых работает автогрейдер, что делает невозможным получение дорожного полотна с миллиметровым отклонением от проекта при практическом использовании системы.

Известно устройство для профилирования дорожного полотна автогрейдером, в котором автогрейдер оснащен системой управления его рабочим органом. Эта система управления содержит приемник спутниковой системы навигации GPS (ГЛОНАСС) и дополнительно оснащен, с целью обеспечения возможности возведения дорожного полотна с требуемой точностью в условиях, где невозможен прием сигналов от спутниковой навигационной системы, инерциальным измерителем, контроллером и органом ручного управления рабочим органом автогрейдера. При этом выделяют две зоны работы автогрейдера: первая предназначена для работы от глобальной спутниковой системы позиционирования, а вторая - для работы от инерциального измерителя. Вторая зона соответствует условиям работы автогрейдера, в которых невозможен прием сигналов спутниковой глобальной навигационной системы. / Патент РФ на изобретение №2572434. Система управления рабочим органом землеройно-транспортной машины. / Коровин В.А., Коровин К.В., // БИ. - 2016. - №1 /. Принято за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится большая погрешность измерения положения рабочего органа по координате ZРО при работе автогрейдера в первой зоне, т.е. от комплекта датчиков спутниковой навигационной системы, что делает невозможным получение дорожного полотна с минимальным отклонением от проекта.

Сущность группы изобретений заключается в автоматизации процесса профилирования дорожного полотна автогрейдером.

Технический результат заключается в повышении точности геометрических параметров возводимого полотна, а также в снижении себестоимости строительства дорожного полотна.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве для профилирования дорожного полотна, состоящем из автогрейдера с ходовым, рулевым устройствами и гидроприводами подъема-опускания и перекоса рабочего органа, оснащенного контроллером, штангой, закрепленной на рабочем органе, на которой смонтирован комплект датчиков спутниковой навигационной системы, определяющий положение средней точки режущей кромки рабочего органа по осям направленным: на восток X, на север Y и вертикально вверх Z в базовой системе координат, формирующей сигналы обратной связи, которые подаются в контроллер, устройством измерения угла поперечного перекоса рабочего органа, сигналы которого подаются в контроллер, задатчиком положения рабочего органа с четырьмя выходными координатами положения средней точки режущей кромки рабочего органа по осям направленным: на восток X, на север Y и вертикально вверх Z и величины угла поперечного перекоса рабочего органа β, формирующим и передающим в контроллер значения этих координат, определенных цифровым проектом дорожного полотна, создаваемого в базовой системе координат, и принятой схемой движения автогрейдера, где все полученные контроллером сигналы после обработки передаются через ходовое и рулевое устройства, а также гидроприводы подъема-опускания и перекоса на рабочий орган автогрейдера, регулируя положение средней точки его режущей кромки и угол поперечного перекоса рабочего органа β, особенность заключается в том, что оно дополнительно снабжено, взаимодействующими между собой, элементами, формирующими альтернативную плоскость, и блоком ультразвуковых, оптических или радиочастотных датчиков альтернативного периодического измерения координаты положения средней точки режущей кромки рабочего органа по оси, направленной вертикально вверх Z, с возможностью передачи сигнала в контроллер, где производится периодическая коррекция сигнала обратной связи по оси, направленной вертикально вверх Z, полученного с помощью спутниковой навигационной системы.

Блок датчиков альтернативного периодического измерения расположен на штанге, закрепленной на рабочем органе, а элементы, формирующие альтернативную плоскость, расположены, например, на струнах, натянутых между опорами, установленными, по крайней мере, на одной из границ профилирования дорожного полотна, определяемых технологией производства работ, на высоте, обеспечивающей безопасное проведение работ.

Для достижения более высокой точности геометрических параметров возводимого дорожного полотна, необходимо уменьшить погрешность сигнала ZОС обратной связи в системе автоматического управления положением рабочего органа по координате ZРО, путем дополнительного периодического измерения координаты ZРО одним или несколькими альтернативными датчиками и последующего формирования корректирующего сигнала ZК и использования его при вычислении сигнала обратной связи. Заявленное изобретение позволяет значительно повысить точность геометрических параметров возводимого дорожного полотна при профилировании его автогрейдером за счет повышения точности системы автоматического управления положением по координате ZРО рабочего органа автогрейдера путем дополнительной коррекции сигнала обратной связи этой системы управления, для чего осуществляется дополнительное периодическое измерение положения рабочего органа по координате ZРО с помощью одного или нескольких альтернативных датчиков, которые устанавливаются в зоне работы автогрейдера.

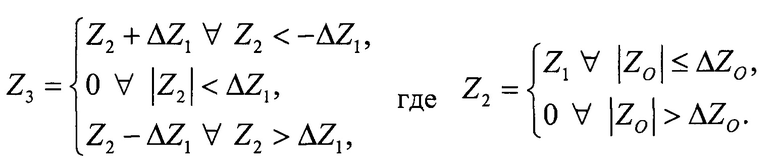

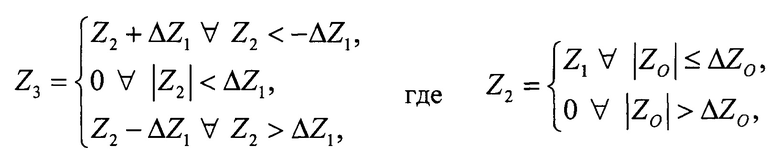

На фиг. 1 изображена структурная схема автоматического профилирования дороги автогрейдером, где приняты следующие обозначения: задатчик положения рабочего органа 1, рабочий орган автогрейдера 2, первое устройство сравнения 3, спутниковая навигационная система 4, первый регулятор 5, ходовое устройство 6, второе устройства сравнения 7, второй регулятор 8, рулевое устройство 9, третье устройство сравнения 10, арифметическое устройство И, третий регулятор 12, гидропривод подъема-опускания рабочего органа 13, четвертое устройство сравнения 14, пятое устройство сравнения 15, блок вычисления Z3 16, блок датчиков альтернативного измерения ZРО 17, задатчик ΔZО 18, задатчик ΔZ1 19, динамический фильтр 20, шестое устройство сравнения 21, датчик β 22, четвертый регулятор 23, гидропривод перекоса рабочего органа 24.

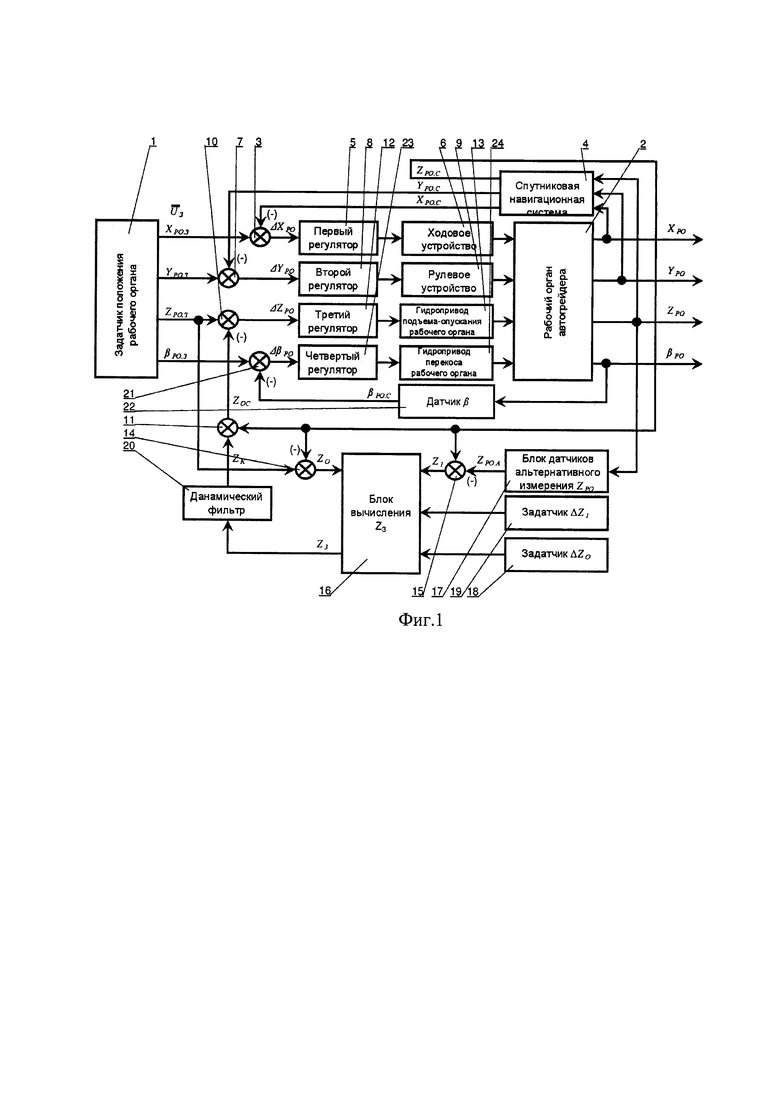

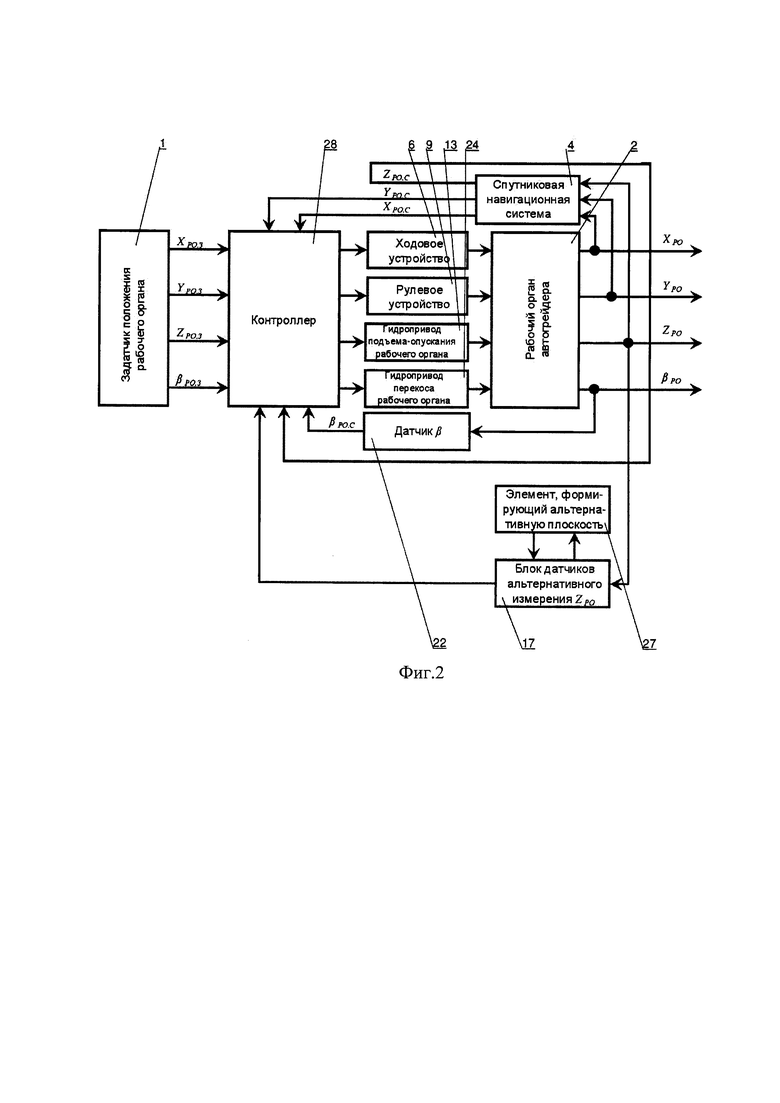

На фиг. 2 изображена упрощенная структурная схема автоматического профилирования дороги автогрейдером, где приняты следующие обозначения: задатчик положения рабочего органа 1, рабочий орган автогрейдера 2, спутниковая навигационная система 4, ходовое устройство 6, рулевое устройство 9, гидропривод подъема-опускания рабочего органа 13, блок датчиков альтернативного измерения ZРО 17, датчик β 22, гидропривод перекоса рабочего органа 24, элемент, формирующий альтернативную плоскость 27, контроллер 28.

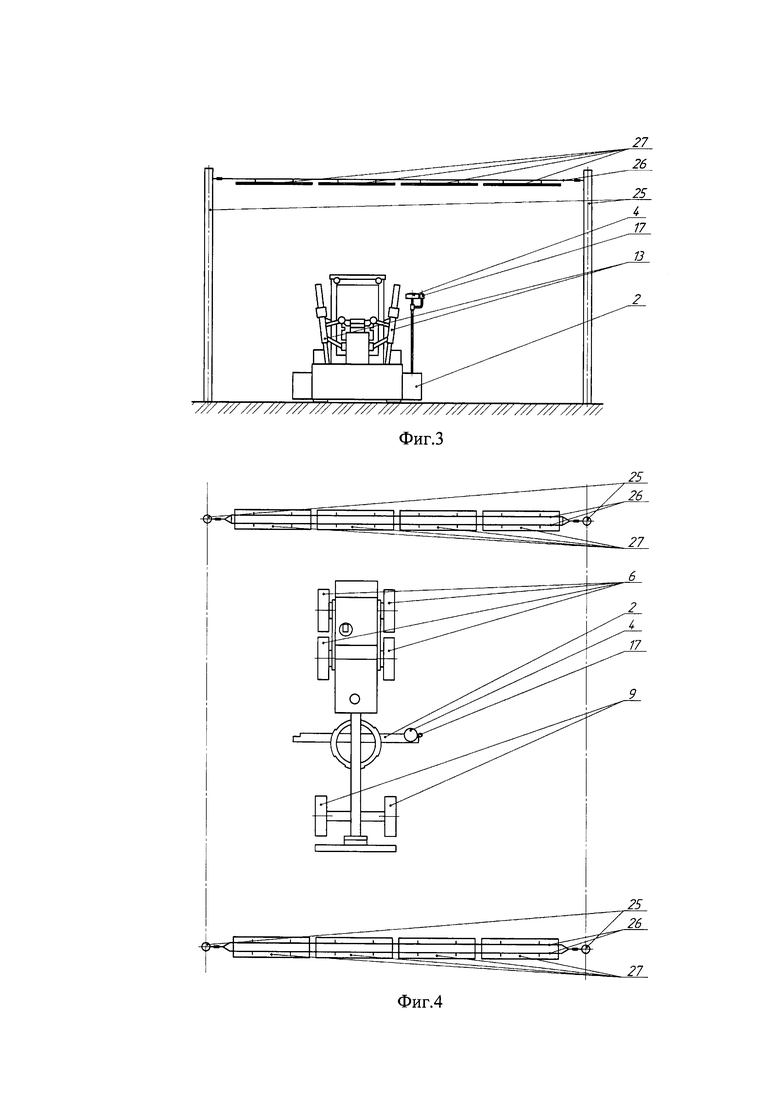

На фиг. 3 изображен один из возможных вариантов расположения датчиков дополнительного периодического альтернативного измерения координаты ZРО рабочего органа автогрейдера (вид спереди), здесь приняты следующие обозначения: базовая система координат ОБ ZБ ХБ YБ дорожного полотна, рабочий орган автогрейдера 2, спутниковая навигационная система 4, гидропривод подъема-опускания рабочего органа 13, блок датчиков альтернативного измерения ZРО 17 альтернативного периодического измерения координаты ZРО, опора 25, струна 26, элемент, формирующий альтернативную плоскость 27.

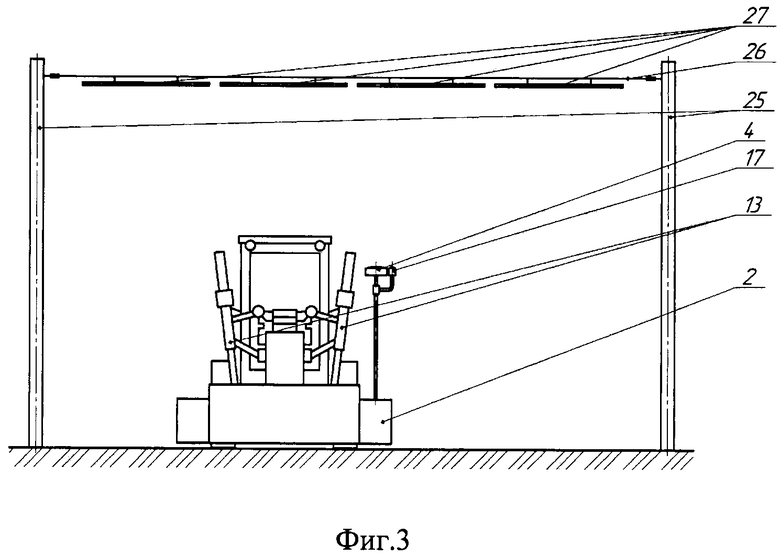

На фиг. 4 изображен один из возможных вариантов расположения датчиков дополнительного периодического альтернативного измерения координаты ZРО рабочего органа автогрейдера (вид сверху), здесь приняты следующие обозначения: базовая система координат ОБ ZБ ХБ YБ дорожного полотна, рабочий орган автогрейдера 2, спутниковая навигационная система 4, ходовое устройство 6, рулевое устройство 9, блок датчиков альтернативного измерения ZРО 17 альтернативного периодического измерения координаты ZРО, опора 25, струна 26, элемент, формирующий альтернативную плоскость 27.

Примем для компактности описания следующие оси базовой системы координат: ось, направленную на восток обозначим буквой X; ось, направленную на север обозначим буквой Y; ось, направленную вертикально вверх обозначим буквой Z. Угол перекоса рабочего органа обозначим буквой β. Индексы букв X, Y, Z, β обозначают функциональное назначение сигналов либо перемещений по осуществляемым соответствующим осям или углу.

Устройство для профилирования дорожного полотна состоит из автогрейдера, оснащенного ходовым устройством 6, рулевым устройством 9 и гидроприводом подъема-опускания рабочего органа 13 и гидроприводом перекоса рабочего органа 24, комплектом датчиков спутниковой навигационной системы 4, которая измеряет положение средней точки режущей кромки рабочего органа ХРО, YРО, ZРО в базовой системе координат Об Хб Yб Zб и формирует сигналы обратной связи ХОС.С, YОС.С, ZОС.С, используемые в системах управления. Корме того на автогрейдере установлен датчик β 22 измерения угла поперечного перекоса рабочего органа βРО. Задатчик положения рабочего органа 1 с четырьмя выходными координатами ХРО.З, YРО.З, ZРО.З, βРО.З, значения которых определяются цифровым проектом дорожного полотна, создаваемого в базовой системе координат Об Хб Yб Zб, и принятой схемой движения автогрейдера. Для управления автогрейдером имеются четыре устройства сравнения, четыре регулятора для управления ходовым устройством 6, рулевым устройством 9 и гидроприводом подъема-опускания рабочего органа 13 и гидроприводом перекоса рабочего органа 24. Автогрейдер дополнительно снабжен блоком датчиков альтернативного периодического измерения координаты ZРО - блоком датчиков альтернативного измерения ZРО 17, который формирует сигнал ZРО.A. Формирование этого сигнала происходит за счет того, что вдоль рабочей площадки установлены опоры 25 между которыми натянуты струны 26 на которых, в свою очередь, закреплены элементы, формирующие альтернативную плоскость 27. На автогрейдере имеется пятое устройство сравнения 15 для определения разностного сигнала обратной связи по оси, направленной вертикально вверх Z1 = ZРО.С - ZРО.А, шестое устройство сравнения 14 для определения разностного сигнала системы управления по оси, направленной вертикально вверх ZО = ZРО.З - ZРО.С, задатчик ΔZ1 19 и задатчик ΔZО 18 - задатчики для задания допустимого значения разностного сигнала обратной связи по оси, направленной вертикально вверх ΔZ1 и допустимого значения разностного сигнала системы управления по оси, направленной вертикально вверх ΔZО. Эти сигналы поступают в блок вычисления сигнала обобщенной обратной связи Z3 (блок вычисления Z3 16) по уравнениям

Затем сигнал Z3 подается через динамический фильтр 20 в арифметическое устройство 11 для определения сигнала обратной связи ZОС = ZРО.С - ZК. Причем первый выход задатчика положения рабочего органа 1 соединен с прямым входом первого устройства сравнения 3, выход которого посредством первого регулятора 5 соединен с входом ходового устройства 6 автогрейдера, выход спутниковой навигационной системы 4 по сигналу положения средней точки режущей кромки по оси, направленной на восток ХРО.С, полученной с помощью спутниковой навигационной системы 4 соединен с инверсным выходом первого устройства сравнения 3, второй выход задатчика положения рабочего органа 1 соединен с прямым входом второго устройства сравнения 7, выход которого посредством второго регулятора 8 соединен с входом рулевого устройства 9 автогрейдера, выход спутниковой навигационной системы 4 по сигналу положения средней точки режущей кромки по оси, направленной на север YРО.С, полученной с помощью спутниковой навигационной системы соединен с инверсным входом второго устройства сравнения 7, третий выход задатчика положения рабочего органа 1 соединен с прямым входом шестого устройства сравнения 21 и с прямым входом третьего устройства сравнения 10, выход третьего устройства сравнения 10 соединен посредством третьего регулятора 12 с входом гидропривода подъема-опускания рабочего органа 13, выход спутниковой навигационной системы 4 по сигналу положения средней точки режущей кромки по оси, направленной вертикально вверх ZРО.С, полученной с помощью спутниковой навигационной системы соединен с прямым входом пятого устройства сравнения 15, с инверсным входом шестого устройства сравнения 21, с входом арифметического устройства 11, выход арифметического устройства 11 соединен с инверсным входом третьего устройства сравнения 10, четвертый выход задатчика положения рабочего органа 1 соединен с прямым входом четвертого устройства сравнения 14, выход которого посредством четвертого регулятора 23 соединен с входом гидропривода перекоса рабочего органа 24, выход датчика β 22 угла перекоса рабочего органа соединен с инверсным входом четвертого устройства сравнения 14, выход блока датчиков альтернативного измерения ZРО 17 соединен с инверсным входом пятого устройства сравнения 15, выход шестого устройства сравнения 21 соединен с первым входом блока вычисления Z3 16, выход задатчик ΔZ1 19 соединен с вторым входом блока вычисления Z3 16 связи, выход пятого устройства сравнения 15 соединен с третьим входом блока вычисления Z3 16, вход задатчика ΔZО 18 соединен с четвертым входом блока вычисления Z3 16, выход блока вычисления Z3 16 соединен посредством динамического фильтра 20 с вторым входом арифметического устройства 11.

Работа автогрейдера происходит следующим образом.

В соответствии с технологическим заданием профилирования дороги автогрейдером с требуемыми значениями точности геометрических параметров по координатам X, Y и Z, заданных проектом дорожного полотна и принятой схемой движения автогрейдера, формируется с помощью блока задатчика положения рабочего органа 1 вектор  задающих сигналов многомерной системы управления положением ХРО, YРО, ZРО средней точки режущей кромки и углом βРО рабочего органа автогрейдера 2 при его движении. Значениями элемента вектора

задающих сигналов многомерной системы управления положением ХРО, YРО, ZРО средней точки режущей кромки и углом βРО рабочего органа автогрейдера 2 при его движении. Значениями элемента вектора  задаются требуемые величины координаторе, YРО, ZРО, ZРО положения средней точки режущей кромки и угла βРО поперечного перекоса рабочего органа в базовой системе координат OБZБXБYБ при профилировании дорожного полотна. Далее требуемое значение координаты ХРО.З в первом устройстве сравнения 3 сравнивается с сигналом обратной связи XРО.С спутниковой навигационной системы 4, приемник которой закреплен на автогрейдере, затем вычисленное значение ΔХРО = ХРО.З - ХРО.С поступает на первый регулятор 5 координаты ХРо, с которого сигнал подается на ходовое устройство 6 автогрейдера, в результате чего обеспечивается автоматическое управление положением средней точки режущей кромки рабочего органа по координате ХРО. Требуемое значение координаты YРО.З, сформированное в блоке задатчика 1, сравнивается во втором устройстве сравнения 7 с сигналом обратной связи YРО.С спутниковой навигационной системы 4, приемник которой закреплен на автогрейдере, затем вычисленное значение ΔYРО = YРО.З - YРО.С поступает на второй регулятор 8 координаты YРО, с которого сигнал подается на рулевое устройство 9 автогрейдера. В результате чего обеспечивается автоматическое управление положением средней точки режущей кромки рабочего органа по координате YРО.

задаются требуемые величины координаторе, YРО, ZРО, ZРО положения средней точки режущей кромки и угла βРО поперечного перекоса рабочего органа в базовой системе координат OБZБXБYБ при профилировании дорожного полотна. Далее требуемое значение координаты ХРО.З в первом устройстве сравнения 3 сравнивается с сигналом обратной связи XРО.С спутниковой навигационной системы 4, приемник которой закреплен на автогрейдере, затем вычисленное значение ΔХРО = ХРО.З - ХРО.С поступает на первый регулятор 5 координаты ХРо, с которого сигнал подается на ходовое устройство 6 автогрейдера, в результате чего обеспечивается автоматическое управление положением средней точки режущей кромки рабочего органа по координате ХРО. Требуемое значение координаты YРО.З, сформированное в блоке задатчика 1, сравнивается во втором устройстве сравнения 7 с сигналом обратной связи YРО.С спутниковой навигационной системы 4, приемник которой закреплен на автогрейдере, затем вычисленное значение ΔYРО = YРО.З - YРО.С поступает на второй регулятор 8 координаты YРО, с которого сигнал подается на рулевое устройство 9 автогрейдера. В результате чего обеспечивается автоматическое управление положением средней точки режущей кромки рабочего органа по координате YРО.

Требуемое значение координаты ZРО.З, сформированное в блоке задатчика положения рабочего органа 1, сравнивается в третьем устройстве сравнения 10 сигналом ZОС, вычисленным в арифметическом устройстве 11, далее вычисленное значение ΔZРО = ZРО.З - ZРО.С поступает на третий регулятор 12 координаты ZРО, с которого сигнал подается на гидропривод подъема-опускания рабочего органа 13 автогрейдера, в результате чего обеспечивается автоматическое управление положением ZРО средней точки режущей кромки.

Сигнал ZРО.С о положении рабочего органа, измеряемый спутниковой навигационной системой 4, приемник которой закреплен на автогрейдере, подается на первый вход арифметического устройства 11, на инверсный вход четвертого устройства сравнения 14 и на прямой вход пятого устройство сравнения 15. На прямой вход четвертого устройства сравнения подается требуемое значение координаты ZРО.З, сформированное в задатчике положения рабочего органа 1, затем вычисленный в этом устройстве сравнения сигнал ZО = ZРО.З - ZРО.С подается на первый вход блока вычисления 16. На инверсный вход пятого устройства сравнения 15 подается сигнал ZРО.А с выхода блока датчиков альтернативного измерения ZРО 17 положения рабочего органа. Далее сигнал Z1 с выхода пятого устройство сравнения 15 подается на второй вход блока вычисления ZЗ 16, на третий вход этого блока вычисления ZЗ поступает сигнал с задатчика ΔZО 18, а на четвертый вход блока вычисления Z3 16 подается сигнал с задатчика ΔZ1 19. Выходной сигнал Z3 блока вычисления Z3 16 вычисляется по формулам:  далее сигнал ZЗ подается на вход динамического фильтра 20, где формируется сигнал ZК, поступающий далее на второй вход арифметического устройства 11.

далее сигнал ZЗ подается на вход динамического фильтра 20, где формируется сигнал ZК, поступающий далее на второй вход арифметического устройства 11.

Требуемое значение угла βРО.З поперечного перекоса рабочего органа, сформированное в блоке задатчика положения рабочего органа 1, сравнивается в шестом устройстве сравнения 21 с сигналом обратной связи βРО.С, измеряемым датчик β 22. Далее сигнал ΔβРО = βРО.З - βРО.С, вычисленный в этом устройстве сравнения, поступает на вход четвертого регулятора 23, с которого сигнал подается на вход гидропривода перекоса рабочего органа 24, в результате чего обеспечивается автоматическое управление поперечного перекоса рабочего органа по углу βРО.

При осуществлении изобретения блок задатчика положения рабочего органа 1, третье устройство сравнения 10, четвертое устройство сравнения 14, пятое устройство сравнения 15, шестое устройство сравнения 21, арифметическое устройство 11, задатчик ΔZО 18, задатчик ΔZ1 19, блок вычисления Z3 16, динамический фильтр 20, третий регулятор 12, четвертый регулятор 23 могут быть реализованы, например, на универсальном программируемом контроллере SIMATIC S7-300 /Simatic. Комплекты для комплексной автоматизации. Каталог ST70-2105. Каталог продукции SIEMENS, СПБ:, 2005/.В качестве спутниковой навигационной системы может быть использована, например, система TOPSON 3D ГНСС /Система TOPSON 3D ГНСС для автогрейдеров www.gsi.ru/art.php?id=600.

Первый регулятора 5 и второй регулятора 8 может заменить, например, машинист автогрейдера, который, наблюдая на мониторе программируемого контроллера, например, SIMATIC S7-300, значения ΔХРО и ΔYРО, формирует воздействия на ходовое и рулевое устройства автогрейдера с помощью, например, джойстика.

В качестве блока датчиков альтернативного измерения ZРО 17 может быть применен, например, ультразвуковой датчик, расположенный на автогрейдере в точке, координату ZРО которой измеряют спутниковая навигационная система, и несколько элементов, формирующих альтернативную плоскость 27, каждый из которых закреплен выше автогрейдера на струнах 26 опор 25, расположенных вдоль трассы рабочей зоны автогрейдера. Опоры 25 закреплены в реперных точках строящегося дорожного полотна. Точность измерения координаты ZРО ультразвуковым датчиком, например, ультразвуковой дальномер типа: SKILL 0520 или КРАТОН ДУ-01 / Промышленные ультразвуковые дальномеры https://market.yandex.ru (дата обращения: 21.03.2018г.). / составляет ±3 мм при диапазоне измерения 0.6-15 м, что существенно превышает точность измерения по координате Z спутниковой навигационной системы, поэтому сигнал ZРО.А с выхода блока датчиков альтернативного измерения ZРО 17 используется для формирования корректирующего сигнала ZК, используемого в цепи обратной связи системы автоматического управления положения рабочего органа по координате ZРО.

В качестве динамического фильтра 20, необходимость которого обусловлена исключением скачкообразного изменения сигнала ZК и тем самым предотвращением резкого изменения положения рабочего органа по координате ZРО, используется, например, апериодическое звено. Использования сигналов ΔZО и ΔZ1, формируемых задатчиком ΔZО 18 и задатчиком ΔZ1 19, в блоке вычисления Z3 16 вычисления ZЗ необходимо для исключения ложного срабатывания процесса формирования сигнала ZК.

При профилировании дороги автогрейдером, оснащенным спутниковой навигационной системой, имеет место существенная нестационарность значений выходных сигналов этой системы, измеряющей координаты ХРО, YРО, ZРО средней точки режущей кромки рабочего органа. Наиболее существенно это проявляется по координате ZРО, где погрешность измерения составляет 20-50 мм. Этот фактор не позволяет обеспечить профилирование дороги с требуемой точностью геометрических параметров. Путем применения многомерной системы автоматического управления профилирования дороги автогрейдером, оснащенным спутниковой навигационной системой, блоком датчиков альтернативного периодического измерения координаты ZРО рабочего органа, блока вычисления сигнала ZК и динамического фильтра, с помощью которых выполняется коррекция сигнала обратной связи в системе управления положением рабочего органа по координате ZРО становится возможным обеспечить требуемые показатели точности геометрических параметров дорожного полотна при минимальном расходе энергоресурсов.

Заявленное устройство позволяет автоматически обеспечить требуемое значение точности геометрических параметров дорожного полотна в процессе его профилирования при нестационарности значения координаты ZРО.С, измеряемой спутниковой навигационной системой. Поскольку точность измерения этой координаты комплектом датчиков спутниковой навигационной системы соответствует 20-30 мм и может достигать, как показали экспериментальные исследования, выполненные с участием авторов настоящей заявки на изобретение, 40-50 мм, что делает невозможным получение дорожного полотна с минимальными отклонениями от проекта, составляющими 2-3 мм.

С применением заявленного устройства стабилизируется процесс профилирования дороги, в результате чего повышается ее качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ профилирования дороги автогрейдером | 2018 |

|

RU2707614C1 |

| Система автономного управления дорожно-строительной машины | 2022 |

|

RU2794670C1 |

| СИСТЕМА УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 2014 |

|

RU2572434C1 |

| Система автоматической стабилизации поперечного наклона рабочего органа автогрейдера | 1986 |

|

SU1481344A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РАБОЧЕГО ОРГАНА МАШИНЫ | 2014 |

|

RU2566153C1 |

| СПОСОБ ПАЛЕЕВА ПО ОПРЕДЕЛЕНИЮ ПОЛОЖЕНИЯ РЕЖУЩЕЙ КРОМКИ ОТВАЛА АВТОГРЕЙДЕРА | 2011 |

|

RU2469151C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РЕЖУЩЕЙ КРОМКИ ОТВАЛА АВТОГРЕЙДЕРА | 2011 |

|

RU2478757C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ ДОРОЖНОГО ДВИЖЕНИЯ | 2010 |

|

RU2469890C2 |

| Устройство управления положением рабочего органа планировочной машины | 2002 |

|

RU2217554C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА ДЛЯ ВЫПРАВКИ И КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ОПТИКО-ЭЛЕКТРОННАЯ СИСТЕМА ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНОЙ МАШИНЫ | 2010 |

|

RU2443826C2 |

Изобретение относится к устройствам для возведения дорожного полотна и может быть использовано при строительстве дорог. Технический результат - повышение точности геометрических параметров возводимого полотна и повышение качества профилирования дорог. Устройство для профилирования дорожного полотна состоит из автогрейдера с ходовым, рулевым устройствами и гидроприводами подъема-опускания и перекоса рабочего органа, оснащенного контроллером, штангой, закрепленной на рабочем органе, на которой смонтирован комплект датчиков спутниковой навигационной системы, определяющий положение средней точки режущей кромки рабочего органа по осям, направленным: на восток X, на север Y и вертикально вверх Z в базовой системе координат, формирующей сигналы обратной связи, которые подаются в контроллер, устройством измерения угла поперечного перекоса рабочего органа, сигналы которого подаются в контроллер, задатчиком положения рабочего органа с четырьмя выходными координатами положения средней точки режущей кромки рабочего органа по осям, направленным: на восток X, на север Y и вертикально вверх Z, и величины угла поперечного перекоса рабочего органа β, формирующим и передающим в контроллер значения этих координат, определенных цифровым проектом дорожного полотна, создаваемого в базовой системе координат, и принятой схемой движения автогрейдера. При этом все полученные контроллером сигналы после обработки передаются через ходовое и рулевое устройства, а также гидроприводы подъема-опускания и перекоса на рабочий орган автогрейдера, регулируя положение средней точки его режущей кромки и угол поперечного перекоса рабочего органа β. Устройство дополнительно снабжено взаимодействующими между собой элементами, формирующими альтернативную плоскость, и блоком ультразвуковых, оптических или радиочастотных датчиков альтернативного периодического измерения координаты положения средней точки режущей кромки рабочего органа по оси, направленной вертикально вверх Z, с возможностью передачи сигнала в контроллер, где производится периодическая коррекция сигнала обратной связи по оси, направленной вертикально вверх Z, полученного с помощью спутниковой навигационной системы. 2 з.п. ф-лы, 4 ил.

1. Устройство для профилирования дорожного полотна, состоящее из автогрейдера с ходовым, рулевым устройствами и гидроприводами подъема-опускания и перекоса рабочего органа, оснащенного контроллером, штангой, закрепленной на рабочем органе, на которой смонтирован комплект датчиков спутниковой навигационной системы, определяющий положение средней точки режущей кромки рабочего органа по осям, направленным: на восток X, на север Y и вертикально вверх Z в базовой системе координат, формирующей сигналы обратной связи, которые подаются в контроллер, устройством измерения угла поперечного перекоса рабочего органа, сигналы которого подаются в контроллер, задатчиком положения рабочего органа с четырьмя выходными координатами положения средней точки режущей кромки рабочего органа по осям, направленным: на восток X, на север Y и вертикально вверх Z, и величины угла поперечного перекоса рабочего органа β, формирующим и передающим в контроллер значения этих координат, определенных цифровым проектом дорожного полотна, создаваемого в базовой системе координат, и принятой схемой движения автогрейдера, при этом все полученные контроллером сигналы после обработки передаются через ходовое и рулевое устройства, а также гидроприводы подъема-опускания и перекоса на рабочий орган автогрейдера, регулируя положение средней точки его режущей кромки и угол поперечного перекоса рабочего органа β, отличающееся тем, что оно дополнительно снабжено взаимодействующими между собой элементами, формирующими альтернативную плоскость, и блоком ультразвуковых, оптических или радиочастотных датчиков альтернативного периодического измерения координаты положения средней точки режущей кромки рабочего органа по оси, направленной вертикально вверх Z, с возможностью передачи сигнала в контроллер, где производится периодическая коррекция сигнала обратной связи по оси, направленной вертикально вверх Z, полученного с помощью спутниковой навигационной системы.

2. Устройство по п. 1, отличающееся тем, что элементы, формирующие альтернативную плоскость, расположены, например, на струнах, натянутых между опорами, установленными по крайней мере на одной из границ профилирования дорожного полотна, определяемых технологией производства работ, на высоте, обеспечивающей безопасное проведение работ.

3. Устройство по п. 1, отличающееся тем, что блок датчиков альтернативного периодического измерения расположен на штанге, закрепленной на рабочем органе.

| СИСТЕМА УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 2014 |

|

RU2572434C1 |

| СПОСОБ ПАЛЕЕВА ПО ОПРЕДЕЛЕНИЮ ПОЛОЖЕНИЯ РЕЖУЩЕЙ КРОМКИ ОТВАЛА АВТОГРЕЙДЕРА | 2011 |

|

RU2469151C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РЕЖУЩЕЙ КРОМКИ ОТВАЛА АВТОГРЕЙДЕРА | 2011 |

|

RU2478757C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РАБОЧЕГО ОРГАНА МАШИНЫ | 2014 |

|

RU2566153C1 |

| US 20110118083 A1, 19.05.2011 | |||

| CN 101117809 A, 06.02.2008. | |||

Авторы

Даты

2019-10-15—Публикация

2018-12-28—Подача