УН формируемо.го поперечного профиля к опорной поверхности автогрейдера. Последний выполнен из смонтированного на хребтовой балке и расположенного вдоль продольной оси автогрейдера вала 11. Шарнирно с валом 11 связана горизонтальная втулка, ось которой лежит в одной плоскости с осью вала 11. С поворотным кругом жестко связана и расположена над его центром горизонтальная цапфа. Ее ось параллельна режущей кромке рабочего органа (РО) 9. Цапфа с втулкой связана трехзвенным пространственным

пантографом 14. Сигнал с выхода дат- чика УН поступает на вход сумматора. На второй его вход поступает сигнал с выхода датчика углового положения РО 9. Результирующий сигнал с выхода сумматора поступает на блок сравнения, где сравнивается с сигналом с задатчика. С выхода блока сравнения сигнал рассогласования одновременно поступает на индикатор и усилительно- преобразующий блок, который приводит в действие исполнительный механизм, изменяющий угловое положение РО 9. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автогрейдер | 1985 |

|

SU1298312A1 |

| Устройство управления положением рабочего органа планировочной машины | 2002 |

|

RU2217554C1 |

| ГИДРОМЕХАНИЧЕСКАЯ СИСТЕМА СТАБИЛИЗАЦИИ УГЛА НАКЛОНА РАБОЧЕГО ОРГАНА ПЛАНИРОВОЧНОЙ МАШИНЫ | 2010 |

|

RU2422594C1 |

| ГИДРОМЕХАНИЧЕСКАЯ СИСТЕМА СТАБИЛИЗАЦИИ УГЛА НАКЛОНА РАБОЧЕГО ОРГАНА ПЛАНИРОВОЧНОЙ МАШИНЫ | 2010 |

|

RU2433224C1 |

| Шарнирный узел полноприводного автогрейдера тяжелого типа | 2024 |

|

RU2823972C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПЛАНИРУЮЩЕЙ СПОСОБНОСТИ ПЛАНИРОВОЧНЫХ МАШИН | 2010 |

|

RU2417286C1 |

| Устройство стабилизации угла наклона рабочего органа землеройно-планировочной машины | 1987 |

|

SU1520199A1 |

| Устройство стабилизации угла наклона рабочего органа планировочной машины | 1984 |

|

SU1167279A1 |

| Система автоматической стабилизации поперечного наклона рабочего органа землеройной машины | 1980 |

|

SU899808A1 |

| Устройство для автоматической стабилизации положения рабочего органа дорожно-строительных машин | 1979 |

|

SU883280A1 |

Изобретение относится к дорожным машинам, предназначенным для производства планировочных работ. Цель изобретения - повышение точности выполнения планировочных работ за счет стабилизации угла наклона (УН). Для этого система снабжена датчиком УН формируемого профиля к основной раме сумматором и механизмом определения УН формируемого поперечного профиля к опорной поверхности автогрейдера. Последний выполнен из смонтированного на хребтовой балке и расположенного вдоль продольной оси автогрейдера вала 11. Шарнирно с валом 11 связана горизонтальная втулка 12, ось которой лежит в одной плоскости с осью вала 11. С поворотным кругом жестко связана и расположена над его центром горизонтальная цапфа 13. Ее ось параллельна режущей кромке рабочего органа (РО) 9. Цапфа 13 с втулкой 13 связана трехзвенным пространственным пантографом 14. Сигнал с выхода датчика УН поступает на вход сумматора. На второй его вход поступает сигнал с выхода датчика углового положения РО 9. Результирующий сигнал с выхода сумматора поступает на блок сравнения, где сравнивается с сигналом с задатчика. С выхода блока сравнения сигнал рассогласования одновременно поступает на индикатор и усилительно-преобразующий блок, который приводит в действие исполнительный механизм, изменяющий угловое положение РО 9. 3 ил.

1

Изобретение относится к дорожным машинам, предназначенным для производства планировочных работ, а -именно к автогрейдерам, оборудованным системой стабилизации угла наклона отвала в поперечной плоскости.

Цель изобретения - повышение точности выполнения планировочных работ за счет стабилизации угла наклона,

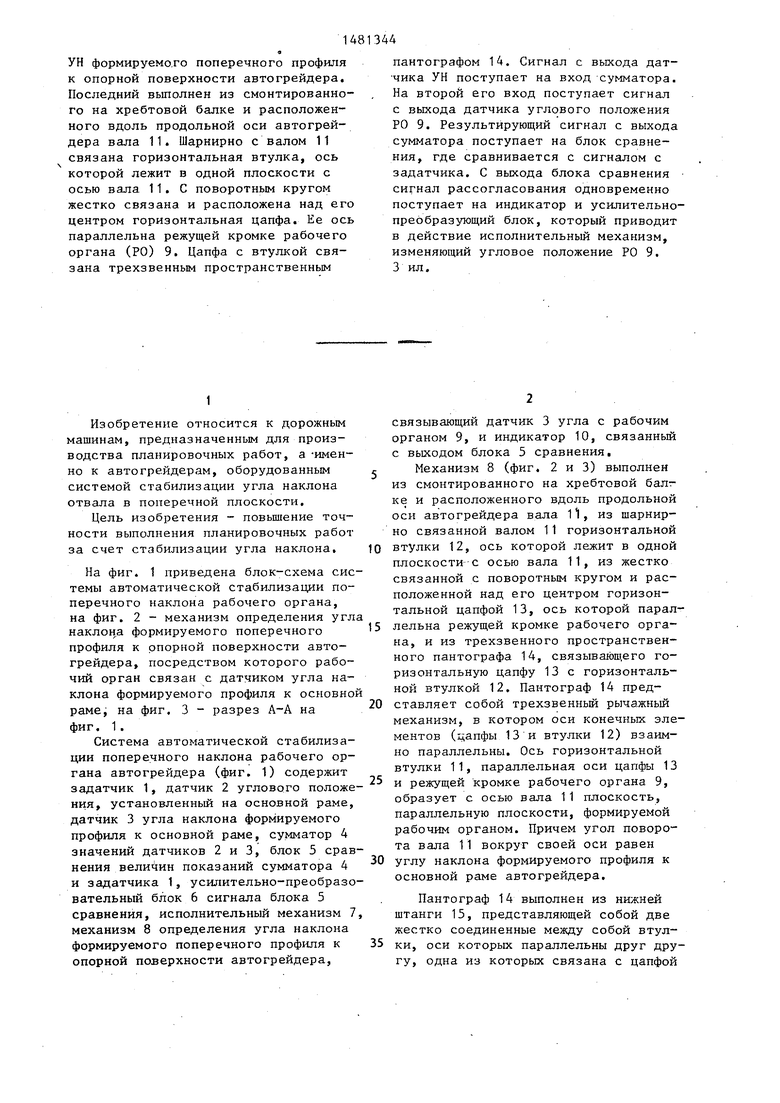

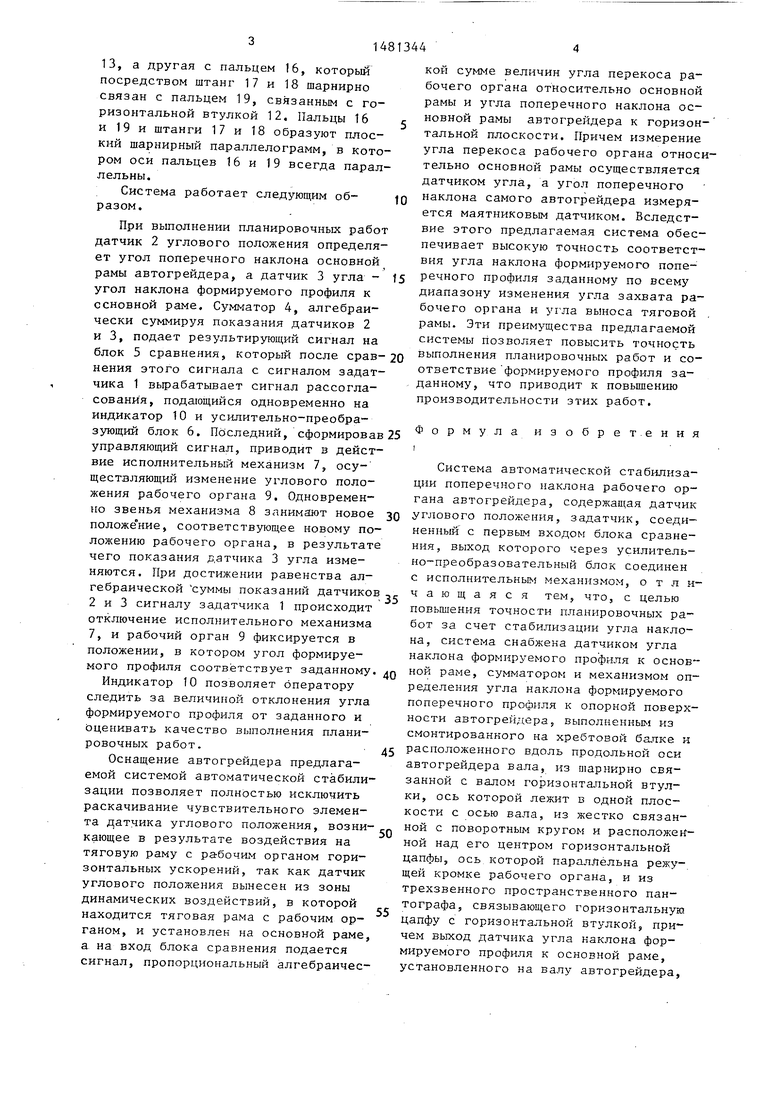

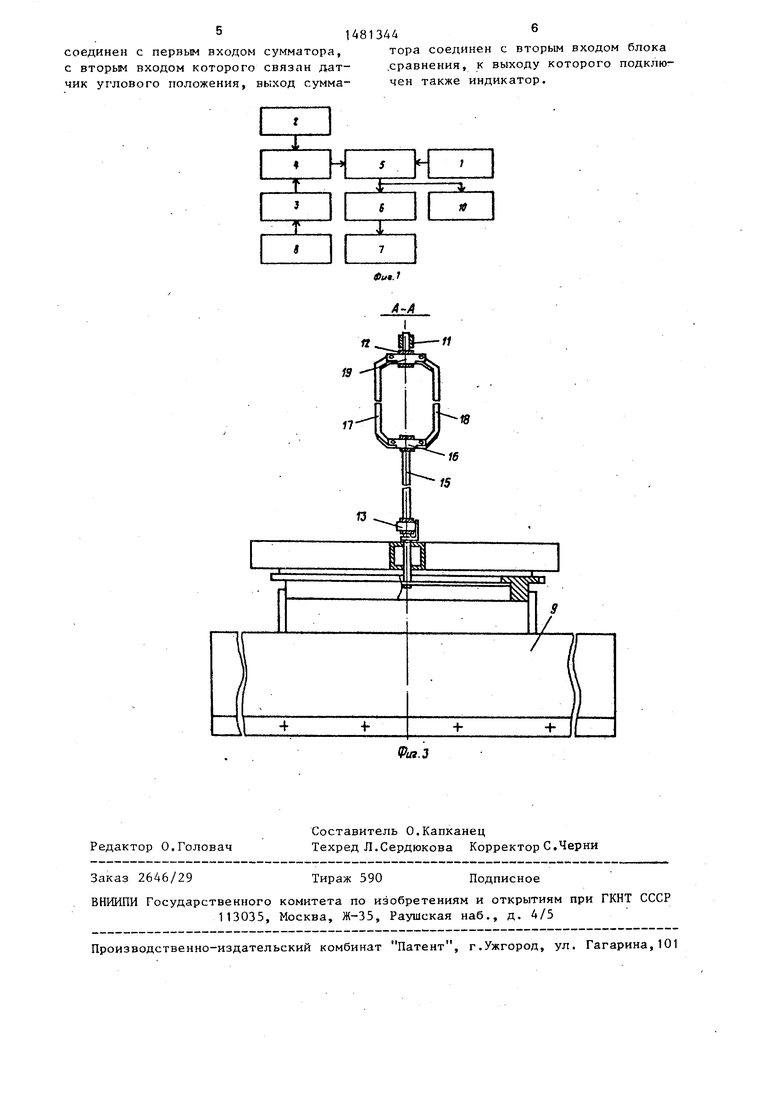

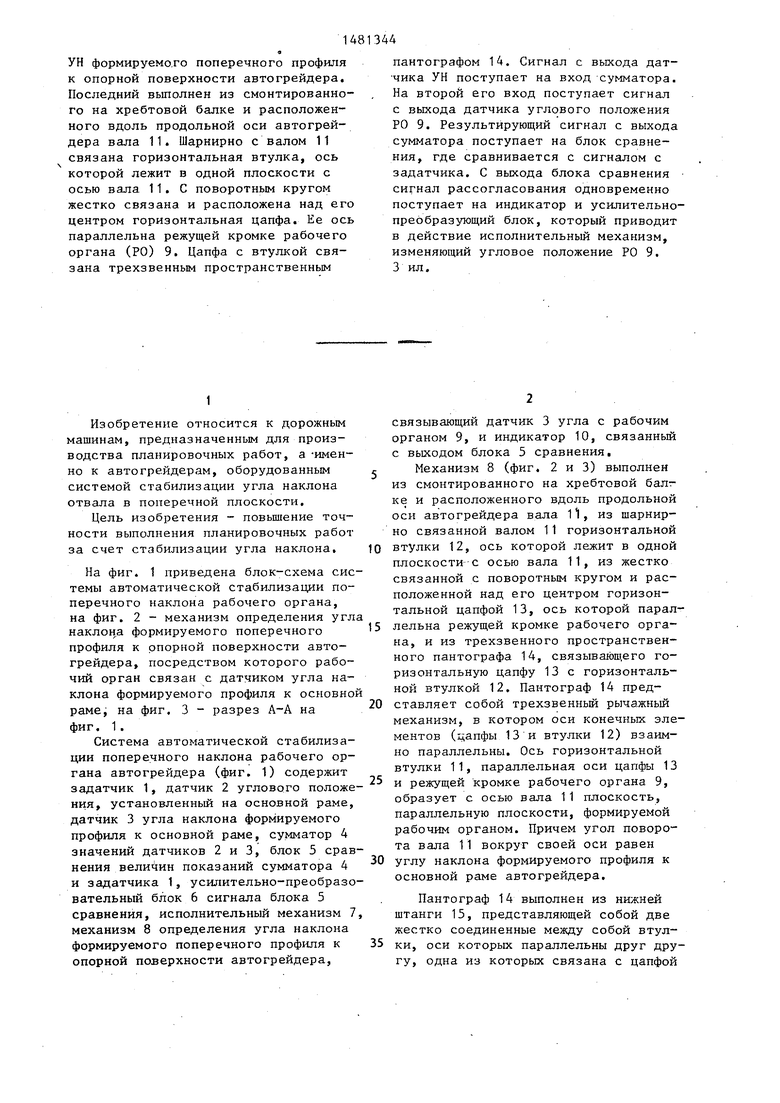

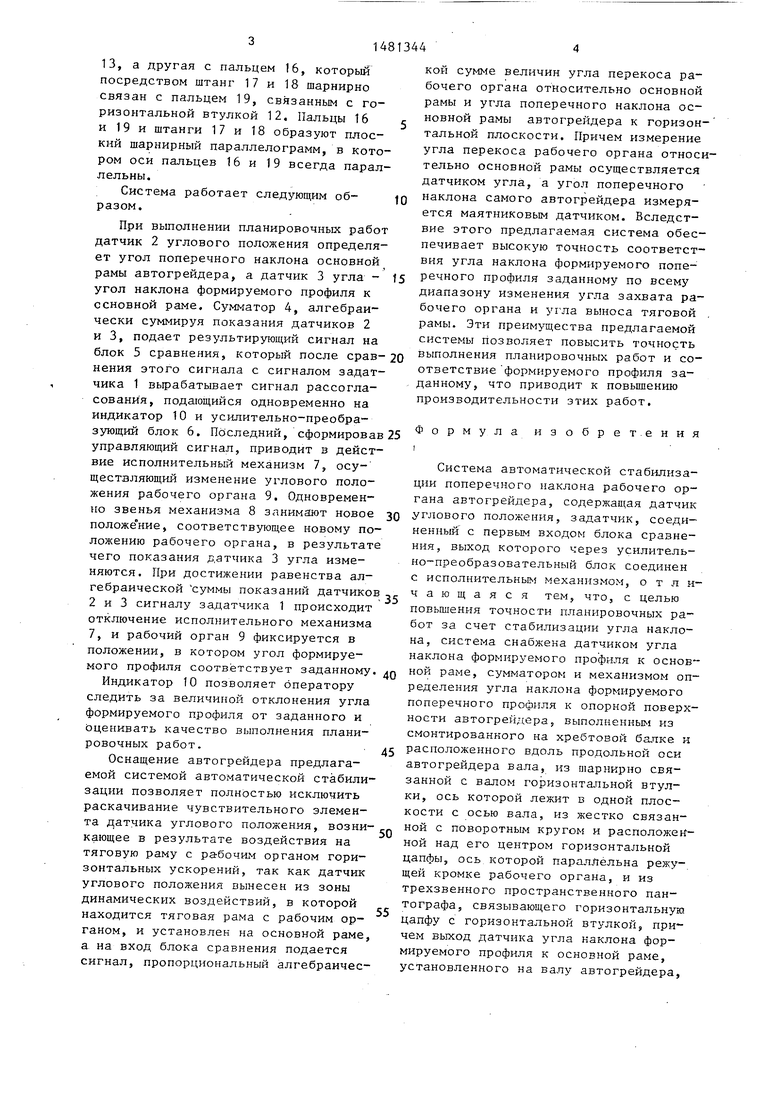

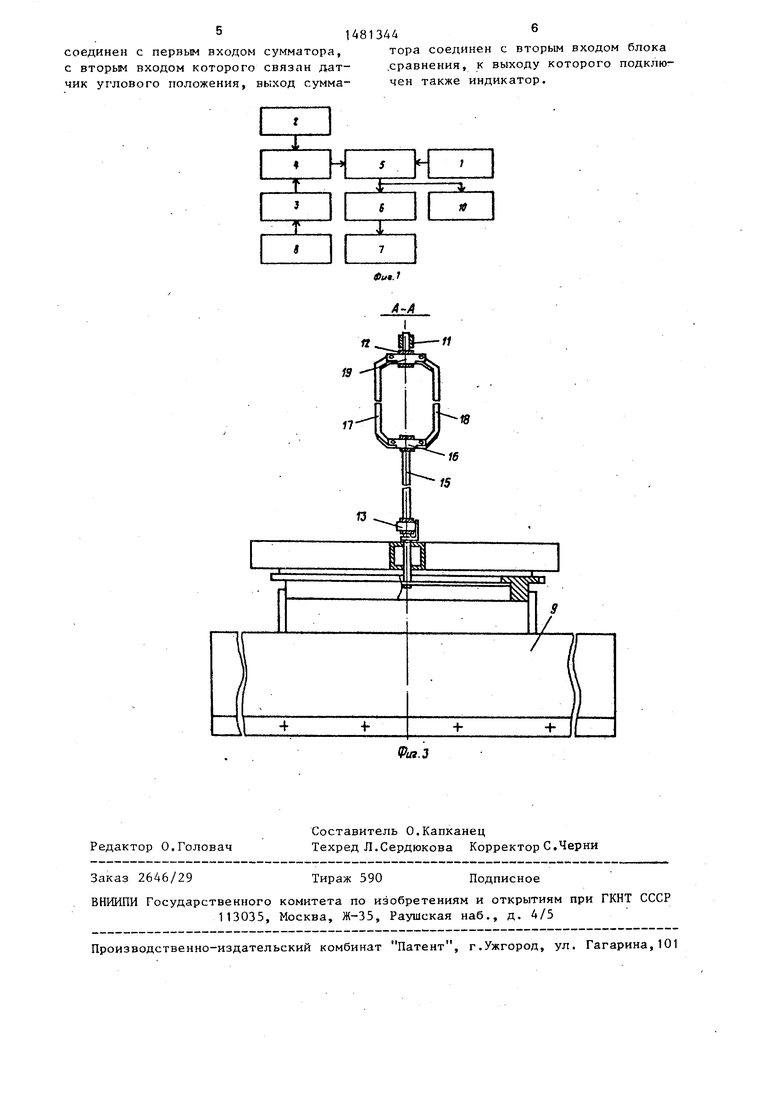

На фиг. 1 приведена блок-схема системы автоматической стабилизации поперечного наклона рабочего органа, на фиг. 2 - механизм определения угла наклона формируемого поперечного профиля к опорной поверхности автогрейдера, посредством которого рабочий орган связан с датчиком угла наклона формируемого профиля к основной раме, на фиг. 3 - разрез А-А на фиг. 1.

Система автоматической стабилизации поперечного наклона рабочего органа автогрейдера (фиг. 1) содержит задатчик 1, датчик 2 углового положения, установленный на основной раме, датчик 3 угла наклона формируемого профиля к основной раме, сумматор 4 значений датчиков 2 и 3, блок 5 сравнения величин показаний сумматора 4 и задатчика 1, усилительно-преобразовательный блок 6 сигнала блока 5 сравнения, исполнительный механизм 7, механизм 8 определения угла наклона формируемого поперечного профиля к опорной поверхности автогрейдера,

5

5

связывающий датчик 3 угла с рабочим органом 9, и индикатор 10, связанный с выходом блока 5 сравнения.

Механизм 8 (фиг. 2 и 3) выполнен из смонтированного на хребтовой балке и расположенного вдоль продольной оси автогрейдера вала , из шарнир- но связанной валом 11 горизонтальной втулки 12, ось которой лежит в одной плоскости с осью вала 11, из жестко связанной с поворотным кругом и расположенной над его центром горизонтальной цапфой 13, ось которой параллельна режущей кромке рабочего органа, и из трехзвенного пространственного пантографа 14, связывающего горизонтальную цапфу 13 с горизонтальной втулкой 12. Пантограф 14 представляет собой трехзвенный рычажный механизм, в котором оси конечных элементов (цапфы 13 и втулки 12) взаимно параллельны. Ось горизонтальной втулки 11, параллельная оси цапфы 13 и режущей кромке рабочего органа 9, образует с осью вала 11 плоскость, параллельную плоскости, формируемой рабочим органом. Причем угол поворота вала 11 вокруг своей оси равен углу наклона формируемого профиля к основной раме автогрейдера.

Пантограф 14 выполнен из нижней штанги 15, представляющей собой две жестко соединенные между собой втулки, оси которых параллельны друг другу, одна из которых связана с цапфой

13, а другая с пальцем 16, который посредством штанг 17 и 18 шарнирно связан с пальцем 19, связанным с горизонтальной втулкой 12. Пальцы 16 и 19 и штанги 17 и 18 образуют плоский шарнирный параллелограмм, в котором оси пальцев 16 и 19 всегда параллельны.

Система работает следующим об- разом.

При выполнении планировочных рабо датчик 2 углового положения определяет угол поперечного наклона основной рамы автогрейдера, а датчик 3 угла - угол наклона формируемого профиля к основной раме. Сумматор 4, алгебраически суммируя показания датчиков 2 и 3, подает результирующий сигнал на блок 5 сравнения, который после срав нения этого сигнала с сигналом задат чика 1 вырабатывает сигнал рассогласования, подающийся одновременно на индикатор 10 и усилительно-преобразующий блок 6. Последний, сформирова управляющий сигнал, приводит в действие исполнительный механизм 7, осуществляющий изменение углового положения рабочего органа 9. Одновременно звенья механизма 8 занимают новое положение, соответствующее новому положению рабочего органа, в результат чего показания датчика 3 угла изменяются. При достижении равенства алгебраической суммы показаний датчико 2 и 3 сигналу задатчика 1 происходит отключение исполнительного механизма 7, и рабочий орган 9 фиксируется в положении, в котором угол формируемого профиля соответствует заданному

Индикатор 10 позволяет оператору следить за величиной отклонения угла формируемого профиля от заданного и оценивать качество выполнения планировочных работ.

Оснащение автогрейдера предлагаемой системой автоматической стабилизации позволяет полностью исключить раскачивание чувствительного элемента датчика углового положения, возникающее в результате воздействия на тяговую раму с рабочим органом горизонтальных ускорений, так как датчик углового положения вынесен из зоны динамических воздействий, в которой находится тяговая рама с рабочим ор

ганом, и установлен на основной раме, а на вход блока сравнения подается сигнал, пропорциональный алгебраичесс

JQ

15 0 5 0

5

ной

5

0

кои сумме величин угла перекоса рабочего органа относительно основной рамы и угла поперечного наклона основной рамы автогрейдера к горизонтальной плоскости. Причем измерение угла перекоса рабочего органа относительно основной рамы осуществляется датчиком угла, а угол поперечного наклона самого автогрейдера измеряется маятниковым датчиком. Вследствие этого предлагаемая система обеспечивает высокую точность соответствия угла наклона формируемого поперечного профиля заданному по всему диапазону изменения угла захвата рабочего органа и угла выноса тяговой рамы. Эти преимущества предлагаемой системы позволяет повысить точность выполнения планировочных работ и соответствие формируемого профиля заданному, что приводит к повышению производительности этих работ.

Формула изобретения

i

Система автоматической стабилизации поперечного наклона рабочего органа автогрейдера, содержащая датчик углового положения, задатчик, соединенный с первым входом блока сравнения, выход которого через усилительнопреобразовательный блок соединен с исполнительным механизмом, отличающаяся тем, что, с целью повышения точности планировочных работ за счет стабилизации угла наклона, система снабжена датчиком угла наклона формируемого профиля к основной раме, сумматором и механизмом определения угла наклона формируемого поперечного профиля к опорной поверхности автогрейдера, выполненным из смонтированного на хребтовой балке и расположенного вдоль продольной оси автогрейдера вала, из шарнирно связанной с валом горизонтальной втулки, ось которой лежит в одной плосной

кости с осью вала, из жестко связанс поворотным кругом и расположенной над его центром горизонтальной цапфы, ось которой параллельна режущей кромке рабочего органа, и из трехзвенного пространственного пантографа, связывающего горизонтальную цапфу с горизонтальной втулкой, причем выход датчика угла наклона формируемого профиля к основной раме, установленного на валу автогрейдера,

51481344

соединен с первым входом сумматора, тора соединен с вторым входом блока

сравнения, к выходу которого подклю чен также индикатор.

с вторым входом которого связан датчик углового положения, выход сумма19

Редактор О,Головач

Составитель О.Капканец

Техред Л.Сердюкова Корректор С.Черни

Заказ 2646/29

Тираж 590

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

тора соединен с вторым входом блока

сравнения, к выходу которого подключен также индикатор.

Подписное

Авторы

Даты

1989-05-23—Публикация

1986-09-24—Подача