Изобретение относится к оборудованию для экструзионной обработки пищевых продуктов и может быть использовано для производства экструдированных пищевых продуктов в различных отраслях пищевой промышленности, например, для экструдирования продуктов растительного происхождения.

Известен экструдер для переработки пищевых продуктов, содержащий рабочую камеру (корпус) с загрузочным патрубком и матрицей, шнек переменного диаметра и привод, рабочая камера состоит из пяти модулей с различной конфигурацией корпуса и шнека [патент №2177702 RU].

Недостатком данного устройства является низкая эффективность протекания процесса стабилизации давления, обусловленная тем, что данная конструкция не обеспечивает должного выравнивания давления из-за наличия противотока экструдируемого продукта в зазоре между шнеком и корпусом в направлении, противоположном основному ходу продукта, кроме того, выполнение шнека, на данном участке, в виде расположенных на валу штифтов ромбического профиля не будет обеспечивать продвижение материала, в следствие чего, давление на данном участке будет расти за счет подпора материала с предыдущего участка, что также снижает эффективность протекания процесса стабилизации давления.

Технической задачей предлагаемого устройства является улучшение условий протекания процесса стабилизации давления в экструдируемом продукте и, как следствие, улучшение качества готового продукта в результате более щадящего режима обработки сырья и снижение потерь питательных веществ в рабочей зоне экструдера.

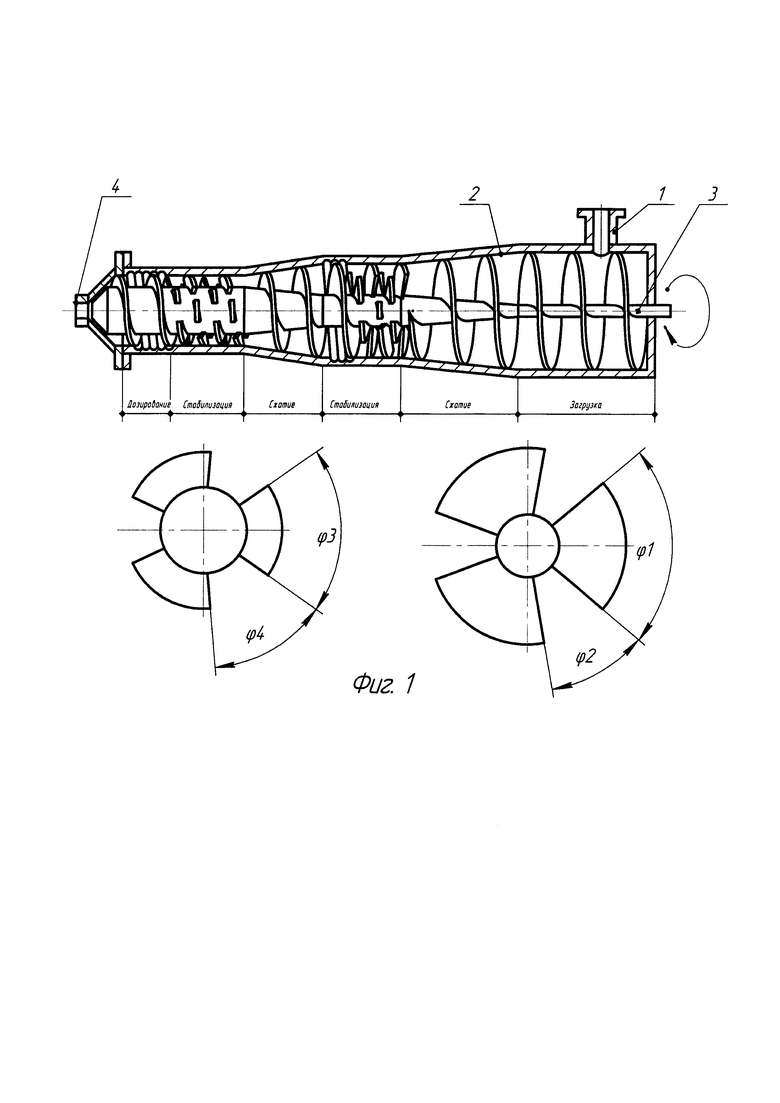

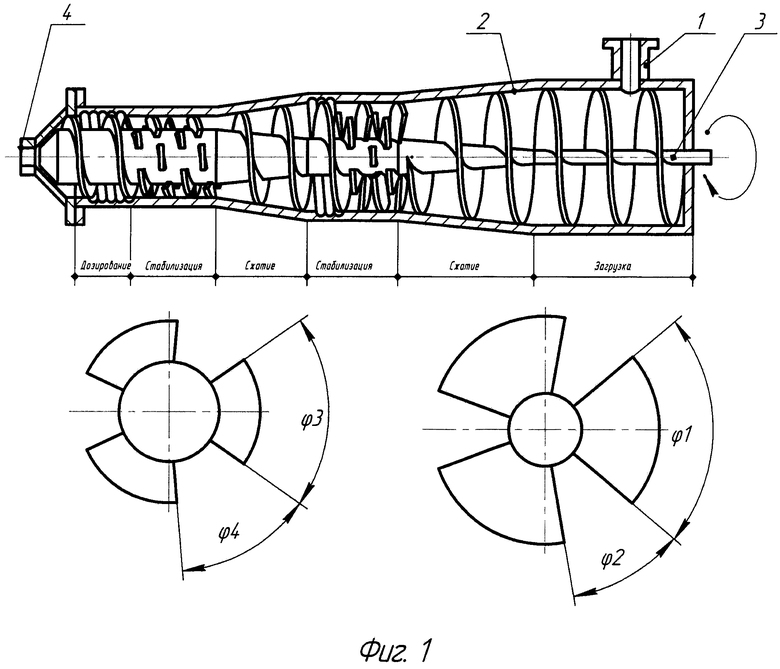

Поставленная задача достигается тем, что в экструдере для переработки пищевых продуктов, содержащем корпус с загрузочным патрубком и матрицей, шнек переменного диаметра и привод, рабочую камеру, состоящую из пяти модулей с различной конфигурацией корпуса и шнека, при этом первый модуль загрузки и смешения имеет цилиндрический корпус и шнек постоянного диаметра, модуль сжатия имеет конический корпус с уменьшающимся в сторону матрицы внутренним диаметром и увеличивающийся диаметр вала шнека, модуль стабилизации давления имеет постоянный диаметр корпуса и вала шнека, причем шнек выполнен двухзаходным, состоящим из сегментов с углом ϕ1, установленных с шагом угла ϕ2 таким образом, чтобы обеспечивать взаимное перекрытие сегментов, на внутренней стороне корпуса экструдера в конце зоны стабилизации давления выполнена винтовая направляющая нарезка в направлении движения продукта, которая препятствует образованию противотока экструдируемого продукта в зазоре между шнеком и корпусом в направлении, противоположном основному ходу продукта, в результате улучшаются условия протекания процесса стабилизации давления в экструдируемом продукте, следующий модуль имеет конический корпус с уменьшающейся в сторону матрицы конусностью и увеличивающийся диаметр вала шнека, после которого следует второй модуль стабилизации давления, имеющий постоянный диаметр корпуса и вала шнека, шнек выполнен двухзаходным, состоящим из сегментов с углом ϕ3, установленных с шагом угла ϕ4, так, чтобы взаимное перекрытие сегментов было меньше, чем в предыдущем модуле стабилизации давления. На внутренней стороне корпуса экструдера в конце зоны стабилизации давления выполнена винтовая направляющая нарезка в направлении движения продукта, которая препятствует образованию противотока экструдируемого продукта в зазоре между шнеком и корпусом в направлении, противоположном основному ходу продукта, в результате улучшаются условия протекания процесса стабилизации давления в экструдируемом продукте, модуль дозирования имеет уменьшающийся шаг нарезки.

На фиг. 1 изображен продольный разрез рабочей камеры экструдера и схемы выполнения сегментов модулей стабилизации давления.

Экструдер (фиг. 1) содержит загрузочный патрубок 1, рабочую камеру 2, ступенчатый шнек 3 и матрицу 4. Рабочая камера 2 состоит из различных модулей.

Предлагаемый экструдер работает следующим образом.

Перерабатываемый материал через загрузочный патрубок 1 поступает в модульную рабочую камеру 2, где перемещается ступенчатым шнеком 3 приводимого в движение посредством привода (на фиг. 1 не показан) через модули экструдера.

По мере продвижения продукт в модуле смешения частично перемешивается, в модуле сжатия происходит увеличение давления и уплотнение продукта вследствие уменьшения размеров винтового канала и частичное превращение гранул продукта в однородный расплав.

В первом модуле стабилизации происходит выравнивание давления расплава за счет неизменяющегося объема камеры и за счет имеющейся в конце данной зоны винтовой направляющей нарезки в направлении движения продукта, препятствующей образованию противотока экструдируемого продукта в зазоре между шнеком и корпусом в направлении, противоположном основному ходу продукта. Шнек выполнен двухзаходным, состоящим из сегментов с углом ϕ1, установленных с шагом угла ϕ2 таким образом, чтобы обеспечивать взаимное перекрытие сегментов.

Во втором модуле сжатия происходит дальнейшее сжатие продукта.

Во втором модуле стабилизации происходит повторное выравнивание давления и температурных полей материала, после чего расплав поступает в модуль дозирования, где достигается необходимое конечное давление продукта за счет уменьшения шага витков шнека. Шнек выполнен двухзаходным, состоящим из сегментов с углом ϕ3, установленных с шагом угла ϕ4 так, чтобы взаимное перекрытие сегментов было меньше, чем в предыдущем модуле стабилизации давления.

Количество сегментов в зонах стабилизации давления, их размеры и шаг расположения зависят от свойств перерабатываемого материала и технологического режима переработки.

Таким образом, использование изобретения позволяет:

- оптимизировать процесс экструдирования дисперсного пищевого сырья за счет плавного, постепенного возрастания температуры и давления со ступенчатой их стабилизацией, необходимой для протекания физико-химических изменений основных компонентов пищевых продуктов;

- обеспечить щадящий режим экструзионной обработки пищевого сырья;

- свести к минимуму потери термолабильных пищевых веществ в рабочей камере экструдера за счет поддержания заданного температурного режима.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2177702C1 |

| Экструдер | 2020 |

|

RU2750158C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ГЕТЕРОГЕННЫХ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2019 |

|

RU2729680C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2118257C1 |

| Широкоугольный инфракрасный объектив | 2017 |

|

RU2650743C1 |

| Экструдер | 2019 |

|

RU2715394C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЭКСТРУДИРОВАННЫХ ПИЩЕВЫХ И КОРМОВЫХ ПРОДУКТОВ | 2015 |

|

RU2581223C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| ЭКСТРУДЕР ШНЕКОВЫЙ | 2021 |

|

RU2780836C1 |

Изобретение относится к пищевой промышленности, в частности к оборудованию для экструзионной обработки пищевых продуктов. Экструдер содержит рабочую камеру, состоящую из нескольких модулей и имеющую загрузочный патрубок и матрицу, шнек переменного диаметра и привод. Экструдер имеет модуль смешения, модуль сжатия с уменьшающимся размером винтового канала. Модуль стабилизации для выравнивания давления расплава за счет неизменяющегося объема камеры и за счет имеющейся в конце данной зоны винтовой направляющей нарезки в направлении движения продукта, препятствующей образованию противотока экструдируемого продукта. Шнек первого модуля сжатия выполнен двухзаходным и состоит из сегментов с углом ϕ1, установленных с шагом угла ϕ2 таким образом, чтобы обеспечивать взаимное перекрытие сегментов. Во втором модуле сжатия, где происходит повторное выравнивание давления и температурных полей материала, шнек выполнен также двухзаходным и состоит из сегментов с углом ϕ3, установленных с шагом угла ϕ4 так, чтобы взаимное перекрытие сегментов было меньше, чем в предыдущем модуле стабилизации давления. В модуле дозирования достигается необходимое конечное давление продукта за счет уменьшения шага витков шнека. Использование изобретения позволит повысить качество готового продукта. 1 ил.

Экструдер для переработки пищевых продуктов, содержащий рабочую камеру, состоящую из нескольких модулей и имеющую загрузочный патрубок и матрицу, шнек переменного диаметра и привод, отличающийся тем, что первый модуль загрузки и смешения имеет цилиндрический корпус со шнеком постоянного диаметра, модуль сжатия имеет конический корпус с уменьшающимся в сторону матрицы внутренним диаметром и увеличивающийся диаметр вала шнека, модуль стабилизации давления имеет постоянный диаметр корпуса и вала шнека, причем шнек в этом модуле выполнен двухзаходным и состоит из сегментов с углом ϕ1, установленных с шагом угла ϕ2 таким образом, чтобы обеспечивать взаимное перекрытие сегментов, при этом на внутренней стороне корпуса экструдера в конце зоны стабилизации давления выполнена винтовая направляющая нарезка в направлении движения продукта, которая препятствует образованию противотока экструдируемого продукта в зазоре между шнеком и корпусом в направлении, противоположном основному ходу продукта и улучшает условия протекания процесса стабилизации давления в экструдируемом продукте, следующий модуль имеет конический корпус с уменьшающейся в сторону матрицы конусностью и увеличивающимся диаметром вала шнека, после которого следует второй модуль стабилизации давления, имеющий постоянный диаметр корпуса и вала шнека, при этом шнек в этом модуле выполнен двухзаходным и состоит из сегментов с углом ϕ3, установленных с шагом угла ϕ4 так, чтобы взаимное перекрытие сегментов было меньше, чем в предыдущем модуле стабилизации давления, при этом на внутренней стороне корпуса экструдера в конце зоны стабилизации давления второго модуля также выполнена винтовая направляющая нарезка в направлении движения продукта, кроме того в модуле дозирования шнек имеет уменьшающийся шаг нарезки.

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2177702C1 |

| ЭКСТРУДЕР | 1999 |

|

RU2156097C1 |

| Способ определения железа в акриловых мономерах | 1983 |

|

SU1165985A1 |

| ПРИСОЕДИНЯЮЩАЯ ЛОПАТКУ КОНСТРУКЦИЯ И РЕАКТИВНЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ ДАННУЮ КОНСТРУКЦИЮ | 2013 |

|

RU2601696C2 |

Авторы

Даты

2019-10-25—Публикация

2019-01-09—Подача