ПИЯ измерительных головок в точках С и С .

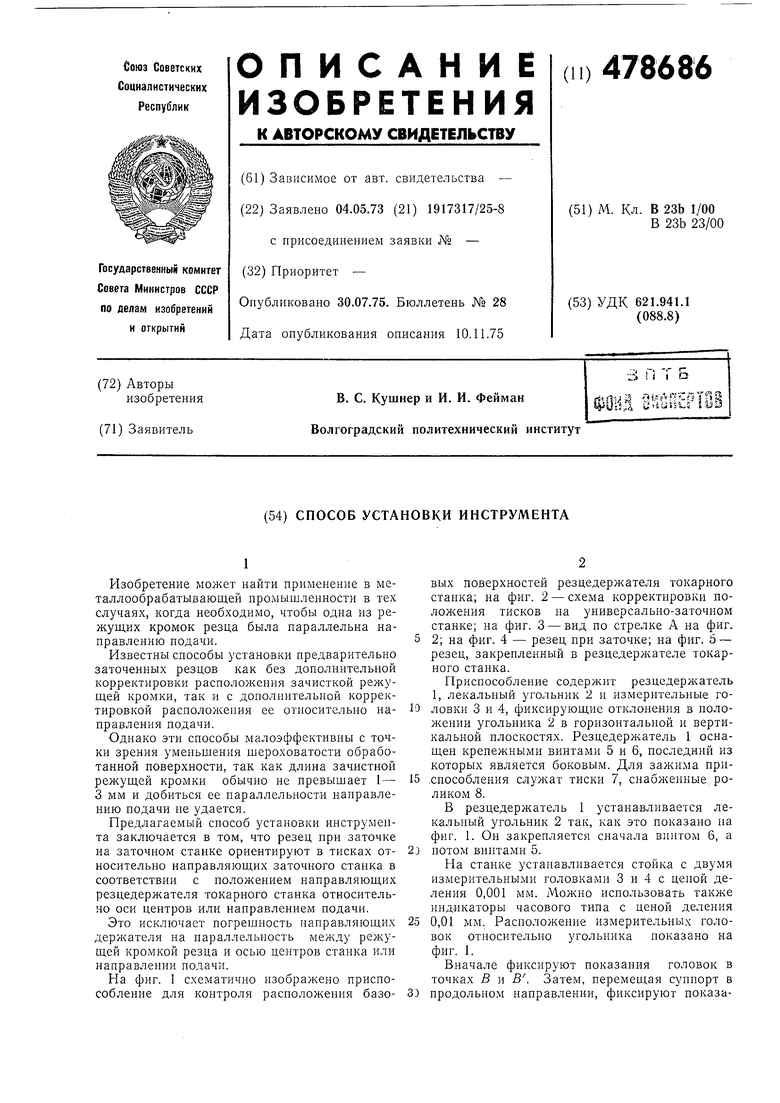

Для повышения точности установки угольника боковую поверхность резцедержателя фрезеруют так, что получают две короткие опорные площадки (см. фиг. 1). Кроме того, базовые поверхности резцедерл ателя шлифуют.

После контроля расположения резцедержателя производят корректировку расположения тисков на заточном станке.

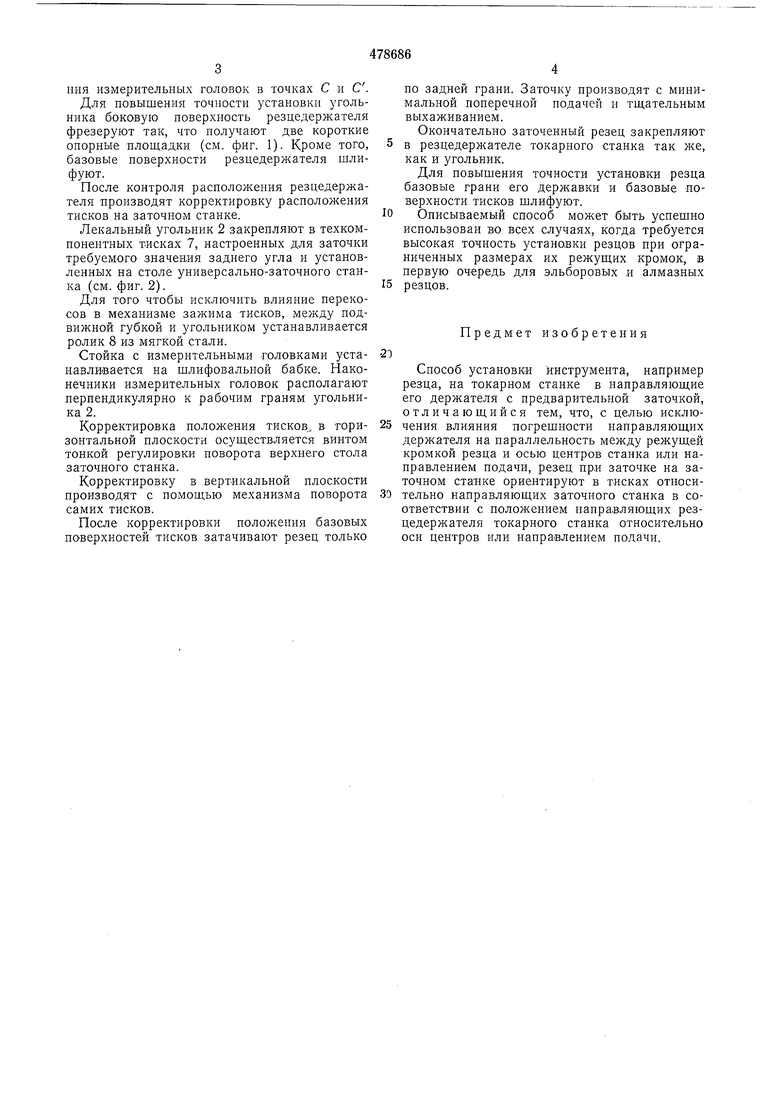

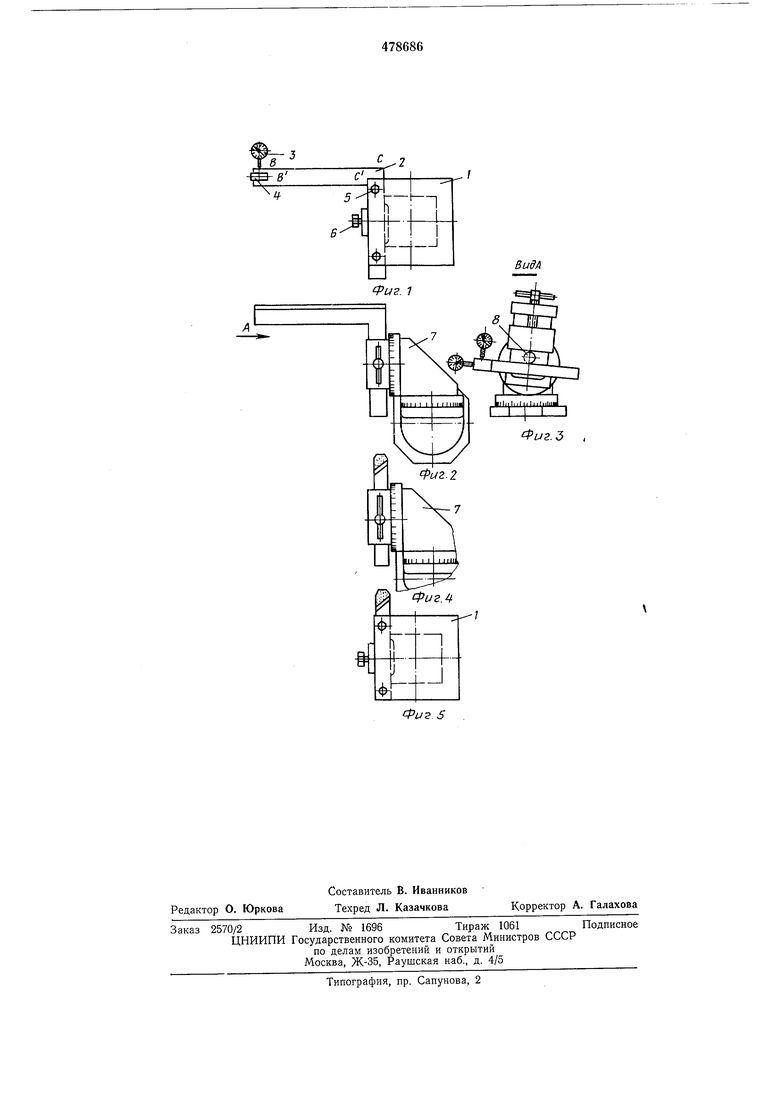

Лекальный угольник 2 закрепляют в техкомпонентных тисках 7, настроенных для заточки требуемого значения заднего угла и установленных на столе универсально-заточного станка (см. фиг. 2).

Для того чтобы исключить влияиие перекосов в механизме зажима тисков, между подвижной губкой и угольником устанавливается ролик 8 из мягкой стали.

Стойка с измерительными .головками устанавлйвается на шлифовальной бабке. Наконечники измерительных головок располагают перпендикулярно к рабочим граням угольника 2.

Корректировка положения тисков., в горизонтальной плоскости осуш;ествляется винтом тонкой регулировки поворота верхнего стола заточного станка.

Корректировку Б вертикальной плоскости производят с помощью механизма поворота самих тисков.

После корректировки положения базовых поверхностей тисков затачивают резец только

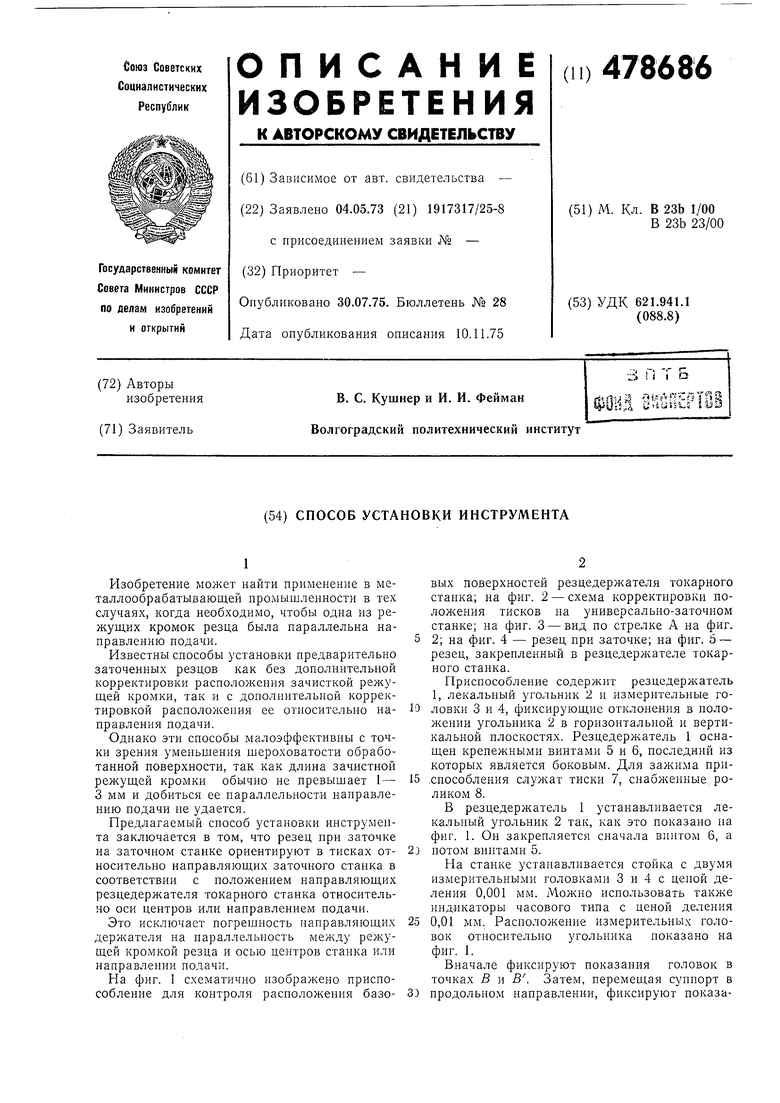

по задней грани. Заточку производят с минимальной поперечной подачей и тщательным выхаживанием. Окончательно заточенный резец закрепляют

в резцедержателе токарного станка так же, как и угольник.

Для повышения точности установки резца базовые грани его державки и базовые поверхности тисков шлифуют.

Описываемый способ может быть успешно использован во всех случаях, когда требуется высокая точность установки резцов при ограниченных размерах их режущих кромок, в первую очередь для эльборовых и алмазных

резцов.

Предмет изобретения

Способ установки йнструмента, например резца, на токарном станке в направляющие его держателя с предварительной заточкой, отличающийся тем, что, с целью исключения влияния погрешности направляющих держателя на параллельность между режущей кромкой резца и осью центров станка или направлением подачи, резец при заточке на заточном станке ориентируют в тисках относительно направляющих заточного станка в соответствии с положением направляющих резцедержателя токарного станка относительно оси центров или направлением подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки торцовой поверхности изделия | 1977 |

|

SU787140A1 |

| Способ заточки переходно-зачищающей кромки резца | 1981 |

|

SU1122481A1 |

| УНИВЕРСАЛЬНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ И ДОВОДКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1968 |

|

SU212095A1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ КРИВОЛИНЕЙНЫХ РЕЖУЩИХ КРОМОК ИЗДЕЛИЙ ТИПА РЕЗЦОВ | 1969 |

|

SU247069A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| ТОКАРНЫЙ РЕЗЕЦ "РОССИЯ" | 1992 |

|

RU2015861C1 |

| СПОСОБ НАРЕЗАНИЯ ЛИМБА С ТРАПЕЦЕИДАЛЬНОЙ ФОРМОЙ ШТРИХОВ И КРУГОВАЯ ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2094205C1 |

| Приспособление для заточки и доводки резцов | 1961 |

|

SU145147A1 |

| СБОРНЫЙ ТОКАРНЫЙ РЕЗЕЦ | 1997 |

|

RU2117558C1 |

Авторы

Даты

1975-07-30—Публикация

1973-05-04—Подача