Изобретение относится к железнодорожным путевым машинам, а именно к группе шпалоподбивочных машин с использованием автономной (беспилотной) шпалоподбивочной машины, которая следует за головной шпалоподбивочной машиной, которые содержат измерительное оборудование и управляющую систему, и может быть использовано для эффективного ремонта и выправки железнодорожного пути.

Из уровня техники известна многофункциональная подбивочная машина с полностью автоматической функциями подбивки, подъема и рихтовки пути Plasser GRM3000T. http://www.plasseramerican.com/en/machines-svstems/tamping-grm3000t.html. Машина GRM3000T оснащена системой управления TAMPLINK®, для подключения различных типов машин и оборудования к головной подбивочной машине GRM3000T для повышения производительности работы всей группы машин. Интерфейс включает все необходимые электрические / электронные, гидравлические, пневматические и механические соединения. В зависимости от фактических требований к работе, возможно использование подбивочного прицепа GRM2X или стабилизатора PTS90C без изменений в машине или оборудовании и без привлечения дополнительных операторов. Система управления головной машины автоматически определяет, какой тип машины или оборудования подключен, и, соответственно, устанавливает программу управления связанной машиной или оборудованием.

Дополнительная прицепная подбивочная машина GRM2X - это интегрированный, независимо работающий подбивочный прицеп, который можно подключить к GRM3000T через систему управления TAMPLINK® для повышения уровня производительности. В то время как головная машина GRM3000T производит выправку и подбивку одной шпалы, и пропускает соседнюю шпалу, машина GRM2X, которая всегда механически подключена и управляется системой управления GRM3000T, подбивает каждую пропущенную шпалу. Подбивочная прицепная машина является автономным оборудованием с собственным силовым агрегатом, гидравлическим оборудованием, электронными и электрическими системами управления. Группа из головной и прицепной машин позволяет увеличить производительность подбивки пути при одновременном снижении затрат.

Недостатком описанного технического решения является недостаточная гибкость управления, поскольку головная машина и прицепная машина механически связаны друг с другом. Поэтому при необходимости более длительной и качественной подбивки какой-либо шпалы, происходит снижение производительности группы машин в целом.

Известна «Головная железнодорожная машина и автономная машина и способ» по патенту US 2015/0375765 А1 от 31.12.2015, заявка 14/751,735 от 26.06.2015, МПК B61L 23/34, B61L 99/00, Е01В 31/18, B61D 15/00, содержащая группу машин с системой управления для выполнения операций обслуживания пути, включающая головную машину для идентификации участков пути, которые были предварительно обозначены для ремонта, имеющую систему управления для приема и передачи координат этих участков пути, а также автономная подбивочная машина для приема координат от системы управления головной машины. Автономная машина имеет шпалоподбивочный агрегат для выполнения операций обслуживания пути на предварительно обозначенных участках. Головная машина дополнительно содержит датчик пути и идентификатор, расположенный между датчиком и оператором головной машины, причем датчик находится в поле обзора оператора. Идентификатор может представлять собой камеру или датчик. Автономная машина оборудована приемником координат из системы управления головной машины. Головная и автономная машина включают в себя колеса энкодера для определения скорости и расстояния, пройденного машинами. Использование головной машины для идентификации и автономной машин для подбивки пути позволяет снизить стоимость за счет подбивки шпал автономной машиной по идентифицированным участкам, а также увеличить гибкость и эффективность технологического процесса подбивки пути за счет предварительной идентификации участков пути подлежащих ремонту с помощью автоматизированных датчиков или решениям оператора головной машины.

Недостатком данного решения является перенесение наиболее сложных технологических операций, таких как выправка пути, на автономные беспилотные машины, что может приводить к снижению качества пути при не стандартных условиях ремонта.

Известна «Управляемая шпалоподбивочная машина» по патенту RU 2554205, дата публикации 10.08.2014 г., заявка 2013103742/11 от 14.06.2011., МПК Е01В 27/17 (2006.01), B61D 15/00 (2006.01) (Патент US 8,433,462 В2, от 30.04.2013), выбранная в качестве прототипа. Управляемая шпалоподбивочная машина состоит из головной и управляемой (автономной) машин, которые имеют системы управления для использования данных о местоположении шпал для установки шпалоподбивочного агрегата машин с помощью датчика положения шпал и колеса энкодера. Системы управления машин рассчитаны на управление работой шпалоподбивочного агрегата машины. Система управления головной машины и система управления автономной машины также рассчитаны на поддержание связи друг с другом, при этом система управления головной шпалоподбивочной машины передает системе управления автономной машины данные о местоположении шпал, не обработанных головной машиной. Достигается повышение общей производительности, эффективности и качества работ.

Недостаток описанного технического решения заключается в отсутствии данных о полученной величине упругости балласта после подбивки головной машиной, что в итоге приводит к снижению качества работ по содержанию железнодорожного пути и снижает его эксплуатационные характеристики и долговечность.

Кроме этого, необходимо поддерживать связь (проводную или беспроводную) с автономной машиной для получения положения (координат) шпал, обработанных головной машиной. Достаточно затруднительно производить подбивку шпал автономной машиной при длительном пропадании связи или работы автономной машины по тому же участку пути в другое время или день.

В описанных технических решениях, включая прототип, головная выправочно-подбивочная машина циклического действия производит подъемку и сдвижку рельсов с одновременной подбивкой. Величины сдвижки и подъемки изменяются при движении машины вдоль пути. Подбивка занимает некоторое, задаваемое оператором время, обеспечивающее установку рельсов в проектное положение, и это время, как правило, не изменяется в течение работы машины на окне. Поэтому, результирующая величина упругости балласта после подбивки изменяется, в значительной мере, случайным образом, в зависимости от начального значения упругости, величины подъемки и технического состояния шпалоподбивочного агрегата. Как правило, после выправки пути и подбивки шпал головной машиной упругость балласта изменяется на величину до 30-50% как от шпалы к шпале, так и вдоль каждой шпалы. Таким образом, для получения равномерной упругости, и соответственно, равномерной просадки рельсошпальной решетки в процессе эксплуатации, необходимо определять начальную упругость балласта и рассчитывать необходимую работу при подбивке балласта автономной машиной.

Задачей предлагаемого технического решения является создание комплекса шпалоподбивочных машин для обслуживания железнодорожного пути, обеспечивающего качественный ремонт и содержание железнодорожного пути, его долговечность и стабильность.

Технический результат при использовании изобретения заключается в повышении степени равномерности упругости балласта под шпалами на обработанном участке вдоль и поперек пути, что в результате приводит к увеличению межремонтных интервалов и повышению долговечности железнодорожного пути.

Технический результат достигается тем, что комплекс шпалоподбивочных машин для обслуживания железнодорожного пути, содержащий головную выправочно-подбивочно-рихтовочную (ВПР) машину, включающую раму и установленные на раме электронно связанные с системой управления головной машины двигательную установку, шпалоподбивочный агрегат и энкодер, и автономную шпалоподбивочную машину, включающую раму и установленные на раме электронно связанные с системой управления автономной машины двигательную установку, шпалоподбивочный агрегат и энкодер, дополнительно оснащен блоком измерения упругости балласта, введенным в систему управления автономной шпалоподбивочной машины и выполненным с возможностью синхронизации процессов подбивки шпал автономной шпалоподбивочной машиной и головной ВПР машиной по рассчитанной величине работы по подбивке балласта автономной шпалоподбивочной машиной, привязанной к последовательности значений упругости балласта под шпалами после работы головной машины, а рама автономной шпалоподбивочной машины дополнительно снабжена датчиками, измеряющими просадку рельса и шпал, причем датчики электронно связаны с блоком измерения упругости

Головная выправочно-подбивочно-рихтовочная машина производит подбивку шпал через шпалу (или через две-три шпалы в зависимости от технологических возможностей комплекса) за счет управления работой механизмами передвижения и шпалоподбивочных агрегатов в циклическом режиме. Позиционирование шпалоподбивочного агрегата в рабочее положение над шпалой контролируется оператором машины.

Автономная шпалоподбивочная машина имеет такую же основную систему управления для передвижения машины, установки шпалоподбивочного агрегата и работы агрегата по шпалам, не подбитым головной машиной. Система управления автономной шпалоподбивочной машины получает данные о месте работы (шпале) и требуемом объеме работ от блока измерения упругости балласта с помощью прибора измерения просадки рельсов и шпал, установленного в передней части автономной шпалоподбивочной машины. В результате непрерывных измерений просадки возникает последовательность данных о распределение упругости балласта под подбитыми и не подбитыми шпалами вдоль ремонтируемого участка пути, рассчитывается горизонтальное положение шпал и объем работы по подбивке для получения равномерного распределения упругости балласта вдоль участка пути. При этом достигается увеличение стабильности положения рельсов железнодорожного пути за счет равномерной передачи нагрузки через шпалы и балласт на подбалластный слой и земляное основание. Это приводит к увеличению межремонтных интервалов, и, соответственно, к снижению затрат на текущий и капитальный ремонт, повышение общей производительности ремонта, эффективности и качества работ, уменьшение числа необходимых запасных деталей машин и сокращение времени обслуживания пути.

Сущность заявленного изобретения поясняется чертежами.

На Фиг. 1 представлен вид группы шпалоподбивочных машин сбоку с упрощенной схемой системы управления.

На Фиг. 2 представлена блок-схема системы управления группой машин.

На Фиг. 3. представлена блок-схема измерения упругости балласта.

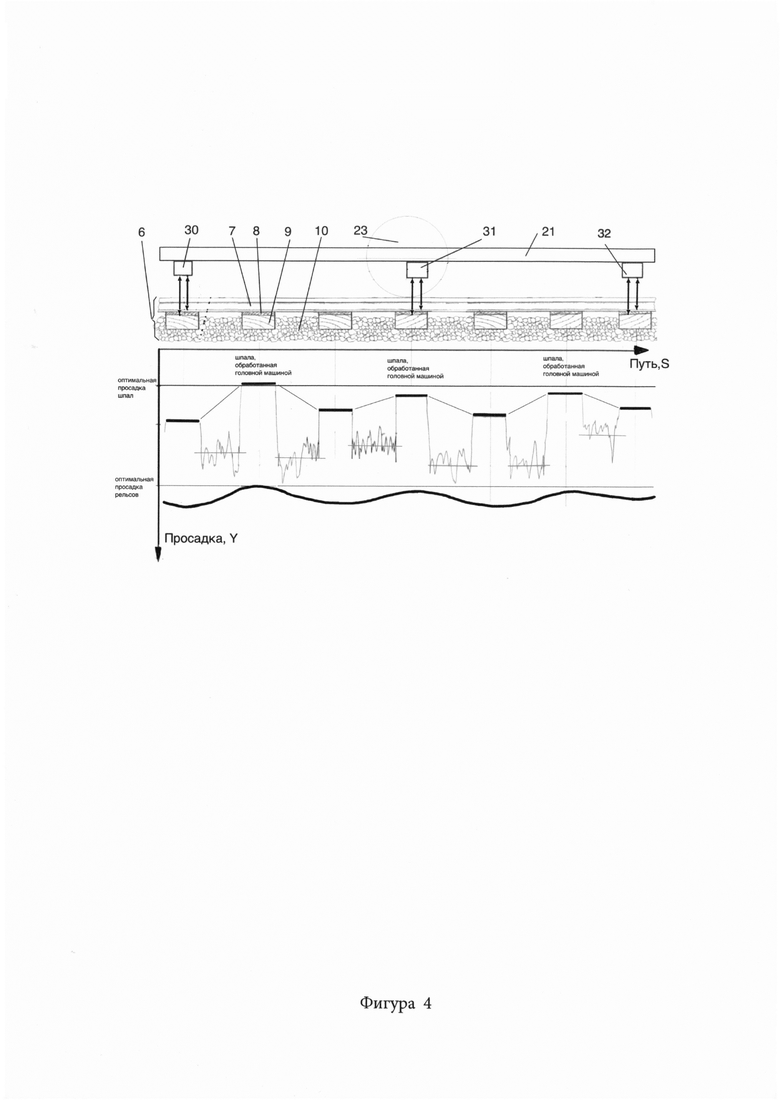

На Фиг. 4 представлена блок-схема датчиков измерения расстояния с графиками просадки шпал.

На представленных фигурах:

1 - головная выправочно-подбивочно-рихтовочная (ВПР) машина;

2 - рама головной машины;

3 - ходовые механизмы;

4 - колеса;

5 - привод движения;

6 - железнодорожный путь;

7 - рельсы;

8 - подкладки;

9 - шпалы;

10 - балласт;

11 - шпалоподбивочный агрегат;

12 - подбойки;

13 - энкодер;

14 - измерительная тележка;

15 - блок управления головной машиной;

16 - блок управления передвижением головной машины;

17 - блок управления шпалоподбивочным агрегатом;

18 - направление движения головной и автономной машин;

20 - автономная шпалоподбивочная машина;

21 - рама автономной шпалоподбивочной машины;

22 - ходовые механизмы;

23 - колеса;

24 - привод движения;

25 - шпалоподбивочный агрегат;

26 - подбойки;

27 - энкодер;

28 - блок управления автономной шпалоподбивочной машиной;

29 - блок измерения упругости балласта;

30 - датчик расстояния до рельса и шпал без нагрузки задний;

31 - датчик расстояния до рельса и шпал под нагрузкой;

32 - датчик расстояния до рельса и шпал без нагрузки передний;

33 - блок управления шпалоподбивочным агрегатом;

34 - блок управления передвижением автономной шпалоподбивочной машины.

Головная выправочно-подбивочно-рихтовочная (ВПР) машина 1 циклического действия, представленная на Фиг. 1(a), имеет раму 2, опирающуюся на ходовые механизмы 3 и колеса 4. Привод движения 5 установлен на раме головной машины 2 и соединен с ходовыми механизмами 3 и колесами 4. Колеса 4 опираются на железнодорожный путь 6, образованный рельсами 7, подкладками 8, шпалами 9, лежащими на балласте 10. Между ходовыми механизмами 3 находится шпалоподбивочный агрегат 11, включающий рабочие органы (подбойки) 12.

Для измерения расстояния, пройденного головной ВПР машиной 1 по пути 6, предусмотрен прибор для измерения расстояния энкодер 13, расположенный на измерительной тележке 14, опирающейся на рельс 7. Энкодер 13 электрически соединен с блоком управления головной машиной 15 и блоком управления передвижением головной машины 16, который электрически соединен с приводом движения 5. Блок управления головной машиной 15 электрически связан с блоком управления шпалоподбивочным агрегатом 17, соединенным со шпалоподбивочным агрегатом 11 (Фиг. 2).

Если смотреть в рабочем направлении головной ВПР машины 1, обозначенном стрелкой 18, то позади головной ВПР машины 1 находится автономная шпалоподбивочная машина 20, имеющая раму 21, опирающуюся на ходовые механизмы 22 и колеса 23. Привод движения 24 установлен на раме автономной шпалоподбивочной машины 21 и соединен с передним и задним ходовыми механизмами 22 и колесами 23. Колеса 23 опираются на железнодорожный путь 6, образованный рельсами 7, подкладками 8, шпалами 9, лежащими на балласте 10. Между ходовыми механизмами 22 находится шпалоподбивочный агрегат 25, включающий рабочие органы (подбойки) 26 (Фиг. 1(б)).

Для измерения расстояния, пройденного автономной шпалоподбивочной машиной 20 по пути 6, предусмотрен прибор для измерения расстояния энкодер 27, закрепленный на раме шпалоподбивочной машины 21 и опирающийся на рельс 7. Энкодер 27 электрически соединен с блоком управления автономной шпалоподбивочной машины 28 (Фиг. 2).

Для измерения упругости балласта 10 под каждой шпалой 9, используется блок измерения упругости балласта 29, электрически соединенный с датчиками расстояния до рельса и шпал 30, 31 и 32, выполненными, например, в виде бесконтактных лазерных триангуляционных или фазовых двухкоординатных датчиков. Блок измерения упругости 29, электрически связан с блоком управления автономной шпалоподбивочной машиной 28.

Блок управления автономной шпалоподбивочной машиной 28 электрически связан с блоком управления шпалоподбивочными агрегатами 32 и блоком управления передвижением 33, который электрически соединен с приводом движения 24.

Комплекс шпалоподбивочных машин для обслуживания железнодорожного пути, состоящий, как минимум, из головной выправочно-подбивочно-рихтовочной машины и автономной шпалоподбивочной машины работает следующим образом.

Совместная работа машин:

На выбранном для ремонта участке пути 6 устанавливается головная ВПР машина 1 циклического действия с приводом движения 5 и шпалоподбивочным агрегатом 11, имеющая блоки для управления машиной 15, передвижением 16 и подбивкой 17 (Фиг. 1а). За головной машиной 1 устанавливается автономная шпалоподбивочная машина 20, также оснащенная приводом движения 24, шпалоподбивочным агрегатом 25, блоками управления непосредственно автономной шпалоподбивочной машиной 28, блоком управления шпалоподбивочным агрегатом 33 и блоком управления передвижением автономной шпалоподбивочной машины 34 (Фиг. 1б).

При рабочем движении головной ВПР машины 1 производится подбивка каждой второй шпалы 9, в общем случае, одновременно, с подъемкой и рихтовкой рельсов 7. Блок управления передвижением машины 16 устанавливает шпалоподбивочный агрегат 11 над шпалой 9 по заданиям блока управления головной машиной 15 контролируемым оператором машины (Фиг. 2). Блок управления головной машиной 15 выдает команды на блок управления шпалоподбивочным агрегатом 17 для опускания шпалоподбивочного агрегата 11 и сжатия балласта 10 под шпалой 9 с учетом конкретной технологии выправки и подбивки пути 6 для данного участка пути. Сжатие балласта 10 происходит с помощью подбоек 12, которые погружаются в балласт 10 по обе стороны шпалы 9 и сдвигают балласт 10 навстречу друг другу под шпалу 9. Подбойки 12 вибрируют на частоте около 30-35 Гц с амплитудой около 10 мм для обеспечения подвижности балласта 10. Величина сдвижки и подъемки рельсов 7 определяется заданием на ремонт пути 6 и может производиться вручную или автоматически. Величина подъемки, как правило, изменяется от шпалы к шпале, что требует перемещения различного количества балласта 10 под шпалу 9, и различного времени сжатия для его уплотнения.

При использовании шпалоподбивочного агрегата 11, подбивающего одну шпалу, передвижение головной ВПР машины 1 производится через одну шпалу 9. При использовании двухшпального шпалоподбивочного агрегата 11, перемещение головной ВПР машины 1 происходит через две шпалы 9. Блок управления головной машиной 15 получает данные о величине перемещения от шагового колеса - энкодера 13 для измерения пройденного пути и скорости движения, а также управления остановом головной ВПР машины 1 в местах подбивки шпал 9. Величина перемещения задается и контролируется оператором головной ВПР машины 1.

Работа автономной шпалоподбивочной машины 20 заключается в автоматическом определении тех шпал 9, которые не подбиты головной ВПР машиной 1 и подбивка, по меньшей мере, этих шпал на необходимую величину. Определение подбитых и не подбитых шпал 9 происходит путем вычисления величины уплотнения (упругости) балласта 10 под шпалами 9 по измерениям просадки шпал 9 под нагрузкой. Определение просадки шпал 9 производится на основании измерения расстояния в системе координат, связанных с ненагруженным рельсом 7 с помощью бесконтактных оптико-электронных датчиков измерения расстояния 30, 31, 32, установленных в передней части автономной шпалоподбивочной машины 20. Датчики 30, 31, 32 устанавливаются на нижнюю часть рамы автономной шпалоподбивочной машины 21, которая обеспечивает неподвижность датчиков 30, 31, 32 относительно друг друга в процессе работы автономной шпалоподбивочной машины 20. Датчик измерения расстояния 31 находится около колеса 23 и измеряет просадку рельсов 7 и шпал 9 под нагрузкой, создаваемой колесом 23. В первом приближении расчетов и экспериментов, рельс типа Р65, за счет собственной упругости, распределяет нагрузку от колеса на пять шпал, при условии одинаковой нагрузки на подкладки и шпалы в недеформированном состоянии. Соответственно, датчики измерения расстояния 30 и 32 расположены на расстоянии около 2-4 эпюр (шаг укладки шпал) от колеса 23 и измеряют расстояние до не нагруженных рельсов 7 и шпал 9. На основании измерений расстояний датчиками 30 и 32 определяется расположение датчика 31 относительно ненагруженного рельса и, затем, величина просадки нагруженного рельса 7 и шпалы 9.

Одновременно с измерением просадки шпал 9 происходит измерение положения шпал 9 в горизонтальной плоскости относительно пути 6 и системы координат автономной шпалоподбивочной машины 20 с помощью одного датчика расстояния 30. Измерение происходит известным способом по изменению расстояния от рамы автономной шпалоподбивочной машины 21 до шпал 9 или до балласта 10 в зависимости от положения (продольная координата) автономной шпалоподбивочной машины 20 вдоль пути 6, измеряемой энкодером 27. Данные о расстоянии до шпал 9 и до балласта 10 передаются в блок управления машиной 28 для вычисления положения шпал 9 и, далее, в блок управления передвижением автономной шпалоподбивочной машины 34 для позиционирования шпалоподбивочного агрегата 25 над шпалами 9, которые не подбиты головной ВПР машиной 1 (Фиг. 3). Таким образом, позиционирование шпалоподбивочного агрегата 25 происходит по командам блока управления автономной шпалоподбивочной машиной 28 и блока управления передвижением автономной шпалоподбивочной машины 34. Блок управления автономной шпалоподбивочной машиной 28 использует данные положения автономной шпалоподбивочной машины 20 и горизонтального положения шпал 9. В зависимости от заданной программы работы блока управления автономной шпалоподбивочной машиной 28, автономная шпалоподбивочная машина 20 может подбивать и уже подбитые шпалы 9, если значение упругости балласта 10 под ними отличается от проектной величины на значение, превышающее технологический допуск.

Автономная шпалоподбивочная машина 20 не производит рихтовку и подъемку пути 6, поскольку рельсы 7 сохраняют свою геометрию в ненагруженном состоянии при выправке и подбивке через одну шпалу или через две-три шпалы. Поэтому, производительность автономной шпалоподбивочной машины 20 оказывается выше, чем головной ВПР машины 1, и она может производить подбивку большее время, чем головная ВПР машина 1, обеспечивая более качественное уплотнение балласта 10. Кроме того, автономная шпалоподбивочная машина 20 не требует длительного времени для перевода из транспортного в рабочее положение, что также увеличивает полезное время работы на «окне».

Измерение упругости балласта под шпалами:

Для определения упругости балласта 10 используются величины просадки рельсов 7 и шпал 9, происходящих под воздействием силы веса автономной шпалоподбивочной машины 20, передаваемой через колеса 23 переднего ходового механизма 22. Измерение просадки происходит с помощью датчиков измерения расстояния 30, 31, 32, которые установлены на раме автономной шпалоподбивочной машины 21 перед шпалоподбивочным агрегатом 25, около переднего ходового механизма 22. Расстояние измеряется от рамы автономной шпалоподбивочной машины 21 до рельсов 7 и шпал 9 (Фиг. 4). Датчики 30, 32 измеряют расстояние до ненагруженного рельса 7 и шпал 9, и находятся на расстоянии 2-4 шпалы от колеса машины 23. Датчик 31 измеряет расстояние до нагруженного рельса 7 и шпалы 9, и находится в непосредственной близости к колесу машины 23. В качестве датчиков 30, 31, 32 могут быть использованы, например, лазерные двух координатные бесконтактные измерители расстояния, работающие на триангуляционном или фазовом принципе.

В результате измерений рассчитываются вертикальные расстояния от горизонтальной линии относительной системы координат, связанной с головкой не нагруженного рельса 7, до положения рельса 7 и шпалы 9 под нагрузкой (Фиг. 4).

Прямые горизонтальные линии на Фиг. 4 показывают оптимальные значения для просадки рельсов 7 и шпал 9, когда упругость балласта 10 соответствует заданной, при одинаковой подъемке рельсов 7. Увеличение просадки шпал 9 ниже оптимальной, свидетельствует о недостаточной упругости балласта 10. Уменьшение просадки выше оптимальной, свидетельствует о большей упругости балласта 10, чем задано по технологии ремонта пути 6.

Расчет упругости производится на основании данных о просадке рельсов 7 и шпал 9 путем решения системы уравнений для реакции i-го элемента верхнего строения пути (рельс 7, подкладка 8, шпала 9, балласт 10) на усилие F, создаваемого колесом 23.

Упругость балласта kбалласта для i-го элемента верхнего строения пути вычисляется из соотношения просадки рельсов 7 и шпал 9 под нагрузкой по формуле:

kбалласта=(F-kрельса*ΔYрельса-kпрокладки*ΔYпрокладки)/ΔYбалласта.

Где kрельса, kпрокладки - коэффициенты упругости i-го элемента пути 6, ΔYрельса, ΔYпрокладки, ΔYбалласта - вертикальные смещения поверхности i-го элемента пути 6 по нагрузкой.

F - сила тяжести, создаваемая колесом 23,

На основании расчета упругости балласта 10 производится оценка объема работы по подбивке для получения равномерного распределения упругости вдоль и поперек пути 6. Измерения могут производиться как для правого, так и левого рельса.

Данные об упругости балласта 10 под шпалой 9 и координаты шпалы 9 поступают на блок управления автономной шпалоподбивочной машиной 28 для определения места работы автономной шпалоподбивочной машины 20. Далее, эти данные поступают на блок управления шпалоподбивочным агрегатом 33 для определения необходимой длительности и силы подбивки для получения оптимальных значений упругости балласта 10 под конкретной шпалой 9. Таким образом, нет необходимости передачи данных о местоположении шпалы 9, которая была обработана головной ВПР машиной 1. Автономная шпалоподбивочная машина 20 определяет не обработанную шпалу 9 по результату подбивки шпалы 9 головной ВПР машины 1. Можно сказать, что головная ВПР машина 1 создает запись упругости балласта 10 вдоль пути, а автономная шпалоподбивочная машина 20 считывает эти данные и определяет место и объем работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДБИВКИ И СТАБИЛИЗАЦИИ РЕЛЬСОВОГО ПУТИ, ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2378444C2 |

| Способ управления процессом уплотнения балластного слоя рельсового пути | 2021 |

|

RU2765725C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2193616C2 |

| ПУТЕВАЯ ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 1993 |

|

RU2111308C1 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2468136C1 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2372440C1 |

| СПОСОБ ВЫПРАВКИ ПУТИ | 2007 |

|

RU2385978C2 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2006 |

|

RU2304654C1 |

| СПОСОБ КОРРЕКТИРОВКИ ПОЛОЖЕНИЯ РЕЛЬСОВОГО ПУТИ | 2013 |

|

RU2547108C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 2003 |

|

RU2261301C1 |

Изобретение относится к области путевых машин, в частности к комплексу шпалоподбивочных машин. Комплекс включает головную выправочно-подбивочно-рихтовочную машину и автономную шпалоподбивочную машину. Каждая машина содержит раму, двигательную установку, шпалоподбивочный агрегат и энкодер. Автономная машина дополнительно оснащена блоком измерения упругости балласта. На раме автономной машины установлены датчики, измеряющие просадку рельса и шпал. Головная машина выправляет железнодорожный путь и подбивает каждую вторую шпалу. Автономная машина подбивает шпалы исходя из упругости балласта под каждой из них. Достигается повышение равномерности упругости балласта под шпалами. 5 ил.

Комплекс шпалоподбивочных машин для обслуживания железнодорожного пути, содержащий головную выправочно-подбивочно-рихтовочную (ВПР) машину, включающую раму и установленные на раме электронно связанные с системой управления головной машины двигательную установку, шпалоподбивочный агрегат и энкодер, и автономную шпалоподбивочную машину, включающую раму и установленные на раме электронно связанные с системой управления автономной машины двигательную установку, шпалоподбивочный агрегат и энкодер, отличающийся тем, что автономная машина дополнительно оснащена блоком измерения упругости балласта, введенным в систему управления автономной шпалоподбивочной машины и выполненным с возможностью синхронизации процессов подбивки шпал автономной шпалоподбивочной машиной и головной ВПР машиной по рассчитанной величине работы по подбивке балласта автономной шпалоподбивочной машиной, привязанной к последовательности значений упругости балласта под шпалами после работы головной машины, при этом рама автономной шпалоподбивочной машины дополнительно снабжена датчиками, измеряющими просадку рельса и шпал, электронно связанными с блоком измерения упругости балласта.

| УПРАВЛЯЕМАЯ ШПАЛОПОДБИВОЧНАЯ МАШИНА | 2011 |

|

RU2554205C2 |

| ДИНАМОМЕТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ | 0 |

|

SU232566A1 |

| МАШИНА ЛОКАЛЬНОЙ ВЫПРАВКИ ПУТИ | 2008 |

|

RU2378441C1 |

| ПУТЕВАЯ ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 1993 |

|

RU2111308C1 |

| КОМПЛЕКС СТРОИТЕЛЬНЫЙ ПУТЕВОЙ | 2013 |

|

RU2532311C1 |

| Устройство для тренировки теннисистов | 1989 |

|

SU1741831A1 |

| US 3949678 A1, 13.04.1976. | |||

Авторы

Даты

2019-10-30—Публикация

2018-11-22—Подача