(5) УСТРОЙСТВО ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Горелка для плазменно-дуговойРЕзКи | 1979 |

|

SU814628A2 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU872127A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU854652A1 |

| ГОРЕЛКА ДЛЯ ГША31^1ЕННО-ДУТОВОЙ PESIOi | 1979 |

|

SU825298A2 |

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU743817A1 |

| Установка для плазменно-дуговой резки | 1978 |

|

SU716746A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Способ плазменно-дуговой поверхностной резки | 1977 |

|

SU738804A1 |

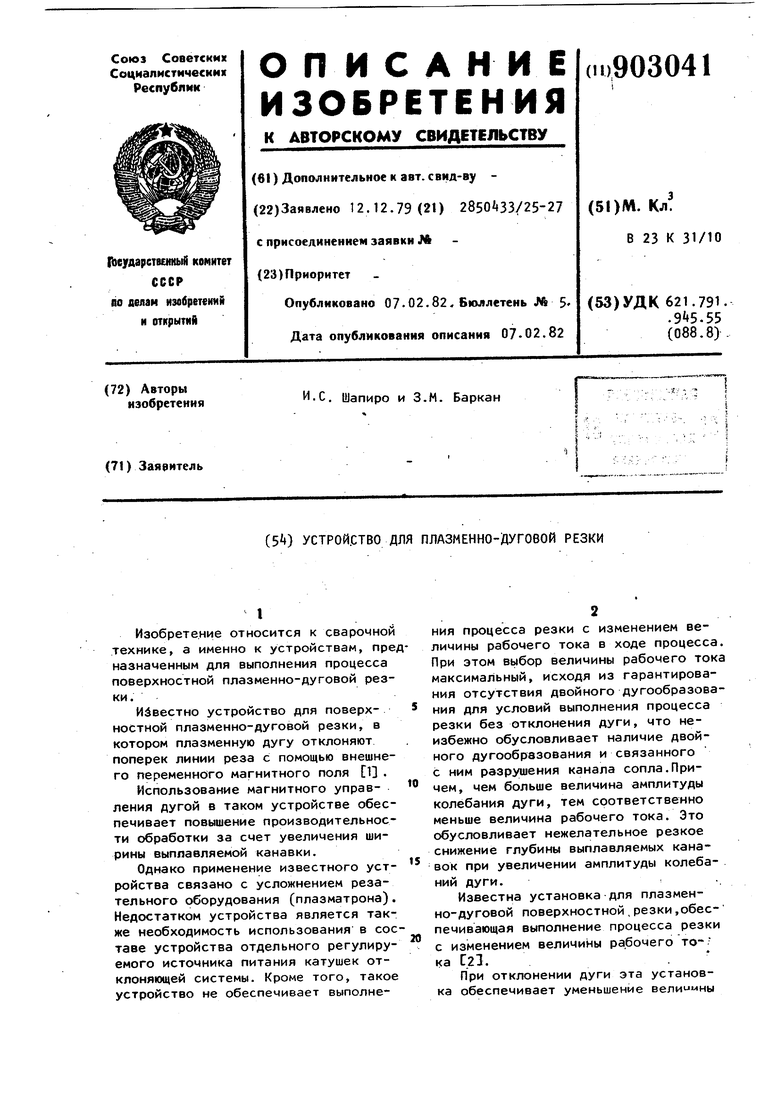

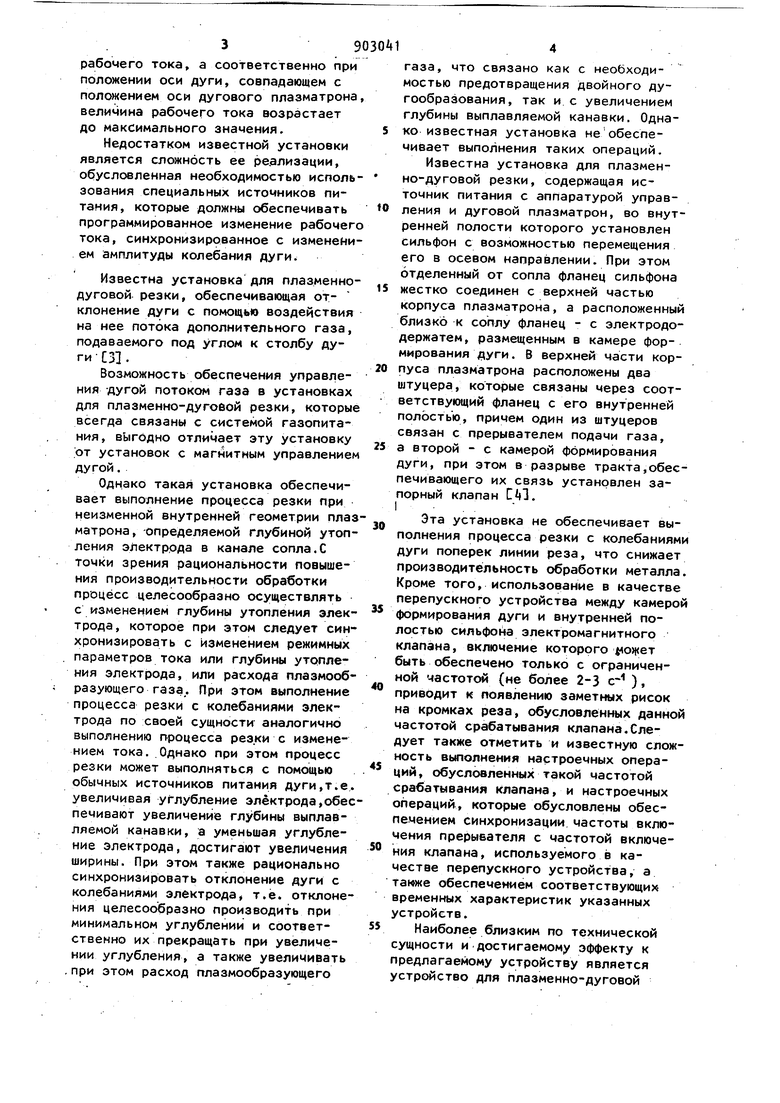

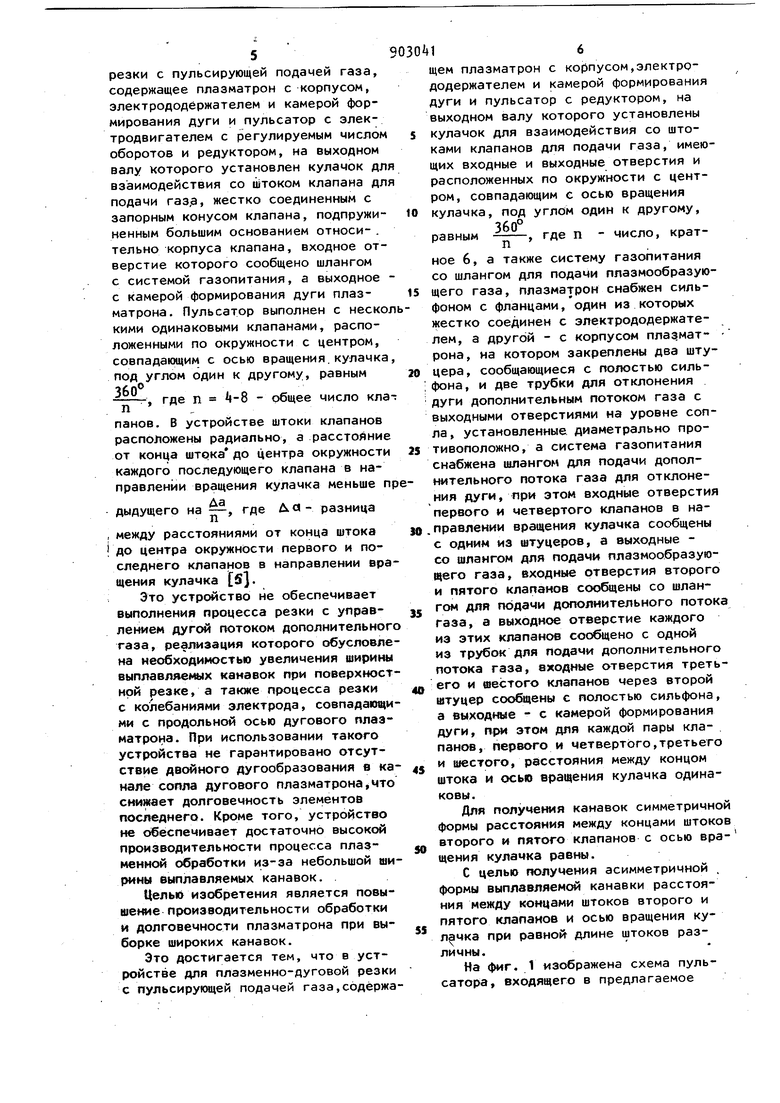

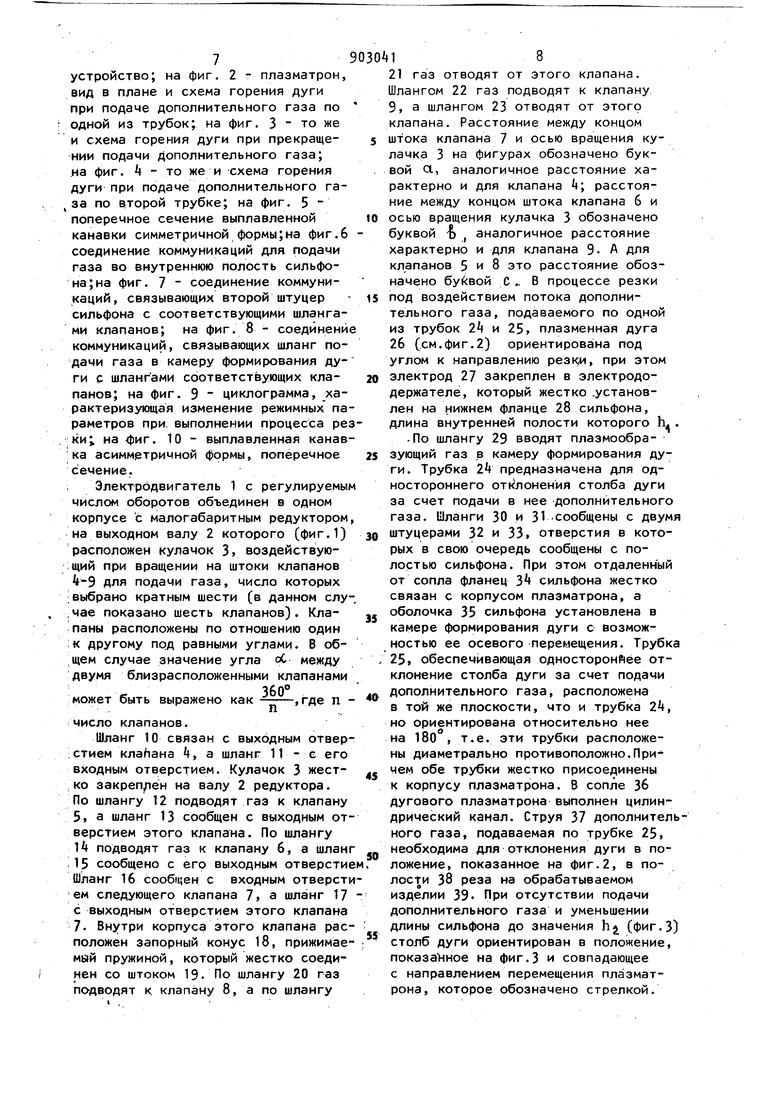

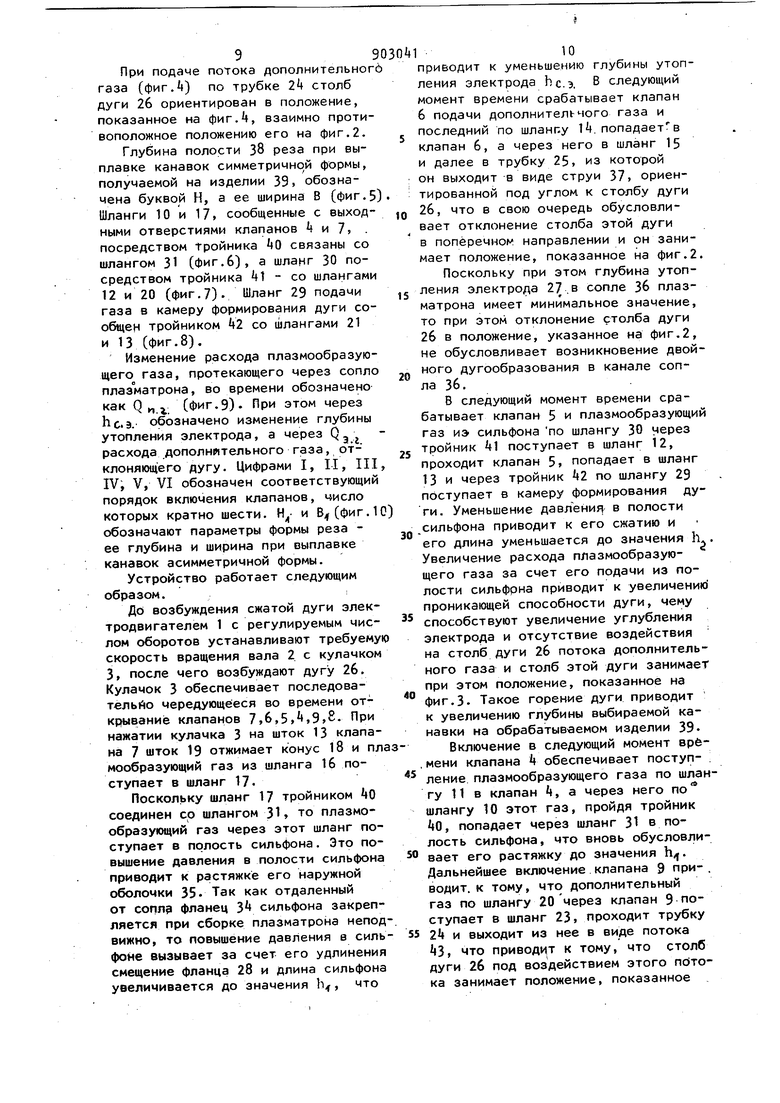

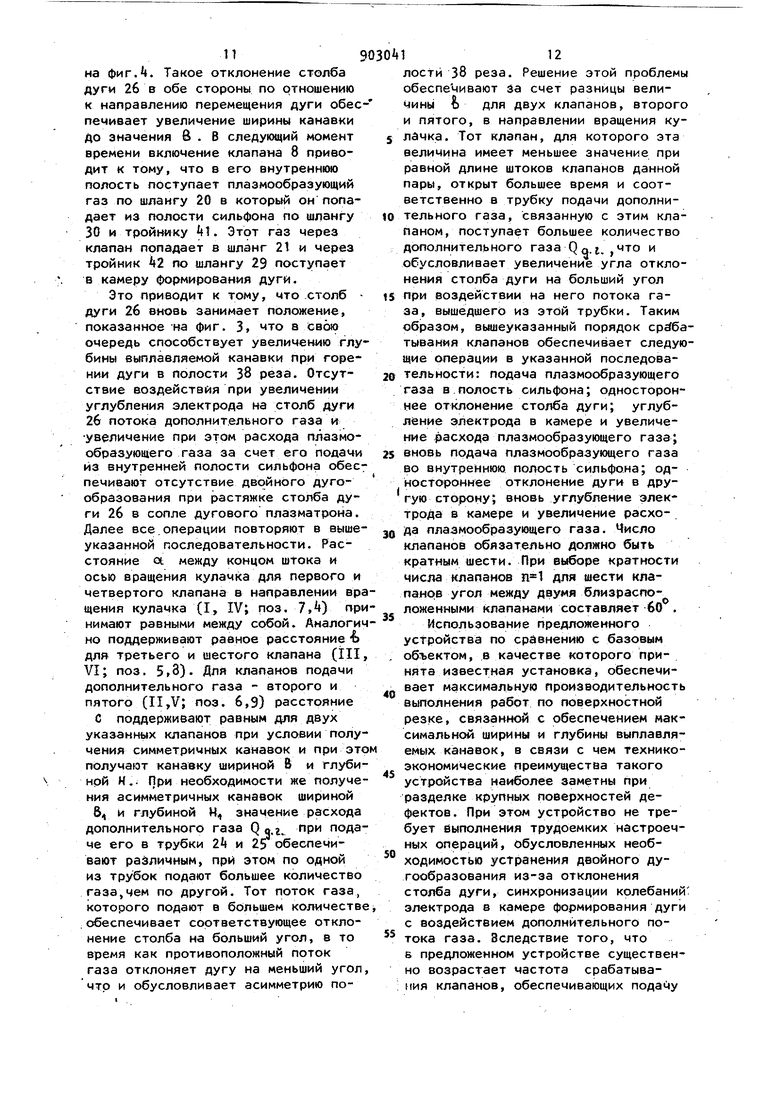

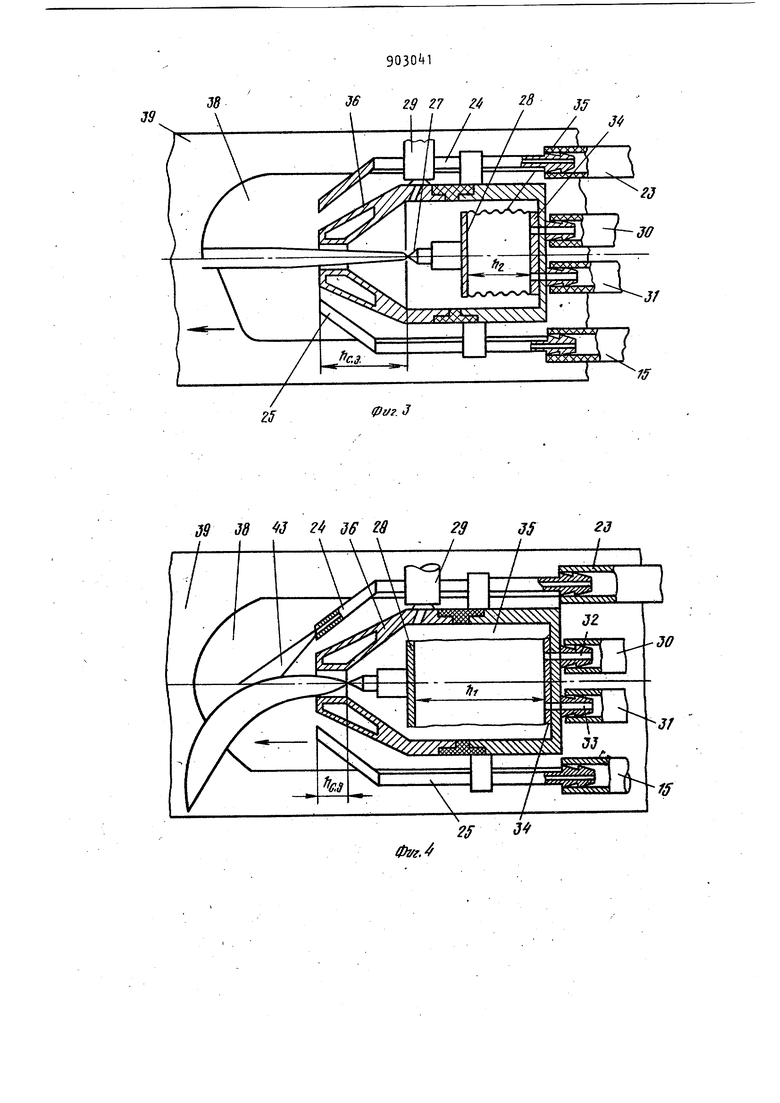

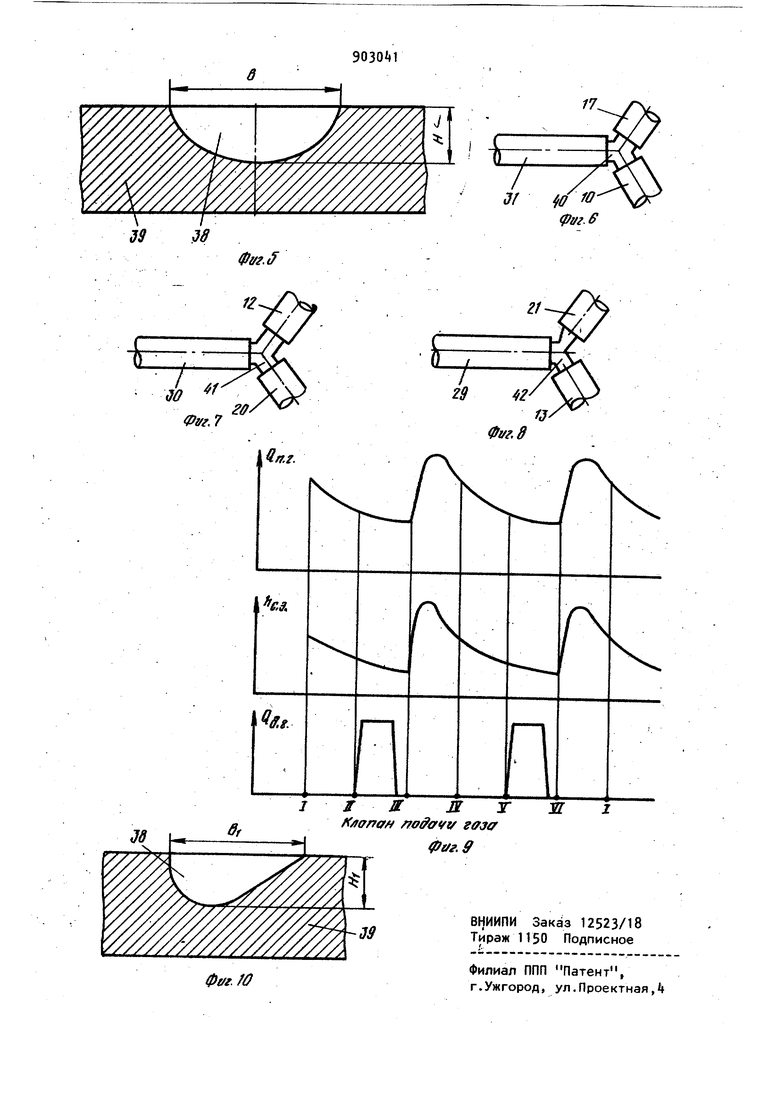

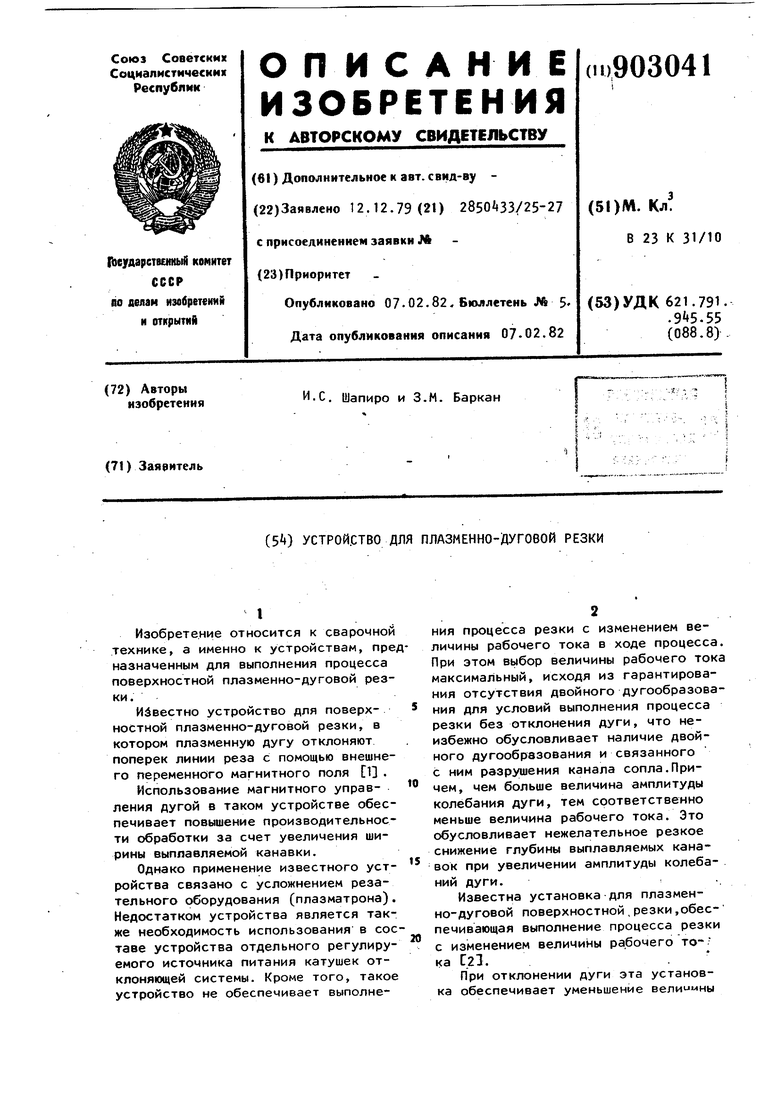

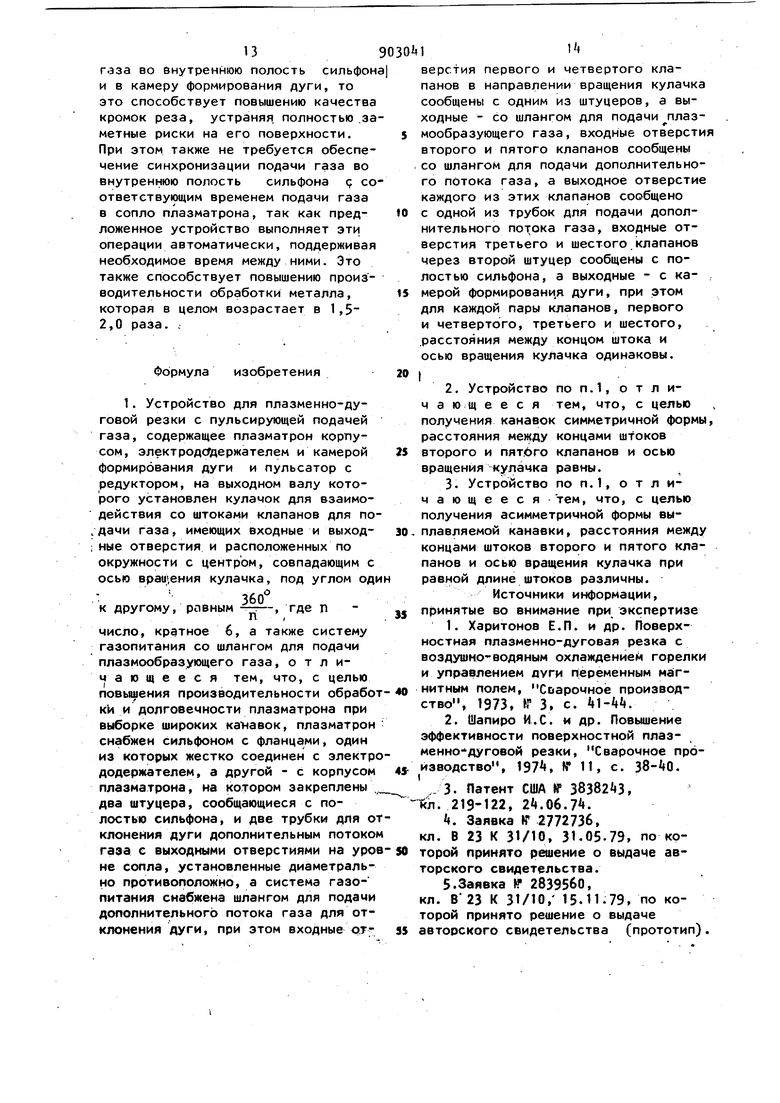

Изобретение относится к сварочной технике, а именно к устройствам, пре назначенным для выполнения процесса поверхностной плазменно-дуговой резки. Известно устройство для поверхностной плазменно-дуговой резки, в котором плазменную дугу отклоняют поперек линии реза с помощью внешнего переменного магнитного поля СП. Использование магнитного управления дугой в таком устройстве обеспечивает повышение производительности обработки за счет увеличения ширины выплавляемой канавки. Однако применение известного устройства связано с усложнением резательного оборудования (плазматрона). Недостатком устройства является также необходимость использования в сос таве устройства отдельного регулируемого источника питания катушек отклоняющей системы. Кроме того, такое устройство не обеспечивает выполнения процесса резки с изменением величины рабочего тока в ходе процесса. При этом выбор величины рабочего тока максимальный, исходя из гарантирования отсутствия двойного дугообразования для условий выполнения процесса резки без отклонения дуги, что неизбежно обусловливает наличие двойного дугообразования и связанного с ним разрушения канала сопла.Причем, чем больше величина амплитуды колебания дуги, тем соответственно меньше величина рабочего тока. Это обусловливает нежелательное резкое снижение глубины выплавляемых канавок при увеличении амплитуды колебаний дуги. Известна установка для плазменно-дуговой поверхностной.резки,обеспечивающая выполнение процесса резки с изменением величины рабочего то- ка С21.. При отклонении дуги эта установка обеспечивает уменьшение рабочего тока, а соответственно при положении оси дуги, совпадающем с положением оси дугового плазматрона величина рабочего тока возрастает до максимального значения. Недостатком известной установки является сложность ее ре.ализации, обусловленная необходимостью использования специальных источников питания, которые должны обеспечивать программированное изменение рабочего тока, синхронизированное с изменением амплитуды колебания дуги. Известна установка для плазменнодуговой резки, обеспечивающая отклонение дуги с помощью воздействия на нее потока дополнительного газа, подаваемого под углом к столбу дуги СЗ . Возможность обеспечения управления -дугой потоком газа в установках для плазменно-дугобой резки, которые всегда связаны с системой газопитания, выгодно отличает эту установку от установок с магнитным управлением дугой. Однако такая установка обеспечивает выполнение процесса резки при неизменной внутренней геометрии плаз матрона , -определяемой глубиной утопления электррда в канале сопла.С точки зрения рациональности повышения производительности обработки процесс целесообразно осуществлять с изменением глубины утопления электрода, которое при этом следует синхронизировать с изменением режимных параметров тока или глубины утопления электрода, или расхода плазмообразующего газа. При этом выполнение процесса резки с колебаниями электрода по своей сущности аналогично выполнению процесса резки с изменением тока. Однако при этом процесс резки может выполняться с помощью обычных источников питания дуги,т.е увеличивая углубление электрода,обес печивают увеличение глубины выплавляемой канавки, а уменьшая углубление электрода, достигают увеличения ширины. При этом также рационально синхронизировать отклонение дуги с колебаниями электрода т.е. отклоне ния целесообразно производить при минимальном углублении и соответственно их прекращать при увеличении углубления, а также увеличивать . при этом расход плазмообразующего газа, что связано как с необходимостью предотвращения Двойного дугообразования, так и с увеличением глубины выплавляемой канавки. Однако известная установка не обеспечивает выполнения таких операций. Известна установка для плазменно-дуговой резки, содержащая источник питания с аппаратурой управления и дуговой плазматрон, во внутренней полости которого установлен сильфон с возможностью перемещения его в осевом направлении. При этом отделенный от сопла фланец сильфона жестко соединен с верхней частью корпуса плазматрона, а расположенный близко к соплу фланец - с электрододержатем, размещенным в камере формирования дуги. В верхней части корпуса плазматрона расположены два штуцера, которые связаны через соответствующий фланец с его внутренней полостью, причем один из штуцеров связан с прерывателем подачи газа, а второй - с камерой формирования дуги, при этом в разрыве тракта,обеспечивающего их связь установлен запорный клапан . I . . : Эта установка не обеспечивает выполнения процесса резки с колебаниями дуги поперек линии реза, что снижает производительность обработки металла. Кроме того, использование в качестве перепускного устройства между камерой формирования дуги и внутренней полостью сильфойа электромагнитного клапана, включение которого ощет быть обеспечено только с ограниченной частотой (не более 2-3 с- ), приводит к появлению заметных рисок на кромках реза, обусловленных данной частотой срабатывания клапана.Следует также отметить и известную сложность выполнения настроечных операций, обусловленных такой частотой срабатывания клапана, и настроечных операций, которые обусловлены обеспечением синхронизации частоты включения прерывателя с частотой включения клапана, используемого в качестве перепускного устройства, а также обеспечением соответствующих временных характеристик указанных устройств. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому устройству является устройство для плазменно-дуговой резки с пульсирующей подачей газа, содержащее плазнатрон с корпусом, электрододержателем и камерой формирования дуги и пульсатор с электродвигателем с регулируемым числом оборотов и редуктором, на выходном валу которого установлен кулачок дл взаимодействия со Штоком клапана дл подами газ,а, жестко соединенным с запорным конусом клапана, подпружиненным большим основанием относи-. тельно корпуса клапана, входное отверстие которого сообщено шлангом с системой газопитания, а выходное с камерой формирования дуги плазматрона. Пульсатор выполнен с неско кими одинаковыми клапанами, расположенными по окружности с центром, совпадающим с осью вращения.кулачка под углом один к другому, равным -, где п 4-8 - общее число кла панов. В устройстве штоки клапанов распо11ожены радиально, а расстояние от конца штока до центра окружности каждого последующего клапана в направлении вращения кулачка меньше п где Д. а - разница дыдущего на , между расстояниями от конца штока до центра окружности первого и последнего клапанов в направлении вра щения кулачка S. Это устройство не обеспечивает выполнения процесса резки с управлением дуг( потоком дополнительног газа, реализация которого обусловле на необходимостью увеличения ширины выплавляемых канавок при поверхност ной резке, а также процесса резки с колебаниями электрода, совпадающи ми с продольной осью дугового плазматрона. При использовании такого устройства не гарантировано отсутствие двойного дугообразования в ка напе сопла дугового плазматрона,что снижает долговечность элементов последнего. Кроме того, устройство не обеспечивает достаточно высокой производительности процесса плазменной обработки из-за небольшой ши рины выплавляемых канавок. Целый изс ретения является повышение производительности обработки и долговечности плазматрона при выборке широких канавок. Это достигается тем, что в устройстве для плазменно-дуговой резки с пульсирующей подачей газа,сЬдёржа t16 щем плазматрон с корпусом,электрододержателем и камерой формирования дуги и пульсатор с редуктором, на выходном валу которого установлены кулачок для взаимодействия со штоками клапанов для подачи газа, имеющих входные и выходные отверстия и расположенных по окружности с центром, совпадающим с осью вращения кулачка, под углом один к другому, 360° где п - число, кратравнымное 6, а также систему газопитания со шлангом для подачи плазмообразующего газа, плазматрон снабжен сильфоном с фланцами, один из которых жестко соединен с электрододержателем, а другой - с корпусом рона, на котором закреплены два штуцера, сообщающиеся с полостью сильфона, и две трубки для отклонения дуги дополнительным потоком газа с выходными отверстиями на уровне сопла , установленные диаметрально противоположно, а система газопитания снабжена шлангом для подачи дополнительного потока газа для отклонения дуги, при этом входные отверстия первого и четвертого клапанов в направлении вращения кулачка сообщены с одним из штуцеров, а выходные со шлангом для подачи плазмообразующего газа, входные отверстия второго и пятого клапанов сообщены со шлангом дпи подами дополнительного потока газа, а выходное отверстие каждого из этих клапанов сообщено с одной из трубок для подачи дополнительного потока газа, входные отверстия третьего и шестого клапанов через второй штуцер с полостью сильфона, а выходные - с камерой формирования дуги, при этом для каждой пары клапанов, первого и четвертого,третьего и шестого, расстояния между концом штока и осью вращения кулачка одинаковы. Для получения канавок симметричной формы расстояния между концами штоков второго и пятого клапанов с осью вращения кулачка равны. С целью получения асимметричной . формы выплавляемой канавки расстояния между концами штоков второго и пятого клапанов и осью вращения кулачка при равной длине штоков различны. На фиг. 1 изображена схема пульсатора, входящего в предлагаемое устройство; на фиг. 2 - плазматрон, вид в плане и схема горения дуги при подаче дополнительного газа по одной из трубок; на фиг. 3 то же и схема горения дуги при прекращении подачи Дополнительного газа; .на фиг. А - то же и схема горения дуги при подаче дополнительного по второй трубке; на фиг. 5 поперечное сечение выплавленной канавки симметричной формы;на фиг.6 соединение коммуникаций для подачи газа во внутреннюю полость сильфона;на фиг. 7 - соединение коммуникаций, связывающих второй штуцер сильфона с соответствующими шлангами клапанов; на фиг. 8 - соединени коммуникаций, связывающих шланг подачи газа в камеру формирования дуги с шлангами соответствующих клапанов; на фиг. 9 циклограмма, характеризующая изменение режимных па раметров при выполнении процесса ре ки;, на 4)иг. 10 - выплавленная канав ка асимметричной формы, поперечное сечение. Электродвигатель 1 с регулируемы числом оборотов объединен в одном корпусе с малогабаритным редуктором на выходном валу 2 которого (фиг.1) расположен кулачок 3, воздействую:щий при вращении на штоки клапанов k-Э для подачи газа, число которых выбрано кратным шести (в данном слу ,чае показано шесть клапанов). Клапаны расположены по отношению один ;к другому под равными углами. В общем случае значение угла оС между двумя близрасположенными клапанами 360° может быть выражено как ,где п число клапанов. Шланг 10 связан с выходным отвер :стием клапана 4, а шланг 11 - с его входным отверстием. Кулачок 3 жестко закреп;1ён на валу 2 редуктора. По шлангу 12 подводят газ к клапану 5, а шланг 13 сообщен с выходным от верстием этого клапана. По шлангу 1 подводят газ к клапану 6, а шлан 15 сообщено с его выходным отверсти Шланг 16 сообщен с входным отверст ем следующего клапана 7, а шланг 17 с выходным отверстием этого клапана 7. Внутри корпуса этого клапана рас положен запорный конус 18, прижимае мый пружиной, который жестко соединен со штоком 19. По шлангу 20 газ подводят к клапану 8, а по шлангу 21 газ отводят от этого клапана. Шлангом 22 газ подводят к клапану 9, а шлангом 23 отводят от этого клапана. Расстояние между концом штока клапана 7 и осью вращения кулачка 3 на фигурах обозначено буквой С1, аналогичное расстояние характерно и для клапана Ц; расстояние между концом штока клапана 6 и осью вращения кулачка 3 обозначено буквой % J аналогичное расстояние характерно и для клапана 9. А для клапанов 5 и 8 это расстояние обозначено буй:вой С .. 8 процессе резки под воздействием потока дополнительного газа, подаваемого по одной из трубок 2k и 25, плазменная дуга 26 (см.фиг.2) ориентирована под углом к направлению резцм, при этом электрод 27 закреплен в электрододержателе, который жестко .установлен на нижнем фланце 28 сильфона, длина внутренней полости которого Ц. -По шлангу 29 вводят плазмообразующий газ в камеру формирования дуги. Трубка 2k предназначена для одностороннего отклонения столба дуги за счет подачи в нее дополнительного газа. Шланги 30 и 31 -сообщены с двумя штуцерами 32 и 33, отверстия в которых в свою очередь сообщены с полостью сильфона. При этом отдаленнь1й от сопла фланец З сильфона жестко связан с корпусом плазматрона, а оболочка 35 сильфона установлена в камере формирования дуги с возможностью ее осевого перемещения. Трубка 25, обеспечивающая одностороннее отклонение столба дуги за счет подачи дополнительного газа, расположена в той же плоскости, что и трубка 2k, но ориентирована относительно нее на 180°, т.е. эти трубки расположены диаметрально противоположно.При чем обе трубки жестко присоединены к корпусу плазматрона. В сопле 36 дугового плазматрона выполнен цилиндрический канал. Струя 37 дополнительного газа, подаваемая по трубке 25, необходима для отклонения дуги в положение, показанное на фиг.2, в полости 38 реза на обрабатываемом изделии 39. При отсутствии подачи дополнительного газа и уменьшении длины сильфона до значения h (фиг.З) столб дуги ориентирован в положение, показанное на фиг.З и совпадающее с направлением перемещения плазматрона, которое обозначено стрелкой. При подаче потока дополнительног газа (фиг.) по трубке столб дуги 2б ориентирован в положение, показанное на фиг., взаимно противоположное положению его на фиг.2. Глубина полости 38 реза при выплавке канавок симметричней формы, получаемой на изделии 39. обозначена буквой Н, а ее ширина В (фиг.5 Шланги 10 и 17, сообщенные с выходными отверстиями клапанов и 7 . посредством тройника 0 связаны со шлангом 31 (фиг.6), а шланг 30 посредством тройника tl - со шлангами 12 и 20 (фиг.7). Шланг 29 подачи газа в камеру формирования дуги сообщен тройником 42 со шлангами 21 и 13 (фиг.8). Изменение расхода плазмообразующего газа, протекающего через сопло плазматрона, во времени обозначено как Q j (фиг.9). При этом через he.э. обозначено изменение глубины утопления электрода, а через Q э расхода дополнительного газа, отклоняющего дугу. Цифрами I, II, III IV, V, VI обозначен соответствующий порядок включения клапанов, число которых кратно шести. и В (фиг. 1 обозначают параметры формы реза ее глубина и ширина при выплавке канавок асимметричной формы. Устройство работает следующим образом. Дй возбуждения сжатой дуги электродвигателем 1 с регулируемым числом оборотов устанавливают требуему скорость вращения вала 2 с кулачком 3, после чего возбуждают дугу 26. Кулачок 3 обеспечивает последовательйо чередующееся во времени открывание клапанов 7,6,5,,. При нажатии кулачка 3 на шток 13 клапана 7 шток 19 отжимает конус 18 и пл мообразующий газ из шланга 16 поступает в шланг 17. Поскольку шланг 17 тройником О соединен со шлангом 31 то плазмообразующий газ через этот шланг поступает в полость сильфона. Это повышение давления в полости сильфона приводит к растяжке его наружной оболочки 35. Так как отдаленный от соплэ фланец 3 сильфона закрепляется при сборке плазматрона непод вижно, то повышение давления в силь фоне вызывает за счет его удлинения смещение фланца 28 и длина сильфона увеличивается до значения Ь, что 1 приводит к уменьшению глубины утопления электрода Ьс.э. В следующий момент времени срабатывает клапан 6 подачи дополнительного газа и последний по шланг.у 1. попадаетв клапан 6, а через него в шланг 15 и далее в трубку 25, из которой он выходит в виде струи 37, ориентированной под углом к столбу дуги 26, что в свою очередь обусловливает отклонение столба этой дуги в поперечном направлении и он занимает положение, показанное на фиг.2. Поскольку при этом глубина утопления электрода 27 ,в сопле 36 плазматрона имеет минимальное значение, то при этом отклонение столба дуги 26 в положение, указанное на фиг.2, не обусловливает возникновение двойного дугообразования в канале сопла Зб. В следующий момент времени срабатывает клапан 5 и плазмообразующий газ иэ сильфона по шлангу 30 через тройник 1 поступает в шланг 12, проходит клапан 5, попадает в шланг 13 и через тройник k2 по шлангу 29 поступает в камеру формирования дуги. Уменьшение давления в полости сильфона приводит к его сжатию и его длина уменьшается до значения }v , Увеличение расхода плазмообразующего газа за счет его подачи из полости сильфрна приводит к увеличеник проникающей способности дуги, чему способствуют увеличение углубления электрода и отсутствие воздействия на столб дуги 2б потока дополнительного газа и столб этой дуги занимает при этом положение, показанное на фиг.З. Такое горение дуги приводит к увеличению глубины выбираемой канавки КЗ обрабатываемом изделии 39. Включение в следующий момент врёмени клапана k обеспечивает поступ- . ление плазмообразующего газа по шлангу 11 в клапан k, а через него по шлангу 10 этот газ, пройдя тройник 0, попадает через шланг 31 в полость сильфона, что вновь обусловливает его растяжку до значения h. Дальнейшее включение клапана 9 при- . водит, к тому, что дополнительный газ по шлангу 20 через клапан 9 поступает в шланг 23, проходит трубку 2k и выходит из нее в виде потока 13, что приводит к тому, что столб дуги 26 под воздействием этого ndToка занимает положение, показанное на фигД. Такое отклонение столба дуги 26 в обе стороны по отношению к направлению перемещения дуги обес печивает увеличение ширины канавки до значения в . В следующий момент времени включение клапана 8 приводит к тому, что в его внутреннюю полость поступает плаэмообразующий газ по шлангу 20 в которьЛ он попадает из полости сильфона по шлангу 30 и тройнику 1. Этот газ через клапан попадает а шланг 21 и через тройник 42 по шлангу 29 поступает в камеру формирования дуги. Это приводит к тому, что столб дуги 26 вновь занимает положение, показанное на фиг. 3, что а свою очередь способствует увеличению глу бины выплавляемой канавки при горении дуги в полости 38 реза. Отсутствие воздействия при увеличении углубления электрода на столб дуги 26 потока дополнительного газа и увеличение при этом расхода плазмообразующего газа за счет его подачи из внутренней полости сильфона обес печивают отсутствие двойного дугообразования при растяжке столба дуги 26 в сопле дугового плазматрона. Далее все,операции повторяют в вушеуказанной последовательности. Расстояние ot между концом шТока и осью вращения кулачка для первого и четвертого клапана в направлении вра щения кулачка (I, IV; поз. 7,4) при нимают равными между собой. Аналогич но поддерживают равное расстояние для третьего и шестого клапана (III, VI; поз. ). Для клапанов подачи дополнительного газа - второго и пятого (II,V; поз. 6,9) расстояние С поддерживают равным для двух указанных клапанов при условии получения симметричных канавок и при это получают канавку шириной В и глубиной Н.. При необходимости же получения асимметричных канавок шириной 5 и глубиной Н, значение расхода дополнительного газа Q п.г. Ри подаче его в трубки 24 и 2 обеспечивают различным, при этом по одной из трубок подают большее количество газа,чем по другой. Тот поток газа, которого подают в большем количестве обеспечивает соответствующее отклонение столба на больший угол, в то время как противоположный поток газа отклоняет дугу на меньший угол, что и обусловливает асимметрию по112лостй 38 реза. Решение этой проблемы обеспечивают за счет разницы величины 6 для двух клапанов, второго и пятого, в направлении вращения кулйчка. Тот клапан, для которого эта величина имеет меньшее значение при равной длине штоков клапанов данной пары, открыт большее время и соответственно в трубку подачи дополнительного газа, связанную с этим клапаном, поступает большее количество дополнительного газа Q л. j что и обусловливает увеличение угла отклонения столба дуги на больший угол при воздействии на него потока газа, вышедшего из этой трубки. Таким образом, вышеуказанный порядок ср батывания клапанов обеспечивает следующие операции в указанной последовательности: подача плазмообразующего газа в полость сильфона; одностороннее отклонение столба дуги; углубление электрода в камере и увеличение расхода плазмообразующего газа; вновь Подача плазмообразующего газа во внутреннюю полость сильфона; одностороннее отклонение дуги в другую сторону; вновь углубление электрода в камере и увеличение расхода пяазмообразующего газа. Число клапанов обязательно должно быть кратным шести.При выборе кратности числа клапанов для шести клапанрв угол между двумя близрасположенными клапанами составляет 60 . Использование предложенного устройства по сравнению с базовым объектом, в качестве которого принята известная установка, обеспечивает максимальную производительность выполнения работ по поверхностной резке, связанной с обеспечением максимальной ширины и глубины выплавляемых канавок, в связи с чем техникоэкономические преимущества такого устройства наиболее заметны при разделке крупных поверхностей дефектов. При этом устройство не требует выполнения трудоемких настроечных операций, обусловленных необходимостью устранения двойного дугообразования из-за отклонения столба дуги, синхронизации колебаний электрода в камере формирования дуги с воздействием дополнительного потока газа. Вследствие того, что Б предложенном устройстве существенно возрастает частота срабатывания клапанов, обеспечивающих подачу

газа во внутреннюю полость сильфона и в камеру формирования дуги, то это способствует повышению качества кромок реза, устраняя полностью .заметные риски на его поверхности. При этом также не требуется обеспечение синхронизации подачи газа во внутреннюю полость сильфона q соответствующим временем подачи газа в сопло плазматрона, так как предложенное устройство выполняет эти операции автоматически, поддерживая необходимое время между ними. Это также способствует повышению производительности обработки металла, которая в целом возрастает в 1,5 2,0 раза. Обрмула изобретения 1. Устройство для плазменно-дуговой резки с пульсирующей подачей газа, содержащее плазматрон корпусом, элeктpoдcfдepжaтeлeм и камерой формирования дуги и пульсатор с редуктором, на выходном валу которого установлен кулачок для взаимодействия со штоками клапанов для по дачи газа, имеющих входные и выходные отверстия и расположенных по окружности с центром, совпадающим с осью враш.ения кулачка, под углом од К другому, равным число, кратное 6, а также систему газопитания со шлангом для подачи плазмообразующего газа, отличающееся тем, что, с целью повьяиения производительности обрабо кй и долговечности плазматрона при выборке широких кахавок, плазматрон снабжен сильфоном с фланцами, один из которых жестко соединен с электр додержателем, а другой - с корпусом плазматрона, на котором закреплены два штуцера, сообщающиеся с полостью сильфона, и две трубки для о клонения дуги дополнительным потоко гаэа е выходными отверстиями на урое-50

не сопла, установленные диаметрально противоположно, а система газопитания снабжена шлангом для подачи дополнительного потока газа для отклонения дуги, при этом входные Р.Тверстия первого и четвертого клапанов в направлении вращения кулачка сообщены с одним из штуцеров, а выходные - со шлангом для подачи плазмообразующего газа, входные отверстия второго и пятого клапанов сообщены со шлангом для подачи дополнительного потока газа, а выходное отверстие каждого из этих клапанов сообщено с одной из трубок для подачи дополнительного потока газа, входные отверстия третьего и шестого.клапанов через второй штуцер сообщены с полостью сильфона, а выходные - с камерой формировани я дуги, при этом для каждой пары клапанов, первого и четвертого, третьего и шестого, .расстояния между концом штока и осью вращения кулачка одинаковы.

торского свидетельства. 5.Заявка Vf 2839560, кл. В23 К 31/10, 15.11.79, по которой принято решение о выдаче авторского свидетельства (прототип). 2. Устройство по п.1, отличающееся тем, что, с целью получения канавок симметричной формы, расстояния между концами штоков второго и пятбго клапанов и осью вращения кулачка равны. 3- Устройство по п.1, отличающееся тем, что, с целью получения асимметричной формы выплавляемой канавки, расстояния между концами штоков второго и пятого клапанов и осью вращения кулачка при равной длине штоков различны. Источники информации, принятые во внимание при экспертизе 1. Харитонов Е.П. и др. Поверхностная плазменно-дуговая резка с воздушно- водяным охлаждение горелки и управлением дуги переменным нагнитным полем, Сйарочное производ1973, Fr 3, с. . ство. 2. Шапиро И.С. и др. Повышение эффективности поверхностной плазменно-дуговой резки, Сварочное производство, 197, № 11, с. . .3. Патент США № З8382|3, ел. 219-122, 2.06.7. Ц. Заявка К- 2772736, кл. В 23 К 31/10, 31.05.79, по которой принято решение о выдаче авд

/7

фуг,

Л J9 J8 3 24 36 Z9 Z7 14 3 jff /I/ 0t/.J

2 3

фуг. J гв

Авторы

Даты

1982-02-07—Публикация

1979-12-12—Подача