(5) УСТРОЙСТВО для ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плазменно-дуговой резки | 1979 |

|

SU903041A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU854652A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU872127A1 |

| Горелка для плазменно-дуговойРЕзКи | 1979 |

|

SU814628A2 |

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Способ плазменно-дуговой поверх-НОСТНОй РЕзКи | 1979 |

|

SU816727A1 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| Способ многопроходной плазменно-дугОВОй РЕзКи | 1979 |

|

SU823040A1 |

| ГОРЕЛКА ДЛЯ ГША31^1ЕННО-ДУТОВОЙ PESIOi | 1979 |

|

SU825298A2 |

t

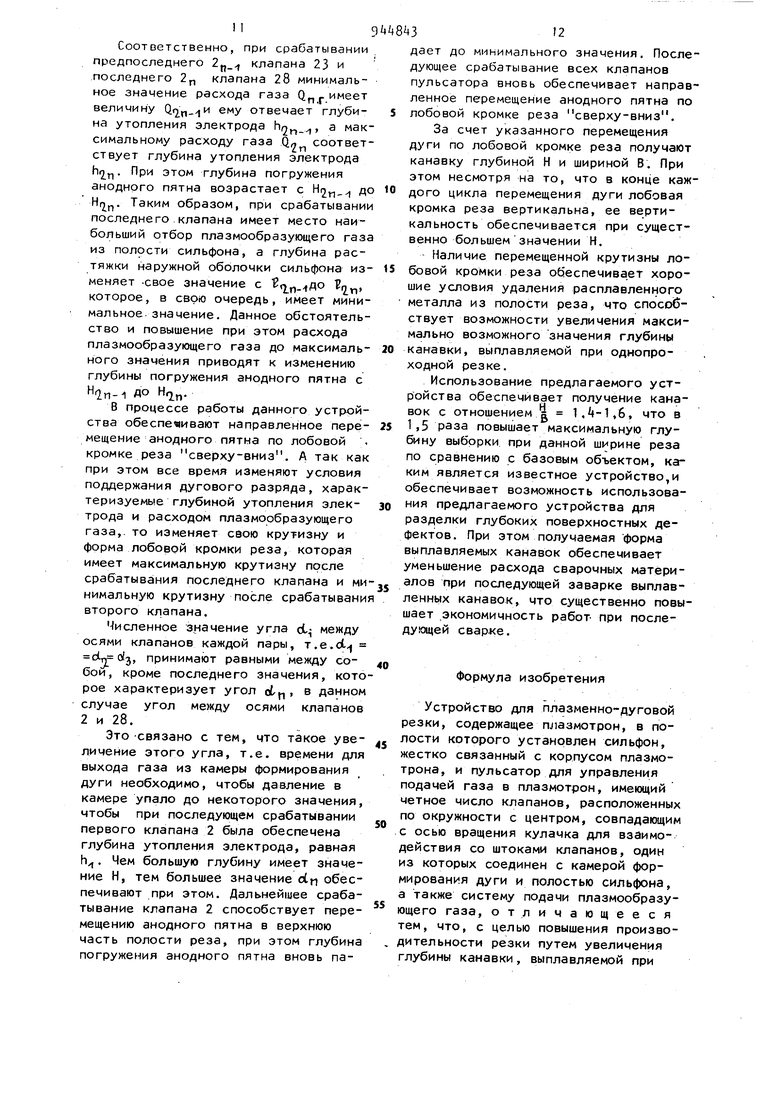

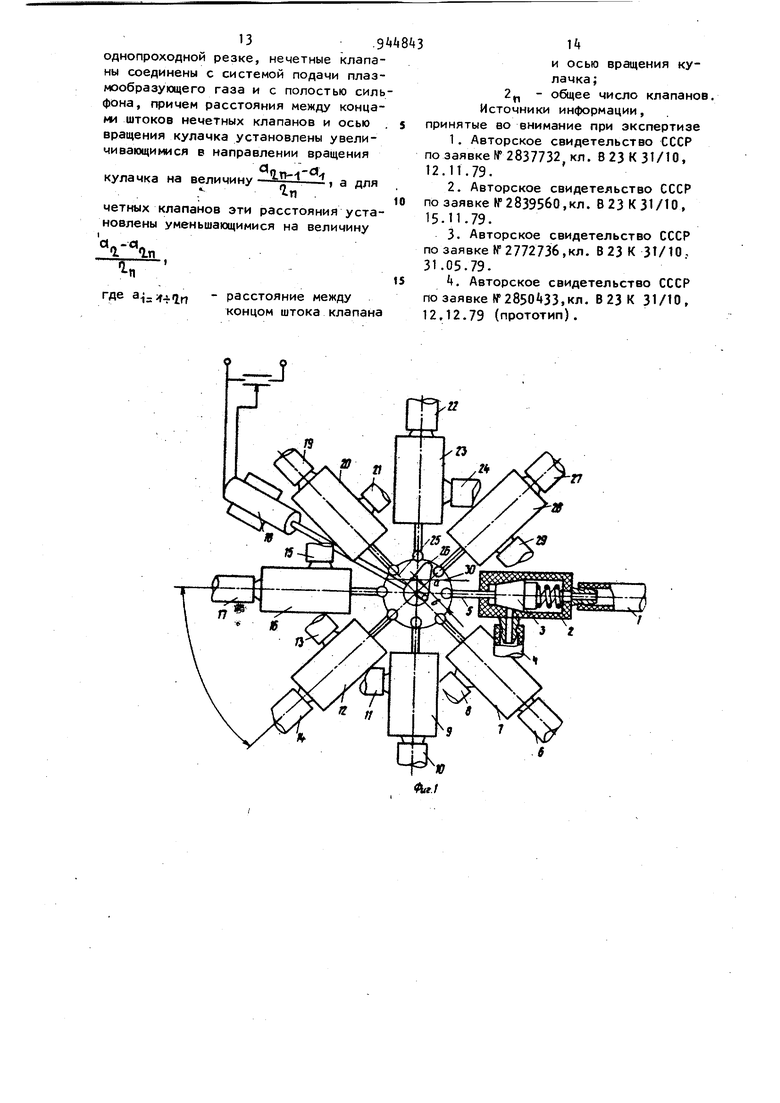

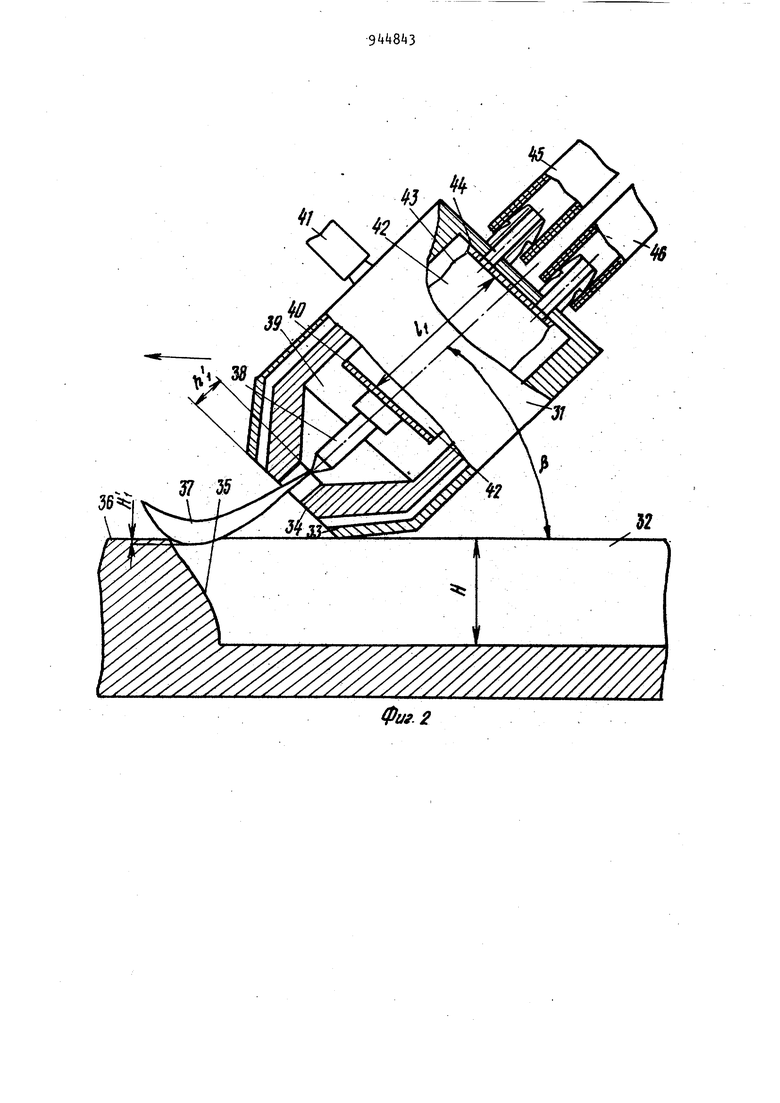

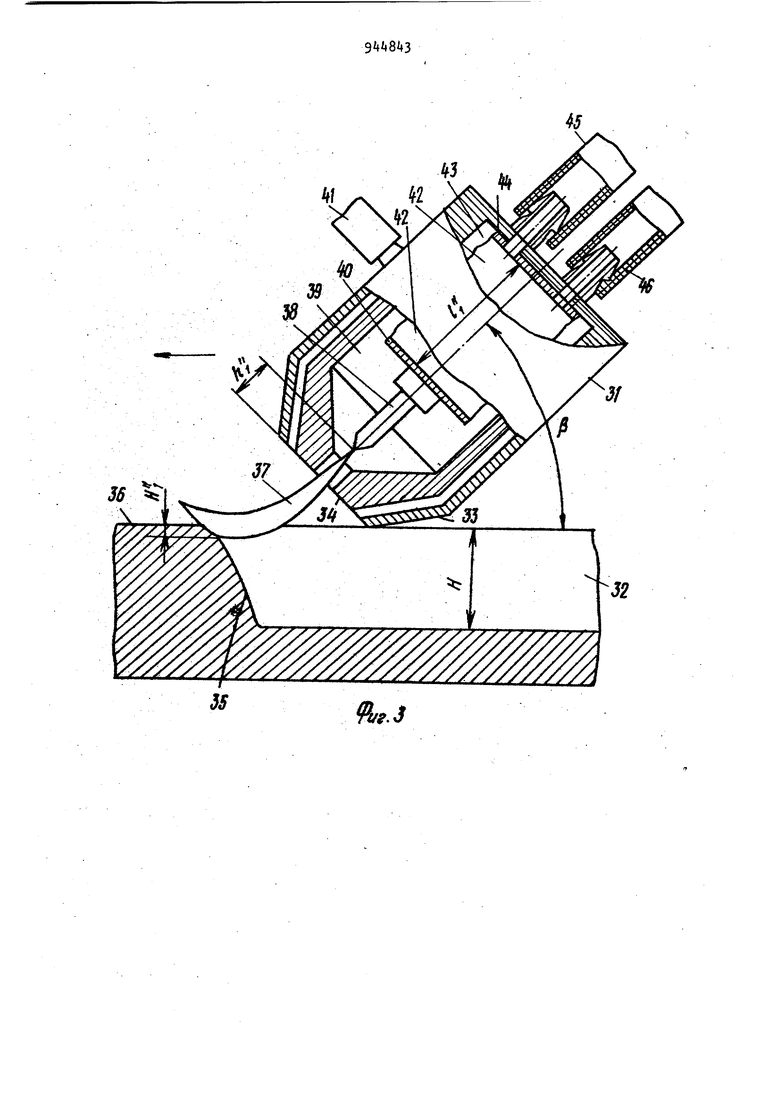

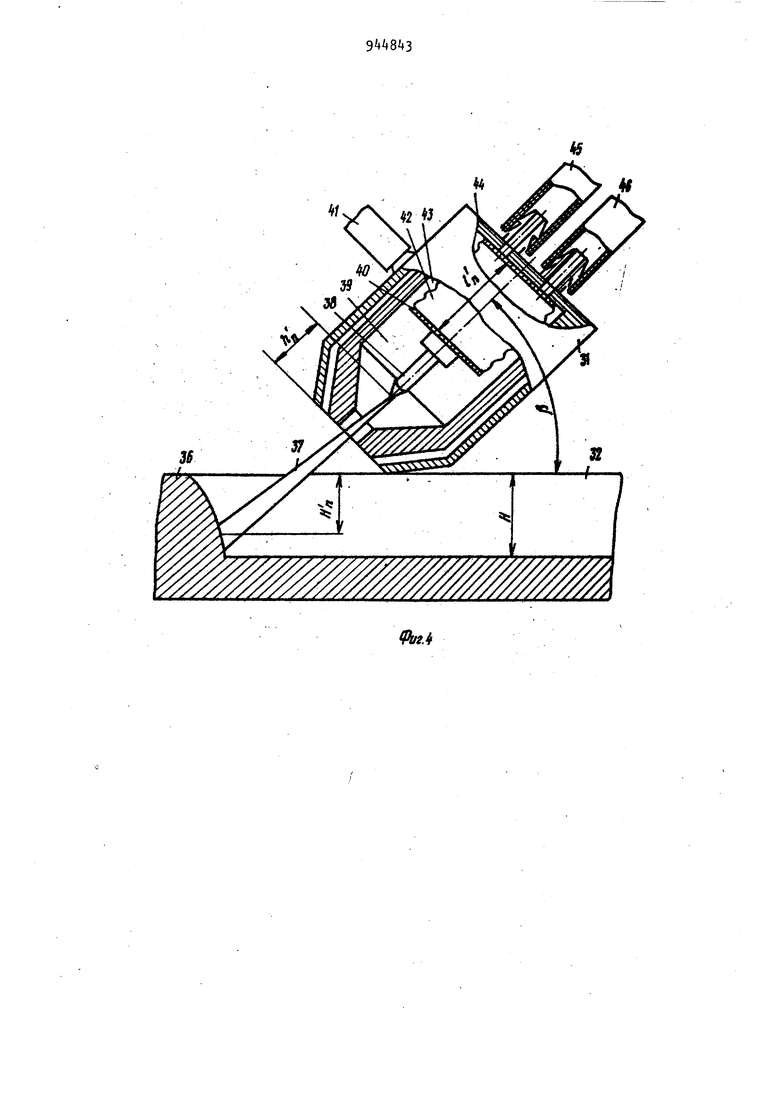

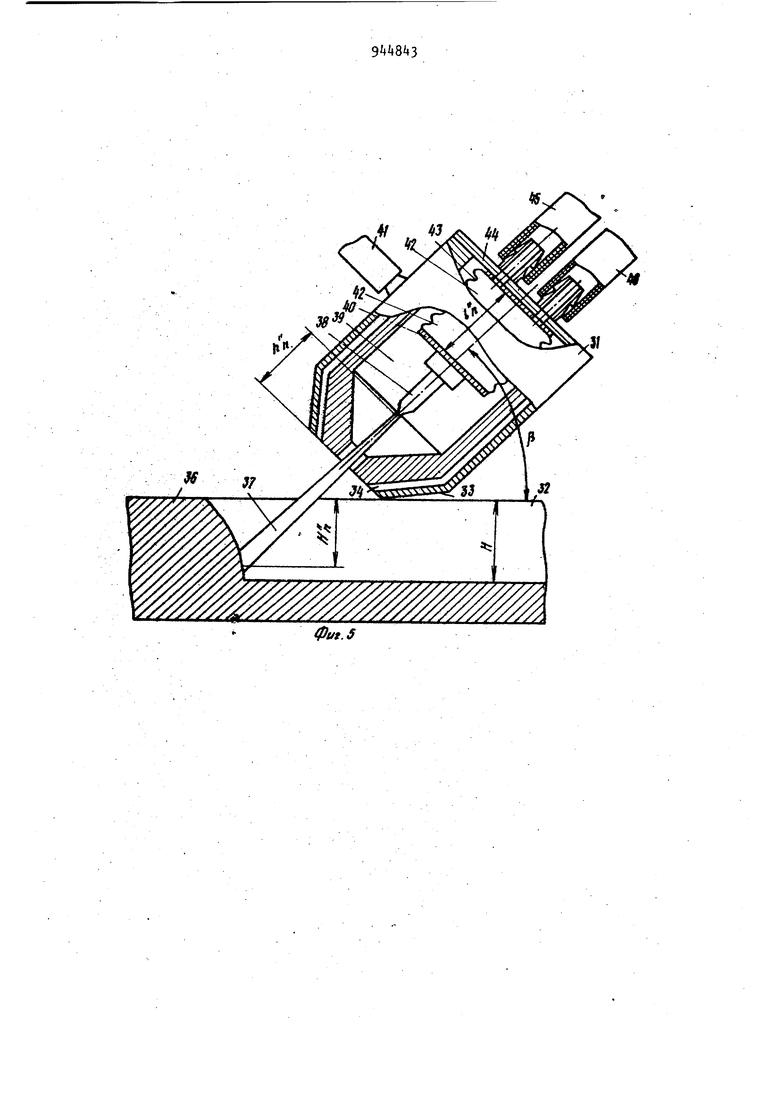

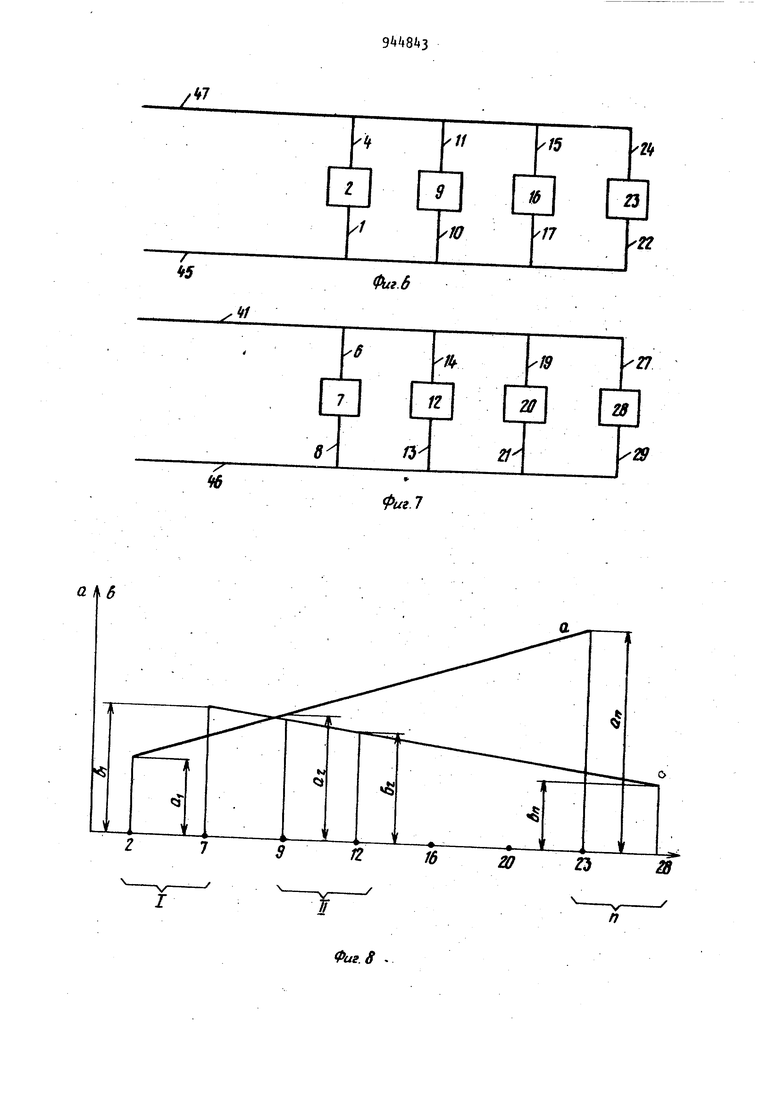

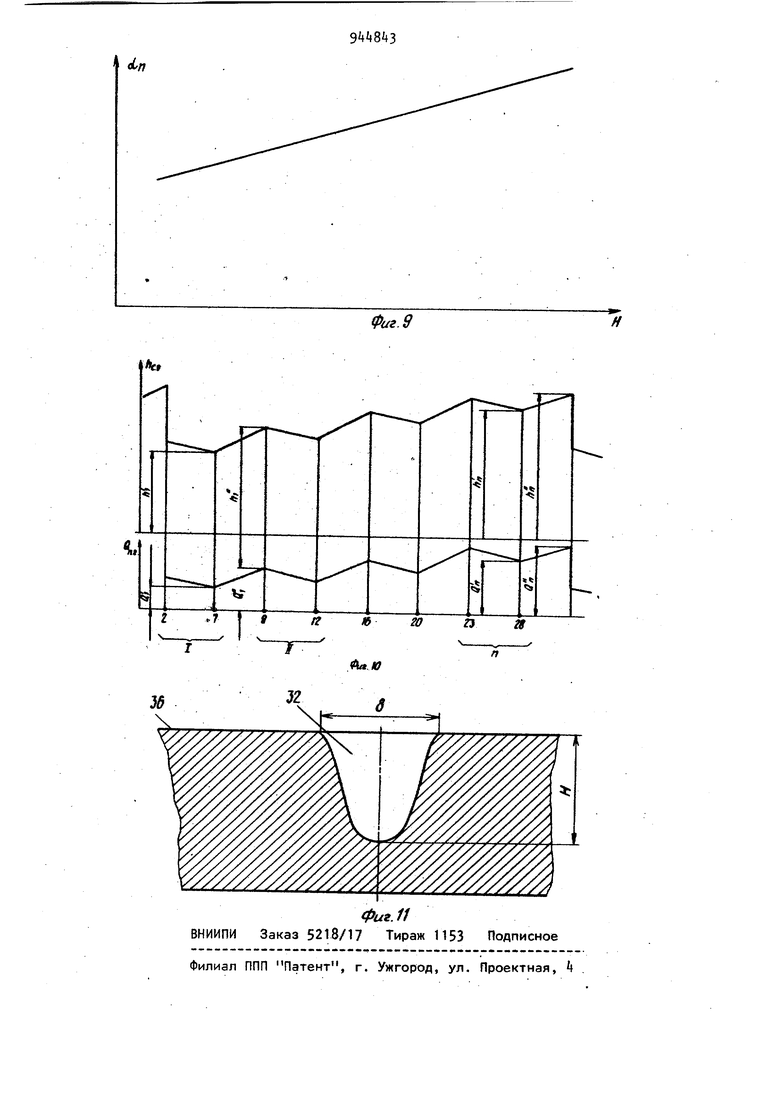

Устройство относится к сварочной технике, в частности к устройствам, предназначенным для выполнения плазменной резки при нестационарных ре кимах процесса.

.

Известно устройство для плазменно-дуговой резки, содержащее плазмотрон и пульсэтор, состоящий из двух механических клапанов, открываемых кулачковым механизмом, эти клапаны ориентированы по отношению один к другому под углом 180, а расстояние между концами штоков каждого клапана и осью вращения кулачка установлено постоянным, причем выходное отверстие первого клапана связано с тангенциально расположенным каналом для ввода плазмообразующего газа в камеру формирования дуги, а выходное отверстие второго клапана - с дополнительным каналом для тангенциального ввода плазмообразующего газа в камеру формирования дуги, который

ориентирован встречно по отношению к основному каналу tl.

Недостатком известного устройства является то, что оно обеспечивает изменение по периодическому закону как расхода пзалмообразующего газа, так и направление его ввода в камеру формирования дуги, но при этом не обеспечивается возможность существенного увеличения глубины выплавляемой канавки при поверхностной резке. Если устройство для выполнения поверхностной резки при так называемых стационарных режимах обеспечивают получение канавок, у которых отношение 1, где Н - глубина выплавляемой канавки, а В - ее ширина, то данное устройство позволяет получать канавки с отношением

У 1 а В

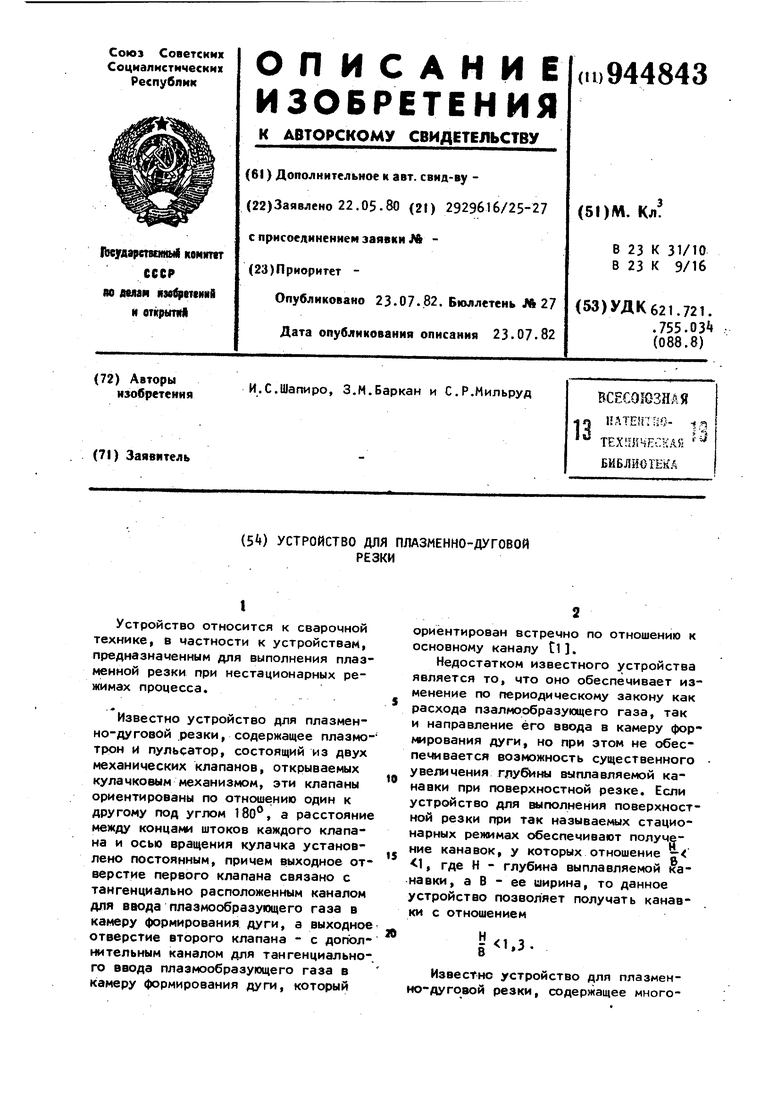

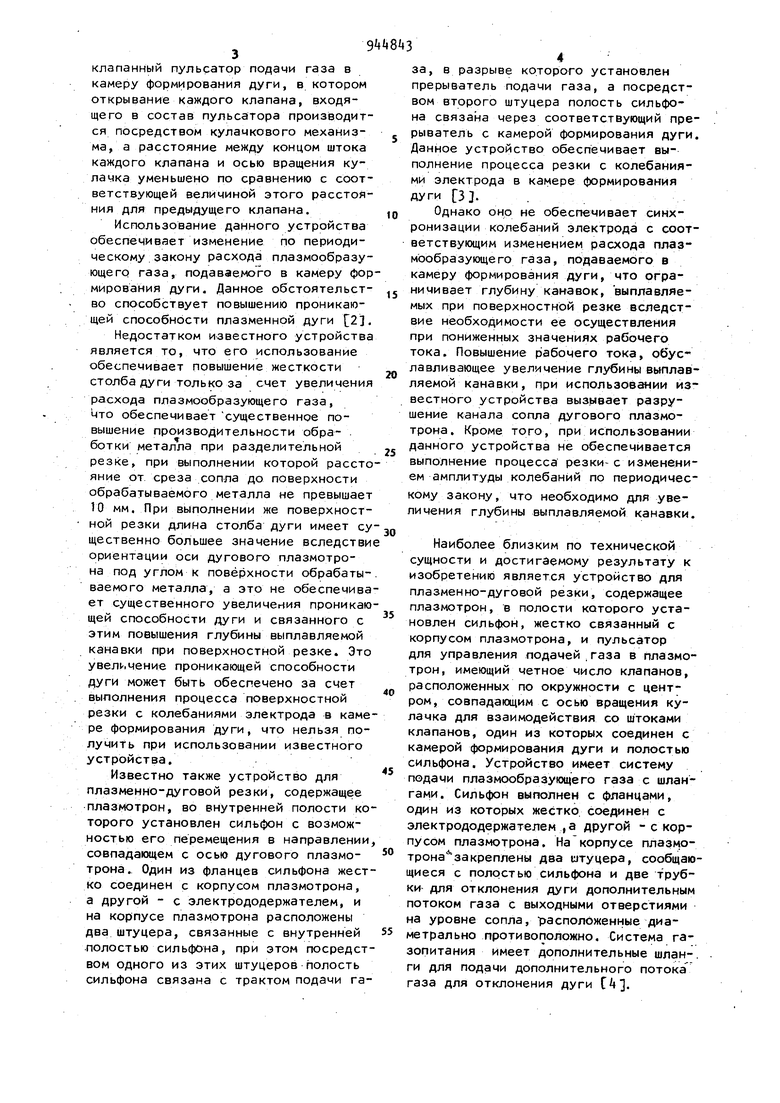

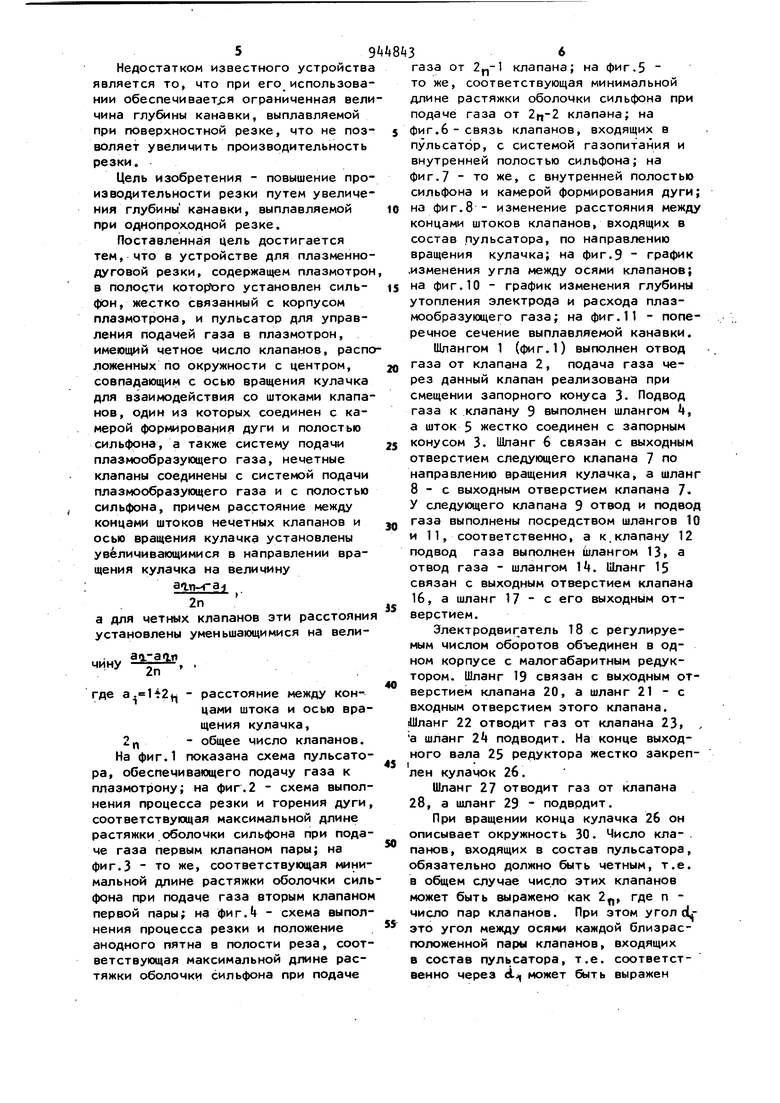

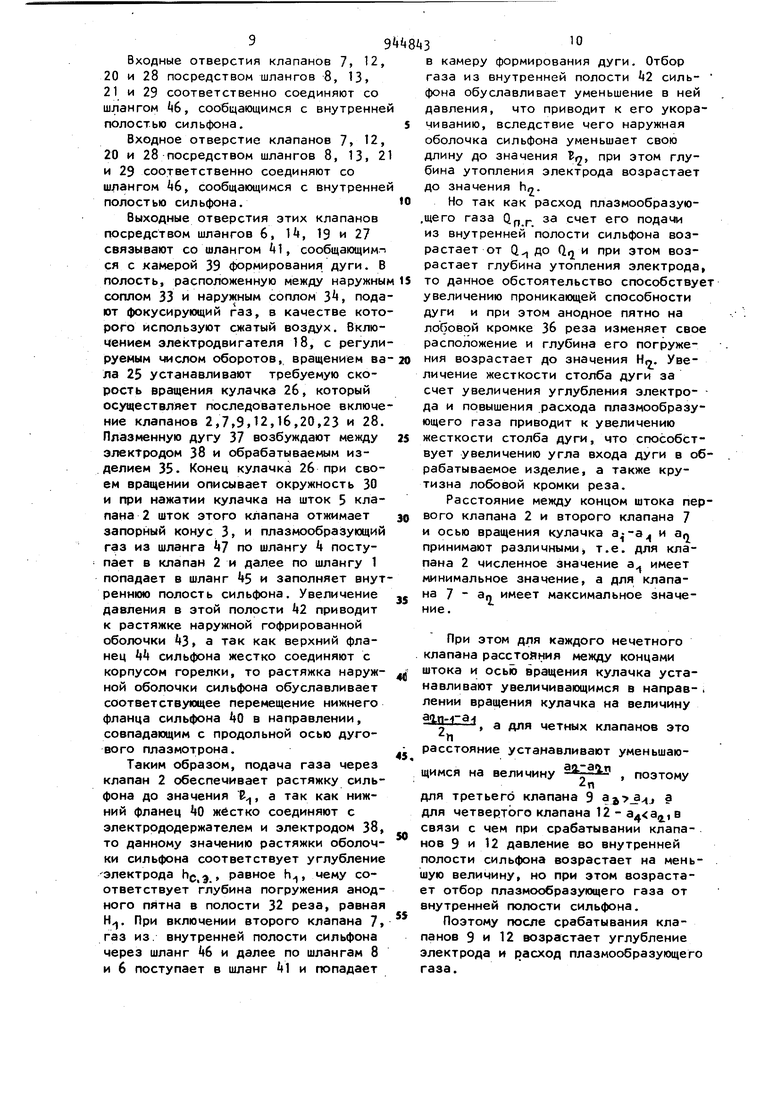

Известно устройство для плазменно-дуговой резки, содержащее многоклапанный пульсатор подачи газа в камеру формирования дуги, в котором открывание каждого клапана, входящего в состав пульсатора производится посредством кулачкового механизма, а расстояние между концом штока каждого клапана и осью вращения кулачка уменьшено по сравнению с соответствующей величиной этого расстояния для предыдущего клапана. Использование данного устройства обеспечивает изменение по периодическому . закону расхода плазмообразующего газа, подаваемого в камеру фор мирования дуги. Данное обстоятельство способствует повышению проникающей способности плазменной дуги 2. Недостатком известного устройства является то, что его использование обеспечивает повышение жесткости столба дуги только за счет увеличения расхода плазмообразующего газа, что обеспечивает существенное повышение производительности обра- . ботки металла при разделительной резке, при выполнении которой рассто яние от среза сопла до поверхности обрабатываемого металла не превышает 10 мм. При выполнении же поверхностной резки длина столба дуги имеет су щественно большее значение вследстви ориентации оси дугового плазмотрона под углом К поверхности обрабатываемого металла, а это не обеспечива ет существенного увеличения проникаю щей способности дуги и связанного с этим повышения глубины выплавляемой канавки при поверхностной резке. Это yвeл,чeниe проникающей способности дуги может быть обеспечено за счет выполнения процесса поверхностной резки с колебаниями электрода в каме ре формирования дуги, что нельзя получить при использовании известного устройства. Известно также устройство для плазменно-дуговой резки, содержащее плазмотрон, во внутренней полости ко торого установлен силъфон с возмож ностью его перемещения в направлении совпадающем с осью дугового плазмотрона. Один из фланцев сильфона жест ко соединен с корпусом плазмотрона, а другой - с электрододержателем, и на корпусе плазмотрона расположены два штуцера, связанные с внутренней ПОЛОСТЬЮ сильфона, при этом посредст вом одного из этих штуцеров полость сильфона связана с трактом подачи газа, в разрыве которого установлен прерыватель подачи газа, а посредством второго штуцера полость сильфона связана через соответствующий прерыватель с камерой формирования дуги. Данное устройство обеспечивает выполнение процесса резки с колебаниями электрода в камере формирования дуги 3. Однако оно не обеспечивает синхронизации колебаний электрода с соответствующим изменением расхода плазмообразующего газа, подаваемого в камеру формирования дуги, что ограничивает глубину канавок, выплавляемых при поверхностной резке вследствие необходимости ее осуществления при пониженных значениях рабочего тока. Повышение рабочего тока, обуславливающее увеличение глубины вьнплавляемой канавки, при использовании известного устройства вызывает разрушение канала сопла дугового плазмотрона. Кроме того, при использовании данного устройства не обеспечивается выполнение процесса резки- с изменением амплитуды колебаний по периодическому закону, что необходимо для увеличения глубины выплавляемой канавки. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для плазменно-дуговой резки, содержащее плазмотрон, в полости которого установлен сильфон, жестко связанный с корпусом плазмотрона, и пульсатор для управления подачей.газа в плазмотрон, имеющий четное число клапанов, расположенных по окружности с центром, совпадающим с осью вращения кулачка для взаимодействия со штоками клапанов, один из которых соединен с камерой формирования дуги и полостью сильфона. Устройство имеет систему подачи плазмообразующего газа с шлангами. Сильфон выполнен с фланцами, один из которых жестко соединен с электрододержателем , а другой - с корпусом плазмотрона. На корпусе плащотрона закреплены два ытуцера, сообщающиеся с полостью сильфона и две трубки для отклонения дуги дополнительным потоком газа с выходными отверстиями на уровне сопла, тзасположенные диаметрально противоположно. Система газопитания имеет дополнительные шлан-. ги для подачи дополнительного потока газа для отклонения дуги С . Недостатком известного устройства является то, что при его использовании обеспечивается ограниченная вели чина глубины канавки, выплавляемой при поверхностной резке, что не позволяет увеличить производительность резки. Цель изобретения - повышение производительности резки путем увеличения глубины канавки, выплавляемой при однопроходной резке. Поставленная цель достигается тем, что в устройстве для плазменнодуговой резки, содержащем плазмотрон в полости KOTOptoro установлен сильфон, жестко связанный с корпусом плазмотрона, и пульсатор для управления подачей газа в плазмотрон, имеющий четное число клапанов, распо ложенных по окружности с центром, совпадающим с осью вращения кулачка для взаимодействия со штоками клапанов, один из которых соединен с камерой формирования дуги и полостью сильфона, а также систему подачи плазмообразующего газа, нечетные клапаны соединены с системой подачи плазмообразующего газа и с полостью сильфона, причем расстояние между концами штоков нечетных клапанов и осью вращения кулачка установлены увеличивающимися в направлении вращения кулачка на величину agtyrai 2п а для четных клапанов эти расстояния установлены уменьшающимися на велиаа.-аап ину -а. где а.И2 - расстояние между концами штока и осью вращения кулачка, 2, - общее число клапанов. На фиг,1 показана схема пульсатора, обеспечивающего подачу газа к плазмотрону; на фиг.2 - схема выполнения процесса резки и горения дуги, соответствующая максимальной длине растяжки оболочки сильфона при подаче газа первым клапаном пары; на фиг.З - то же, соответствующая минимальной длине растяжки оболочки силь фона при подаче газа вторым клапаном первой пары; на фиг. - схема выполнения процесса резки и положение анодного пятна в полости реза, соответствующая максимальной длине растяжки оболочки сильфона при подаче газа от клапана; на фиг.5 то же, соответствующая минимальной длине растяжки оболочки сильфона при подаче газа от клапана; на фиг.6 - связь клапанов, входящих в пульсатор, с системой газопитания и внутренней полостью сильфона; на фиг.7 - то же, с внутренней полостью сильфона и камерой формирования дуги; на фиг.8 - изменение расстояния между концами штоков клапанов, входящих в состав пульсатора, по направлению вращения кулачка; на фиг.9 график .изменения угла между осями клапанов; на фиг Л О - график изменения глубины утопления электрода и расхода плазмообразующего газа; на фиг.11 - поперечное сечение выплавляемой канавки. Шлангом 1 (фиг.1) выполнен отвод газа от клапана 2, подача газа через данный клапан реализована при смещении запорного конуса 3. Подвод газа к клапану 9 выполнен шлангом , а шток 5 жестко соединен с запорным конусом 3. Шланг 6 связан с выходным отверстием следующего клапана 7 по направлению вращения кулачка, а шланг 8 - с выходным отверстием клапана 7. У следующего клапана 9 отвод и подвод газа выполнены посредством шлангов 10 и 11, соответственно, а к,клапану 12 подвод газа выполнен шлангом 13, а отвод газа - шлангом Ш. Шланг 15 связан с выходным отверстием клапана 16, а шланг 17 - с его выходнЫм отверстием. Электродвигатель 18с регулируемым числом оборотов объединен в одном корпусе с малогабаритным редуктором. Шланг 19 связан с выходным отверстием клапана 20, а шланг 21 - с входным отверстием этого клапана. Шланг 22 отводит газ от клапана 23, . а шланг 2 подводит. На конце выходного вала 25 редуктора жестко закреплен кулачок 2б. Шланг 27 отводит газ от клапана 28, а шланг 29 - подврдит. При вращении конца кулачка 26 он описывает окружность 30. Число кла-. панов, входящих в состав пульсатора, обязательно должно быть четным, т.е. в общем случае число этих клапанов может быть выражено как 2, где п число пар клапанов. При этом угол cLэто угол между осями каждой близрасположенной пары клапанов, входящих в состав пульсатора, т.е. соответственно через AJ, может быть выражен угол между осями клапанов 7 и 9 через 11угол между осями клапанов 12 и 1б, через о1,угол между осями клапанов 20 и 23 и наконец, через d. угол между осями клапанов 28 и 2. Хотя в данном случае значения этих углов являются равными, в общем случае значение каждого последующего угла равно предыдущему, кроме последнего угла, т.е. ,,j...io.clf. Через ai обозначено расстояние между концом штока каждого клапана и осью вращения кулачка. То есть для клапанов 2 и 7 эти величины могут быть обозначены как а, а, для вто рой пары клапанов 9 и 12 - т.д. При выполнении процесса резки ось дугового плазмотрона 31 ориентирован под некоторым углом fS к наружной поверхности обрабатываемого изделия, на котором при горении дуги получена полость 32 реза (фиг.2). Наружное электрически нейтральное сопло 33 плазмотрона отделено от токоведущего сопла 34 пс 1остью для подачи сжатого воздуха, используемого в качестве фо кусирующего газа. Получаемая при выполнении резки обрабатываемого изделия 35 полость 32 реза глубиной И ограничена со стороны горения дуги лобовой кромкс)й реза 36. Глубина погружения анодного пятна в обрабатываемом изделии 35 при горении плазменной дуги 37 равна . Неплавящийся электрод 38 расположен в камере 39 формирования дуги и жестко соединен прсредством электрододержателя с нижним фланцем 40 сильфона. Подвод плазкообразующего газа к камере фор мирования дуги выполнен шлангом 41. Внутренняя полость сильфона 42 ограничена с боковых сторон наружными гофрами 43. Соответственно второй фланец сильфона 44 жестко соединен с верхней частью корпуса плазмотрона С внутренней полостью сильфона связаны шланги 45 и 46. Глубина утопления электрода, получаемая при срабатывании первого клапана при растяжке наружной оболочки сильфона на величину Г, обозначена h.Уменьшением длины растяжки наружной оболочки сильфона до значения tq (фиг.З) при срабатывании второго клапана обуслов лено увеличение глубины утопления электрода до значения h, Получаемая при этом глубина погружения анодного пятна равна Htj, при этом .Н Н. Длиной растяжки наружной оболочки 43 сильфона до значения при срабатывании клапана обусловлено изменение глубины утопления электрода до значения Ь(р(фиг.4) . При этом получаемая глубина погружения анодного пятна в полости реза равна H n-iМинимальная длина растяжки наружной оболочки сильфона при срабатывании 2п-1 клапана обозначена как Е(2.п (фиг.5). Соответствующее ей углубление электрс)да выражено как , з глубина погружения анодного пятна в полости реза как чп . Нечетные клапаны - 2,9,16 и 2 по направлению вращения кулачка связаны посредством шлангов 2, 11, 15 и 24 со шлангом 47 подвода газа (фиг.5). Выходные отверстия данных клапанов посредством шлангов 1, 10, 17 и 22 связаны со шлангом 45, сообщающимся с внутренней полостью сильфона. Данная полость сильфона посредством шланга 46 связана со шлангами 8, 13, 21 и 29, которые, в свою очередь, подведены к входным отверстиям каждого четного клапана 7, 12, 20 и 28 (ф.г.7). Выходные отверстия данных клапанов посредством шлангов 6, 14, 19 и 27 связаны с камерой 39 формирования дуги посредством шланга 41. Изменение соответствующего значеконцами штоков расстояния между ния четных клапанов а,- и нечетных aj показано на фиг.В. Изменение значения угла dn от глубины Н выплавляемой канавки показано на фиг.9. Изменение глубины утопления электрода обозначено как С-З расхода плазмообразующего газа как Qn j-. (фиг.Ю). Через В обозначена ширина выплавляемой канавки глубиной Н (фиг.11). Устройство работает следующим образом. Плазмотрон 31 ориентируют под углом jb к наружной поверхности обрабатываемого изделия 35 и перемещают в направлении ,показанном стрелкой. Входные отверстия каждого нечетного клапана 2, 9, 16 и 23 посредством шлангов 4, 11, 15 и 24 соединяют со шлангом 47 подачи плазмообразующего газа, а выходные отверстия данных клапанов связывают посредством шлангов 1, 10, 17 и 22 и Соединяют со шлангом 45. ЭТОТ шланг, в свок) очередь, присоединяют к одному из штуцеров, сообщающихся с внутренней полостыо сильфона. Входные отверстия клапанов 7, 12, 20и 28 посредством шлангов 8, 13, 21и 29 соответственно соединяют со шлангом 46, сообщающимся с внутренне полостью сильфона. Входное отверстие клапанов 7 12, 20 и 28 посредством шлангов 8, 13f 2 и 29 соответственно соединяют со шлангом 46, сообщающимся с внутренне полост ью сил ьфона. Выходные отверстия этих клапанов посредством шлангов 6, 14, 19 и 27 связывают со шлангом 41, сообщающим-i ся с камерой 39 формирования дуги. В полость, расположенную между наружны соплом 33 и наружным соплом 34, пода ют фокусирующий газ, в качестве кото рого используют сжатый воздух. Включением электродвигателя 18, с регули руемым числом оборотов, вращением ва ла 25 устанавливают требуемую скорость вращения кулачка 26, который осуществляет последовательное включе ние клапанов 2,7,9,12,16,20,23 и 28. Плазменную дугу 37 возбуждают между электродом 38 и обрабатываемым изделием 35. Конец кулачка 26 при своем вращении описывает окружность 30 и при нажатии кулачка на шток 5 клапана 2 шток этого клапана отжимает запорный конус 3, и плазмообразующий гэз из шланга 47 по шлангу 4 поступает в клапан 2 и далее по шлангу 1 попадает в шланг 45 и заполняет внут реннюю полость сильфона. Увеличение давления в этой полости 42 приводит к растяжке наружной гофрированной оболочки 43, а так как верхний фланец 44 сильфона жестко соединяют с корпусом горелки, то растяжка наружной оболочки сильфона обуславливает соответствующее перемещение нижнего фланца сильфона 40 в направлении, совпадающим с продольной осью дугового плазмотрона. Таким образом, подача газа через клапан 2 обеспечивает растяжку сильфона до значения , а так как нижний фланец 40 жёстко соединяют с электрододержателем и электродом 38, то данному значению растяжки оболочки сильфона соответствует углубление Электрода Ь.э., равное h, чему соответствует глубина погружения анодного пятна в полости 32 реза, равная Н. При включении второго клапана 7 газ из. внутренней полости сильфона через шланг 46 и далее по шлангам 8 и 6 поступает в шланг 41 и попадает в камеру формирования дуги. Отбор газа из внутренней полости 42 сильфона обуславливает уменьшение в ней давления, что приводит к его укорачиванию, вследствие чего наружная оболочка сильфона уменьшает свою длину до значения Вл, при этом глубина утопления электрода возрастает до значения hn. Но так как расход плазмообразующего газа . счет его подачи из внутренней полости сильфона возрастает от Q-, до Qij и при этом возрастает глубина утопления электрода, то данное обстоятельство способствует увеличению проникающ ей способности дуги и при этом анодное пятно на кромке 36 реза изменяет свое расположение и глубина его погружения возрастает до значения Но. Увеличение жесткости столба дуги за счет увеличения углубления электрода и повышения расхода плазмообразующего газа приводит к увеличению жесткости столба дуги, что способствует увеличению угла входа дуги в обрабатываемое изделие, а также крутизна лобовой кромки реза. Расстояние между концом штока первого клапана 2 и второго клапана 7 и осью вращения кулачка и а принимают различнымиj т.е. для клапана 2 численное значение а имеет минимальное значение, а для клапана 7 - а имеет максимальное значение. При этом для каждого нечетного клапана расстояния между концами штока и осью вращения кулачка устанавливают увеличивающимся в направ-i лении вращения кулачка на величину аоп-)-а I, -, а для четных клапанов это П расстояние устанавливают уменьшаюао-а пщимся на величину , поэтому для третьего клапана 9 а для четвертого клапана 12 - , в связи с чем при срабатывании клапанов 9 и 12 давление во внутренней полости сильфона возрастает на меньшую величину, но при этом возрастает отбор плазмообразующего газа от внутренней полости сильфона. Поэтому после срабатывания клапанов 9 и 12 возрастает углубление электрода и расход плазмообразующего газа. Соответственно, при срабатывании предпоследнего 2 клапана 23 и последнего 2р клапана 28 минимальное значение расхода газа Qp р имеет величину 0.,и ему отвечает глубина утопления электрода Q, а максимальному расходу газа Q соответствует глубина утопления электрода При этом глубина погружения анодного пятна возрастает с Н, до 1п Таким образом, при срабатывании последнего.клапана имеет место наибольший отбор плазмообразующего газа из полости сильфона, а глубина растяжки наружной оболочки сильфона изменяет -свое значение с п„, которое, в свою очередь, имеет минимальное значение. Данное обстоятельство и повышение при этом расхода плазмообразующего газа до максимального значения приводят к изменению глубины погружения анодного пятна с Ht2n-i до 1пВ процессе работы данного устрюйства обеспечивают направленное перемещение анодного пятна по лобовой . кромке реза сверху-вниз. А так как при этом все время изменяют условия поддержания дугового разряда, характеризуемые глубиной утопления электрода и расходом плазмообразующего газа,, то изменяет свою крутизну и форма лобовой кромки реза, которая имеет максимальную крутизну после срабатывания последнего клапана и ми нимаяьную крутизну после срабатывани второго клапана. Численное значение угла oL,- между осями клапанов каждой пары, T.e.ct c), принимают равными между собои, кроме последнего значения, кото рое характеризует угол ti, в данном случае угол между осями клапанов 2 и 28. Это-связано с тем, что такое увеличение этого угла, т.е. времени для выхода газа из камеры формирования дуги необходимо, чтобы давление в камере упало до некоторого значения, чтобы при последующем срабатывании первого клапана 2 была обеспечена глубина утопления электрода, равная h. Чем большую глубину имеет значение Н, тем большее значение oin обеспечивают при этом. Дальнейшее срабатывание клапана 2 способствует перемещению анодного пятна в верхнюю часть полости реза, при этом глубина погружения анодного пятна вновь падает до минимального значения. Последующее срабатывание всех клапанов пульсатора вновь обеспечивает направленное перемещение анодного пятна по лобовой кромке реза сверху-вниз. За счет указанного перемещения дуги по лобовой кромке реза получают канавку глубиной Н и шириной В, При этом несмотря на то, что в конце каждого цикла перемещения дуги лобовая кромка реза вертикальна, ее вертикальность обеспечивается при существенно большем значении Н. Наличие перемещенной крутизны лобовой кромки реза обеспечивает хорошие условия удаления расплавленного металла из полости реза, что способствует возможности увеличения максимально возможного значения глубины канавки, выплавляемой при однопроходной резке. Использование предлагаемого устройства обеспечивает получение канавок с отношением S 1.-1,6, что в 1,5 раза повышает максимальную глубину выборки при данной ширине реза по сравнению с базовым объектом, каким является известное устройство,и обеспечивает возможность использования предлагаемого устройства для разделки глубоких поверхностных дефектов. При этом получаемая форма выплавляемых канавок обеспечивает уменьшение расхода сварочных материалов при последующей заварке выплавленных канавок, что существенно повышает экономичность работ- при последующей сварке. Формула изобретения Устройство для ллазменно-дуговой резки, содержащее плазмотрон, в полости которого установлен сильфон, жестко связанный с корпусом плазмотрона, и пульсатор для управления подачей газа в плазмотрон, имеющий четное число клапанов, расположенных по окружности с центром, совпадающим с осью вращения кулачка для взаимодействия со штоками клапанов, один из которых соединен с камерой формирования дуги и полостью сильфона, а также систему подачи плазмообразующего газа, отличающееся тем, что, с целью повышения производительности резки путем увеличения глубины канавки, выплавляемой при 13,9 однопроходной резке, нечетные клапаны соединены с системой подачи плазмообразующего газа и с полостью силь фона, причем расстояния между концами штоков нечетных клапанов и осью вращения кулачка установлены увеличивающимися в направлении вращения кулачка на величину а для четных клапанов эти расстояния установлены уменьшающимися на величину c ft-ci« 1 In n - расстояние между где .(j концом штока клапана и осью вращения кулачка;2 - общее число клапанов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке №2837732 кл. В 23 К 31/10, 12.11.79. 2.Авторское свидетельство СССР по заявке №2839560,кл. В 23 К 31/10, 15.11.79. 3.Авторское свидетельство СССР по заявке № 2772736,кл. В 23 К ЗТ/10, 31.05.79. k. Авторское свидетельство СССР по заявке №2850 33,кл. В 23 К 31/10, 12.12.79 (прототип).

Фиг. 2

Фиг. 8

Авторы

Даты

1982-07-23—Публикация

1980-05-22—Подача