(54) УСТРОЙСТВО ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плазменно-дуговой резки | 1979 |

|

SU854652A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU903041A1 |

| Горелка для плазменно-дуговойРЕзКи | 1979 |

|

SU814628A2 |

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

| Установка для плазменно-дуговой резки | 1978 |

|

SU716746A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU664793A1 |

| ГОРЕЛКА ДЛЯ ГША31^1ЕННО-ДУТОВОЙ PESIOi | 1979 |

|

SU825298A2 |

I

Изобретение относится к сварочной технике, к устройствам, предназначенным для выполнения плазменно-дуговой резки при нестациог рных режимных параметрах процесса.

Известны дозирующие устройства для поочередной подачи газовых или жидких сред, в которых данная подача производится с помощью электромагнитного клапана, питаемого от специального источника напряжения и электрически управляемого при поМОПЩ специального электронного программного устройства, настраиваемого каждый раз только на один из возможных режимов р J.

Однако известные дозирующие устройства (комплексы) .сложны по конструкции, трудоемки в настройке, ненадежны в эксплуатации, громоздки, имеют между рабочей зоной и распределительными клапанами значительные мертвые пространства, препятствующие быстрой смене подаваемой среды.

частота их работы ограничена скоростью срабатывания электромагнитных клапанов. Поэтому использование таких систем при плазменно-дуговой резке малоэффективно из-за появления на кромках реза заметных рисок, связанный с изменением расхода газа изза недостаточной частоты срабатывания данной системы.

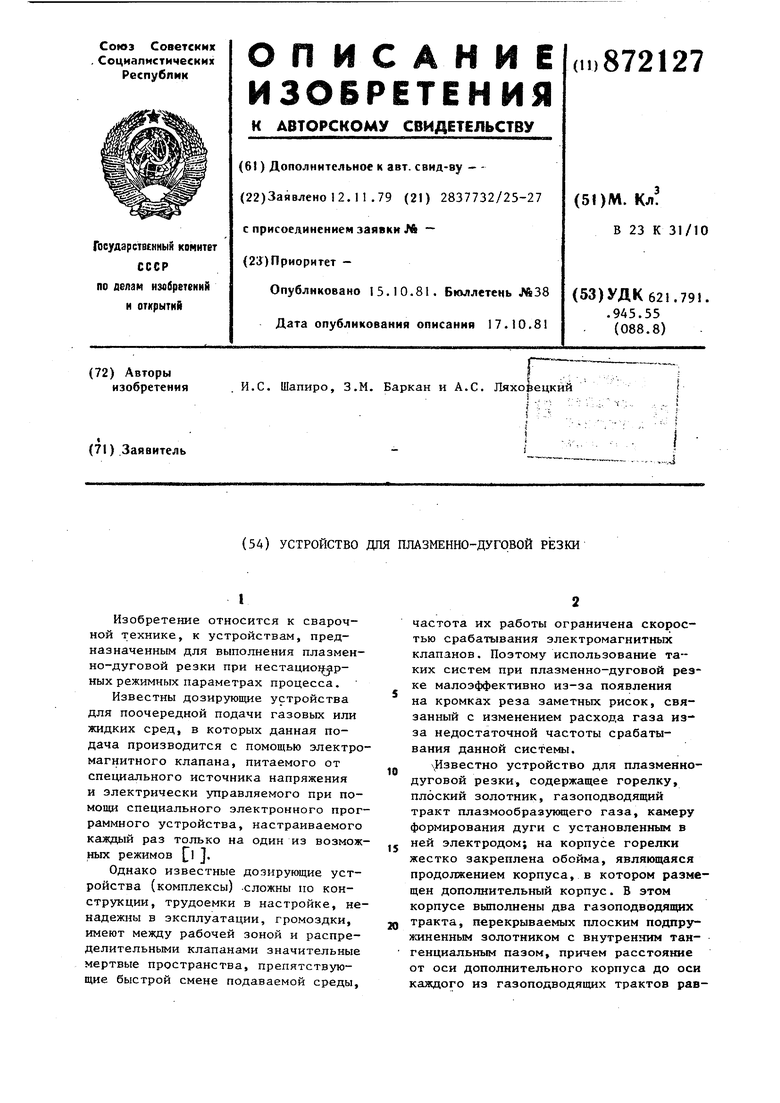

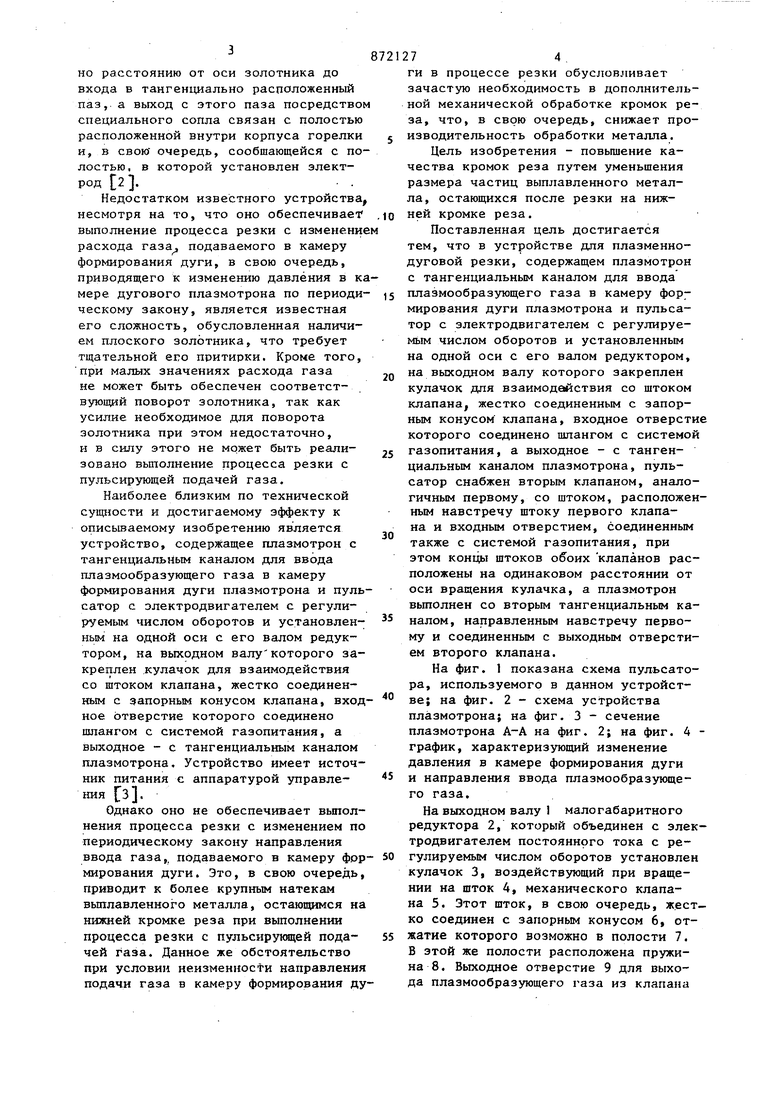

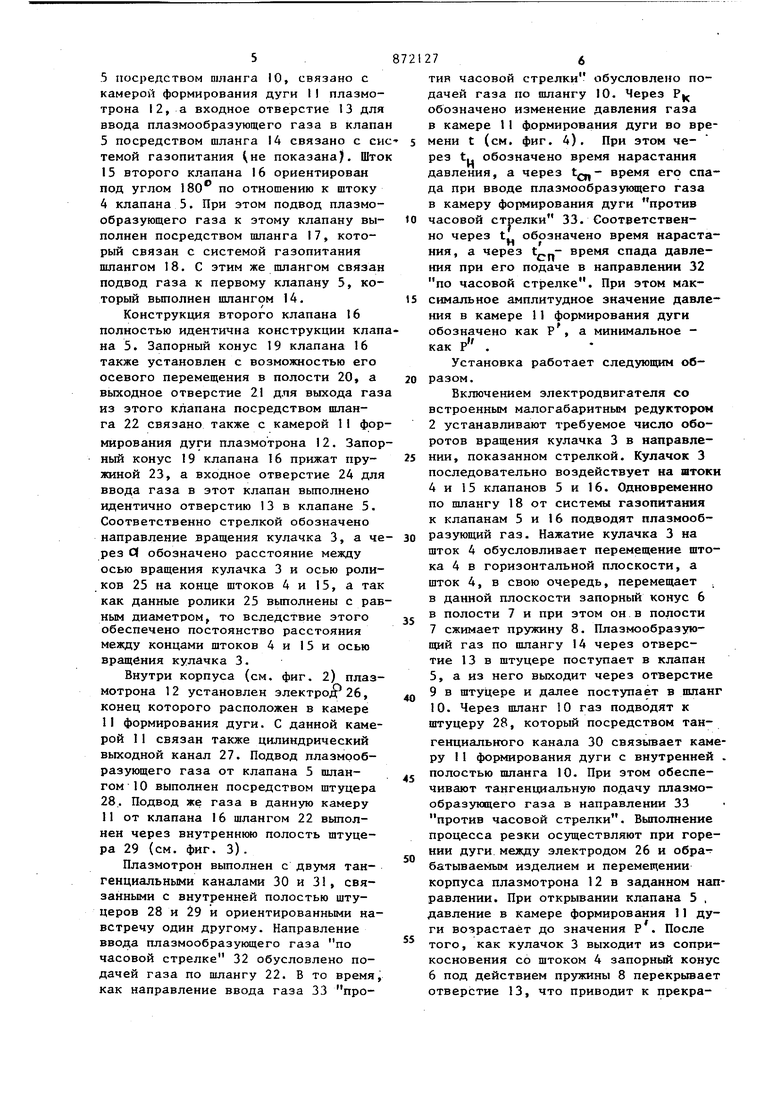

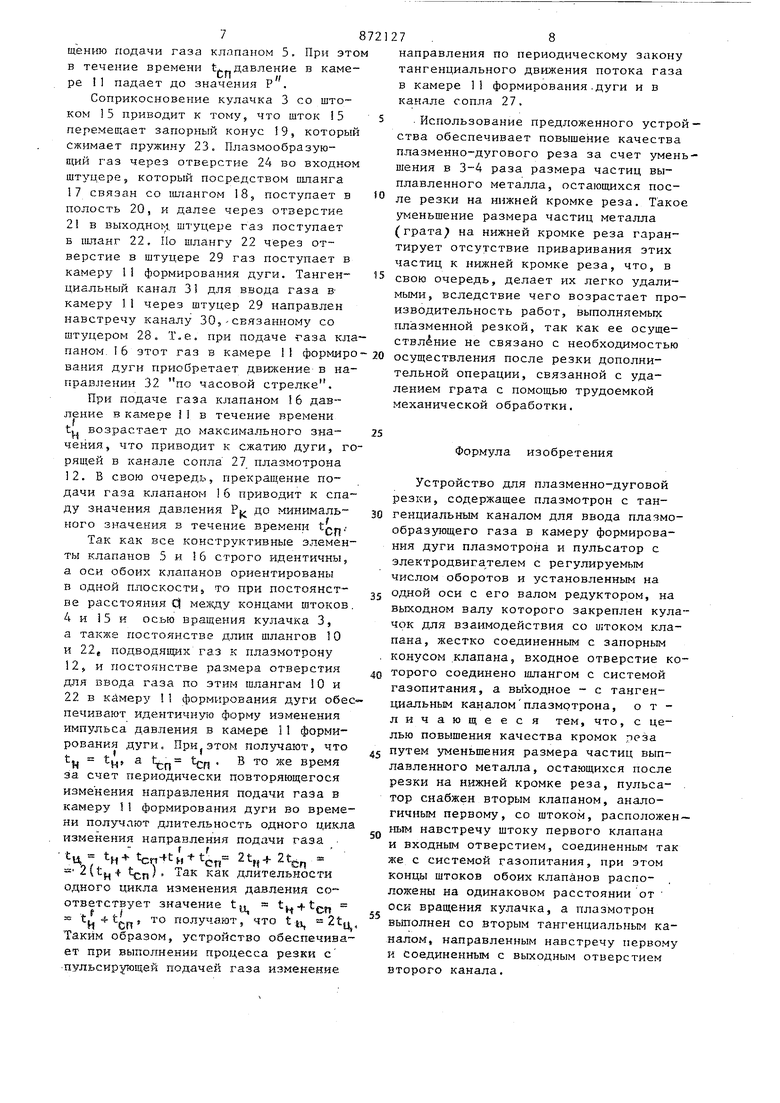

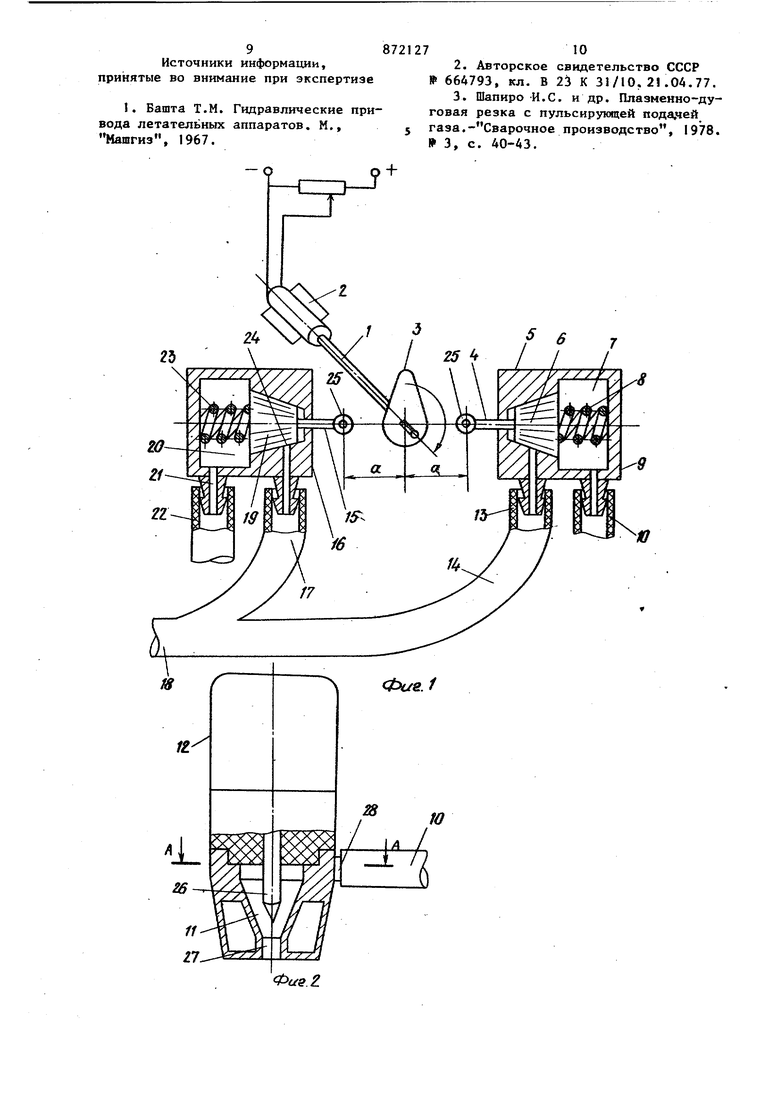

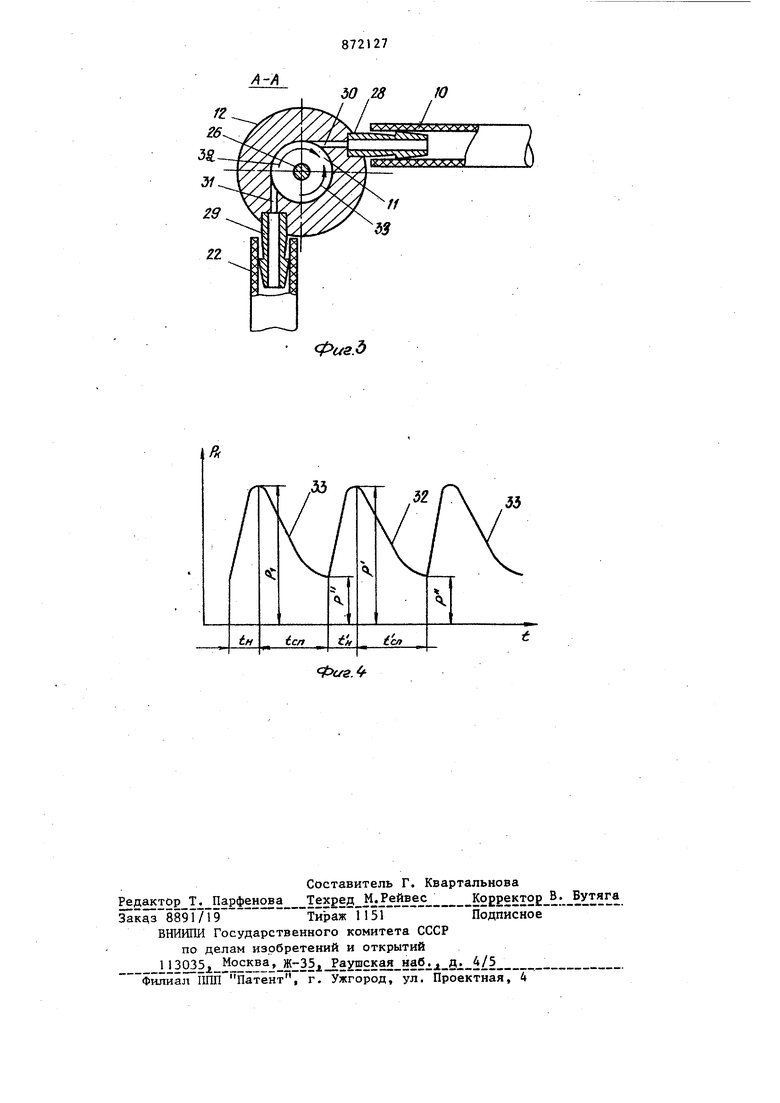

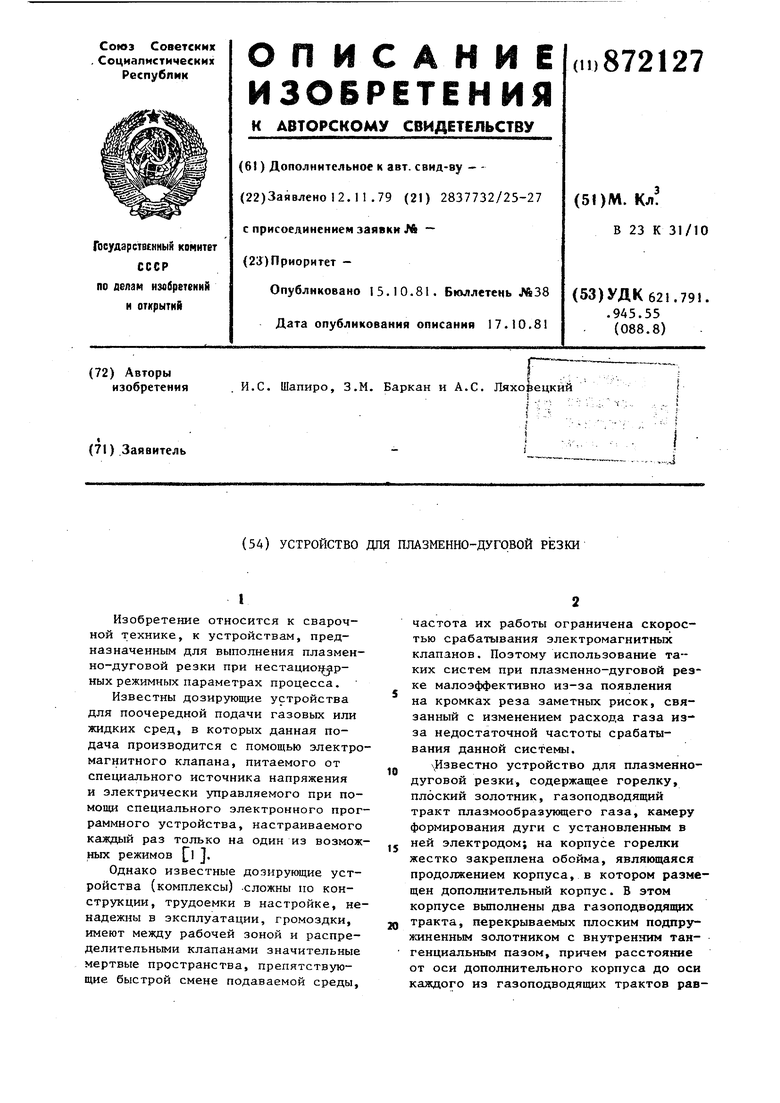

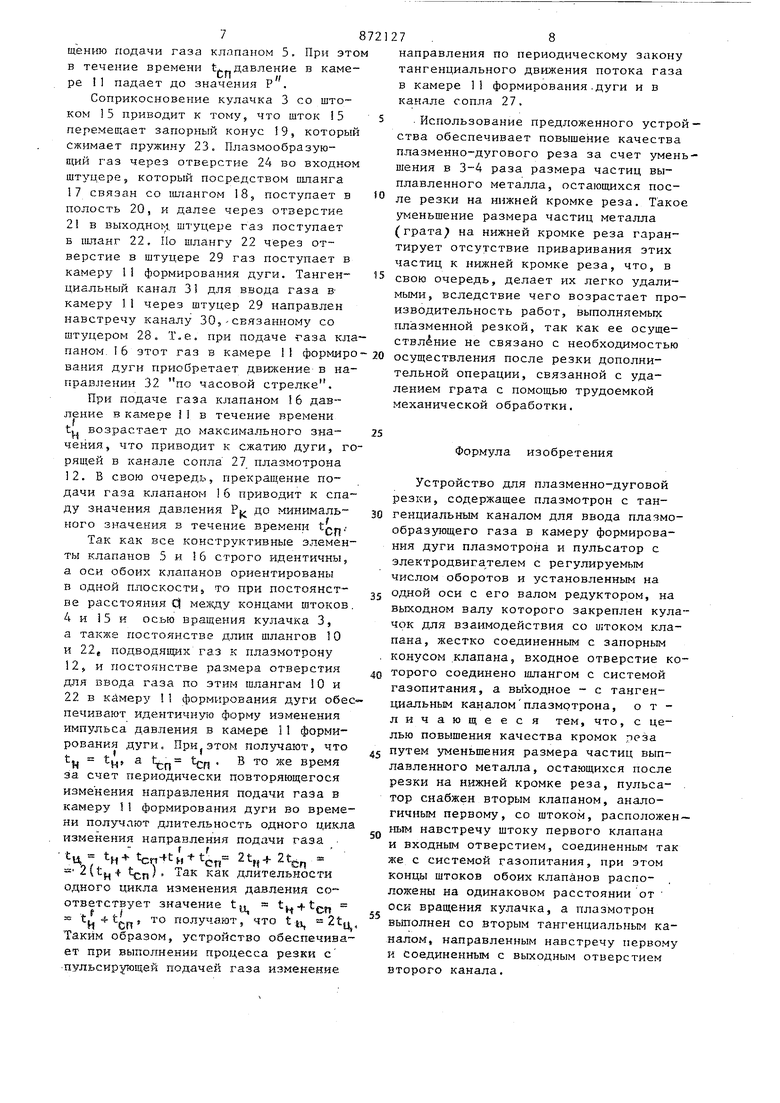

Известно устройство для плазменнодуговой резки, содержащее горелку, плоский золотник, газоподводящий тракт плазмообразующего газа, камеру формирования дуги с установленным в ней электродом; на корпусе горелки жестко закреплена обойма, являющаяся продолжением корпуса, в котором размещен дополнительный корпус. В этом корпусе выполнены два газоподводяпщх тракта, перекрываемых плоским подпружиненным золотником с внутренним тангенциальным пазом, причем расстояние от оси дополнительного корпуса до оси каждого из газоподводящих трактов но расстоянию от оси золотника до входа в тангенциально расположенный паз,, а выход с этого паза посредство специального сопла связан с полостью расположенной внутри корпуса горелки и, в свою очередь, сообшающейся с по лостью, в которой установлен электрод 2. Недостатком известного устройства несмотря на то, что оно обеспечивает выполнение процесса резки с изменени расхода газа подаваемого в камеру формирования дуги, в свою очередь, приводящего к изменению давления в к мере дугового плазмотрона по периоди ческому закону, является известная его сложность, обусловленная наличием плоского золотника, что требует тщательной его притирки. Кроме того, при малых значениях расхода газа не может быть обеспечен соответствующий поворот золотника, так как усилие необходимое для поворота золотника при этом недостаточно, и в силу этого не может быть реализовано вьшолнение процесса резки с пульсирующей подачей газа. Наиболее близким по технической сущности и достигаемому эффекту к описьшаемому изобретению является устройство, содержащее плазмотрон с тангенциальным каналом для ввода плазмообразующего газа в камеру формирования дуги плазмотрона и пуль сатор с электродвигателем с регулируемым числом оборотов и установлен- ным на одной оси с его валом редуктором, на выходном валукоторого закреплен .кулачок для взаимодействия со штоком клапана, жестко соединенным с запорным конусом клапана, вход нов отверстие которого соединено шлангом с системой газопитания, а выходное - с тангенциальным каналом плазмотрона. Устройство имеет источник питания с аппаратурой управлеНИН ГЗ. Однако оно не обеспечивает выполнения процесса резки с изменением по периодическому закону направления ввода газа,, подаваемого в камеру фор мирования дуги. Это, в свою очередь приводит к более крупным натекам вьшлавленного металла, остающимся на нижней кромке реза при выполнении процесса резки с пульсирукнцей подачей газа. Данное же обстоятельство при условии неизменноеtH направлени подачи газа в камеру формирования д 74, ги в процессе резки обусловливает зачастую необходимость в дополнительной механической обработке кромок реза, что, в свою очередь, снижает производительность обработки металла. Цель изобретения - повышение качества кромок реза путем уменьшения размера частиц выплавленного металла, остающихся после резки на нижней кромке реза. Поставленная цель достигается тем, что в устройстве для плазменнодуговой резки, содержащем плазмотрон с тангенциальным каналом для ввода плазмообразующего газа в камеру формирования дуги плазмотрона и пульсатор с злектродвигателем с регулируемым числом оборотов и установленным на одной оси с его валом редуктором, на выходном валу которого закреплен кулачок для взаимодействия со штоком клапана, жестко соединенным с запорным конусом клапана, входное отверстие которого соединено шлангом с системой газопитания, а выходное - с тангенциальным каналом плазмотрона, пульсатор снабжен вторым клапаном, аналогичным первому, со штоком, расположенным навстречу штоку первого клапана и входным отверстием, соединенным также с системой газопитания, при этом концы штоков клапанов расположены на одинаковом расстоянии от оси вращения кулачка, а плазмотрон вьшолнен со вторым тангенциальным каналом, направленным навстречу первому и соединенным с выходным отверстием второго клапана. На фиг. 1 показана схема пульсатора, используемого в данном устройстве; на фиг. 2 - схема устройства плазмотрона} на фиг. 3 - сечение плазмотрона А-А на фиг. 2; на фиг. 4 график, характеризующий изменение давления в камере формирования дуги и направления ввода плазмообразующего газа. На выходном валу 1 малогабаритного редуктора 2, который объединен с электродвигателем постоянного тока с регулируемым числом оборотов установлен кулачок 3, воздействующий при вращении на шток 4, механического клапана 5. Этот шток, в свою очередь, жестко соединен с запорным конусом 6, отжатие которого возможно в полости 7. В этой же полости расположена пружина 8. Выходное отверстие 9 для выхода плазмообразующего газа из клапана 5 5 посредством шланга 10, связано с камерой формирования дуги II плазмотрона 12, а входное отверстие 13 для ввода плазмообразующего газа в клапа 5 посредством шланга 14 связано с си темой газопитания не показана). Што 15 второго клапана 16 ориентирован под углом 180 по отношению к штоку 4 клапана 5. При этом подвод плазмообразующего газа к этому клапану выполнен посредством шланга 17, который связан с системой газопитания шлангом 18. С этим же шлангом связан подвод газа к первому клапану 5, который выполнен шлангом 14. Конструкция второго клапана 16 полностью идентична конструкции клап на 5. Запорный конус 19 клапана 16 также установлен с возможностью его осевого перемещения в полости 20, а выходное отверстие 21 для выхода газ из этого клапана посредством шланга 22 связано также с камерой 11 фор мирования дуги плазмотрона 12. Запор ный конус 19 клапана 16 прижат пружиной 23, а входное отверстие 24 для ввода газа в этот клапан вьшолнено идентично отверстию 13 в клапане 5. Соответственно стрелкой обозначено направление вращения кулачка 3, а че рез С( обозначено расстояние между осью вращения кулачка 3 и осью роликов 25 на конце штоков 4 и 15, а так как данные ролики 25 выполнены с рав ным диаметром, то вследствие этого обеспечено постоянство расстояния между концами штоков 4 и I5 и осью вращения кулачка 3. Внутри корпуса (см. фиг. 2) плазмотрона 12 установлен элeктpo p26, конец которого расположен в камере 1I формирования дуги. С данной камерой 11 связан также цилиндрический выходной канал 27. Подвод плазмообразующего газа от клапана 5 шлангом 10 выполнен посредством штуцера 28. Подвод же газа в данную камеру 11 от клапана 16 шлангом 22 выполнен через внутреннюю полость штуцера 29 (см. фиг. 3). Плазмотрон выполнен с двумя тангенциальными каналами 30 и 31, связанными с внутренней полостью штуцеров 28 и 29 и ориентированными навстречу один другому. Направление ввода плазмообразующего газа по часовой стрелке 32 обусловлено подачей газа по шлангу 22. В то время, как направление ввода газа 33 про76тий часовой стрелки обусловлено подачей газа по шлангу 10. Через Р обозначено изменение давления газа в камере 1I формирования дуги во времени t (см. фиг. 4). При этом через t., обозначено время нарастания давления, а через t,- время его спада при вводе плазмообразующего газа в камеру формирования дуги против часовой стрелки 33. Соотретственно через t. обозначено время нарастания, а через t,,-- время спада давления при его подаче в направлении 32 по часовой стрелке. При этом максимальное амплитудное значение давления в камере 11 формирования дуги обозначено как р , а минимальное как р . Установка работает следующим образом. Включением электродвигателя со встроенным малогабаритным редуктором 2 устанавливают требуемое число оборотов вращения кулачка 3 в направлении, показанном стрелкой. Кулачок 3 последовательно воздействует на штоки 4 и 15 клапанов 5 и 16. Одновременно по шлангу 18 от системы газопитания к клапанам 5 и 16 подводят плазмообразующий газ. Нажатие кулачка 3 на шток 4 обусловливает перемещение щтока 4 в горизонтальной плоскости, а шток 4, в свою очередь, перемещает в данной плоскости запорный конус 6 в полости 7 и при этом он в полости 7 сжимает пружину 8. Плазмообразующий газ по шлангу 14 через отверстие 13 в штуцере поступает в клапан 5, а из него выходит через отверстие 9 в штуцере и далее поступает в шланг 10. Через шланг 10 газ подводят к штуцеру 28, который посредством тангенциального канала 30 связывает камеру 11 формирования дуги с внутренней . полостью шланга 10. При этом обеспечивают тангенциальную подачу плазмообразующего газа в направлении 33 против часовой стрелки. Выполнение процесса резки осуществляют при горении дуги между электродом 26 и обрабатываемым изделием и перемещении корпуса плазмотрона 12 в заданном направлении. При открывании клапана 5 , давление в камере формирования 11 дуги возрастает до значения Р . После того, как кулачок 3 выходит из соприкосновения со штоком 4 запорный конус 6 под действием пружины 8 перекрывает отверстие 13, что приводит к прекращенрпо подачи газа клапаном 5, При эт в течение времени t..,давление в каме СП If ре 1 падает до значения Р , Соприкосновение кулачка 3 со штоком 5 приводит к тому, что шток 5 перемещает запорный конус 9, которы сжимает пружину 23. Плазмообразующий газ через отверстие 24 во входно штуцере, который посредством шланга 17 связан со шлангом 18, поступает в полость 20, и далее через отверстие 2 в выходном, штуцере газ поступает Б пшанг 22. По шлангу 22 через отверстие в штуцере 29 газ поступает в камеру 11 формирования дуги. Тангенциальный канал 3 для ввода газа вкамеру 11 через штуцер 29 направлен навстречу каналу 30,связанному со штуцером 28. Т.е. при подаче газа кл паном. 16 этот газ в камере 1 формир вания дуги приобретает движение в на правлении 32 по часовой стрелке. При подаче газа клапаном I6 давление в камере 1 в течение времени tj, возрастает до максимального значения, что приводит к сжатию дуги, г рящей в канале сопла 27 плазмотрона 12. В свою очередь, прекращение подачи газа клапаном 1 б приводит к спа ду значения давления Р| -f до минимальfтечение времени ного значения Так как .все конструктивные элемен ты клапанов 5 и 16 строго идентичны, а ос.и обоих клапанов ориентированы в одной плоскости 5 то при постоянстве расстояния 0 меяоду концами штоков 4 и 15 и осью вращения кулачка 3, а также постоянстве длин шлангов 10 и 22, подБодящг-пс газ к плазмотрону 12, и постоянстве размера отверстия для ввода газа по этим шлангам 10 и 22 в камеру 1 форм1;рования дуги обе печивают идентичную форму изменения импульса давления в камере 11 формиПри этом получают, что рования дуги В то же время Ч -Н сп п за счет периодически повторяющегося изменения направления подачи газа в камеру 11 формирования дуги во време ни получают длительность одного цикл изменения направления подачи газа . t tf, -ь tcn-tt н f .- 21,,ч- 2U - п длительности одного цикла изменения да.влени.ч соответствует значение t Чц i, , то получают, что t jj3, - Zt 4l Чп Таким образом, устройство обеспечива ет при выполнении процесса резки с пульсиругощей подачей газа изменение направления по периодическому закону тангенциального движения потока газа в камере 11 формирования.дуги и в канале сопля 27. Использование предложенного устройства обеспечивает повышение качества плазменно-дугового реза за счет уменьшения в 3-4 раза размера частиц выплавленного металла, остающихся после резки на нижней кромке реза. Такое уменьшение размера частиц металла (грата на нижней кромке реза гарантирует отсутствие приваривания этих частиц к нижней кромке реза, что, в свою очередь, делает их легко удалимыни, вследствие чего возрастает производительность работ, выполняемых плазменной резкой, так как ее осуществление не связано с необходимостью осуществления после резки дополнительной операции, связанной с удалением грата с помощью трудоемкой механической обработки. Формула изобретения Устройство для плазменно-дуговой резки, содержащее плазмотрон с тангенциальным каналом для ввода плазмообраз тощего газа в камеру формирования дуги плазмотрона и пульсатор с электродвигателем с регулируемым числом оборотов и установленным на одной оси с его валом редуктором, на выходном валу которого закреплен кулачок для взаимодействия со штоком клапана, жестко соединенным с запорным конусом клапана, входное отверстие которого соединено шлангом с системой газопитания, а выходное - с тангенциальным каналомплазмотрона, отличающееся тем, что, с целью повышения качества кромок .прза путем уменьшения размера частиц выплавленного металла, остающихся после резки на нижней кромке реза, пульсатор снабжен вторым клапаном, аналогичным первому, со штоком, расположен.ным навстречу штоку первого клапана и входным отверстием, соединенным так же с системой газопитания, при этом концы штоков обоих клапанов расположены на одинаковом расстоянии от оси вращения кулачка, а плазмотрон вьшолнен со вторым тангенциальным каналом, направленным навстречу первому н соединенным с выходным отверстием второго канала.

Источники информации, принятые во внимание при экспертизе

Фи9.2.

664793, кл, В 23 К 31/10.21.04.77.

газа.- Сварочное производство, 1978. 3, с. 40-43. 9 8

ЬО .28

Фие.Ь

Фиг.

Ю

г

agQSQCirYVYK у V4vJ/

ЬЬ

Авторы

Даты

1981-10-15—Публикация

1979-11-12—Подача