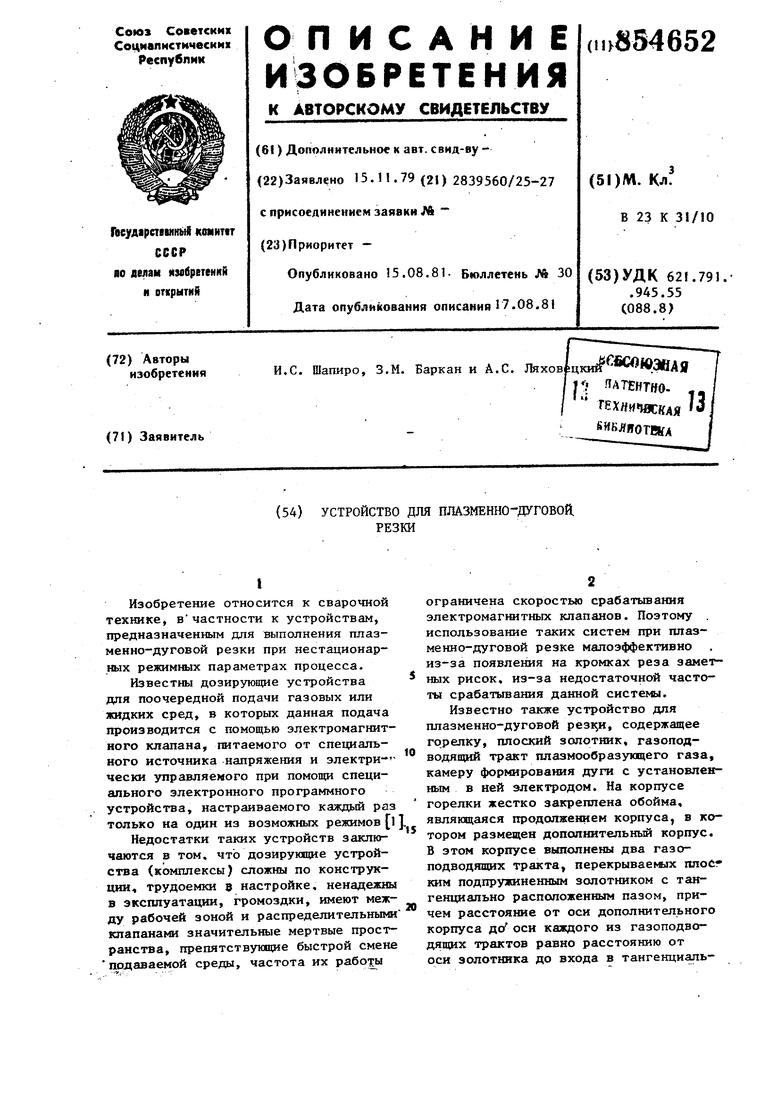

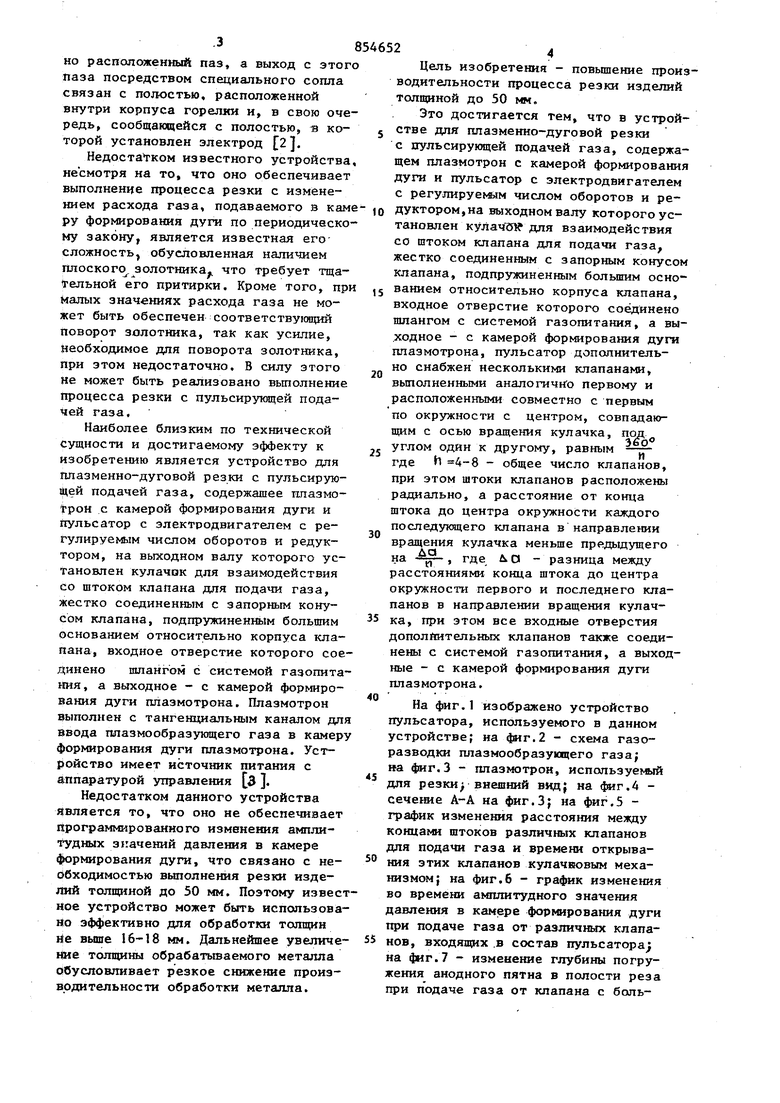

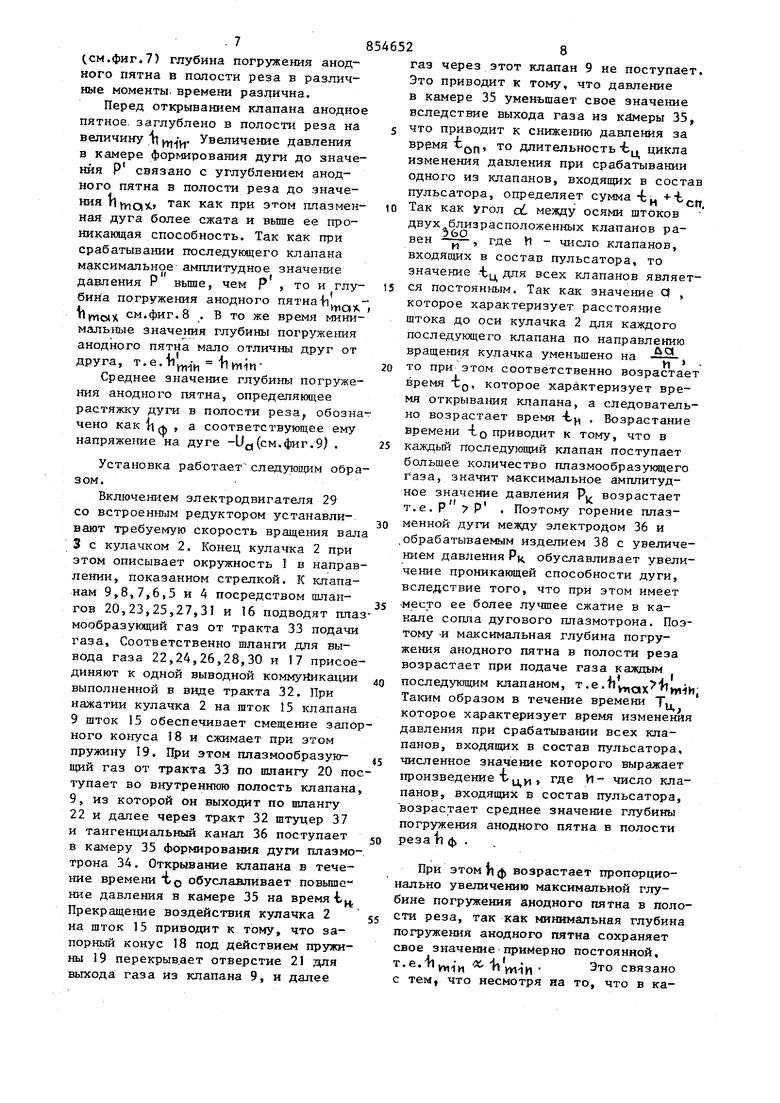

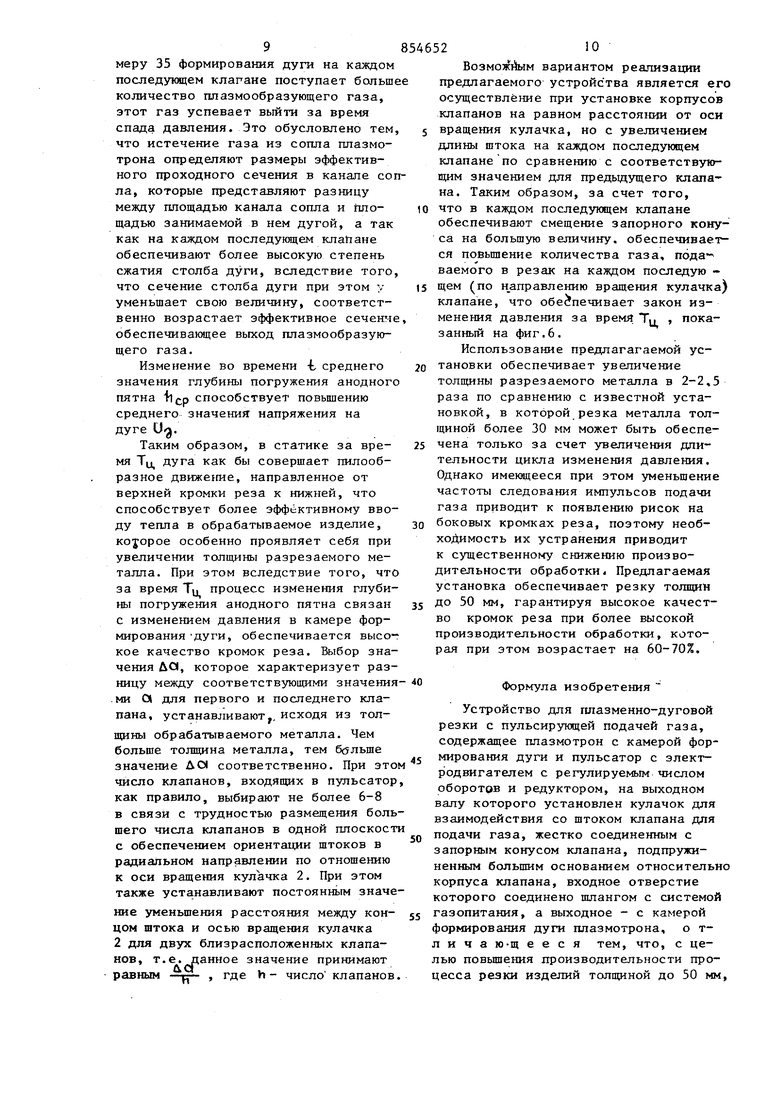

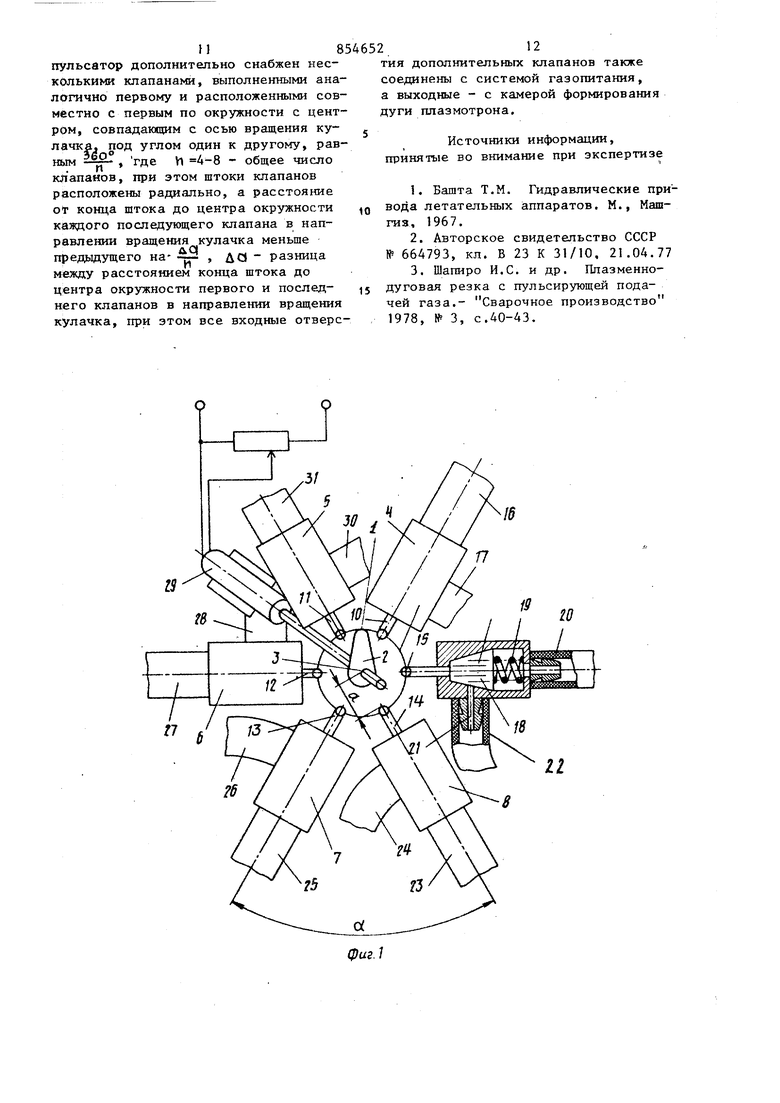

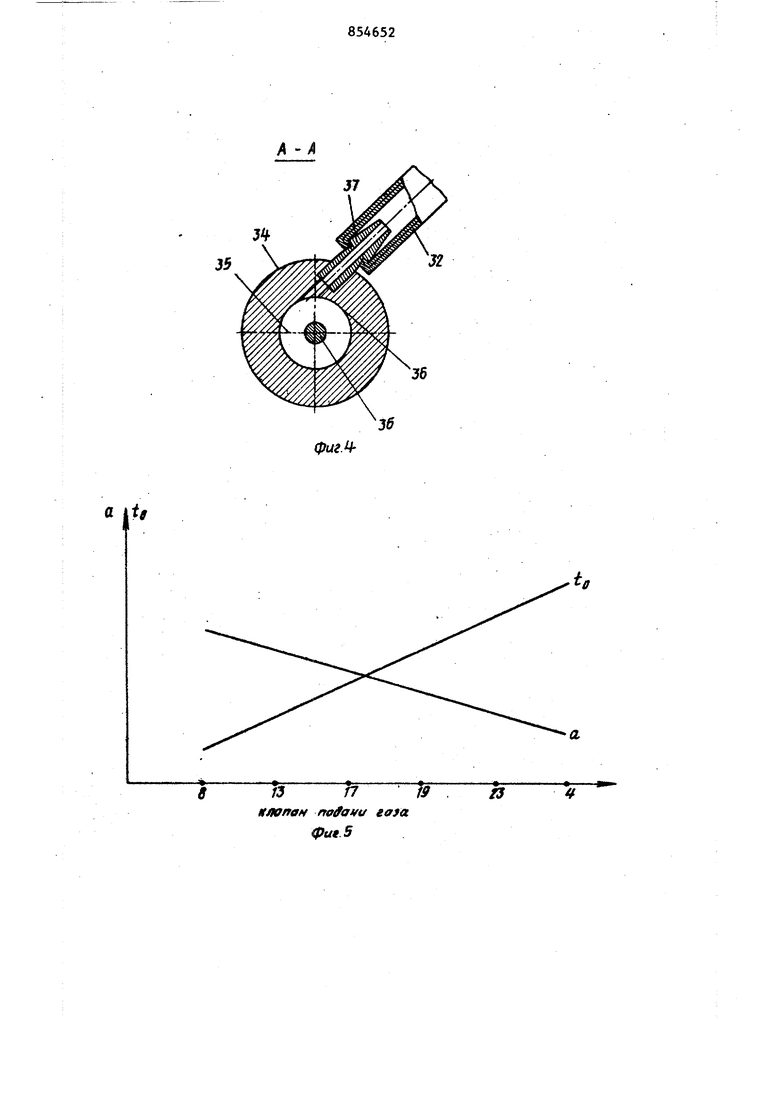

Изобретение относится к сварочной технике, вчастности к устройствам, предиазначеиным для выполнения плазменно-дуговой резки при нестационарных режимш 1х параметрах процесса. Известны дозирующие устройства для поочередной подачи газовых или жидких сред, в которых данная подача производится с помощью электромагнитного клапана, питаемого от специального источника напряжения и электри-чески управляемого при помощи специального электронного программного устройства, настраиваемого каждый раз только на один из возможных режимов {l Недостатки таких устройств заклкгчаются в том. что дозирующие устройства (комплексы) сложны по конструкции, трудоемки 9 настройке, ненадежны в эксплуатации, громоздки, имеют между рабочей зоной и распределительными кпапаиами значительные мертвые пространства, препятствующие быстрой смене подаваемой среды, частота их рабодл ограничена скоростью срабатывания электромапштных клапанов. Поэтому . использование таких систем при плазменно-дуговой резке малоэффективно из-за появления на кромках реза заметных рисок, из-за недостаточной частоты срабатывания данной системы. Известно также устройство для плазменно-дуговой , содержащее горелку, плоский золотник, газоподводящий тракт Ш1г1змообразук1цего газа, камеру формироваиия дуги с установленным в ней электродом. На корпусе горелки жестко закреплена обойма, являющаяся продолжением корпуса, в котором размещен допопиительный корпус. В этом корпусе выполнены два газоподводящих тракта, перекрываемых imocr КИМ подпружиненным золотником с тангенциально распсхпоженным пазом, причем расстояние от оси дополнительного корпуса до оси каждого из газоподводящих трактов равно расстоянию от оси золотника до входа в тангенциаль3но расположенный паз, а выход с этог паза посредством специального сопла связан с полостью, расположенной внутри корпуса горелии и, в свою оче редь, сообщающейся с полостью, в которой установлен электрод . Недоста гком известного устройства несмотря на то, что оно обеспечивает выполнение процесса резки с изменением расхода газа, подаваемого в кам РУ формирования дуги по периодическо му закону, является известная его сложность, обусловленная наличием ЧТО требует тщаплоского, золотника тельной его притирки. Кроме того, пр Малых значениях расхода газа не может быть обеспечен соответствуютщй поворот золотника, так как усилие, необходимое для поворота золотника, при этом недостаточно. В силу этого не может быть реализовано вьшолнение Процесса резки с пульсирующей подачей газа. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для Плазменно-дуговой резки с пульсирующей подачей газа, содержащее тшазмоtpoH с камерой формирования дуги и пульсатор с электродвигателем с регулируемым числом оборотов и редуктором, на выходном валу которого установлен кулачок для взаимодействия со штоком клапана для подачи газа, жестко соединенным с запорным конусом клапана, подпружиненным большим основанием относительно корпуса клапана, входное отверстие которого сое динено шлангом с системой газопита ния, а выходное - с камерой формирования дуги плазмотрона. Плазмотрон выполнен с тангенциальным каналом дл ввода плазмообразукяцего газа в камер формирования дуги плазмотрона. Устройство имеет источник питания с аппаратурой управления З . Недостатком данного устройства является то, что оно не обеспечивает программированного изменения амплитудных значений давления в камере формирования дуги, что связано с необходимостью выполнения резки изделий толщиной до 50 мм. Поэтому извес ное устройство может быть использова но эффективно для обработки толщин не выше 16-18 мм. Дальнейшее увеличе мне толщины обрабатьюаемого металла обусловливает резкое снижение производительности обработки металла. 2 Цель изобретения - повьшение производительности процесса резки изделий толщиной до 50 мм. Это достигается тем, что в устройстве для ппазменно-дуговой резки с пульсирующей подачей газа, содержащем плазмотрон с камерой формирования дуги и пульсатор с электродвигателем с регулируемым числом оборотов и редуктором,на выходном валу которого установлен кулач СЯ для взаимодействия со штоком клапана для подачи газа, жестко соединенным с запорным конусом клапана, подпружиненным большим основанием относительно корпуса клапана, входное отверстие которого соединено шлангом с системой газопитания, а выходное - с камерой формирования дуги плазмотрона, пульсатор дополнительно снабжен несколькими клапанами, выполненными аналогично первому и расположенными совместно с первым по окружности с центром, совпадающим с осью вращения кулачка, под углом один к другому, равным -гр где И 4-8 - общее число клапанов, при этом штоки клапанов расположены радиально, а расстояние от конца щтока до центра окружности каждого последующего клапана в направлении вращения кулачка меньше предьщущего на где D - разница между расстояниями конца штока до центра окружности первого и последнего клапанов в направлении вращения кулачка, при этом все входные отверстия дополнительных клапанов также соединены с системой газопитания, а выходные - с камерой формирования дуги плазмотрона. На фиг,1 изображено устройство пульсатора, используемого в данном устройстве; на г,2 - схема газоразводки плазмообразующего газа; на фнг.З - плазмотрон, используе1 |й для резки) внешний вцд; на фиг.4 сечею1е А-А на фиг.З} на фиг,5 график изменения расстояния между концами штоков различных клапанов для подачи газа и времени открывания этих клапанов кулачвювым механизмом} на фиг.6 - график изменения во времени амплитудного значения давления в камера формирования дуги при подаче газа от различных клапанов, входящих .в состав пульсатора на фиг.7 - изменение глубины погружения анодного пятна в полости реза при подаче газа от клапана с большим расстоянием между концом штока и осью вращения кулачка; на фиг.8 то же, с меньшим расстоянием между концом штока и осью вращения кулачка: на фиг.9 - график изменения сре него значения напряжения на дуге и глубины погружения анодного пятна в полости реза, обеспечиваемое при подачегаза от раличных клапанов, входящих в состав пульсатора. Позицией 1 {см.фиг.1) обозначена окружность, описываемая концом кулачка 2 при его вращении в направлении показанном стрелкой, вала 3 редуктора. Каждый из клапанов 4-9, входящих в состав пульсатора,ориентирован в плоскости перпендикулярной валу 3. Клапаны 4-9 расположены по окружности равномерно под углом один к другому-pf-, где и - общее число клапанов. В данном случае И 6. При этом штоки 10-15 располо жены радиально. Подвод плазмообразу щего газа выполнен шлангом 16, а шлангом 17 выполнен отвод газа. По конструкции все клапаны выполнены строго идентичными. При этом шток 1 клапана 9 жестко соединен с запорны конусом 18, которьй подпружинен пру жиной 19. Подвод газа к клапану 9 выполнен шлангом 20, а запорный конус 1В установлен для перекрытия им выходного отверстия 21, связанного с выходным шлангом 22 при отжатии пружины 19. В следующем клапане 18 подвод газ.а выполнен шлангом 23, а отвод шлангом 24, Посредством шла га 25 газ подведен к клапану 7, с к торым связан шланг 26 отвода газа от этого клапана. К клапану 6 газ подведен шлангом 27, а отвод газа выполнен шлангом 28. Электродвигате 29 с регулируемым числом оборотов объединен в одном корпусе с малогабаритным редуктором, на выходном валу 3 которого жестко закреплен кулачок 2. От клапана 5 отвод плазмообразующего газа вьшолнен шлангом 30, а подвод к нему газа - шлангом 31. Шпанги 17,30,28,26,24 и 22 для отвода газа от каждого из клапанов объединены в одну общую магистрапь - тракт 32 (см.фиг.2).Соответ ственно с трактом 33 подачи газа соединены шланги подвода газа 20, 23,25,27,31 и 16, посредством которых газ подведен к клапанам 9,8,7, 6,5 и 4 соответственно. Тракт подачи газа 33,соединен с баллоном со сжатым газом, либо с цеховой системой газопитания.

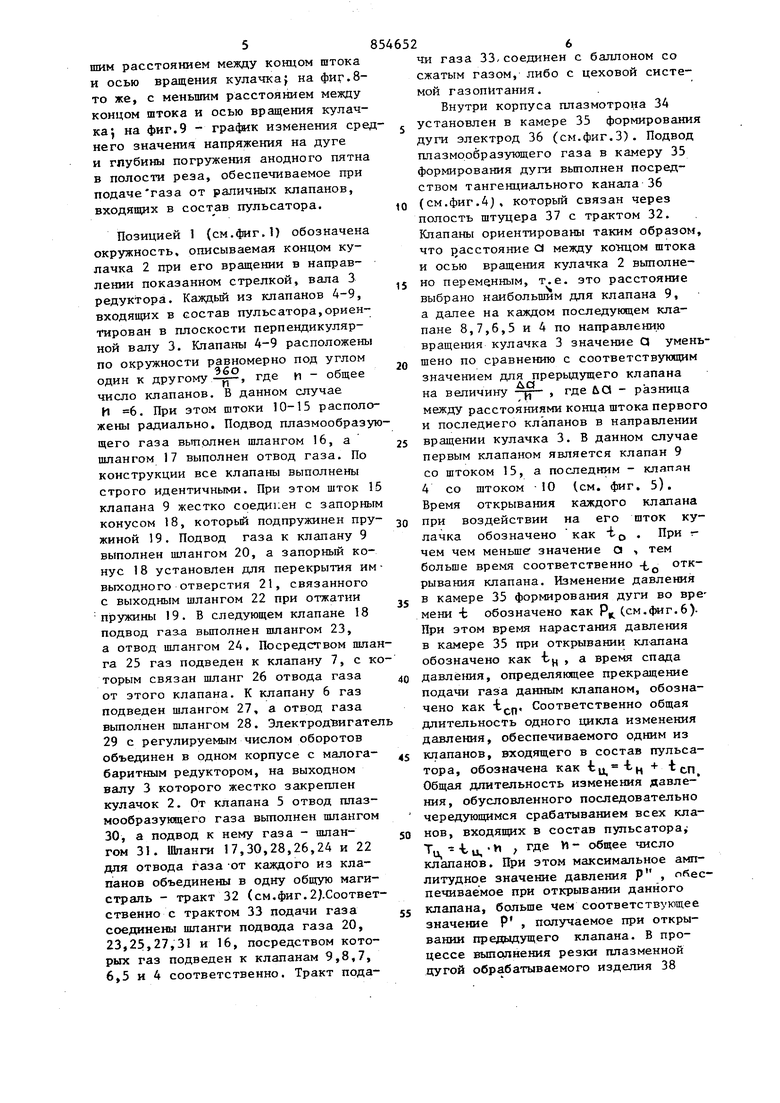

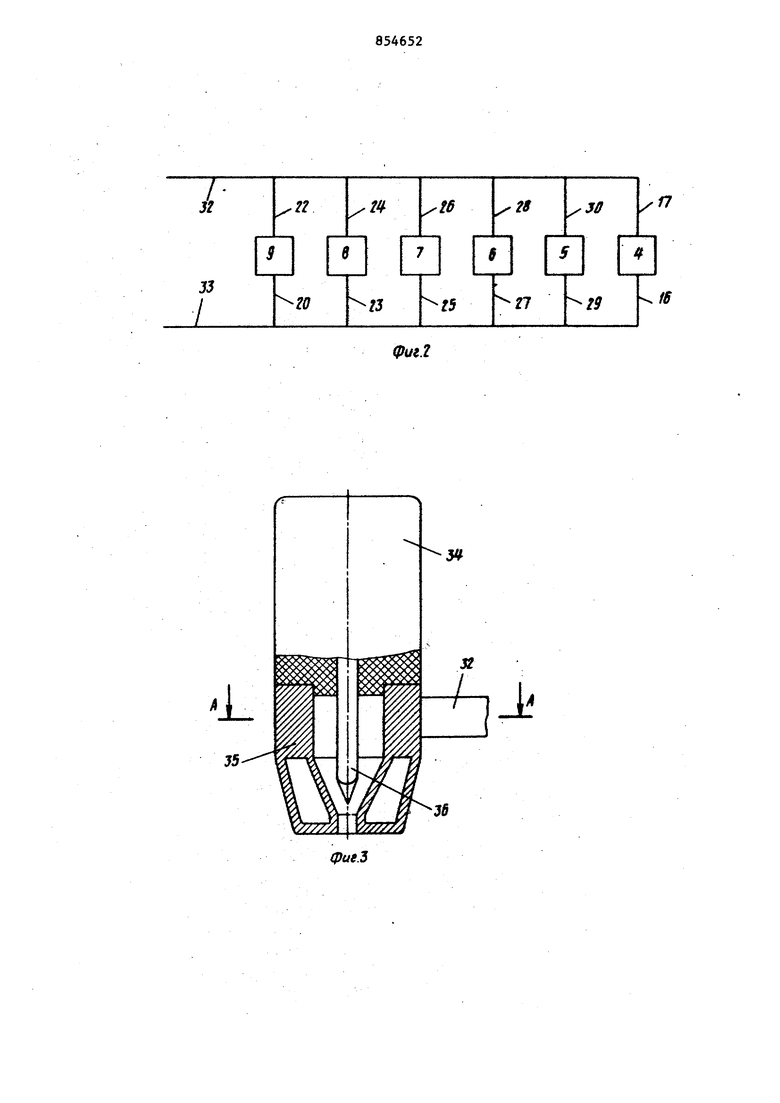

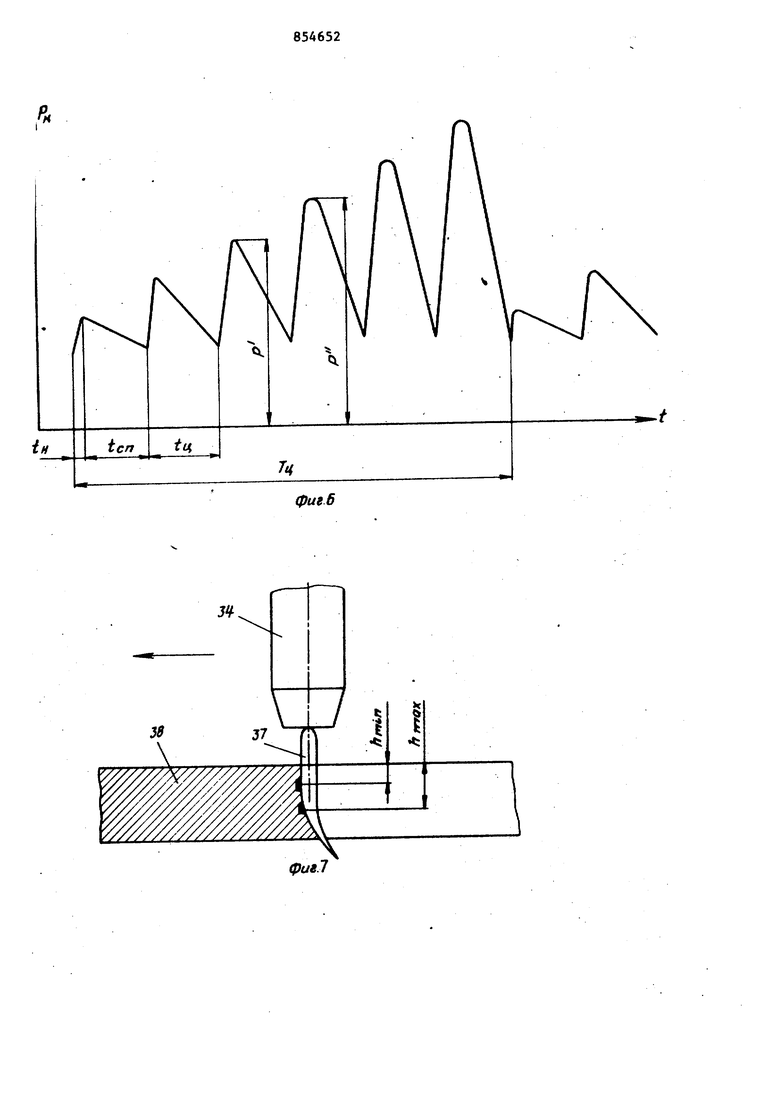

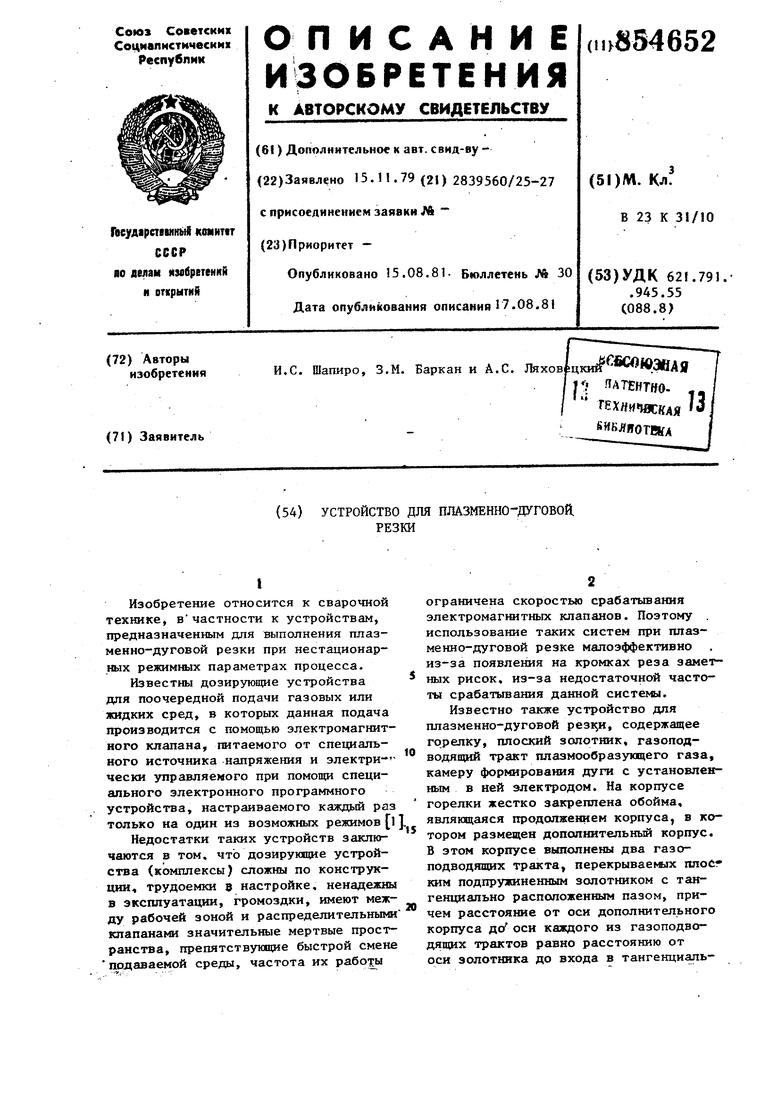

Внутри корпуса плазмотрона 34 установлен в камере 35 формирования дуги электрод 36 (см.фиг.3). Подвод плазмообразующего газа в камеру 35 формирования дуги выполнен посредством тангенциального канала 36 (см.фиг.4), который связан через полость штуцера 37 с трактом 32. Клапаны ориентированы таким образом, что {засстояние d между штока и осью вращения кулачка 2 выполнено переменным, т.е. это расстояние выбрано наибольшим для клапана 9, а далее на каждом последующем клапане 8,7,6,5 и 4 по направлению вращения кулачка 3 значение Q уменьшено по сравнению с соответствующим значением для прерьщущего клапана на величину , где йО - разница между расстояниями конца штока первого и последнего клапанов в направлении вращении кулачка 3. В данном случае первым клапаном является клапан 9 со штоком 15, а последним - клапян 4 со штоком 10 (см. фиг, 5). Время открывания каждого клапана при воздействии на его шток кулачка обозначено как t . При гчем чем меньше значение а , тем больше время соответственно -(; открывания клапана. Изменение давления в камере 35 формирования дуги во времени -fc обозначено как Р (см.фиг.6). При этом время нарастания давления в камере 35 при открывании кл-апана обозначено как Ъц , а время спада давления, определяющее прекращение подачи газа данным клапаном, обозначено как Соответственно общая длительность одного цикла изменения давления, обеспечиваемого одним из ., входящего в состав пульсаклапанов, тора, обозначена как + с,п Общая длительность изменения давления, обусловленного последовательно чередующимся срабатыванием всех кланов, входящих в состав пульсатора Тц :: -t ц . Я , где V - общее число клапанов. При этом максимальное амплитудное значение давления Р , обеспечиваемое при открывании данного клапана, больше чем соответствуюш,ее значение Р , получаемое при открывании предыдущего клапана. В процессе выполнения резки плазменной дугой обрабатываемого изделия 38 см.фиг.) глубина погружения анодного пятна в полости реза в различные моменты, времени различна. Перед открыванием клапана анодное пятное. заглублено в полости реза на величину Ь )ы. Увеличение давления в камере формирования дуги до значения Р связано с углублением анодного пятна в полости реза до значения11уу,0, так как при этом плазменная дуга более сжата и вьше ее проникающая способность. Так как при срабатывании последующего клапана максимальное амплитудное значение давления Р вьше, чем Р , то и глубина погружения анодного пятна у fnocf, см.фиг. 8 , В то же время минимальные значения глубины погружеьшя анодного пятна мало отличны друг от .e.ll Друга, Среднее значение глубины погружения анодного пятна, определяющее растяжку дуги в полости реза, обозна чено как ф , а соответствующее ему напряжегше на дуге (cM,r,9) , Установка работаетследуюящм обра зом. Включением электродвигателя 29 со встроентлм редуктором устанавливают требуемую скорость вращения вал 3 с кулачком 2. Конец кулачка 2 при этом описывает окружность 1 в направ лении, показанном стрелкой. К loianaнам 9,8,7,6,5 и 4 посредством шлангов 20,23,25,27,31 и 16 подводят гота мообразующий газ от тракта 33 подачи газа. Соответственно шланги для вывода газа 22,24,26,28,30 и 17 присое диняют к одной выводной коммуникации выполненной в виде тракта 32. При нажатии кулачка 2 на шток 15 клапана 9 шток 15 обеспечивает смещение запо ного 18 и сжимает при этом пружину 19. При этом плазмообразующий газ от тракта 33 по шлаигу 20 по тупает во внутреннюю полость клапана 9, из которой он выходит по шлангу 22 и далее через тракт 32 штуцер 37 и тангенциальный канал 36 поступает в камеру 35 формирования дуги плазмо трона 34. Открывание клапана в течение времени i. о обуславливает повьппе ние давления в камере 35 на время i.j Прекращение воздействия кулачка 2 иа шток 15 приводит к тому, что запорный конус 18 под действием пружины 19 перекрыв.ает отверстие 21 для выхода газа из клапана 9, и далее газ через этот клапан 9 не поступает. Это приводит к тому, что давление в камере 35 уменьшает свое значение вследствие выхода газа из камеры 35, что приводит к снижению давления за вррмя , то длительность Ьц цикла изменения давления при срабатывании одного из клапанов, входящих в состав пульсатора, определяет сумма -fc, Так как угол of, между осями штоков двух близрасположенкых клапанов равен ---, где И - число клапанов, входящих в состав пульсатора, то значение --Ьц для всех клапанов является постоянным. Так как значение Q , которое характеризует расстояние штока до оси кулачка 2 для каждого последуклцего клапана по направлению вращения кулачка уменьшено на то при этом соответственно возрастает время TQ, которое характеризует время открывания ютапана, а следовательно возрастает время 4, . Возрастание времени -to приводит к тому, что в каждый последуюп й клапан поступает большее количество плазмообразующего газа, значит максимальное амплитудное значение давления Р возрастает т.е. Р Р . Поэтому горение плазменной дуги между электродом 36 и обрабатываемым изделием 38 с увеличением давления Рц обуславливает увеличение проникающей способности дуги, вследствие того, что при этом имеет место ее более лучшее сжатие в канале сопла дугового плазмотрона. Поэтому -и максимальная глубина погружения анодного пятна в полости реза возрастает при подаче газа каждым последующим клапаном, т.е . )(,ц Таким образом в течение времени Т которое характеризует время изменения давления при срабатывании всех клапанов, входящих в состав пульсатора, чис-ченное значение которого выражает произведение Ьц, , где И- число клапанов, входящих в состав пульсатора, возрастает среднее значение глубины погружения анодного пятна в полости реза Ь ф . . При этом ii(j возрастает пропорционально увеличению максимальной глубине погружения анодного пятна в полости реза, так как минимальная глубина погружения анодного пятна сохраняет свое значение-примерно постоянной. .e.il Это связано с теМ| что несмотря на то, что в ка9меру 35 формирования дуги на каждом последующем клапане поступает больш количество плазмообразующего газа, этот газ успевает выйти за время спада давления. Это обусловлено тем что истечение газа из сопла плазмотрона определяют размеры эффективного проходного сечения в канале со ла, которые представляют разницу меяоду площадью канала сопла и Площадью занимаемой в нем дугой, а так как на каждом последующем клапане обеспечивают более высокую степень сжатия столба дуги, вследствие того что сечение столба дуги при этом у уменьшает свою величину, соответственно возрастает эффективное сеченч обеспечивающее выход плазмообразующего газа. Изменение во времени -t среднего значения глубины погружения анодног пятна Ьф способствует повышению среднего значения напряжения на дуге и. Таким образом, в статике за время TU дуга как бы совершает пилообразное движе1гае, направленное от верхней кромки реза к нижней, что способствует более эффективному вводу тепла в обрабатываемое изделие, которое особенно проявляет себя при увеличении толщины разрезаемого металла. При этом вследствие того, чт за время Т, процесс изменения глубины погружения анодного пятна связан с изменением давления в камере формирования дуги, обеспечивается высокое качество кромок реза. Выбор значения да, которое характеризует разницу между соответствующими значения .ми CS для первого и последнего клапана, устанавливают,, исходя из толщины обрабатываемого металла. Чем больше толщина металла, тем б(5льше значение ЛО1 соответственно. При это число клапанов, входящих в пульсатор как правило, выбирают не более 6-8 в связи с трудностью размещения боль шего числа клапанов в одной плоскост с обеспечением ориентации штоков в радиальном направлении по отношению к оси вращения кулачка 2. При этом также устанавливают постоянньгм значе ние уменьшения расстояния между концом штока и осью вращения кулачка 2 для двух близрасположент 1х клапанов. Т.е. данное значение принимают равным - , где h- число клапанов 2 Возможным вариантом реализации предлагаемого устройства является его осуществление при установке корпусов клапанов на равном расстоянии от оси вращения кулачка, но с увеличением длины штока на каждом последующем клапане по сравнению с соответствующим значением для предьщущего клапана. Таким образом, за счет того, что в каждом последующем клапане обеспечивают смещение запорного конуса на большую величину, обеспечивается повьш1ение количества газа, п6да ваемого в резак на каждом последую щем (по н аправлению вращения кулачка) клапане, что обеспечивает закон изменения давления за время Ти , показанный на фиг.6. Использование предлагагаемой установки обеспечивает увеличение толщины разрезаемого металла в 2-2,5 раза по сравнению с известной установкой, в которой резка металла толщиной более 30 мм может быть обеспечена только за счет увеличения длительности цикла изменения давления. Однако имеющееся при зтом уменьшение частоты следования импульсов подачи газа приводит к появлению рисок на боковых кромках реза, поэтому необходимость их устранения приводит к существенному снижению производительности обработки. Предлагаемая установка обеспечивает резку толщин до 50 мм, гарантируя высокое качество кромок реза при более высокой производительности обработки, которая при этом возрастает на 60-70%, Формула изобретения Устройство для гшазменно-дуговой резки с пульсирующей подачей газа, содержащее плазмотрон с камерой формирования дуги и пульсатор с электродвигателем с регулируемым числом оборотов и редуктором, на выходном валу которого установлен кулачок для взаимодействия со штоком клапана для подачи газа, жестко соединенным с запорным конусом клапана, подпружиненным большим основанием относительно корпуса клапана, входное отверстие которого соединено шлангом с системой газопитания, а выходное - с камерой ормирования дуги плазмотрона, о тичаю-щееся тем, что, с цеью повьш1ения производительности проесса резки изделий толщиной до 50 мм.

пульсатор дополнительно снабжен несколькими клапанами, выполненными аналогично первому и расположенными совместно с первым по окружности с центром, совпадающим с осью вращения кулачка, под углом один к другому, равным ;Р- , где Vl 4-8 - общее число клапанов, при этом штоки клапанов расположены радиально, а расстояние от конца штока до центра окружности каждого последующего клапана в направлении вращения кулачка меньше

лС|

предыдущего на- - , ДО разница между расстоянием конца штока до центра окружности первого и последнего клапанов в направлении вращения кулачка, при этом все входные отверстия дополнительных клапанов также соединены с системой гаэопитания, а выходные - с камерой формирования дуги плазмотрона.

Источники информации, принятые во внимание при экспертизе

1.Башта Т.М. Гидравлические привода летательных аппаратов. М., Машгиз, 1967.

2.Авторское свидетельство СССР

№ 664793, кл. В 23 К 31/10, 21.04.77

3.Шапиро И.С. и др. Плазменнодуговая резка с пульсирующей подачей газа.- Сварочное производство 1978, № 3, с.40-43.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU872127A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU903041A1 |

| Установка для плазменно-дуговой резки | 1978 |

|

SU716746A1 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| Способ плазменно-дуговой обработ-Ки | 1979 |

|

SU812482A1 |

| Способ плазменно-дуговой резки | 1976 |

|

SU580070A1 |

| Горелка для плазменно-дуговойРЕзКи | 1979 |

|

SU814628A2 |

| Способ плазменно-дуговой поверхностной резки | 1979 |

|

SU854651A1 |

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

I

22

32

/7

28

У0

/

x

X

J5

ZQ

I

fS

29

n

;j

tb

и iit

Ь

каопан по fa ни есгуа фае. 5

а

38

фигЛ

HJtanoH mKfouu ttrfa

5nr

-r

Авторы

Даты

1981-08-15—Публикация

1979-11-15—Подача