I

Изобретение относится к устройствам, используемым в сварочной технике, а именно к устройствам для плазменной обработки, например резки, обеспечивающим выполнение технологического процесса при нестационарных режимных параметрах.

По основному авт. св. 727367 известна горелка для плазменно-дуговой резки, содержащая корпус с укрепленным в нем соплом, образующим камеру формирования дуги, электрододержатель, а также сильфон, расположенный концентрично электроду, установленному с возможностью осевого перемещения и один торец, жестко связан1 й с корпусом горелки. Горелка снабжена трубкой, соединяющей полость камеры формирования дуги с герметизированной полостью сильфона размещенного в корпусе горелки. При этом сильфон герметично соединен.с корпусом хорцом, наиболее удаленным от рабочего торца горелки, а вторым торцом жестко и герметично соединен с нерабочим торцом электрододержателя f 1 .

Однако это устройство обеспечивает перемещение электрода к соплу

при увеличении давления в камере формирования дуги, что соответствует увеличению расхода плазмообразующего газа и, соответственно, перемещению конца электрода в обратном направлении при уменьшении расхода плазмообразующего газа. Между тем увеличение углубления связано не с необходимостью уменьшения, а с необходимостью увеличения расхода плазмообразующего газа, так как в противном случае неизбежно двойное дугообразование в канале сопла, что приводит к выходу сопла из строя. Поэтому использование известного устройства при выполнении процесса резки с пульсирующей подачей газа связано с необходимостью уменьшения величины рабочего тока, что в свою очередь обуславливает снижение производительности обработки.

Цель изобретения - повышение производительности путем обеспечения осуществления резки с пульсирующей подачей плазмообразуюадего газа на повышенных токах и напряжениях при сохранении высокой эксплуатационной надежности сопла горелки.

Поставленная цель достигается тем, что горелка снабжена запорным

электромагнитным клапаном, установенным в разрыве трубки, соединяюей полость камеры формирования дуги и герметизированную полость сильфона, и дополнительным шлангом с прерывателем, синхронизированным с электромагнитным клапаном, и связанным с герметизированной полостью сильфона со стороны противоположной рабочему торцу горелки.

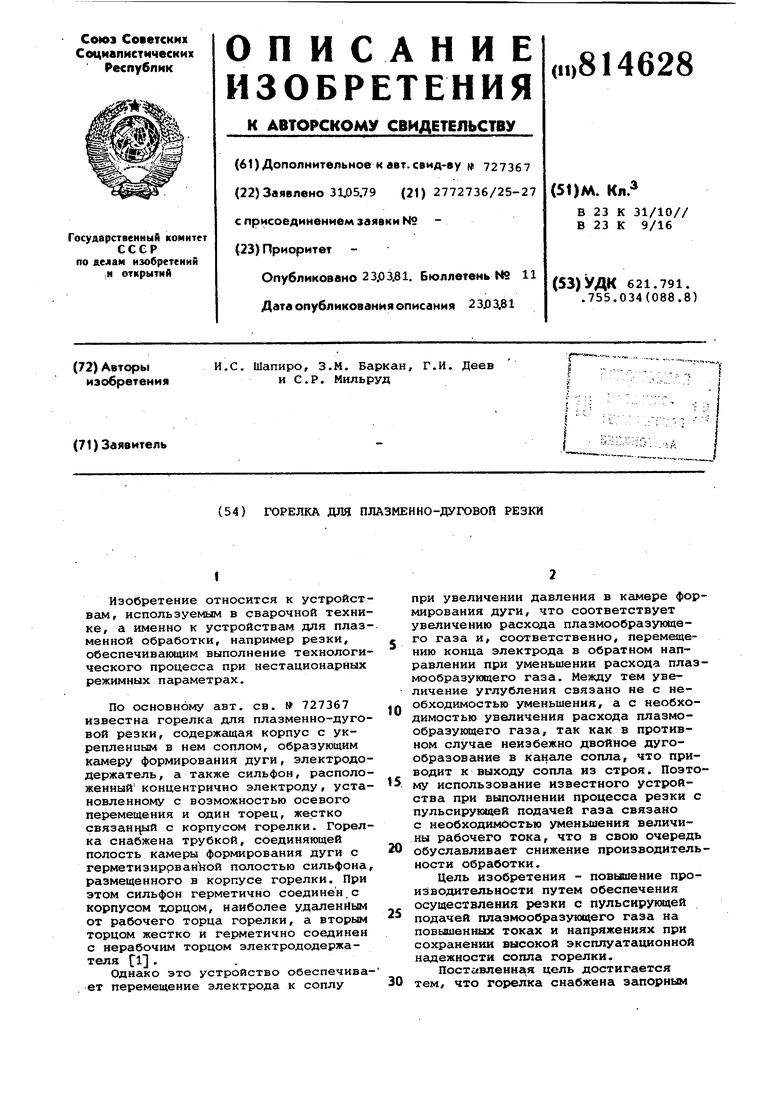

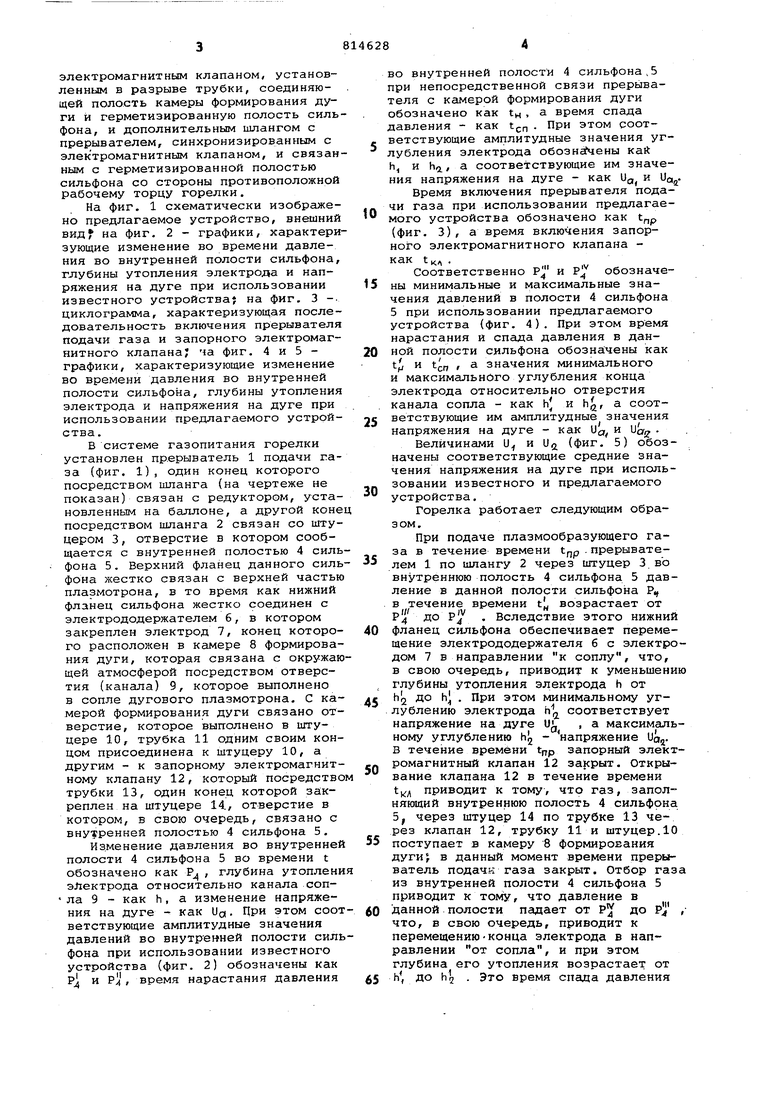

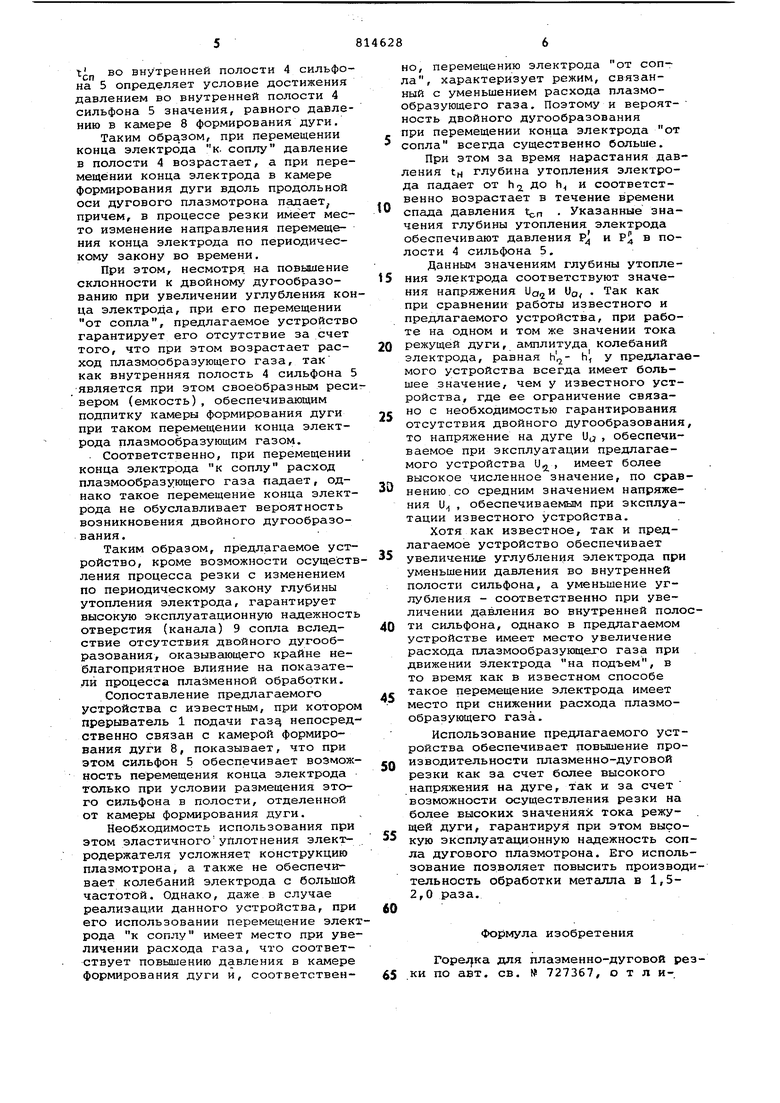

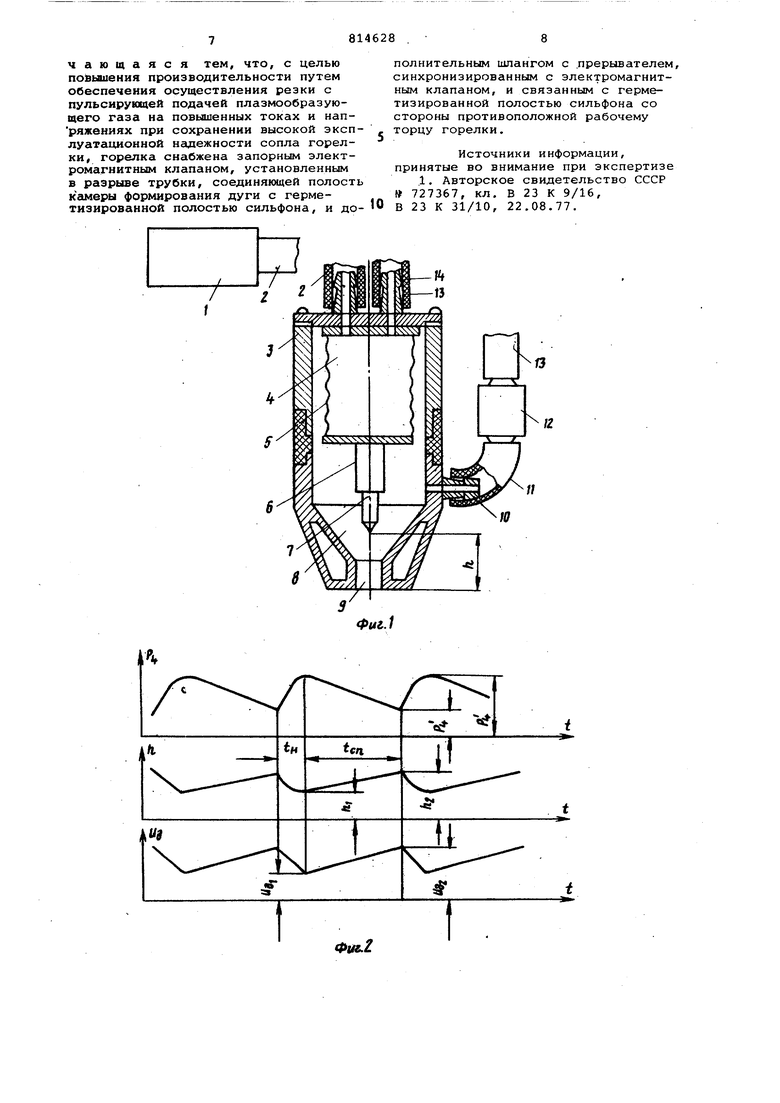

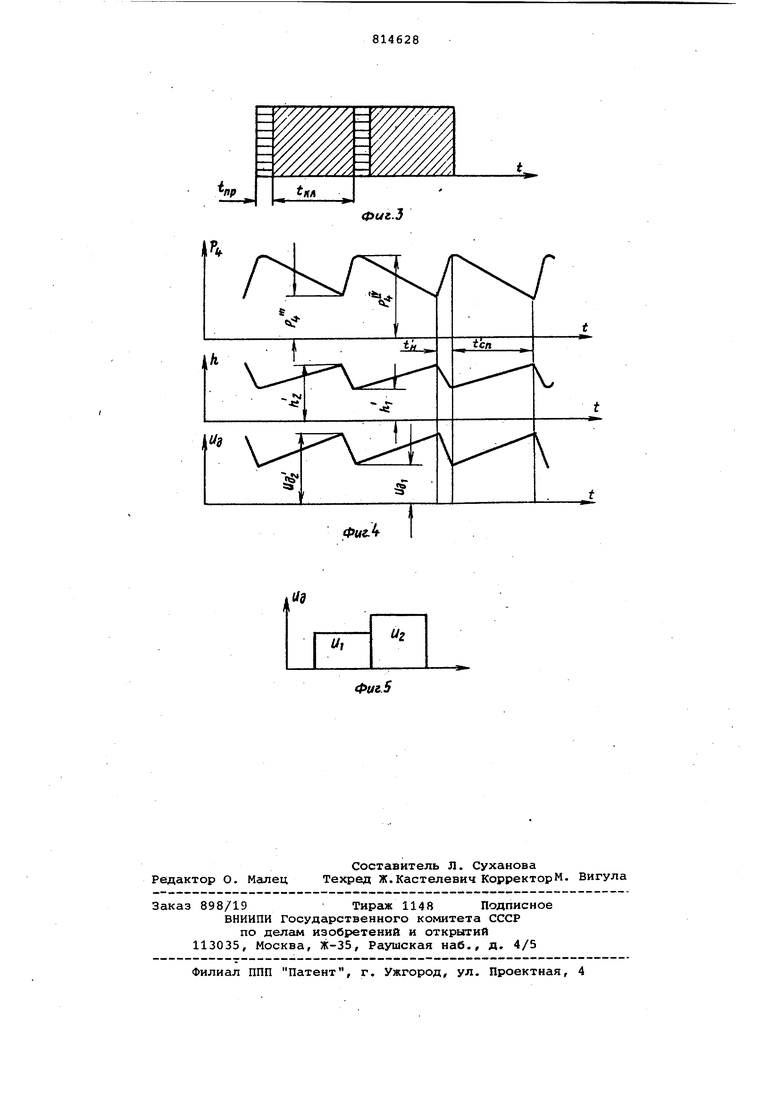

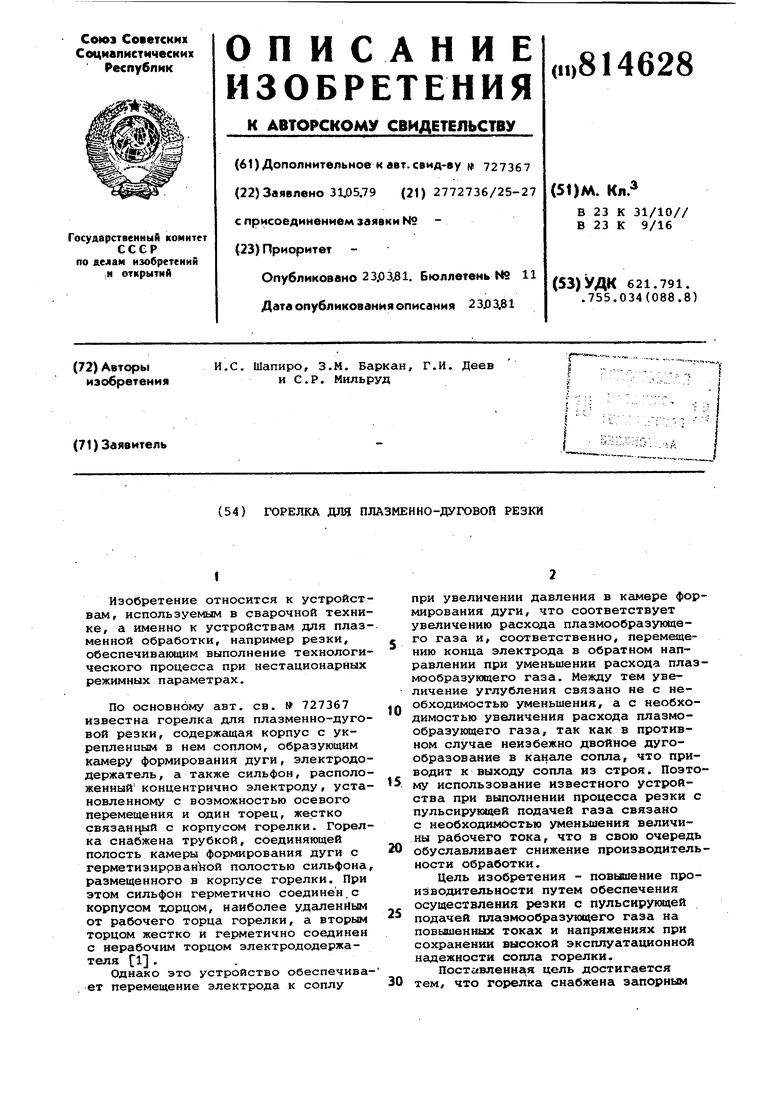

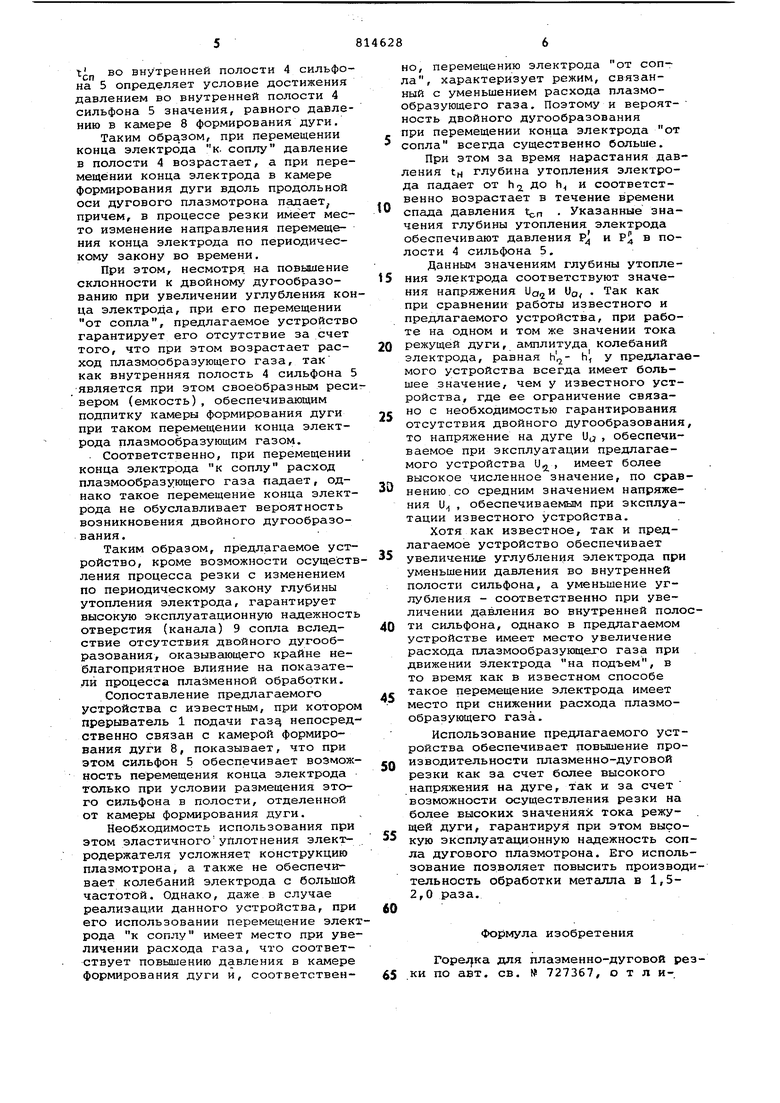

На фиг. 1 схематически изображено предлагаемое устройство, внешний вид на фиг, 2 - графики, характеризующие изменение во времени давления во внутренней полости сильфона, глубины утопления электрода и напряжения на дуге при использовании известного устройства; на фиг, 3 -. циклограмма, характеризующая последовательность включения прерывателя подачи газа и запорного электромагнитного клапана; ча фиг, 4 и 5 графики, характеризующие изменение во времени давления во внутренней полости сильфона, глубины утопления электрода и напряжения на дуге при использовании предлагаемого устройства,

В системе газопитания горелки установлен прерыватель 1 подачи газа (фиг, 1), один конец которого посредством шланга (на чертеже не показан) связан с редуктором, установленным на баллоне, а другой конец посредством шланга 2 связан со штуцером 3, отверстие в котором сообщается с внутренней полостью 4 сильфона 5, Верхний фланец данного сильфона жестко связан с верхней частью плазмотрона, в то время как нижний фланец сильфона жестко соединен с электрододержателем 6, в котором закреплен электрод 7, конец которого расположен в камере 8 формирования дуги, которая связана с окружающей атмосферой посредством отверстия (канала) 9, которое выполнено в сопле дугового плазмотрона. С камерой формирования дуги связано отверстие, которое выполнено в штуцере 10, трубка 11 одним своим концом присоединена к штуцеру 10, а другим - к запорному электромагнитному клапану 12, который посредством трубки 13, один конец которой закреплен на штуцере 14., отверстие в котором, в свою очередь, связано с внутренней полостью 4 сильфона 5.

Изменение давления во внутренней полости 4 сильфона 5 во времени t обозначено как Р , глубина утопления электрода относительно канала сопла 9 - как h, а изменение напряжения на дуге - как Ug, При этом соответствующие амплитудные значения давлений во внутренней полости сильфона при использовании известного устройства (фиг, 2) обозначены как PJJ и р, время нарастания давления

во внутренней полости 4 сильфона,5 при непосредственной связи прерывателя с Кс1мерой формирования дуги обозначено как tn, а время спада давления - как При этом соответствующие амплитудные значения углубления электрода обознегчены кай h, и h, а соответствующие им значения напряжения на дуге - как UQ и и.

Время включения прерывателя подачи газа при использовании предлагаемого устройства обозначено как (фиг, 3), а время включения запорного электромагнитного клапана как 1кл .

Соответственно Р и Р обозначе, 4-4

э ны минимальные и максимальные значения давлений в полости 4 сильфона 5 при использовании предлагаемого устройства (фиг. 4). При этом время нарастания и спада давления в данной полости сильфона обозначены как t и ten , а значения минимального и максимального углубления конца электрода относительно отверстия . канала сопла - как h и h, а соответствующие им амплитудные значения напряжения на дуге - как U и Uog, .

Величинами U., и U (фиг. 5) обозначены соответствующие средние значения напряжения на дуге при использовании известного и предлагаемого устройства.

Горелка работает следующим образом.

При подаче плазмообразующего газа в течение времени . прерывателем 1 по шлангу 2 через штуцер 3.во внутреннюю полость 4 сильфона 5 давление в данной полости сильфона Р в течение времени tj возрастает от Р до Р . Вследствие этого нижний

0 фланец сильфона обеспечивает перемещение электрододержателя б с электродом 7 в направлении к соплу, что, в свою очередь, приводит к уменьшению , глубины утопления электрода h от 5 h до h . при этом минимальному углублению электрода hl- соответствует напряжение на дуге и , а максимальному углублению hj - напряжение Uoj. в течение времени запорный электQ ромагнитный клапан 12 закрыт. Открывание клапана 12 в течение времени 1ц;д приводит к тому, что газ, заполняющий внутреннюю полость 4 сильфона 5, через штуцер 14 по трубке 13 через клапан 12, трубку 11 и штуцер.10

5 поступает в камеру В формирования дуги в данный момент времени прерыватель подачк газа закрыт. Отбор газа из внутренней полости 4 сильфона 5 приводит к тому, что давление в

О данной полости падает от Р до , что, в свою очередь, приводит к перемещению-конца электрода в направлении от сопла, и при этом глубина его утопления возрастает от

5 h, до hl . Это время спада давления

t во внутренней полости 4 сильфона 5 определяет условие достижения давлением во внутренней полости 4 сильфона 5 значения, равного давлению в камере 8 формирования дуги.

Таким образом, при перемещении конца электрода к. соплу давление в полости 4 возрастает, а при перемещении конца электрода в камере формирования дуги вдоль продольной оси дугового плазмотрона падает, причем, в процессе резки имеет место изменение направления перемещения конца электрода по периодическому закону во времени,

При этом, несмотря на повьааение склонности к двойному дугообразованию при увеличении углублени-я конца электрода, при его перемещении от сопла, предлагаемое устройство гарантирует его отсутствие за счет того, что при этом возрастает расход плазмообразующего газа, так как внутренняя полость 4 сильфона 5 является при этом своеобразным ресивером (емкость), обеспечивающим подпитку камеры формирования дуги при таком перемещении конца электрода плазмообразующим газом.

Соответственно, при перемещении конца электрода к соплу расход плазмообразующего газа падает, однако такое перемещение конца электрода не обуславливает вероятность возникновения двойного дугообразования.

Таким образом, предлагаемое устройство, кроме возможности осуществления процесса резки с изменением по периодическому закону глубины утопления электрода, гарантирует высокую эксплуатационную надежность отверстия (канала) 9 сопла вследствие отсутствия двойного дугообразования, оказывающего крайне неблагоприятное влияние на показатели процесса плазменной обработки.

Сопоставление предлагаемого устройства с известньм, при котором прерыватель 1 подачи газ непосредственно связан с камерой формирования дуги 8, показывает, что при этом сильфон 5 обеспечивает возможность перемещения конца электрода только при условии размещения этого сильфона в полости, отделенной от камеры формирования дуги.

Необходимость использования при этом эластичногоуплотнения электродержателя усложняет конструкцию плазмотрона, а также не обеспечивает колебаний электрода с большой частотой. Однако, даже в случае реализации данного устройства, при его использовании перемещение электрода к соплу имеет место при увеличении расхода газа, что соответствует повышению давления в камере формирования дуги и, соответственно, перемещению электрода от сопла, характеризует режим, связанный с уменьшением расхода плазмообразующего газа. Поэтому и вероятность двойного дугообразования при перемещении конца электрода от сопла всегда существенно больше.

При этом за время нарастания давления trt глубина утопления электрода падает от Ьг до h и соответственно возрастает в течение времени спада давления . Указанные значения глубины утопления электрода обеспечивают давления Р и Р в полости 4 сильфона 5.

Данным значениям глубины утопления электрода соответствуют значения напряжения UQ . Так как при сравнении работы известного и предлагаемого устройства, при работе на одном и том же значении тока режущей дуги, амплитуда колебаний электрода, равная ,- h, у предлагамого устройства всегда имеет большее значение, чем у известного устройства, где ее ограничение связано с необходимостью гарантирования отсутствия двойного дугообразования то напряжение на дуге Uu , обеспечиваемое при эксплуатации предлагаемого устройства и, , имеет более высокое численное значение, по сравнению, со средним значением напряжения и , обеспечиваемым при эксплуатации известного устройства.

Хотя как известное, так и предлагаемое устройство обеспечивает увеличен1ш углубления электрода при уменьшении давления во внутренней полости сильфона, а уменьшение углубления - соответственно при увеличении давления во внутренней полоти сильфона, однако в предлагаемом устройстве имеет место увеличение расхода плазмообразующего газа при движении электрода на подъем, в то время как в известном способе такое перемещение электрода имеет место при снижении расхода плазмообразующего газа.

Использование предлагаемого устройства обеспечивает повышение производительности плазменно-дуговой резки как за счет более высокого напряжения на дуге, так и за счет возможности осуществления резки на более высоких значениях тока режущей дуги, гарантируя при этом высокую эксплуатационную надежность сопла дугового плазмотрона. Его использование позволяет повысить производтельность обработки металла в 1,52,0 раза.

Формула изобретения

ropej Ka для плазменно-дуговой рез65 .ки по авт. св. 727367, о т л ичающаяся тем, что, с целью повьаиения производительности путем обеспечения осуществления резки с пульсирующей подачей плазмообразующего газа на повышенных токах и напряжениях при сохранении высокой эксплуатационной надежности сопла горелки, горелка снабжена запорным электромагнитным клапаном, установленным в разрыве трубки, соединяющей полость кс1меры формирования дуги с герметизированной полостью сильфона, и дополнительным шлангом с прерывателем синхронизированным с электромагнитным клапаном, и связанным с герметизированной полостью сильфона со стороны противоположной рабочему торцу горелки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 727367, кл. В 23 К 9/16, В 23 К 31/10, 22.08.77.

Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

| Устройство для плазменно-дуговой резки | 1980 |

|

SU944843A1 |

| Устройство для плазменно-дуговой резки | 1979 |

|

SU903041A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| ГОРЕЛКА ДЛЯ ГША31^1ЕННО-ДУТОВОЙ PESIOi | 1979 |

|

SU825298A2 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| Способ дуговой обработки | 1979 |

|

SU821104A1 |

| Способ плазменной обработки | 1977 |

|

SU737151A1 |

| Способ плазменно-дуговой обработ-Ки | 1979 |

|

SU812482A1 |

Фиг.4

Авторы

Даты

1981-03-23—Публикация

1979-05-31—Подача