Заявленная группа изобретений относится к области устройств, служащих для изменения положения в пространстве и изменения параметров работы устройств, обеспечивающих видеосъемку. Основной функцией системы является перемещение (изменение положения) устройства для видеозаписи в пространстве. Применительно к настоящему описанию под устройством для видеозаписи понимается любое устройство, способное производить видеозапись: кинокамера, видеокамера, цифровой фотоаппарат, смартфон со встроенной камерой. Дополнительно система может выполнять следующие функции:

• управлять параметрами работы устройства для видеозаписи

• перемещать и/или управлять параметрами работы источников света и/или микрофонов

• перемещать и/или управлять параметрами работы объектов, попадающих в поле зрения объектива в процессе записи видео.

Движение устройства для видеозаписи в заданном направлении во время записи видео позволяет достичь художественного эффекта, сделать видео более выразительным.

Для изменения положения устройства для видеозаписи в пространстве используются такие устройства как: операторский кран, операторская тележка, панорамная головка и пр. Использование данных устройств как по-отдельности, так и в совокупности, позволяет обеспечить заданные движения устройства для видеозаписи и, тем самым, повысить выразительность снимаемой видеозаписи в сравнении с видеозаписью, снятой статичным устройством для видеозаписи. Однако, запись видео с использованием данных устройств, представляет собой сложную задачу, требующую большого количества высококвалифицированного обслуживающего персонала. И если хотя бы одно из движений устройства для видеозаписи в процессе записи видео оказывается неверным, то это приводит к необходимости производить запись видео заново.

С увеличением количества устройств, используемых для изменения положения устройства для видеозаписи (или с использованием устройств, обеспечивающих устройству для видеозаписи больше степеней свободы) требуется больше обслуживающего персонала, повышаются требования к квалификации обслуживающего персонала, повышается риск совершения неверного движения устройством для видеозаписи. Это приводит к значительному усложнению процесса съемки видео и, как следствие, удорожанию и увеличению сроков процесса съемки видео (Ершов К.Г. Киносъемочная техника / С.М. Проворнов. - Л.: «Машиностроение», 1988).

Возможный вариант осуществления автоматизации процесса управления видеосъемкой раскрыт в патентном документе №: US 2005/0007553. В документе описана система, автоматически управляющая панорамной головкой при движении операторской тележки и/или операторского крана. Вычислительное устройство системы получает сигналы о движении операторской тележки, движении стрелы крана операторского (поворот, подъем, изменение длины). На основе полученных сигналов система определяет положение устройства для видеозаписи в системе координат и, управляя панорамной головкой, направляет устройство для видеозаписи на объект съемки. Положение объекта съемки в системе координат задается при подготовке системы из документа US 2005/0007553 к работе: оператор задает системе два крайних положения устройства для видеозаписи относительно объекта съемки, система запоминает эти два положения и определяет положение объекта съемки в системе координат (путем нахождения точки пересечения осей объектива в крайних положениях - именно в эту точку системы координат система и будет направлять устройство для видеозаписи).

Дополнительно система из документа US 2005/0007553 может автоматически управлять настройкой фокуса объектива устройства для видеозаписи - система определяет расстояние от устройства для видеозаписи до объекта съемки и устанавливает настройку фокуса объектива на рассчитанное расстояние. Дополнительно система из документа US 2005/0007553 может отслеживать положение объекта съемки в пространстве и тогда эту систему можно использовать даже при съемке подвижных объектов.

Для системы из документа US 2005/0007553 можно выделить некоторые недостатки:

1) Оператор задает положение устройства для видеозаписи относительно объекта съемки только в двух крайних точках, промежуточные точки определяются автоматически путем математических расчетов. Положение объекта съемки в кадре в промежуточных точках (рассчитанное системой автоматически) может отличаться от требуемого с позиции художественного эффекта.

2) Система может работать только с одним объектом съемки.

3) Система не может работать с крупногабаритными объектами, которые не помещаются целиком в кадре и относительно которых необходимо обеспечить заданные перемещения устройства для видеозаписи, например, «пролет» камеры рядом с крупногабаритным объектом.

4) Сложность математических вычислений, производимых системой при определении положения устройства для видеозаписи в пространстве.

Упрощение, удешевление и ускорение процесса съемки может быть обеспечено за счет применения технологии управляемого движения устройства для видеозаписи (англ. Motion Control). Указанная технология позволяет осуществлять различные виды съемки, в том числе комбинированной, за счет точного повторения движения устройства для видеозаписи при помощи роботизированных панорамных головок, операторских кранов, операторских тележек и другого съемочного оборудования, изменяющего положение устройства для видеозаписи в пространстве во время съемок: (см., например, «Управление движением камеры», Википедия,

Вместе с тем, наличие большого количества элементов съемочного оборудования, изменяющих положение и параметры работы устройств, используемых для видеосъемки, ведет к усложнению выработки нужного алгоритма управления посредством технологии управляемого перемещения устройства для видеозаписи, а, следовательно, к усложнению процесса и увеличению времени съемки.

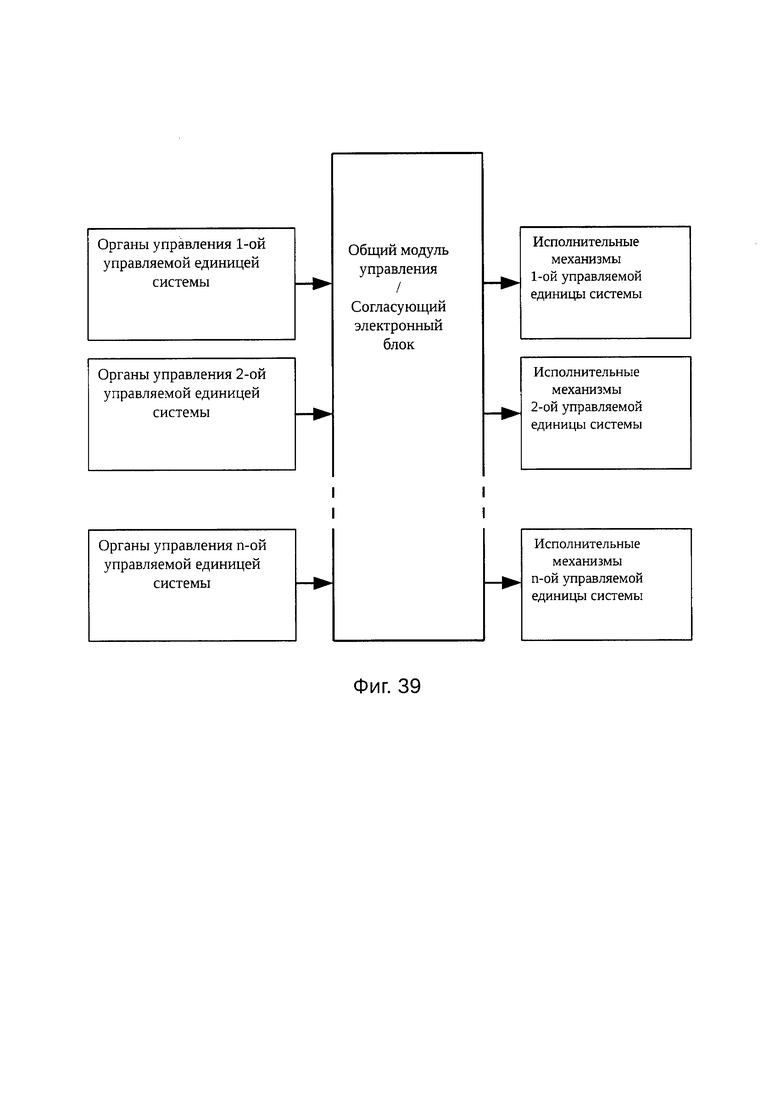

Заявленное изобретение позволяет значительно упростить управление системой управляемого перемещения устройства для видеозаписи, состоящей из большого количества устройств, обеспечивающих изменение положения и параметров работы устройства для видеозаписи и других устройств, используемых для видеосъемки, за счет того, что управление всеми указанными устройствами производится вручную последовательно. При этом с позиции управления -система преобразуется из совокупности устройств в совокупность управляемых единиц. Управляемая единица управляется с одного органа управления. Под управляемой единицей понимается устройство целиком или часть устройства, или несколько устройств, управляемых с одного органа управления.

Указанное последовательное управление устройствами системы управляемого перемещения устройства для видеозаписи обеспечивается за счет того, что заявленный способ управления системой для видеосъемки содержит следующие этапы:

• на первом этапе выбирают одну или несколько отдельных управляемых единиц, предназначенных для перемещения и управления параметрами работы оборудования для видеосъемки, задают перемещение выбранных отдельных управляемых единиц по необходимой для видеосъемки траектории с одновременной записью управляющих сигналов, обеспечивающих заданную траекторию движения, в память общего модуля управления (далее - ОМУ)/согласующего электронного блока (далее - СЭБ), при достижении выбранными отдельными управляемыми единицами конечного положения запись управляющих сигналов и управление выбранными отдельными управляемыми единицами останавливаются;

• на втором этапе возвращают все выбранные ранее отдельные управляемые единицы системы в исходное положение и повторяют действия первого этапа до тех пор, пока не будут записаны управляющие сигналы всех задействованных для видеосъемки отдельных управляемых единиц системы, которые во время видеосъемки будут управляться из памяти ОМУ/СЭБ, при этом отдельные управляемые единицы, управляющие сигналы которых были записаны в память ОМУ/СЭБ, будут управляться из памяти ОМУ/СЭБ,

• на третьем этапе устанавливают систему в исходное положение и по управляющим сигналам из памяти ОМУ/СЭБ, выполняя перемещение всех отдельных управляемых единиц по той же траектории движения, которая была записана на предыдущих этапах, осуществляют видеосъемку; при этом в случае, если для видеосъемки привлекаются дополнительные отдельные управляемые единицы, управляющие сигналы которых не содержатся в памяти ОМУ/СЭБ, то управление дополнительными отдельными управляемыми единицами во время видеосъемки производится с помощью пульта управления или вручную.

Дополнительно, в частном варианте заявленного способа, реализуется возможность изменения скорости воспроизведения записанных ранее движений управляемых единиц и/или изменения параметров работы оборудования, используемого при видеосъемке таким образом, что движения записанных управляемых единиц будут производится по той же траектории, но за другой период времени.

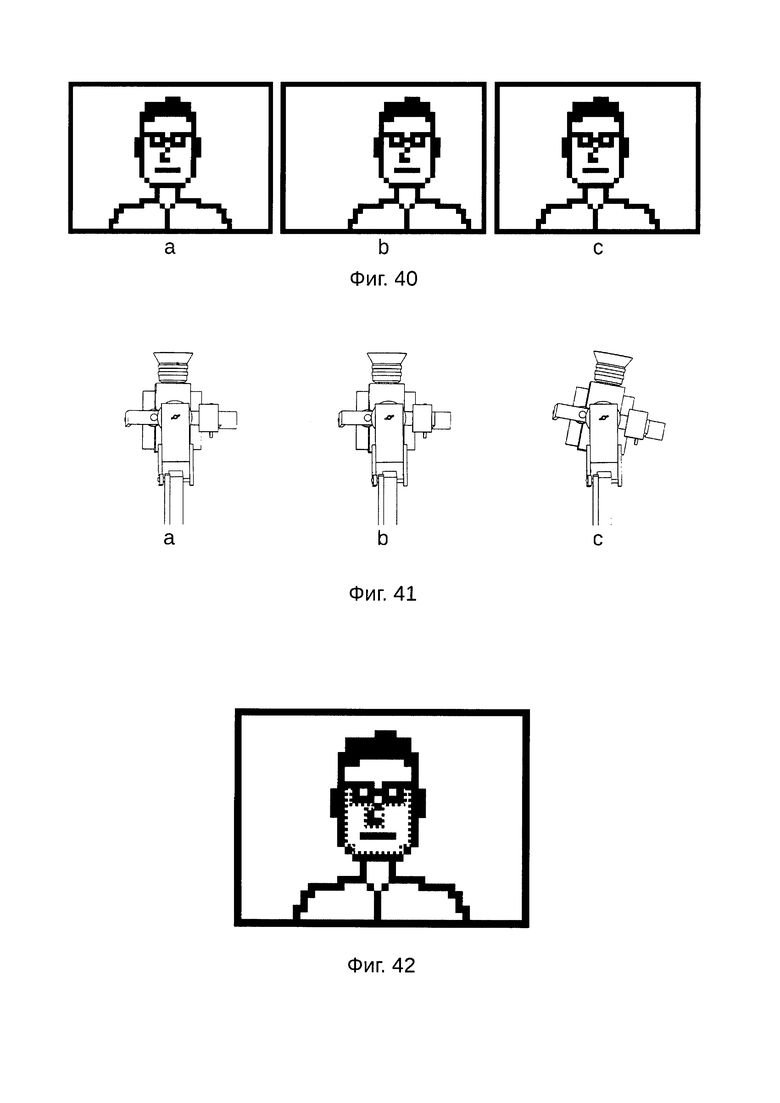

Дополнительно, в другом частном варианте заявленного способа, в устройстве ОМУ/СЭБ может быть реализован процесс анализа изображения, поступающего от устройства для видеозаписи. Указанное позволяет в автоматическом режиме управлять исполнительными механизмами таким образом, чтобы обеспечить заданные перемещения устройства для видеозаписи относительно объекта съемки, например, обеспечить удержание движущегося объекта съемки в поле зрения объектива. Указанный частный вариант заявленного способа позволяет значительно упростить управление системой и реализуется посредством известных в уровне техники принципов (см., например, Хамухин А.В. «УПРАВЛЕНИЕ ПОЛОЖЕНИЕМ ПОВОРОТНОЙ ВИДЕОКАМЕРЫ ПОСРЕДСТВОМ КОМПЬЮТЕРНОГО АНАЛИЗА ИЗОБРАЖЕНИЙ», журнал Естественные и технические науки, №1, 2014).

Завяленный способ управления системой для видеосъемки позволяет решить сложную задачу одновременного управления целым комплексом устройств, а именно: разделить на ряд последовательно выполняемых простых задач управления только одним устройством или даже частью устройства, что позволяет значительно снизить требования к количеству и квалификации обслуживающего персонала, уменьшить стоимость и срок съемки видео, при котором устройство для видеозаписи совершает сложные движения. Возможность изменения скорости воспроизведения движения позволяет реализовать запись видео при очень медленных или наоборот, очень быстрых, перемещениях устройства для видеозаписи по заданной траектории, что представляет собой очень сложную задачу при одновременном ручном управлении всеми перемещениями. Автоматизация управления отдельными управляемыми единицами системы за счет автоматического распознавания изображения позволяет значительно снизить требования к количеству и квалификации обслуживающего персонала, снизить стоимость и сроки съемки видео.

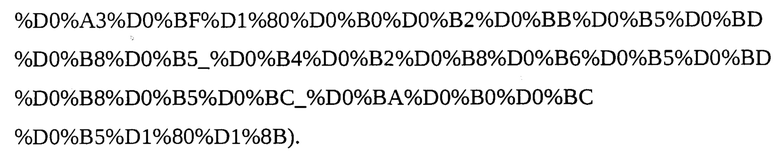

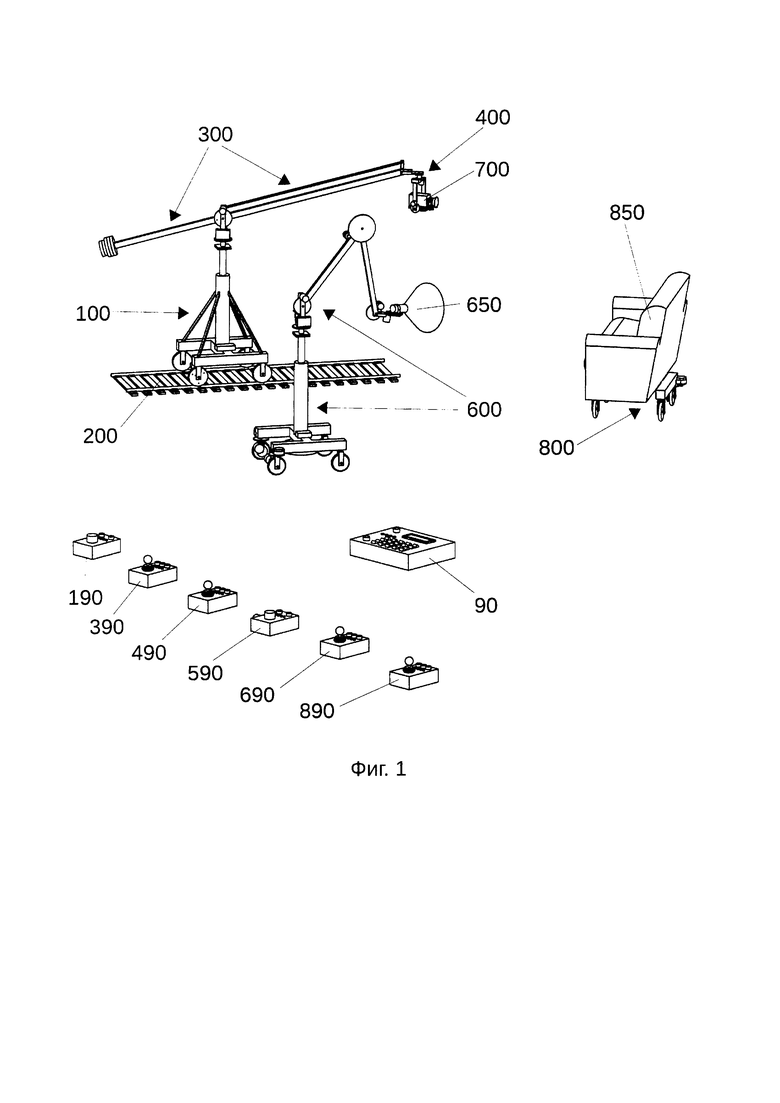

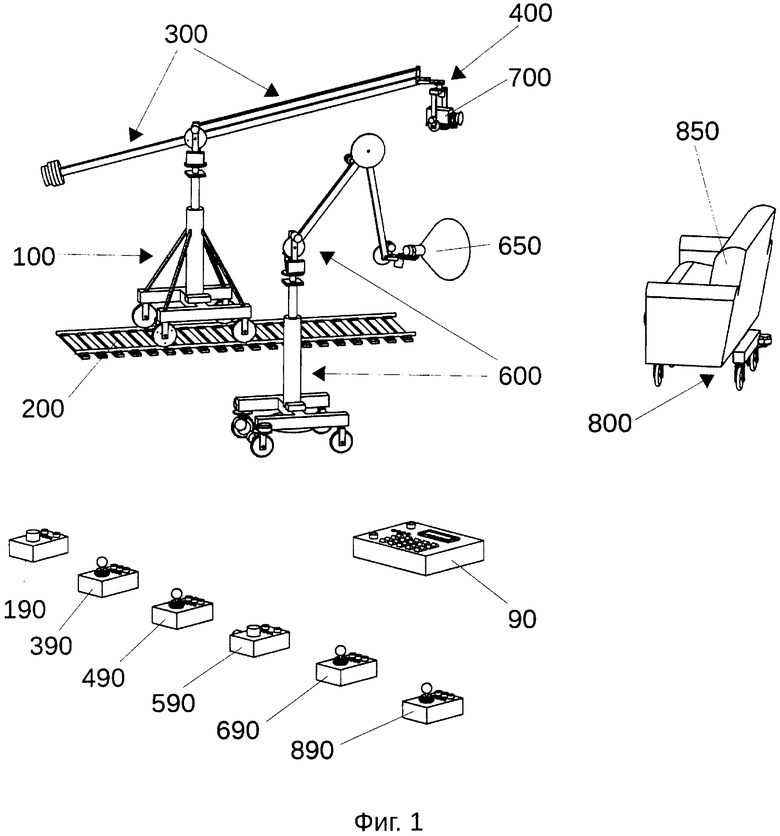

Общий внешний вид частного случая реализации заявленной системы показан на фиг. 1. Устройство для видеозаписи указано поз. 700. На фиг. 2 крупным планом показана часть системы, осуществляющая непосредственное взаимодействие с устройством для видеозаписи. Система состоит из:

1. Комплекса устройств, предназначенных для перемещения устройства для видеозаписи и управления параметрами работы устройства для видеозаписи, в том числе и установленного на устройстве для видеозаписи объектива. В качестве устройств, предназначенных для перемещения устройства для видеозаписи на фиг. 1 показаны:

• Тележка операторская (поз. 100), перемещающаяся по рельсам (поз. 200). Тележка операторская является подвижным основанием, на котором устанавливаются другие устройства, осуществляющие перемещение устройства для видеозаписи.

• Кран операторский (поз. 300) - устройство, устанавливаемое на основание и предназначенное для подъема и поворота устройства для видеозаписи относительно основания.

• Головка панорамная (поз. 400 на фиг. 1 и фиг. 2) - устройство, устанавливаемое на площадке операторского крана и предназначенное для поворота устройства для видеозаписи относительно площадки операторского крана. В качестве устройств, осуществляющих управление параметрами работы устройства для видеозаписи на фиг. 2 поз. 500 показан механизм внешнего привода кольца управления объективом.

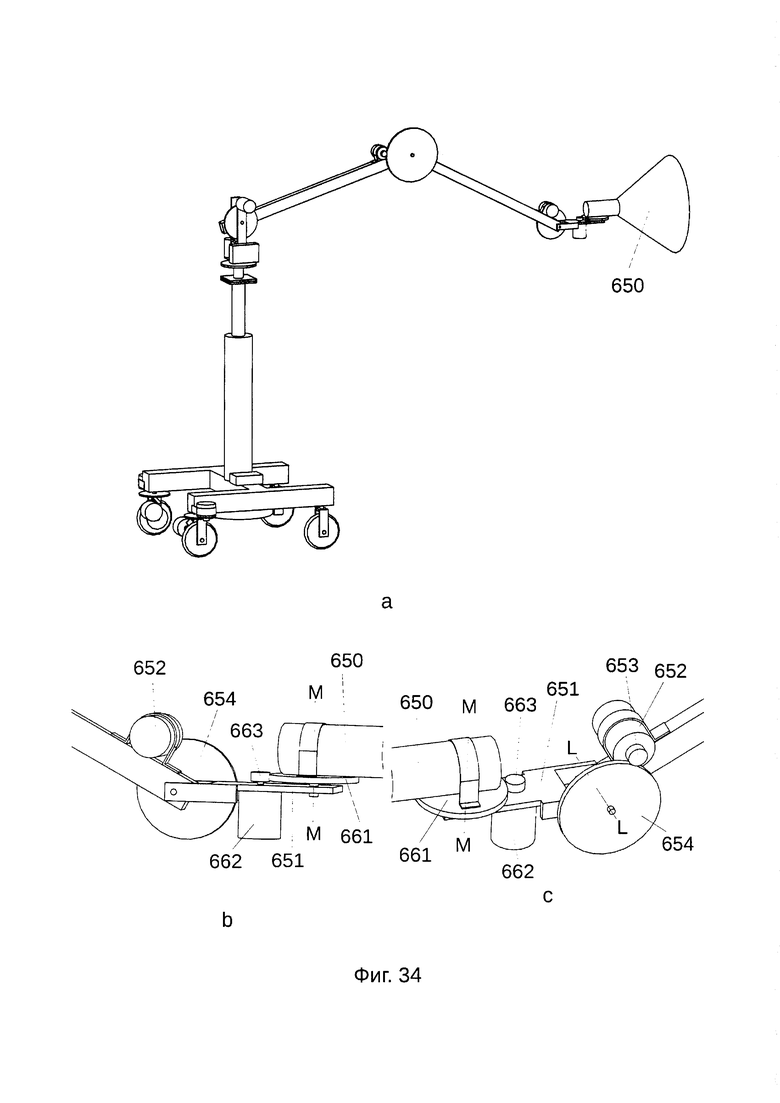

2. Устройств, предназначенных для перемещения и/или управления параметрами работы оборудования, используемого в процессе видеосъемки - микрофонов, источников света и/или звука, отражателей света и/или звука, экранов для света и/или звука. В качестве такого устройства на фиг. 1 показано устройство (поз. 600), которое перемещает источник света (поз. 650).

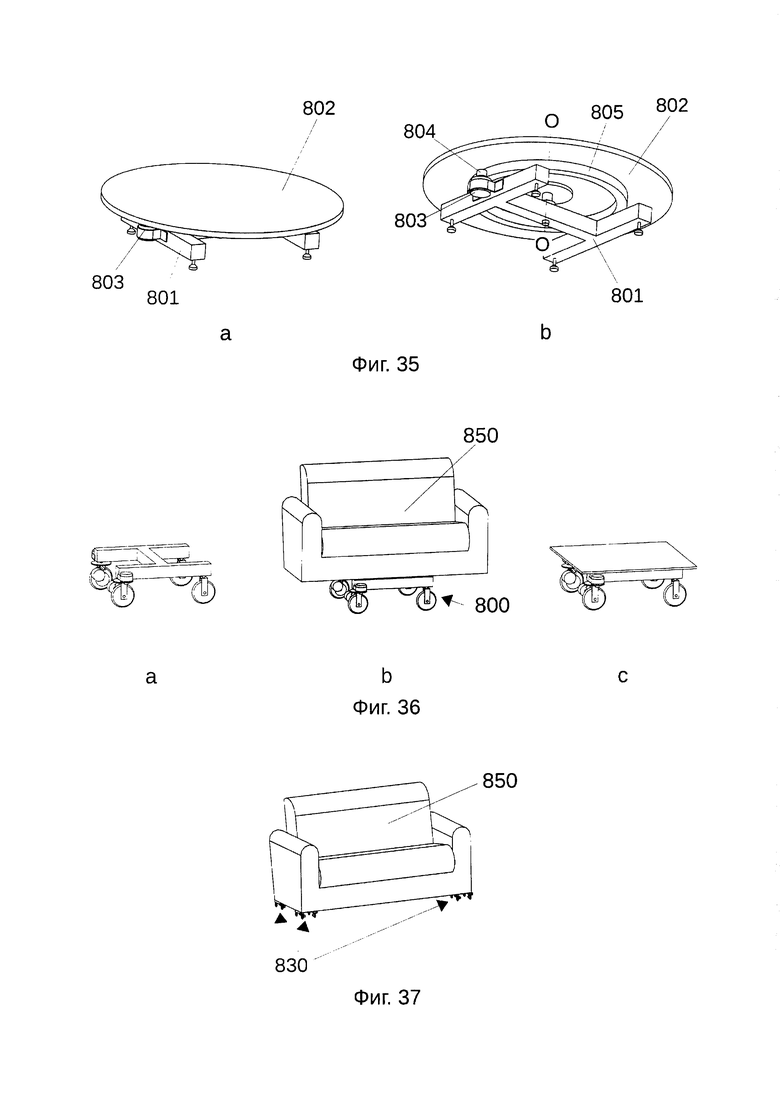

3. Устройств, предназначенных для перемещения объектов, входящих в состав снимаемой сцены. Служат для приведения в движение с заданными параметрами (скорость, направление) различных объектов, попадающих в поле зрения объектива во время видеосъемки. В качестве такого устройства на фиг. 1 показана тележка (поз. 800), на которой размещен объект (поз. 850), попадающий в поле зрения объектива устройства для видеозаписи.

Как указывалось, выше, на фиг. 1 показан частный случай реализации предлагаемой системы. Фактическое исполнение системы от показанного на фиг. 1 примера может иметь одно или несколько из следующих отличий:

1. Состав системы может отличаться от раскрытого в примере. Панорамирующая головка может быть установлена не на кране операторском, а на тележке операторской - при этом кран операторский будет отсутствовать.

2. Конструктивное исполнение устройств, входящих в состав системы может отличаться от показанного на фиг. 1 и фиг. 2. Возможные альтернативные варианты конструктивного исполнения устройств будут описаны далее при подробном рассмотрении устройств.

3. Некоторые устройства, приведенные в частном варианте на фиг. 1 и фиг. 2 могут отсутствовать при реализации других частных вариантов выполнения заявленной системы. Например, если не предполагается движение объектов, входящих в состав снимаемой сцены, то устройства, осуществляющие данные перемещения будут отсутствовать. Или устройств и/или комплексов устройств может быть несколько. Например, если предполагается движение нескольких источников света и нескольких микрофонов, то количество устройств, предназначенных для перемещения источников света и/или микрофонов, будет соответствовать количеству оборудования, перемещаемого в процессе съемки видео. В качестве отдельного примера можно назвать возможность использования нескольких комплексов устройств, предназначенных для перемещения устройства для видеозаписи в пространстве, если видеосъемка будет проводиться с нескольких подвижных устройств для видеозаписи.

Ручное управление устройствами, входящими в состав системы может осуществляться с пультов управления, указанных на фиг. 1 поз. 190, 390, 490, 590, 690, 890. Каждое из устройств может иметь отдельный пульт управления, либо несколько устройств могут иметь один пульт управления, либо одно устройство может управляться с нескольких пультов управления.

Соединение пультов управления с устройствами, которыми они управляют, производится через общий модуль управления / согласующий электронный блок (далее - ОМУ/СЭБ), который на фиг. 1 показан поз. 90. ОМУ/СЭБ может представлять собой как одно устройство (как на фиг. 1), так и быть выполненным в виде нескольких устройств. Связь между пультами управления и ОМУ/СЭБ, между ОМУ/СЭБ и устройствами, между частями ОМУ/СЭБ (если ОМУ/СЭБ выполнен в виде нескольких устройств) может быть проводной или беспроводной. Назначение и принцип работы ОМУ/СЭБ будут рассмотрены далее, после подробного рассмотрения устройств, входящих в состав системы.

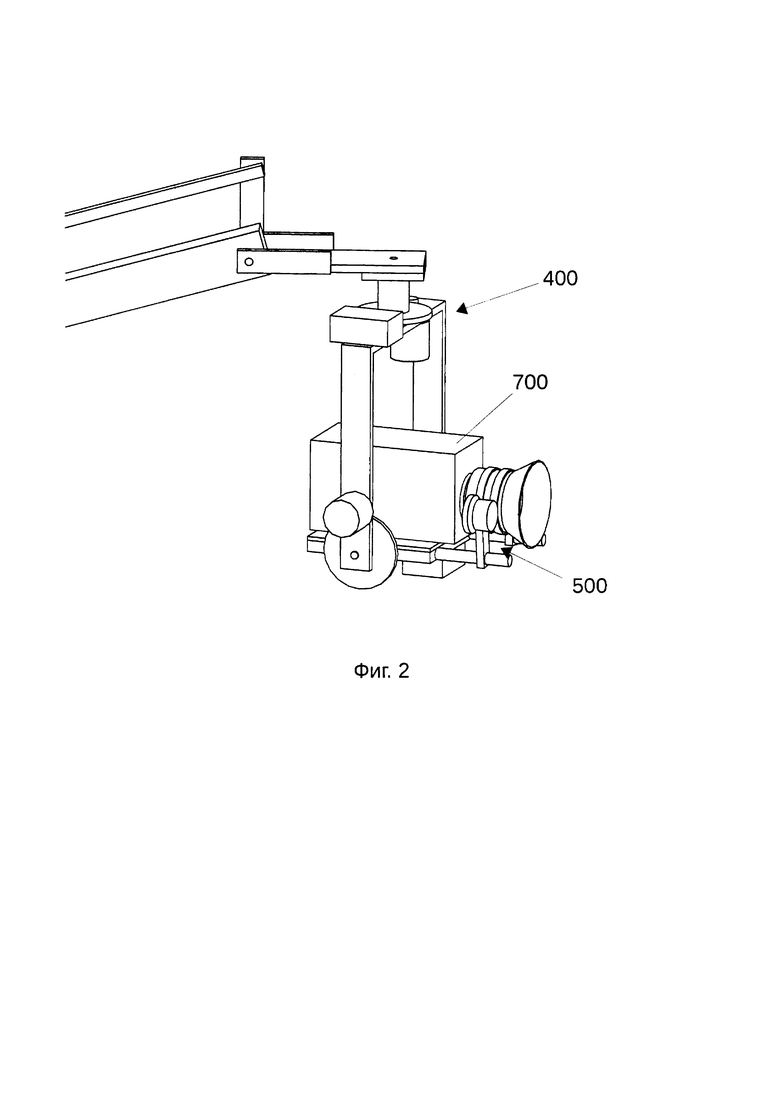

Изображенный на фиг. 1 комплекс устройств, предназначенных для перемещения устройства для видеозаписи, в качестве основания имеет тележку операторскую (поз. 100 на фиг. 1), перемещаемую по рельсам (поз. 200 на фиг. 1). Возможные альтернативные варианты основания показаны на фиг. 3:

а) Стойка для крана операторского, показанная на фиг. 3.а. Является неподвижным основанием, специально спроектированным для использования с комплексом устройств, предназначенных для перемещения устройства для видеозаписи. Будет подробно рассмотрена далее.

b) Штатив для установки акустических систем (фиг. 3.b) или штатив для установки осветительного оборудования (конструкция аналогична показанной на фиг. 3.b). Является неподвижным основанием.

c) Универсальный штатив для установки фототехники или видеотехники (фиг. 3.с).

d) Тележка операторская, предназначенная для перемещения по поверхности (полу, земле и пр.) без установки рельсов. Показана на фиг. 3.d. Является подвижным основанием - может перемещаться сама и перемещать установленные на ней компоненты. Будет подробно рассмотрена далее.

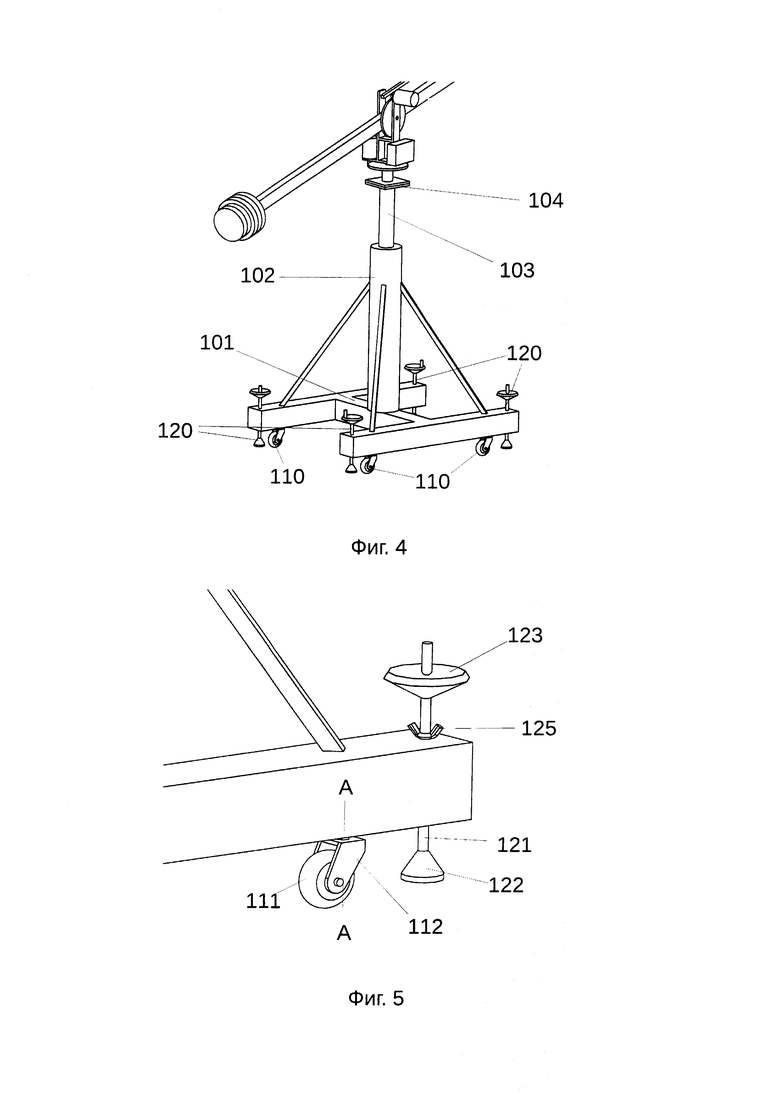

Стойка для крана операторского подробно показана на фиг. 4. Конструктивно стойка состоит из рамы (поз. 101), размещенной на раме вертикальной колонны (поз. 102), выдвижного штока (поз. 103), на торце выдвижного штока установлена площадка (поз. 104), служащая для закрепления устанавливаемого оборудования (в данном случае - операторского крана, но возможна установка и панорамной головки напрямую). Применение выдвижного штока обеспечивает возможность регулировки положения площадки стойки по высоте. Шток можно жестко зафиксировать относительно колонны на выбранной высоте. Шток может отсутствовать - тогда площадка закрепляется на колонне.

Стойка может быть оборудована транспортировочными колесными опорами, которые указаны поз. 110, на фиг. 4 (указаны 3 колесных опоры из 4-х, т. к. одна из опор скрыта элементами конструкции стойки), служащими для упрощения технических перемещений (доставка к месту проведение видеосъемки, перемещение с одного места на другое). Также стойка может быть оборудована винтовыми опорами (поз. 120). На фиг. 5. показаны подробно колесная опора и винтовая опора. Колесная опора состоит из колеса (поз. 111) и вилки колеса (поз. 112). Могут применяться колесные опоры как с фиксированным направлением качения колеса относительно рамы, так и колесные опоры, вилка которых установлена на шарнире, позволяющем вилке свободно поворачиваться по оси, указанной как А-А на фиг. 5. Колесные опоры могут быть оборудованы тормозами, блокирующими вращение колеса и/или вилки по оси А-А на фиг. 5.

Винтовые опоры обеспечивают как фиксацию системы от горизонтальных перемещений, так и выравнивание системы по горизонтали. Винтовые опоры в основе конструкции имеют винт (поз. 121), на нижнем конце которого установлена опорная пята (поз. 122), на верхнем конце винта установлен приводной маховик (поз. 123) для управления опорой. Винт вращается в гайке, закрепленной на раме или в отверстии рамы, имеющем внутреннюю резьбу. Опорная пята на винте может быть закреплена жестко или на шарнире, обеспечивающим свободный поворот винта относительно пяты по оси винта, или на шаровом шарнире. Выдвинутая опора может дополнительно фиксироваться контргайкой (поз. 125). На раме или колонне стойки может быть установлен уровень, показывающий отклонение колонны от вертикали.

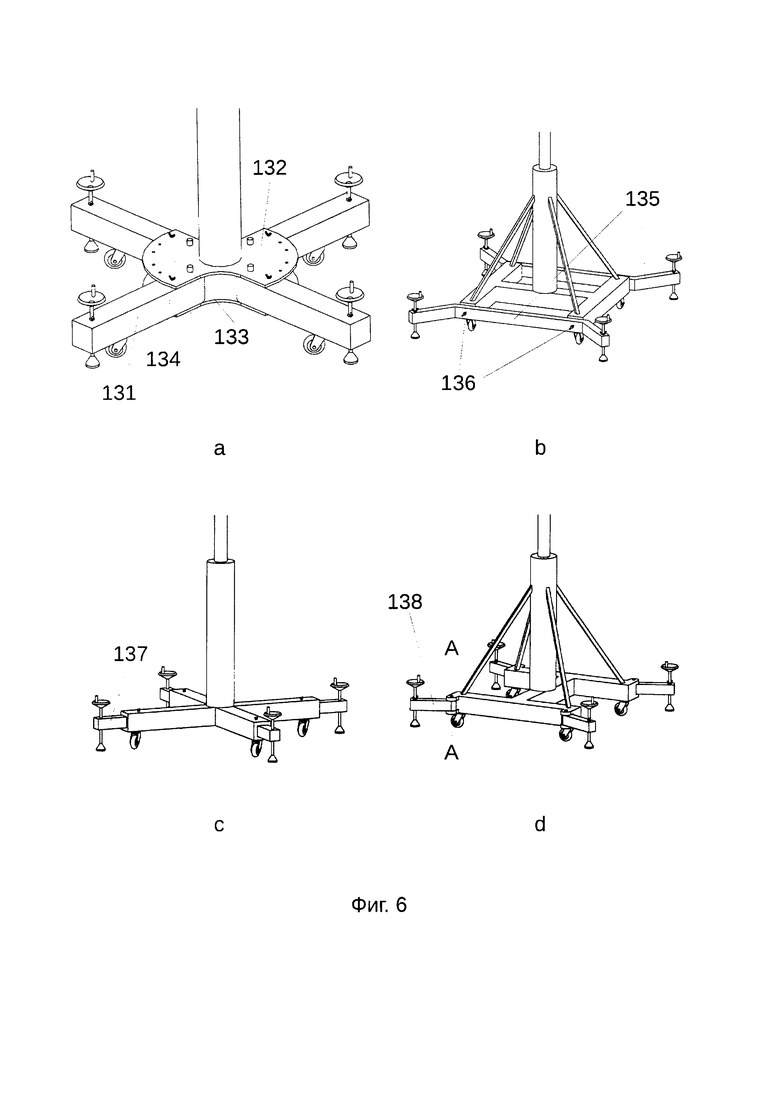

Рассмотренные выше винтовые опоры размещены в пределах габаритов рамы. С позиции хранения и транспортировки габариты рамы должны быть меньше, а с позиции устойчивости стойки, стоящей на опорах, габариты должны быть больше. На фиг. 6. а показана стойка, габаритная ширина рамы которой может изменяться за счет того, что опорные балки (поз. 131 на фиг. 6) с основанием колонны (поз. 132 на фиг. 6.а) соединяются на шарнирах, указанных поз. 133 на фиг. 6.а. Штрихпунктирной линией указана ось, по которой опорная балка поворачивается на шарнире. Фиксация опорных балок в заданном положении может осуществляется посредством фиксирующих крепежей (поз. 134 на фиг. 6.а). Обозначения указаны только для одной из 4-х опорных балок, изображенных на фиг. 6.а. Ширина стойки может быть максимально уменьшена (опорные балки попарно прижаты друг к другу) при хранении и транспортировке тележки операторской без установленного на ней оборудования. В рабочем состоянии опорные балки следует устанавливать максимально широко (для показанной на фиг. 6.а стойки - под углом 90° между соседними опорными балками) с целью обеспечить максимальную устойчивость системы от опрокидывания. Может быть предусмотрена фиксация балок в промежуточных положениях с целью снизить ширину для прохода стойкой с установленным оборудованием узких мест.

Помимо показанной на фиг. 6.а рамы с опорными балками, установленными на шарнирах, задача обеспечения небольших габаритов при хранении и транспортировке и большого расстояния между опорами в рабочем положении может решаться установкой винтовых опор не непосредственно на раме, а с использованием следующих промежуточных элементов:

• Съемных балок, как показано на фиг. 6.b. Съемные балки (поз. 135 на фиг. 6.b) опор соединяются с рамой посредством разъемного резьбового соединения. Поз. 136 на фиг. 6.b обозначены гайки, резьбового соединения балки с рамой.

• Выдвижных опорных балок, как показано на фиг. 6.с. Одна из четырех выдвижных опорных балок обозначена поз. 137. Могут применяться механизмы, фиксирующие балки от перемещения относительно рамы в заданном положении.

• Поворотных опорных балок, как показано на фиг. 6.d. Опорная балка (одна из четырех балок показана поз. 138 на фиг. 6.d) установлена на раме посредством шарнира, обеспечивающего поворот балки по оси А-А (на фиг. 6.d, ось указана для одной балки из четырех).

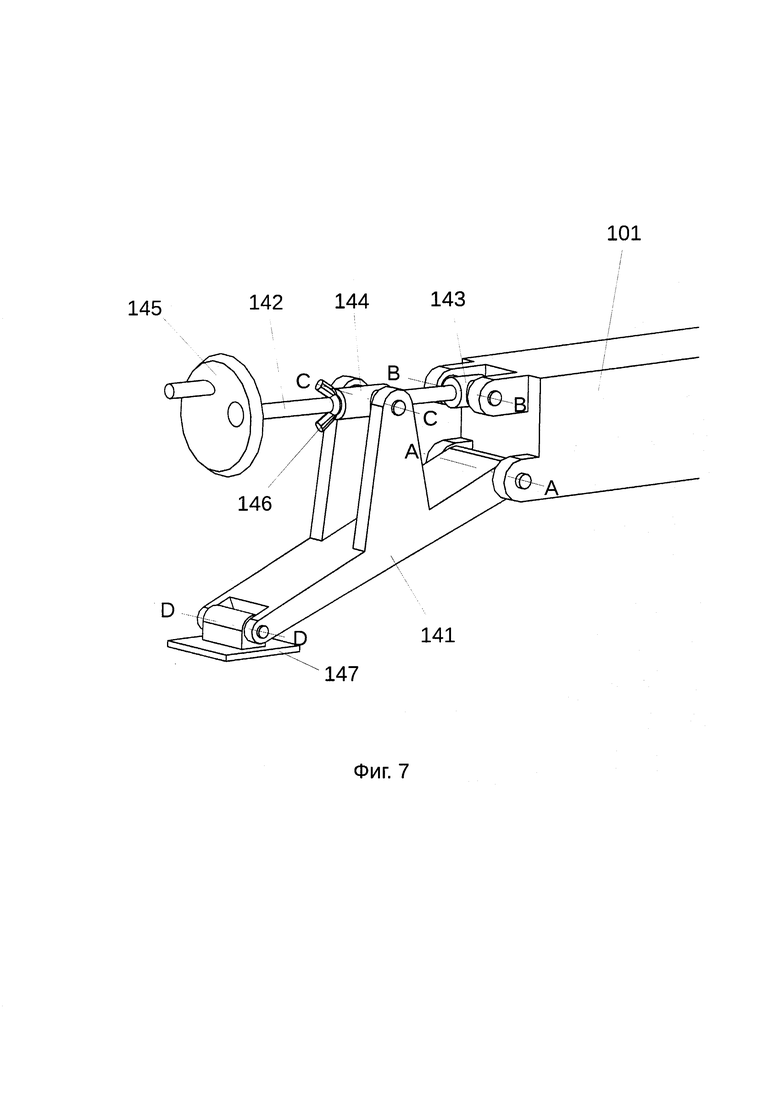

На фиг. 7 показана альтернативная реализация опоры. В основе конструкции данной опоры - рычаг (поз. 141 на фиг. 7), закрепленный на раме (поз. 101) через шарнир, обеспечивающий качание по оси А-А на фиг. 7. Привод рычага выполняется винтовой передачей. Винт указан поз. 142. Один конец винта соединен с рамой посредством опоры винта (поз. 143), обеспечивающей возможность вращения винта по своей оси. Опора винта может качаться по оси В-В на фиг. 7. Гайка (поз. 144) установлена на рычаге через шарнир, обеспечивающий возможность качания гайки относительно рычага по оси С-С на фиг. 7. На другом конце винта закреплен маховик (поз. 145), которым винт приводится в движение вручную, и рычаг поднимается или опускается. С целью дополнительной фиксации опоры винт относительно гайки может фиксироваться контргайкой (поз. 146). На поверхность рычаг опирается посредством опорной лапы (поз. 147), которая на рычаге установлена на шарнире, обеспечивающем качание по оси D-D. В сравнении с рассмотренной ранее винтовой опорой (фиг. 4, фиг. 5) данная опора обладает значительно большей жесткостью.

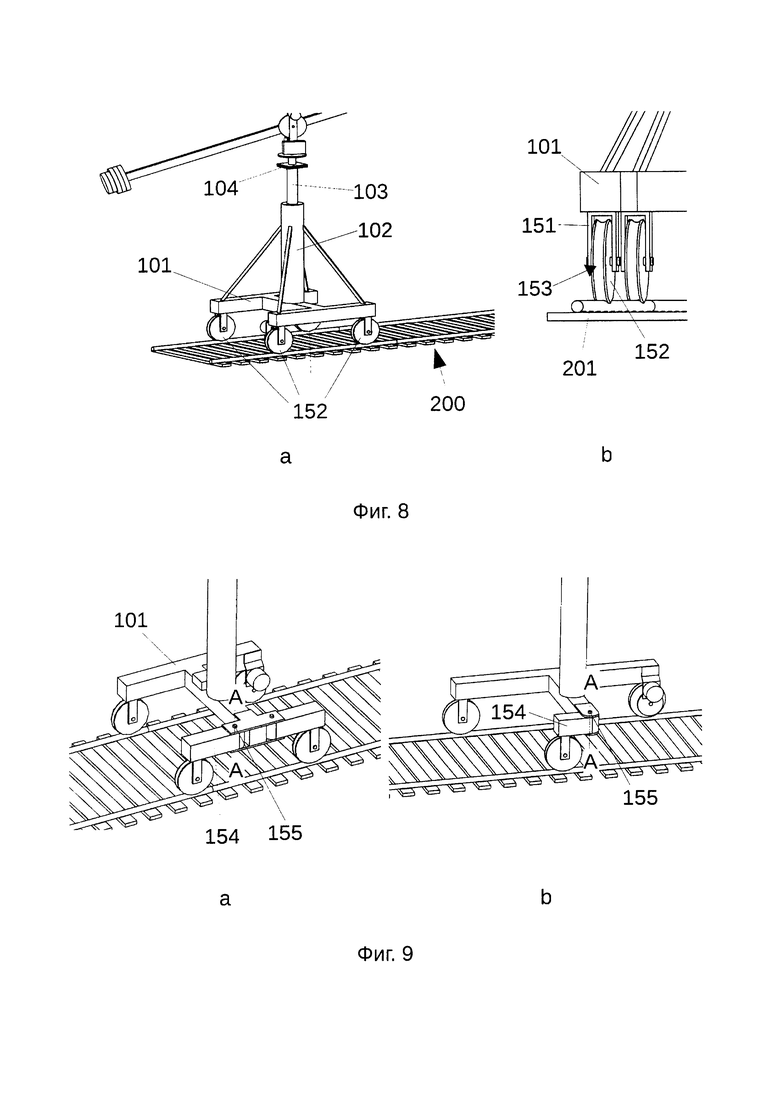

Операторская тележка, предназначенная для перемещения по рельсам, показана на фиг. 8. Операторская тележка по конструкции близка к рассмотренной ранее стойке (фиг. 4). В основе конструкции операторской тележки - рама (поз. 101 на фиг. 8), на которой размещена вертикальная колонна (поз. 102 на фиг. 8), имеющая выдвижной шток (поз. 103 на фиг. 8), на верхнем торце выдвижного штока установлена площадка (поз. 104 на фиг. 8), служащая для закрепления устанавливаемого оборудования. Выдвижной шток обеспечивает возможность регулировки положения площадки операторской тележки по высоте. Шток можно жестко зафиксировать относительно колонны на выбранной высоте. Шток может отсутствовать - тогда площадка закрепляется на колонне.

Операторская тележка показанной на фиг. 8 конструкции опирается на рельсы (поз. 200) четырьмя колесами (поз. 152 на фиг. 8). Подробное изображение колес, применяемых для движения по рельсам показано на фиг. 8.b. На раме операторской тележки (поз. 101) закреплены вилки (поз. 151) колес. Колесо (поз. 152) вращается относительно вилки (установлено на подшипниках). Поверхность качения колеса (поз. 153) имеет форму желоба, подходящую к профилю применяемого рельса (поз. 201).

Альтернативные исполнения операторской тележки, предназначенной для перемещения по рельсам, показаны на фиг. 9:

• На фиг. 9.а показана операторская тележка, отличающаяся тем, что вилки 2 из 4-х колес размещены на балках (поз. 154 на фиг. 9.а), установленных на шарнирах (поз. 155 на фиг. 9. а), позволяющих балкам качаться относительно рамы по оси, обозначенной А-А на фиг. 9.а. На фиг. 9.а указаны позиции балки и шарнира, а также ось для одной из двух балок, имеющихся в конструкции изображенной операторской тележки. Соединение опорных балок и рамы на вертикальных шарнирах позволит установленным на балке колесам смещаться относительно других колес в боковом направлении и тем самым подстраиваться под фактическую колею рельсового пути, обеспечивая наиболее оптимальный и устойчивый контакт поверхностей взаимодействия колес и рельсов.

• На фиг. 9.b показана операторская тележка, имеющая три колеса, вилки двух из которых размещены на раме, а вилка одного из колес может быть размещена как на раме, так и на балке (поз. 154 на фиг. 9.b), установленной на раме через шарнир (поз. 155 на фиг. 9.b), обеспечивающий качание балки относительно рамы по оси, показанной А-A на фиг. 9.b. Соединение опорной балки и рамы на вертикальном шарнире позволит установленному на балке колесу смещаться относительно других колес в боковом направлении и тем самым подстраиваться под фактическую колею рельсового пути, обеспечивая наиболее оптимальный и устойчивый контакт поверхностей взаимодействия колес и рельсов. Тележка операторская с тремя колесами (фиг. 9.b) в сравнении с рассмотренными ранее тележками операторскими с четырьмя колесами (фиг. 8.а и фиг. 9.а) хотя и обладает худшей устойчивостью к опрокидыванию, позволяет наиболее равномерно распределить нагрузку между всеми тремя колесами - неровности рельсового пути не вызывают разгрузки и даже отрыва от поверхности рельса одного из колес, и вызываемой этим раскачки операторской тележки со всем установленным на ней оборудованием. Применение данной конструкции рамы операторской тележки позволит значительно снизить требования к точности изготовления и сборки рамы и точности установки рельсов.

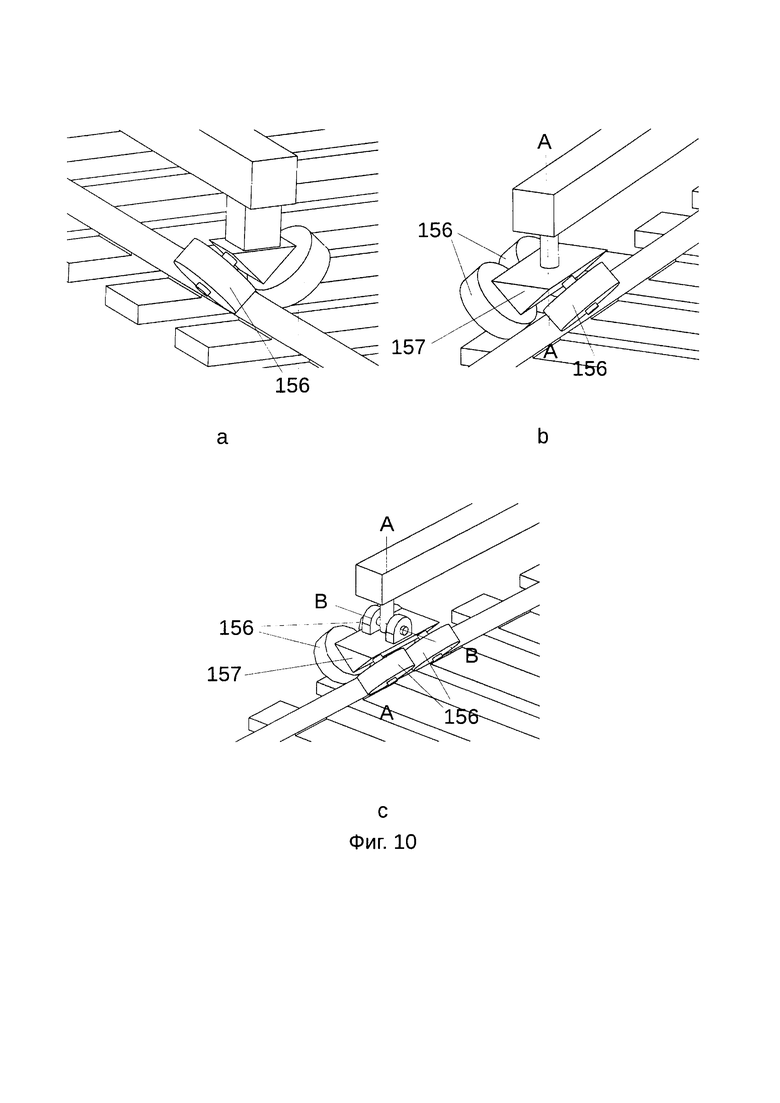

На операторской тележке, предназначенной для перемещения по рельсам вместо показанных на фиг. 8.b. колес с желобом на поверхности качения могут применяться многоколесные каретки, следующих конструктивных исполнений (фиг. 10):

a) На фиг. 10.а показана каретка, состоящая из двух колес (поз. 156 на фиг. 10.а), имеющих цилиндрическую форму поверхности качения. Оси качения колес расположены под углом. Использование двух колес, установленных под углом, позволяет более точно позиционировать операторскую тележку на рельсах в поперечном направлении, повысить устойчивость операторской тележки к возникновению поперечных и поперечно-угловых колебаний - для смещения операторской тележки относительно рельса в поперечном направлении требуется большая сила.

b) На фиг. 10.b показана каретка, состоящая из трех колес (поз. 156 на фиг. 10.b), имеющих цилиндрическую форму поверхности качения. При опирании каретки на рельс два колеса находятся по одну сторону рельса, одно колесо по другую сторону рельса. Колеса посредством подшипников установлены на корпусе каретки (поз. 157), который соединен с рамой (или балкой поз. 154 для рам, показанных на фиг. 9.а и 9.b) посредством шарнира, обеспечивающего возможность поворота каретки по оси А-А фиг. 10.b. Данная конструкция каретки позволит обеспечить более плавное прохождение стыков и неровностей рельсового пути за счет того, что одна неровность преодолевается 3 колесами по очереди. При этом операторской тележке и установленному на ней оборудованию передается не 1 большое перемещение (как в случае с колесом (фиг. 9) и двухколесной кареткой), а 3 значительно меньших по очереди.

с) На фиг.10.с показана каретка, состоящая из четырех колес (поз. 156 на фиг.10.с), имеющих цилиндрическую форму поверхности качения. При опирании каретки на рельс два колеса находятся по одну сторону рельса, два колеса по другую сторону рельса. Корпус каретки (поз. 157 на фиг.10.с) целесообразно соединить с рамой (или балкой поз. 154 для рам, показанных на фиг. 9.а и 9.b) посредством шарнира, обеспечивающего возможность поворота каретки по оси А-А на фиг. 10.с. Также для каретки с 4 колесами целесообразно добавить в конструкцию шарнир, обеспечивающий возможность поворота корпуса каретки по оси В-В на фиг. 10.с, что повысит точность позиционирования операторской тележки на рельсах в боковом направлении, снизит требования к точности исполнения деталей каретки.

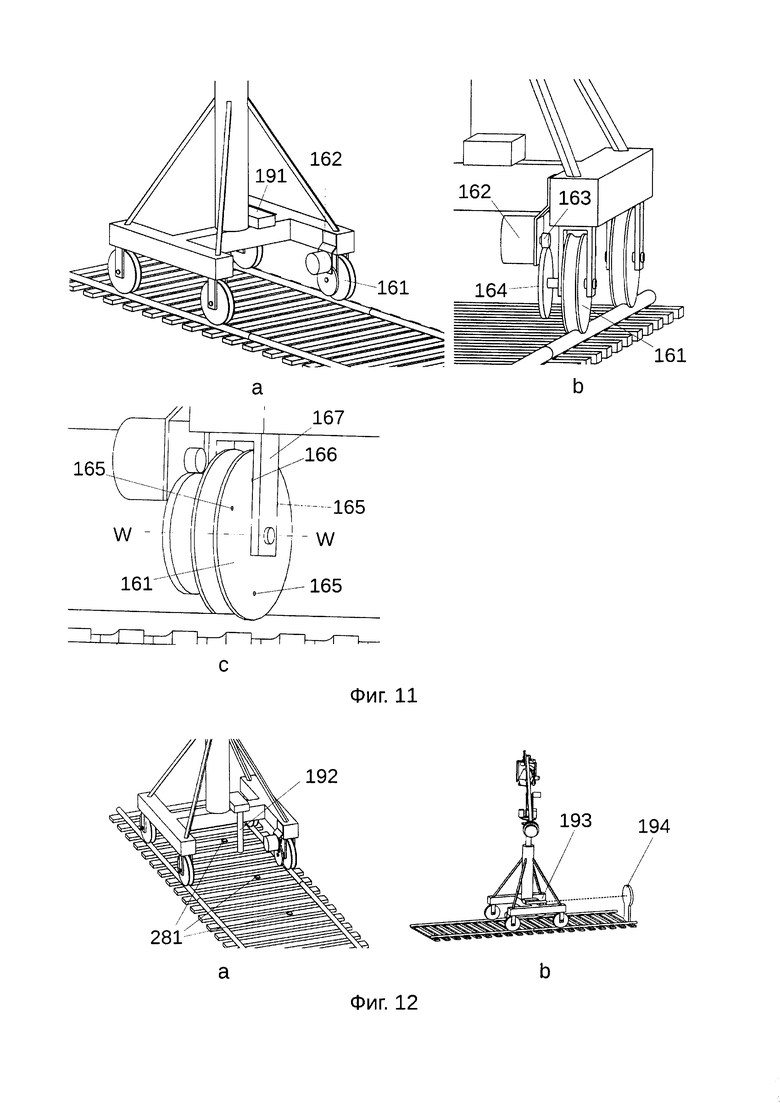

Некоторые (или все) из установленных на операторской тележке колес оборудуются приводом посредством электродвигателя. На фиг. 11 показана операторская тележка, предназначенная для перемещения по рельсам, одно из колес (поз. 161) которой является ведущим - приводится электродвигателем (поз. 162) через зубчатую передачу (на валу электродвигателя установлена ведущая шестерня (поз. 163), на одном валу с ведущим колесом установлена ведомая шестерня (поз. 164) зубчатой передачи). Вместо зубчатой передачи передача вращения от электродвигателя к колесу может выполняться ременной (в том числе и зубчатой ременной) или цепной или червячной передачей, либо напрямую (колесо установлено на валу электродвигателя или колесо жестко соединено с валом двигателя или колесо соединено с валом электродвигателя посредством упругой или зубчатой муфты), или возможно использование мотор-колес. Приводом могут быть оборудованы одно или несколько колес.

Если на операторской тележке применяются многоколесные каретки (показанные на фиг. 10), то привод осуществляется аналогичным образом на одно или несколько колес из каретки. Если каретки установлены относительно рамы на шарнирах (как на фиг. 10.b и фиг. 10.с), то электродвигатель и элементы передачи устанавливаются на корпусе каретки (поз. 157 на фиг. 10.b и фиг. 10.с). Возможно исполнение, при котором от одного двигателя осуществляется передача вращения на несколько колес одной каретки. Приводом могут быть оборудованы одна или несколько из установленных на операторской тележке кареток.

Питание и управление электродвигателем производится через ЭБУ операторской тележкой (поз. 191 на фиг. 11.а). Управляющие сигналы на ЭБУ операторской тележкой подаются с пульта управления операторской тележкой (поз. 190 на фиг. 1, пульт управляется оператором вручную), или с общего модуля управления (поз. 90 на фиг. 1). Для контроля положения и/или частоты вращения вала электродвигателя и приводимого электродвигателем ведущего колеса могут применяться датчики положения одной (или нескольких) из следующих конструкций:

• Энкодер, приводимый во вращение валом электродвигателя, элементом трансмиссии или колесом (не обязательно ведущем).

• Аналогично предыдущему, только энкодер заменяется тахогенератором.

• Датчик магнитного поля, установленный на неподвижном элементе, задающими элементами для которого являются постоянные магниты, установленные на подвижном элементе. Пример показан на фиг. 11.с. На вращающемся по оси W-W элементе (колесе, поз. 161 на фиг. 11.с) установлено 3 постоянных магнита (поз. 165 на фиг. 11.с), равноудаленных от центра вращения и равномерно распределенных по окружности. На неподвижном элементе - вилке колеса (поз. 167 на фиг. 11.с) установлен датчик магнитного поля (поз. 166 на фиг. 11.с) на таком же расстоянии от центра вращения колеса, что и магниты - при нахождении одного из магнитов рядом с датчиком происходит срабатывание датчика. Количество магнитов может отличаться от показанного на фиг. 11.с - чем больше магнитов, тем больше срабатываний за 1 оборот. Если будет применяться только один магнит, то это позволит однозначно определить положение вращающегося элемента относительно неподвижного (в данном случае - колеса относительно вилки), так как датчик срабатывает только при определенном положении колеса (а не несколько раз за оборот). Возможна установка 2 датчиков магнитного поля на различном удалении от оси вращения - для одного из датчиков установлено несколько магнитов (как на фиг. 11.с), что позволит получить несколько срабатываний за оборот; для второго датчика - только 1 магнит, что позволит по сигналу с этого датчика однозначно определять положение вращающегося элемента. Сигналы с датчиков положения обрабатываются ЭБУ операторской тележкой.

Помимо или вместо рассмотренных ранее датчиков положения колеса или двигателя, или элементов трансмиссии, могут применяться датчики, определяющие положение операторской тележки относительно рельсов, выполненные одним или несколькими из следующих способов (сигналы датчиков обрабатываются ЭБУ операторской тележкой):

1. На операторской тележке закреплен датчик магнитного поля (поз. 192 на фиг. 12.а), на рельсах установлены постоянные магниты (поз. 281 на фиг. 12.а).

2. Повторяет п. 1 со следующими отличиями: вместо датчиков магнитного поля на операторской тележке устанавливается светоизлучающий элемент (например, светодиод или источник лазерного излучения) и фотоприемник, способный принимать свет, испущенный светоизлучающим элементом (например, фотодиод или фототранзистор). На рельсах вместо магнитов в заданных точках устанавливаются зеркала, или иные элементы, способные отражать свет, испущенный источником.

3. Повторяет п. 1 со следующими отличиями: вместо датчиков магнитного поля на операторской тележке установлен лазерный дальномер (поз. 192 на фиг. 12.а, дальномер установлен вместо датчика магнитного поля), определяющий расстояние до шпал (или иных элементов конструкции) рельсов. Задающие магниты (поз. 281) не применяются. В данном случае задающим элементом конструкции являются сами шпалы, или иные элементы конструкции. Если расстояние, измеренное датчиком ниже определенной величины (под датчиком находится шпала) - это один сигнал датчика, если расстояние больше определенной величины (под датчиком нет шпалы) - это другой сигнал датчика. Вместо лазерного дальномера может применяться ультразвуковой датчик, работающий на принципе эхо локации, например, датчик, применяемый в системах помощи при парковке («патронниках») автомобилей.

4. На операторской тележке установлен лазерный дальномер (поз. 193 на фиг. 12.b), который определяет расстояние до задающей мишени (поз. 194 на фиг. 12.b), установленной неподвижно относительно рельсов. Луч лазерного дальномера на фиг. 12.b условно обозначен пунктирной линией. Задающая мишень может быть заменена на любой подходящий предмет. Вместо лазерного дальномера может применяться ультразвуковой датчик, работающий на принципе эхо локации, например, датчик, применяемый в системах помощи при парковке («патронниках») автомобилей. Возможна установка нескольких таких датчиков (как вместо лазерного дальномера, так и совместно с ним) на передней и задней частях операторской тележки с целью распознавания препятствий на пути следования операторской тележки и ее (тележки) остановки в случае обнаружения препятствия.

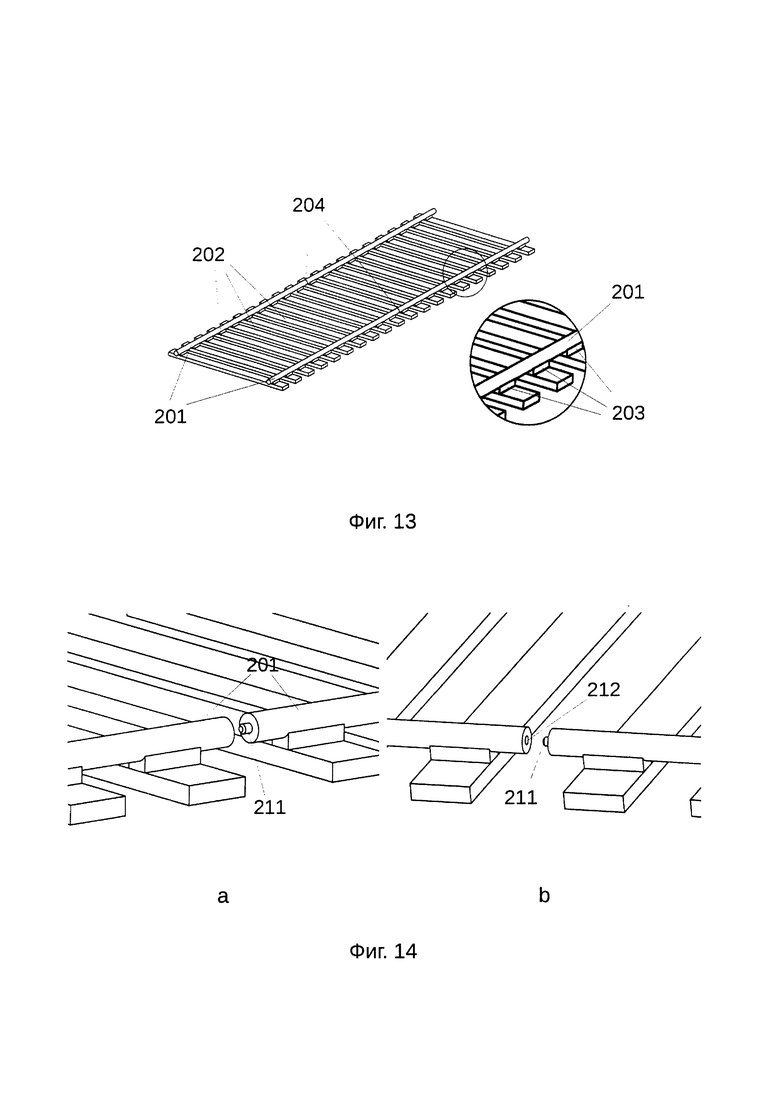

Рельсовый путь (или рельсы), применяемый с рассмотренной ранее операторской тележкой, показан на фиг. 13. Рельсы (поз. 201), служащие опорой и направляющими для операторской тележки, закреплены на шпалах (поз. 202), которые опираются на поверхность (пол). Рельсы на шпалах могут устанавливаться через опорные подкладки (поз. 203), которые служат для увеличения площади контакта рельса со шпалами в случае, если их сопрягаемые без подкладок поверхности различные (например, поверхность рельса - цилиндрическая, а поверхность шпалы - плоскость), и/или для дополнительного гашения колебаний рельсов. Опорные подкладки могут не применяться, или быть встроенными в конструкцию рельсов или шпал. Вместо шпал может применяться цельный лист, либо рельсы могут быть уложены прямо на поверхность (пол) как с использованием подкладок, так и без них.

Рельсовый путь имеет значительную длину, и потребная длина рельсового пути отличается в зависимости от задач. Поэтому рельсовый путь выполняется сборным, состоящих из звеньев, соединяемых последовательно. На фиг. 13 показан рельсовый путь, состыкованный из двух звеньев. Места стыка звеньев указаны поз. 204. Общее количество звеньев, применяемых в рельсовом пути может быть любым и определяется потребной длиной перемещения операторской тележки.

При стыковке (соединении звеньев) рельсов необходимо обеспечить достаточно точное совпадение следующих поверхностей:

1. Поверхностей катания колеса (с этими поверхностями взаимодействуют колеса при движении операторской тележки по рельсам). Неточности приведут к тому, что на пути следования колеса возникнет неровность (ступенька), при наезде на которую (или съезде с которой) колесо переместится вверх (или вниз) и это перемещение передастся операторской тележке и установленному на ней оборудованию. Также это приведет к ускоренному износу и/или повреждению колес.

2. Торцевых поверхностей стыкуемых рельсов. При движении колеса по стыку, с большим зазором колесо будет перемещаться в вертикальном направлении (сначала вниз, проваливаюсь в зазор, затем вверх, выезжая из зазора) и передавать эти перемещения операторской тележке и установленному на ней оборудованию. Хотя, если зазор имеет очень малую величину в сравнении с диаметром колеса, вертикальные перемещения колеса будут незначительными, или практически незаметными. Гораздо хуже неплотное соединение стыков рельсов по другой причине - наружная поверхность колеса взаимодействует с достаточно острой гранью торцевой поверхности рельса, что приведет к ускоренному износу и/или повреждению колес.

Обеспечение точного совпадения поверхностей катания может быть осуществлено посредством соединения, показанного на фиг. 14 (на фиг. 14. а и фиг. 14.b показано одно и то же соединение, но при взгляде с разных сторон) имеющего штифт (поз. 211) на торцевой поверхности одного из стыкуемых рельсов и отверстия под штифт (поз. 212) на торцевой поверхности другого из стыкуемых рельсов. Стыкуемые рельсы показаны поз. 201. Штифт может иметь различную геометрическую форму: цилиндрическую, коническую, сферическую или комбинированную из перечисленных форм. Форма штифта и отверстия должны соответствовать друг другу. Вылет штифта из стыкуемой поверхности рельса может быть регулируемым, что позволит компенсировать износ сопрягаемых поверхностей и обеспечить плотность соединения и точность сопряжения. Штифт и/или элемент стыкуемого рельса, содержащий отверстие под штифт, могут быть выполнены съемными для обеспечения возможности их замены в случае износа или повреждения.

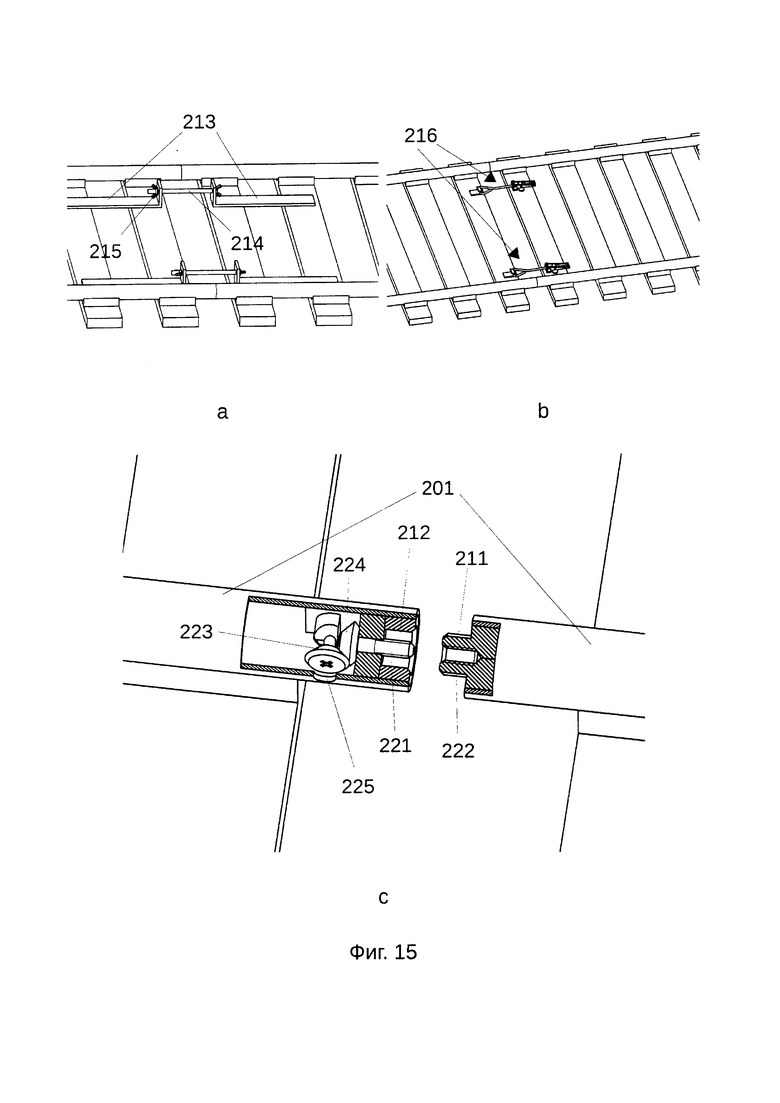

Для обеспечения плотности соединения торцевых поверхностей состыкованных рельсов данные поверхности в собранном соединении необходимо удерживать прижатыми друг к другу. Данную функцию могут выполнять соединители следующих конструкций:

а) Резьбовые соединители, показанные на фиг. 15.а. Винт (поз. 214) и гайка (поз. 215) стягивают между собой кронштейны (поз. 213), закрепленные на ближайших к стыку опорных элементах рельсов (шпалах или цельном листе, выполняющем функцию шпал). Вместо барашкового винта может применяться болт, имеющий шестигранную или квадратную головку, или винт с головкой со шлицем. Вместо барашковой гайки может применяться гайка с шестигранной или квадратной головкой. Болт или гайка могут быть зафиксированы в кронштейне от проворачивания (углублением в кронштейне под шестигранную или квадратную шляпку болта или гайку), либо быть встроенными в кронштейн (вместо винта - встроенная в кронштейн шпилька или резьбовое отверстие в кронштейне выполнит функцию гайки).

b) Накидные эксцентриковые замки (показанные на фиг. 15.b), которые стягивают между собой ближайшие к стыку опорные элементы рельсов.

c) Резьбовыми соединителями, встроенными в рельс (фиг. 15.с, стыкуемые рельсы показаны поз. 201). Винт (поз. 221) проходит через отверстие для штифта (поз. 212). Резьбовое отверстие (поз. 222, в него вкручивается винт соединителя) выполнено в штифте (поз. 211) и проходит по его оси. Возможно и альтернативное исполнение, при котором винт проходит через отверстие по оси штифта, а резьбовое отверстие выполнено в глубине отверстия под штифт. Привод винта осуществляется через коническую зубчатую передачу (ведущее зубчатое колесо обозначено поз. 223, ведомое зубчатое колесо обозначено поз. 224 и вращается совместно с винтом). Ведущее зубчатое колесо приводится во вращение вручную отверткой или специальным ключом через отверстие (поз. 225) в рельсе.

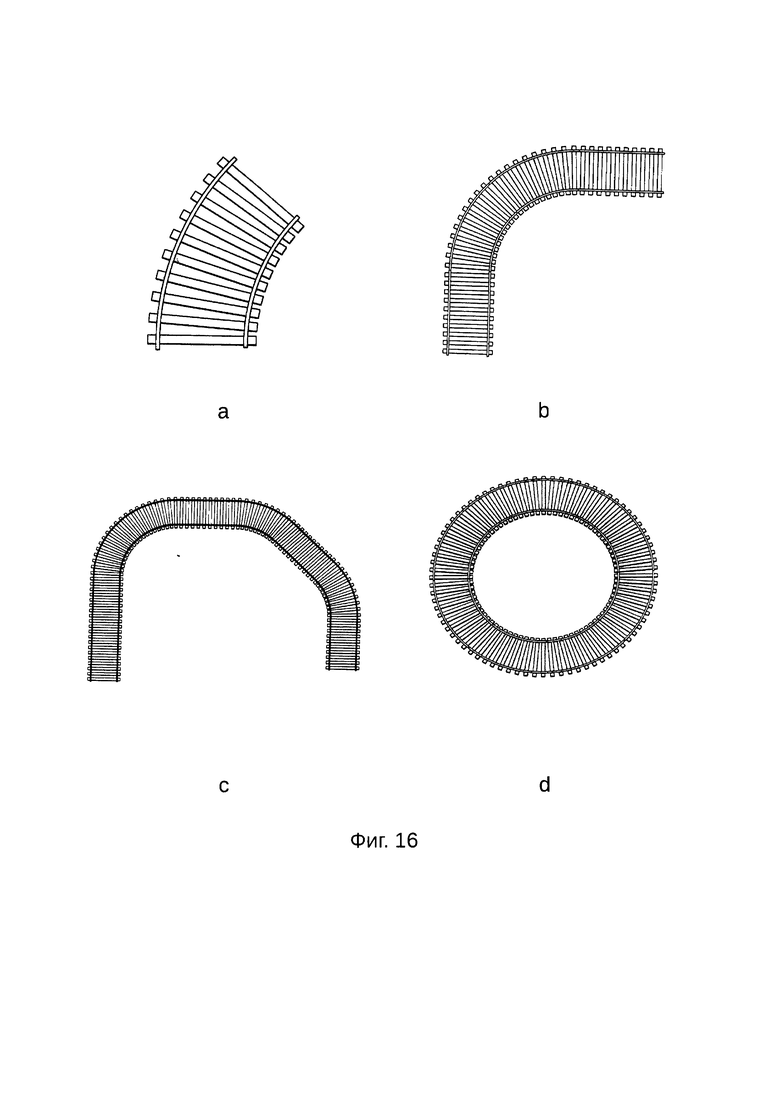

На фиг. 13 показан прямой рельсовый путь, по которому операторская тележка может двигаться только прямолинейно. Возможно применение звеньев рельсового пути, у которых рельсы не прямые, а изгибаются по дуге окружности в горизонтальной плоскости. На фиг. 16.а показано звено таких рельсов. Операторская тележка на таком звене будет двигаться по дуге окружности. На фиг. 16.b, 16.с, 16.d. показаны примеры рельсового пути, собранные из звеньев различных типов, обеспечивающие различные траектории движения операторской тележки по рельсам.

Описанные ранее рельсы (фиг. 13, 16) могут применяться только будучи уложенными на ровной плоской поверхности. Если поверхность, на которой планируется уложить рельсы, не является достаточно ровной и плоской, то процесс укладки рельсов значительно усложняется из-за необходимости подготовки и/или выравнивания поверхности.

Для обеспечения возможности установки рельсов на поверхности, имеющей отклонение от горизонтальной плоскости, рельсы можно установить через регулируемые винтовые опоры. В зависимости от прочности и жесткости рельсов, а также массы и габаритов перемещаемого по рельсам оборудования возможны следующие варианты реализации установки рельсов через регулируемые опоры (фиг. 17, 18):

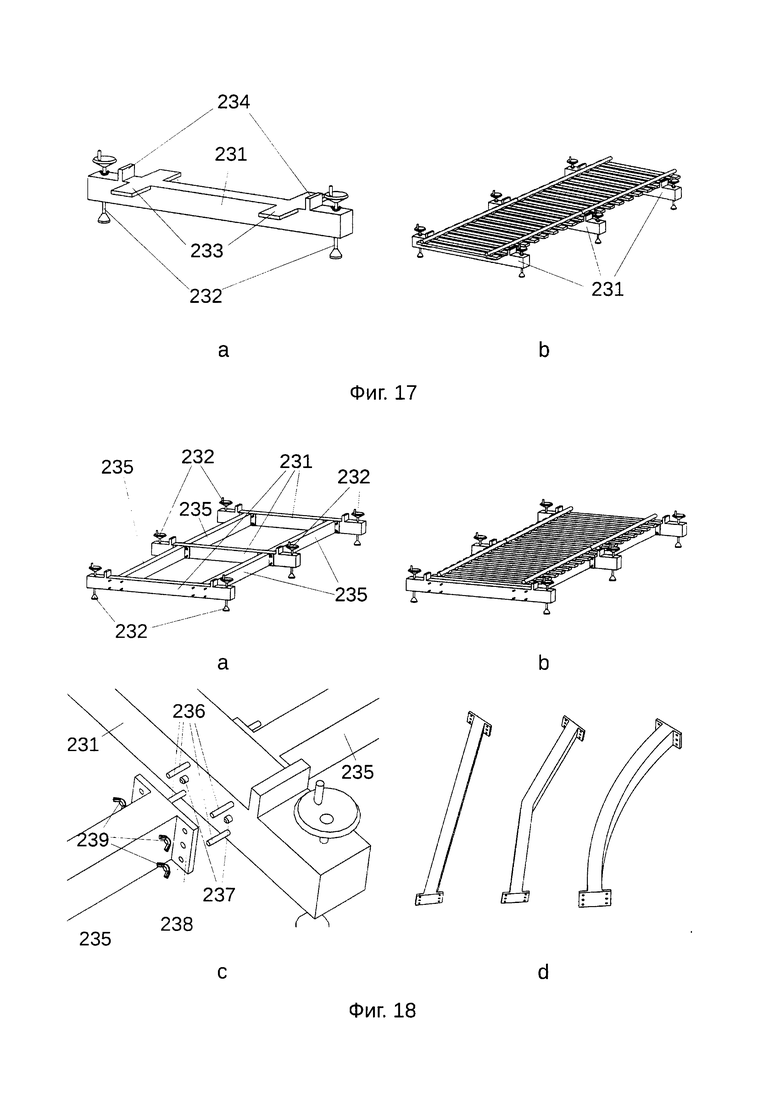

1. Если рельсы имеют достаточно высокую прочность и жесткость, то рельсы могут быть уложены на опорные перекладины. Опорная перекладина показана поз. 231 на фиг. 17.а. На фиг. 17.b показан рельсовый путь, установленный на опорных перекладинах. По краям опорных перекладин размещены винтовые опоры (поз. 232 на фиг. 17.а), которыми перекладина опирается на поверхность (пол, землю). Винтовые опоры конструктивно аналогичны рассмотренным ранее винтовым опорам стойки, показанным на фиг. 5. Вместо винтовых опор могут применяться опоры, показанные на фиг. 7, рассмотренные ранее в качестве альтернативных для стойки. Для повышения устойчивости опирание рельсов может производиться на опорные полки (поз. 233), входящие в состав конструкции опорных перекладин. Также на опорных перекладинах могут размещаться боковые ограничители (поз. 234), препятствующие смещение рельсов в боковом направлении. Могут быть предусмотрены механизмы закрепления рельсов на опорных перекладинах и/или опорных полках. Могут применяться механизмы, соединяющие соседние опорные перекладины между собой. Опорные перекладины могут быть выполнены разборными (в том числе и со съемными опорными полками), складными (в том числе и со складными опорными полками), раздвижными. 2. Рельсы укладываются поверх конструкции (фиг. 18.а), собранной из опорных перекладин (поз. 231 на фиг. 18.а) и соединенных с опорными перекладинами продольных балок (поз. 235). Опорные перекладины опираются на поверхность (пол, землю) через винтовые опоры (поз. 232 на фиг. 18.а). Винтовые опоры конструктивно аналогичны рассмотренным ранее винтовым опорам стойки, показанным на фиг. 5. Вместо винтовых опор могут применяться опоры, показанные на фиг. 7, рассмотренные ранее в качестве альтернативных для стойки. Общий вид рельсов, установленных на конструкции показан на фиг. 18.b. Предлагаемый способ соединения опорных перекладин и продольных балок показан на фиг. 18.с. На опорных перекладинах имеются крепежные шпильки (поз. 236) и штифты (поз. 237). Продольные балки на торцах имеют крепежные площадки (поз. 238), с отверстиями под крепежные шпильки и штифты. Продольные балки и опорные перекладины в собранном состоянии удерживаются резьбовыми соединениями, образованными крепежными шпильками и гайками (поз. 239). Под гайки могут подкладываться шайбы. Штифтовое соединение служит для повышения точности соединения в вертикальном и боковом направлении, может не применяться. Вместо крепежных шпилек на опорных перекладинах могут быть резьбовые отверстия, тогда вместо гаек будут использоваться винты (или болты), либо сквозные отверстия, тогда для соединения понадобятся винты (или болты) и гайки. На фиг. 18.d показаны варианты реализации продольных балок, используемых с рельсами, которые изгибаются по дуге окружности, которые показаны на фиг. 16.а.

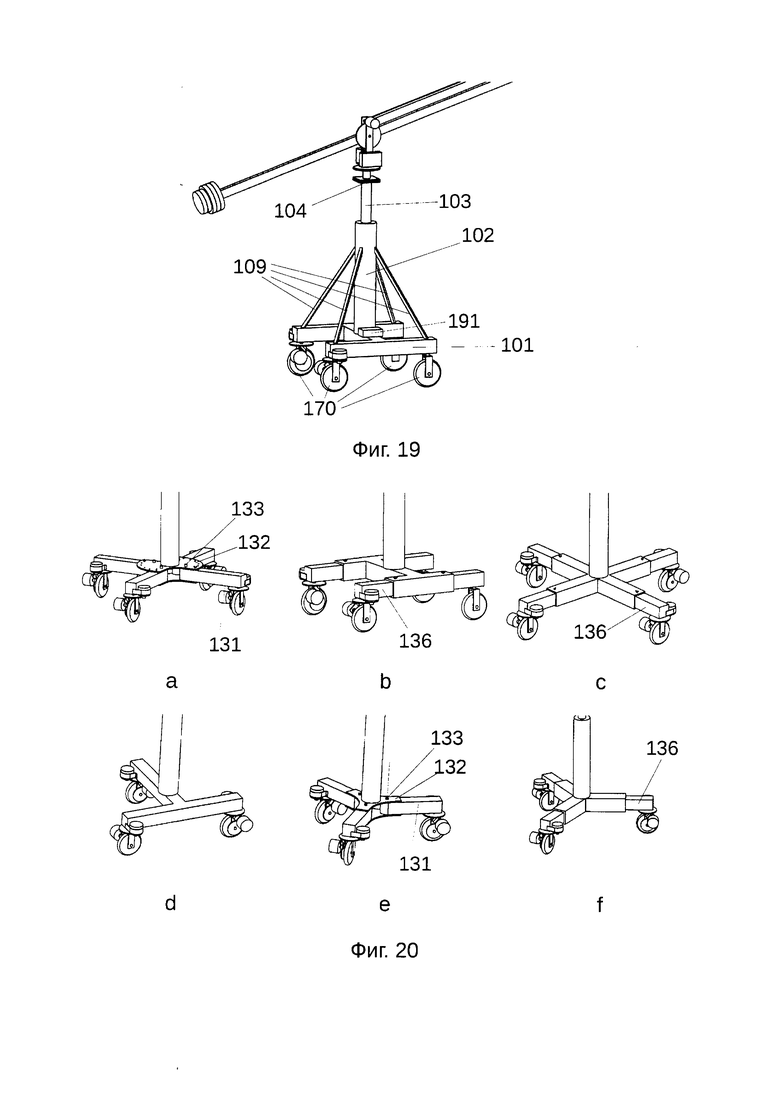

Вместо описанной ранее операторской тележки, предназначенной для перемещения по рельсам, может использоваться операторская тележка, предназначенная для перемещения по поверхности (полу, земле и пр.), без установки рельсов. Данная операторская тележка показана на фиг. 19. Конструктивно данная операторская тележка близка к рассмотренной ранее стойке (фиг. 4) и операторской тележке, предназначенной для перемещения по рельсам (фиг. 8.а).

В основе конструкции операторской тележки - рама (поз. 101 на фиг. 19), на которой размещена вертикальная колонна (поз. 102 на фиг. 19), имеющая выдвижной шток (поз. 103 на фиг. 19), на верхнем торце выдвижного штока установлена площадка (поз. 104 на фиг. 19), служащая для закрепления устанавливаемого оборудования. Выдвижной шток обеспечивает возможность регулировки положения площадки операторской тележки по высоте. Шток можно жестко зафиксировать относительно колонны на выбранной высоте. Шток в конструкции может отсутствовать - тогда площадка (поз. 104 на фиг. 19) устанавливается непосредственно на колонне, при этом возможность регулировки высоты установки площадки будет отсутствовать. Рама и колонна могут быть дополнительно соединены растяжками (тросовыми или стержневыми), указанными поз. 109 на фиг. 19. Тележка операторская, показанная на фиг. 19, опирается на поверхность (например, пол или землю) посредством четырех колесных модулей (поз. 170).

Рама тележки операторской может иметь альтернативное конструктивное исполнение, варианты которого показаны на фиг. 20:

а) На фиг. 20.а показана операторская тележка, у которой опорные балки (поз. 131 на фиг. 20.а) с основанием колонны (поз. 132 на фиг. 20.а) соединяются на шарнирах, указанных поз. 133 на фиг. 20. а. Штрихпунктирной линией указана ось, по которой опорная балка поворачивается на шарнире. Обозначения указаны только для одной из 4-х опорных балок, изображенных на фиг. 20. а. Тележку операторскую целесообразно оснастить механизмами, фиксирующими балки в заданном положении. Ширина операторской тележки может быть максимально уменьшена (опорные балки попарно прижаты друг к другу) для экономии места при хранении и транспортировке операторской тележки без установленного на ней оборудования. В рабочем состоянии опорные балки следует устанавливать максимально широко (для показанной тележки - под углом 90° между соседними опорными балками) с целью обеспечить максимальную устойчивость от опрокидывания. Может быть предусмотрена фиксация балок в промежуточных положениях с целью снизить ширину для прохода в узких местах операторской тележки с установленным оборудованием.

b) На фиг. 20.b показана операторская тележка с выдвижными опорными балками. Одна из четырех выдвижных опорных балок обозначена поз. 136 на фиг. 20.b. Операторскую тележку целесообразно оснастить механизмами, фиксирующими выдвижные балки в заданном положении. При выдвижении опорных балок увеличивается длина операторской тележки и, соответственно ее устойчивость от опрокидывания, но только в одном направлении (в том направлении, в котором увеличивается габарит и расстояние между колесными модулями).

c) На фиг. 20.с показана операторская тележка с выдвижными опорными балками. Одна из четырех выдвижных опорных балок обозначена поз. 136. на фиг. 20.с. Конструкция аналогична показанной на фиг. 20.b, но при выдвижении балок увеличивается как длина, так ширина операторской тележки, что обеспечивает повышение устойчивости к опрокидыванию как по длине, так и по ширине. Операторскую тележку целесообразно оснастить механизмами, фиксирующими выдвижные балки в заданном положении. На фиг. 19 и фиг. 20.а - 20.с показана операторская тележка, опирание которой на поверхность осуществляется четырьмя колесными модулями. Для движения такой операторской тележки поверхность должна быть ровной и не иметь неровностей - только в этом случае будет происходить равномерное распределение веса операторской тележки с установленным на нее оборудованием на все 4 колесных модуля. Если поверхность имеет отклонение от плоскостности, или хотя бы под одним колесом появляется неровность, то дальнейшее опирание операторской тележки будет производится только на 3 из 4-х колесных модулей - один из колесных модулей будет разгружен и возможно возникновение раскачки. Этого не произойдет, если операторская тележка будет изначально опираться на 3 колесных модуля, как показано на фиг. 20.d, 20.е и 20.f:

d) На фиг. 20.d показана операторская тележка, опирающаяся на 3 колесных модуля.

e) На фиг. 20. е показана операторская тележка, опирающаяся на 3 колесных модуля, у которой опорные балки (поз. 131 на фиг. 20.е) с основанием колонны (поз. 132 на фиг. 20.е) соединяются на шарнирах, указанных поз. 133 на фиг. 20.е. Штрихпунктирной линией указана ось, по которой опорная балка поворачивается на шарнире. Обозначения указаны только для одной из 3-х опорных балок, изображенных на фиг. 20.е. Операторскую тележку целесообразно оснастить механизмами, фиксирующими опорные балки в заданном положении.

f) На фиг. 20.f показана операторская тележка, опирающаяся на 3 колесных модуля, с выдвижными опорными балками. Одна из трех выдвижных опорных балок обозначена поз. 136 на фиг. 20. f. Операторскую тележку целесообразно оснастить механизмами, фиксирующими выдвижные балки в заданном положении.

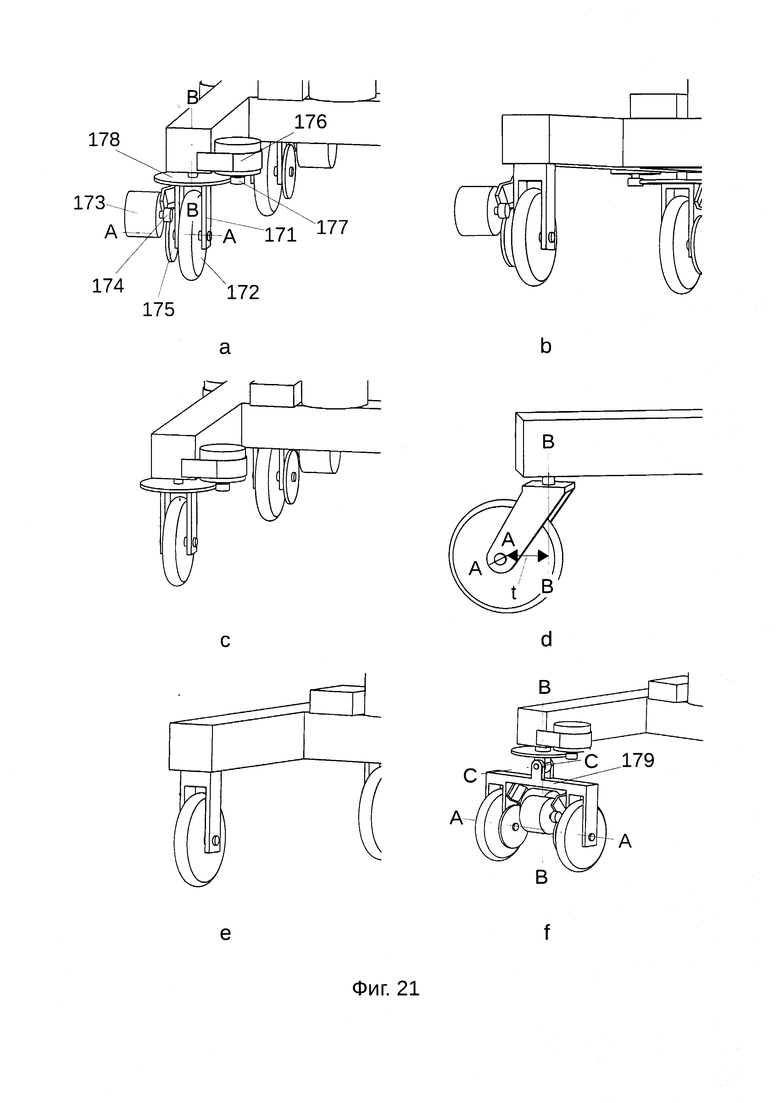

Колесными модулями (поз. 170 на фиг. 19) операторская тележка взаимодействует с поверхностью (полом, землей и пр.). Основой колесного модуля является колесо с шиной из цельнолитой резины или пневматической шиной. Возможные конфигурации колесных модулей показаны на фиг. 21:

a) На фиг. 21.а показан колесный модуль, в котором колесо (поз. 172) имеет тяговый привод и привод установки направления движения. Тяговый привод реализован за счет электродвигателя (поз. 173), закрепленного на вилке колеса (поз. 171), и механической зубчатой передачи, состоящей из ведущей шестерни (поз. 174, установлено на валу электродвигателя) и ведомой шестерни (поз. 175, установлена на валу колеса, вращается с колесом совместно по оси, обозначенной А-А на фиг. 21.а). Вилка колеса установлена на раме посредством шарнира, обеспечивающего возможность поворота вилки по оси, обозначенной В-В на фиг. 21.а. Привод установки направления движения реализован за счет электродвигателя (поз. 176, установлен на раме операторской тележки) и механической зубчатой передачи, состоящей из ведущей шестерни (поз. 177, установлена на валу электродвигателя) и ведомой шестерни (поз. 178, установлена на вилке колеса). Данный колесный модуль приводит операторскую тележку в движение в заданном приводом поворота направлении. Вместо зубчатых передач, показанных в составе конструкции колесного модуля на фиг. 21.а, передача вращения от электродвигателя к колесу (или вилке) может выполняться ременной (в том числе и зубчатой ременной), цепной, червячной передачей, либо напрямую, возможно использование мотор-колес.

b) На фиг. 21.b показан колесный модуль, имеющий тяговый привод, но не имеющий привода установки направления движения колеса. Конструкция аналогична показанной на фиг. 21.а, но имеет следующие отличия:

• отсутствует электродвигатель и элементы механического привода (шестерни зубчатой передачи) привода установки направления движения колеса.

• Вилка колеса на раме операторской тележки закреплена неподвижно - отсутствует шарнир, обеспечивающий поворот вилки относительно рамы по оси, обозначенной В-В на фиг. 21.а.

• Данный колесный модуль может приводить операторскую тележку в движение, но направление движения колеса данного модуля относительно рамы операторской тележки будет всегда фиксированным.

c) На фиг. 21.с показан колесный модуль, имеющий привод установки направления движения, но не имеющий тягового привода колеса. Конструкция отличается от показанной на фиг. 21.а только отсутствием электродвигателя тягового привода и шестерен зубчатой передачи тягового привода. Данный колесный модуль не может приводить операторскую тележку в движение, но может устанавливать требуемое направление движения для операторской тележки, приводимой в движение другими колесными модулями, оборудованными тяговым приводом.

d) На фиг. 21.d показан колесный модуль, не имеющий ни тягового привода, ни привода поворота колеса. Но при этом вилка колеса установлена на раме, через шарнир, обеспечивающий возможность поворота вилки колеса по оси, показанной В-В на фиг. 21.d. Оси вращения колеса (А-А на фиг. 21.d) и оси шарнира вилки (В-В на фиг. 21.d) не пересекаются, а перекрещиваются (кротчайшее расстояние между осями указано «t» на фиг. 21.d), за счет чего колесо будет самоустанавливаться под любое направление движения. Колесный модуль может быть оборудован тормозом с ручным приводом, блокирующим вращение колеса и/или тормозом, блокирующим поворот вилки колеса относительно рамы.

e) На фиг. 21.е показан колесный модуль, не имеющий ни тягового привода, ни привода поворота колеса. Вилка колеса установлена на раме неподвижно. В данном случае направление движения колеса будет фиксированным, что ограничит возможность изменения направления движения операторской тележки, но упростит конструкцию. Может быть оборудован тормозом, блокирующем вращение колеса.

f) На фиг 21.f показан колесный модуль, имеющий в своей конструкции 2 колеса, вилки которых расположены на каретке, обозначенной поз. 179. Колеса вращаются относительно одной оси (обозначенной А-А на фиг. 21.f), но вращаются независимо друг от друга. Направление движения модуля устанавливается поворотом каретки (поз. 179) по оси, обозначенной В-В на фиг. 21.f. Колеса данного модуля могут иметь тяговый привод (отдельный привод на каждое из колес), либо не иметь тягового привода. Колесный модуль может иметь привод поворота (по оси В-В на фиг. 21.f), либо не иметь привода поворота (тогда поворот каретки будет осуществляться за счет разности угловых скоростей колес модуля, но использование привода поворота позволит задать направление более точно). Каретка (поз. 179) двухколесного модуля может быть установлена на шарнире, обеспечивающим возможность качания каретки двухколесного модуля по оси, обозначенной С-С на фиг. 21.f, что позволит равномерно распределить нагрузку между колесами модуля. У модуля с одним колесом при изменении направления движения стоящего на месте модуля (повороте колеса приводом поворота по оси В-В на фиг. 21.а) будет наблюдаться скольжение колеса относительно опорной поверхности в зоне пятна контакта, что будет вызывать вибрации, звуки, неравномерный износ колеса и опорной поверхности. У двухколесного модуля при повороте на месте (без качения колеса) колеса будут совершать качение и поворот будет производиться плавнее, тише и не приведет к ускоренному и неравномерному износу колеса и поверхности движения.

Питание и управление всеми электродвигателями тягового привода колес и поворота колес производится через ЭБУ операторской тележкой (поз. 191 на фиг. 19). Управляющие сигналы на ЭБУ операторской тележкой подаются с пульта управления операторской тележкой (поз. 190 на фиг. 1, пульт управляется оператором вручную), или с общего модуля управления (поз. 90 на фиг. 1). Тележка операторская может быть оснащена датчиками, позволяющими ЭБУ операторской тележкой контролировать положение колес и вилок колес (для вилок, установленных на шарнире). Контролироваться может положение колес как имеющих тяговый привод, так и колес не имеющих тягового привода. Контролироваться может положение вилок как имеющих привод поворота, так и не имеющих привода поворота. Для контроля положения могут применяться следующие датчики:

• Энкодер. Вал энкодера может приводиться от колеса (или от поворотной вилки колеса) или от вала электродвигателя или от элемента трансмиссии напрямую, либо посредством передачи (зубчатой или зубчатой ременной или цепной).

• Резистор переменный. Может применяться для контроля положения (угла установки) вилки колеса. Вал резистора переменного может приводиться как непосредственно (поворот вилки приводит к повороту установленного соосно с вилкой вала резистора переменного), так и через привод (зубчатой передачей, зубчатой ременной передачей).

• Датчик магнитного поля на неподвижном элементы и задающие постоянные магниты на вращающемся элементе - аналогично тому, как показано на фиг. 11.с.

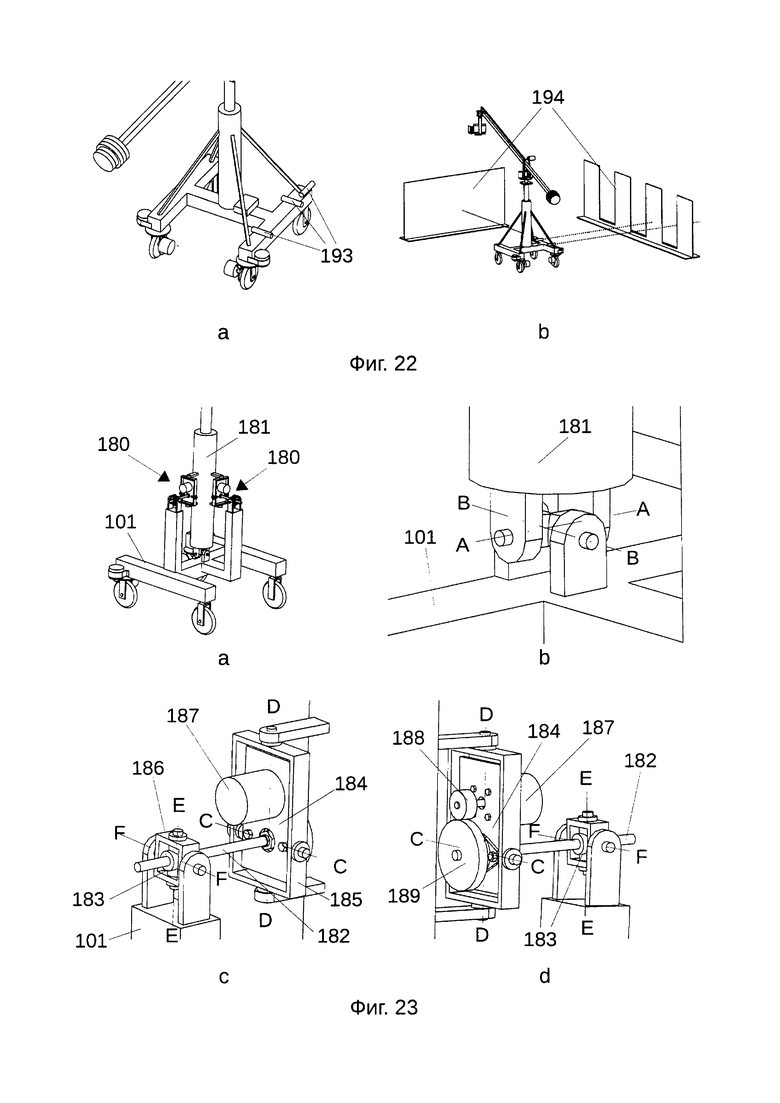

Помимо перечисленных выше датчиков, определяющих положение колес и вилок колес, операторская тележка может быть оснащена датчиками, определяющими положение операторской тележки в пространстве. Для этой цели могут применяться датчики расстояния. Например, лазерные дальномеры, показанные поз. 193 на фиг. 22.а. Лазерные дальномеры определяют расстояние до задающих мишеней, показанных поз. 194 на фиг. 22.b. Лучи лазерных дальномеров условно показаны пунктирными линиями. В левой части фиг. 22.b показана цельная мишень, луч одного из лазерных дальномеров при любом положении операторской тележки попадает на эту мишень и определяет расстояние до мишени. В правой части фиг. 22.b показана мишень с прорезями - в некоторых положениях операторской тележки луч дальномера может быть направлен на прорезь, при этом показания данного дальномера несут только один полезный сигнал - луч дальномера направлен на прорезь. При движении операторской тележки вперед или назад момент, когда луч дальномера достигнет поверхности мишени, может быть использован при определении положения операторской тележки. Позади мишени с прорезями может быть установлена цельная мишень - тогда даже если дальномер направлен на прорезь первой мишени, он определяет расстояние до второй. Двух дальномеров, измеряющих расстояние до мишени с прорезями, уже будет достаточно для определения положения операторской тележки в пространстве. Но иногда целесообразно оснастить операторскую тележку большим количеством дальномеров с целью повышения точности определения положения и/или упрощения расчетов, которые необходимо выполнить для того, чтобы сигнал с датчиков преобразовать в координаты, описывающие положение операторской тележки. Вместо лазерных дальномеров могут применяться ультразвуковые датчики, основанные на принципе эхолокации, например, датчики, применяемые в системах помощи при парковке («патронниках») автомобилей. Возможна установка нескольких таких датчиков на операторской тележке не только с целью определения положения тележки, но и с целью распознавания препятствий на пути следования операторской тележки и ее (тележки) остановки в случае обнаружения препятствия.

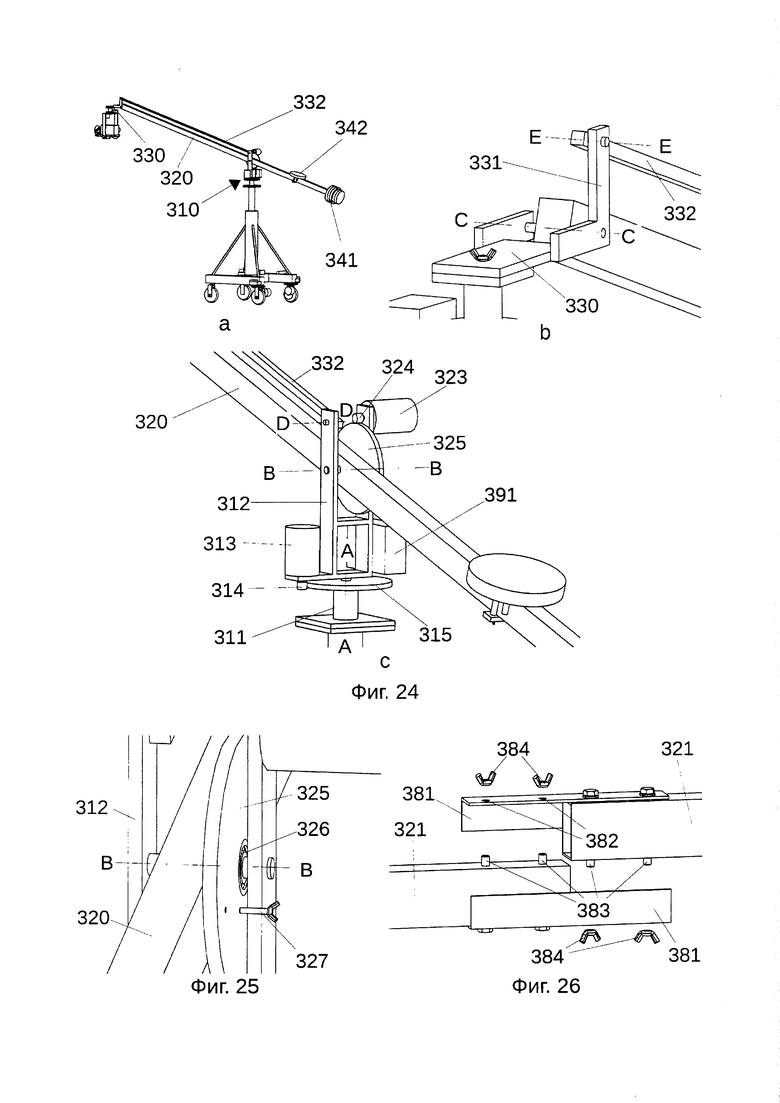

Описываемая операторская тележка, предназначенная для перемещения по поверхности (полу, земле и пр.), может быть оборудована механизмами, обеспечивающими выравнивание колонны (на которой устанавливается оборудование) по вертикали. Это позволит эксплуатировать операторскую тележку на поверхностях, имеющих отклонение от горизонтали. Тележка операторская, оборудованная такими механизмами, показана на фиг. 23.а. Колонна (поз. 181) установлена на раме (поз. 101 на фиг. 23) тележки операторской посредством карданного шарнира, что подробно показано на фиг. 23.b. Шарнир позволяет колонне качаться относительно рамы по двум взаимно перпендикулярным осям, лежащим в горизонтальной плоскости и обозначенным как А-А и В-В на фиг. 23.b. Два винтовых механизма (поз. 180 на фиг. 23.а) задают положение колонны по осям, обозначенным как А-А и В-В на фиг. 23.b и тем самым выравнивают колонну по вертикали.

Винтовой механизм подробно показан на фиг. 23.с. и фиг. 23.d. В основе винтового механизма - винт (поз. 182), сопряженный с гайкой (поз. 183). Один конец винта посредством подшипника соединен с площадкой привода выравнивания (поз. 184). Площадка посредством шарнира соединена с рамкой площадки (поз. 185) и может относительно рамки площадки качаться по оси С-С. Рамка площадки соединена с колонной посредством шарнира, обеспечивающего качание по оси D-D. Таким образом, площадка привода выравнивания может качаться относительно колонны по осям С-С и D-D. Гайка соединена с рамкой гайки (поз. 186) посредством шарнира, обеспечивающего качание гайки относительно рамки гайки по оси Е-Е. Рамка гайки соединена с рамой операторской тележки посредством шарнира, обеспечивающего качание по оси F-F. Таким образом, гайка может качаться относительно рамы операторской тележки по осям Е-Е и F-F. Привод винта реализован от электродвигателя (поз. 187) посредством зубчатой передачи, состоящей из ведущего зубчатого колеса (поз. 188), установленного на валу электродвигателя и ведомого зубчатого колеса (поз. 189), установленного на винте. Вместо зубчатой передачи вращение от электродвигателя к винту может выполняться ременной (в том числе и зубчатой ременной) или цепной или червячной передачей или напрямую (вал электродвигателя соединен с винтом).

Управление и питание электродвигателей винтовых механизмов выравнивания колонны может осуществляться ЭБУ операторской тележки или отдельным ЭБУ механизмов выравнивания колонны. Положение колонны определяется посредством одного или нескольких гироскопов и/или акселерометров, установленных на колонне и/или раме тележки операторской.

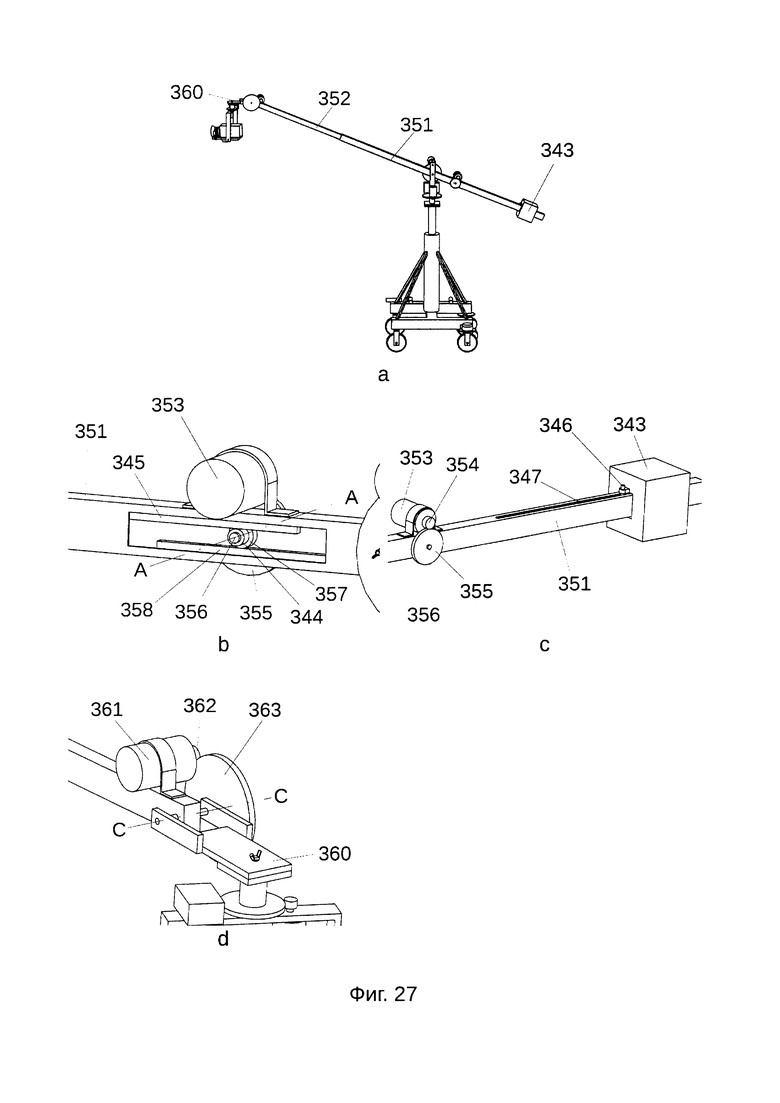

Кран операторский, входящий в состав системы, показан на фиг. 24. В состав конструкции крана операторского входят:

• Опорно-поворотное устройство (поз. 310 на фиг. 24.а), которое подробно показано на фиг. 24.с. Опорная пята (поз. 311 на фиг. 24.с) закрепляется на площадке операторской тележки (или стойки). Опорная вилка (поз. 312) на опорной пяте установлена посредством шарнира, обеспечивающего поворот по оси, обозначенной А-А на фиг. 24.с. Поворот опорной вилки относительно опорной пяты выполняется электроприводом, состоящим из электродвигателя (поз. 313), статор которого закреплен на опорной вилке, и зубчатой передачи, состоящей из ведущего зубчатого колеса (поз. 314, закреплено на валу электродвигателя) и ведомого зубчатого колеса (поз. 315, закреплено на опорной пяте). Вместо зубчатой передачи может применяться ременная (в том числе и зубчатая ременная), цепная или червячная передача.

• Стрела (поз. 320 на фиг. 24.а), которая на опорной вилке установлена на шарнире, обеспечивающем качание стрелы относительно опорной вилки по горизонтальной оси, обозначенной на фиг. 24.с как В-В. Качание стрелы относительно опорной вилки осуществляется электроприводом, состоящим из электродвигателя (поз. 323), статор которого закреплен на опорной вилке, и зубчатой передачи, состоящей из ведущего зубчатого колеса (поз. 324, закреплено на валу электродвигателя) и ведомого зубчатого колеса (поз. 325, закреплено на стреле). Вместо зубчатой передачи может применяться ременная (в том числе и зубчатая ременная), цепная или червячная передача.

• Площадка (поз. 330) крана операторского для установки оборудования, которая подробно показана на фиг. 24.b. Площадка крана операторского установлена на переднем конце стрелы посредством шарнира, обеспечивающей качание площадки относительно стрелы по оси, обозначенной С-С на фиг. 24.b.

• Растяжка выравнивания площадки, обозначенная поз. 332. Один конец растяжки соединен с опорной вилкой операторского крана (показано на фиг. 24.с) посредством шарнира, обеспечивающего возможность качания растяжки относительно опорной вилки по оси, обозначенной D-D на фиг. 24.с. Другой конец растяжки соединен с рычагом (поз. 331) площадки посредством шарнира, обеспечивающего возможность качания растяжки относительно рычага площадки по оси, обозначенной Е-Е на фиг. 24.b. Растяжка, стрела, опорная вилка и рычаг площадки образуют параллелограммный механизм, сохраняющий горизонтальное положение площадки операторского крана при подъеме площадки (или опускании) за счет качания стрелы операторского крана относительно опорной вилки (по оси, обозначенной В-В на фиг. 24.с).

• Противовесы. На заднем конце стрелы может быть закреплен противовес, обозначенный поз. 341. В качестве грузов противовеса могут быть использованы:

♦ диски различной массы, применяемые в спортивных снарядах для поднятия веса;

♦ аккумуляторные батареи (одна или несколько), используемые в качестве источника электрической энергии для работы системы;

♦ иные предметы, обладающие подходящей массой и которые могут быть закреплены на заднем конце стрелы Подбором грузов противовеса осуществляется балансировка операторского крана - совмещение центра масс крана (с установленным на нем оборудованием и противовесами) и оси качания стрелы (В-В на фиг. 24.с). Балансировка необходима для того, чтобы предотвратить опрокидывание комплекса устройств, предназначенных для перемещения устройства для видеозаписи (операторской тележки или стойки, операторского крана и установленного на кране оборудования). Также балансировка операторского крана позволяет снизить потребный крутящий момент электродвигателя качания стрелы крана относительно горизонтальной оси (B-В на фиг. 24.с). На задней части стрелы операторского крана (участке стрелы между противовесом и опорной вилкой) может быть размещен регулировочный противовес (поз. 342), который может быть закреплен в любом доступном месте стрелы с целью обеспечения более точной балансировки крана операторского.

Ведомая звездочка привода качания стрелы относительно опорной вилки операторского крана (качание по горизонтальной оси, обозначенной В-В на фиг. 24.с) может быть закреплена на валу посредством шарнира (подшипника), как показано на фиг. 25. Подшипник обозначен поз. 326. Это позволит стреле свободно качаться по горизонтальной оси (В-В на фиг. 24.с) во время балансировки стрелы - определения и установки потребной массы грузов противовеса, обозначенного поз. 341 на фиг. 24.а и/или установки регулировочного противовеса поз. 342 на фиг. 24.а в требуемое положение. При этом качание стрелы не будет приводить во вращение электродвигатель поз. 323 на фиг. 24.с и шестерни поз. 324 и 325 на фиг. 24.с. Во время работы операторского крана ведомая звездочка поз. 325 на фиг. 24.с. и фиг. 25 блокируется от поворота относительно стрелы винтом поз. 327 на фиг. 25. На шестерне для винта имеется сквозное отверстие, а под ним - резьбовое отверстие на боковой стенке стрелы. Вместо показанного на фиг. 25 одного винта может применяться несколько винтов.

Стрела операторского крана может быть выполнена разборной. На фиг. 26 показан, пример соединения элементов стрелы, выполненной из труб прямоугольного профиля (как стрела операторского крана, показанного на фиг. 24). На концах соединяемых труб (поз. 321) установлены соединительные уголки (поз. 381). В соединительных уголках имеются отверстия, обозначенные поз. 382. На концевых частях соединяемых труб выступают резьбовые шпильки (поз. 383). При соединении частей стрелы соединительный уголок одной части стрелы надевается отверстиями на выступающие шпильки другой части стрелы. Соединение фиксируется посредством гаек (поз. 384), накручиваемых на выступающие части резьбовых шпилек поверх соединительных уголков. Аналогичным образом может быть выполнена разборной по длине и растяжка, обозначенная поз. 332 на фиг. 24.

Питание и управление всеми электродвигателями операторского крана (поз. 313 и 323 на фиг. 24.b) осуществляется посредством ЭБУ операторского крана (поз. 391 на фиг. 24.с). Управляющие сигналы на ЭБУ операторским краном подаются с пульта управления операторским краном (поз. 390 на фиг. 1, пульт управляется оператором вручную), или с общего модуля управления (поз. 90 на фиг. 1). Операторский кран может быть оснащен датчиками, позволяющими ЭБУ краном контролировать положение опорной вилки относительно опорной пяты и положение стрелы относительно опорной вилки. Для контроля положения могут применяться энкодер или переменный резистор (может применяться для контроля положения стрелы относительно опорной вилки) или датчик магнитного поля на неподвижном элементе и постоянные магниты на подвижном элементе - аналогично тому, как показано на фиг. 11.с.

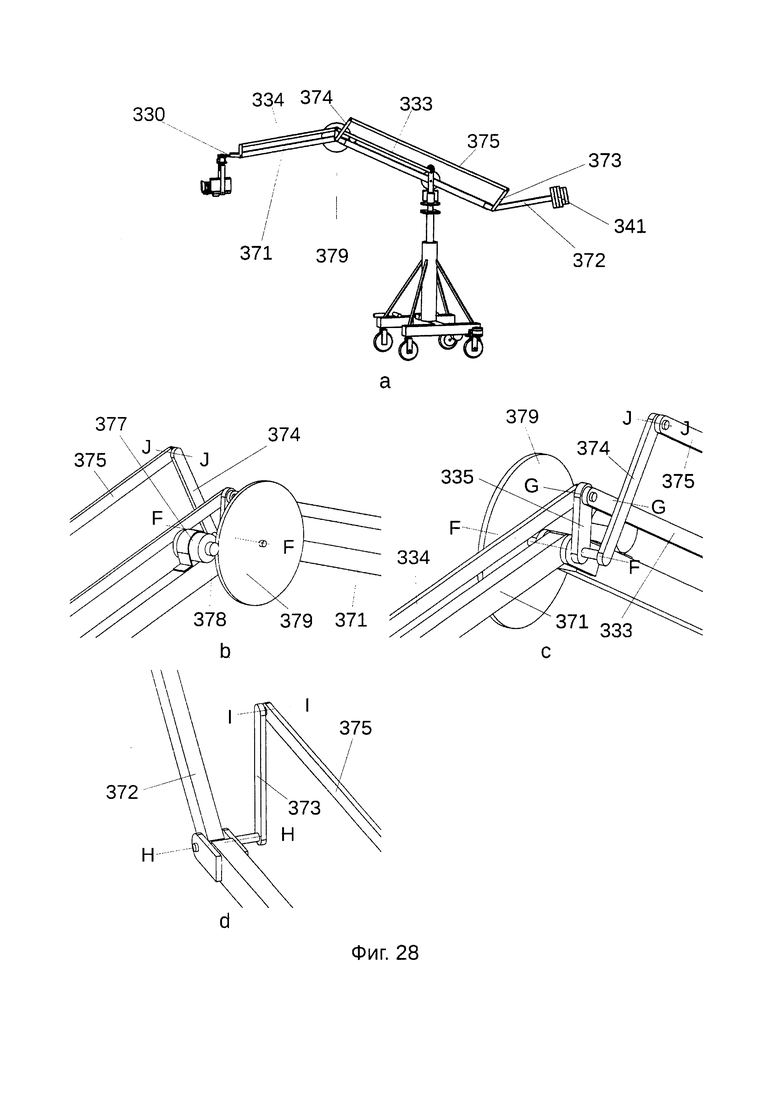

Стрела операторского крана может быть выполнена переменной длины, например, телескопической (фиг. 27), состоящей из нескольких тонкостенных труб, размещенных одна в другой. Выдвижением внутренней трубы (поз.352) из наружной трубы (поз. 351) обеспечивается увеличение длины стрелы. Механизм изменения длины стрелы показан на фиг. 27.b и 27.с. На фиг. 27.b на наружной трубе выполнен вырез с целью показа механизма, расположенного во внутренней полости трубы.

Электродвигатель (поз. 353) изменения длины стрелы, закреплен на наружной трубе. Вращение вала электродвигателя посредством зубчатой передачи, образованной ведущим зубчатым колесом (поз. 354, закреплено на валу электродвигателя) и ведомым зубчатым колесом (поз. 355), передается на промежуточный вал (поз. 356, на нем закреплено зубчатое колесо поз. 355). Промежуточный вал установлен на внешней трубе посредством подшипников и может вращаться относительно внешней трубы по оси, обозначенной А-А на фиг. 27.b. На другом конце промежуточного вала (во внутренней полости внешней трубы) установлено приводящее зубчатое колесо (поз. 357), сопряженное с зубчатой рейкой (поз. 358). Данная зубчатая рейка закреплена на внутренней трубе и двигается с ней совместно внутри внешней трубы. Вращение промежуточного вала и приводящего зубчатого колеса приводит зубчатую рейку и внутреннюю трубу в движение относительно внешней трубы. Для передачи вращения от вала электродвигателя на промежуточный вал вместо зубчатой передачи может применяться ременная (в том числе и зубчатая ременная), цепная или червячная передача.

Для сохранения балансировки стрелы во время изменения ее длины необходимо перемещать и противовес. Противовес, обозначенный поз. 343 на фиг. 27.а и 27.с перемещается по стреле при изменении ее длины. Привод перемещения противовеса организован от промежуточного вала (поз. 356), на котором установлено второе приводящее зубчатое колесо (поз. 344), которое приводит в движение вторую зубчатую рейку (поз. 345). Данная зубчатая рейка перемещается внутри внешней трубы. Передача движения от данной зубчатой рейки на противовес осуществляется посредством шипа (поз. 346), закрепленного на зубчатой рейке. Шип выступает из внутренней полости внешней трубы через прорезь (поз. 347).

Площадка операторского крана с изменяющейся длиной стрелы обозначена поз. 360 на фиг. 27.а и 27.d. Горизонтальность положения площадки обеспечивается электроприводом, который подробно показан на фиг. 27.d - электродвигатель (поз. 361) установлен на стреле (на внутренней трубе). Вращение от электродвигателя на площадку передается посредством зубчатой передачи, образованной ведущим зубчатым колесом (поз. 362), установленным на валу электродвигателя, и ведомым зубчатым колесом (поз. 363), установленным на площадке операторского крана. Вращение вала электродвигателя приводит к повороту (качанию) площадки относительно стрелы (внутренней трубы) по оси, обозначенной С-С на фиг. 27.d. Вместо зубчатой передачи может применяться ременная (в том числе и зубчатая ременная), цепная или червячная передача. Управление и питание данного электродвигателя может осуществляться посредством ЭБУ операторского крана или отдельным ЭБУ Электропривод выравнивает площадку по горизонтали, оценивая текущее положение площадки по размещенному на ней датчику - гироскопу и/или акселерометру. Либо посредством электропривода имитируется работа рассмотренной ранее растяжки (поз. 332 на фиг. 24) - площадка устанавливается в такое положение относительно стрелы, которое соответствует положению стрелы относительно опорно-поворотного устройства. Для контроля положения площадки относительно стрелы (угла поворота по оси С-С на фиг. 27.d) и стрелы относительно опорной вилки могут применяться следующие датчики:

• энкодер

• резистор переменный

• датчик магнитного поля на одном элементе и постоянные магниты на другом элементе - аналогично показанному на фиг. 11.с

Аналогичные перечисленным датчики могут применяться для контроля положения промежуточного вала (поз. 356 на фиг. 27.b и 27.с) с целью определения длины стрелы.

Вместо показанной на фиг. 27 стрелы, изменение размеров которой осуществляется за счет выдвижения звеньев, может применяться стрела, звенья которой соединены на шарнире и могут складываться посредством электропривода. Далее такой операторский кран будет обозначаться как кран со складываемой стрелой. Операторский кран такой конструкции показан на фиг. 28. Конструктивно операторский кран со складываемой стрелой повторяет рассмотренный ранее операторский кран, показанный на фиг. 24.а, но имеет следующие отличия:

1) На переднем конце стрелы закреплена дополнительная балка (поз. 371) посредством шарнира, обеспечивающего поворот по оси, обозначенной F-F на фиг. 28.b. и 28.с. Дополнительная балка приводится в движение (качание относительно стрелы) посредством электродвигателя (поз. 377), закрепленного на стреле, и зубчатой передачи, образованной ведущим зубчатым колесом (поз. 378), установленным на валу электродвигателя и ведомым зубчатым колесом (поз. 379), установленным на валу дополнительной балки (поворачивается совместно с дополнительной балкой). Вместо зубчатой передачи может применяться ременная (в том числе и зубчатая ременная), цепная или червячная передача. Управление и питание данного электродвигателя может осуществляться посредством ЭБУ операторского крана.

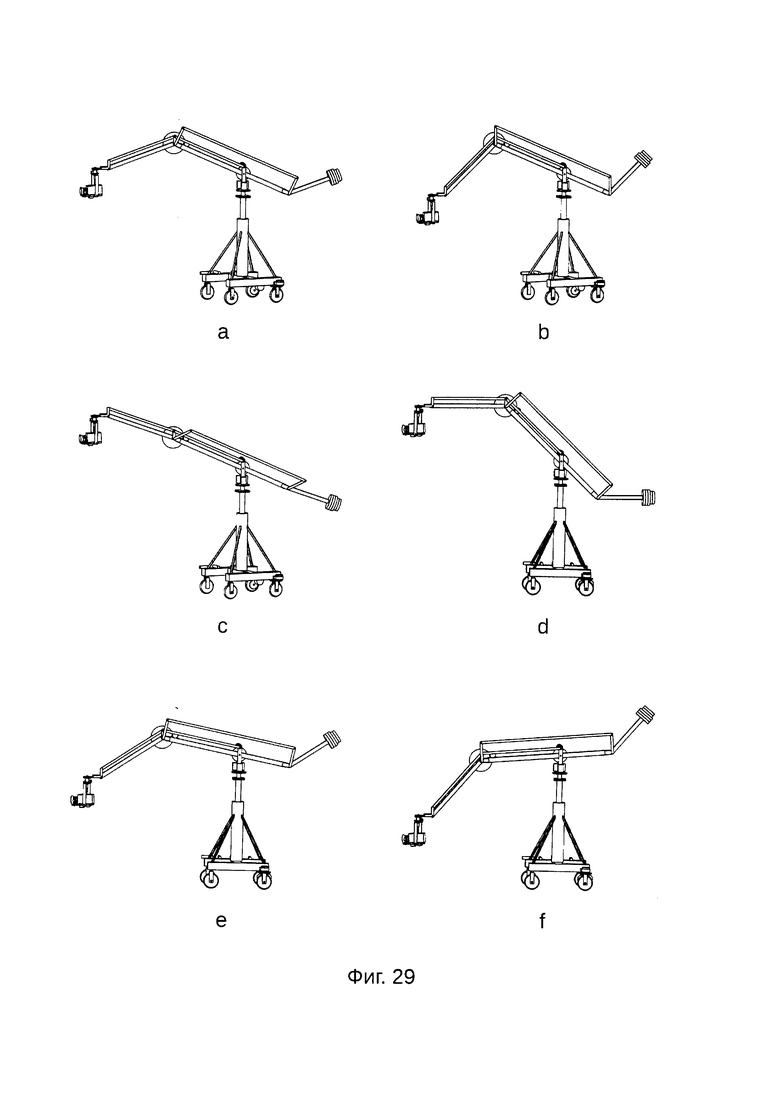

2) Выравнивание площадки операторского крана (поз. 330 на фиг. 28. а) по горизонтали осуществляется двумя растяжками, обозначенными поз. 333 и поз. 334. Одна из растяжек идет параллельно стреле операторского крана, вторая - параллельно дополнительной балке. Соединение растяжек между собой показано на фиг. 28.с. Растяжки шарнирно соединяются с верхней головкой опорного рычага (поз. 335) и могут качаться относительно друг друга и опорного рычага по оси G-G на фиг. 28.с. Нижняя головка опорного рычага (поз. 335) установлена шарнирно на оси качания дополнительной балки, таким образом, опорный рычаг может качаться по оси F-F относительно стрелы и дополнительной балки. 3) На заднем конце стрелы посредством шарнира установлена балка противовеса (поз. 372). Шарнир позволяет балке противовеса поворачиваться по оси, обозначенной как Н-Н на фиг. 28.d. Рычаг балки противовеса (поз. 373) нижним концом закреплен на валу балки противовеса и качается совместно с балкой противовеса по оси Н-Н. Аналогичный рычаг (такой же длины) установлен на валу дополнительной балки, данный рычаг указан поз. 374 на фиг. 28. с и качается совместно с дополнительной балкой по оси F-F. Верхние концы рычага поз. 373 и рычага поз. 374 соединены растяжкой поз. 375. Соединение верхних концов рычагов с растяжкой осуществляется на шарнирах, которые позволяют растяжке качаться по оси I-I относительно одного из рычагов и по оси J-J относительно второго рычага. Стрела, рычаги (поз. 373 и поз. 374) и растяжка (поз. 375) образуют параллелограммный механизм, который устанавливает балку противовеса (поз. 372) параллельно дополнительной балке (поз. 371) при повороте дополнительной балки относительно стрелы. Это позволяет сохранять балансировку операторского крана при изменении его длины качанием дополнительной балки относительно стрелы (по оси F-F) и снизить нагрузку на электропривод, производящий данный поворот (электродвигатель поз. 377 и зубчатые колеса поз. 378 и поз. 379). На фиг. 29 показана иллюстрация работы параллелограммных механизмов, входящих в состав конструкции операторского крана, показанного на фиг. 28. На фиг. 29.а - фиг. 29.с показан операторский кран при различных положениях дополнительной балки относительно стрелы (но при одном и том же положении стрелы относительно опорной вилки). На фиг. 29.d - фиг. 29.f показан операторский кран при различных положениях стрелы относительно опорной вилки (но при одном и том же положении дополнительной балки относительно стрелы).

Для контроля положения дополнительной балки относительно стрелы могут применяться энкодер или резистор переменный или датчик магнитного поля на одном элементе и постоянные магниты на другом элементе - аналогично показанному на фиг. 11.с.

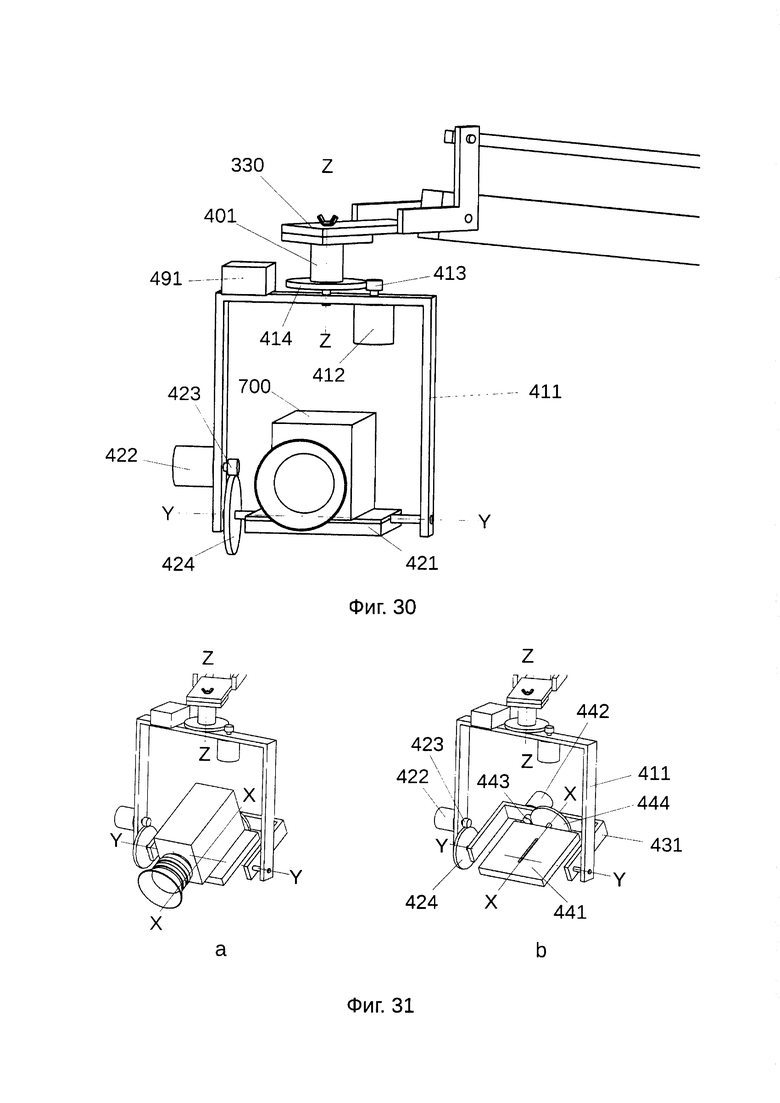

Панорамная головка, обеспечивающая наклон и поворот устройства для видеозаписи (поз. 700) показана на фиг. 30. Конструктивно панорамная головка состоит из опорного узла (поз. 401), рамки (поз. 411) и площадки головки (поз. 421). Опорный узел панорамной головки закрепляется на площадке (поз. 330) крана операторского.

Рамка установлена на опорном узле через шарнир, обеспечивающий поворот рамки относительно опорного узла по оси, обозначенной как Z-Z на фиг. 30. Вращение обеспечивается электродвигателем (поз. 412), который закреплен на рамке, через зубчатую передачу, состоящую из ведущего зубчатого колеса (поз. 413), закрепленного на валу электродвигателя, и ведомого зубчатого колеса (поз. 414), закрепленного на опорном узле.

В рамке на шарнирах установлена площадка панорамной головки (поз. 421), на которой устанавливается устройство для видеозаписи. Шарниры обеспечивают возможность поворота площадки панорамной головки по оси Y-Y. Вращение обеспечивается электродвигателем (поз. 422), который закреплен на рамке, через зубчатую передачу, состоящую из ведущего зубчатого колеса (поз. 423), закрепленного на валу электродвигателя, и ведомого зубчатого колеса (поз. 424), закрепленного на площадке панорамной головки. Показанная на фиг. 30 панорамная головка обеспечивает поворот устройства для видеозаписи по двум, осям - Z-Z и Y-Y. Панорамная головка данной конструкций далее будет обозначаться как двухосевая.

Возможно исполнение панорамной головки, обеспечивающее возможность поворота устройства для видеозаписи по трем осям. Такая панорамная головка с установленным устройством для видеозаписи показана на фиг. 31.а, без устройства для видеозаписи - на фиг. 31.b. Далее данная панорамная головка будет обозначаться как трехосевая. По конструкции данная панорамная головка аналогична рассмотренной ранее двухосевой панорамной головке (фиг. 30), но имеет следующие отличия от двухосевой панорамной головки:

1. В рамке (поз. 411 на фиг. 31.b) на шарнирах установлена внутренняя рамка (поз. 431). Шарниры обеспечивают возможность поворота внутренней рамки по оси Y-Y. Привод поворота внутренней рамки осуществляется также, как и привод площадки в двухосевой панорамной головке - вращение обеспечивается электродвигателем (поз. 422 на фиг. 31.b), закрепленным на рамке, через зубчатую передачу, состоящую из ведущего зубчатого колеса (поз. 423 на фиг. 31.b), закрепленного на валу электродвигателя, и ведомого зубчатого колеса (поз. 424 на фиг. 31.b), закрепленного на внутренней рамке.

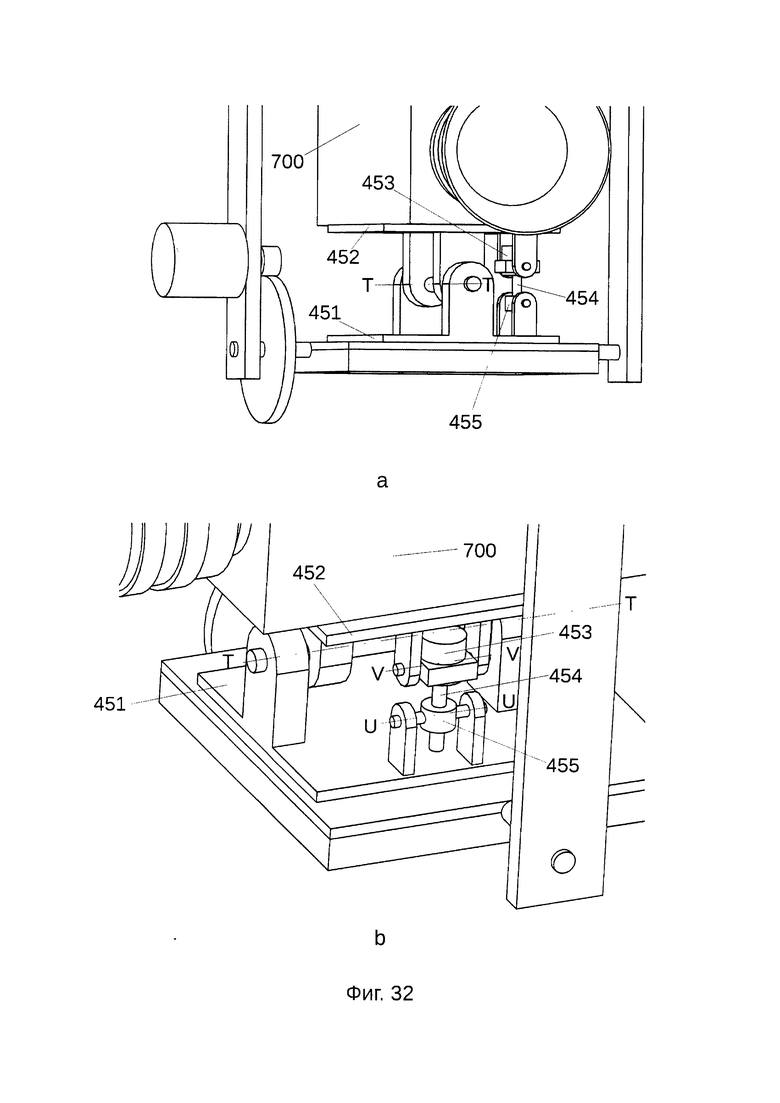

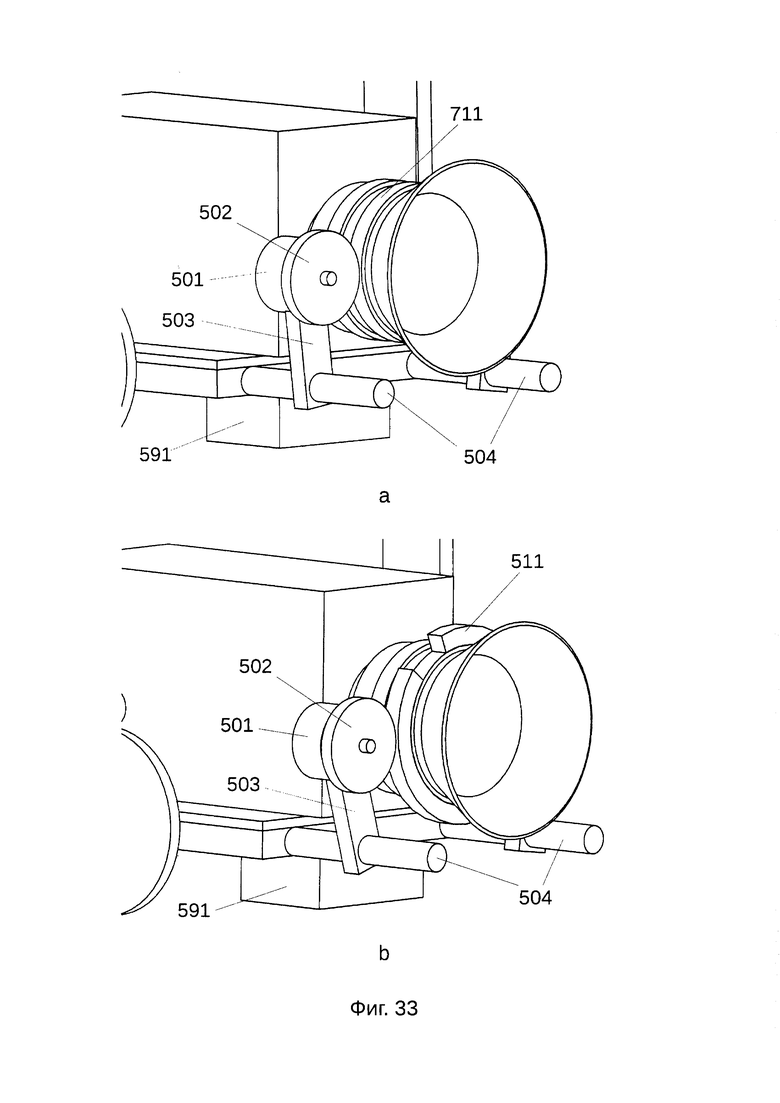

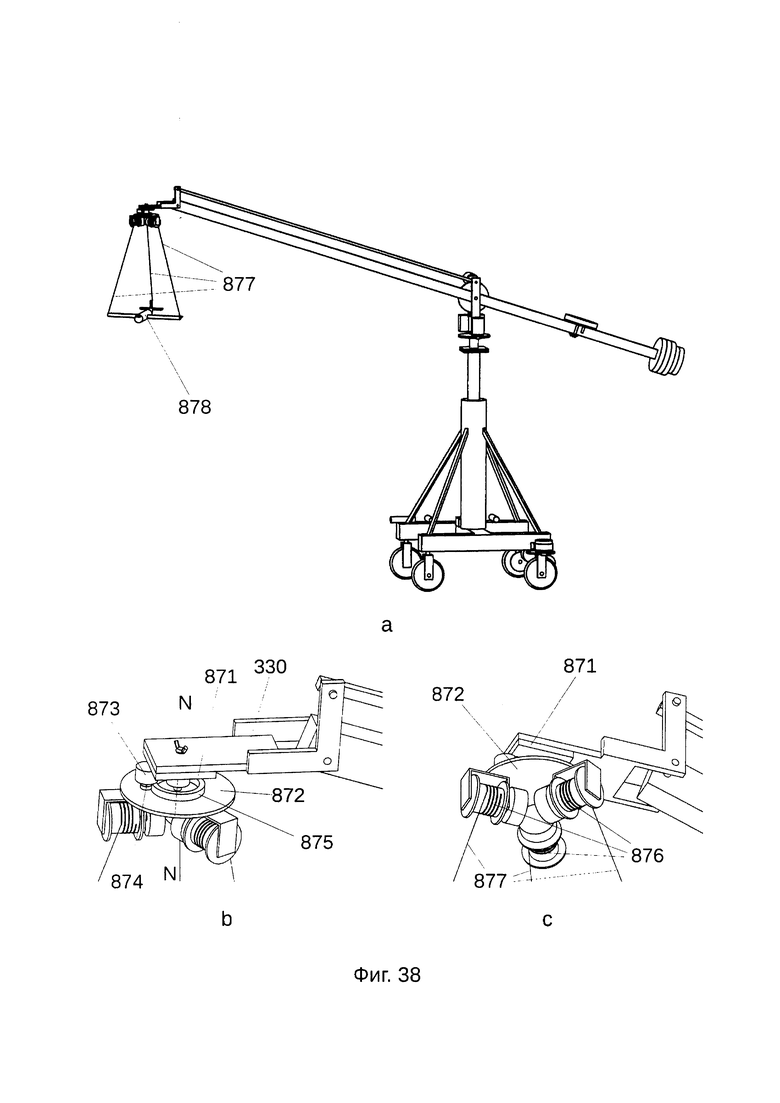

2. Площадка трехосевой панорамной головки (поз. 441 на фиг. 31.b) установлена на шарнире во внутренней рамке. Шарнир обеспечивает возможность поворота площадки панорамной головки по оси X-X. Вращение обеспечивается электродвигателем (поз. 442), закрепленным на внутренней рамке, через зубчатую передачу, состоящую из ведущего зубчатого колеса (поз. 443), закрепленного на валу электродвигателя, и ведомого зубчатого колеса (поз. 444), закрепленного на площадке панорамной головки. На площадке устанавливается устройство для видеозаписи. Трехосевая панорамная головка обеспечивает поворот устройства для видеозаписи по трем осям: Z-Z, Y-Y и X-X.