Изобретение относится к производству изделий из КМ с металлической и карбидно-металлической матрицами, а также из керметов.

Известен способ изготовления КМ, в том числе керметов, включающий приготовление шихты из термостойкого материала и металла с последующим ее прессованием и спеканием или горячим прессованием [Л.И.Тучинский. «Композиционные материалы, получаемые методом пропитки». М.: Металлургия, 1986, с.74, 174, 175].

Указанный способ из-за сложного аппаратурного оформления применим лишь для получения мелких деталей.

Известен способ изготовления КМ, включающий изготовление заготовки из пористого термостойкого материала и пропитку ее расплавом металла [Л.И.Тучинский. «Композиционные материалы, получаемые методом пропитки». М.: Металлургия, 1986, с.74, 100, 184, 198]. Способ требует менее сложного аппаратурного оформления и позволяет изготавливать более крупногабаритные детали.

Однако из-за необходимости нагрева расплава металла до температуры выше температуры его плавления, производимого с целью придания ему низкой вязкости, зачастую происходит частичная деградация пористого материала, несмотря на его термостойкость. В частности, это может быть вызвано тем, что из-за высокой температуры расплава металла между ним и термостойким материалом происходит химическое взаимодействие, в результате чего снижаются прочностные характеристики материала. Еще одним недостатком способа в ряде случаев является необходимость пропитки расплавом металла под давлением [смотри, в частности, статью В.А.Гулевского и др. «Исследование свойств медных сплавов, предназначенных для пропитки пористых графитовых каркасов с целью создания металло-углеродных композитов функционального назначения» в журнале «Перспективные материалы», 2011, №2, с.60-64].

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ изготовления изделий из КМ, включающий изготовление заготовки из пористого термостойкого материала и ее металлирование путем размещения заготовки и тиглей с металлом в замкнутом объеме реторты, нагрева, выдержки в течение 1…3 часов и охлаждения в вакууме в парах металла. В качестве металлирующего агента в данном способе используется кремний [Патент РФ №1834839, кл. С01В 31/02, 1993 г.].

Известно, что пары металла образуются при температуре ниже температуры его плавления [Дэшман С. Научные основы вакуумной техники. М.: Мир, 1964]. Таким образом существует принципиальная возможность металлирования при сравнительно низких температурах и без применения устройств для пропитки под давлением. В таком случае упрощается способ изготовления изделий, в том числе и крупногабаритных, при полном устранении возможности деградации прочностных свойств материала заготовки или по крайней мере при существенном снижении отрицательного влияния металла на материал.

Тем не менее, в указанном способе металлирование (в конкретном случае силицирование) производится при температурах, существенно превышающих температуру плавления металла, и необходимость в этом объясняется стремлением увеличить концентрацию паров металла, которая, как известно, увеличивается с увеличением температуры. Поэтому при металлировании с использованием данного способа не исключена существенная деградация свойств металлируемого материала, приводящая в конечном итоге к получению КМ с низким уровнем физико-механических свойств.

Следует также отметить, что данный способ касается лишь получения изделий из углерод-карбидокремниевого материала с использованием процесса силицирования. Способ не предусматривает использования других металлирующих агентов. Кроме того, в данном способе рассматривается диффузионный механизм доставки металла в поры материала, а, как известно, скорость его очень низкая, что приводит к низкой степени металлирования. Более того, кроме низкой степени металлирования в установках изотермического нагрева наблюдается еще и неравномерность металлирования, а также плохая воспроизводимость результатов металлирования от процесса к процессу.

Задачей изобретения является повышение степени и равномерности металлирования, а также повышение степени воспроизводимости результатов металлирования изделий, в том числе в крупногабаритных установках изотермического нагрева.

Эта задача решается за счет того, что в способе изготовления изделий из композиционных материалов (КМ), включающем изготовление заготовки(ок) из пористого термостойкого материала и ее (их) объемное металлирование в установке изотермического нагрева путем размещения заготовки(ок) и тиглей с металлом в замкнутом объеме реторты, нагрева, выдержки в вакууме и охлаждения, в соответствии с предлагаемым техническим решением объему реторты придают квазизамкнутость или такой объем создают из заготовок или внутри заготовки(ок); при этом часть тиглей с металлом вместе с оснасткой, на которой они размещены, берут весом, превышающим вес металлируемой заготовки(ок), и устанавливают в квазизамкнутом объеме, а охлаждение производят в парах металла.

В предпочтительном варианте выполнения способа превышение веса тиглей с оснасткой над весом металлируемой заготовки составляет в 4-10 раз.

При этом квазизамкнутость объему реторты или по крайней мере большей его части придают за счет уменьшения проницаемости стыков между частями реторты и размещения в непосредственной близости от них тиглей с металлом.

Или квазизамкнутый объем внутри заготовки в форме оболочки создают путем закрытия ее дисками и размещения на них вблизи торцов заготовки тиглей с металлом.

Еще в одном предпочтительном варианте выполнения способа часть тиглей с металлом, размещенных в квазизамкнутом объеме, устанавливают в непосредственной близости от металлируемой заготовки.

Придание объему реторты квазизамкнутости или создание его из металлируемых заготовок или внутри заготовки(ок) позволяет создать в нем атмосферу насыщенных паров металла, а при возникновении условий для протекания процесса конденсации - существенно снизить влияние на него утечки паров металла из указанного объема за счет ее уменьшения. В соответствии с [Ю.З.Бубнов и др. Вакуумное нанесение пленок в квазизамкнутом объеме. М.: «Советское радио», 1976 г., с.8] под квазизамкнутым объемом понимается такой не полностью изолированный объем, в котором изменение плотности пара вследствие его утечки во внешнее пространство за время конденсации пренебрежимо мало.

Превышение веса оснастки с размещенными на ней тиглями с металлом над весом металлируемой заготовки (предпочтительно в 4-10 раз) позволяет на стадии охлаждения металлируемой заготовки аккумулировать (удерживать) тиглями с металлом тепло, в то время как металлируемая заготовка существенно быстрее его отдает, в результате чего на тиглях с металлом устанавливается более высокая температура, чем на металлируемой заготовке. И если охлаждение производится в парах металла, то в окрестности металлируемой заготовки(ок) возникает состояние пересыщенных паров металла, следствием чего является конденсация паров металла на поверхности и/или непосредственно в порах материала металлируемой заготовки(ок).

При отсутствии превышения веса оснастки с расположенными на ней тиглями с металлом над весом металлируемой заготовки(ок) процесс конденсации паров металла не реализуется, т.к. между ними не возникает перепад температур.

При меньшем, чем в 4 раза, превышении веса оснастки с расположенными на ней тиглями с металлом над весом металлируемой заготовки(ок) процесс конденсации паров металла реализуется недостаточно эффективно, т.к. образующееся благодаря разнице температур между парами металла и металлируемой заготовкой пересыщенное состояние паров металла является недостаточным по величине и поэтому большей частью снимается из-за все-таки имеющей место утечки паров из квазизамкнутого объема заготовки. Обеспечение превышения веса оснастки и тиглей с металлом более чем в 10 раз нецелесообразно, т.к. при этом существенно усложняется исполнение оснастки или оно вообще становится невозможным.

Уменьшение проницаемости стыков между частями реторты позволяет уменьшить утечку через них паров металла, придавая тем самым объему реторты или по крайней мере большей его части квазизамкнутость.

Что касается размещения тиглей с металлом в непосредственной близости от стыков между частями реторты, то оно также позволяет уменьшить отток паров металла от металлируемой заготовки.

Закрытие заготовки(ок) в форме оболочки дисками и размещения на них вблизи торцов заготовки тиглей с металлом позволяет уменьшить утечку паров металла из указанного объема. Установка части тиглей с металлом, размещенных в квазизамкнутом объеме, в непосредственной близости от металлируемой заготовки позволяет свести к минимуму уменьшение давления паров металла и сработать тем самым на повышение степени пересыщения парами металла в окрестности металлируемой заготовки (известно, что давление паров металла уменьшается по мере удаления от источника испарения).

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность благодаря реализации процесса конденсации паров металла в окрестности металлируемой заготовки, повысить скорость массопереноса металла в поры материала.

Новое свойство позволяет повысить степень и равномерность

металлирования крупногабаритных заготовок из УУКМ в установках изотермического нагрева.

Способ осуществляют следующим образом. Одним из известных способов изготавливают заготовку из пористого термостойкого материала. Металлируемую заготовку из термостойкого материала и тигли с металлом размещают в замкнутом объеме реторты, которую устанавливают в реакторе вакуумной установки изотермического нагрева. При этом часть тиглей с металлом вместе с оснасткой, на которой они размещены, берут весом, превышающим вес металлируемой заготовки(ок) (в предпочтительном варианте - в 4-10 раз), и устанавливают в квазизамкнутом объеме. Причем квазизамкнутый объем придают реторте или такой объем создают из металлируемых заготовок или внутри заготовки(ок).

При этом квазизамкнутость объему реторты или по крайней мере большей его части придают за счет уменьшения проницаемости стыков между частями реторты и размещения в непосредственной близости от них тиглей с металлом. Или квазизамкнутый объем внутри заготовки в форме оболочки создают путем закрытия ее дисками и размещения на них вблизи торцов заготовки тиглей с металлом.

В предпочтительном варианте выполнения способа часть тиглей с металлом, размещенных в квазизамкнутом объеме, устанавливают в непосредственной близости от металлируемой заготовки.

Затем металлируемую заготовку(и) вместе с оснасткой нагревают в вакууме в парах металла и производят изотермическую выдержку при заданной температуре и давлении. После этого заготовку охлаждают в парах металла.

На стадии охлаждения металлируемая заготовка, имеющая вес меньше, чем вес оснастки и тиглей с металлом, размещенных в квазизамкнутом объеме, быстрее их отдает тепло реторте, в то время как оснастка и тигли с металлом дольше удерживают тепло. В результате в окрестности металлируемой заготовки возникает состояние пересыщенных паров металла. Благодаря квазизамкнутому объему, в котором установлена эта часть тиглей с металлом, возникшее состояние пересыщенных паров металла сохраняется. В результате происходит конденсация паров металла на поверхности и/или в порах материала заготовки.

Ниже приведены некоторые примеры конкретного выполнения способа в подробном изложении.

Пример 1

Одним из известных способов изготовили заготовку в виде конической оболочки размерами ⌀900×⌀1200×h1000×б3-8 мм из термостойкого материала, а именно: из углерод-углеродного композиционного материала (УУКМ) на основе каркаса ткане-прошивной структуры из высокомодульной ткани марки УТ-900П и комбинированной коксопироуглеродной матрицы.

УУКМ имел кажущуюся плотность 1,46 г/см3 и открытую пористость 8,3%.

Заготовку из УУКМ установили в реторту. Во внутреннем объеме заготовки установили на оснастке часть тиглей с кремнием, вес которых превысил вес силицируемой заготовки в 7 раз. Другую часть тиглей расположили на оснастке со стороны наружной поверхности заготовки.

Затем внутреннему объему заготовки придали квазизамкнутость путем закрытия ее дисками и размещения на них вблизи торцов заготовки тиглей с кремнием. Посте этого реторту закрыли крышкой, превратив ее объем в замкнутый. Затем закончили подготовку вакуумной установки к проведению режима силицирования. После этого произвели нагрев заготовки при давлении в реакторе 3 мм рт.ст. до температуры 1800°С. Затем произвели выдержку в течение 2-х часов при температуре 1800-1850°С и давлении в реакторе 5 мм рт.ст. После этого произвели охлаждение заготовки до 1300°С со скоростью 140 град/час при давлении в реакторе 3 мм рт.ст. в парах кремния и с 1300 до 20°С - с произвольной скоростью. В результате получили изделие из углерод-карбидокремниевого материала (УККМ), имеющего на всей поверхности стальной цвет (цвет свободного кремния).

В результате исследования физико-химических характеристик УККМ образцов, вырезанных их верхнего и нижнего припусков изделия, установлено, что УККМ верхнего и нижнего припусков имеет кажущуюся плотность 1,79 и 1,84 г/см3, открытую пористость 5,6 и 4,3%, содержание общего (связанного и несвязанного в карбид) кремния - 19,1 и 21,2% соответственно.

Пример 2

Одним из известных способов изготовили заготовку в виде полутора размерами ⌀1200×⌀600×h120×б5-8 мм из УУКМ аналогично примеру 1. УУКМ имел кажущуюся плотность 1,48 г/см3 и открытую пористость 8,9%.

В реторте напротив ее стыка с крышкой в непосредственной близости от него установили на соответствующей этажерке тигли с кремнием. Затем в нижней части реторты установили на оснастке тигли с кремнием, а в верхней части - силицируемую заготовку. При этом вес тиглей с кремнием, расположенных на оснастке, превысил вес силицируемой заготовки в 7,8 раза, причем часть из них установили в непосредственной близости от нижнего торца силицируемой заготовки. Кроме того, тигли с кремнием установили во внутреннем объеме заготовки, ограниченном диаметром 600 мм. Количество взятых тиглей обеспечило превышение их веса над силицируемой заготовкой в 4,8 раза.

После этого реторту закрыли крышкой. Затем для уменьшения проницаемости стыка между основной частью реторты и крышкой произвели заполнение кольцевой канавки (расположенной со стороны наружной поверхности реторты напротив стыка между ее частями) графитовой фольгой. Заполнение канавки произвели путем намотки графитовой фольги с послойной промазкой клеевым составом. Тем самым объему реторты придали квазизамкнутость. Затем закончили подготовку вакуумной установки к проведению режима силицирования. При этом вакуумирование внутреннего объема реторты осуществлялось через центральное отверстие в крышке реторты, которое по достижении температуры плавления кремния закрывалось пробкой (для этого под фланцевые участки пробки устанавливали кусочки кремния).

После этого произвели нагрев заготовки, выдержку и охлаждение по технологическим параметрам примера 1. В результате получили изделие из УККМ, имеющего кажущуюся плотность 1,82 г/см3, открытую пористость 4,9% и содержание общего кремния 19,4%.

Пример 3

Изготовили из графита марки ГМЗ цилиндрическую заготовку ⌀160×h300×б10 мм.

Графит имел кажущуюся плотность 1,64 г/см3 и открытую пористость 20,3%.

Заготовку установили в нагреватель, выполняющий одновременно функцию реторты. Над заготовкой через проставки в виде брусков установили 2 тигля с титаном. Их вес превышал вес заготовок в 7.4 раза. Нагреватель закрыли крышкой и придали его внутреннему объему квазизамкнутость. Затем произвели нагрев заготовок до температуры 1800°С при давлении в реакторе 18 мм рт.ст. После этого произвели выдержку при 1800-1850°С в течение 2-х часов. Затем произвели охлаждение с 1800 до 1500°С со скоростью 150 град/ч и с 1500°С - с произвольной скоростью.

В результате получили композиционный материал в виде титанированного графита с кажущейся плотностью 1,98 г/см3, открытой пористостью 1,1% и содержанием титана 17,9%.

Пример 4

Изготовили пористую заготовку из термостойкого материала на основе карбида бора. Заготовку изготовили прессованием пресс-массы на основе порошка карбида бора и силоксанового связующего марки КО-916 с последующей термообработкой в среде азота при конечной температуре 850°С. Заготовку установили внутри нагревателя в этажерке. Поверх этажерки разместили 2 тигля с кусочками алюминия, вес которых превысил вес металлируемой заготовки в 8,6 раза.

Нагреватель закрыли крышкой и придали его внутреннему объему квазизамкнутость.

Затем произвели нагрев заготовки до температуры 840°С, выдержку при 840-880°С в течение 1 часа и охлаждение в парах алюминия.

В результате получили композиционный материал с кажущейся плотностью 2,29 г/см3, открытой пористостью 5,8% и содержанием алюминия 38,9%.

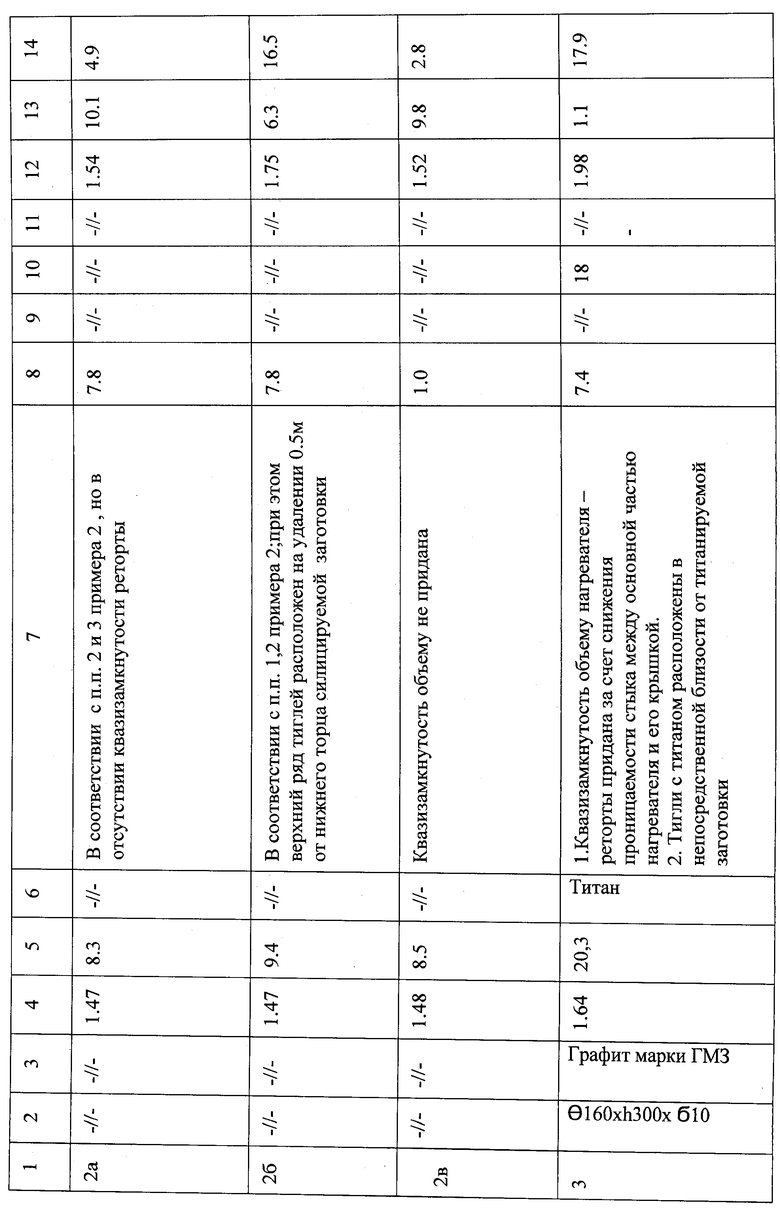

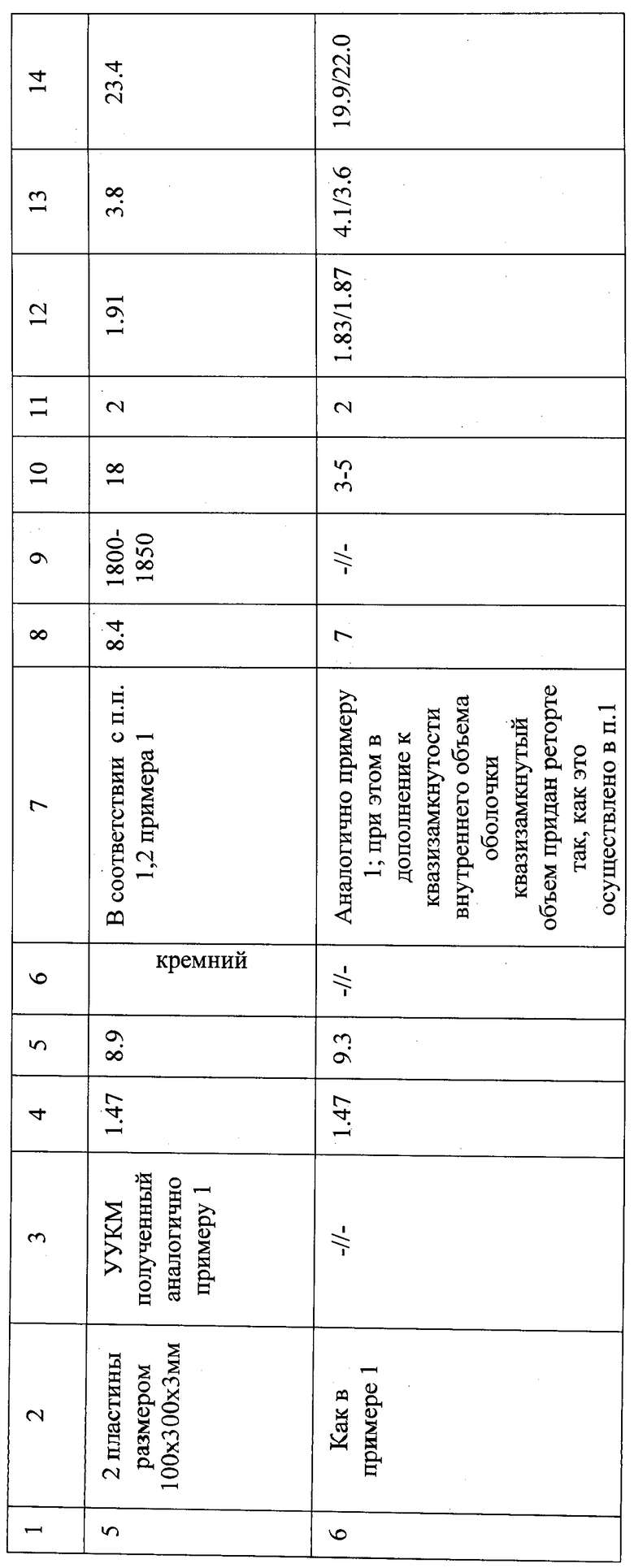

Остальные примеры конкретного выполнения способа в более кратком изложении, где примеры 1, 1a, 2, 2б, 3, 3а, 4 и 4а полностью соответствуют заявляемым признакам (при этом примеры 1а, 2б не соответствуют предпочтительным вариантам исполнения способа), а примеры 1б, 1в, 2а, 3а, 4а - с некоторыми отклонениями от них (от заявляемых признаков) приведены в таблице.

Здесь же приведены примеры 1г, 2в, 3б, 4б изготовления изделий из КМ в соответствии со способом-прототипом.

На основе анализа этой таблицы можно отметить следующее:

1. Выполнение способа в полном соответствии с заявляемыми признаками (примеры 1, 1a, 2, 2б, 3, 3а, 4 и 4а, 5, 6) позволяет получить изделия из KM с высокой степенью и равномерностью металлирования при проведении его в вакуумных установках изотермического нагрева.

2. В том случае, когда превышение веса оснастки и тиглей с металлом, устанавливаемых в квазизамкнутом объеме, не соответствует предпочтительному варианту исполнения способа, получают изделие из КМ с меньшей степенью металлирования.

3. В том случае, когда хотя бы часть тиглей с металлом, установленных в квазизамкнутом объеме, не расположена в непосредственной близости от металлируемой заготовки (т.е. не соответствует предпочтительному варианту исполнения способа), получают изделие из КМ с несколько меньшей степенью металлирования, чем при изготовлении его в соответствии с предпочтительным вариантом (сравни между собой пример 2б с примером 2).

4. При неполном соответствии способа изготовления изделий из КМ заявляемым признакам (примеры 1б, 1в, 2в, 3а, 4а), причем хотя бы по одному, получают изделие из КМ с низкой степенью металлирования.

5. Еще более низкие результаты по степени и равномерности металлирования получают при изготовлении изделий из КМ в соответствии со способом - прототипом (примеры 1г, 2в, 3б, 4б), т.е. когда не выполняется ни один из заявляемых признаков.

6. Придание квазизамкнутости одновременно реторте и заготовке в виде оболочки позволяет увеличить степень металлирования (сравни между собой примеры 1 и 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2490238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2510386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МАТРИЦЫ ИЗ КАРБИДОВ МЕТАЛЛОВ, ПОЛУЧАЕМОЙ С ПРИМЕНЕНИЕМ СПОСОБА РЕГУЛИРУЕМОГО ВВЕДЕНИЯ МЕТАЛЛА В ПОРЫ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА ЗАГОТОВКИ | 2012 |

|

RU2543243C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МЕТАЛЛИРОВАНИЯ ИЗДЕЛИЙ ПАРО-ЖИДКОФАЗНЫМ МЕТОДОМ И СПОСОБ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ СТЫКОВ МЕЖДУ ЧАСТЯМИ РЕТОРТЫ В УКАЗАННОМ УСТРОЙСТВЕ | 2012 |

|

RU2542047C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА В ФОРМЕ ОБОЛОЧЕК | 2012 |

|

RU2513497C1 |

| СПОСОБ СИЛИЦИРОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И РЕТОРТА УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ СО СТЫКАМИ НИЗКОЙ ПРОНИЦАЕМОСТИ | 2018 |

|

RU2705185C1 |

| УСТРОЙСТВО ДЛЯ ОБЪЁМНОГО МЕТАЛЛИРОВАНИЯ | 2014 |

|

RU2574947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561096C1 |

Изобретение относится к производству изделий из композиционных материалов с металлической и карбидно-металлической матрицами, а также из керметов. Техническим результатом изобретения является повышение степени и равномерности металлирования. Способ изготовления изделий из композиционных материалов включает изготовление заготовки из пористого термостойкого материала и ее объемное металлирование в установке изотермического нагрева путем размещения заготовки и тиглей с металлом в замкнутом объеме реторты, нагрев, выдержку в вакууме и охлаждение. При этом объему реторты придают квазизамкнутость и/или такой объем создают из заготовок или внутри заготовки, при этом часть тиглей с металлом вместе с оснасткой, на которой они размещены, берут весом, превышающим вес металлируемой заготовки, и устанавливают в квазизамкнутом объеме, а охлаждение производят в парах металла. 4 з.п. ф-лы, 1 табл.

1. Способ изготовления изделий из композиционных материалов, включающий изготовление заготовки из пористого термостойкого материала и ее объемное металлирование в установке изотермического нагрева путем размещения заготовки и тиглей с металлом в замкнутом объеме реторты, нагрева, выдержки в вакууме и охлаждения, отличающийся тем, что объему реторты придают квазизамкнутость и/или такой объем создают из заготовок или внутри заготовки; при этом часть тиглей с металлом вместе с оснасткой, на которой они размещены, берут весом, превышающим вес металлируемой заготовки, и устанавливают в квазизамкнутом объеме, а охлаждение производят в парах металла.

2. Способ по п.1, отличающийся тем, что превышение веса тиглей с оснасткой над весом металлируемой заготовки составляет в 4-10 раз.

3. Способ по п.1, отличающийся тем, что квазизамкнутость объему реторты или по крайней мере большей его части придают за счет уменьшения проницаемости стыков между частями реторты и размещения в непосредственной близости от них тиглей с металлом.

4. Способ по п.1, отличающийся тем, что квазизамкнутый объем внутри заготовки в форме оболочки создают путем закрытия ее дисками и размещения на них вблизи торцов заготовки тиглей с металлом.

5. Способ по п.1, отличающийся тем, что часть тиглей с металлом, размещенных в квазизамкнутом объеме, устанавливают в непосредственной близости от металлируемой заготовки.

| Способ насыщения изделий из пористого углеродного материала карбидом кремния | 1991 |

|

SU1834839A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1988 |

|

RU2025527C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

| КРЕПЕУКЛАДЧИК СБОРНОЙ ЖЕЛЕЗОБЕТОННОЙ КРЕПИ | 1957 |

|

SU110089A1 |

| Поршень с газостатической разгрузкой | 1981 |

|

SU1028926A1 |

Авторы

Даты

2014-06-27—Публикация

2012-08-31—Подача