Изобретение относится к порошковой металлургии, в частности к технологии лазерного синтеза методом селективного лазерного плавления. Способ может найти применение в машиностроении, медицине для изготовления имплантатов, фиксаторов, датчиков, муфтовых соединений, исполнительных элементов и т.д., компонентов функциональных устройств со сложной геометрической формой, выполненных из сплава с высокотемпературным эффектом памяти формы и работающих в интервале температур 100-300°С.

Технология селективного лазерного плавления относится к группе аддитивных технологий и позволяет создавать из металлических порошков трехмерные объекты путем их послойного формирования за счет локального плавления порошков и нижележащего слоя материала. Металлический порошок загружается в устройство для нанесения порошкового слоя установки селективного лазерного плавления, на металлическую платформу наносится порошковый слой, затем в атмосфере инертного газа лазерный луч обрабатывает порошковый слой по траектории, соответствующей определенному сечению компьютерной модели изделия. После лазерной обработки одного порошкового слоя платформа опускается на толщину одного слоя и поверх наносится новый слой металлического порошка. Далее осуществляется лазерная обработка порошкового слоя по траектории, соответствующей следующему слою компьютерной модели изделия. Процесс повторяется до тех пор, пока не будут обработаны все слои.

Нитинол является одним из наиболее известных сплавов с эффектом памяти формы. Сплав на основе соединения NiTi и применяется в аэрокосмической, механической, электронной, биомедицинской и других областях. Основными характеристическими параметрами реализации ЭПФ для нитинола являются температурные интервалы мартенситных превращений (ТИМП), которые ограничиваются определенными точками. Реализация ЭПФ объясняется фазовым переходом в твердом состоянии, который называют мартенситным термоупругим превращением. Такой фазовый переход во многом зависит от химического состава, в частности, отмечают влияние содержания никеля, склонному к испарению при повышенных температурах и образованию обогащенных никелем вторичных фаз, приводящих к смещению температурных интервалов мартенситных превращений в сторону увеличения температуры, что в свою очередь, приводит к снижению проявления эффекта памяти формы, а также наличие легирующих элементов. Используемые в промышленности двойные сплавы на основе NiTi проявляют эффект памяти формы в температурном диапазоне до 100°С, что ограничивает их эксплуатацию в авиа и космическом строении, робототехнике, атомной промышленности и др. Для повышения характеристических температур применяется легирование Hf, Zr, Pd, Pt, или Au. Гафний является наилучшим легирующим элементом среди перечисленных вследствие более низкой стоимости, эффективного увеличения характеристических температур, а также упрочнения сплава. При этом легирование гафнием не приводит к образованию метастабильных фаз, в отличие от циркония. В сплавах тройной системы Ni-Ti-Hf для повышения температур начала и конца обратного мартенситного превращения суммарное содержание Ti+Hf должно превышать 50% (ат.).

Известен способ изготовления объемных изделий из сплава NiTiHf с содержанием Ni 48,1-50,4% (ат.), Hf 19,6-21,4% (ат.), Ti - 29,8-30,3% (ат.). (Nematollahi, M., Toker, G., Saghaian, S.E., Salazar, J., Mahtabi, M., Benafan, O., … & Elahinia, M. (2019). Additive manufacturing of Ni-rich NiTiHf 20: manufacturability, composition, density, and transformation behavior. Shape Memory and Superelasticity, 5(1), 113-124.), включающий размещение предварительно легированного порошка сплава NiTiHf с содержанием Ni 50,46% (ат.), Hf 19,67% (ат.), Ti 29,80% (ат.) в установке селективного лазерного плавления, послойную лазерную обработку формируемого изделия с протеканием плавления материала при мощности лазера 100-250 Вт, скорости сканирования 200-1000 мм/с, шаге штриховки 60-140 мкм и толщине порошкового слоя 30 мкм. Результатом является объемное изделие из сплава NiTiHf с температурами начала и конца обратного мартенситного превращения в интервале 120-400°С в зависимости от конкретных значений мощности лазера, скорости сканирования и шага штриховки. При использовании высокой мощности лазера, низкой скорости сканирования и малого шага штриховки повышенный энергетический вклад при лазерной обработке порошкового материала приводит к испарению Ni и повышению температур начала и конца обратного мартенситного превращения, но снижается прочность материала. Недостатком данного способа является высокая стоимость вследствие использования предварительного легированного порошка сплава NiTiHf и низкие предел прочности и пластичность материала из-за наличия дефектов в виде микротрещин, образовавшихся из-за высоких термических напряжений в процессе послойной лазерной обработки.

Способ, выбранный в качестве прототипа, относится к изготовлению объемных изделий медицинского назначения из сплава системы NiTiHf (ЕР 3352930) с эффектом сверхупругости. Способ включает нанесение на металлическую платформу предварительно легированного порошка сплава NiTiHf с содержанием Hf 4-10% (ат.), Ni 50,5-51,5% (ат.), Ti - ост., обработку нанесенного слоя порошка импульсным лазером для плавления частиц порошка, повторное нанесение порошкового слоя и его лазерную обработку до формирования всего объемного изделия, и термическую обработку изделия в виде старения при 350-600°С. Формирование объемного изделия происходит путем послойной лазерной обработки порошкового материала согласно данным компьютерной модели изделия. Старение приводит к выделению H-фазы и повышению предела прочности материала, а температура завершения обратного мартенситного превращения Ак ниже температуры человеческого тела. Недостатком данного способа являются низкие температуры начала и конца обратного мартенситного превращения, т.к. содержание Ti+Hf составляет менее 50% (ат.), низкая пластичность материала вследствие наличия дефектов в виде микротрещин, образовавшихся из-за высоких термических напряжений в процессе послойной лазерной обработки, а также высокая стоимость из-за использования предварительно легированного порошка сплава NiTiHf. Полученный материал демонстрирует до 2% пластической деформации, наблюдаемой после 6% деформации растяжения, и предел прочности порядка 900 МПа.

Таким образом, технической проблемой, на решение которой направлено предлагаемое изобретение, является повышение температур начала и конца обратного мартенситного превращения материала на основе нитинола и упрощение процесса получения материала необходимого состава.

Решение данной проблемы достигается за счет того, что классифицируют на фракции порошки никелида титана, гафния и никеля, затем проводят механическое перемешивание порошков сплава NiTi с содержанием Ni 50,0-50,7% (ат.), Hf и Ni, в количестве NiTi 40-91% (вес.), Hf 7-27% (вес.), Ni 2-10% (вес.) при содержании Ti+Hf от 49% (ат.), и размещают порошковую смесь в установке селективного лазерного плавления; далее осуществляют послойную лазерную обработку формируемого изделия на установке селективного лазерного плавления с протеканием плавления материала при мощности лазера 100-300 Вт, скорости сканирования 400-1500 мм/с, толщине порошкового слоя 30-60 мкм, температуре подогрева платформы 500-600°С.

Технический результат - повышение температур начала и конца обратного мартенситного превращения материала на основе нитинола, т.е. повышение температуры эффекта памяти формы. Это позволяет использовать изделия из материала на основе нитинола при более высоких рабочих температурах, тем самым расширив область их применения. Кроме того, обеспечивается возможность синтеза сплава на основе никелида титана непосредственно в процессе лазерной обработки, что упрощает получение сплава NiTiHf.

Способ иллюстрируется следующими чертежами:

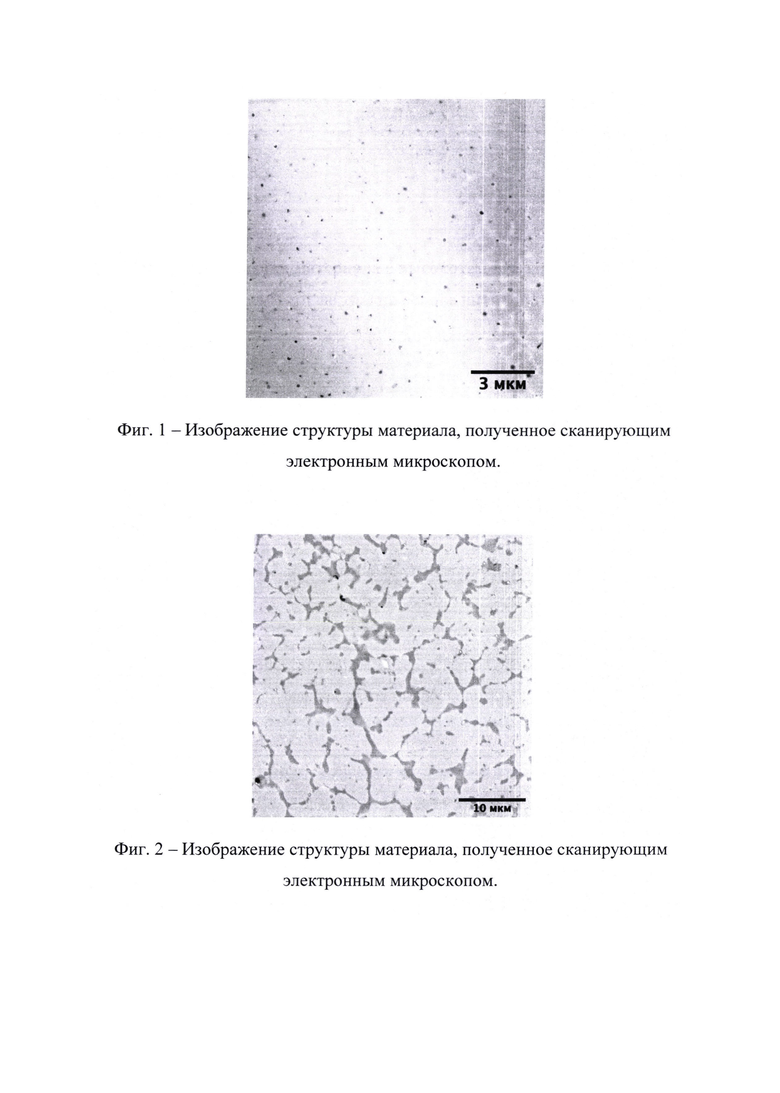

Фиг. 1 - Изображение структуры материала, полученное в результате исследования на сканирующем электронном микроскопе, с составом Ni - 52,0% (вес.), Hf - 7,0% (вес.), Ti - 41,0% (вес.).;

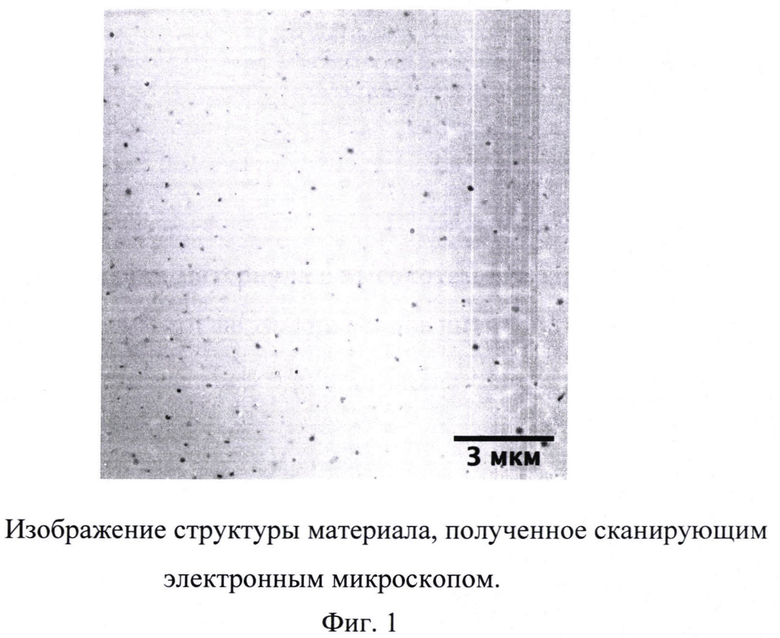

Фиг. 2 - Изображение структуры материала, полученное сканирующим электронным микроскопом, с составом Ni - 44,1% (вес.), Hf - 25,9% (вес.), Ti - 30,0% (вес.).

Предлагаемый способ изготовления материала с высокотемпературным эффектом памяти формы на основе нитинола осуществляют в следующей последовательности:

1. Выбирают порошки сплава никель-титан с содержанием Ni 50,0-50,7% (ат.), гафния и никеля и производят классификацию порошков, так что выделяют фракции с размером частиц для порошка сплава NiTi 10-65 мкм, гафния - 10-100 мкм, никеля 10-65 мкм.

2. Проводят механическое перемешивание порошков в весовом соотношении: сплав никель-титан 40-91%, гафний 7-27%, никель 2-10% при суммарном содержании титана и гафния в порошковой смеси от 47% (вес.) в течение 3-24 ч за счет многократного пересыпания порошков в объеме цилиндрической емкости, закрепленной под некоторым углом.

3. Размещают порошковую смесь в установке селективного лазерного плавления, проводят послойную лазерную обработку формируемого изделия с протеканием плавления материала при мощности лазера 100-300 Вт, скорости сканирования 400-1500 мм/с, толщине порошкового слоя 30-60 мкм, температуре подогрева платформы 500-600°С.

4. Завершают послойную лазерную обработку и извлекают полностью сформированное изделие из установки. Проводят исследование методом дифференциальной сканирующей калометрии и определяют пористость и механические свойства материала.

Согласно способу, для получения однородной порошковой смеси осуществляют механическое перемешивание порошка сплава никель-титан с содержанием Ni 50,0-50,7% (ат.), порошка гафния и порошка никеля в количестве: сплав никель-титан 40-91%) (вес.), гафний 7-27% (вес.), никель 2-10% (вес.) при суммарном содержании титана и гафния в порошковой смеси от 47% (вес.). Данное соотношение компонентов порошков смеси обеспечивает получение материала на основе нитинола с заданным химическим и фазовым составом, обладающего высокими температурами начала и конца обратного мартенситного превращения для реализации высокотемпературного эффекта памяти формы. Использование порошка сплава никель-титан и порошков гафния и никеля вместо предварительно легированного порошка сплава Ni-Ti-Hf приводит к уменьшению стоимости исходного сырья. Устраняется необходимость подготовки предварительно легированного порошка Ni-Ti-Hf на промышленном уровне, сопровождающихся сложными процессами и формированием сплава с нежелательными примесями. Кроме того, такой подход обеспечивает возможность гибкой корректировки химического состава сплава на месте непосредственного формирования изделия без необходимости налаживания промышленного производства сплава конкретного состава.

Использование порошка сплава никель-титан вместо порошков отдельных элементов никеля и титана в соответствии с предложенным способом приводит к получению более однородной структуры материала, более высоким прочностным свойствам и повышенным температурам начала и конца обратного мартенситного превращения.

Добавление порошка Hf в порошковую смесь обеспечивает повышение температур начала и конца обратного мартенситного превращения материала. В процессе плавления и последующей кристаллизации в процессе лазерной обработки Hf образует с NiTi твердый раствор, а при температурном воздействии от платформы происходит старение материала и выделение частиц H-фазы и Ni4Ti3.

Добавление порошка Ni в порошковую смесь производится с целью компенсации содержания Hf в общем составе порошковой смеси, так чтобы общее содержание Ni составляло 49,8-50,5% (ат.). При меньшем общем содержании Ni в порошковой смеси изготавливаемый материал имеет низкие прочность и пластичность вследствие образования выделений хрупкой фазы Ti2Ni. При большем общем содержании Ni в порошковой смеси изготавливаемый материал имеет низкие температуры начала и конца обратного мартенситного превращения.

В результате воздействия энергии лазерного луча на слой порошковой смеси сплава никель-титан, гафния и никеля в процессе послойной лазерной обработки в установке селективного лазерного плавления происходит расплавление порошковой смеси с образованием жидкой фазы и ее последующее охлаждение. При этом под действием лазерного луча частицы порошка гафния расплавляются частично вследствие его более высокой температуры плавления по сравнению со сплавом никель-титан и никелем. При охлаждении жидкой фазы под действием капиллярных сил происходит перемешивание компонентов с кристаллизацией жидкой фазы, что приводит к образованию материала, состоящего из соединения NiTi с частично растворенным в нем Hf.

Послойная лазерная обработка в установке селективного лазерного плавления осуществляется при температуре подогрева металлической платформы 500-600°С. При меньшей температуре подогрева происходит образование трещин в формируемом изделии вследствие возникающих в процессе послойной лазерной обработки термических напряжений. Использование температуры подогрева платформы 500-600°С снижает термические напряжения в изделии и приводит к снижению дефектов в виде трещин и получению высоких предела прочности и пластичности материала. При более высокой температуре подогрева платформы происходит избыточное спекание свободной порошковой смеси и ее окисление, что приводит к увеличенному расходу исходного сырья. Использование температуры подогрева платформы 500-600°С в процессе лазерной обработки порошковой смеси приводит к старению материала сформированного объема изделия с выделением H-фазы и фазы Ni4Ti3 и повышению предела прочности материала за счет дисперсионного упрочнения и температур начала и конца обратного мартенситного превращения за счет уменьшения содержания никеля в матрице NiTi при образовании фазы Ni4Ti3. При формировании материала из порошка сплава Ni-Ti, порошка гафния и никеля методом селективного лазерного плавления пористость составляет менее 1% и отсутствуют трещины. Вследствие низкой пористости и отсутствия трещин материал также имеет высокие прочностные свойства. При послойной лазерной обработке формируемого материала при мощности лазера менее 100 Вт, и/или скорости сканирования более 1500 мм/с, и/или толщине порошкового слоя более 60 мкм энергии лазерного излучения недостаточно для расплавления порошковой смеси, что приводит к получению большого количества дефектов в виде пор и отдельных областей из никеля, титана и гафния, и не позволяет получить материал с высокотемпературным эффектом памяти формы на основе нитинола. При мощности лазера более 300 Вт, и/или скорости сканирования менее 400 мм/с при лазерной обработке энергия лазерного излучения избыточна, что приводит к испарению компонентов порошковой смеси, что не позволяет получить материал с высокотемпературным эффектом памяти формы на основе нитинола. При толщине порошкового слоя менее 30 мкм, сопоставимой с размерами частиц порошка, при лазерной обработке не обеспечивается перемешивание расплавленных компонентов и, соответственно, образование нитинола.

Примеры осуществления способа:

Пример 1:

Были взяты порошок сплава NiTi с содержанием с содержанием Ni 50,4% (ат.) с размером частиц d50=35 мкм в количестве 90,1% (вес.), порошок гафния с размером частиц d50=50 мкм в количестве 7,9% (вес.) и порошок никеля с размером частиц d50=30 мкм в количестве 2% (вес.). Было проведено механическое перемешивание взятых порошков в смесителе типа «пьяная бочка» в течение 12 ч со скоростью вращения смесителя 60 об/мин. Была получена механическая смесь порошков сплава NiTi, гафния и никеля с общим составом Ni 50% (ат.), Ti 47,5% (ат.), Hf 2,5% (ат.) или 51,9% (вес.), Ti 40,2% (вес.), Hf 7,9% (вес.). Полученная смесь порошков была помещена в бункер для порошка установки селективного лазерного плавления. Рабочая камера установки была продута аргоном перед началом лазерной обработки. Металлическая платформа установки была подогрева с помощью индукционного излучения до температуры 500°С. На металлическую платформу установки был нанесен слой смеси порошков с толщиной 50 мкм. С помощью непрерывного лазера при мощности 200 Вт и скорости сканирования 550 мм/с расплавили слой смеси порошков. Затем металлическая платформа была опущена на 50 мкм, нанесен новый слой смеси порошков и расплавлен с помощью лазера. Процесс был повторен для 500 слоев. Пористость материала была определена с помощью металлографического анализа полированной поверхности образца материала, предел прочности и пластичность материала определяли с помощью универсальной испытательной машины, температуры мартенситного превращения определяли с помощью дифференциальной сканирующей калориметрии. На фиг. 1 показано изображение микроструктуры изготовленного материала, полученное с помощью сканирующего электронного микроскопа. На изображении микроструктуры изготовленного материала видно, что материал состоит из матрицы NiTi с растворенным в ней Hf. Также присутствуют мелкодисперсные выделения вторичной фазы Ni4Ti3. Рентгенофазовый анализ показал, что основной фазой в материале является B19'-NiTi с моноклинной кристаллической решеткой. Материал имеет низкую пористость менее 0,5% и плотность 6,7 г/см3. Содержание Ni в компактном образце составило 52,0% (вес.), Hf - 7,0% (вес.), Ti - 41,0% (вес.). Предел прочности материала при комнатной температуре составил 642 МПа при относительном удлинении 8,1%. Температуры начала и конца обратного мартенситного превращения материала составили 48°С и 120°С соответственно.

Пример 2:

Были взяты порошок сплава NiTi с содержанием с содержанием Ni 50,4% (ат.) с размером частиц d50=35 мкм в количестве 64,8% (вес.), порошок гафния с размером частиц d50=50 мкм в количестве 26,9% (вес.) и порошок никеля с размером частиц d50=30 мкм в количестве 8,3% (вес.). Было проведено механическое перемешивание взятых порошков в смесителе типа «пьяная бочка» в течение 12 ч со скоростью вращения смесителя 60 об/мин. Была получена механическая смесь порошков сплава NiTi, гафния и никеля с общим составом Ni 50% (ат.), Ti 40% (ат.), Hf 10 (ат.) или 44,2% (вес.) Ni, Ti 28,9%) (вес.), Hf 26,9% (вес.). Полученная смесь порошков была помещена в бункер для порошка установки селективного лазерного плавления. Рабочая камера установки была продута аргоном перед началом лазерной обработки. Металлическая платформа установки была подогрева с помощью индукционного излучения до температуры 600°С. На металлическую платформу установки был нанесен слой смеси порошков с толщиной 50 мкм. С помощью непрерывного лазера при мощности 200 Вт и скорости сканирования 480 мм/с расплавили слой смеси порошков. Затем металлическая платформа была опущена на 50 мкм, нанесен новый слой смеси порошков и расплавлен с помощью лазера. Процесс был повторен для 500 слоев. На фиг. 2 показано изображение микроструктуры изготовленного материала, полученное с помощью сканирующего электронного микроскопа. На изображении микроструктуры изготовленного материала видно, что материал состоит из матрицы NiTi с растворенным в ней Hf. Рентгенофазовый анализ показал, что основной фазой в материале является B19'-NiTi с моноклинной кристаллической решеткой, также присутствует небольшое количество вторичной фазы Ti2HfO. Материал имеет низкую пористость менее 0,5% и плотность 7,6 г/см3. Содержание Ni в компактном образце составило 44,1% (вес.), Hf - 25,9% (вес.), Ti - 30,0% (вес.). Предел прочности материала при комнатной температуре составил 923 МПа при относительном удлинении 2,4%. Температуры начала и конца обратного мартенситного превращения материала составили 130°С и 175°С соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИТИНОЛА | 2021 |

|

RU2760699C1 |

| СПОСОБ АДДИТИВНОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2022 |

|

RU2800693C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TiNi С ПЕРЕМЕННЫМ ХИМИЧЕСКИМ СОСТАВОМ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2022 |

|

RU2808118C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ TiHfNi | 2019 |

|

RU2705487C1 |

| Способ получения индивидуальных изделий из сплава системы Ti-Zr-Nb с памятью формы и низким модулем при помощи селективного лазерного плавления | 2024 |

|

RU2840523C1 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА TINI С ПРОГНОЗИРУЕМЫМИ СВОЙСТВАМИ С ПОМОЩЬЮ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2021 |

|

RU2772811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ СПЛАВОВ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ ПРИМЕНЕНИЯ В АДДИТИВНЫХ ТЕХНОЛОГИЯХ | 2021 |

|

RU2779571C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА TiNi | 2016 |

|

RU2630740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДНОГО ОРТОСПЛАВА НА ОСНОВЕ ТИТАНА | 2016 |

|

RU2635204C1 |

Изобретение относится к порошковой металлургии, в частности к технологии изготовления материала с эффектом памяти формы методом селективного лазерного плавления. Может использоваться в аэрокосмической, автомобильной и нефтегазовой промышленности для изготовления компактных приводов, исполнительных механизмов, работающих в интервале температур 100-300°С. Порошки никелида титана с содержанием никеля 50-50,7 ат. %, гафния и никеля смешивают механическим путем с получением порошковой смеси, содержащей, мас. %: никелид титана 63-91, гафний 7-27, никель 2-10. Полученную смесь размещают в установке селективного лазерного плавления и осуществляют формирование материала посредством лазерного излучения при мощности лазера 100-300 Вт, скорости сканирования 400-1500 мм/с, толщине порошкового слоя 30-60 мкм с подогревом платформы до 500-600°С. Обеспечивается повышение температуры активации эффекта памяти формы. 1 з.п. ф-лы, 2 ил., 2 пр.

1. Способ изготовления материала с высокотемпературным эффектом памяти формы на основе никелида титана, включающий классификацию порошков никелида титана, гафния и никеля, механическое перемешивание упомянутых порошков с получением порошковой смеси, размещение порошковой смеси в установке селективного лазерного плавления и формирование материала путем послойной обработки порошковой смеси с помощью лазерного излучения с обеспечением плавления порошка, отличающийся тем, что смешивают порошки никелида титана с содержанием никеля 50-50,7 ат. %, гафния и никеля с получением порошковой смеси, содержащей, мас. %:

а формирование материала посредством лазерного излучения осуществляют при мощности лазера 100-300 Вт, скорости сканирования 400-1500 мм/с, толщине порошкового слоя 30-60 мкм с подогревом платформы до 500-600°С.

2. Способ по п. 1, отличающийся тем, что суммарное содержание титана и гафния в смеси составляет не менее 47 мас. %.

| EP 3352930 A4, 10.04.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИТИНОЛА | 2021 |

|

RU2760699C1 |

| CN 110508815 A, 29.11.2019 | |||

| CN 103949637 A, 30.07.2014 | |||

| US 7540996 B2, 02.06.2009. | |||

Авторы

Даты

2023-04-25—Публикация

2022-04-15—Подача