Изобретение относится к машиностроению, в частности к ремонтному и единичному производствам, а также к изготовлению подшипников трения скольжения из древесно-металлических композитов.

Известен способ изготовления антифрикционных изделий, заключающийся в нарезании на несущей поверхности изделий канавок и фиксации к ней антифрикционной полимерной пленки путем запрессовки ее участков в канавки и заполнения оставшегося объема канавок жидкой полимерной композицией с последующим ее отверждением. Запрессовку производят путем раздачи антифрикционной полимерной пленки упругим элементом, который оставляют в канавке. Кроме того, в качестве упругого элемента используют предварительно сжатое металлическое разрезное кольцо (RU, патент №2185533).

Недостатками предложенного способа является ограничение величины давления прессования полимерной пленки упругими свойствами металлического разрезного кольца, а также избыточную податливость конструкции подшипника скольжения ввиду наличия упругого элемента.

Известен также способ изготовления деталей трения типа втулок для подшипников скольжения путем формирования втулок из пресс-масс, деления цельной модифицированной смолой древесины на заготовки и их укладки со стороны внутренней поверхности втулки с направлением одноосного уплотнения перпендикулярно направлению последующего совместного горячего прессования в радиальном направлении (А.с. №592596).

Недостатком его является технологическая сложность подготовки заготовок втулки, связанная с необходимостью их предварительной механической обработки и модифицирования, недостаточная теплопроводность подшипника, в связи с невысоким ее значением для древесины, а также невозможность минимизировать период приработки при установке подшипника на валу.

Задача изобретения является увеличение теплопроводности подшипника скольжения и технологичности его изготовления.

Поставленная задача достигается тем, что древесно-металлический композит для втулки подшипника скольжения отличающийся тем, что древесно-металлический композит для втулки подшипника, состоит из древесной муки дуба фракций 0,13-0,25 мм влажностью 1-5%, медного порошка фракций 0,045-0,450 мм, мочевиномеламиновой смолы с отвердителем в качестве связующего с расходом 15% массы сухого остатка к массе абсолютно сухой древесины и расплавленного парафина, при этом соотношение содержания древесной муки и медного порошка в структуре древесно-металлического композита меняется в зависимости температура на контакте вала и втулки и радиального биения вала.

Состав композита назначается исходя из необходимости обеспечения высокой теплопроводности подшипника и обеспечения тем самым стабильных условий его работы в принятом диапазоне скоростей вращения, а также демпфирующей способности, позволяющей подшипнику работать в условиях циклического динамического (в том числе ударного) нагружения. Результатом этого выступает повышение технологичности изготовления втулки подшипника, повышение собственной частоты колебаний опоры и уменьшение радиального биения вала.

Отличительной особенностью подшипников скольжения аналогичных заявляемой конструкций является то, что элементы подшипниковой опоры, в частности вкладыши, кольца, втулки, теплопроводящие элементы, а также элементы маслоподачи, усложняют конструкцию; кроме того, с увеличением количества составляющих элементов возрастает ее податливость. Это приводит к возмущениям динамического характера со стороны центрируемого вала, обусловливает протекание необратимых пластических деформаций древесины и увеличению радиального биения вала. Следствием отмеченных процессов является увеличение продолжительности периода приработки, пары трения «вал-втулка», отличающегося повышенным износом.

При монтаже аналогичных подшипников на валу, как правило, не учитывается начальное состояние вала в месте посадки, в частности в отношении его геометрии и параметров состояния поверхности: шероховатости, дефектного состояния и проч. Это приводит к снижению эффективности работы подшипников и сокращает их технический ресурс.

Предложенный древесно-металлический композит для втулки подшипника скольжения позволяет сформировать ее непосредственно на центрируемой (опираемой) детали; при этом последней придается частота вращения, соответствующая диапазону номинальных значений при эксплуатации.

За счет того, что образование втулки из предложенного древесно-металлического композита происходит при вращении вала, посадочная поверхность прирабатывается по внутреннему диаметру. Это происходит благодаря способности древесно-металлического композита при затвердевании пластически деформироваться и увеличивать площадь фактического контакта, что приводит к снижению местного давления и температуры на поверхности подшипника.

Таким образом, отличие предложенного способа состоит в возможности обеспечения адаптированных, уникальных функциональных качеств подшипника, обеспечиваемых при ремонтных работах или в условиях единичного производства, исходя из начального технического состояния вала и условий его работы. Следствием этого является сокращение периода приработки подшипника и повышение технологичности его изготовления.

Заполняя под давлением зазор между внутренней поверхностью подшипника и валом, древесно-металлический композит образует втулку и прессуется; при этом на вращающийся вал согласно закону Паскаля передается давление. В ходе прессования за счет вращения вала формируется посадочный диаметр втулки подшипника и одновременно происходит ее приработка.

Концентрация медного порошка и древесной муки в объеме композита варьируется по достижению минимумов нагрева подшипника и радиального биения вала.

Повышение давления при прессовании композита прекращается с момента повышения мощности в приводе и температуры на контакте вала и втулки.

Известна зависимость момента трения от температуры на контакте трущихся поверхностей. С учетом этого, состав композита подбирается исходя из необходимости обеспечения максимальной теплопроводности втулки. Для этого процентное содержание меди в составе композита по мере прессования варьируется в сторону увеличения и достигает величины, одновременно соответствующей максимуму демпфирующего эффекта, обеспечиваемого составляющей древесины в составе композита при заданной частоте вращения.

При этом давление при прессовании не должно быть чрезмерным, так как это ведет к усиленному впитыванию связующего в древесину, из-за чего снижается прочность втулки. В этой связи благодаря применению в качестве связующего мочевиномеламиновой смолы и расплава парафина, время на отверждение композита отводится в среднем 0,3-0,35 мин на 1 мм толщины вкладыша (при 180°С). При этом количество циклов нагнетания давления и разгрузки должно составлять не менее пяти.

Таким образом, древесная мука, входящая в состав композита, при возрастающем давлении в ходе прессования втулки обеспечивает демпфирующий эффект, а медный порошок, распределенный в объеме, выполняет теплопроводящие и антифрикционные функции.

Окончательной операцией после сушки, при необходимости, является механическая обработка подшипника.

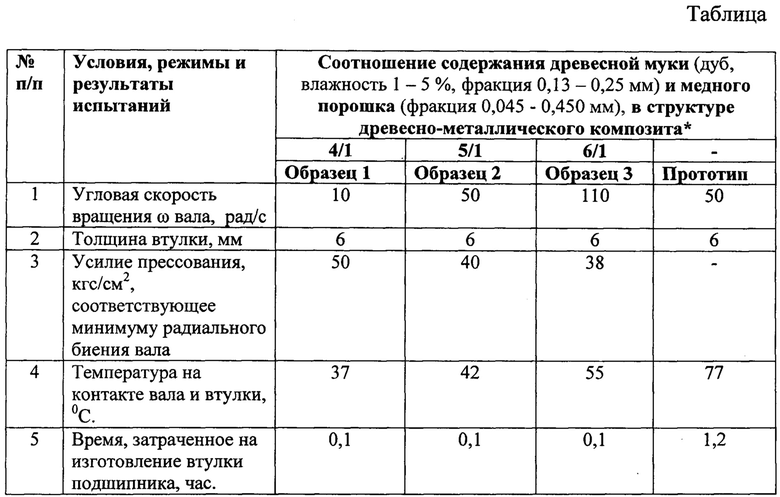

Результаты оценки эффективности применения древесно-металлического композита для изготовления втулки подшипника скольжения приведены в таблице.

Прим. Связующее в композите во всех сериях испытаний - мочевиномеламиновая смола с отвердителем в качестве связующего с расходом 15% массы сухого остатка к массе абсолютно сухой древесины и расплавленного парафина (10% от массы смеси).

Фиксирование температуры на контакте вала и втулки осуществлялось термопарой, спай которой выводился на поверхность вала в месте формирования втулки за счет продольного и радиального внутренних отверстий. Время, затраченное на изготовление втулки подшипника, устанавливалось хронометрированием (условно не показано).

Из приведенной таблицы видно, что с уменьшением процентного содержания медного порошка в структуре древесно-металлического композита наблюдается возрастание тепловыделения на контакте втулки с валом. Одновременно при этом необходимо снижать усилие прессования во избежание чрезмерных потерь энергии на трение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления втулки подшипника скольжения | 2018 |

|

RU2738505C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2727301C2 |

| Способ изготовления подшипника скольжения | 2018 |

|

RU2705731C1 |

| АНТИФРИКЦИОННЫЙ ДРЕВЕСНО-ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383570C2 |

| МЕТАЛЛОМАТРИЧНЫЙ КОМПОЗИТ | 2012 |

|

RU2506335C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2226240C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2305804C1 |

| СВОБОДНЫЕ ОТ ФОРМАЛЬДЕГИДА ЛИГНОЦЕЛЛЮЛОЗНЫЕ АДГЕЗИВЫ И КОМПОЗИТЫ, ПОЛУЧАЕМЫЕ ИЗ АДГЕЗИВОВ | 2004 |

|

RU2345112C2 |

| АНТИФРИКЦИОННАЯ ПРОКЛАДКА ПОДПЯТНИКА И ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2591952C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

Изобретение относится к машиностроению, в частности к ремонтному и единичному производствам, а также к изготовлению подшипников трения скольжения из древесно-металлических композитов. Древесно-металлический композит для втулки подшипника состоит из древесной муки дуба фракций 0,13-0,25 мм влажностью 1-5%, медного порошка фракций 0,045-0,450 мм, мочевиномеламиновой смолы с отвердителем в качестве связующего с расходом 15% массы сухого остатка к массе абсолютно сухой древесины и расплавленного парафина. Соотношение содержания древесной муки и медного порошка в структуре древесно-металлического композита меняется в зависимости от температуры на контакте вала и втулки и радиального биения вала. Технический результат: увеличение теплопроводности подшипника скольжения и технологичности его изготовления. 1 табл.

Древесно-металлический композит для втулки подшипника скольжения, отличающийся тем, что древесно-металлический композит для втулки подшипника состоит из древесной муки дуба фракций 0,13-0,25 мм влажностью 1-5%, медного порошка фракций 0,045-0,450 мм, мочевиномеламиновой смолы с отвердителем в качестве связующего с расходом 15% массы сухого остатка к массе абсолютно сухой древесины и расплавленного парафина, при этом соотношение содержания древесной муки и медного порошка в структуре древесно-металлического композита меняется в зависимости от температуры на контакте вала и втулки и радиального биения вала.

| Способ изготовления деталей трения типа втулок для подшипников скольжения | 1976 |

|

SU592596A1 |

| УЗЕЛ ТРЕНИЯ С ПОДШИПНИКОМ ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2462626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2185533C1 |

| SU 409584 A1, 05.01.1974 | |||

| Саморазгружающаяся транспортная система | 1987 |

|

SU1442445A1 |

Авторы

Даты

2020-02-26—Публикация

2018-12-29—Подача